Method Article

Nanoimprinting elettrochimico assistito da metalli di wafer di silicio poroso e solido

In questo articolo

Riepilogo

Viene presentato un protocollo per l'imprinting chimico assistito da metallo di caratteristiche di microscala 3D con precisione di forma inferiore a 20 nm in wafer di silicio solidi e porosi.

Abstract

L'imprinting elettrochimico assistito da metallo (Mac-Imprint) è una combinazione di incisione chimica assistita da metallo (MACE) e litografia a nanoimprint che è in grado di modellare direttamente le caratteristiche 3D su micro e nanoscala nei semiconduttori monocristallini di gruppo IV (ad esempio, Si) e III-V (ad esempio, GaAs) senza la necessità di modelli sacrificali e passaggi litografici. Durante questo processo, un timbro riutilizzabile rivestito con un catalizzatore metallico nobile viene portato a contatto con un wafer si in presenza di una miscela di acido fluoridrico (HF) e perossido di idrogeno (H2O2), che porta all'incisione selettiva di Si all'interfaccia di contatto metallo-semiconduttore. In questo protocollo, discutiamo i metodi di preparazione del timbro e del substrato applicati in due configurazioni Mac-Imprint: (1) Porous Si Mac-Imprint con un catalizzatore solido; e (2) Solid Si Mac-Imprint con un catalizzatore poroso. Questo processo è ad alta produttività ed è in grado di modellare in parallelo su scala centimetrica con risoluzione inferiore a 20 nm. Fornisce inoltre una bassa densità di difetti e una modellazione di grandi aree in una singola operazione e aggira la necessità di incisioni a secco come l'incisione ionica reattiva profonda (DRIE).

Introduzione

La modellazione tridimensionale su micro e nanoscala e la testurizzazione dei semiconduttori consentono numerose applicazioni in vari settori, come l'optoelettronica1,2, la fotonica3, le superfici antiriflesso4, le superfici super idrofobiche e autopulenti5,6 tra gli altri. La prototipazione e la produzione di massa di modelli 3D e gerarchici sono state realizzate con successo per film polimerici mediante litografia morbida e litografia nanoimprinting con risoluzione inferiore a 20 nm. Tuttavia, il trasferimento di tali modelli polimerici 3D in Si richiede la selettività di incisione di un modello di maschera durante l'incisione ionica reattiva e quindi limita le proporzioni e induce distorsioni di forma e rugosità superficiale a causa di effetti di capesante7,8.

Un nuovo metodo chiamato Mac-Imprint è stato raggiunto per la modellazione parallela e diretta di wafer Si porosi9 e solidi10,11 e wafer GaAs solidi12,13,14. Mac-Imprint è una tecnica di incisione a umido basata sul contatto che richiede il contatto tra il substrato e un timbro rivestito in metallo nobile che possiede caratteristiche 3D in presenza di una soluzione di incisione (ES) composta da HF e un ossidante (ad esempio, H2O2 nel caso di Si Mac-Imprint). Durante l'incisione, si verificano contemporaneamente due reazioni15,16: una reazione catodica (cioè la riduzione di H2O2 al metallo nobile, durante la quale vengono generati portatori di carica positiva [fori] e successivamente iniettati in Si17) e una reazione anodica (cioè la dissoluzione del Si, durante la quale i fori vengono consumati). Dopo un tempo sufficiente di contatto, le caratteristiche 3D del timbro vengono incise nel wafer Si. Mac-Imprint presenta numerosi vantaggi rispetto ai metodi litografici convenzionali, come l'elevata produttività, la compatibilità con piattaforme roll-to-plate e roll-to-roll, semiconduttori si e III-V amorfi, mono e policristallini. I timbri Mac-Imprint possono essere riutilizzati più volte. Inoltre, il metodo può fornire una risoluzione di incisione inferiore a 20 nm compatibile con i metodi di scrittura diretta contemporanei.

La chiave per ottenere l'imprinting ad alta fedeltà è il percorso di diffusione verso il fronte dell'incisione (cioè l'interfaccia di contatto tra catalizzatore e substrato). Il lavoro di Azeredo et al.9 ha dimostrato per la prima volta che la diffusione di ES è abilitata attraverso una rete Si porosa. Torralba et al.18, hanno riferito che per realizzare si Mac-Imprint solidi la diffusione ES è abilitata attraverso un catalizzatore poroso. Bastide et al.19 e Sharstniou et al.20 hanno ulteriormente studiato l'influenza della porosità del catalizzatore sulla diffusione di ES. Pertanto, il concetto di Mac-Imprint è stato testato in tre configurazioni con percorsi di diffusione distinti.

Nella prima configurazione, il catalizzatore e il substrato sono solidi, non fornendo alcuna via di diffusione iniziale. La mancanza di diffusione del reagente porta ad una reazione secondaria durante l'imprinting che forma uno strato di Si poroso sul substrato attorno al bordo dell'interfaccia catalizzatore-Si. I reagenti vengono successivamente esauriti e la reazione si arresta, con conseguente mancanza di fedeltà di trasferimento del modello distinguibile tra il timbro e il substrato. Nella seconda e terza configurazione, le vie di diffusione sono abilitate attraverso reti porose introdotte nel substrato (cioè Si poroso) o nel catalizzatore (cioè oro poroso) e si ottiene un'elevata precisione di trasferimento del modello. Pertanto, il trasporto di massa attraverso materiali porosi svolge un ruolo fondamentale nel consentire la diffusione di reagenti e prodotti di reazione da e verso l'interfaccia di contatto9,18,19,20. Uno schema di tutte e tre le configurazioni è illustrato nella Figura 1.

Figura 1: Schemi delle configurazioni Mac-Imprint. Questa figura evidenzia il ruolo dei materiali porosi nel consentire la diffusione di specie reagenti attraverso il substrato (cioè caso II: Si poroso) o nel timbro (cioè caso III: film sottile catalizzatore in oro poroso). Fare clic qui per visualizzare una versione più grande di questa figura.

In questo documento, il processo Mac-Imprint è ampiamente discusso, compresa la preparazione del timbro e il pretrattamento del substrato insieme alla stessa Mac-Imprint. La sezione di pretrattamento del substrato all'interno del protocollo include la pulizia del wafer Si e la modellazione del wafer Si con incisione a secco e anodizzazione del substrato (opzionale). Inoltre, una sezione di preparazione del timbro è suddivisa in diverse procedure: 1) stampaggio replica PDMS dello stampo master Si; 2) nanoimprinting UV di uno strato fotoresistente al fine di trasferire il pattern PDMS; e 3) deposizione dello strato catalitico tramite sputtering magnetron seguita da dealloying (opzionale). Infine, nella sezione Mac-Imprint viene presentata la configurazione Mac-Imprint insieme ai risultati Mac-Imprint (ad esempio, Si surface 3D hierarchical patterning).

Protocollo

ATTENZIONE: utilizzare pratiche di sicurezza appropriate e dispositivi di protezione individuale (ad esempio, camice da laboratorio, guanti, occhiali di sicurezza, scarpe chiuse). Questa procedura utilizza l'acido HF (48% in peso) che è una sostanza chimica estremamente pericolosa e richiede ulteriori dispositivi di protezione individuale (ad esempio, una visiera, un grembiule di gomma naturale e un secondo paio di guanti in nitrile che coprono la mano, i polsi e gli avambracci).

1. Preparazione del timbro per Mac-imprint

-

Fabbricazione di stampi PDMS

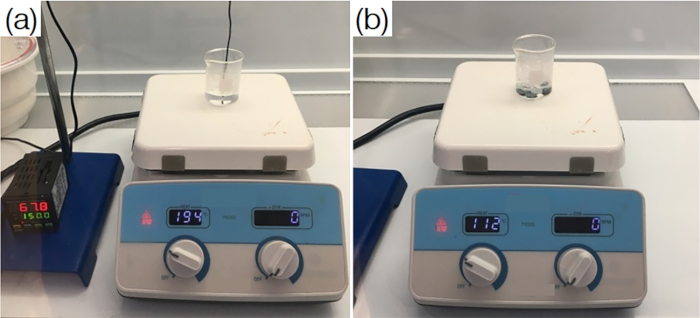

- Preparare la soluzione RCA-1 mescolando acqua pura deionizzata (DI) e idrossido di ammonio nel becher di vetro in un rapporto 5:1 (volume). Posizionare il becher con la miscela su una piastra riscaldante di agitazione (vedere Tabella dei materiali) e riscaldare la miscela fino a 70 °C. Misurare la temperatura della miscela con una termocoppia calibrata e aggiungere 1 parte del perossido di idrogeno alla miscela preriscaldata per ottenere la soluzione RCA-1. Attendere che la soluzione RCA-1 inizi a bollire vigorosamente (Figura 2).

- Mantenere la soluzione RCA-1 a 70 °C.

- Immergere lo stampo master Si nella soluzione RCA-1 per 15 minuti.

- Estrarre lo stampo master Si dalla soluzione RCA-1 e risciacquare accuratamente con acqua DI.

- Rendi idrofobo lo stampo master Si. Mettere lo stampo principale Si in una capsula di Petri di plastica e posizionarlo all'interno di un essiccatore (vedi Tabella dei materiali). Utilizzando una pipetta di plastica, aggiungere alcune goccioline di tricloro (1H,1H,2H,2H-perfluoroottils)silano (PFOCS) su una barca di pesatura in plastica e posizionarla all'interno dell'essiccatore accanto alla capsula di Petri in plastica con lo stampo master Si.

NOTA: Posizionare i distanziatori sotto lo stampo principale Si per elevarlo dal fondo della capsula di Petri. Ciò consentirà a PFOCS di coprire uniformemente lo stampo master Si e prevenire l'incollaggio pdMS. - Chiudere il coperchio dell'essiccatore. Collegare l'uscita dell'essiccatore alla pompa per vuoto (vedi Tabella dei materiali) attraverso un tubo in PVC. Avviare la pompa per vuoto. Impostare il livello di pressione a 30 kPa utilizzando la valvola della pompa per vuoto.

- Aprire la valvola essiccante e applicare il vuoto per 30 minuti.

- Mentre il vuoto viene applicato all'essiccatore, mescolare la base e l'agente polimerizzante forniti nel kit di elastomero siliconico (PDMS) (vedere Tabella dei materiali) in un rapporto 10: 1 (massa). Mescolare lentamente il composto con una spatola di vetro per 10-15 minuti.

- Spegnere la pompa per vuoto. Aprire l'essiccatore e rimuovere la barca di pesatura in plastica con PFOCS.

NOTA: rimuovere i distanziali da sotto lo stampo master Si. - Versare con attenzione PDMS sullo stampo master Si per coprirlo completamente con lo strato di 2-3 mm di PDMS (Figura 3a).

- Ripetere il passaggio 1.1.6.

- Degas il PDMS. Aprire la valvola dell'essiccatore e applicare il vuoto per 20 minuti o fino a quando le bolle scompaiono.

- Spegnere la pompa per vuoto. Aprire l'essiccatore. Estrarre la capsula di Petri in plastica con lo stampo master Si rivestito in PDMS e posizionarla su una piastra riscaldante (vedere Tabella dei materiali) preriscaldata a 80 °C (Figura 3b).

- Polimerizzare il PDMS con stampo master Si sulla piastra riscaldante a 80 °C per 120 min (Figura 3b).

- Rimuovere la capsula di Petri in plastica con PDMS polimerizzato dalla piastra elettrica. Usando un bisturi, tagliare i bordi del PDMS indurito all'interno della capsula di Petri di plastica. Prendi con cura il PDMS stagionato con lo stampo master Si dalla capsula di Petri di plastica usando una pinzetta.

- Rimuovere con attenzione tutti i PDMS che fuoriuscivano sotto lo stampo master Si usando un bisturi. Staccare il PDMS indurito dallo stampo master Si usando una pinzetta. Staccarlo lentamente, parallelamente alla direzione del modello di timbro principale Si.

- Ritaglia lo stampo PDMS 2 x 2 cm con il motivo al centro usando un bisturi. Conservare lo stampo PDMS nella capsula di Petri di plastica con il motivo rivolto verso l'alto.

Figura 2: Processo di pulizia RCA-1. a) Riscaldamento della soluzione e b) pulizia del Si. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 3: Processo di fabbricazione dello stampo PDMS. (a) Rappresentazione schematica del processo. b) Fotografie delle fasi del processo. Fare clic qui per visualizzare una versione più grande di questa figura.

-

Fotoresist UV nanoimprinting

- Scollegare un chip Si di 2,5 x 2,5 cm dal wafer Si usando uno scriba.

- Ripetere i passaggi 1.1.1-1.1.4 per pulire il chip Si.

- Portare il fotoresist SU-8 2015 fuori dal frigorifero e lasciarlo rimanere a temperatura ambiente (RT) per 10-15 minuti prima del rivestimento di centrifuga.

- Aprire il coperchio della centrifuga (vedere Tabella dei materiali). Posizionare il chip Si all'interno della spin coater sul mandrino sottovuoto (Figura 4a).

- Collegare l'uscita dello spin coater alla pompa per vuoto attraverso il tubo in PVC. Avviare la pompa per vuoto. Impostare il livello di pressione a 30 kPa utilizzando la valvola della pompa per vuoto.

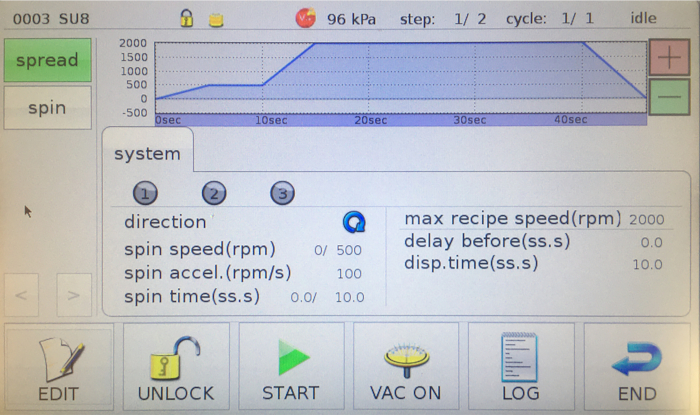

- Selezionare una procedura di spin coating con i seguenti parametri: spread a 500 rpm per 10 s con accelerazione 100 rpm/s, spin a 2.000 rpm per 30 s con accelerazione 300 rpm/s.

NOTA: il passaggio 1.2.6 produrrà uno strato SU-8 2015 di 20 μm di spessore. - Applicare il vuoto al mandrino del vuoto premendo "VAC ON" sul display della centrifuga. Fare riferimento al file supplementare (Figura S1).

- Versare 1,5 mL di fotoresist SU-8 2015 sul centro del chip Si.

- Chiudere il coperchio della centrifuga. Avviare il rivestimento di rotazione premendo "START". Fare riferimento al file supplementare (Figura S1).

- Aprire il coperchio dello spin coater. Spegnere l'aspirapolvere premendo "VAC OFF". Fare riferimento al file supplementare (Figura S1). Estrarre il chip Si con lo strato rivestito di spin del fotoresist SU-8 2015 usando una pinzetta (Figura 4a).

- Posizionare con attenzione lo stampo PDMS sul chip Si rivestito di fotoresist con il motivo rivolto verso il basso. Appiattire manualmente lo stampo PDMS. Posizionare una lastra di vetro trasparente UV sul retro del PDMS con conseguente peso di 15 g/cm2 applicato allo stampo PDMS (Figura 4b).

- Eseguire un'esposizione uv costante per 2 ore utilizzando una lampadina UV da 6 W (vedi Tabella dei materiali) posta a 10 cm di distanza dalla superficie del wafer Si.

- Staccare lo stampo PDMS dal chip Si usando una pinzetta. Staccarsi lentamente nella direzione parallela alla direzione del modello SU-8 2015 polimerizzato.

Figura 4: Processo di nanoimprinting UV fotoresistente. (a) Fotografie del rivestimento di spin fotoresist. (b) Schemi e fotografie della nanoimprinting UV. Fare clic qui per visualizzare una versione più grande di questa figura.

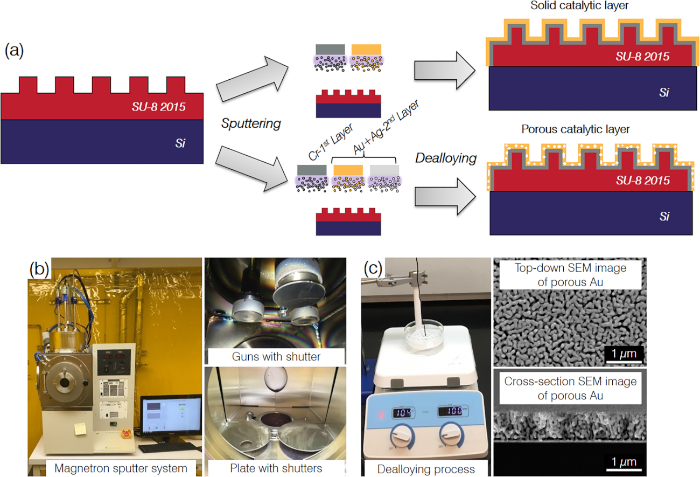

- Deposizione di film sottile del catalizzatore d'oro mediante sputtering magnetron

- Collegare i chip Si con uno strato fotoresist SU-8 2015 modellato su un wafer Si da 4 pollici utilizzando nastro in poliimmide a doppia faccia.

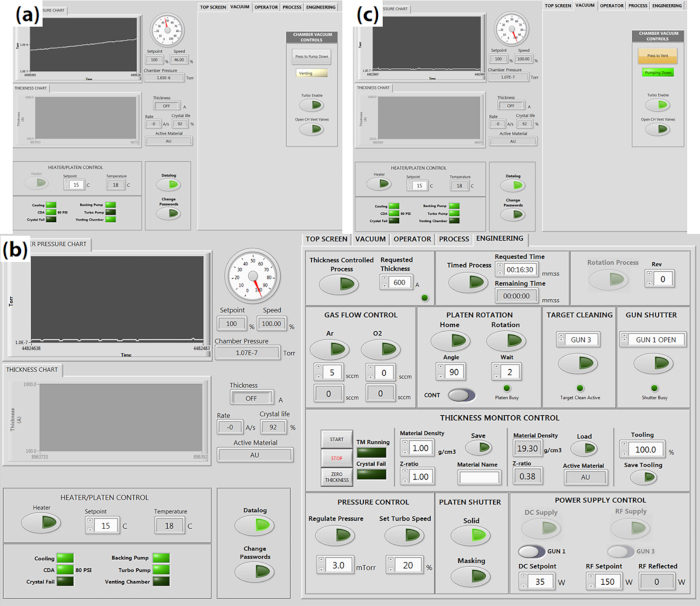

- Aprire la camera dello sputter magnetron (vedere Tabella dei materiali). Posizionare il wafer Si da 4 pollici con chip Si collegati su una piastra rotazionale. Chiudere l'otturatore solido della piastra premendo il pulsante "Solido" nel software di controllo. Fare riferimento a File supplementare (Figura S2b).

NOTA: il pulsante "Solido" diventerà verde quando l'otturatore è chiuso. - Posizionare i bersagli Cr e Au (vedere Tabella dei materiali) sulle pistole magnetron collegate all'alimentatore CC. Posizionare un bersaglio Ag (vedere Tabella dei materiali) sulla pistola magnetron collegata all'alimentatore RF. Impostare la distanza tra i bersagli e la piastra di rotazione su 8,5 pollici.

- Chiudere la camera del magnetron sputter e iniziare a evacuare la camera premendo "Pump Down" e "Turbo Enable" nel software di controllo. Lascialo durante la notte. Fare riferimento a File supplementare (Figura S2a).

- Accendere gli alimentatori CC e RF. Aprire l'otturatore della pistola Cr premendo "Gun 1 Open" nel software di controllo. Impostare l'alimentazione CC su 100 W nel software di controllo. Fare riferimento a File supplementare (Figura S2b).

- Impostare il "Processo a spessore controllato" su 200 Å. Abilitare la rotazione della piastra di rotazione premendo i pulsanti "Cont" e "Rotazione" nel software di controllo. Fare riferimento a File supplementare (Figura S2b).

- Impostare la pressione di deposizione su 3 mTorr. Fare riferimento a File supplementare (Figura S2b).

- Impostare la portata Ar su 50 sccm nel software di controllo. Abilitare l'alimentazione CC premendo "Alimentazione CC" nel software di controllo. Modificare la portata Ar a 5 sccm. Fare riferimento a File supplementare (Figura S2b).

- Avviare il monitor dello spessore del cristallo e tarare lo spessore premendo rispettivamente i pulsanti "START" e "ZERO THICKNESS" nel software di controllo. Fare riferimento a File supplementare (Figura S2b).

- Avviare il processo a spessore controllato premendo "Processo a spessore controllato". Aprire l'otturatore solido della piastra premendo "Solido". Tarare ancora una volta il monitor dello spessore premendo "ZERO THICKNESS". Fare riferimento a File supplementare (Figura S2b).

- Dopo le estremità dello sputtering, chiudere l'otturatore solido della piastra premendo "Solido". Arrestare il monitor dello spessore premendo "STOP". Fare riferimento a File supplementare (Figura S2b).

- Aprire l'otturatore della pistola Au premendo "Gun 2 Open". Impostare l'alimentazione CC su 35 W. Fare riferimento al file supplementare (Figura S2b).

- Impostare il "Processo a spessore controllato" su 800 Å. Abilitare la rotazione della piastra rotazionale premendo i pulsanti "Cont" e "Rotazione". Fare riferimento a File supplementare (Figura S2b).

- Ripetere i passaggi 1.3.7-1.3.11.

- Sfiatare la camera di sputter del magnetron premendo "Press to Vent" nel software di controllo. Fare riferimento a File supplementare (Figura S2c). La struttura risultante è un timbro Au Mac-Imprint solido (Figura 5).

NOTA: eseguire i passaggi 1.4 e 1.5 solo se sono necessari timbri con pellicole catalitiche porose.

Figura 5: Processo di preparazione del timbro catalitico. a) Schemi della deposizione a film sottile. b) Fotografie del sistema di sputtering magnetron. (c) Fotografia del processo di dealloying con immagini SEM in oro poroso rappresentative. Fare clic qui per visualizzare una versione più grande di questa figura.

-

Deposizione di film sottile catalizzatore argento/oro mediante sputtering magnetron

- Ripetere i passaggi 1.3.1-1.3.14. Nella fase 1.3.13 impostare il processo a spessore controllato su 500 Å anziché 800 Å.

- Aprire l'otturatore delle pistole Au e Ag premendo "Gun 3 Open". Impostare gli alimentatori DC e RF rispettivamente a 58 W e 150 W. Fare riferimento a File supplementare (Figura S2b).

NOTA: il passaggio 1.4.2 fornirà una lega Ag/Au con composizione 60/40 (volume) - Impostare il "Processo a tempo" su 16,5 minuti nel software di controllo. Abilitare la rotazione della piastra rotazionale premendo i pulsanti "Cont" e "Rotazione". Fare riferimento a File supplementare (Figura S2b).

NOTA: i passaggi 1.4.3-1.4.8 del protocollo produrranno uno strato di lega Ag/Au di 250 nm di spessore. - Impostare la portata d'aria su 50 sccm. Abilitare gli alimentatori CC e RF premendo rispettivamente "Alimentazione CC" e "Alimentazione RF". Modificare la portata d'aria a 5 sccm. Fare riferimento a File supplementare (Figura S2b).

- Avviare il monitor dello spessore del cristallo e tarare lo spessore premendo rispettivamente "START" e "ZERO THICKNESS". Fare riferimento a File supplementare (Figura S2b).

- Avviare il processo a tempo controllato premendo "Processo temporizzato". Aprire l'otturatore solido della piastra premendo "Solido". Tarare ancora una volta il monitor dello spessore premendo "ZERO THICKNESS". Fare riferimento a File supplementare (Figura S2b).

- Dopo le estremità dello sputtering, chiudere l'otturatore solido della piastra premendo "Solido". Arrestare il monitor dello spessore premendo "STOP". Fare riferimento a File supplementare (Figura S2b).

- Ripetere il passaggio 1.3.15.

NOTA: La struttura risultante è un timbro Mac-Imprint sputtered in lega Ag/Au.

- Dealloying a film sottile catalizzatore argento/oro

- Mescolare acqua DI e acido nitrico nel becher di vetro in rapporto 1:1 (volume). Lasciare raffreddare a 30 °C.

- Posizionare il becher con la miscela su una piastra riscaldante e immergere il portacampioni in politetrafluoroetilene (PTFE) perforato nella miscela. Riscaldare la miscela fino a 65 °C con agitazione costante a 100 giri/min. Misurare costantemente la temperatura della miscela con una termocoppia calibrata.

- Posizionare i chip Si con lo strato MODELLATO SU-8 2015 sputtered con lega Ag / Au nella miscela e dealloy per 2-20 min21.

- Dopo la dealloying, spegnere i campioni in acqua RT DI per 1 minuto.

- Estrarre i chip Si dall'acqua DI e risciacquare accuratamente con acqua DI.

2. Modellazione e pulizia del substrato di silicio

-

Preparazione del substrato per l'imprinting solido del Si con catalizzatore poroso

- Ossidare il wafer Si da 4 pollici a 1.150 °C per 24 ore in un flusso di O2 di 4 sccm.

- Estrarre spr 220 7.0 dal frigorifero e lasciarlo riposare a RT per 10-15 minuti prima del rivestimento di centrifuga.

- Aprire il coperchio dello spin coater. Posizionare il wafer Si all'interno della centrifuga sul mandrino sottovuoto.

- Collegare l'uscita della centrifuga alla pompa per vuoto attraverso un tubo in PVC. Avviare la pompa per vuoto. Impostare il livello di pressione a 30 kPa utilizzando la valvola della pompa per vuoto.

- Selezionare una procedura di spin coating con i seguenti parametri: spread a 400 rpm per 30 s con accelerazione 200 rpm/s, spin a 2.000 rpm per 80 s con accelerazione 500 rpm/s.

NOTA: il passaggio 2.1.5 produrrà uno strato SPR 220 7.0 di spessore 9 μm. - Applicare il vuoto al mandrino del vuoto premendo "VAC ON" sul display della centrifuga.

- Versare 5 mL di SPR 220 7.0 photoresist al centro del wafer da 4 in Si.

- Chiudere il coperchio della centrifuga. Avviare il rivestimento di rotazione premendo "START".

- Aprire il coperchio dello spin coater. Spegnere l'aspirapolvere premendo "VAC OFF". Estrarre il wafer Si da 4 pollici con lo strato rivestito di spin del fotoresist SPR 220 7.0 usando una pinzetta.

- Posizionare il wafer Si con lo strato rivestito di spr 220 7.0 fotoresist su una piastra riscaldante preriscaldata a 110 °C e precottare per 2 minuti. Lasciare raffreddare per 1 minuto.

- Esporre lo strato fotoresist attraverso la maschera con un modello mesas quadrato che ha i seguenti parametri: larghezza = 500 μm e spaziatura = 900 μm. Esposizione allagamento per 10 s per ottenere un dosaggio di 150 mJ/cm2 .

- Sviluppare lo strato fotoresist esposto in 4:1 (volume) di acqua sviluppatore: DI per 3 min. Risciacquare il campione con acqua DI e controllare le caratteristiche al microscopio.

- Posizionare il wafer Si con il fotoresist SPR 220 7.0 sviluppato su una piastra riscaldante preriscaldata a 120 °C e cuocere duramente per 5 minuti. Lasciare raffreddare per 1 minuto.

- Incidere lo strato di ossido in apparecchiature di incisione ionica reattiva per 20 minuti utilizzando i seguenti parametri: pressione = 100 mT, flusso O2 = 3 sccm, flusso CF4 = 24 sccm, potenza = 250 W.

- Rimuovere lo strato SPR 220 7.0 con acetone, quindi risciacquare con alcool isopropilico (IPA) e acqua DI.

- Eseguire l'incisione in un bagno KOH al 30% (peso) a 80 °C per 100 minuti con agitazione costante a 175 giri / min per creare mesas sul wafer Si.

- Rimuovere lo strato di ossido con una soluzione tamponata di incisione di ossido.

- Lavare accuratamente con acqua DI.

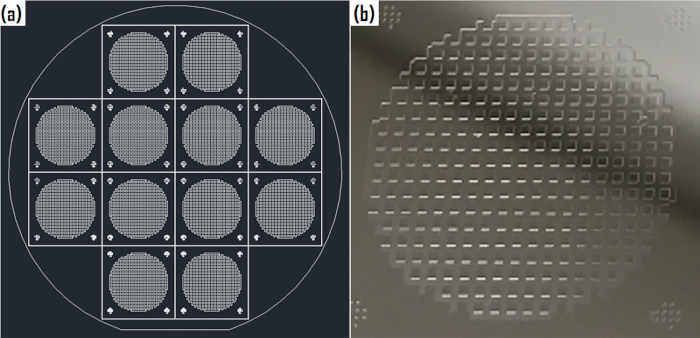

NOTA: il layout della maschera di pattern si wafer e il chip con pattern singolo sono mostrati nella Figura 6.

Figura 6: Layout della maschera di pattern si wafer (A) e chip a pattern singolo (B). Fare clic qui per visualizzare una versione più grande di questa figura.

-

Preparazione del substrato per l'imprinting poroso del Si con catalizzatore solido

- Ripetere il passaggio 2.1.

- Rivestire il retro del wafer Si da 4 pollici con nichel e ricottura a 320 °C in una camera di ricottura termica rapida in N2 per 3 minuti.

- Scollega 2,5 x 2,5 cm si chip dal wafer Si da 4 pollici modellato usando uno scriba.

- Posizionare il chip Si all'interno della parte inferiore della cella elettrochimica (EC). Posizionare un O-ring sulla parte superiore del chip Si. Posizionare la parte superiore dell'EC e serrare le viti.

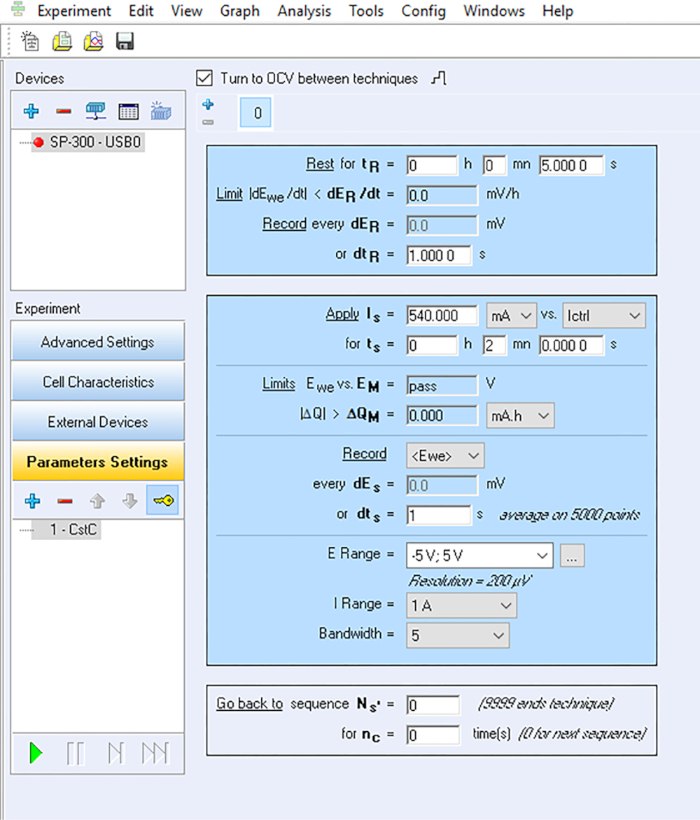

- Impostare il regime galvanostatico nel software di controllo potenziostatico (vedi Tabella dei materiali). Fare riferimento a File supplementare (Figura S3). Collegare un elettrodo funzionante al chip Si e il controelettrodo all'elettrodo di platino (Figura 7).

- Riempire con cura l'EC con HF e inserire un elettrodo cilindrico in platino dall'alto a 5 mm sopra la superficie del chip Si (Figura 7b).

- Applicare una densità di corrente di 135 mA/cm2 per 120 s premendo il pulsante verde Start nel software potenziostato. Fare riferimento a File supplementare (Figura S3).

- Aspirare accuratamente l'HF dall'EC con una pipetta di plastica.

- Lavare accuratamente con acqua DI.

NOTA: il processo di anodizzazione Si e il chip Si con uno strato Si poroso sono mostrati nella Figura 7.

Figura 7: Fotografie della procedura di porosificazione del substrato (anodizzazione si). a) Potenziostato controllato da PC collegato a una cella elettrochimica a due elettrodi. b) Cella elettrochimica con elettrodo di platino. c) Chip Si con uno strato di Si poroso. Fare clic qui per visualizzare una versione più grande di questa figura.

3. Configurazione mac-imprinting

-

Fissaggio dell'asta da timbro a PTFE

- Posizionate il chip Si di riferimento all'interno della parte inferiore dell'EC. Posizionate il timbro Mac-Imprint sopra il chip Si di riferimento con il motivo rivolto verso il basso.

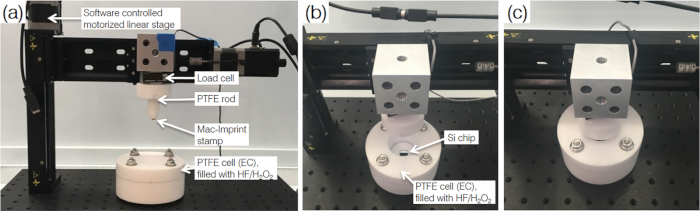

- Fissare l'asta in PTFE alla cella di carico (vedere Tabella dei materiali) attraverso una vite filettata a doppia faccia. Collegare la struttura allo stadio lineare motorizzato controllato da software (vedere Tabella dei materiali) tramite una staffa metallica.

- Aggiungi una piccola goccia di fotoresist SU-8 2015 sul retro del timbro Mac-Imprint.

- Portare l'asta in PTFE a contatto con una goccia SU-8 impostando il comando "Sposta relativo" a 173.500 passi dalla posizione iniziale e premendo il pulsante "Scrivi" nel software di controllo dello stage. Fare riferimento a File supplementare (Figura S4a).

- Curare la goccia fotoresist SU-8 2015 con una lampadina UV da 6 W per 2 ore. Fare riferimento a File supplementare (Figura S5).

- Portare l'asta in PTFE con il timbro Mac-Imprint allegato nella posizione home impostando il comando "Home" e premendo "Scrivi" nel software di controllo dello stage. Fare riferimento a File supplementare (Figura S4a).

- Assemblare l'EC.

-

Operazione Mac-Imprinting

- Pulire il chip Si modellato secondo i passaggi 1.1.1-1.1.4.

- Posizionare il chip Si modellato al centro di un EC. Posizionare l'EC sotto l'asta in PTFE con il timbro Mac-Imprint (Figura 8).

- Mescolare l'ES di HF e H2O2 nel rapporto 17:1 (volume) all'interno di un becher ptfe. Lasciare che l'ES rimanga per 5 minuti prima dell'incisione.

NOTA: il rapporto suggerito porta al parametro di soluzione ρ = 98%16. Il rapporto può essere modificato al fine di sopprimere o promuovere la velocità di incisione. - Versare con attenzione l'ES nella CE usando una pipetta di plastica.

- Portare l'asta in PTFE con il timbro Mac-Imprint allegato a contatto con il chip Si modellato impostando il comando "Sposta relativo" a 173.500 passi dalla posizione iniziale e premendo il pulsante "Scrivi". Fare riferimento a File supplementare (Figura S4a).

- Quindi, impostare 600-2.000 passi e premere "Scrivi" per ottenere carichi nell'intervallo di 4-10 lbf. Misurare i valori di carico attraverso una cella di carico controllata da software. Fare riferimento a File supplementare (Figura S4b).

- Tenere premuto durante Mac-Imprint (Figura 8c). Il tempo di Mac-Imprint varia da 1 a 30 min.

- Spostare l'asta in PTFE con il timbro Mac-Imprint collegato nella posizione home premendo "Home". Fare riferimento a File supplementare (Figura S4a). Aspirare accuratamente l'ES fuori dall'EC con una pipetta di plastica.

- Risciacquare il chip Si impresso con acqua IPA e DI.

- Asciugare il chip Si impresso con aria pulita e asciutta.

Figura 8: Fotografie della configurazione Mac-Imprint (A), timbro prima (B) e dopo (C) contatto con chip Si. Fare clic qui per visualizzare una versione più grande di questa figura.

Risultati

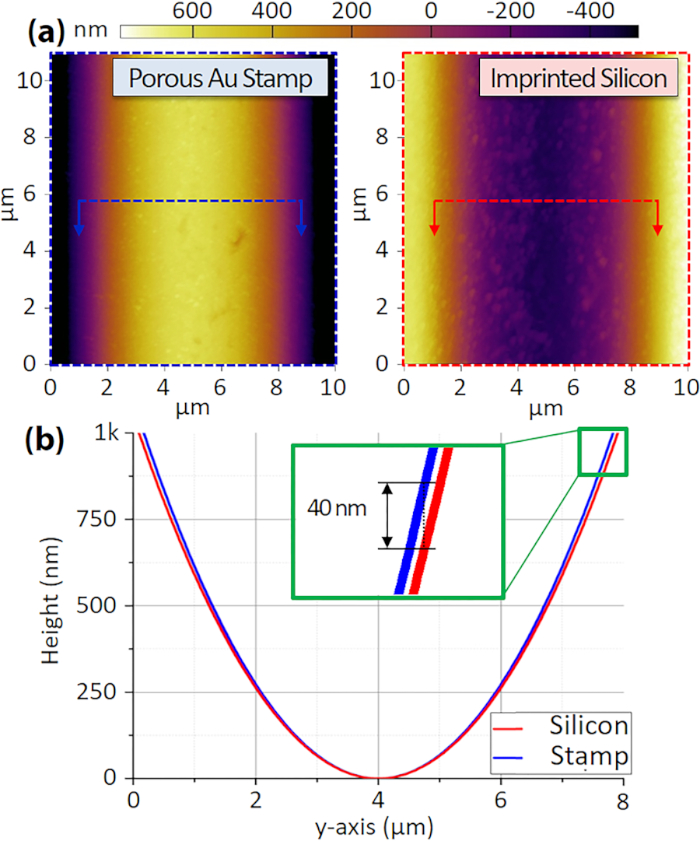

Sono state ottenute immagini al microscopio elettronico a scansione (SEM), scansioni al microscopio ottico (Figura 9) e scansioni al microscopio a forza atomica (AFM) (Figura 10) al fine di studiare le proprietà morfologiche dei timbri Mac-Imprint e delle superfici Si impresse. Il profilo della sezione trasversale del Si solido impresso è stato confrontato con quello del timbro Au poroso usato (Figura 10). La fedeltà al trasferimento dei pattern e la generazione di Si porosi durante Mac-Imprint sono stati due criteri principali per analizzare il successo sperimentale. Il Mac-Imprint è stato considerato di successo se il modello di timbro Mac-Imprint è stato accuratamente trasferito sul Si e non viene generato alcun Si poroso durante il Mac-Imprint. I risultati di un esperimento non ottimale (cioè la mancanza di fedeltà al trasferimento del modello insieme alla generazione di Si poroso durante Mac-Imprint) sono presentati nella Figura 9a (a sinistra).

Figura 9: Risultati rappresentativi: (a) Mac-Imprint di Si solido e Si poroso con pellicola Au solida (sinistra e centrale, rispettivamente) e Si solido con pellicola Au porosa (destra). b) Immagini SEM top-down di pellicole Au porose con diversa frazione di volume dei pori (in alto) e corrispondente morfologia del Si impresso (in basso). (c) Immagini SEM di vari modelli prodotti da Mac-Imprint. Questa figura è stata ristampata con permission9,20. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 10: Risultati rappresentativi di Si Mac-Imprint solido con timbro Au poroso: (a) scansioni AFM di timbro Au poroso (a sinistra) e Si solido stampato (a destra) e (b) profili di sezione trasversale sovrapposti di timbro Au poroso (blu) e Si solido stampato (rosso). Questa figura viene ristampata con permission20. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura supplementare 1: Fotografia del display di controllo dello spin coater. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura supplementare 2: Schermate del software di controllo sputter Magnetron. (a) Evacuazione della camera di sputter magnetron. b) Parametri di controllo sputtering. c) Ventilazione della camera di sputter magnetron. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura supplementare 3: Screenshot del software di controllo potenziostato. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura supplementare 4: Screenshot del software di controllo lineare motorizzato dello stadio e della cella di carico. (a) Prima di Mac-Imprint e (b) durante Mac-Imprint. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura supplementare 5: Fotografia del timbro Mac-Imprint al processo di attacco dell'asta in PTFE. Fare clic qui per visualizzare una versione più grande di questa figura.

Discussione

I timbri Mac-Imprint e i chip Si pre-confezionati (tipo p, orientamento [100], 1-10 Ohm∙cm) sono stati preparati secondo le sezioni 1 e 2 del protocollo, rispettivamente. L'impronta Mac del chip Si prepatterato con timbri contenenti modelli gerarchici 3D è stata eseguita secondo la sezione 3 del protocollo (Figura 9). Come mostrato nella Figura 9a, sono state applicate diverse configurazioni di Mac-Imprint: Si solido con Au solido (a sinistra), Si poroso con Au solido (al centro)9 e Si solido con Au poroso (a destra)20. La diffusione dei reagenti è stata bloccata nel primo caso, portando all'incisione non localizzata e alla porosificazione parziale del Si impresso, che è correlata allo stesso problema nel processo MACE convenzionale22,23. Tuttavia, quando la diffusione è stata abilitata attraverso reti porose (incorporate in Si o Au), è stata osservata un'elevata fedeltà di trasferimento del pattern, il che porta alla conclusione che Mac-Imprint è un processo dipendente dal trasporto di massa. Inoltre, la superficie del Si impressa è stata irruvidita dopo l'imprinting con Au poroso (Figura 9a, a destra).

È stato proposto che l'irruvidimento superficiale abbia origine dalla porosità dell'Au poroso utilizzato. Al fine di testare l'ipotesi, è stata creata una serie di strati porosi di Au con varie frazioni di volume dei pori controllati (PVF) secondo le sezioni 1.4 e 1.5 del protocollo e successivamente implementata per Mac-Imprint (Figura 9b)20. È stata osservata una relazione diretta tra il PVF del timbro e la rugosità della superficie del Si impressa, a sostegno dell'ipotesi. Inoltre, dopo Mac-Imprint con timbri PVF bassi, Si è stato porosificato, il che è stato spiegato dalla diffusione ostacolata di ES attraverso una struttura Au porosa non sviluppata, con conseguente delocalizzazione del fronte di incisione20. Pertanto, una struttura porosa sviluppata e interconnessa è fondamentale per un'elevata fedeltà di trasferimento dei pattern durante Mac-Imprint. Inoltre, la porosificazione del Si impresso è stata osservata a PVF medio quando uno strato poroso di Au aveva già una rete porosa interconnessa. Ciò può essere attribuito all'elevato rapporto tra le aree superficiali di Au e Si e alla successiva iniezione dei fori eccessivi nel Si, che porta anche alla delocalizzazione del fronte di incisione e, di conseguenza, alla formazione di Si poroso20. Questo processo può essere controllato attraverso un'attenta regolazione dei rapporti HF e H2O2 nell'ES.

L'implementazione dei timbri Au porosi insieme alle variazioni di composizione ES consente la produzione di vari modelli gerarchici 3D tramite Mac-Imprint che sono stati precedentemente pubblicati nelle opere di Azeredo et al.9 e Sharstniou et al.20 (Figura 9c).

Ulteriori indagini sulla chimica porosa dell'interfaccia Au/Si, in particolare la velocità di incisione e la localizzazione dipendenti dal PVF, insieme al miglioramento del sistema di imprinting, contribuiranno a rendere il processo Mac-Imprint adatto per applicazioni su scala industriale in futuro.

Divulgazioni

Non abbiamo nulla da rivelare.

Riconoscimenti

Riconosciamo il Dr. Keng Hsu (Università di Louisville) per le intuizioni riguardanti questo lavoro; il Frederick Seitz Laboratory dell'Università dell'Illinois e, in memoriam, il membro dello staff Scott Maclaren; Il LeRoy Eyring Center for Solid State Science dell'Arizona State University; e la Science Foundation Arizona sotto il Bis grove Scholars Award.

Materiali

| Name | Company | Catalog Number | Comments |

| Acetone, >99.5%, ACS reagent | Sigma-Aldrich | 67-64-1 | CAUTION, chemical |

| Ammonium fluoride, >98%, ACS grade | Sigma-Aldrich | 12125-01-8 | CAUTION, hazardous |

| Ammonium hydroxide solution, 28-30%, ACS reagent | Sigma-Aldrich | 1336-21-6 | CAUTION, hazardous |

| AZ 400K developer | Microchemicals | AZ 400K | CAUTION, chemical |

| BenchMark 800 Etch | Axic | BenchMark 800 | Reactive ion etching |

| Chromium target, 2" x 0.125", 99.95% purity | ACI alloys | ADM0913 | Magnetron sputter chromium target |

| CTF 12 | Carbolite Gero | C12075-700-208SN | Tube furnace |

| Desiccator | Fisher scientific Chemglass life sciences | CG122611 | Desiccator |

| F6T5/BLB | Eiko | F6T5/BLB 6W | UV bulb |

| Gold target, 2" x 0.125", 99.99% purity | ACI alloys | N/A | Magnetron sputter gold target |

| Hotplate KW-4AH | Chemat Technology | KW-4AH | Leveled hotplate with uniform temperature profile |

| Hydrofluoric acid, 48%, ACS reagent | Sigma-Aldrich | 7664-39-3 | CAUTION, extremly hazardous |

| Hydrogen peroxide, 30%, ACS reagent | Fisher Chemical | 7722-84-1 | CAUTION, hazardous |

| Isopropyl alcohol, >99.5%, ACS reagent | LabChem | 67-63-0 | CAUTION, chemical |

| MLP-50 | Transducer Techniques | MLP-50 | Load cell |

| Nitric acid, 70%, ACS grade | SAFC | 7697-37-2 | CAUTION, hazardous |

| NSC-3000 | Nano-master | NSC-3000 | Magnetron sputter |

| Potassium hydroxide, 45%, Certified | Fisher Chemical | 1310-58-3 | CAUTION, chemical |

| Rocker 800 vacuum pump, 110V/60Hz | Rocker | 1240043 | Oil-free vacuum pump |

| Silicon master mold | NILT | SMLA_V1 | Silicon chip with pattern |

| Silicon wafers, prime grade | University wafer | 783 | Si wafer |

| Silver target, 2" x 0.125", 99.99% purity | ACI alloys | HER2318 | Magnetron sputter silver target |

| SP-300 | BioLogic | SP-300 | Potentiostat |

| SPIN 150i | Spincoating | SPIN 150i | Spin coater |

| SPR 200-7.0 positive photoresist | Microchem | SPR 220-7.0 | CAUTION, chemical |

| Stirring hotplate | Thermo scientific Cimarec+ | SP88857100 | General purpose hotplate |

| SU-8 2015 negative photoresist | Microchem | SU-8 2015 | CAUTION, chemical |

| SYLGARD 184 Silicone elastomer kit | DOW | 4019862 | CAUTION, chemical |

| T-LSR150B | Zaber Technologies | T-LSR150B-KT04U | Motorized linear stage |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOCS), 97% | Sigma-Aldrich | 78560-45-9 | CAUTION, hazardous |

Riferimenti

- Ning, H., et al. Transfer-Printing of Tunable Porous Silicon Microcavities with Embedded Emitters. ACS Photonics. 1 (11), 1144-1150 (2014).

- Hirschman, K. D., Tsybeskov, L., Duttagupta, S. P., Fauchet, P. M. Silicon-based light emitting devices integrated into microelectronic circuits. Nature. 384, 338-341 (1996).

- Cho, J., et al. Nanoscale Origami for 3D Optics. Small. 7 (14), 1943-1948 (2011).

- Azeredo, B. P., et al. Silicon nanowires with controlled sidewall profile and roughness fabricated by thin-film dewetting and metal-assisted chemical etching. Nanotechnology. 24 (22), 225305-225312 (2013).

- Lin, C., Tsai, M., Wei, W., Lai, K., He, J. Packaging Glass with a Hierarchically Nanostructured Surface: a universal method to achieve selfcleaning omnidirectional solar cells. ACS Nano. 10 (1), 549-555 (2016).

- Park, K. C., et al. Nanotextured Silica Surfaces with Robust Superhydrophobicity and Omnidirectional Broadband Supertransmissivity. ACS Nano. 6 (5), 3789-3799 (2012).

- Kim, J., Joy, D. C., Lee, S. Controlling resist thickness and etch depth for fabrication of 3D structures in electron-beam grayscale lithography. Microelectronics Engineering. 84 (12), 2859-2864 (2007).

- Deng, S., Zhang, Y., Jiang, S., Lu, M. Fabrication of three-dimensional silicon structure with smooth curved surfaces. Journal of Micro/Nanolithography, MEMS, and MOEMS. 15 (3), 0345031-0345036 (2016).

- Azeredo, B. P., Lin, Y., Avagyan, A., Sivaguru, M., Hsu, K. Direct Imprinting of Porous Silicon via Metal-Assisted Chemical Etching. Advanced Functional Materials. 26 (17), 2929-2939 (2016).

- Azeredo, B., Hsu, K., Ferreira, P. M. Direct Electrochemical Imprinting of Sinusoidal Linear Gratings into Silicon. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-6 (2016).

- Li, H., Niu, J., Wang, G., Wang, E., Xie, C. Direct Production of Silicon Nanostructures with Electrochemical Nanoimprinting. ACS Applied Electronic Materials. 1 (7), 1070-1075 (2019).

- Kim, K., Ki, B., Choi, K., Lee, S., Oh, J. Resist-Free Direct Stamp Imprinting of GaAs via Metal-Assisted Chemical Etching. ACS Applied Materials & Interfaces. 11 (14), 13574-13580 (2019).

- Zhang, J., et al. Contact electrification induced interfacial reactions and direct electrochemical nanoimprint lithography in n-type gallium arsenate wafer. Chemical Science. 8, 2407-2412 (2017).

- Zhan, D., et al. Electrochemical micro/nano-machining: principles and practices. Chemical Society Reviews. 46 (5), 1526-1544 (2017).

- Li, X., Bohn, P. W. Metal-assisted chemical etching in HF / H2O2 produces porous silicon. Applied Physics Letters. 77 (16), 2572-2574 (2000).

- Chartier, C., Bastide, S., Levy-Clement, C. Metal-assisted chemical etching of silicon in HF - H2O2. Electrochimica Acta. 53, 5509-5516 (2008).

- Chattopadhyay, S., Li, X., Bohn, P. W. In-plane control of morphology and tunable photoluminescence in porous silicon produced by metal-assisted electroless chemical etching. Journal of Applied Physics. 91 (9), 6134-6140 (2002).

- Torralba, E., et al. 3D patterning of silicon by contact etching with anodically biased nanoporous gold electrodes. Electrochemistry Communications. 76, 79-82 (2017).

- Bastide, S., et al. 3D Patterning of Si by Contact Etching With Nanoporous Metals. Frontiers in Chemistry. 7, 1-13 (2019).

- Sharstniou, A., Niauzorau, S., Ferreira, P. M., Azeredo, B. P. Electrochemical nanoimprinting of silicon. Proceedings of the National Academy of Sciences. 116 (21), 10264-10269 (2019).

- Niauzorau, S., Ferreira, P., Azeredo, B. Synthesis of Porous Noble Metal Films with Tunable Porosity by Timed Dealloying. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-4 (2018).

- Geyer, N., et al. Model for the Mass Transport During Metal-Assisted Chemical Etching with Contiguous Metal Films As Catalysts. The Journal of Physical Chemistry C. 116 (24), 13446-13451 (2012).

- Li, L., Liu, Y., Zhao, X., Lin, Z., Wong, C. Uniform Vertical Trench Etching on Silicon with High Aspect Ratio by Metal-Assisted Chemical Etching Using Nanoporous Catalysts. ACS Applied Materials and Interfaces. 6 (1), 575-584 (2014).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon