Method Article

Nanoimpresión electroquímica asistida por metal de obleas de silicio poroso y sólido

En este artículo

Resumen

Se presenta un protocolo para la impresión química asistida por metal de características de microescala 3D con una precisión de forma inferior a 20 nm en obleas de silicio sólido y poroso.

Resumen

La impresión electroquímica asistida por metal (Mac-Imprint) es una combinación de grabado químico asistido por metal (MACE) y litografía de nanoimpresión que es capaz de modelar directamente características 3D a micro y nanoescala en semiconductores monocristalinos de grupo IV (por ejemplo, Si) y III-V (por ejemplo, GaAs) sin la necesidad de plantillas de sacrificio y pasos litográficos. Durante este proceso, un sello reutilizable recubierto con un catalizador de metal noble se pone en contacto con una oblea de Si en presencia de una mezcla de ácido fluorhídrico (HF) y peróxido de hidrógeno (H2O2), lo que conduce al grabado selectivo de Si en la interfaz de contacto metal-semiconductor. En este protocolo, discutimos los métodos de preparación de sellos y sustratos aplicados en dos configuraciones Mac-Imprint: (1) Porous Si Mac-Imprint con un catalizador sólido; y (2) Solid Si Mac-Imprint con un catalizador poroso. Este proceso es de alto rendimiento y es capaz de patrones paralelos a escala de centímetros con resolución inferior a 20 nm. También proporciona baja densidad de defectos y patrones de área grande en una sola operación y evita la necesidad de grabado en seco, como el grabado de iones reactivos profundos (DRIE).

Introducción

El modelado tridimensional a micro y nanoescala y la texturización de semiconductores permiten numerosas aplicaciones en diversas áreas, como optoelectrónica1,2, fotónica3, superficies antirreflectantes4, superficies súper hidrofóbicas y autolimpiantes5,6 entre otras. La creación de prototipos y la producción en masa de patrones 3D y jerárquicos se han logrado con éxito para películas poliméricas mediante litografía suave y litografía de nanoimpresión con resolución inferior a 20 nm. Sin embargo, la transferencia de tales patrones poliméricos 3D a Si requiere la selectividad de grabado de un patrón de máscara durante el grabado de iones reactivos y, por lo tanto, limita la relación de aspecto e induce distorsiones de forma y rugosidad de la superficie debido a los efectos de festoneo7,8.

Se ha logrado un nuevo método llamado Mac-Imprint para el modelado paralelo y directo de obleas de Si porosas9 y sólidas10,11, así como de obleas GaAs sólidas12,13,14. Mac-Imprint es una técnica de grabado húmedo basada en contacto que requiere el contacto entre el sustrato y un sello recubierto de metal noble que posee características 3D en presencia de una solución de grabado (ES) compuesta de HF y un oxidante (por ejemplo, H2O2 en el caso de Si Mac-Imprint). Durante el grabado, se producen dos reacciones simultáneamente15,16: una reacción catódica (es decir, la reducción de H2O2 en el metal noble, durante la cual se generan portadores de carga positiva [agujeros] y posteriormente se inyectan en Si17) y una reacción anódica (es decir, disolución de Si, durante la cual se consumen los agujeros). Después de un tiempo suficiente en contacto, las características 3D del sello se graban en la oblea Si. Mac-Imprint tiene numerosas ventajas sobre los métodos litográficos convencionales, como el alto rendimiento, la compatibilidad con plataformas roll-to-plate y roll-to-roll, semiconductores amorfos, monocristalinos de Si y III-V. Los sellos Mac-Imprint se pueden reutilizar varias veces. Además, el método puede ofrecer una resolución de grabado inferior a 20 nm que es compatible con los métodos de escritura directa contemporáneos.

La clave para lograr una impresión de alta fidelidad es la vía de difusión hacia el frente de grabado (es decir, la interfaz de contacto entre el catalizador y el sustrato). El trabajo de Azeredo et al.9 demostró por primera vez que la difusión de ES se habilita a través de una red porosa de Si. Torralba et al.18, reportaron que para realizar Si Mac-Imprint sólido la difusión ES es habilitada a través de un catalizador poroso. Bastide et al.19 y Sharstniou et al.20 investigaron más a fondo la influencia de la porosidad catalítica en la difusión de ES. Por lo tanto, el concepto de Mac-Imprint se ha probado en tres configuraciones con distintas vías de difusión.

En la primera configuración, el catalizador y el sustrato son sólidos, sin proporcionar una vía de difusión inicial. La falta de difusión del reactivo conduce a una reacción secundaria durante la impresión que forma una capa de Si poroso en el sustrato alrededor del borde de la interfaz catalizador-Si. Los reactivos se agotan posteriormente y la reacción se detiene, lo que resulta en una fidelidad de transferencia de patrón no discernible entre el sello y el sustrato. En la segunda y tercera configuraciones, las vías de difusión se habilitan a través de redes porosas introducidas en el sustrato (es decir, Si poroso) o en el catalizador (es decir, oro poroso) y se alcanza una alta precisión de transferencia de patrones. Por lo tanto, el transporte masivo a través de materiales porosos desempeña un papel fundamental para permitir la difusión de reactivos y productos de reacción hacia y fuera de la interfaz de contacto9,18,19,20. En la Figura 1 se muestra un esquema de las tres configuraciones.

Figura 1: Esquemas de configuraciones de Mac-Imprint. Esta figura destaca el papel de los materiales porosos para permitir la difusión de especies que reaccionan a través del sustrato (es decir, el caso II: Si poroso) o en el sello (es decir, el caso III: película delgada del catalizador hecha de oro poroso). Haga clic aquí para ver una versión más grande de esta figura.

En este documento, se discute a fondo el proceso de Mac-Imprint, incluida la preparación de sellos y el pretratamiento del sustrato junto con el propio Mac-Imprint. La sección de pretratamiento de sustrato dentro del protocolo incluye limpieza de obleas de Si y patrones de obleas de Si con grabado en seco y anodización de sustrato (opcional). Además, una sección de preparación de sellos se subdivide en varios procedimientos: 1) moldeo de réplica PDMS del molde maestro Si; 2) nanoimpresión UV de una capa fotorresistente para transferir el patrón PDMS; y 3) deposición catalítica de la capa a través de la pulverización del magnetrón seguida de la desasignación (opcional). Finalmente, en la sección Mac-Imprint se presenta la configuración de Mac-Imprint junto con los resultados de Mac-Imprint (es decir, patrones jerárquicos 3D de superficie Si).

Protocolo

PRECAUCIÓN: Use prácticas de seguridad apropiadas y equipo de protección personal (por ejemplo, bata de laboratorio, guantes, gafas de seguridad, zapatos cerrados). Este procedimiento utiliza ácido HF (48% en peso), que es un producto químico extremadamente peligroso y requiere equipo de protección personal adicional (es decir, un protector facial, delantal de caucho natural y un segundo par de guantes de nitrilo que cubren la mano, las muñecas y los antebrazos).

1. Preparación de sellos para Mac-imprint

-

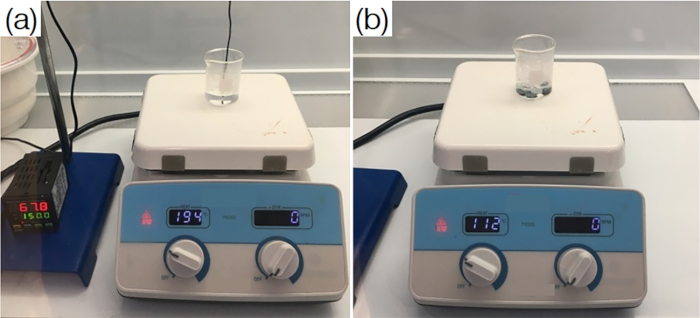

Fabricación de moldes PDMS

- Prepare la solución de RCA-1 mezclando agua pura (DI) desionizada e hidróxido de amonio en el vaso de precipitados de vidrio en una proporción de 5: 1 (volumen). Coloque el vaso de precipitados con la mezcla en una placa de agitación (consulte la Tabla de materiales) y caliente la mezcla hasta 70 °C. Mida la temperatura de la mezcla con un termopar calibrado y agregue 1 parte del peróxido de hidrógeno a la mezcla precalentada para obtener la solución RCA-1. Espere hasta que la solución de RCA-1 comience a burbujear vigorosamente (Figura 2).

- Mantenga la solución de RCA-1 a 70 °C.

- Remoje el molde maestro Si en la solución RCA-1 durante 15 min.

- Saque el molde maestro Si de la solución RCA-1 y enjuague bien con agua DI.

- Haz que el molde maestro Si sea hidrófobo. Coloque el molde maestro Si en una placa de Petri de plástico y colóquelo dentro de un desecador (consulte la Tabla de materiales). Usando una pipeta de plástico, agregue algunas gotas de tricloro(1H,1H,2H,2H-perfluorooctil)silano (PFOCS) en un bote de pesaje de plástico y colóquelo dentro del desecador junto a la placa de Petri de plástico con el molde maestro Si.

NOTA: Coloque espaciadores debajo del molde maestro Si para elevarlo desde la parte inferior de la placa de Petri. Esto permitirá que PFOCS cubra uniformemente el molde maestro de Si y evite que los PDMS se peguen. - Cierre la tapa del desecador. Conecte la salida del desecador a la bomba de vacío (ver Tabla de Materiales) a través de un tubo de PVC. Arranque la bomba de vacío. Ajuste el nivel de presión a 30 kPa utilizando la válvula de la bomba de vacío.

- Abra la válvula desecadora y aplique vacío durante 30 min.

- Mientras se aplica vacío al desecador, mezcle la base y el agente de curado proporcionados en el kit de elastómero de silicona (PDMS) (consulte la Tabla de materiales) en una proporción de 10: 1 (masa). Revuelva lentamente la mezcla con una espátula de vidrio durante 10-15 minutos.

- Apague la bomba de vacío. Abra el desecador y retire el bote de pesaje de plástico con PFOCS.

NOTA: Retire los espaciadores de debajo del molde maestro Si. - Vierta cuidadosamente PDMS sobre el molde maestro Si para cubrirlo completamente con la capa de 2-3 mm de PDMS (Figura 3a).

- Repita el paso 1.1.6.

- Desgasificar el PDMS. Abra la válvula desecadora y aplique vacío durante 20 minutos o hasta que desaparezcan las burbujas.

- Apague la bomba de vacío. Abra el desecador. Saque la placa de Petri de plástico con el molde maestro Si cubierto de PDMS y colóquela en una placa caliente (consulte la Tabla de materiales) precalentada a 80 ° C (Figura 3b).

- Cure el PDMS con molde maestro Si en la placa caliente a 80 °C durante 120 min (Figura 3b).

- Retire la placa de Petri de plástico con PDMS curado de la placa caliente. Con un bisturí, recorte los bordes del PDMS curado dentro de la placa de Petri de plástico. Saque con cuidado el PDMS curado con el molde maestro Si de la placa de Petri de plástico con pinzas.

- Retire con cuidado todos los PDMS que se filtraron debajo del molde maestro Si con un bisturí. Despegue el PDMS curado del molde maestro Si con pinzas. Quítelo lentamente, paralelo a la dirección del patrón de sello maestro Si.

- Recorta el molde PDMS de 2 x 2 cm con el patrón en el centro usando un bisturí. Guarde el molde PDMS en la placa de Petri de plástico con el patrón hacia arriba.

Figura 2: Proceso de limpieza RCA-1. a) Calentamiento de la solución y b) Limpieza de Si. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3: Proceso de fabricación de moldes PDMS. a) Representación esquemática del proceso. b) Fotografías de las etapas del proceso. Haga clic aquí para ver una versión más grande de esta figura.

-

Nanoimpresión UV fotorresistente

- Escinde un chip De Si de 2,5 x 2,5 cm de la oblea de Si con un escribar.

- Repita los pasos 1.1.1-1.1.4 para limpiar el chip Si.

- Saque la fotorresistente SU-8 2015 del refrigerador y déjela permanecer a temperatura ambiente (RT) durante 10-15 minutos antes del recubrimiento por centrifugado.

- Abra la tapa del revestimiento de centrifugado (consulte la Tabla de materiales). Coloque el chip Si dentro del recubrimiento de centrifugado sobre el mandril de vacío (Figura 4a).

- Conecte la salida del recubrimiento de centrifugado a la bomba de vacío a través del tubo de PVC. Arranque la bomba de vacío. Ajuste el nivel de presión a 30 kPa utilizando la válvula de la bomba de vacío.

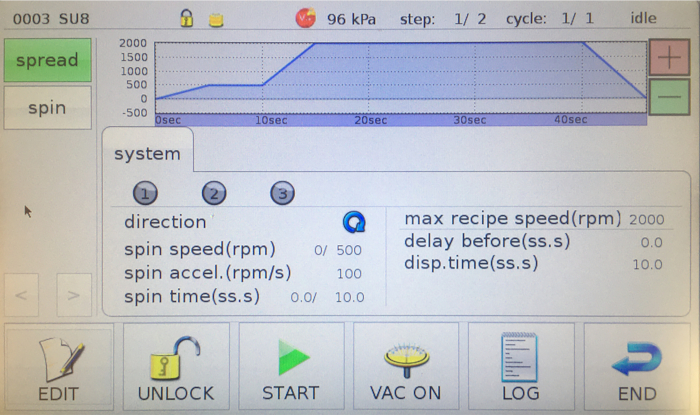

- Seleccione un procedimiento de recubrimiento de centrifugado con los siguientes parámetros: extender a 500 rpm durante 10 s con aceleración 100 rpm / s, girar a 2,000 rpm durante 30 s con aceleración 300 rpm / s.

NOTA: El paso 1.2.6 producirá una capa SU-8 2015 de 20 μm de espesor. - Aplique vacío al mandril de vacío presionando "VAC ON" en la pantalla del recubrimiento de centrifugado. Consulte Archivo complementario (Figura S1).

- Vierta 1,5 ml de fotorresistencia SU-8 2015 en el centro del chip Si.

- Cierre la tapa del revestimiento giratorio. Comience el recubrimiento de centrifugado presionando "START". Consulte Archivo complementario (Figura S1).

- Abra la tapa del revestimiento giratorio. Apague la aspiradora presionando "VAC OFF". Consulte Archivo complementario (Figura S1). Saque el chip Si con la capa recubierta de espín de la fotorresistencia SU-8 2015 con pinzas (Figura 4a).

- Coloque cuidadosamente el molde PDMS en el chip Si recubierto de fotorresistencia con el patrón hacia abajo. Aplanar manualmente el molde PDMS. Coloque una placa de vidrio transparente UV en la parte posterior del PDMS, lo que resulta en un peso de 15 g / cm2 aplicado al molde PDMS (Figura 4b).

- Realice una exposición uv constante durante 2 h utilizando una bombilla UV de 6 W (ver Tabla de materiales) colocada a 10 cm de distancia de la superficie de la oblea de Si.

- Despegue el molde PDMS del chip Si con pinzas. Despegue lentamente en la dirección paralela a la dirección del patrón curado SU-8 2015.

Figura 4: Proceso de nanoimpresión UV fotorresistente. a) Fotografías de recubrimiento de espín fotorresistente. b) Esquemas y fotografías de nanoimpresión UV. Haga clic aquí para ver una versión más grande de esta figura.

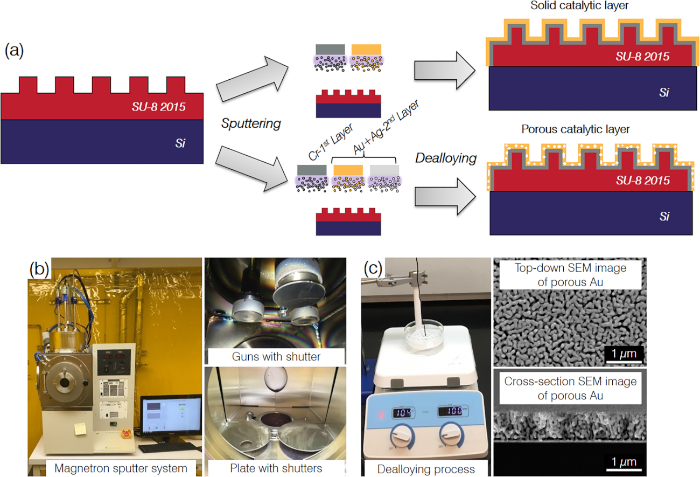

- Deposición de película delgada de catalizador de oro por pulverización de magnetrón

- Conecte los chips Si con una capa de fotorresistencia SU-8 2015 estampada en una oblea Si de 4 pulgadas con cinta de poliimida de doble cara.

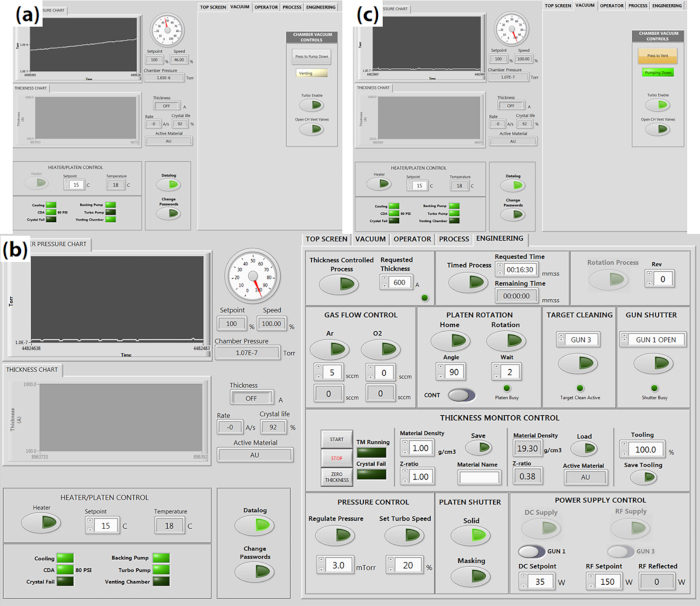

- Abra la cámara de la pulverización del magnetrón (consulte la Tabla de materiales). Coloque la oblea De 4 pulgadas con chips Si conectados en una placa giratoria. Cierre el obturador sólido de la placa presionando el botón "Sólido" en el software de control. Consulte archivo complementario (figura S2b).

NOTA: El botón "Sólido" se volverá verde cuando se cierre el obturador. - Coloque los objetivos Cr y Au (consulte la Tabla de materiales) en las pistolas magnetrón conectadas a la fuente de alimentación de CC. Coloque un objetivo Ag (consulte la Tabla de materiales) en la pistola magnetrón conectada a la fuente de alimentación de RF. Establezca la distancia entre los objetivos y la placa de rotación a 8.5 pulgadas.

- Cierre la cámara de la pulverización del magnetrón y comience a evacuar la cámara presionando "Pump Down" y "Turbo Enable" en el software de control. Déjalo toda la noche. Consulte archivo complementario (figura S2a).

- Encienda las fuentes de alimentación de CC y RF. Abra el obturador de la pistola Cr presionando "Gun 1 Open" en el software de control. Ajuste la fuente de alimentación de CC a 100 W en el software de control. Consulte archivo complementario (figura S2b).

- Establezca el "Proceso controlado por espesor" en 200 Å. Habilite la rotación de la placa de rotación presionando los botones "Cont" y "Rotation" en el software de control. Consulte archivo complementario (figura S2b).

- Ajuste la presión de deposición a 3 mTorr. Consulte archivo complementario (figura S2b).

- Establezca el caudal de Ar en 50 sccm en el software de control. Habilite la fuente de alimentación de CC presionando "Fuente de CC" en el software de control. Cambie el caudal de Ar a 5 sccm. Consulte archivo complementario (figura S2b).

- Inicie el monitor de espesor de cristal y tara el grosor presionando los botones "START" y "ZERO THICKNESS" respectivamente en el software de control. Consulte archivo complementario (figura S2b).

- Inicie el proceso de espesor controlado presionando "Proceso controlado por espesor". Abra el obturador sólido de la placa presionando "Sólido". Tara del monitor de espesor una vez más pulsando "ZERO THICKNESS". Consulte archivo complementario (figura S2b).

- Después de que termine la pulverización, cierre el obturador sólido de la placa presionando "Sólido". Detenga el monitor de espesor pulsando "STOP". Consulte archivo complementario (figura S2b).

- Abra el obturador de la pistola Au presionando "Gun 2 Open". Ajuste la fuente de alimentación de CC a 35 W. Consulte archivo suplementario (Figura S2b).

- Establezca el "Proceso controlado por espesor" en 800 Å. Habilite la rotación de la placa rotacional presionando los botones "Cont" y "Rotation". Consulte archivo complementario (figura S2b).

- Repita los pasos 1.3.7-1.3.11.

- Ventile la cámara de pulverización del magnetrón presionando "Presione para ventilar" en el software de control. Consulte archivo complementario (figura S2c). La estructura resultante es un sello sólido Au Mac-Imprint (Figura 5).

NOTA: Realice los pasos 1.4 y 1.5 solo si se requieren sellos con películas catalíticas porosas.

Figura 5: Proceso de preparación de sellos catalíticos. a) Esquemas de la deposición de película delgada. b) Fotografías del sistema de pulverización del magnetrón. c) Fotografía del proceso de desalinado con imágenes SEM de oro poroso representativas. Haga clic aquí para ver una versión más grande de esta figura.

-

Deposición de película delgada del catalizador de plata/oro por pulverización de magnetrón

- Repita los pasos 1.3.1-1.3.14. En el paso 1.3.13, establezca el proceso controlado por espesor en 500 Å en lugar de 800 Å.

- Abra el obturador de las pistolas Au y Ag presionando "Gun 3 Open". Ajuste las fuentes de alimentación de CC y RF a 58 W y 150 W respectivamente. Consulte archivo complementario (figura S2b).

NOTA: El paso 1.4.2 proporcionará una aleación Ag/Au con composición 60/40 (volumen) - Establezca el "Proceso cronometrado" en 16,5 minutos en el software de control. Habilite la rotación de la placa rotacional presionando los botones "Cont" y "Rotation". Consulte archivo complementario (figura S2b).

NOTA: Los pasos 1.4.3-1.4.8 del protocolo producirán una capa de aleación de Ag/Au de 250 nm de espesor. - Ajuste el caudal de aire a 50 sccm. Habilite las fuentes de alimentación de CC y RF presionando "Fuente de CC" y "Fuente de RF" respectivamente. Cambie el caudal de aire a 5 sccm. Consulte archivo complementario (figura S2b).

- Inicie el monitor de espesor de cristal y tara el grosor presionando "START" y "ZERO THICKNESS" respectivamente. Consulte archivo complementario (figura S2b).

- Inicie el proceso controlado por tiempo presionando "Proceso cronometrado". Abra el obturador sólido de la placa presionando "Sólido". Tara del monitor de espesor una vez más pulsando "ZERO THICKNESS". Consulte archivo complementario (figura S2b).

- Después de que termine la pulverización, cierre el obturador sólido de la placa presionando "Sólido". Detenga el monitor de espesor pulsando "STOP". Consulte archivo complementario (figura S2b).

- Repita el paso 1.3.15.

NOTA: La estructura resultante es un sello Mac-Imprint pulverizado de aleación Ag/Au.

- Desasignación de película delgada de catalizador de plata/oro

- Mezcle agua DI y ácido nítrico en el vaso de precipitados de vidrio en una proporción de 1: 1 (volumen). Deja que se enfríe a 30 °C.

- Coloque el vaso de precipitados con la mezcla en una placa de agitación y sumerja el portamuestrafluoroetileno perforado (PTFE) en la mezcla. Calentar la mezcla hasta 65 °C con agitación constante a 100 rpm. Mida constantemente la temperatura de la mezcla con un termopar calibrado.

- Coloque los chips Si con la capa su-8 2015 estampada pulverizada con aleación Ag / Au en la mezcla y desaspluma durante 2-20 min21.

- Después de desalinizar, apague las muestras en agua RT DI durante 1 min.

- Saque las virutas De del agua DI y enjuague bien con agua DI.

2. Modelado y limpieza de sustrato de silicio

-

Preparación de sustrato para impresión de Si sólido con catalizador poroso

- Oxidar la oblea de Si de 4 pulgadas a 1.150 °C durante 24 h en un flujo de O2 de 4 sccm.

- Saque la fotorresistencia SPR 220 7.0 del refrigerador y déjela permanecer en RT durante 10-15 minutos antes del recubrimiento de centrifugado.

- Abra la tapa del revestimiento giratorio. Coloque la oblea Si dentro de la rejilla de centrifugado sobre el mandril de vacío.

- Conecte la salida del recubrimiento de centrifugado a la bomba de vacío a través de un tubo de PVC. Arranque la bomba de vacío. Ajuste el nivel de presión a 30 kPa utilizando la válvula de la bomba de vacío.

- Seleccione un procedimiento de recubrimiento de centrifugado con los siguientes parámetros: extender a 400 rpm durante 30 s con aceleración 200 rpm / s, girar a 2,000 rpm durante 80 s con aceleración 500 rpm / s.

NOTA: El paso 2.1.5 producirá una capa SPR 220 7.0 de 9 μm de espesor. - Aplique vacío al mandril de vacío presionando "VAC ON" en la pantalla del recubrimiento de centrifugado.

- Vierta 5 mL de fotorresistencia SPR 220 7.0 en el centro de la oblea 4 en Si.

- Cierre la tapa del revestimiento giratorio. Comience el recubrimiento de centrifugado presionando "START".

- Abra la tapa del revestimiento giratorio. Apague la aspiradora presionando "VAC OFF". Saque la oblea Si de 4 pulgadas con la capa recubierta de espín de la fotorresistente SPR 220 7.0 con pinzas.

- Coloque la oblea Si con la capa recubierta de espín de la fotorresistente SPR 220 7.0 sobre una placa caliente precalentada a 110 °C y precalce durante 2 min. Dejar enfriar durante 1 min.

- Exponga la capa fotorresistente a través de la máscara con un patrón de mesas cuadradas que tenga los siguientes parámetros: ancho = 500 μm y espaciado = 900 μm. Exposición a inundaciones durante 10 s para alcanzar una dosis de 150 mJ/cm2 .

- Desarrollar la capa fotorresistente expuesta en 4:1 (volumen) de revelador: agua DI durante 3 min. Enjuague la muestra con agua DI y verifique las características en el microscopio.

- Coloque la oblea Si con la fotorresistente SPR 220 7.0 desarrollada sobre una placa precalentada a 120 °C y hornee con fuerza durante 5 min. Dejar enfriar durante 1 min.

- Grabar la capa de óxido en equipos de grabado de iones reactivos durante 20 min utilizando los siguientes parámetros: presión = 100 mT, flujo de O2 = 3 sccm, flujo CF4 = 24 sccm, potencia = 250 W.

- Retire la capa SPR 220 7.0 con acetona, luego enjuague con alcohol isopropílico (IPA) y agua DI.

- Realice el grabado en un baño de KOH al 30% (peso) a 80 °C durante 100 min con agitación constante a 175 rpm para crear mesas en la oblea Si.

- Retire la capa de óxido con una solución tamponada de grabado de óxido.

- Enjuague bien con agua DI.

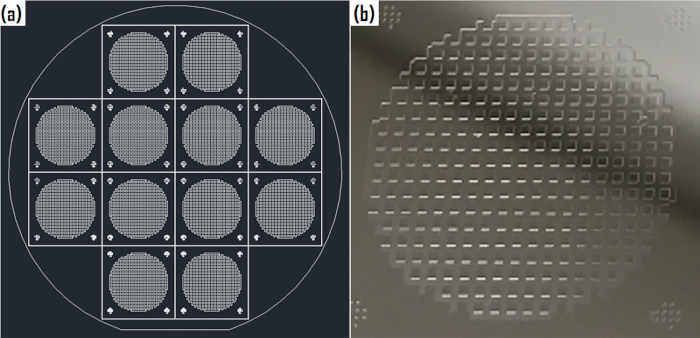

NOTA: El diseño de la máscara de patrón de oblea Si y el chip de patrón único se muestran en la Figura 6.

Figura 6: Diseño de máscara de patrón de oblea (A) y chip de patrón único (B). Haga clic aquí para ver una versión más grande de esta figura.

-

Preparación del sustrato para la impresión porosa de Si con catalizador sólido

- Repita el paso 2.1.

- Cubra la parte posterior de la oblea de Si estampada de 4 pulgadas con níquel y anneal a 320 ° C en una cámara de recocido térmico rápido en N2 durante 3 min.

- Escinde los chips de Si de 2,5 x 2,5 cm de la oblea de Si estampada de 4 pulgadas con un escribar.

- Coloque el chip Si dentro de la parte inferior de la celda electroquímica (EC). Coloque una junta tórica en la parte superior del chip Si. Coloque la parte superior de la CE y apriete los tornillos.

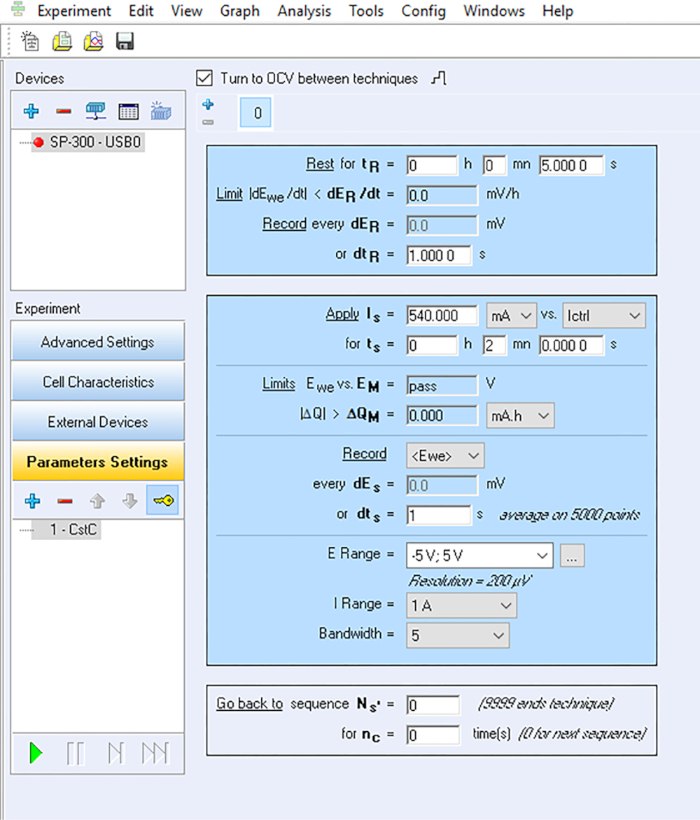

- Establezca el régimen galvanostático en el software de control potenciostato (consulte la Tabla de materiales). Consulte Archivo suplementario (Figura S3). Conecte un electrodo de trabajo al chip Si y el electrodo contador al electrodo de platino (Figura 7).

- Llene cuidadosamente el EC con HF e inserte un electrodo cilíndrico de platino desde la parte superior hasta 5 mm por encima de la superficie del chip Si (Figura 7b).

- Aplique una densidad de corriente de 135 mA/cm2 durante 120 s pulsando el botón verde Inicio en el software potenciostato. Consulte Archivo suplementario (Figura S3).

- Succione cuidadosamente el HF de la CE con una pipeta de plástico.

- Enjuague bien con agua DI.

NOTA: El proceso de anodización de Si y el chip de Si con una capa de Si poroso se muestran en la Figura 7.

Figura 7: Fotografías del procedimiento de porosificación del sustrato (anodización de Si). a) Potenciostato controlado por PC conectado a una celda electroquímica de dos electrodos. b) Celda electroquímica con electrodo de platino. c) Chip de Si con una capa de Si porosa. Haga clic aquí para ver una versión más grande de esta figura.

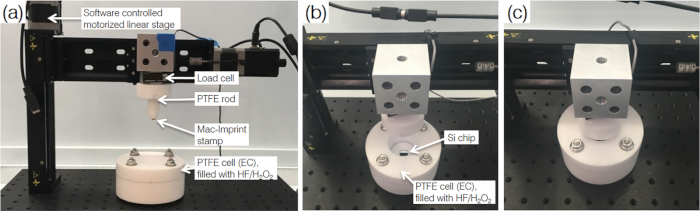

3. Configuración de Mac-Imprinting

-

Estampado a fijación de varillas de PTFE

- Coloque el chip Si de referencia dentro de la parte inferior de la EC. Coloque el sello Mac-Imprint en la parte superior del chip Si de referencia con el patrón hacia abajo.

- Conecte la varilla de PTFE a la célula de carga (consulte la Tabla de materiales) a través de un tornillo roscado de doble cara. Conecte la estructura a la etapa lineal motorizada controlada por software (consulte la Tabla de materiales) a través de un soporte metálico.

- Agregue una pequeña gota de fotorresistente SU-8 2015 en la parte posterior del sello Mac-Imprint.

- Ponga la varilla de PTFE en contacto con una gota SU-8 configurando el comando "Mover relativo" a 173.500 pasos de la posición de inicio y presionando el botón "Escribir" en el software de control del escenario. Consulte archivo complementario (figura S4a).

- Cure la gota fotorresistente SU-8 2015 con una bombilla UV de 6 W durante 2 horas. Consulte Archivo complementario (Figura S5).

- Lleve la varilla de PTFE con el sello Mac-Imprint adjunto a la posición de inicio configurando el comando "Inicio" y presionando "Escribir" en el software de control de escenario. Consulte archivo complementario (figura S4a).

- Montar la CE.

-

Operación mac-Imprinting

- Limpie el chip Si con patrón de acuerdo con los pasos 1.1.1-1.1.4.

- Coloque el chip Si estampado en el centro de una EC. Coloque la EC debajo de la varilla de PTFE con el sello Mac-Imprint (Figura 8).

- Mezcle el ES de HF y H2O2 en la relación 17: 1 (volumen) dentro de un vaso de precipitados de PTFE. Deje que el ES permanezca durante 5 minutos antes del grabado.

NOTA: La relación sugerida conduce al parámetro de solución ρ = 98%16. La proporción se puede cambiar para suprimir o promover la tasa de grabado. - Vierta cuidadosamente el ES en la CE con una pipeta de plástico.

- Ponga la varilla de PTFE con el sello Mac-Imprint adjunto en contacto con el chip Si estampado configurando el comando "Mover relativo" a 173.500 pasos de la posición de inicio y presionando el botón "Escribir". Consulte archivo complementario (figura S4a).

- A continuación, establezca 600-2,000 pasos y presione "Escribir" para obtener cargas en el rango de 4-10 lbf. Mida los valores de carga a través de una célula de carga controlada por software. Consulte archivo complementario (figura S4b).

- Manténgase en contacto durante Mac-Imprint (Figura 8c). El tiempo de Impresión de Mac varía de 1 a 30 min.

- Mueva la varilla de PTFE con el sello Mac-Imprint adjunto a la posición de inicio presionando "Inicio". Consulte archivo complementario (figura S4a). Aspire cuidadosamente el ES fuera de la CE con una pipeta de plástico.

- Enjuague el chip Si impreso con agua IPA y DI.

- Seque el chip Si impreso con aire limpio y seco.

Figura 8: Fotografías de la configuración de Mac-Imprint (A), sello antes (B) y después (C) del contacto con el chip Si. Haga clic aquí para ver una versión más grande de esta figura.

Resultados

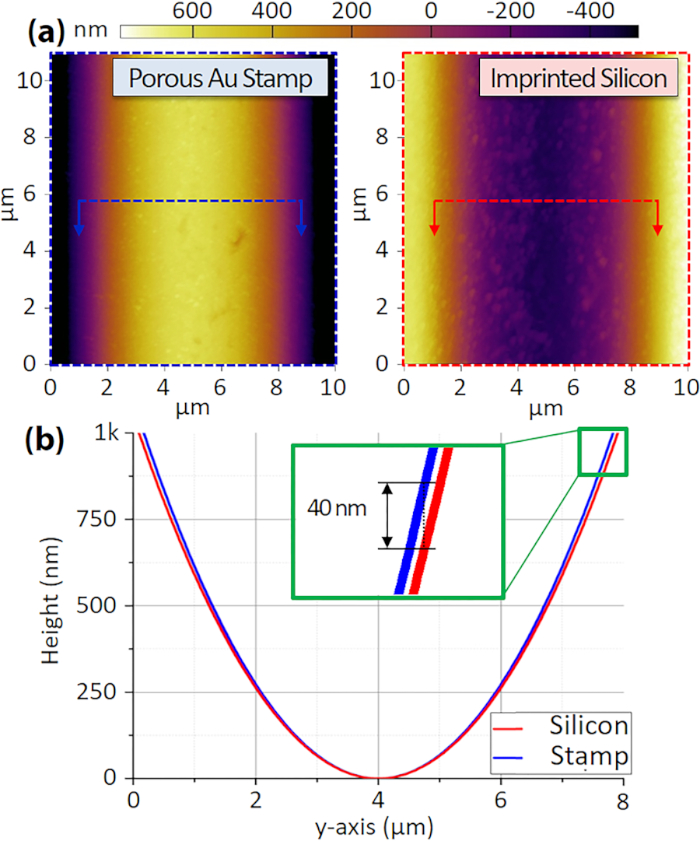

Se obtuvieron imágenes de microscopio electrónico de barrido (SEM), escaneos de microscopio óptico (Figura 9) y escaneos de microscopía de fuerza atómica (AFM) (Figura 10) para estudiar las propiedades morfológicas de los sellos Mac-Imprint y las superficies de Si impresas. El perfil transversal del Si sólido impreso se comparó con el del sello Au poroso utilizado (Figura 10). La fidelidad de transferencia de patrones y la generación de Si porosos durante Mac-Imprint fueron dos criterios principales para analizar el éxito experimental. El Mac-Imprint se consideró exitoso si el patrón de sello Mac-Imprint se transfirió con precisión al Si y no se genera ningún Si poroso durante el Mac-Imprint. Los resultados de un experimento subóptimo (es decir, la falta de fidelidad de transferencia de patrones junto con la generación porosa de Si durante Mac-Imprint) se presentan en la Figura 9a (izquierda).

Figura 9: Resultados representativos: (a) Mac-Imprint de Si sólido y Si poroso con película Au sólida (izquierda y centro, respectivamente) y Si sólido con película Au porosa (derecha). (b) Imágenes SEM de arriba hacia abajo de películas porosas de Au con diferente fracción de volumen de poro (arriba) y la correspondiente morfología de Si impresa (abajo). (c) Imágenes SEM de varios patrones producidos por Mac-Imprint. Esta cifra se reimprime con permiso9,20. Haga clic aquí para ver una versión más grande de esta figura.

Figura 10: Resultados representativos de Si Mac-Imprint sólido con sello Au poroso: (a) escaneos AFM de sello Au poroso (izquierda) y Si sólido impreso (derecha) y (b) perfiles transversales superpuestos de sello Au poroso (azul) y Si sólido impreso (rojo). Esta cifra se reimprime con permiso20. Haga clic aquí para ver una versión más grande de esta figura.

Figura suplementaria 1: Fotografía de la pantalla de control del revestimiento de centrifugado. Haga clic aquí para ver una versión más grande de esta figura.

Figura suplementaria 2: Capturas de pantalla del software de control de pulverización Magnetron. a) Evacuación de la cámara de pulverización de magnetrón. b) Parámetros de control de pulverización. c) Ventilación de la cámara de pulverización de magnetrón. Haga clic aquí para ver una versión más grande de esta figura.

Figura suplementaria 3: Captura de pantalla del software de control de potenciostato. Haga clic aquí para ver una versión más grande de esta figura.

Figura suplementaria 4: Capturas de pantalla de software de control de células de carga y etapas motorizadas lineales. (a) Antes de Mac-Imprint y (b) durante Mac-Imprint. Haga clic aquí para ver una versión más grande de esta figura.

Figura suplementaria 5: Fotografía del proceso de fijación del sello Mac-Imprint a la varilla de PTFE. Haga clic aquí para ver una versión más grande de esta figura.

Discusión

Los sellos Mac-Imprint y los chips Si premodelados (tipo p, orientación [100], 1-10 Ohm∙cm) se prepararon de acuerdo con las secciones 1 y 2 del protocolo, respectivamente. El Mac-Imprint del chip Si premodelado con sellos que contienen patrones jerárquicos 3D se realizó de acuerdo con la sección 3 del protocolo (Figura 9). Como se muestra en la Figura 9a, se aplicaron diferentes configuraciones de Mac-Imprint: Si sólido con Au sólido (izquierda), Si poroso con Au sólido (medio)9 y Si sólido con Au poroso (derecha)20. La difusión de los reactivos se bloqueó en el primer caso, dando lugar a un grabado no localizado y a la porosificación parcial del Si impreso, lo que se correlaciona con el mismo problema en el proceso MACE convencional22,23. Sin embargo, cuando la difusión se habilitó a través de redes porosas (ya sea incrustadas en Si o Au), se observó una alta fidelidad de transferencia de patrones, lo que lleva a la conclusión de que Mac-Imprint es un proceso dependiente del transporte masivo. Además, la superficie de Si impresa se rugió después de imprimir con Au poroso (Figura 9a, derecha).

Se propuso que el rugosidad de la superficie se origina en la porosidad del Au poroso utilizado. Para probar la hipótesis, se creó una serie de capas porosas de Au con varias fracciones de volumen de poro controladas (PVF) de acuerdo con las secciones 1.4 y 1.5 del protocolo y posteriormente se implementó para Mac-Imprint (Figura 9b)20. Se observó una relación directa entre el PVF del sello y la rugosidad de la superficie de Si impresa, lo que apoya la hipótesis. Además, después de Mac-Imprint con sellos de bajo PVF, el Si fue porosificado, lo que se explicó por la difusión de ES obstaculizada a través de una estructura Au porosa no desarrollada, lo que resultó en la deslocalización del frente de grabado20. Por lo tanto, una estructura porosa desarrollada e interconectada es fundamental para una alta fidelidad de transferencia de patrones durante Mac-Imprint. Además, se observó porosificación de Si impresa en PVF medio cuando una capa porosa de Au ya tenía una red porosa interconectada. Esto se puede atribuir a la alta relación entre las áreas de superficie de Au y Si y la posterior inyección de los agujeros excesivos en Si, lo que también conduce a la deslocalización frontal de grabado y, como resultado, a la formación de Si poroso20. Este proceso se puede controlar mediante un ajuste cuidadoso de las relaciones HF y H2O2 en el ES.

La implementación de los sellos porosos Au junto con las variaciones de composición ES permite la fabricación de varios patrones jerárquicos 3D a través de Mac-Imprint que se publicaron previamente en los trabajos de Azeredo et al.9 y Sharstniou et al.20 (Figura 9c).

Las investigaciones adicionales de la química de la interfaz porosa Au/Si, en particular la velocidad de grabado y la localización dependientes de PVF, junto con la mejora del sistema de impresión, ayudarán a que el proceso Mac-Imprint sea adecuado para aplicaciones a escala industrial en el futuro.

Divulgaciones

No tenemos nada que revelar.

Agradecimientos

Agradecemos al Dr. Keng Hsu (Universidad de Louisville) por sus ideas sobre este trabajo; el Laboratorio Frederick Seitz de la Universidad de Illinois y, in memoriam, el miembro del personal Scott Maclaren; Centro LeRoy Eyring para la Ciencia del Estado Sólido de la Universidad Estatal de Arizona; y la Science Foundation Arizona bajo el Bis grove Scholars Award.

Materiales

| Name | Company | Catalog Number | Comments |

| Acetone, >99.5%, ACS reagent | Sigma-Aldrich | 67-64-1 | CAUTION, chemical |

| Ammonium fluoride, >98%, ACS grade | Sigma-Aldrich | 12125-01-8 | CAUTION, hazardous |

| Ammonium hydroxide solution, 28-30%, ACS reagent | Sigma-Aldrich | 1336-21-6 | CAUTION, hazardous |

| AZ 400K developer | Microchemicals | AZ 400K | CAUTION, chemical |

| BenchMark 800 Etch | Axic | BenchMark 800 | Reactive ion etching |

| Chromium target, 2" x 0.125", 99.95% purity | ACI alloys | ADM0913 | Magnetron sputter chromium target |

| CTF 12 | Carbolite Gero | C12075-700-208SN | Tube furnace |

| Desiccator | Fisher scientific Chemglass life sciences | CG122611 | Desiccator |

| F6T5/BLB | Eiko | F6T5/BLB 6W | UV bulb |

| Gold target, 2" x 0.125", 99.99% purity | ACI alloys | N/A | Magnetron sputter gold target |

| Hotplate KW-4AH | Chemat Technology | KW-4AH | Leveled hotplate with uniform temperature profile |

| Hydrofluoric acid, 48%, ACS reagent | Sigma-Aldrich | 7664-39-3 | CAUTION, extremly hazardous |

| Hydrogen peroxide, 30%, ACS reagent | Fisher Chemical | 7722-84-1 | CAUTION, hazardous |

| Isopropyl alcohol, >99.5%, ACS reagent | LabChem | 67-63-0 | CAUTION, chemical |

| MLP-50 | Transducer Techniques | MLP-50 | Load cell |

| Nitric acid, 70%, ACS grade | SAFC | 7697-37-2 | CAUTION, hazardous |

| NSC-3000 | Nano-master | NSC-3000 | Magnetron sputter |

| Potassium hydroxide, 45%, Certified | Fisher Chemical | 1310-58-3 | CAUTION, chemical |

| Rocker 800 vacuum pump, 110V/60Hz | Rocker | 1240043 | Oil-free vacuum pump |

| Silicon master mold | NILT | SMLA_V1 | Silicon chip with pattern |

| Silicon wafers, prime grade | University wafer | 783 | Si wafer |

| Silver target, 2" x 0.125", 99.99% purity | ACI alloys | HER2318 | Magnetron sputter silver target |

| SP-300 | BioLogic | SP-300 | Potentiostat |

| SPIN 150i | Spincoating | SPIN 150i | Spin coater |

| SPR 200-7.0 positive photoresist | Microchem | SPR 220-7.0 | CAUTION, chemical |

| Stirring hotplate | Thermo scientific Cimarec+ | SP88857100 | General purpose hotplate |

| SU-8 2015 negative photoresist | Microchem | SU-8 2015 | CAUTION, chemical |

| SYLGARD 184 Silicone elastomer kit | DOW | 4019862 | CAUTION, chemical |

| T-LSR150B | Zaber Technologies | T-LSR150B-KT04U | Motorized linear stage |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOCS), 97% | Sigma-Aldrich | 78560-45-9 | CAUTION, hazardous |

Referencias

- Ning, H., et al. Transfer-Printing of Tunable Porous Silicon Microcavities with Embedded Emitters. ACS Photonics. 1 (11), 1144-1150 (2014).

- Hirschman, K. D., Tsybeskov, L., Duttagupta, S. P., Fauchet, P. M. Silicon-based light emitting devices integrated into microelectronic circuits. Nature. 384, 338-341 (1996).

- Cho, J., et al. Nanoscale Origami for 3D Optics. Small. 7 (14), 1943-1948 (2011).

- Azeredo, B. P., et al. Silicon nanowires with controlled sidewall profile and roughness fabricated by thin-film dewetting and metal-assisted chemical etching. Nanotechnology. 24 (22), 225305-225312 (2013).

- Lin, C., Tsai, M., Wei, W., Lai, K., He, J. Packaging Glass with a Hierarchically Nanostructured Surface: a universal method to achieve selfcleaning omnidirectional solar cells. ACS Nano. 10 (1), 549-555 (2016).

- Park, K. C., et al. Nanotextured Silica Surfaces with Robust Superhydrophobicity and Omnidirectional Broadband Supertransmissivity. ACS Nano. 6 (5), 3789-3799 (2012).

- Kim, J., Joy, D. C., Lee, S. Controlling resist thickness and etch depth for fabrication of 3D structures in electron-beam grayscale lithography. Microelectronics Engineering. 84 (12), 2859-2864 (2007).

- Deng, S., Zhang, Y., Jiang, S., Lu, M. Fabrication of three-dimensional silicon structure with smooth curved surfaces. Journal of Micro/Nanolithography, MEMS, and MOEMS. 15 (3), 0345031-0345036 (2016).

- Azeredo, B. P., Lin, Y., Avagyan, A., Sivaguru, M., Hsu, K. Direct Imprinting of Porous Silicon via Metal-Assisted Chemical Etching. Advanced Functional Materials. 26 (17), 2929-2939 (2016).

- Azeredo, B., Hsu, K., Ferreira, P. M. Direct Electrochemical Imprinting of Sinusoidal Linear Gratings into Silicon. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-6 (2016).

- Li, H., Niu, J., Wang, G., Wang, E., Xie, C. Direct Production of Silicon Nanostructures with Electrochemical Nanoimprinting. ACS Applied Electronic Materials. 1 (7), 1070-1075 (2019).

- Kim, K., Ki, B., Choi, K., Lee, S., Oh, J. Resist-Free Direct Stamp Imprinting of GaAs via Metal-Assisted Chemical Etching. ACS Applied Materials & Interfaces. 11 (14), 13574-13580 (2019).

- Zhang, J., et al. Contact electrification induced interfacial reactions and direct electrochemical nanoimprint lithography in n-type gallium arsenate wafer. Chemical Science. 8, 2407-2412 (2017).

- Zhan, D., et al. Electrochemical micro/nano-machining: principles and practices. Chemical Society Reviews. 46 (5), 1526-1544 (2017).

- Li, X., Bohn, P. W. Metal-assisted chemical etching in HF / H2O2 produces porous silicon. Applied Physics Letters. 77 (16), 2572-2574 (2000).

- Chartier, C., Bastide, S., Levy-Clement, C. Metal-assisted chemical etching of silicon in HF - H2O2. Electrochimica Acta. 53, 5509-5516 (2008).

- Chattopadhyay, S., Li, X., Bohn, P. W. In-plane control of morphology and tunable photoluminescence in porous silicon produced by metal-assisted electroless chemical etching. Journal of Applied Physics. 91 (9), 6134-6140 (2002).

- Torralba, E., et al. 3D patterning of silicon by contact etching with anodically biased nanoporous gold electrodes. Electrochemistry Communications. 76, 79-82 (2017).

- Bastide, S., et al. 3D Patterning of Si by Contact Etching With Nanoporous Metals. Frontiers in Chemistry. 7, 1-13 (2019).

- Sharstniou, A., Niauzorau, S., Ferreira, P. M., Azeredo, B. P. Electrochemical nanoimprinting of silicon. Proceedings of the National Academy of Sciences. 116 (21), 10264-10269 (2019).

- Niauzorau, S., Ferreira, P., Azeredo, B. Synthesis of Porous Noble Metal Films with Tunable Porosity by Timed Dealloying. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-4 (2018).

- Geyer, N., et al. Model for the Mass Transport During Metal-Assisted Chemical Etching with Contiguous Metal Films As Catalysts. The Journal of Physical Chemistry C. 116 (24), 13446-13451 (2012).

- Li, L., Liu, Y., Zhao, X., Lin, Z., Wong, C. Uniform Vertical Trench Etching on Silicon with High Aspect Ratio by Metal-Assisted Chemical Etching Using Nanoporous Catalysts. ACS Applied Materials and Interfaces. 6 (1), 575-584 (2014).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados