Method Article

Nanoimpression électrochimique assistée par métal de plaquettes de silicium poreux et solides

Dans cet article

Résumé

Un protocole pour l’impression chimique assistée par métal de caractéristiques microscopiques 3D avec une précision de forme inférieure à 20 nm dans des plaquettes de silicium solides et poreuses est présenté.

Résumé

L’impression électrochimique assistée par métal (Mac-Imprint) est une combinaison de gravure chimique assistée par métal (MACE) et de lithographie par nanoempreinte capable de modéliser directement des caractéristiques 3D à l’échelle micro et nanométrique dans les semi-conducteurs monocristallins des groupes IV (par exemple, Si) et III-V (par exemple, GaAs) sans avoir besoin de modèles sacrificiels et d’étapes lithographiques. Au cours de ce processus, un tampon réutilisable recouvert d’un catalyseur en métal noble est mis en contact avec une plaquette de Si en présence d’un mélange d’acide fluorhydrique (HF) et de peroxyde d’hydrogène (H2O2), ce qui conduit à la gravure sélective de Si à l’interface de contact métal-semi-conducteur. Dans ce protocole, nous discutons des méthodes de préparation de tampon et de substrat appliquées dans deux configurations Mac-Imprint: (1) Porous Si Mac-Imprint avec un catalyseur solide; et (2) Solid Si Mac-Imprint avec un catalyseur poreux. Ce processus est à haut débit et est capable de patterning parallèle à l’échelle centimétrique avec une résolution inférieure à 20 nm. Il fournit également une faible densité de défauts et un motif de grande surface en une seule opération et contourne le besoin de gravure à sec telle que la gravure ionique réactive profonde (DRIE).

Introduction

Le modelage tridimensionnel à l’échelle micro et nanométrique et la texturisation des semi-conducteurs permettent de nombreuses applications dans divers domaines, tels que l’optoélectronique1,2, la photonique3, les surfaces antireflets4, les surfaces super hydrophobes et autonettoyantes5,6, entre autres. Le prototypage et la production en série de motifs 3D et hiérarchiques ont été réalisés avec succès pour les films polymères par lithographie douce et lithographie par nanoimpression avec une résolution inférieure à 20 nm. Cependant, le transfert de tels motifs polymères 3D en Si nécessite la sélectivité de gravure d’un motif de masque lors de la gravure ionique réactive et limite ainsi le rapport d’aspect et induit des distorsions de forme et une rugosité de surface dues à des effets de pétoncle7,8.

Une nouvelle méthode appelée Mac-Imprint a été réalisée pour le modelage parallèle et direct des plaquettes Porous9 et solides si10,11 ainsi que des plaquettes GaAs solides12,13,14. Mac-Imprint est une technique de gravure humide par contact qui nécessite un contact entre le substrat et un tampon revêtu de métal noble possédant des caractéristiques 3D en présence d’une solution de gravure (ES) composée de HF et d’un oxydant (par exemple, H2O2 dans le cas de Si Mac-Imprint). Au cours de la gravure, deux réactions se produisent simultanément15,16 : une réaction cathodique (c’est-à-dire la réduction de H2O2 au niveau du métal noble, au cours de laquelle des porteurs de charge positifs [trous] sont générés puis injectés dans du Si17) et une réaction anodique (c’est-à-dire la dissolution du Si, au cours de laquelle les trous sont consommés). Après un temps de contact suffisant, les caractéristiques 3D du timbre sont gravées dans la plaquette Si. Mac-Imprint présente de nombreux avantages par rapport aux méthodes lithographiques conventionnelles, tels qu’un débit élevé, une compatibilité avec les plates-formes rouleau à plaque et rouleau à rouleau, les semi-conducteurs amorphes, monocristallins et polycristallins Si et III-V. Les tampons Mac-Imprint peuvent être réutilisés plusieurs fois. De plus, la méthode peut fournir une résolution de gravure inférieure à 20 nm qui est compatible avec les méthodes d’écriture directe contemporaines.

La clé pour obtenir une impression haute fidélité est la voie de diffusion vers le front de gravure (c’est-à-dire l’interface de contact entre le catalyseur et le substrat). Les travaux d’Azeredo et al.9 ont d’abord démontré que la diffusion ES est activée par un réseau Si poreux. Torralba et al.18, ont rapporté que pour réaliser un Solide Si Mac-Imprint, la diffusion ES est activée par un catalyseur poreux. Bastide et al.19 et Sharstniou et al.20 ont étudié plus en détail l’influence de la porosité du catalyseur sur la diffusion des ES. Ainsi, le concept de Mac-Imprint a été testé dans trois configurations avec des voies de diffusion distinctes.

Dans la première configuration, le catalyseur et le substrat sont solides, ne fournissant aucune voie de diffusion initiale. L’absence de diffusion réactive conduit à une réaction secondaire lors de l’impression qui forme une couche de Si poreux sur le substrat autour du bord de l’interface catalyseur-Si. Les réactifs sont ensuite épuisés et la réaction s’arrête, ce qui n’entraîne aucune fidélité de transfert de motif discernable entre le tampon et le substrat. Dans les deuxième et troisième configurations, les voies de diffusion sont activées par des réseaux poreux introduits soit dans le substrat (c.-à-d. Si poreux), soit dans le catalyseur (c.-à-d. or poreux) et une grande précision de transfert de motif est atteinte. Ainsi, le transport de masse à travers des matériaux poreux joue un rôle essentiel en permettant la diffusion de réactifs et de produits de réaction vers et hors de l’interface de contact9,18,19,20. Un schéma des trois configurations est illustré à la figure 1.

Figure 1 : Schémas des configurations Mac-Imprint. Cette figure met en évidence le rôle des matériaux poreux dans la diffusion des espèces réagissant à travers le substrat (c.-à-d. le cas II : Si poreux) ou dans le timbre (c.-à-d. le cas III : film mince du catalyseur en or poreux). Veuillez cliquer ici pour voir une version agrandie de cette figure.

Dans cet article, le processus Mac-Imprint est discuté en détail, y compris la préparation du tampon et le prétraitement du substrat avec Mac-Imprint lui-même. La section de prétraitement du substrat dans le protocole comprend le nettoyage des plaquettes Si et le modelage des plaquettes Si avec gravure à sec et anodisation du substrat (facultatif). En outre, une section de préparation de tampon est subdivisée en plusieurs procédures: 1) moulage de réplique PDMS du moule maître Si; 2) Nanoimpression UV d’une couche de résine photosensible afin de transférer le motif PDMS; et 3) dépôt de couche catalytique par pulvérisation magnétron suivie d’un désalliage (facultatif). Enfin, dans la section Mac-Imprint, la configuration Mac-Imprint ainsi que les résultats Mac-Imprint (c’est-à-dire le modèle hiérarchique 3D de surface Si) sont présentés.

Protocole

MISE EN GARDE : Utilisez des pratiques de sécurité et de l’équipement de protection individuelle appropriés (p. ex., blouse de laboratoire, gants, lunettes de sécurité, chaussures fermées). Cette procédure utilise de l’acide HF (48% en poids) qui est un produit chimique extrêmement dangereux et nécessite un équipement de protection individuelle supplémentaire (c.-à-d. un écran facial, un tablier en caoutchouc naturel et une deuxième paire de gants en nitrile qui couvre la main, les poignets et les avant-bras).

1. Préparation du tampon pour Mac-imprint

-

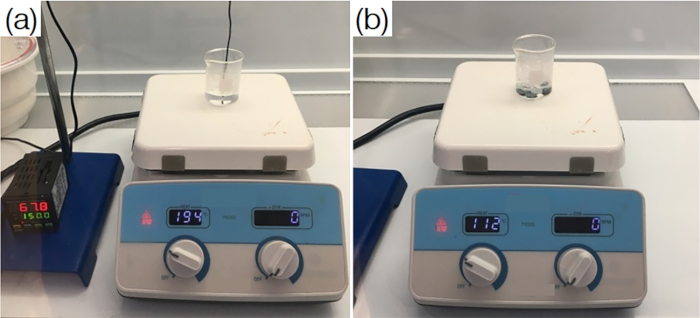

Fabrication de moules PDMS

- Préparer la solution RCA-1 en mélangeant de l’eau pure désionisée (DI) et de l’hydroxyde d’ammonium dans le bécher en verre dans un rapport de 5:1 (volume). Placer le bécher avec le mélange sur une plaque chauffante remuante (voir Tableau des matériaux) et chauffer le mélange jusqu’à 70 °C. Mesurer la température du mélange avec un thermocouple étalonné et ajouter 1 partie du peroxyde d’hydrogène au mélange préchauffé pour obtenir la solution RCA-1. Attendez que la solution RCA-1 commence à bouillonner vigoureusement (Figure 2).

- Conserver la solution RCA-1 à 70 °C.

- Faire tremper le moule maître Si dans la solution RCA-1 pendant 15 min.

- Retirez le moule maître Si de la solution RCA-1 et rincez abondamment à l’eau DI.

- Rendez le moule Si master hydrophobe. Placez le moule maître Si dans une boîte de Petri en plastique et placez-le à l’intérieur d’un dessiccateur (voir Tableau des matériaux). À l’aide d’une pipette en plastique, ajoutez quelques gouttelettes de trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOCS) sur un bateau de pesage en plastique et placez-le à l’intérieur du dessiccateur à côté de la boîte de Petri en plastique avec le moule maître Si.

REMARQUE: Placez des entretoises sous le moule maître Si pour l’élever du fond de la boîte de Pétri. Cela permettra au PFOCS de couvrir uniformément le moule maître Si et d’empêcher le collage du PDMS. - Fermez le couvercle du dessiccateur. Connectez la sortie du dessiccateur à la pompe à vide (voir Tableau des matériaux) à travers un tube en PVC. Démarrez la pompe à vide. Réglez le niveau de pression à 30 kPa à l’aide de la vanne de la pompe à vide.

- Ouvrez la vanne du dessiccateur et appliquez le vide pendant 30 min.

- Pendant que le vide est appliqué au dessiccateur, mélanger la base et l’agent de durcissement fournis dans le kit d’élastomère de silicone (PDMS) (voir tableau des matériaux) dans un rapport de 10: 1 (masse). Remuer lentement le mélange avec une spatule en verre pendant 10-15 min.

- Éteignez la pompe à vide. Ouvrez le dessiccateur et retirez le bateau de pesage en plastique avec PFOCS.

REMARQUE: Retirez les entretoises sous le moule maître Si. - Versez soigneusement le PDMS sur le moule maître Si pour le recouvrir complètement de la couche de PDMS de 2 à 3 mm (Figure 3a).

- Répétez l’étape 1.1.6.

- Degas le PDMS. Ouvrez la vanne du dessiccateur et appliquez le vide pendant 20 minutes ou jusqu’à ce que les bulles disparaissent.

- Éteignez la pompe à vide. Ouvrez le dessiccateur. Sortez la boîte de Petri en plastique avec le moule maître Si recouvert de PDMS et placez-la sur une plaque chauffante (voir Tableau des matériaux) préchauffée à 80 °C (Figure 3b).

- Durcir le PDMS avec le moule maître Si sur la plaque chauffante à 80 °C pendant 120 min (Figure 3b).

- Retirez la boîte de Petri en plastique avec pdMS durci de la plaque chauffante. À l’aide d’un scalpel, coupez les bords du PDMS durci à l’intérieur de la boîte de Petri en plastique. Retirez soigneusement le PDMS durci avec le moule maître Si de la boîte de Petri en plastique à l’aide d’une pince à épiler.

- Retirez soigneusement tous les PDMS qui ont fui sous le moule maître Si à l’aide d’un scalpel. Décollez le PDMS durci du moule maître Si à l’aide d’une pince à épiler. Décollez-le lentement, parallèlement à la direction du motif de tampon maître Si.

- Recadrez le moule PDMS de 2 x 2 cm avec le motif au centre à l’aide d’un scalpel. Rangez le moule PDMS dans la boîte de Petri en plastique avec le motif vers le haut.

Figure 2 : processus de nettoyage RCA-1. a) Chauffage en solution et b) nettoyage en si. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 3 : Processus de fabrication du moule PDMS. a) Représentation schématique du processus. b) Photographies des étapes du processus. Veuillez cliquer ici pour voir une version agrandie de cette figure.

-

Nanoimpression UV photorésistante

- Coupez une puce Si de 2,5 x 2,5 cm hors de la plaquette Si à l’aide d’un scriber.

- Répétez les étapes 1.1.1-1.1.4 pour nettoyer la puce Si.

- Sortez la résine photosensible SU-8 2015 du réfrigérateur et laissez-la rester à température ambiante (RT) pendant 10 à 15 minutes avant le revêtement par essorage.

- Ouvrez le couvercle de l’enrobeur de spin (voir Tableau des matériaux). Placez la puce Si à l’intérieur du spin coater sur le mandrin d’aspiration (Figure 4a).

- Connectez la sortie du spin coater à la pompe à vide à travers le tube en PVC. Démarrez la pompe à vide. Réglez le niveau de pression à 30 kPa à l’aide de la vanne de la pompe à vide.

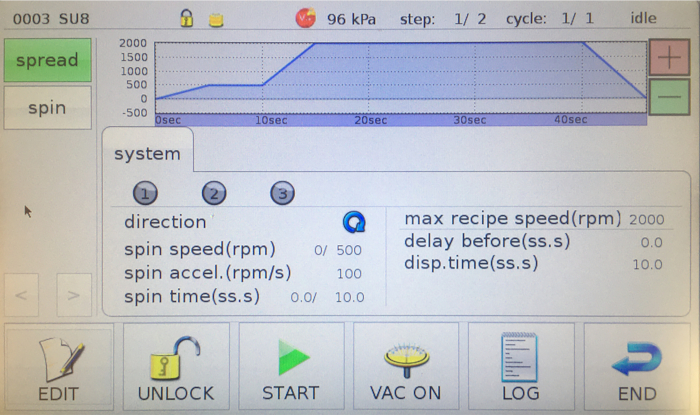

- Sélectionnez une procédure de revêtement de spin avec les paramètres suivants : étalement à 500 tr/min pendant 10 s avec accélération à 100 tr/min/ s, rotation à 2 000 tr/min pendant 30 s avec accélération 300 tr/min/s.

REMARQUE: L’étape 1.2.6 produira une couche SU-8 2015 de 20 μm d’épaisseur. - Appliquez le vide sur le mandrin d’aspiration en appuyant sur « VAC ON » sur l’écran de l’enrobeur de spin. Reportez-vous à la section Fichier supplémentaire (Figure S1).

- Versez 1,5 mL de résine photosensible SU-8 2015 sur le centre de la puce Si.

- Fermez le couvercle de l’enrobeur de spin. Commencez le revêtement de spin en appuyant sur « START ». Reportez-vous à la section Fichier supplémentaire (Figure S1).

- Ouvrez le couvercle de l’enrobeur de spin. Éteignez l’aspirateur en appuyant sur « VAC OFF ». Reportez-vous à la section Fichier supplémentaire (Figure S1). Retirez la puce Si avec la couche enduite de spin de la résine photosensible SU-8 2015 à l’aide d’une pince à épiler (Figure 4a).

- Placez soigneusement le moule PDMS sur la puce Si revêtue de résine photosensible avec le motif vers le bas. Aplatissez manuellement le moule PDMS. Placez une plaque de verre transparent UV à l’arrière du PDMS, ce qui entraîne un poids de 15 g/cm2 appliqué au moule PDMS (Figure 4b).

- Effectuez une exposition UV constante pendant 2 h à l’aide d’une ampoule UV de 6 W (voir tableau des matériaux) placée à 10 cm de la surface de la plaquette si.

- Retirez le moule PDMS de la puce Si à l’aide d’une pince à épiler. Décollez lentement dans la direction parallèle à la direction du motif SU-8 2015 durci.

Figure 4 : Procédé de nanoimpression UV photorésistant. a) Photographies de revêtement de spin de résine photosensible. b) Schémas et photographies de la nanoimpression UV. Veuillez cliquer ici pour voir une version agrandie de cette figure.

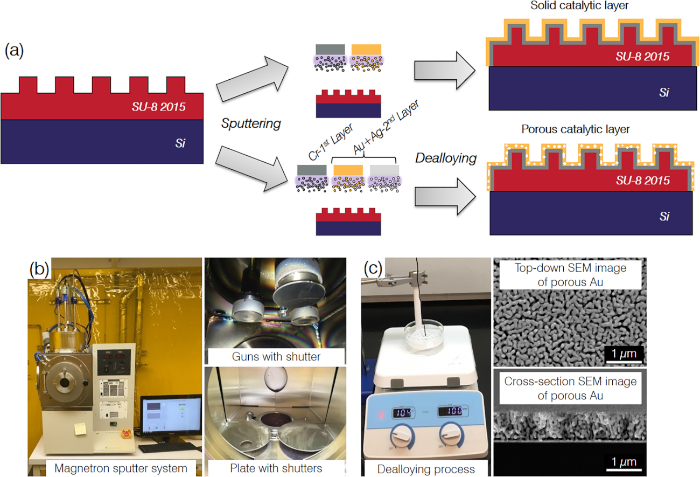

- Dépôt de couche mince de catalyseur d’or par pulvérisation magnétron

- Fixez les puces Si avec une couche de résine photosensible SU-8 2015 à motifs sur une plaquette Si de 4 pouces à l’aide d’un ruban polyimide double face.

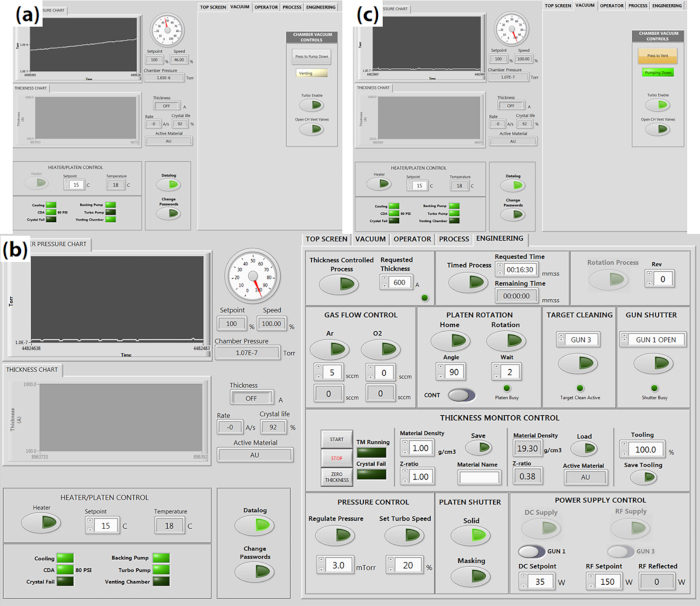

- Ouvrez la chambre de pulvérisation magnétron (voir Tableau des matériaux). Placez la plaquette Si de 4 pouces avec les puces Si attachées sur une plaque de rotation. Fermez l’obturateur solide de la plaque en appuyant sur le bouton « Solide » du logiciel de commande. Reportez-vous à la section Fichier supplémentaire (Figure S2b).

REMARQUE: Le bouton « Solide » devient vert lorsque l’obturateur est fermé. - Placez les cibles Cr et Au (voir tableau des matériaux) sur les pistolets magnétrons connectés à l’alimentation CC. Placez une cible Ag (voir Tableau des matériaux) sur le pistolet magnétron connecté à l’alimentation RF. Réglez la distance entre les cibles et la plaque de rotation à 8,5 pouces.

- Fermez la chambre de la pulvérisation magnétron et commencez à évacuer la chambre en appuyant sur « Pump Down » et « Turbo Enable » dans le logiciel de contrôle. Laissez-le du jour au lendemain. Reportez-vous à la section Fichier supplémentaire (Figure S2a).

- Mettez sous tension les blocs d’alimentation CC et RF. Ouvrez l’obturateur du pistolet Cr en appuyant sur « Gun 1 Open » dans le logiciel de contrôle. Réglez l’alimentation CC sur 100 W dans le logiciel de contrôle. Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Réglez le « Processus d’épaisseur contrôlée » sur 200 Å. Activez la rotation de la plaque de rotation en appuyant sur les boutons « Cont » et « Rotation » du logiciel de contrôle. Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Réglez la pression de dépôt sur 3 mTorr. Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Réglez le débit Ar sur 50 sccm dans le logiciel de contrôle. Activez l’alimentation CC en appuyant sur « Alimentation CC » dans le logiciel de contrôle. Changez le débit Ar à 5 sccm. Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Démarrez le moniteur d’épaisseur de cristal et tarez l’épaisseur en appuyant respectivement sur les boutons « START » et « ZERO THICKNESS » dans le logiciel de contrôle. Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Démarrez le processus d’épaisseur contrôlée en appuyant sur « Processus contrôlé par l’épaisseur ». Ouvrez l’obturateur solide de la plaque en appuyant sur « Solide ». Tare le moniteur d’épaisseur une fois de plus en appuyant sur « ZERO THICKNESS ». Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Une fois la pulvérisation terminée, fermez l’obturateur solide de la plaque en appuyant sur « Solide ». Arrêtez le moniteur d’épaisseur en appuyant sur « STOP ». Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Ouvrez l’obturateur au pistolet en appuyant sur « Gun 2 Open ». Réglez le bloc d’alimentation CC sur 35 W. Reportez-vous au fichier supplémentaire (Figure S2b).

- Réglez le « Processus d’épaisseur contrôlée » sur 800 Å. Activez la rotation de la plaque de rotation en appuyant sur les boutons « Cont » et « Rotation ». Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Répétez les étapes 1.3.7 à 1.3.11.

- Ventilez la chambre de pulvérisation magnétron en appuyant sur « Press to Vent » dans le logiciel de contrôle. Reportez-vous à la section Fichier supplémentaire (Figure S2c). La structure résultante est un tampon Au Mac-Imprint solide (Figure 5).

REMARQUE: Effectuez les étapes 1.4 et 1.5 uniquement si des tampons avec des films catalytiques poreux sont nécessaires.

Figure 5 : Procédé de préparation catalytique des tampons. a) Schémas du dépôt de couches minces. b) Photographies du système de pulvérisation magnétron. c) Photographie du procédé de désalliage avec des images SEM poreuses représentatives de l’or. Veuillez cliquer ici pour voir une version agrandie de cette figure.

-

Dépôt de couche mince de catalyseur argent/or par pulvérisation magnétron

- Répétez les étapes 1.3.1 à 1.3.14. À l’étape 1.3.13, réglez le processus d’épaisseur contrôlée sur 500 Å au lieu de 800 Å.

- Ouvrez l’obturateur des pistolets Au et Ag en appuyant sur « Gun 3 Open ». Réglez les alimentations CC et RF sur 58 W et 150 W respectivement. Reportez-vous à la section Fichier supplémentaire (Figure S2b).

REMARQUE: L’étape 1.4.2 fournira un alliage Ag / Au de composition 60/40 (volume) - Réglez le « Processus chronométré » sur 16,5 min dans le logiciel de contrôle. Activez la rotation de la plaque de rotation en appuyant sur les boutons « Cont » et « Rotation ». Reportez-vous à la section Fichier supplémentaire (Figure S2b).

REMARQUE: Les étapes 1.4.3 à 1.4.8 du protocole produiront une couche d’alliage Ag/Au de 250 nm d’épaisseur. - Réglez le débit d’air sur 50 sccm. Activez les alimentations CC et RF en appuyant respectivement sur « Alimentation CC » et « Alimentation RF ». Changez le débit d’air à 5 sccm. Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Démarrez le moniteur d’épaisseur de cristal et tare l’épaisseur en appuyant respectivement sur « START » et « ZERO THICKNESS ». Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Démarrez le processus contrôlé dans le temps en appuyant sur « Processus chronométré ». Ouvrez l’obturateur solide de la plaque en appuyant sur « Solide ». Tare le moniteur d’épaisseur une fois de plus en appuyant sur « ZERO THICKNESS ». Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Une fois la pulvérisation terminée, fermez l’obturateur solide de la plaque en appuyant sur « Solide ». Arrêtez le moniteur d’épaisseur en appuyant sur « STOP ». Reportez-vous à la section Fichier supplémentaire (Figure S2b).

- Répétez l’étape 1.3.15.

REMARQUE: La structure résultante est un tampon Mac-Imprint pulvérisé en alliage Ag / Au.

- Désalliage de couches minces de catalyseur argent/or

- Mélanger l’eau DI et l’acide nitrique dans le bécher en verre dans un rapport de 1: 1 (volume). Laissez refroidir jusqu’à 30 °C.

- Placer le bécher avec le mélange sur une plaque chauffante remuante et immerger le porte-échantillon de polytétrafluoroéthylène (PTFE) perforé dans le mélange. Chauffer le mélange jusqu’à 65 °C en remuant constamment à 100 tr/min. Mesurez constamment la température du mélange avec un thermocouple étalonné.

- Placez les copeaux si avec la couche SU-8 2015 à motifs pulvérisée avec de l’alliage Ag/Au dans le mélange et désalérez pendant 2 à 20 min21.

- Après désalliage, tremper les échantillons dans de l’eau RT DI pendant 1 min.

- Sortez les copeaux de Si de l’eau DI et rincez abondamment à l’eau DI.

2. Modelage et nettoyage du substrat de silicium

-

Préparation du substrat pour l’impression de si solide avec catalyseur poreux

- Oxyder la plaquette de Si de 4 pouces à 1 150 °C pendant 24 h dans un débit d’O2 de 4 sccm.

- Sortez la résine photosensible SPR 220 7.0 du réfrigérateur et laissez-la rester à TA pendant 10 à 15 minutes avant le revêtement de rotation.

- Ouvrez le couvercle de l’enrobeur de spin. Placez la plaquette de Si à l’intérieur du spin coater sur le mandrin d’aspiration.

- Connectez la sortie du spin coater à la pompe à vide à travers un tube en PVC. Démarrez la pompe à vide. Réglez le niveau de pression à 30 kPa à l’aide de la vanne de la pompe à vide.

- Sélectionnez une procédure de revêtement de spin avec les paramètres suivants : étalement à 400 tr/min pendant 30 s avec accélération 200 tr/min/s, rotation à 2 000 tr/min pendant 80 s avec accélération 500 tr/min/s.

REMARQUE: L’étape 2.1.5 produira une couche SPR 220 7.0 de 9 μm d’épaisseur. - Appliquez le vide sur le mandrin d’aspiration en appuyant sur « VAC ON » sur l’écran de l’enrobeur de spin.

- Versez 5 mL de résine photosensible SPR 220 7.0 au centre de la plaquette 4 in Si.

- Fermez le couvercle de l’enrobeur de spin. Commencez le revêtement de spin en appuyant sur « START ».

- Ouvrez le couvercle de l’enrobeur de spin. Éteignez l’aspirateur en appuyant sur « VAC OFF ». Retirez la plaquette Si de 4 pouces avec la couche enduite de spin de la résine photosensible SPR 220 7.0 à l’aide d’une pince à épiler.

- Placer la plaquette de Si avec la couche enduite de résine photosensible SPR 220 7.0 sur une plaque chauffante préchauffée à 110 °C et précuire pendant 2 min. Laisser refroidir pendant 1 min.

- Exposez le calque de résine photosensible à travers le masque avec un motif de mesas carré qui a les paramètres suivants: largeur = 500 μm et espacement = 900 μm. Exposition aux inondations pendant 10 s pour atteindre un dosage de 150 mJ/cm2 .

- Développer la couche de résine photosensible exposée en 4:1 (volume) de révélateur: EAU DI pendant 3 min. Rincez l’échantillon avec de l’eau DI et vérifiez les caractéristiques au microscope.

- Placez la plaquette Si avec la résine photosensible SPR 220 7.0 développée sur une plaque chauffante préchauffée à 120 °C et faites cuire dur pendant 5 min. Laisser refroidir pendant 1 min.

- Graver la couche d’oxyde dans un équipement de gravure ionique réactive pendant 20 min en utilisant les paramètres suivants: pression = 100 mT, débit o2 = 3 sccm, débit CF4 = 24 sccm, puissance = 250 W.

- Retirez la couche SPR 220 7.0 à l’aide d’acétone, puis rincez avec de l’alcool isopropylique (IPA) et de l’eau DI.

- Effectuer la gravure dans un bain KOH (poids) à 30% à 80 °C pendant 100 min avec une agitation constante à 175 tr/min pour créer des mesas sur la plaquette Si.

- Retirez la couche d’oxyde avec une solution de gravure à l’oxyde tamponnée.

- Rincer abondamment avec de l’eau DI.

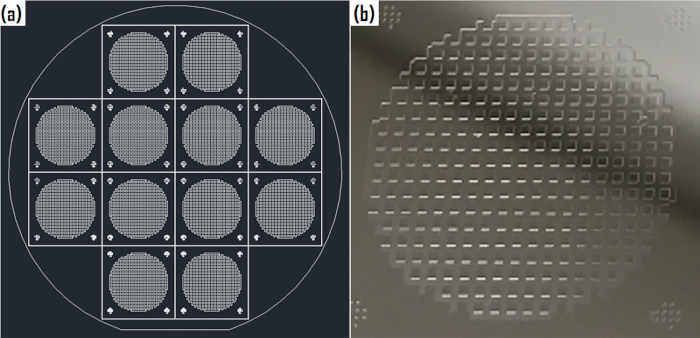

REMARQUE: La disposition du masque à motifs de plaquettes Si et la puce à motif unique sont illustrées à la figure 6.

Figure 6 : Disposition du masque à motifs de plaquettes Si (A) et puce à motif unique (B). Veuillez cliquer ici pour voir une version agrandie de cette figure.

-

Préparation du substrat pour l’impression de Si poreux avec catalyseur solide

- Répétez l’étape 2.1.

- Enduisez l’arrière de la plaquette Si à motifs de 4 pouces de nickel et de recuit à 320 °C dans une chambre de recuit thermique rapide en N2 pendant 3 min.

- Coupez des copeaux Si de 2,5 x 2,5 cm à partir de la plaquette Si de 4 pouces à motifs à l’aide d’un scriber.

- Placez la puce Si à l’intérieur de la partie inférieure de la cellule électrochimique (EC). Placez un joint torique sur le dessus de la puce Si. Placez la partie supérieure de l’EC et serrez les vis.

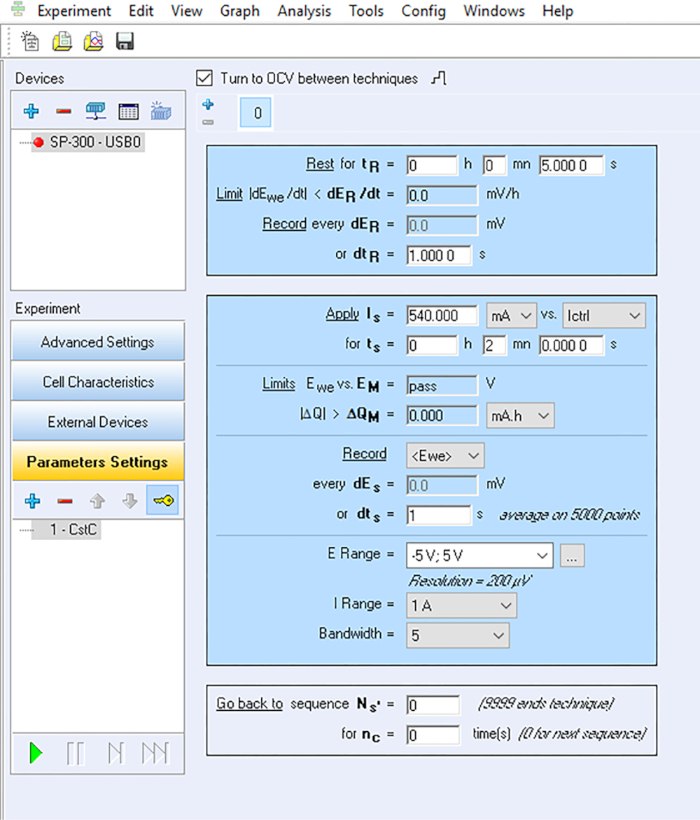

- Réglez le régime galvanostatique dans le logiciel de contrôle potentiostat (voir Tableau des matériaux). Reportez-vous à la section Fichier supplémentaire (Figure S3). Connectez une électrode de travail à la puce Si et la contre-électrode à l’électrode en platine (Figure 7).

- Remplissez soigneusement l’EC avec HF et insérez une électrode cylindrique en platine du haut à 5 mm au-dessus de la surface de la puce Si (Figure 7b).

- Appliquez une densité de courant de 135 mA/cm2 pendant 120 s en appuyant sur le bouton vert Démarrer du logiciel potentiostat. Reportez-vous à la section Fichier supplémentaire (Figure S3).

- Aspirez soigneusement le HF hors de l’EC avec une pipette en plastique.

- Rincer abondamment avec de l’eau DI.

REMARQUE: Le processus d’anodisation Si et la puce Si avec une couche si poreuse sont illustrés à la figure 7.

Figure 7 : Photographies du procédé de porosification du substrat (anodisation Si). a) Potentiostat contrôlé par PC relié à une cellule électrochimique à deux électrodes. b) Cellule électrochimique avec électrode en platine. c) Puce Si avec une couche de Si poreuse. Veuillez cliquer ici pour voir une version agrandie de cette figure.

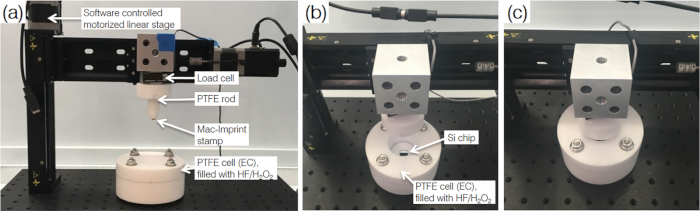

3. Configuration de Mac-Imprinting

-

Estampage à la fixation de la tige en PTFE

- Placez la puce Si de référence à l’intérieur de la partie inférieure de l’EC. Placez le tampon Mac-Imprint sur le dessus de la puce Si de référence avec le motif vers le bas.

- Fixez la tige en PTFE au capteur de pesage (voir Tableau des matériaux) à l’aide d’une vis filetée double face. Connectez la structure à l’étage linéaire motorisé contrôlé par logiciel (voir Tableau des matériaux) à l’aide d’un support métallique.

- Ajoutez une petite gouttelette de résine photosensible SU-8 2015 au dos du tampon Mac-Imprint.

- Mettez la tige en PTFE en contact avec une gouttelette SU-8 en réglant la commande « Move Relative » à 173 500 pas de la position d’accueil et en appuyant sur le bouton « Write » dans le logiciel de contrôle de scène. Reportez-vous à la section Fichier supplémentaire (Figure S4a).

- Durcissez la gouttelette de résine photosensible SU-8 2015 avec une ampoule UV de 6 W pendant 2 heures. Reportez-vous à la section Fichier supplémentaire (Figure S5).

- Amenez la tige en PTFE avec le tampon Mac-Imprint attaché en position d’accueil en réglant la commande « Home » et en appuyant sur « Write » dans le logiciel de contrôle de scène. Reportez-vous à la section Fichier supplémentaire (Figure S4a).

- Assemblez le CE.

-

Opération d’impression Mac

- Nettoyez la puce Si à motifs conformément aux étapes 1.1.1-1.1.4.

- Placez la puce Si à motifs au centre d’un EC. Placez l’EC sous la tige en PTFE avec le tampon Mac-Imprint (Figure 8).

- Mélanger l’ES de HF et H2O2 dans le rapport 17:1 (volume) à l’intérieur d’un bécher en PTFE. Laissez l’ES rester 5 min avant la gravure.

REMARQUE: Le rapport suggéré conduit au paramètre de solution ρ = 98%16. Le rapport peut être modifié afin de supprimer ou de promouvoir le taux de gravure. - Versez soigneusement l’ES dans la CE à l’aide d’une pipette en plastique.

- Mettez la tige en PTFE avec le tampon Mac-Imprint attaché en contact avec la puce Si à motifs en réglant la commande « Move Relative » à 173 500 pas de la position d’accueil et en appuyant sur le bouton « Write ». Reportez-vous à la section Fichier supplémentaire (Figure S4a).

- Ensuite, définissez 600 à 2 000 pas et appuyez sur « Écrire » pour obtenir des charges comprises entre 4 et 10 lbf. Mesurez les valeurs de charge à l’aide d’un capteur de pesage contrôlé par logiciel. Reportez-vous à la section Fichier supplémentaire (Figure S4b).

- Maintenez le contact pendant Mac-Imprint (Figure 8c). Le temps Mac-Imprint varie de 1 à 30 min.

- Déplacez la tige en PTFE avec le tampon Mac-Imprint attaché dans la position d’accueil en appuyant sur « Home ». Reportez-vous à la section Fichier supplémentaire (Figure S4a). Aspirez soigneusement l’ES hors de la CE avec une pipette en plastique.

- Rincez la puce Si imprimée à l’aide d’IPA et d’eau DI.

- Séchez la puce Si imprimée avec de l’air propre et sec.

Figure 8 : Photographies de la configuration Mac-Imprint (A), tampon avant (B) et après (C) contact avec la puce Si. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Résultats

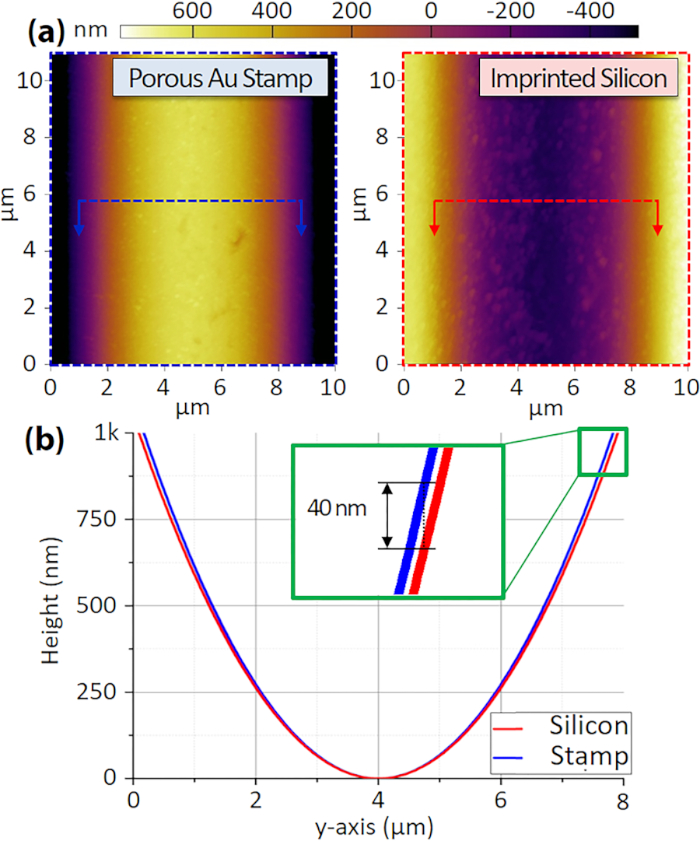

Des images au microscope électronique à balayage (MEB), des balayages au microscope optique (Figure 9) et des balayages à force atomique (AFM) (Figure 10) ont été obtenus afin d’étudier les propriétés morphologiques des tampons Mac-Imprint et des surfaces Si imprimées. Le profil en coupe transversale du Si solide imprimé a été comparé à celui du tampon Au poreux utilisé (figure 10). La fidélité au transfert de motifs et la génération poreuse de Si pendant Mac-Imprint ont été deux critères majeurs pour analyser le succès expérimental. Le Mac-Imprint a été considéré comme réussi si le motif de tampon Mac-Imprint a été transféré avec précision sur le Si et qu’aucun Si poreux n’est généré pendant le Mac-Imprint. Les résultats d’une expérience sous-optimale (c.-à-d. manque de fidélité au transfert de motif et génération de Si poreux pendant Mac-Imprint) sont présentés à la figure 9a (à gauche).

Figure 9 : Résultats représentatifs : (a) Mac-Empreinte de Si solide et de Si poreux avec film Au solide (à gauche et au milieu, respectivement) et de Si solide avec film Au poreux (à droite). (b) Images SEM descendantes de films Au poreux avec différentes fractions volumiques de pores (en haut) et morphologie Si imprimée correspondante (en bas). (c) Images SEM de divers motifs produits par Mac-Imprint. Ce chiffre est réimprimé avec permission9,20. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 10 : Résultats représentatifs de l’empreinte Si Mac solide avec tampon Au poreux : (a) scans AFM du timbre Au poreux (à gauche) et du Si solide imprimé (à droite) et (b) profils de section transversale superposés du timbre Au poreux (bleu) et du Si solide imprimé (rouge). Cette figure est réimprimée avec permission20. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure supplémentaire 1 : Photographie de l’écran de commande du spin coater. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure supplémentaire 2 : Captures d’écran du logiciel de contrôle de pulvérisation magnétron. a) Évacuation de la chambre de pulvérisation magnétron. b) Paramètres de contrôle de la pulvérisation. c) Ventilation de la chambre de pulvérisation magnétron. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure supplémentaire 3 : Capture d’écran du logiciel de contrôle potentiostat. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure supplémentaire 4 : Captures d’écran du logiciel de contrôle de l’étage motorisé linéaire et du capteur de pesage. (a) Avant Mac-Imprint et (b) pendant Mac-Imprint. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure supplémentaire 5 : Photographie du tampon Mac-Imprint au processus de fixation de tiges en PTFE. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Discussion

Les tampons Mac-Imprint et les puces Si prémotifs (type p, orientation [100], 1-10 Ohm∙cm) ont été préparés conformément aux sections 1 et 2 du protocole, respectivement. L’empreinte Mac de la puce Si prémotif avec des tampons contenant des motifs hiérarchiques 3D a été réalisée conformément à la section 3 du protocole (Figure 9). Comme le montre la figure 9a, différentes configurations de Mac-Imprint ont été appliquées : Si solide avec Au solide (à gauche), Si poreux avec Au solide (au milieu)9 et Si solide avec Au poreux (à droite)20. La diffusion des réactifs a été bloquée dans le premier cas, ce qui a conduit à une gravure non localisée et à une porosification partielle du Si imprimé, ce qui est en corrélation avec le même problème dans le procédé MACE conventionnel22,23. Cependant, lorsque la diffusion a été activée à travers des réseaux poreux (intégrés dans Si ou Au), une fidélité de transfert de motif élevée a été observée, ce qui conduit à la conclusion que Mac-Imprint est un processus dépendant du transport de masse. En outre, la surface Si imprimée a été rugueuse après impression avec de l’Au poreux (Figure 9a, à droite).

Il a été proposé que l’rugosité de surface provienne de la porosité de l’Au poreux utilisé. Afin de tester l’hypothèse, une série de couches Au poreuses avec diverses fractions volumiques contrôlées des pores (PVF) a été créée conformément aux sections 1.4 et 1.5 du protocole et ensuite implémentée pour Mac-Imprint (Figure 9b)20. Une relation directe entre le PVF du timbre et la rugosité de surface du Si imprimé a été observée, soutenant l’hypothèse. De plus, après Mac-Imprint avec de faibles tampons PVF, Si a été porosifié, ce qui s’explique par une diffusion ES entravée à travers une structure Au poreuse non développée, entraînant la délocalisation du front de gravure20. Ainsi, une structure poreuse développée et interconnectée est essentielle pour une fidélité élevée au transfert de motifs pendant Mac-Imprint. De plus, une porosification Si imprimée a été observée au PVF moyen lorsqu’une couche Au poreuse avait déjà un réseau poreux interconnecté. Cela peut être attribué au rapport élevé entre les surfaces Au et Si et à l’injection ultérieure des trous excessifs dans si, ce qui conduit également à la délocalisation du front de gravure et, par conséquent, à la formation poreuse de Si20. Ce processus peut être contrôlé par un ajustement minutieux des rapports HF et H2O2 dans l’ES.

La mise en œuvre des timbres Poreux Au ainsi que des variations de composition ES permet la fabrication de divers modèles hiérarchiques 3D via Mac-Imprint qui ont déjà été publiés dans les travaux d’Azeredo et al.9 et Sharstniou et al.20 (Figure 9c).

D’autres études sur la chimie poreuse de l’interface Au/Si, en particulier le taux de gravure et la localisation dépendants du PVF, ainsi que l’amélioration du système d’impression, contribueront à rendre le processus Mac-Imprint adapté aux applications à l’échelle industrielle à l’avenir.

Déclarations de divulgation

Nous n’avons rien à divulguer.

Remerciements

Nous remercions le Dr Keng Hsu (Université de Louisville) pour ses idées concernant ce travail; le laboratoire Frederick Seitz de l’Université de l’Illinois et, à la mémoire de Scott Maclaren, membre du personnel; LeRoy Eyring Center for Solid State Science de l’Arizona State University; et la Science Foundation Arizona dans le cadre du Bis grove Scholars Award.

matériels

| Name | Company | Catalog Number | Comments |

| Acetone, >99.5%, ACS reagent | Sigma-Aldrich | 67-64-1 | CAUTION, chemical |

| Ammonium fluoride, >98%, ACS grade | Sigma-Aldrich | 12125-01-8 | CAUTION, hazardous |

| Ammonium hydroxide solution, 28-30%, ACS reagent | Sigma-Aldrich | 1336-21-6 | CAUTION, hazardous |

| AZ 400K developer | Microchemicals | AZ 400K | CAUTION, chemical |

| BenchMark 800 Etch | Axic | BenchMark 800 | Reactive ion etching |

| Chromium target, 2" x 0.125", 99.95% purity | ACI alloys | ADM0913 | Magnetron sputter chromium target |

| CTF 12 | Carbolite Gero | C12075-700-208SN | Tube furnace |

| Desiccator | Fisher scientific Chemglass life sciences | CG122611 | Desiccator |

| F6T5/BLB | Eiko | F6T5/BLB 6W | UV bulb |

| Gold target, 2" x 0.125", 99.99% purity | ACI alloys | N/A | Magnetron sputter gold target |

| Hotplate KW-4AH | Chemat Technology | KW-4AH | Leveled hotplate with uniform temperature profile |

| Hydrofluoric acid, 48%, ACS reagent | Sigma-Aldrich | 7664-39-3 | CAUTION, extremly hazardous |

| Hydrogen peroxide, 30%, ACS reagent | Fisher Chemical | 7722-84-1 | CAUTION, hazardous |

| Isopropyl alcohol, >99.5%, ACS reagent | LabChem | 67-63-0 | CAUTION, chemical |

| MLP-50 | Transducer Techniques | MLP-50 | Load cell |

| Nitric acid, 70%, ACS grade | SAFC | 7697-37-2 | CAUTION, hazardous |

| NSC-3000 | Nano-master | NSC-3000 | Magnetron sputter |

| Potassium hydroxide, 45%, Certified | Fisher Chemical | 1310-58-3 | CAUTION, chemical |

| Rocker 800 vacuum pump, 110V/60Hz | Rocker | 1240043 | Oil-free vacuum pump |

| Silicon master mold | NILT | SMLA_V1 | Silicon chip with pattern |

| Silicon wafers, prime grade | University wafer | 783 | Si wafer |

| Silver target, 2" x 0.125", 99.99% purity | ACI alloys | HER2318 | Magnetron sputter silver target |

| SP-300 | BioLogic | SP-300 | Potentiostat |

| SPIN 150i | Spincoating | SPIN 150i | Spin coater |

| SPR 200-7.0 positive photoresist | Microchem | SPR 220-7.0 | CAUTION, chemical |

| Stirring hotplate | Thermo scientific Cimarec+ | SP88857100 | General purpose hotplate |

| SU-8 2015 negative photoresist | Microchem | SU-8 2015 | CAUTION, chemical |

| SYLGARD 184 Silicone elastomer kit | DOW | 4019862 | CAUTION, chemical |

| T-LSR150B | Zaber Technologies | T-LSR150B-KT04U | Motorized linear stage |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOCS), 97% | Sigma-Aldrich | 78560-45-9 | CAUTION, hazardous |

Références

- Ning, H., et al. Transfer-Printing of Tunable Porous Silicon Microcavities with Embedded Emitters. ACS Photonics. 1 (11), 1144-1150 (2014).

- Hirschman, K. D., Tsybeskov, L., Duttagupta, S. P., Fauchet, P. M. Silicon-based light emitting devices integrated into microelectronic circuits. Nature. 384, 338-341 (1996).

- Cho, J., et al. Nanoscale Origami for 3D Optics. Small. 7 (14), 1943-1948 (2011).

- Azeredo, B. P., et al. Silicon nanowires with controlled sidewall profile and roughness fabricated by thin-film dewetting and metal-assisted chemical etching. Nanotechnology. 24 (22), 225305-225312 (2013).

- Lin, C., Tsai, M., Wei, W., Lai, K., He, J. Packaging Glass with a Hierarchically Nanostructured Surface: a universal method to achieve selfcleaning omnidirectional solar cells. ACS Nano. 10 (1), 549-555 (2016).

- Park, K. C., et al. Nanotextured Silica Surfaces with Robust Superhydrophobicity and Omnidirectional Broadband Supertransmissivity. ACS Nano. 6 (5), 3789-3799 (2012).

- Kim, J., Joy, D. C., Lee, S. Controlling resist thickness and etch depth for fabrication of 3D structures in electron-beam grayscale lithography. Microelectronics Engineering. 84 (12), 2859-2864 (2007).

- Deng, S., Zhang, Y., Jiang, S., Lu, M. Fabrication of three-dimensional silicon structure with smooth curved surfaces. Journal of Micro/Nanolithography, MEMS, and MOEMS. 15 (3), 0345031-0345036 (2016).

- Azeredo, B. P., Lin, Y., Avagyan, A., Sivaguru, M., Hsu, K. Direct Imprinting of Porous Silicon via Metal-Assisted Chemical Etching. Advanced Functional Materials. 26 (17), 2929-2939 (2016).

- Azeredo, B., Hsu, K., Ferreira, P. M. Direct Electrochemical Imprinting of Sinusoidal Linear Gratings into Silicon. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-6 (2016).

- Li, H., Niu, J., Wang, G., Wang, E., Xie, C. Direct Production of Silicon Nanostructures with Electrochemical Nanoimprinting. ACS Applied Electronic Materials. 1 (7), 1070-1075 (2019).

- Kim, K., Ki, B., Choi, K., Lee, S., Oh, J. Resist-Free Direct Stamp Imprinting of GaAs via Metal-Assisted Chemical Etching. ACS Applied Materials & Interfaces. 11 (14), 13574-13580 (2019).

- Zhang, J., et al. Contact electrification induced interfacial reactions and direct electrochemical nanoimprint lithography in n-type gallium arsenate wafer. Chemical Science. 8, 2407-2412 (2017).

- Zhan, D., et al. Electrochemical micro/nano-machining: principles and practices. Chemical Society Reviews. 46 (5), 1526-1544 (2017).

- Li, X., Bohn, P. W. Metal-assisted chemical etching in HF / H2O2 produces porous silicon. Applied Physics Letters. 77 (16), 2572-2574 (2000).

- Chartier, C., Bastide, S., Levy-Clement, C. Metal-assisted chemical etching of silicon in HF - H2O2. Electrochimica Acta. 53, 5509-5516 (2008).

- Chattopadhyay, S., Li, X., Bohn, P. W. In-plane control of morphology and tunable photoluminescence in porous silicon produced by metal-assisted electroless chemical etching. Journal of Applied Physics. 91 (9), 6134-6140 (2002).

- Torralba, E., et al. 3D patterning of silicon by contact etching with anodically biased nanoporous gold electrodes. Electrochemistry Communications. 76, 79-82 (2017).

- Bastide, S., et al. 3D Patterning of Si by Contact Etching With Nanoporous Metals. Frontiers in Chemistry. 7, 1-13 (2019).

- Sharstniou, A., Niauzorau, S., Ferreira, P. M., Azeredo, B. P. Electrochemical nanoimprinting of silicon. Proceedings of the National Academy of Sciences. 116 (21), 10264-10269 (2019).

- Niauzorau, S., Ferreira, P., Azeredo, B. Synthesis of Porous Noble Metal Films with Tunable Porosity by Timed Dealloying. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-4 (2018).

- Geyer, N., et al. Model for the Mass Transport During Metal-Assisted Chemical Etching with Contiguous Metal Films As Catalysts. The Journal of Physical Chemistry C. 116 (24), 13446-13451 (2012).

- Li, L., Liu, Y., Zhao, X., Lin, Z., Wong, C. Uniform Vertical Trench Etching on Silicon with High Aspect Ratio by Metal-Assisted Chemical Etching Using Nanoporous Catalysts. ACS Applied Materials and Interfaces. 6 (1), 575-584 (2014).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon