Method Article

Metallgestützte elektrochemische Nanoimprintierung von porösen und festen Siliziumwafern

In diesem Artikel

Zusammenfassung

Ein Protokoll für die metallunterstützte chemische Prägung von 3D-Mikroskala-Merkmalen mit einer Formgenauigkeit von sub-20 nm in feste und poröse Siliziumwafer wird vorgestellt.

Zusammenfassung

Die metallunterstützte elektrochemische Prägung (Mac-Imprint) ist eine Kombination aus metallunterstützter chemischer Radierung (MACE) und Nanoimprint-Lithographie, die in der Lage ist, 3D-Mikro- und Nanoskalige Merkmale in monokristallinen Halbleitern der Gruppe IV (z. B. Si) und III-V (z. B. GaAs) direkt zu strukturieren, ohne dass Opfervorlagen und lithographische Schritte erforderlich sind. Dabei wird ein mit einem Edelmetallkatalysator beschichteter Mehrwegstempel mit einem Si-Wafer in Gegenwart eines Flusssäure(HF)-Wasserstoffperoxid-Gemisches (H2O2) in Kontakt gebracht, was zum selektiven Ätzen von Si an der Metall-Halbleiter-Kontaktschnittstelle führt. In diesem Protokoll diskutieren wir die Stempel- und Substratvorbereitungsmethoden, die in zwei Mac-Imprint-Konfigurationen angewendet werden: (1) Porous Si Mac-Imprint mit einem festen Katalysator; und (2) Solid Si Mac-Imprint mit einem porösen Katalysator. Dieser Prozess ist ein hoher Durchsatz und in der Lage, eine zentimetergroße parallele Musterung mit einer Auflösung von unter 20 nm durchzuführen. Es bietet auch eine geringe Defektdichte und großflächige Musterung in einem einzigen Vorgang und umgeht die Notwendigkeit von Trockenätzen wie Deep Reactive Ion Etching (DRIE).

Einleitung

Die dreidimensionale mikro- und nanoskalige Strukturierung und Texturierung von Halbleitern ermöglicht zahlreiche Anwendungen in verschiedenen Bereichen, wie z.B. Optoelektronik1,2, Photonik3, antireflektierende Oberflächen4, superhydrophobe und selbstreinigende Oberflächen5,6. Das Prototyping und die Massenproduktion von 3D- und hierarchischen Mustern wurde erfolgreich für polymere Filme durch Softlithographie und Nanoimprinting-Lithographie mit einer Auflösung von sub 20 nm durchgeführt. Die Übertragung solcher 3D-Polymermuster in Si erfordert jedoch die Ätzselektivität eines Maskenmusters während des reaktiven Ionenätzens und begrenzt somit das Seitenverhältnis und induziert Formverzerrungen und Oberflächenrauheit aufgrund von Überlappungseffekten7,8.

Eine neue Methode namens Mac-Imprint wurde für die parallele und direkte Strukturierung von porösen9 und festen Si-Wafern10,11 sowie festen GaAs-Wafern12,13,14 erreicht. Mac-Imprint ist eine kontaktbasierte Nassätztechnik, die den Kontakt zwischen Substrat und einem edelmetallbeschichteten Stempel mit 3D-Merkmalen in Gegenwart einer Ätzlösung (ES) aus HF und einem Oxidationsmittel (z. B. H2O2 im Fall von Si Mac-Imprint) erfordert. Während des Ätzens laufen zwei Reaktionen gleichzeitig ab15,16: eine kathodische Reaktion (d.h. die H2O2-Reduktion am Edelmetall, bei der positive Ladungsträger [Löcher] erzeugt und anschließend in Si17 injiziert werden) und eine anodische Reaktion (d.h. Si-Auflösung, bei der die Löcher verbraucht werden). Nach ausreichender Zeit im Kontakt werden die 3D-Eigenschaften des Stempels in den Si-Wafer geätzt. Mac-Imprint hat zahlreiche Vorteile gegenüber herkömmlichen lithographischen Verfahren, wie z.B. hohen Durchsatz, Kompatibilität mit Rolle-zu-Platte- und Rolle-zu-Rolle-Plattformen, amorphen, mono- und polykristallinen Si- und III-V-Halbleitern. Mac-Imprint Stempel können mehrfach wiederverwendet werden. Darüber hinaus kann die Methode eine Ätzauflösung von unter 20 nm liefern, die mit modernen direkten Schreibmethoden kompatibel ist.

Der Schlüssel zum Erreichen einer High-Fidelity-Prägung ist der Diffusionsweg zur Ätzfront (d. H. Kontaktschnittstelle zwischen Katalysator und Substrat). Die Arbeit von Azeredo et al.9 zeigte zunächst, dass die ES-Diffusion durch ein poröses Si-Netzwerk ermöglicht wird. Torralba et al.18 berichteten, dass zur Realisierung eines festen Si Mac-Imprints die ES-Diffusion durch einen porösen Katalysator ermöglicht wird. Bastide et al.19 und Sharstniou et al.20 untersuchten weiter den Einfluss der Katalysatorporosität auf die ES-Diffusion. So wurde das Konzept von Mac-Imprint in drei Konfigurationen mit unterschiedlichen Diffusionswegen getestet.

In der ersten Konfiguration sind der Katalysator und das Substrat fest und bieten keinen anfänglichen Diffusionsweg. Der Mangel an Reaktantendiffusion führt zu einer Sekundärreaktion während der Prägung, die eine Schicht aus porösem Si auf dem Substrat um den Rand der Katalysator-Si-Grenzfläche bildet. Die Reaktanden werden anschließend erschöpft und die Reaktion stoppt, was zu keiner erkennbaren Musterübertragungstreue zwischen Stempel und Substrat führt. In der zweiten und dritten Konfiguration werden die Diffusionswege durch poröse Netzwerke ermöglicht, die entweder in das Substrat (d. H. Poröses Si) oder in den Katalysator (d. H. Poröses Gold) eingeführt werden, und es wird eine hohe Musterübertragungsgenauigkeit erreicht. Daher spielt der Stofftransport durch poröse Materialien eine entscheidende Rolle bei der Ermöglichung der Diffusion von Reaktanden und Reaktionsprodukten zur und von der Kontaktschnittstelle aus9,18,19,20. Ein Schema aller drei Konfigurationen ist in Abbildung 1 dargestellt.

Abbildung 1: Schaltpläne von Mac-Imprint Konfigurationen. Diese Abbildung unterstreicht die Rolle poröser Materialien bei der Diffusion reagierender Spezies durch das Substrat (d.h. Fall II: poröses Si) oder in den Stempel (d.h. Fall III: Katalysatordünnfilm aus porösem Gold). Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

In diesem Artikel wird der Mac-Imprint-Prozess ausführlich diskutiert, einschließlich der Stempelvorbereitung und Substratvorbehandlung zusammen mit Mac-Imprint selbst. Der Abschnitt zur Substratvorbehandlung innerhalb des Protokolls umfasst die Si-Wafer-Reinigung und die Si-Wafer-Musterung mit Trockenätzen und Substratanodisierung (optional). Darüber hinaus ist ein Stempelvorbereitungsabschnitt in mehrere Verfahren unterteilt: 1) PDMS-Replik-Formgebung von Si-Master-Form; 2) UV-Nanoimprinting einer Fotolackschicht, um das PDMS-Muster zu übertragen; und 3) katalytische Schichtabscheidung durch Magnetron-Sputtern gefolgt von Dealloying (optional). Schließlich wird im Mac-Imprint-Bereich das Mac-Imprint-Setup zusammen mit den Mac-Imprint-Ergebnissen (d.h. Si-Oberflächen-3D-hierarchische Musterung) vorgestellt.

Protokoll

VORSICHT: Verwenden Sie geeignete Sicherheitspraktiken und persönliche Schutzausrüstung (z. B. Laborkittel, Handschuhe, Schutzbrille, geschlossene Schuhe). Bei diesem Verfahren wird HF-Säure (48% Gew.) verwendet, die eine äußerst gefährliche Chemikalie ist und zusätzliche persönliche Schutzausrüstung erfordert (z. B. einen Gesichtsschutz, eine Naturkautschukschürze und ein zweites Paar Nitrilhandschuhe, die Hand, Handgelenke und Unterarme abdecken).

1. Stempelvorbereitung für Mac-Imprint

-

PDMS Formenbau

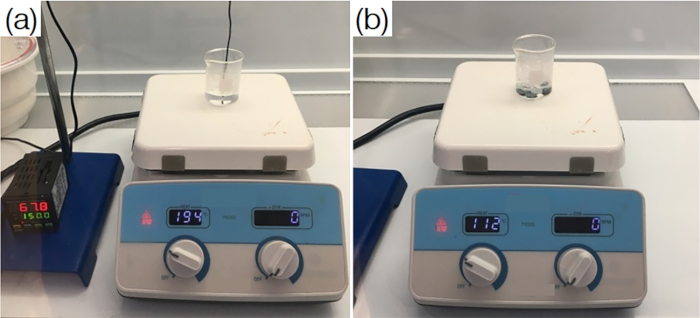

- Bereiten Sie die RCA-1-Lösung vor, indem Sie entionisiertes reines (DI) Wasser und Ammoniumhydroxid im Glasbecher im Verhältnis 5:1 (Volumen) mischen. Das Becherglas mit der Mischung auf eine rührende Kochplatte stellen (siehe Materialtabelle) und die Mischung auf 70 °C erhitzen. Messen Sie die Temperatur des Gemisches mit einem kalibrierten Thermoelement und geben Sie 1 Teil des Wasserstoffperoxids zu dem vorgewärmten Gemisch hinzu, um die RCA-1-Lösung zu erhalten. Warten Sie, bis die RCA-1-Lösung kräftig zu sprudeln beginnt (Abbildung 2).

- Bewahren Sie die RCA-1-Lösung bei 70 °C auf.

- Die Si-Masterform für 15 min in die RCA-1-Lösung einweichen.

- Nehmen Sie die Si-Masterform aus der RCA-1-Lösung und spülen Sie sie gründlich mit DI-Wasser ab.

- Machen Sie die Si-Masterform hydrophob. Legen Sie die Si-Masterform in eine Kunststoff-Petrischale und legen Sie sie in einen Exsikkator (siehe Materialtabelle). Geben Sie mit einer Kunststoffpipette einige Tröpfchen Trichlor (1H, 1H, 2H, 2H- Perfluoroctyl) silan (PFOCS) auf ein Kunststoffwiegeboot und legen Sie es in den Exsikkator neben der Kunststoff-Petrischale mit der Si-Masterform.

HINWEIS: Platzieren Sie Abstandshalter unter der Si-Masterform, um sie vom Boden der Petrischale anzuheben. Dadurch kann PFOCS die Si-Masterform gleichmäßig abdecken und ein Anhaften von PDMS verhindern. - Schließen Sie den Exsikkatordeckel. Verbinden Sie den Ausgang des Exsikkators über ein PVC-Rohr mit der Vakuumpumpe (siehe Materialtabelle). Starten Sie die Vakuumpumpe. Stellen Sie das Druckniveau mit dem Vakuumpumpenventil auf 30 kPa ein.

- Öffnen Sie das Exsikkatorventil und wenden Sie 30 Minuten Lang Vakuum an.

- Während Vakuum auf den Exsikkator aufgebracht wird, mischen Sie die basis und das im Siliconelastomer-Kit (PDMS) enthaltene Härter (siehe Materialtabelle) im Verhältnis 10:1 (Masse). Rühren Sie die Mischung langsam mit einem Glasspatel für 10-15 min um.

- Schalten Sie die Vakuumpumpe aus. Öffnen Sie den Exsikkator und entfernen Sie das Kunststoffwiegeboot mit PFOCS.

HINWEIS: Entfernen Sie Abstandshalter unter der Si-Masterform. - Gießen Sie PDMS vorsichtig über die Si-Masterform, um sie vollständig mit der 2-3 mm großen PDMS-Schicht abzudecken (Abbildung 3a).

- Wiederholen Sie Schritt 1.1.6.

- Entgasen Sie das PDMS. Öffnen Sie das Exsikkatorventil und wenden Sie 20 Minuten lang Vakuum an oder bis die Blasen verschwinden.

- Schalten Sie die Vakuumpumpe aus. Öffnen Sie den Exsikkator. Nehmen Sie die Kunststoff-Petrischale mit der PDMS-bezogenen Si-Masterform heraus und legen Sie sie auf eine auf 80 °C vorgewärmte Kochplatte (siehe Materialtabelle) (Abbildung 3b).

- Härten Sie das PDMS mit Si-Masterform auf der Heizplatte bei 80 °C für 120 min aus (Abbildung 3b).

- Entfernen Sie die Kunststoff-Petrischale mit ausgehärtetem PDMS von der Kochplatte. Schneiden Sie mit einem Skalpell die Kanten des ausgehärteten PDMS in der Kunststoff-Petrischale ab. Nehmen Sie das ausgehärtete PDMS mit Si-Masterform vorsichtig mit einer Pinzette aus der Kunststoff-Petrischale.

- Entfernen Sie vorsichtig alle PDMS, die unter der Si-Masterform mit einem Skalpell ausgelaufen sind. Ziehen Sie das ausgehärtete PDMS mit einer Pinzette von der Si-Masterform ab. Ziehen Sie es langsam ab, parallel zur Richtung des Si-Masterstempelmusters.

- Schneiden Sie die 2 x 2 cm große PDMS-Form mit dem Muster in der Mitte mit einem Skalpell zu. Lagern Sie die PDMS-Form in der Kunststoff-Petrischale mit dem Muster nach oben.

Abbildung 2: RCA-1-Reinigungsprozess. (a) Lösungserwärmung und (b) Si-Reinigung. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 3: PDMS-Formenherstellungsprozess. (a) Schematische Darstellung des Prozesses. (b) Fotos der Prozessschritte. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

-

Fotolack-UV-Nanoimprinting

- Spalten Sie einen 2,5 x 2,5 cm großen Si-Chip mit einem Scriber aus dem Si-Wafer.

- Wiederholen Sie die Schritte 1.1.1-1.1.4, um den Si-Chip zu reinigen.

- Bringen Sie den SU-8 2015 Fotolack aus dem Kühlschrank und lassen Sie ihn vor der Schleuderbeschichtung 10-15 Minuten bei Raumtemperatur (RT) stehen.

- Öffnen Sie den Deckel des Spin Coaters (siehe Materialtabelle). Platzieren Sie den Si-Chip im Spin Coater auf dem Vakuumfutter (Abbildung 4a).

- Verbinden Sie den Ausgang des Spin Coaters über das PVC-Rohr mit der Vakuumpumpe. Starten Sie die Vakuumpumpe. Stellen Sie das Druckniveau mit dem Vakuumpumpenventil auf 30 kPa ein.

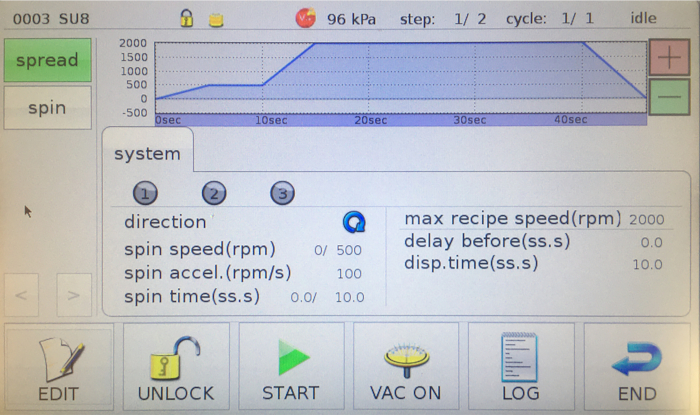

- Wählen Sie ein Schleuderbeschichtungsverfahren mit folgenden Parametern: Spreizung bei 500 U/min für 10 s bei Beschleunigung 100 U/min/s, Schleudern bei 2.000 U/min für 30 s bei Beschleunigung 300 U/min.

HINWEIS: Schritt 1.2.6 erzeugt eine 20 μm dicke SU-8 2015-Schicht. - Wenden Sie Vakuum auf das Vakuumfutter an, indem Sie "VAC ON" auf dem Display des Spin Coaters drücken. Siehe Ergänzungsdatei (Abbildung S1).

- Gießen Sie 1,5 ml SU-8 2015 Fotolack auf die Mitte des Si-Chips.

- Schließen Sie den Deckel des Spin Coaters. Starten Sie die Schleuderbeschichtung durch Drücken von "START". Siehe Ergänzungsdatei (Abbildung S1).

- Öffnen Sie den Deckel des Spin Coaters. Schalten Sie den Staubsauger aus, indem Sie "VAC OFF" drücken. Siehe Ergänzungsdatei (Abbildung S1). Nehmen Sie den Si-Chip mit der spinbeschichteten Schicht aus SU-8 2015 Fotolack mit einer Pinzette heraus (Abbildung 4a).

- Legen Sie die PDMS-Form vorsichtig mit dem Muster nach unten auf den mit Fotolack beschichteten Si-Chip. Reduzieren Sie die PDMS-Form manuell. Legen Sie eine UV-transparente Glasplatte auf die Rückseite des PDMS, was zu einem Gewicht von 15 g/cm2 führt, das auf die PDMS-Form aufgetragen wird (Abbildung 4b).

- Führen Sie eine konstante UV-Exposition für 2 h mit einer 6-W-UV-Lampe (siehe Materialtabelle) durch, die 10 cm von der Oberfläche des Si-Wafers entfernt platziert ist.

- Ziehen Sie die PDMS-Form mit einer Pinzette vom Si-Chip ab. Ziehen Sie sich langsam in Richtung parallel zur Richtung des ausgehärteten SU-8 2015-Musters ab.

Abbildung 4: Fotolack-UV-Nanoimprinting-Prozess. a) Fotografien von Fotolack-Spinbeschichtungen. b) Schaltpläne und Fotografien des UV-Nanoimprintings. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

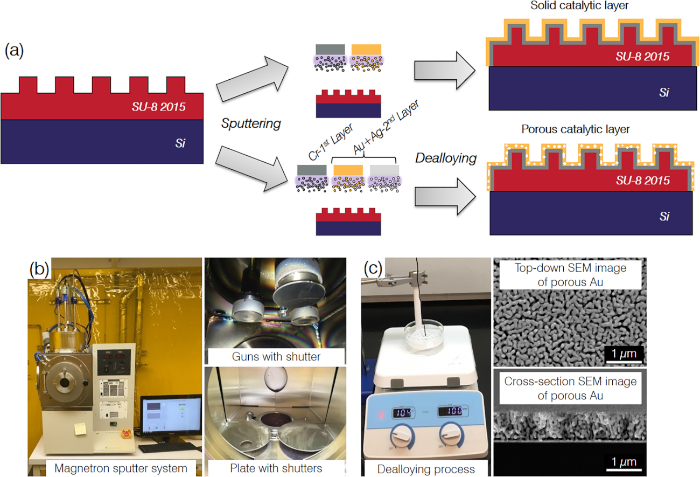

- Goldkatalysator-Dünnschichtabscheidung durch Magnetron-Sputtern

- Befestigen Sie die Si-Chips mit einer gemusterten SU-8 2015 Fotolackschicht auf einem 4-Zoll-Si-Wafer mit doppelseitigem Polyimidband.

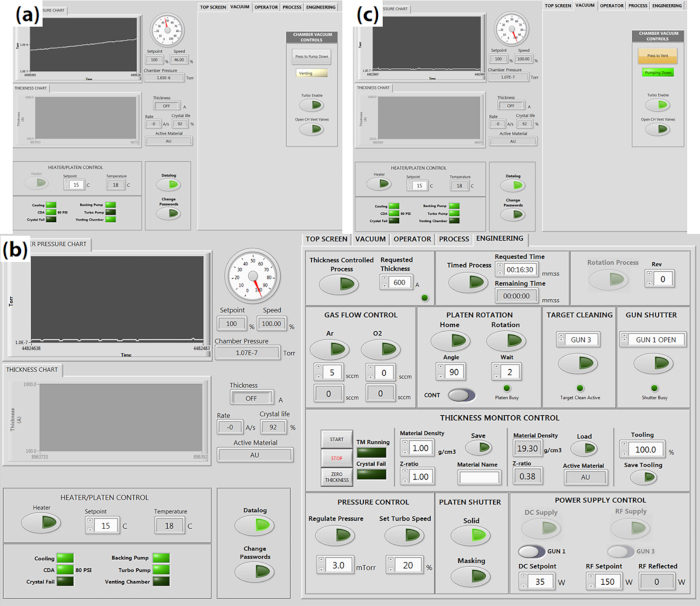

- Öffnen Sie die Kammer des Magnetron-Sputters (siehe Materialtabelle). Legen Sie den 4 Zoll Si Wafer mit angebrachten Si Chips auf eine Rotationsplatte. Schließen Sie den Plattenfeststoffverschluss, indem Sie die Taste "Solid" in der Steuerungssoftware drücken. Siehe Ergänzende Datei (Abbildung S2b).

HINWEIS: Die Taste "Solid" wird grün, wenn der Verschluss geschlossen ist. - Platzieren Sie Cr- und Au-Ziele (siehe Materialtabelle) auf den Magnetronkanonen, die an die Gleichstromversorgung angeschlossen sind. Platzieren Sie ein Ag-Ziel (siehe Tabelle der Materialien) auf der Magnetronpistole, die an die HF-Stromversorgung angeschlossen ist. Stellen Sie den Abstand zwischen Zielen und Rotationsplatte auf 8,5 Zoll ein.

- Schließen Sie die Kammer des Magnetron-Sputters und beginnen Sie mit der Evakuierung der Kammer, indem Sie in der Steuerungssoftware "Pump Down" und "Turbo Enable" drücken. Lassen Sie es über Nacht. Siehe Ergänzende Datei (Abbildung S2a).

- Schalten Sie die DC- und HF-Netzteile ein. Öffnen Sie den Cr-Pistolenverschluss, indem Sie in der Steuerungssoftware auf "Gun 1 Open" drücken. Stellen Sie das DC-Netzteil in der Steuerungssoftware auf 100 W ein. Siehe Ergänzende Datei (Abbildung S2b).

- Stellen Sie den "dickengesteuerten Prozess" auf 200 Å ein. Aktivieren Sie die Rotation der Rotationsplatte, indem Sie die Tasten "Cont" und "Rotation" in der Steuerungssoftware drücken. Siehe Ergänzende Datei (Abbildung S2b).

- Stellen Sie den Abscheidedruck auf 3 mTorr ein. Siehe Ergänzende Datei (Abbildung S2b).

- Stellen Sie die Ar-Durchflussrate in der Steuerungssoftware auf 50 sccm ein. Aktivieren Sie die DC-Stromversorgung, indem Sie in der Steuerungssoftware auf "DC-Versorgung" klicken. Ändern Sie die Ar-Durchflussrate auf 5 sccm. Siehe Ergänzende Datei (Abbildung S2b).

- Starten Sie den Kristalldickenmonitor und tarieren Sie die Dicke, indem Sie die Tasten "START" bzw. "ZERO THICKNESS" in der Steuerungssoftware drücken. Siehe Ergänzende Datei (Abbildung S2b).

- Starten Sie den dickengesteuerten Prozess durch Drücken von "Thickness Controlled Process". Öffnen Sie den plattenfesten Verschluss, indem Sie auf "Solid" drücken. Taran Sie den Dickenwächter noch einmal, indem Sie "ZERO THICKNESS" drücken. Siehe Ergänzende Datei (Abbildung S2b).

- Nachdem das Sputtern endet, schließen Sie den Plattenverschluss durch Drücken von "Solid". Stoppen Sie den Dickenwächter, indem Sie "STOP" drücken. Siehe Ergänzende Datei (Abbildung S2b).

- Öffnen Sie den Au Gun Shutter, indem Sie "Gun 2 Open" drücken. Stellen Sie das DC-Netzteil auf 35 W ein. Siehe Ergänzende Datei (Abbildung S2b).

- Stellen Sie den "dickengesteuerten Prozess" auf 800 Å ein. Aktivieren Sie die Rotation der Rotationsplatte, indem Sie die Tasten "Cont" und "Rotation" drücken. Siehe Ergänzende Datei (Abbildung S2b).

- Wiederholen Sie die Schritte 1.3.7-1.3.11.

- Entlüften Sie die Magnetron-Sputterkammer, indem Sie in der Steuerungssoftware auf "Press to Vent" drücken. Siehe Ergänzende Datei (Abbildung S2c). Die resultierende Struktur ist ein massiver Au Mac-Imprint-Stempel (Abbildung 5).

HINWEIS: Führen Sie die Schritte 1.4 und 1.5 nur aus, wenn Stempel mit porösen katalytischen Folien erforderlich sind.

Abbildung 5: Katalytischer Stempelvorbereitungsprozess. a) Schematische Darstellung der Dünnschichtabscheidung. b) Fotografien des Magnetron-Sputtersystems. c) Foto des Dealloying-Prozesses mit repräsentativen Porösen-Gold-REM-Bildern. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

-

Silber/Gold-Katalysator-Dünnschichtabscheidung durch Magnetron-Sputtern

- Wiederholen Sie die Schritte 1.3.1-1.3.14. In Schritt 1.3.13 wird der dickengesteuerte Prozess auf 500 Å statt 800 Å eingestellt.

- Öffnen Sie den Verschluss der Au- und Ag-Waffen, indem Sie auf "Gun 3 Open" drücken. Stellen Sie die DC- und HF-Netzteile auf 58 W bzw. 150 W ein. Siehe Ergänzende Datei (Abbildung S2b).

HINWEIS: Schritt 1.4.2 liefert eine Ag/Au-Legierung mit einer Zusammensetzung von 60/40 (Volumen) - Stellen Sie den "Timed Process" in der Steuerungssoftware auf 16,5 min. Aktivieren Sie die Rotation der Rotationsplatte, indem Sie die Tasten "Cont" und "Rotation" drücken. Siehe Ergänzende Datei (Abbildung S2b).

HINWEIS: Die Schritte 1.4.3-1.4.8 des Protokolls erzeugen eine 250 nm dicke Ag/Au-Legierungsschicht. - Stellen Sie den Luftdurchsatz auf 50 sccm ein. Aktivieren Sie die DC- und HF-Netzteile, indem Sie auf "DC Supply" bzw. "RF Supply" klicken. Ändern Sie den Luftdurchsatz auf 5 sccm. Siehe Ergänzende Datei (Abbildung S2b).

- Starten Sie den Kristalldickenmonitor und tarieren Sie die Dicke, indem Sie "START" bzw. "ZERO THICKNESS" drücken. Siehe Ergänzende Datei (Abbildung S2b).

- Starten Sie den zeitgesteuerten Prozess durch Drücken von "Timed Process". Öffnen Sie den plattenfesten Verschluss, indem Sie auf "Solid" drücken. Taran Sie den Dickenwächter noch einmal, indem Sie "ZERO THICKNESS" drücken. Siehe Ergänzende Datei (Abbildung S2b).

- Nachdem das Sputtern endet, schließen Sie den Plattenverschluss durch Drücken von "Solid". Stoppen Sie den Dickenwächter, indem Sie "STOP" drücken. Siehe Ergänzende Datei (Abbildung S2b).

- Wiederholen Sie Schritt 1.3.15.

HINWEIS: Die resultierende Struktur ist ein gesputterter Mac-Imprint-Stempel aus Ag/Au-Legierung.

- Silber/Gold-Katalysator-Dünnschicht-Dealloying

- Mischen Sie DI-Wasser und Salpetersäure im Glasbecher im Verhältnis 1:1 (Volumen). Auf 30 °C abkühlen lassen.

- Legen Sie das Becherglas mit der Mischung auf eine rührende Kochplatte und tauchen Sie den perforierten Polytetrafluorethylen (PTFE) Probenhalter in die Mischung. Die Mischung unter ständigem Rühren bei 100 U/min auf bis zu 65 °C erhitzen. Messen Sie ständig die Temperatur der Mischung mit einem kalibrierten Thermoelement.

- Legen Sie die Si-Chips mit der gemusterten SU-8 2015-Schicht, die mit Ag/ Au-Legierung gesputtert ist, in die Mischung und entpacken Sie sie für 2-20 min21.

- Nach dem Auslegen der Proben 1 min in RT DI-Wasser abschrecken.

- Nehmen Sie die Si-Chips aus dem DI-Wasser und spülen Sie sie gründlich mit DI-Wasser ab.

2. Silikonsubstratmusterung und -reinigung

-

Substratvorbereitung für die feste Si-Prägung mit porösem Katalysator

- Oxidieren Sie den 4 Zoll Si Wafer bei 1.150 °C für 24 h in einem O2-Durchfluss von 4 sccm.

- Nehmen Sie die Fotolacke SPR 220 7.0 aus dem Kühlschrank und lassen Sie sie vor der Schleuderbeschichtung 10-15 Minuten bei RT bleiben.

- Öffnen Sie den Deckel des Spin Coaters. Legen Sie den Si-Wafer im Spin Coater auf das Vakuumfutter.

- Verbinden Sie den Ausgang des Spin Coaters über ein PVC-Rohr mit der Vakuumpumpe. Starten Sie die Vakuumpumpe. Stellen Sie das Druckniveau mit dem Vakuumpumpenventil auf 30 kPa ein.

- Wählen Sie ein Schleuderbeschichtungsverfahren mit folgenden Parametern: Spreizung bei 400 U/min für 30 s bei Beschleunigung 200 U/min/s, Schleudern bei 2.000 U/min für 80 s bei Beschleunigung 500 U/min.

HINWEIS: Schritt 2.1.5 erzeugt eine 9 μm dicke SPR 220 7.0-Schicht. - Wenden Sie Vakuum auf das Vakuumfutter an, indem Sie "VAC ON" auf dem Display des Spin Coaters drücken.

- Gießen Sie 5 ml SPR 220 7.0 Fotolack in die Mitte des 4 in Si Wafers.

- Schließen Sie den Deckel des Spin Coaters. Starten Sie die Schleuderbeschichtung durch Drücken von "START".

- Öffnen Sie den Deckel des Spin Coaters. Schalten Sie den Staubsauger aus, indem Sie "VAC OFF" drücken. Nehmen Sie den 4 Zoll Si Wafer mit der spinbeschichteten Schicht aus SPR 220 7.0 Fotolack mit einer Pinzette heraus.

- Legen Sie den Si-Wafer mit der spinbeschichteten Schicht aus SPR 220 7.0 Fotolack auf eine auf 110 °C vorgewärmte Heizplatte und backen Sie ihn 2 min vor. 1 Min. abkühlen lassen.

- Belichten Sie die Fotolackschicht durch die Maske mit einem quadratischen Mesas-Muster mit folgenden Parametern: Breite = 500 μm und Abstand = 900 μm. Hochwassereinwirkung für 10 s, um eine Dosierung von 150 mJ/cm2 zu erreichen.

- Entwickeln Sie die belichtete Fotolackschicht in 4:1 (Volumen) des Entwicklers: DI-Wasser für 3 min. Spülen Sie die Probe mit DI-Wasser ab und überprüfen Sie die Merkmale im Mikroskop.

- Den Si-Wafer mit dem entwickelten Fotolack SPR 220 7.0 auf eine auf 120 °C vorgeheizte Kochplatte legen und 5 min hart backen. 1 Min. abkühlen lassen.

- Ätzen Sie die Oxidschicht in reaktiven Ionenätzanlagen für 20 min mit folgenden Parametern: Druck = 100 mT, O2-Durchfluss = 3 sccm, CF4-Durchfluss = 24 sccm, Leistung = 250 W.

- Entfernen Sie die SCHICHT SPR 220 7.0 mit Aceton und spülen Sie sie dann mit Isopropylalkohol (IPA) und DI-Wasser ab.

- Führen Sie das Ätzen in einem 30% KOH-Bad (Gewicht) bei 80 °C für 100 min unter ständigem Rühren bei 175 U / min durch, um Mesas auf dem Si-Wafer zu erzeugen.

- Entfernen Sie die Oxidschicht mit gepufferter Oxidätzlösung.

- Gründlich mit DI-Wasser spülen.

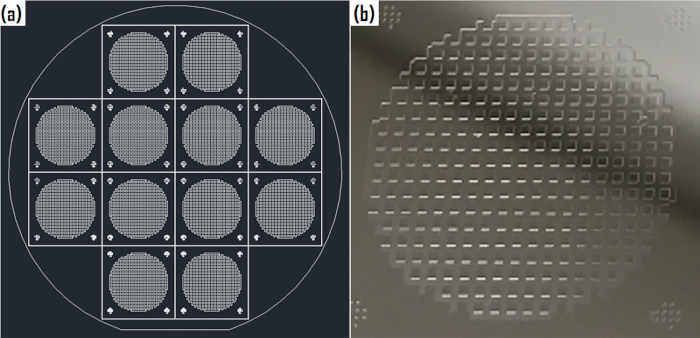

HINWEIS: Das Layout der Si-Wafer-Patterning-Masken und der einzelne gemusterte Chip sind in Abbildung 6 dargestellt.

Abbildung 6: Si-Wafer-Patterning-Maskenlayout (A) und einzelner gemusterter Chip (B). Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

-

Substratvorbereitung für poröse Si-Prägung mit festem Katalysator

- Wiederholen Sie Schritt 2.1.

- Beschichten Sie die Rückseite des gemusterten 4 Zoll Si Wafers mit Nickel und glühen Sie bei 320 °C in einer schnellen thermischen Glühkammer in N2 für 3 min.

- Spalten Sie 2,5 x 2,5 cm Si-Chips mit einem Scriber aus dem gemusterten 4-Zoll-Si-Wafer.

- Platzieren Sie den Si-Chip im unteren Teil der elektrochemischen Zelle (EC). Platzieren Sie einen O-Ring auf der Oberseite des Si-Chips. Setzen Sie den oberen Teil des EC auf und ziehen Sie die Schrauben fest.

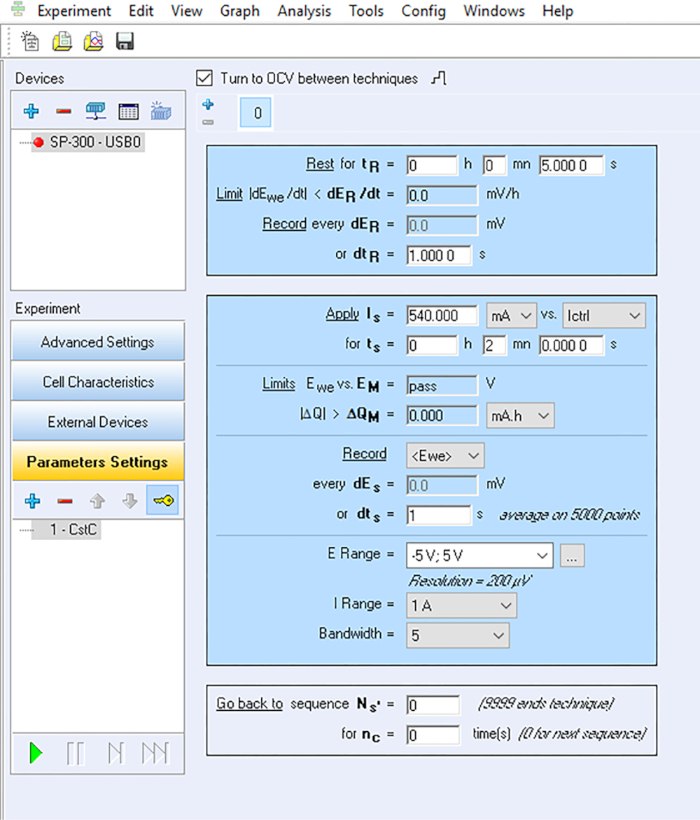

- Stellen Sie das galvanostatische Regime in der Steuerungssoftware potentiostat (siehe Materialtabelle) ein. Siehe Ergänzende Datei (Abbildung S3). Verbinden Sie eine Arbeitselektrode mit dem Si-Chip und die Gegenelektrode mit der Platinelektrode (Abbildung 7).

- Füllen Sie den EC vorsichtig mit HF und führen Sie eine zylindrische Platinelektrode von oben bis 5 mm über der Si-Chipoberfläche ein (Abbildung 7b).

- Wenden Sie eine Stromdichte von 135 mA/cm2 für 120 s an, indem Sie die grüne Starttaste in der Potentiostat-Software drücken. Siehe Ergänzende Datei (Abbildung S3).

- Saugen Sie den HF vorsichtig mit einer Kunststoffpipette aus dem EC.

- Gründlich mit DI-Wasser spülen.

HINWEIS: Der Si-Eloxierungsprozess und der Si-Chip mit einer porösen Si-Schicht sind in Abbildung 7 dargestellt.

Abbildung 7: Fotografien des Substratporosifikationsverfahrens (Si-Eloxierung). (a) PC-gesteuerter Potentiostat, der mit einer elektrochemischen Zwei-Elektroden-Zelle verbunden ist. b) Elektrochemische Zelle mit Platinelektrode. c) Si-Chip mit einer porösen Si-Schicht. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

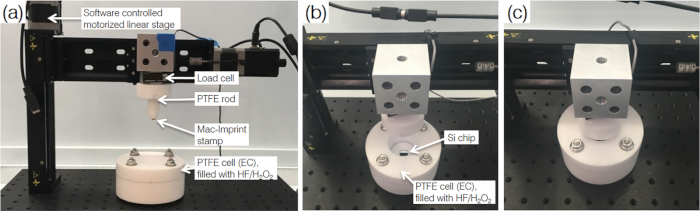

3. Mac-Imprinting Setup

-

Stempel auf PTFE-Stabfixierung

- Platzieren Sie den Referenz-Si-Chip im unteren Teil des EC. Platzieren Sie den Mac-Imprint-Stempel oben auf dem Referenz-Si-Chip mit dem Muster nach unten.

- Befestigen Sie die PTFE-Stange mit einer doppelseitigen Gewindeschraube an der Wägezelle (siehe Materialtabelle). Verbinden Sie die Struktur über eine Metallhalterung mit der softwaregesteuerten motorisierten Linearstufe (siehe Materialtabelle).

- Fügen Sie einen kleinen Tropfen SU-8 2015 Fotolack auf der Rückseite des Mac-Imprint-Stempels hinzu.

- Bringen Sie die PTFE-Stange mit einem SU-8-Tröpfchen in Kontakt, indem Sie den Befehl "Move Relative" 173.500 Schritte von der Ausgangsposition aus einstellen und die Taste "Schreiben" in der Bühnensteuerungssoftware drücken. Siehe Ergänzungsdatei (Abbildung S4a).

- Härten Sie den SU-8 2015 Fotolacktröpfchen mit einer 6 W UV-Lampe für 2 Stunden aus. Siehe Ergänzende Datei (Abbildung S5).

- Bringen Sie die PTFE-Stange mit dem angebrachten Mac-Imprint-Stempel in die Home-Position, indem Sie den Befehl "Home" einstellen und in der Bühnensteuerungssoftware "Schreiben" drücken. Siehe Ergänzungsdatei (Abbildung S4a).

- Montieren Sie die EC.

-

Mac-Imprinting-Betrieb

- Reinigen Sie den gemusterten Si-Chip gemäß den Schritten 1.1.1-1.1.4.

- Platzieren Sie den gemusterten Si-Chip in der Mitte eines EC. Positionieren Sie den EC mit dem Mac-Imprint-Stempel unter dem PTFE-Stab (Abbildung 8).

- Mischen Sie das ES von HF und H2O2 im Verhältnis 17: 1 (Volumen) in einem PTFE-Becherglas. Lassen Sie den ES vor dem Ätzen 5 Minuten stehen.

ANMERKUNG: Das vorgeschlagene Verhältnis führt zum Lösungsparameter ρ = 98%16. Das Verhältnis kann geändert werden, um die Ätzrate zu unterdrücken oder zu fördern. - Gießen Sie den ES vorsichtig mit einer Kunststoffpipette in die EC.

- Bringen Sie die PTFE-Stange mit dem angebrachten Mac-Imprint-Stempel in Kontakt mit dem gemusterten Si-Chip, indem Sie den Befehl "Move Relative" 173.500 Schritte von der Ausgangsposition entfernt einstellen und die Taste "Schreiben" drücken. Siehe Ergänzungsdatei (Abbildung S4a).

- Stellen Sie als Nächstes 600-2.000 Schritte ein und drücken Sie "Schreiben", um Lasten im Bereich von 4-10 lbf zu erhalten. Messen Sie Lastwerte über eine softwaregesteuerte Wägezelle. Siehe Ergänzende Datei (Abbildung S4b).

- Halten Sie den Kontakt während Mac-Imprint aufrecht (Abbildung 8c). Die Mac-Imprint Zeit variiert von 1-30 min.

- Bewegen Sie die PTFE-Stange mit dem angebrachten Mac-Imprint-Stempel durch Drücken von "Home" in die Ausgangsposition. Siehe Ergänzungsdatei (Abbildung S4a). Den ES vorsichtig mit einer Kunststoffpipette aus der EG absaugen.

- Spülen Sie den aufgedruckten Si-Chip mit IPA- und DI-Wasser ab.

- Trocknen Sie den aufgedruckten Si-Chip mit sauberer, trockener Luft.

Abbildung 8: Fotos von Mac-Imprint Setup (A), Stempel vor (B) und nach (C) Kontakt mit Si Chip. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergebnisse

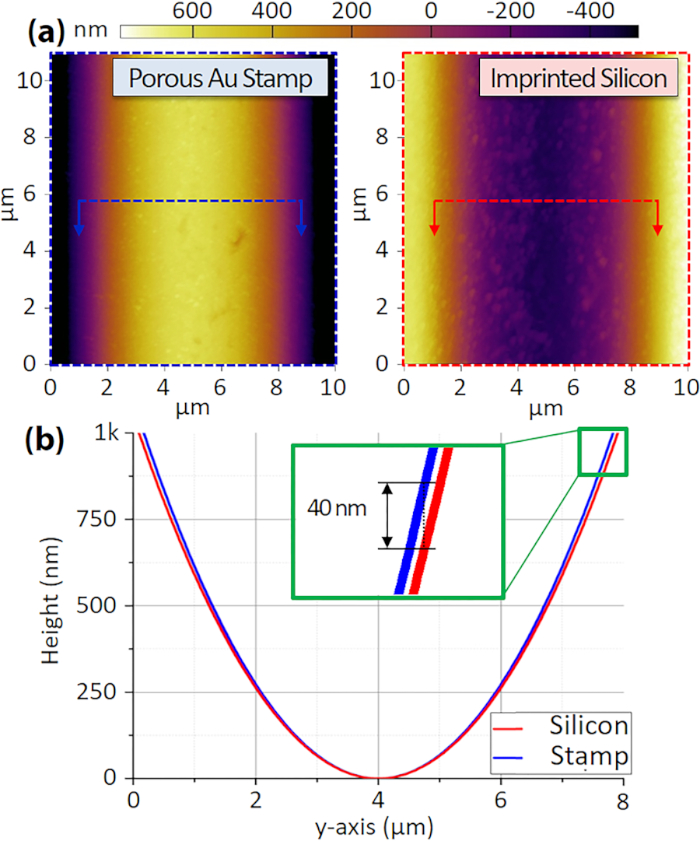

Rasterelektronenmikroskopische (REM) Bilder, optische Mikroskopscans (Abbildung 9) und Rasterkraftmikroskopie (AFM) Scans (Abbildung 10) wurden erhalten, um die morphologischen Eigenschaften der Mac-Imprint-Stempel und der aufgedruckten Si-Oberflächen zu untersuchen. Das Querschnittsprofil des bedruckten festen Si wurde mit dem des verwendeten porösen Au-Stempels verglichen (Abbildung 10). Mustertransfertreue und poröse Si-Erzeugung während Mac-Imprint waren zwei Hauptkriterien für die Analyse des experimentellen Erfolgs. Das Mac-Imprint wurde als erfolgreich angesehen, wenn das Mac-Imprint-Stempelmuster genau auf das Si übertragen wurde und während des Mac-Imprints kein poröses Si erzeugt wird. Die Ergebnisse eines suboptimalen Experiments (d.h. mangelnde Mustertransfertreue zusammen mit poröser Si-Erzeugung während mac-Imprint) sind in Abbildung 9a (links) dargestellt.

Abbildung 9: Repräsentative Ergebnisse: (a) Mac-Abdruck von festem Si und porösem Si mit festem Au-Film (links bzw. mitte) und festem Si mit porösem Au-Film (rechts). (b) Top-down-REM-Aufnahmen von porösen Au-Filmen mit unterschiedlichem Porenvolumenanteil (oben) und entsprechender aufgedruckter Si-Morphologie (unten). (c) REM-Bilder verschiedener Muster, die von Mac-Imprint erstellt wurden. Diese Abbildung wird mit Genehmigung 9,20 nachgedruckt. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 10: Repräsentative Ergebnisse von massivem Si Mac-Imprint mit porösem Au-Stempel: (a) AFM-Scans von porösem Au-Stempel (links) und bedrucktem festem Si (rechts) und (b) überlagerten Querschnittsprofilen von porösem Au-Stempel (blau) und aufgedrucktem festem Si (rot). Diese Abbildung wird mit Permission20 nachgedruckt. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergänzende Abbildung 1: Foto der Steuerungsanzeige des Spin Coaters. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergänzende Abbildung 2: Screenshots der Magnetron-Sputtersteuerungssoftware. (a) Evakuierung der Magnetron-Sputterkammer. b) Parameter der Sputtersteuerung. c) Belüftung der Magnetron-Sputterkammer. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergänzende Abbildung 3: Screenshot der Potentiostat-Steuerungssoftware. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergänzende Abbildung 4: Screenshots der linearen motorisierten Tisch- und Wägezellensteuerungssoftware. (a) Vor Mac-Imprint und (b) während Mac-Imprint. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergänzende Abbildung 5: Foto des Mac-Imprint-Stempels zu PTFE-Stabbefestigungsprozess. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Diskussion

Mac-Imprint-Stempel und vorgepanzerte Si-Chips (p-Typ, [100] Ausrichtung, 1-10 Ohm∙cm) wurden gemäß Abschnitt 1 bzw. 2 des Protokolls hergestellt. Der Mac-Imprint des vorgefertigten Si-Chips mit Stempeln, die hierarchische 3D-Muster enthalten, wurde gemäß Abschnitt 3 des Protokolls durchgeführt (Abbildung 9). Wie in Abbildung 9a gezeigt, wurden verschiedene Konfigurationen von Mac-Imprint angewendet: festes Si mit festem Au (links), poröses Si mit festem Au (Mitte)9 und festes Si mit porösem Au (rechts)20. Die Diffusion der Reaktanden wurde im ersten Fall blockiert, was zu einer nichtlokalisierten Ätzung und partiellen Porosifikation des aufgedruckten Si führte, was mit dem gleichen Problem im herkömmlichen MACE-Verfahren korreliert22,23. Wenn die Diffusion jedoch durch poröse Netzwerke (entweder eingebettet in Si oder Au) ermöglicht wurde, wurde eine hohe Musterübertragungstreue beobachtet, was zu der Schlussfolgerung führt, dass Mac-Imprint ein massentransportabhängiger Prozess ist. Auch die aufgedruckte Si-Oberfläche wurde nach der Prägung mit porösem Au aufgeraut (Abbildung 9a, rechts).

Es wurde vorgeschlagen, dass das Oberflächenaufrauen von der Porosität des verwendeten porösen Au herrührt. Um die Hypothese zu testen, wurde eine Reihe poröser Auschichten mit verschiedenen kontrollierten Porenvolumenfraktionen (PVF) gemäß den Abschnitten 1.4 und 1.5 des Protokolls erstellt und anschließend für Mac-Imprint implementiert (Abbildung 9b)20. Eine direkte Beziehung zwischen dem PVF des Stempels und der aufgedruckten Si-Oberflächenrauheit wurde beobachtet, was die Hypothese unterstützt. Zusätzlich wurde nach Mac-Imprint mit niedrigen PVF-Stempeln Si porosifiziert, was durch eine behinderte ES-Diffusion durch eine unentwickelte poröse Au-Struktur erklärt wurde, was zu einer Delokalisierung der Ätzfront führte20. Daher ist eine entwickelte und miteinander verbundene poröse Struktur entscheidend für eine hohe Musterübertragungstreue während Mac-Imprint. Darüber hinaus wurde die eingeprägte Si-Porosifikation bei mittlerer PVF beobachtet, wenn eine poröse Au-Schicht bereits ein miteinander verbundenes poröses Netzwerk aufwies. Dies ist auf das hohe Verhältnis zwischen Au- und Si-Oberflächen und die anschließende Injektion der exzessiven Löcher in Si zurückzuführen, was auch zur Delokalisierung der Ätzfront und damit zur porösen Si-Bildung führt20. Dieser Prozess kann durch sorgfältige Anpassung der HF- und H2O2-Verhältnisse im ES gesteuert werden.

Die Implementierung der porösen Au-Stempel zusammen mit ES-Kompositionsvariationen ermöglicht die Herstellung verschiedener hierarchischer 3D-Muster über Mac-Imprint, die zuvor in den Werken von Azeredo et al.9 und Sharstniou et al.20 veröffentlicht wurden (Abbildung 9c).

Weitere Untersuchungen der porösen Au/Si-Grenzflächenchemie, insbesondere der PVF-abhängigen Ätzrate und -lokalisierung, sowie die Verbesserung des Prägesystems werden dazu beitragen, das Mac-Imprint-Verfahren in Zukunft für Anwendungen im industriellen Maßstab geeignet zu machen.

Offenlegungen

Wir haben nichts offenzulegen.

Danksagungen

Wir danken Dr. Keng Hsu (University of Louisville) für einblicke in diese Arbeit; Frederick Seitz Laboratory der University of Illinois und, in memoriam, Mitarbeiter Scott Maclaren; LeRoy Eyring Center for Solid State Science der Arizona State University; und die Science Foundation Arizona im Rahmen des Bis grove Scholars Award.

Materialien

| Name | Company | Catalog Number | Comments |

| Acetone, >99.5%, ACS reagent | Sigma-Aldrich | 67-64-1 | CAUTION, chemical |

| Ammonium fluoride, >98%, ACS grade | Sigma-Aldrich | 12125-01-8 | CAUTION, hazardous |

| Ammonium hydroxide solution, 28-30%, ACS reagent | Sigma-Aldrich | 1336-21-6 | CAUTION, hazardous |

| AZ 400K developer | Microchemicals | AZ 400K | CAUTION, chemical |

| BenchMark 800 Etch | Axic | BenchMark 800 | Reactive ion etching |

| Chromium target, 2" x 0.125", 99.95% purity | ACI alloys | ADM0913 | Magnetron sputter chromium target |

| CTF 12 | Carbolite Gero | C12075-700-208SN | Tube furnace |

| Desiccator | Fisher scientific Chemglass life sciences | CG122611 | Desiccator |

| F6T5/BLB | Eiko | F6T5/BLB 6W | UV bulb |

| Gold target, 2" x 0.125", 99.99% purity | ACI alloys | N/A | Magnetron sputter gold target |

| Hotplate KW-4AH | Chemat Technology | KW-4AH | Leveled hotplate with uniform temperature profile |

| Hydrofluoric acid, 48%, ACS reagent | Sigma-Aldrich | 7664-39-3 | CAUTION, extremly hazardous |

| Hydrogen peroxide, 30%, ACS reagent | Fisher Chemical | 7722-84-1 | CAUTION, hazardous |

| Isopropyl alcohol, >99.5%, ACS reagent | LabChem | 67-63-0 | CAUTION, chemical |

| MLP-50 | Transducer Techniques | MLP-50 | Load cell |

| Nitric acid, 70%, ACS grade | SAFC | 7697-37-2 | CAUTION, hazardous |

| NSC-3000 | Nano-master | NSC-3000 | Magnetron sputter |

| Potassium hydroxide, 45%, Certified | Fisher Chemical | 1310-58-3 | CAUTION, chemical |

| Rocker 800 vacuum pump, 110V/60Hz | Rocker | 1240043 | Oil-free vacuum pump |

| Silicon master mold | NILT | SMLA_V1 | Silicon chip with pattern |

| Silicon wafers, prime grade | University wafer | 783 | Si wafer |

| Silver target, 2" x 0.125", 99.99% purity | ACI alloys | HER2318 | Magnetron sputter silver target |

| SP-300 | BioLogic | SP-300 | Potentiostat |

| SPIN 150i | Spincoating | SPIN 150i | Spin coater |

| SPR 200-7.0 positive photoresist | Microchem | SPR 220-7.0 | CAUTION, chemical |

| Stirring hotplate | Thermo scientific Cimarec+ | SP88857100 | General purpose hotplate |

| SU-8 2015 negative photoresist | Microchem | SU-8 2015 | CAUTION, chemical |

| SYLGARD 184 Silicone elastomer kit | DOW | 4019862 | CAUTION, chemical |

| T-LSR150B | Zaber Technologies | T-LSR150B-KT04U | Motorized linear stage |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane (PFOCS), 97% | Sigma-Aldrich | 78560-45-9 | CAUTION, hazardous |

Referenzen

- Ning, H., et al. Transfer-Printing of Tunable Porous Silicon Microcavities with Embedded Emitters. ACS Photonics. 1 (11), 1144-1150 (2014).

- Hirschman, K. D., Tsybeskov, L., Duttagupta, S. P., Fauchet, P. M. Silicon-based light emitting devices integrated into microelectronic circuits. Nature. 384, 338-341 (1996).

- Cho, J., et al. Nanoscale Origami for 3D Optics. Small. 7 (14), 1943-1948 (2011).

- Azeredo, B. P., et al. Silicon nanowires with controlled sidewall profile and roughness fabricated by thin-film dewetting and metal-assisted chemical etching. Nanotechnology. 24 (22), 225305-225312 (2013).

- Lin, C., Tsai, M., Wei, W., Lai, K., He, J. Packaging Glass with a Hierarchically Nanostructured Surface: a universal method to achieve selfcleaning omnidirectional solar cells. ACS Nano. 10 (1), 549-555 (2016).

- Park, K. C., et al. Nanotextured Silica Surfaces with Robust Superhydrophobicity and Omnidirectional Broadband Supertransmissivity. ACS Nano. 6 (5), 3789-3799 (2012).

- Kim, J., Joy, D. C., Lee, S. Controlling resist thickness and etch depth for fabrication of 3D structures in electron-beam grayscale lithography. Microelectronics Engineering. 84 (12), 2859-2864 (2007).

- Deng, S., Zhang, Y., Jiang, S., Lu, M. Fabrication of three-dimensional silicon structure with smooth curved surfaces. Journal of Micro/Nanolithography, MEMS, and MOEMS. 15 (3), 0345031-0345036 (2016).

- Azeredo, B. P., Lin, Y., Avagyan, A., Sivaguru, M., Hsu, K. Direct Imprinting of Porous Silicon via Metal-Assisted Chemical Etching. Advanced Functional Materials. 26 (17), 2929-2939 (2016).

- Azeredo, B., Hsu, K., Ferreira, P. M. Direct Electrochemical Imprinting of Sinusoidal Linear Gratings into Silicon. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-6 (2016).

- Li, H., Niu, J., Wang, G., Wang, E., Xie, C. Direct Production of Silicon Nanostructures with Electrochemical Nanoimprinting. ACS Applied Electronic Materials. 1 (7), 1070-1075 (2019).

- Kim, K., Ki, B., Choi, K., Lee, S., Oh, J. Resist-Free Direct Stamp Imprinting of GaAs via Metal-Assisted Chemical Etching. ACS Applied Materials & Interfaces. 11 (14), 13574-13580 (2019).

- Zhang, J., et al. Contact electrification induced interfacial reactions and direct electrochemical nanoimprint lithography in n-type gallium arsenate wafer. Chemical Science. 8, 2407-2412 (2017).

- Zhan, D., et al. Electrochemical micro/nano-machining: principles and practices. Chemical Society Reviews. 46 (5), 1526-1544 (2017).

- Li, X., Bohn, P. W. Metal-assisted chemical etching in HF / H2O2 produces porous silicon. Applied Physics Letters. 77 (16), 2572-2574 (2000).

- Chartier, C., Bastide, S., Levy-Clement, C. Metal-assisted chemical etching of silicon in HF - H2O2. Electrochimica Acta. 53, 5509-5516 (2008).

- Chattopadhyay, S., Li, X., Bohn, P. W. In-plane control of morphology and tunable photoluminescence in porous silicon produced by metal-assisted electroless chemical etching. Journal of Applied Physics. 91 (9), 6134-6140 (2002).

- Torralba, E., et al. 3D patterning of silicon by contact etching with anodically biased nanoporous gold electrodes. Electrochemistry Communications. 76, 79-82 (2017).

- Bastide, S., et al. 3D Patterning of Si by Contact Etching With Nanoporous Metals. Frontiers in Chemistry. 7, 1-13 (2019).

- Sharstniou, A., Niauzorau, S., Ferreira, P. M., Azeredo, B. P. Electrochemical nanoimprinting of silicon. Proceedings of the National Academy of Sciences. 116 (21), 10264-10269 (2019).

- Niauzorau, S., Ferreira, P., Azeredo, B. Synthesis of Porous Noble Metal Films with Tunable Porosity by Timed Dealloying. The American Society of Mechanical Engineers - International Manufacturing Science and Engineering Conference. , 1-4 (2018).

- Geyer, N., et al. Model for the Mass Transport During Metal-Assisted Chemical Etching with Contiguous Metal Films As Catalysts. The Journal of Physical Chemistry C. 116 (24), 13446-13451 (2012).

- Li, L., Liu, Y., Zhao, X., Lin, Z., Wong, C. Uniform Vertical Trench Etching on Silicon with High Aspect Ratio by Metal-Assisted Chemical Etching Using Nanoporous Catalysts. ACS Applied Materials and Interfaces. 6 (1), 575-584 (2014).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten