Method Article

Formação e teste rápidos de estruturas de NiTi autoexpansíveis com um fator de forma pequeno adequado para implantes minimamente invasivos

Neste Artigo

Resumo

Este trabalho ilustra uma técnica de fabricação de baixo custo para fios/armações de nitinol de configuração de forma com um fator de forma pequeno usando acessórios de sacrifício. A técnica é demonstrada para a fabricação de armações autoexpansíveis projetadas para implantes minimamente invasivos com formas complexas.

Resumo

Os fios de NiTiNOL (comumente chamados de nitinol ou NiTi) apresentam memória de forma excepcional e características superelásticas, enquanto a configuração da forma costuma ser um processo caro. Entre as etapas desse processo, o tratamento térmico requer exposição a altas temperaturas para o ajuste da forma. Tradicionalmente, acessórios de metal são usados para essa finalidade. No entanto, seus custos de fabricação podem ser significativos, o que não é ideal para iterar protótipos. Este trabalho demonstra uma abordagem recentemente introduzida usando acessórios de sacrifício feitos de tubos de cobre, o que elimina a necessidade de acessórios caros. Esses tubos de cobre permitem a formação de geometrias complexas e oferecem um andaime para várias fases do processo de fabricação. Além disso, o persulfato de amônio é usado para gravação seletiva de cobre, o que simplifica a produção de quadros de NiTi. Os achados deste trabalho confirmam a eficácia dessa técnica e demonstram o sucesso na configuração da forma de fios de NiTi para armações autoexpansíveis. Essa metodologia abre caminho para pesquisas futuras, permitindo a prototipagem rápida de wireframes de NiTi para várias aplicações, especialmente aquelas em dispositivos médicos.

Introdução

Os fios de NiTi são amplamente utilizados em implantes médicos, mas requerem um processo inicial de ajuste de forma durante a fabricação do dispositivo1. Vários dispositivos são feitos de NiTi, incluindo tubos de cateter, fios-guia, cestos de recuperação de cálculos, filtros, agulhas, limas dentárias, bem como outros instrumentos cirúrgicos2. A biocompatibilidade, superelasticidade e resistência à fadiga do NiTi o tornam adequado para essas aplicações. Além disso, tem aplicações nas indústrias automotiva e aeroespacial3.

O uso de NiTi é limitado devido ao seu alto custo e processos complexos necessários para a configuração da forma. No processo de configuração da forma, as estruturas de NiTi são tradicionalmente expostas a altas temperaturas (cerca de 500 °C) enquanto confinadas em um acessório4. Essa temperatura elevada, bem como as tensões durante o processo de ajuste da forma, requerem um acessório com alta resistência mecânica. É por isso que as luminárias típicas são geralmente feitas de metais1. Como tal, o uso de acessórios de metal que normalmente são usinados aumenta os custos e apresenta desafios para a rápida prototipagem e teste de estruturas de NiTi. Uma abordagem alternativa envolve o uso de acessórios reconfiguráveis construídos a partir de pinos e placas1, o que simplifica o processo; no entanto, esse processo tem limitações na modelagem de geometrias complexas. Assim, um processo de ajuste de forma de baixo custo usando materiais e fabricação de baixo custo é altamente desejável para pesquisas que requerem quadros de NiTi que definem a forma.

Para atender à necessidade de prototipagem rápida de NiTi, introduzimos recentemente um protocolo que utiliza peças impressas em 3D de baixo custo e fabricação artesanal para fios de NiTi que definem a forma5. Este método incorpora acessórios de sacrifício com uma massa mínima. O acessório é mostrado como benéfico na fixação do fio NiTi durante os processos de formação de fios e ajuste de forma (tratamento térmico). Os tubos de cobre foram empregados como um material acessível e de baixo custo. Ele atua como um dispositivo de sacrifício de reforço e as técnicas padrão de dobra de arame podem ser usadas para estruturas complexas de configuração de forma. Observou-se que os tubos de latão poderiam ser usados como alternativa. O persulfato de amônio foi utilizado na etapa final para o condicionamento seletivo do cobre, após o processo de recozimento. Esta etapa finalmente liberou os fios de NiTi formados. Essa abordagem ilustra o uso inovador de estruturas sacrificiais como espaçadores. Quando essa abordagem é combinada com a manufatura aditiva, a fabricação de formas complexas pode ser alcançada.

O teste de implantação in vitro está entre os testes básicos para avaliar a viabilidade de um implante protótipo autoexpansível, projetado para ser implantado por meio de um cateter. Esses testes envolvem avaliar se um implante autoexpansível pode passar com sucesso por uma bainha/cateter com a dimensão necessária. Tais testes têm sido usados em vários dispositivos transcateter ou protótipos de implantes; alguns exemplos incluem oclusores do apêndice atrial esquerdo 6,7, stents moles8, desviador de fluxo de NiTi9 e stents de NiTi10. Esses trabalhos destacam a necessidade de uma metodologia para fabricar rapidamente armações de NiTi com topologias complexas, que poderiam se autoexpandir através de cateteres, satisfazendo assim os requisitos preliminares para um implante transcateter.

O objetivo deste artigo é delinear métodos de fabricação econômicos e bem elaborados, fornecendo um guia detalhado e passo a passo de cada processo. Ele se concentra em demonstrar uma variedade de estruturas de fio de NiTi autoexpansíveis adequadas para implantes e analisa os principais aspectos do método necessário para produzir topologias complexas usando técnicas acessíveis e eficientes. Este artigo inclui testar essas armações e implantá-las por meio de um cateter Fr-12 em uma configuração de bancada que simula a entrega do implante transeptal ao septo atrial. Esse teste é semelhante aos testes básicos, empregados por trabalhos anteriores 6,8. Este método demonstrou a capacidade de implantação de um protótipo de estrutura autoexpansível após passar por um cateter. Em última análise, essa metodologia pode ajudar a determinar se uma determinada topologia/projeto para um quadro de NiTi pode atender aos requisitos mecânicos preliminares para implantação por meio de um cateter específico.

Embora este trabalho se concentre na fabricação de protótipos para quadros de NiTi e na caracterização básica de sua topologia e conformidade, várias outras caracterizações11 e testes de segurança regulatória12,13 são necessários para o desenvolvimento de implantes. Algumas caracterizações incluem caracterização de propriedades de superfície/química14, corrosão14, análise de fadiga13, hemocompatibilidade13 e biocompatibilidade15.

Protocolo

NOTA: Consulte a Tabela de Materiais para obter detalhes relacionados a todos os materiais usados neste protocolo. A Figura 1A mostra um exemplo do quadro de cobre/NiTi. Use luvas de segurança.

1. Iteração de um projeto de um quadro/protótipo de NiTi

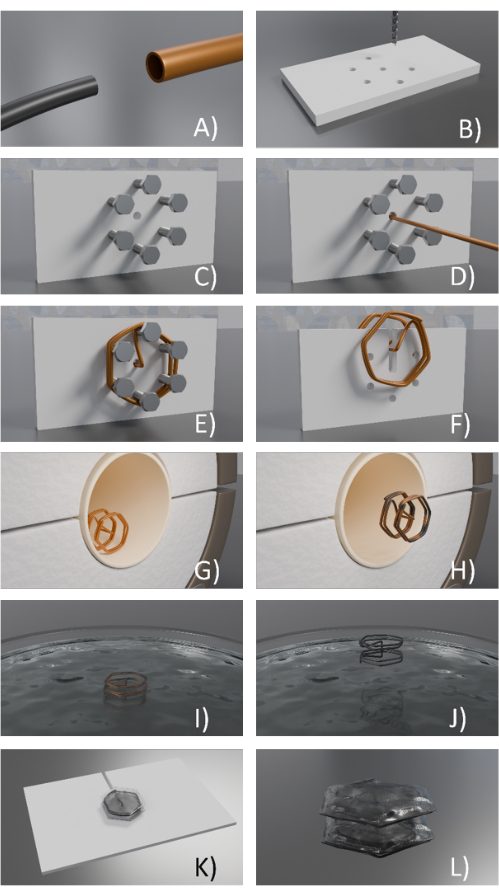

- Alinhe o fio NiTi dentro dos tubos de cobre (ou tubos de latão; Figura 2A).

- Selecione o fio NiTi (0.008 pol.) e um tubo de cobre (OD 1.00 mm x 400 mm).

- Ligue o estereoscópio e olhe visualmente para o NiTi no monitor e cobre enquanto os manipula. Alinhe o fio dentro do tubo. Empurre o fio totalmente para dentro do tubo.

- Prepare acessórios impressos em 3D (Figura 2B-D).

- Baixe um arquivo . STL para o fixture/template (https://osf.io/54rm3/files/osfstorage).

NOTA: Para alguns. STL, consulte este repositório (https://osf.io/54rm3/files/osfstorage). - Se algum ajuste for necessário, baixe o arquivo . SDLRD do mesmo repositório, faça ajustes de projeto no software CAD proprietário e exporte-o como um arquivo . STL. Como alternativa, crie um modelo em um software CAD de código aberto e exporte um arquivo . STL.

NOTA: Para alguns. SDLRD ou . Exemplos de design FCSTD, consulte este repositório (https://osf.io/54rm3/files/osfstorage). - Abra o software de fatiamento (por exemplo, Elegoo Cura) e importe o arquivo . STL. Selecione o objeto a ser impresso em 3D e clique na parte inferior do painel de fatias. Salve o arquivo. gcode e salve-o em um cartão micro-SD. Retire o cartão micro-SD.

- Ligue a impressora 3D FDM. Coloque o cartão micro-SD. Na tela, selecione preparar | pré-aquecer | PLA. Selecione Voltar | imprimir. Selecione o arquivo .gcode e toque em imprimir.

- Deixe a máquina imprimir a peça em 3D.

- Após a conclusão da impressão 3D, remova a peça impressa e corte qualquer peça de suporte usando um alicate.

- Lixe a peça, onde houver arestas grossas, e marque as áreas a serem perfuradas com um marcador.

- Faça furos na geometria impressa em 3D usando uma furadeira manual (Figura 2B).

CUIDADO: Use luvas de segurança e óculos de segurança. - Passe os parafusos pelos orifícios da peça impressa em 3D usando uma chave de fenda (Figura 2C).

- Baixe um arquivo . STL para o fixture/template (https://osf.io/54rm3/files/osfstorage).

- Forme a estrutura 3D do/NiTi usando o acessório e as ferramentas manuais. Passe o fio pelos orifícios e dobre-o sobre os parafusos passo a passo. Se necessário, dobre o fio usando ferramentas manuais (Figura 2D,E).

- Segure NiTi/e passe-o pelo orifício central. Em seguida, dobre/dobre o tubo de usando uma pinça ou alicate ao redor de todos os parafusos para formar a forma desejada (Figura 2E).

- Desaperte os parafusos. Aqueça para amolecer o acessório impresso em 3D (da etapa 1.2) usando uma pistola de solda.

- Use uma tesoura para cortar a peça impressa em 3D. Remova a peça 3D indesejada usando uma pinça ou alicate (Figura 2F).

- Trate termicamente a estrutura/estrutura de NiTi/(Figura 2G).

- Ligue o tubo do forno e monitore a temperatura usando um termopar. Quando a temperatura atingir 500 °C, coloque a estrutura de/NiTi no forno por 3 min.

NOTA: Use luvas de alta temperatura, jaleco e protetor facial de segurança. - Monitore a temperatura usando termopares tipo K, colocando o termômetro no forno tubular.

- Retire a estrutura de NiTi/usando um gancho após 3 min (Figura 2H) e tempere-a em água destilada.

- Ligue o tubo do forno e monitore a temperatura usando um termopar. Quando a temperatura atingir 500 °C, coloque a estrutura de/NiTi no forno por 3 min.

- Gravar os tubos de cobre sacrificiais (Figura 2I).

- Pese o persulfato de amônio em uma balança. Pese a água em um recipiente de vidro também. Misture-os de forma que o peso do persulfato de amônio seja 23% do peso da água.

NOTA: Faça este processo dentro da hotte e use um jaleco, vidro de segurança e luvas de segurança. - Adicione persulfato de amônio para obter uma proporção de peso de 23% (persulfato de amônio para água). Agitar a solução com um agitador de vidro até que o persulfato de amónio se dissolva.

NOTA: Faça este processo dentro da hotte e use um jaleco, vidro de segurança e luvas de segurança. - Mergulhe os quadros de NiTi/da etapa 1.3 na solução por ~8 h para gravar o cobre (Figura 2I).

NOTA: Faça este processo dentro da hotte e use um jaleco, vidro de segurança e luvas de segurança. - Monitore visualmente a gravação de cobre. Se não estiverem totalmente gravados, descarte o condicionador, produza o novo ácido (consulte as etapas 1.5.1 e 1.5.2) e despeje o novo no recipiente.

- Se o cobre estiver totalmente gravado, retire-o com uma pinça (Figura 2J) e lave a estrutura de NiTi liberada em água destilada enxaguando-a três vezes. Consulte a Figura 1B para obter um exemplo de um quadro de NiTi liberado após essas etapas.

- Ligue o microscópio. Coloque o fio de NiTi sob o microscópio; Procure por qualquer curvatura ou dimensões indesejáveis.

- Pese o persulfato de amônio em uma balança. Pese a água em um recipiente de vidro também. Misture-os de forma que o peso do persulfato de amônio seja 23% do peso da água.

2. Cobrindo as laterais do quadro com filmes ou tecido

- Centrifugar o elastômero de poliuretano aromático (o policarbonato de uretano é uma alternativa, consulte a Tabela de Materiais; o protocolo completo é fornecido em outro lugar6).

- Coloque um wafer de silício de 4 polegadas na máquina de plasma de oxigênio e trate-o por 2 min. Em seguida, remova o wafer.

- Abra o dessecador a vácuo e despeje algumas gotas do silano (C8H4Cl3F13Si; consulte a Tabela de Materiais) em um recipiente de plástico no dessecador.

- Coloque o wafer no dessecador, feche a tampa e aplique vácuo no dessecador.

- Feche a válvula do exsicador e desligue a bomba de vácuo.

- Deixe o dessecador por 2 h, depois retire o wafer de silício.

- Coloque o wafer no revestidor giratório, centralize-o e despeje um pouco de elastômero de poliuretano aromático ou alifático dissolvido em DMAc (consulte a Tabela de Materiais) em seu centro.

- Gire a bolacha; em seguida, retire o wafer e coloque-o na estufa a 80 °C durante 2 h, sob uma hotte.

- Após 2 h, retire o wafer e retire o filme curado com uma pinça (use os dedos se necessário).

- Corte o filme descascado em pedaços menores usando uma tesoura.

- Pressione a quente os filmes de elastômero de poliuretano aromático nas armações de NiTi.

- Projete um espaçador para o procedimento de processamento térmico.

- Use o software CAD proprietário ou de código aberto para projetar o espaçador, exporte o . STL no ambiente e divida o objeto para criar arquivos gcode (consulte a etapa 1.2.3). Como alternativa, baixe e use o design do espaçador fornecido (https://osf.io/54rm3/files/osfstorage).

- Inicie a impressão 3D do espaçador abrindo o . STL ao fatiar o software (por exemplo, CHITUBOX), Como alternativa, siga as etapas de impressão 3D em 1.2.4, 1.2.5 em vez de 2.2.4, 2.2.5 e 2.2.6.

NOTA: O espaçador fabricado nas últimas etapas terá maior durabilidade. - Escolha o objeto a ser impresso em 3D, clique no painel de fatias e salve o arquivo em um arquivo . CBT em um pendrive.

- Coloque o pendrive na impressora 3D SLA, despeje a resina de fotopolímero no recipiente da impressora 3D, ligue a impressora 3D, escolha imprimir e aperte o sinal do triângulo para iniciar o processo de impressão 3D.

- Após o término do processo de impressão 3D, remova o espaçador da mesa de impressão, coloque-o por 10 minutos dentro do sistema UV LED, depois lave-o em água e guarde-o para as próximas etapas.

- Abra a prensa térmica.

- Lamine o filme de elastômero de poliuretano no espaçador (Figura 2K) e coloque o fio/estrutura de NiTi ao redor do espaçador e em cima do filme. Laminar uma segunda camada de filme no fio. Defina a temperatura em 240 ° F (se desejar, adicione camadas adicionais de elastômeros entre as duas camadas ou entre o poliuretano e o espaçador para evitar aderência).

- Feche a parte superior da prensa e trave-a; espere 60 s.

- Repita o mesmo processo de prensagem térmica para o outro lado da estrutura de arame de NiTi e o espaçador.

- Corte as partes extras do filme colado com uma tesoura (Figura 2L).

- Como alternativa à colagem de materiais termoplásticos, cubra a estrutura de arame de NiTi costurando tecidos PET.

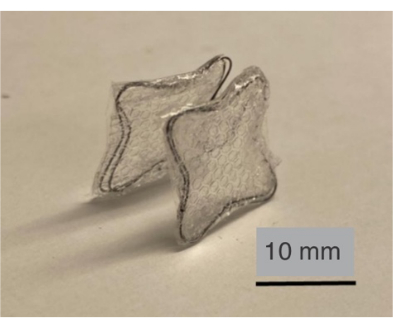

NOTA: A Figura 3 mostra o quadro coberto por camadas de um polímero hemocompatível. Aqui, as camadas incluem uma camada adicional de polidimetilsiloxano micropadronizado que é imprensada entre elas.

3. Testando a implantação do quadro

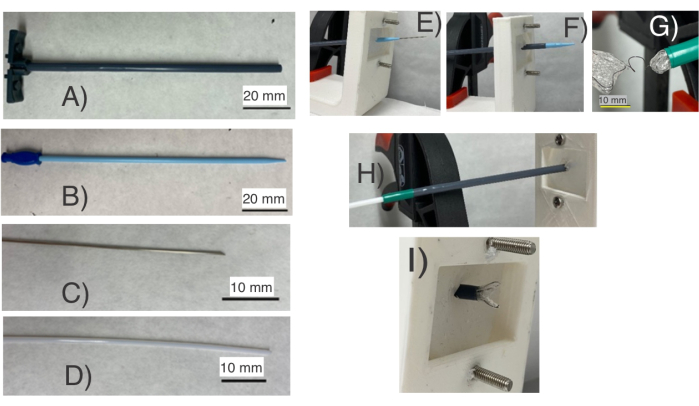

- Segure um cateter FR 12 com a mão (Figura 4A) e passe-o por um dilatador e uma agulha (Figura 4B,C).

- Prenda uma peça de silicone no suporte (Figura 4E).

- Usando a agulha e o dilatador, faça um orifício na peça de silicone (Figura 4E).

- Passe o cateter pelo orifício gradualmente (Figura 4F) e retraia o dilatador e a agulha.

- Dobre a estrutura de NiTi e empurre-a através da extremidade proximal do cateter (Figura 4G).

- Empurre a estrutura em direção à extremidade distal do cateter usando a haste de politetrafluoretileno (PTFE) (Figura 4D).

- Desaloje o primeiro lado do quadro de NiTi (Figura 4I).

- Retraia o coletor (Figura 4H) e desaloje o segundo lado da estrutura de NiTi do outro lado da borracha de silicone (Figura 5).

- Examine a estrutura sob o microscópio para verificar se há qualquer tipo de falha ou deformações indesejadas.

Resultados

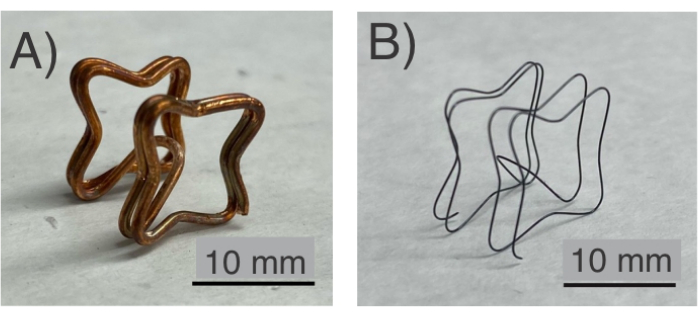

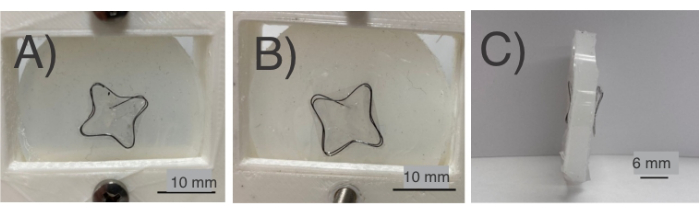

As armações de NiTi foram moldadas em várias topologias usando acessórios de plástico de baixo custo e ferramentas manuais (Figura 1). Nas etapas de protocolo 1.1 a 1.4 (Figura 1A), os quadros NiTi/foram formados em topologias complexas. Seguindo a etapa 1.5 do protocolo, o foi gravado para liberar os quadros de NiTi (Figura 1B). Aqui, a luminária de foi completamente gravada, permitindo que a estrutura de NiTi fosse liberada usando gabaritos/luminárias de baixo custo que foram impressas em 3D (etapa 1.2). Depois de confirmar a formação bem-sucedida do NiTi, sua utilidade é testada seguindo as seções 2 e 3 do protocolo. Posteriormente, um filme de poliuretano, hemocompatível16 (Figura 3), foi aplicado em ambos os lados da armação seguindo a seção 2 do protocolo (Figura 3). O quadro de NiTi, agora revestido com filmes de poliuretano, foi avaliado como um oclusor capaz de ancorar no septo atrial. Essa funcionalidade foi testada seguindo a seção 3 do protocolo, avaliando o desempenho mecânico da topologia do quadro de NiTi na implantação (Figura 3).

Para testar o quadro/oclusor de NiTi, foi seguido o protocolo seção 3, que simula o desdobramento por meio de um cateter FR-12 (Figura 4). Os quadros de NiTi mantiveram sua forma após a implantação. Na seção 3 do protocolo, os quadros/oclusores de NiTi foram passados através de um cateter FR-12 (Figura 1 e Figura 4A) e implantados em uma parte de silicone representando o septo interatrial. Durante esse processo, um dilatador (Figura 4B) e uma agulha (Figura 4C) perfuraram a membrana de silicone (Figura 4E). O cateter foi então inserido através do septo (Figura 4F). Usando uma haste de PTFE (Figura 4D), o oclusor (Figura 4G) foi passado através do cateter (Figura 4H) e eventualmente desalojado com a haste (Figura 4I). A conclusão bem-sucedida deste teste permite que o dispositivo seja implantado no septo de silicone (Figura 5A-C). Os aspectos mais significativos desses resultados são os quadros de NiTi complexos e flexíveis, combinados com seus baixos custos de fabricação e o breve tempo de fabricação que exigem. Formas complexas (Figura 3) podem ser formadas usando tubos de cobre e técnicas de fabricação de baixo custo. Além disso, o tempo de fabricação de uma estrutura funcional de NiTi é notavelmente curto, normalmente levando apenas cerca de 10 horas.

Figura 1: Estrutura de NiTi. (A) Antes do processo de gravação, a estrutura de NiTi é confinada em um acessório de. (B) A amostra final da estrutura de NiTi após tratamento térmico e gravação. Clique aqui para ver uma versão maior desta figura.

Figura 2: Projeto de uma estrutura/protótipo de NiTi. (A) O fio de NiTi é alinhado em um tubo de cobre, (B) Impresso/acessório em 3D é usado para formar furos sendo perfurados no acessório impresso em 3D (os furos também podem ser projetados na peça com antecedência), (C) Os parafusos são colocados nos orifícios, (D) o fio de NiTi/é passado pelo orifício central, (E) O fio de NiTi / dobrado em torno dos parafusos, (F) A estrutura de NiTi / é removida do acessório, (G) A estrutura é colocada em um forno, (H) A estrutura de cobre / NiTi é removida após o processo de tratamento térmico, (I) a estrutura de cobre / NiTi é imersa no corrosivo, (J) a estrutura de NiTi é liberada após a gravação do cobre, (K) O poliuretano termoplástico cobre o laço superior do fio NiTi, enquanto colocado em um espaçador antes da prensagem a quente, e (L) O poliuretano termoplástico é prensado a quente e delimitado em ambos os lados da estrutura e as peças extras são cortadas. Clique aqui para ver uma versão maior desta figura.

Figura 3: Estrutura de NiTi coberta por um elastômero hemocompatível. Aqui, o filme de poliuretano serve como um oclusor / filme a ser ancorado em um septo (um filme polimérico adicional é imprensado entre os filmes de poliuretano). Clique aqui para ver uma versão maior desta figura.

Figura 4: Teste de quadros/oclusor de NiTi para oclusão de defeito septal usando uma configuração de cateter para um teste de implantação primária. Consiste em (A) um cateter FR-12, (B) um dilatador, (C) uma agulha e (D) uma haste de PTFE. (E) O dilatador e a agulha são usados para perfurar uma membrana de silicone que representa o septo, e o cateter é inserido através da membrana septal (F) (Silicone). Em seguida, (G) o oclusor é passado através do cateter e (H) desalojado usando a haste de PTFE. Esta configuração avalia se a armação tem a forma correta para compressão e (I) auto-expansão necessária para implantação através de um cateter Fr-12. O teste auxilia na localização das topologias de fios NiTi adequadas para implantação. Clique aqui para ver uma versão maior desta figura.

Figura 5: Quadros de NiTi após a colocação no silicone (imitando o septo interatrial). Várias partes são mostradas, como (A) vista frontal da estrutura de NiTi colocada na amostra de silicone; (B) vista traseira da estrutura de NiTi colocada na amostra de silicone; (C) vista lateral da estrutura de NiTi colocada no septo de silicone. A moldura e o filme cobriram com sucesso os dois lados. Clique aqui para ver uma versão maior desta figura.

Discussão

Neste protocolo, várias etapas requerem atenção meticulosa, como tratamento térmico (recozimento), gravação e design de luminárias impressas em 3D. Grandes variações de temperatura a partir de 500 °C 17 ou o tempo de recozimento do NiTi podem ser prejudiciais para a superelasticidade do fio de NiTi e para a obtenção das formas desejadas18. O tratamento térmico com condições imprecisas (temperatura e tempo) também pode levar à perda da propriedade superelástica19. O processo de gravação requer uma quantidade suficiente de persulfato de amônio para liberar as molduras com as formas corretas20. Retirar a estrutura de NiTi antes que o processo de gravação seja concluído pode resultar em deformações indesejáveis da estrutura de NiTi. Finalmente, os acessórios impressos em 3D podem ajudar a dobrar as estruturas de NiTi/arame e melhorar o desempenho das estruturas nas implantações. Eles geralmente exigem várias iterações para ajustar a flexibilidade dos quadros.

Uma variável importante para o processo de fabricação de estruturas é a temperatura do tratamento térmico, que pode variar dependendo do tipo de forno utilizado. Nos experimentos atuais, foi utilizado o Forno Split Série 3210 da Applied Test Systems. Aqui, a temperatura do forno atinge 500 °C e, em seguida, trata as amostras termicamente por 3 min. No entanto, o uso de diferentes fornos ou tipos de fios de NiTi pode exigir ajustes na temperatura e na duração do aquecimento. Além disso, pode-se explorar modificações no uso de tubos de cobre com vários diâmetros com base na espessura dos fios de NiTi. Tubos de cobre excessivamente grossos requerem força excessiva. Nesses casos, o emprego de ferramentas manuais de dobra de arame pode ajudar na modelagem de fios de NiTi.

Outro desafio é manter a temperatura ideal durante o tratamento térmico. Uma pequena variação pode levar a um desempenho mecânico indesejável; No entanto, em um método tradicional, um acessório de metal pode melhorar a uniformidade da distribuição de temperatura. Alcançar tolerâncias apertadas nos fios de NiTi pode ser um desafio em comparação com um acessório de metal tradicional. Se alguém trabalha com amostras/quadros maiores, serão necessários fornos maiores, o que pode ser caro. Além disso, se existir uma grande quantidade de cobre para o processo de gravação, a corrosão pode precisar de quantidades maiores de corrosão com custo adicional20. Finalmente, este método, ao contrário do método tradicional, requer um processo de corrosão química com processos e custos adicionais. Alcançar raios de curvatura muito pequenos pode ser um desafio devido ao uso de tubos de cobre.

Seguir a seção 1 do protocolo permitiu a fabricação de formas complexas a um custo mínimo. Essa adaptabilidade é vantajosa para prototipagem e personalização da fabricação de implantes médicos. A técnica proposta elimina a necessidade de acessórios de metal usinados comumente obtidos com os métodos existentes, o que é proibitivo em termos de custo. O método acelera a prototipagem de estruturas de NiTi. A incorporação de polímeros impressos em 3D de baixo custo e a eliminação da necessidade de acessórios tornam o processo mais eficiente em termos de tempo em comparação com os métodos tradicionais21. Este método é especialmente adequado para um pequeno ambiente de laboratório para pesquisa de novas estruturas.

As seções 2 e 3 do protocolo podem ser usadas para eliminar ou verificar rapidamente os quadros fabricados usando o protocolo 1. Conforme mostrado na Figura 4 e na Figura 5, esses protocolos podem ser usados para avaliar, mediante adição de outras partes a uma armação, se o implante pode ser implantado através de um cateter ou não. Embora essas etapas (como mostrado na Figura 5) justifiquem estudos completos para testes regulatórios/de segurança12,13, uma falha (peças quebradas ou deformadas) pode eliminar os projetos de estrutura insatisfatórios. Por exemplo, na Figura 5, observa-se que todos os componentes básicos do protótipo/implante ou do sistema de entrega (filmes, estrutura de NiTi e cateter) não apresentaram sinais visuais de falha. Essas informações podem ser usadas como feedback para a iteração de diferentes quadros por meio da seção 1 do protocolo, que por sua vez permite o rápido desenvolvimento de topologias/projetos complexos para quadros NiTi.

Este método abre caminho para pesquisas futuras, incluindo prototipagem e estudo da mecânica de fios/armações de NiTi a serem usados em dispositivos médicos autoexpansíveis. A proteção natural do cobre durante o recozimento permite o uso de técnicas como o recozimento em banho de sal sem preocupações com a contaminação química do NiTi. O método demonstrado pode se integrar a outras tecnologias de fabricação, como processos computadorizados de formação de fios. Essa integração reduzirá significativamente o custo de prototipagem de quadros/estruturas de NiTi para dispositivos médicos.

Divulgações

Os autores declaram não haver conflitos de interesse.

Agradecimentos

A pesquisa relatada nesta publicação foi apoiada pelo Instituto Nacional de Imagens Biomédicas e Bioengenharia dos Institutos Nacionais de Saúde sob o número de prêmio R21EB030654. O conteúdo é de responsabilidade exclusiva dos autores e não representa necessariamente as opiniões oficiais dos Institutos Nacionais de Saúde. S. Alaie e J. Mata também agradecem ao Departamento de Engenharia Mecânica e Aeroespacial e à Faculdade de Engenharia da Universidade Estadual do Novo México por seu apoio. Os autores agradecem a Oscar Lara e Angel de Jesus Zuniga Ramirez por suas contribuições na geração da Figura 2 e na edição das referências. Os autores também agradecem a Andrea Gonzalez Martinez e Jesus Armando Gil Parra por suas contribuições para as demonstrações em vídeo.

Materiais

| Name | Company | Catalog Number | Comments |

| 304 SS Hypotubes Generic Name: Needle | Tegra Medical | ||

| 3D printed frame for testing Generic Name: PLA filament | R3D | ||

| 3D printed polymeric part for heat press Generic Name: PLA filament | R3D | ||

| Ammonium Persulfate Generic Name: Ammonium Persulfate | Sigma-Aldrich | ||

| Chronoflex AR 22% Generic Name: Polyurethane | AdvanSource biomaterials | aromatic polycarbonate urethane elastomer | |

| Copper Web Type Electrodes (1.00 mm x 400 mm) Generic Name: Copper Tube | Holepop edm supplies &electrodes | ||

| Dilator Generic Name: Dilator | QOSINA | ||

| Ecoflex 00-30 Generic Name: Ecoflex 00-30 | Smooth-on | silicone | |

| Fr 12 or 13 Catheter Generic Name: Sheath | QOSINA | ||

| Nickel Titanium Wire (0.008) Generic Name: NiTi Wire | Malin Co. | ||

| PTFE Teflon rod 1/8" Diameter x 36" Generic Name: Polytetrafluoroethylene | Sterling Seal & Supply, Inc. (STCC) | ||

| Tecoflex Generic Name: Thermoplastic Polyurethane | Lubrizol | aliphatic polyurethane elastomer | |

| Trichloro(1H,1H,2H,2H-tridecafluoro-n-octyl)silane Generic Name: C8H4Cl3F13Si | Sigma-Aldrich | ||

| Dimethylacetamide (DMAC) Generic Name: Dimethylacetamide | Sigma-Aldrich | ||

| SOLIDWORKS Generic Name: Proprietary CAD software | Dassault Systèmes | ||

| FreeCAD Generic Name: Open Source CAD software | freecad.org | ||

| ABS Like Photopolymer Resin Generic Name: Photopolymer Resin | ELEGOO |

Referências

- Smith, S., Hodgson, E. Shape setting nitinol. Proc of the Mater Process Med Devices Conf. , 266-270 (2004).

- Kapoor, D. Nitinol for medical applications: A brief introduction to the properties and processing of nickel titanium shape memory alloys and their use in stents. Johnson Matthey Tech Rev. 61 (1), 66-76 (2017).

- Viscuso, S., Gualandris, S., De Ceglia, G., Visentin, V. Shape memory alloys for space applications. Shape Mem Alloy Eng. , Elsevier. 609-623 (2021).

- Liu, X., Wang, Y., Yang, D., Qi, M. The effect of ageing treatment on shape-setting and superelasticity of a nitinol stent. Mater Charact. 59 (4), 402-406 (2008).

- Dulal, H., Swan, T., Al'aref, S. J., Alaie, S. Low-cost prototyping of nitinol wires/frames using polymeric cores and sacrificial fixtures with application in individualized frames anchoring through the atrial septum. Sci Rep. 13, 21853(2023).

- Alaie, S., Robinson, S. S., Amiri Moghadam, A. A., Auge, J. Advanced manufacturing of patient specific occluders for the left atrial appendage with minimally invasive delivery. Adv Eng Mate. 22, 1901074(2020).

- Robinson, S. S., et al. Patient-specific design of a soft occluder for the left atrial appendage. Nat Biomed Eng. 2, 8-16 (2018).

- Amiri Moghadam, A. A., et al. Toward development of inflatable stents with application in endovascular treatments. Adv Funct Mater. 28 (51), 9(2018).

- Chen, Y. Design, parameter optimization and in vitro evaluation of implantable medical devices. , University of Pittsburgh. (2018).

- Bernini, M., et al. Oversizing of self-expanding nitinol vascular stents-a biomechanical investigation in the superficial femoral artery. Journal of the Mechanical Behavior of Biomedical Materials. 132, 105259(2022).

- Bernini, M., et al. Surface finishing of n itinol for implantable medical devices: A review. J Biomed Mater Res Part B Appl Biomater. 110 (12), 2763-2778 (2022).

- Funk, K. A., Hampshire, V. A., Schuh, J. C. Nonclinical safety evaluation of medical devices. Toxicol Pathol. , CRC Press. 95-152 (2018).

- U.S. Food and Drug Administration. Non-clinical engineering tests and recommended labeling for intravascular stents and associated delivery systems - Guidance for industry and FDA staff. U.S. Food and Drug Administration. , Available from: https://www.fda.gov/regulatory-information/search-fda-guidance-documents/non-clinical-engineering-tests-and-recommended-labeling-intravascular-stents-and-associated-delivery (2018).

- Rokicki, R., Hryniewicz, T., Pulletikurthi, C., Rokosz, K., Munroe, N. Towards a better corrosion resistance and biocompatibility improvement of nitinol medical devices. J Mat Eng Perform. 24, 1634-1640 (2015).

- Hryniewicz, T., Rokicki, R. Modification of nitinol biomaterial for medical applications. World Scientific News. (96), 35-58 (2018).

- Handa, H., et al. Hemocompatibility comparison of biomedical grade polymers using rabbit thrombogenicity model for preparing nonthrombogenic nitric oxide releasing surfaces. J Mater Chem B. 2 (8), 1059-1067 (2014).

- Li, P., Wang, Y., Meng, F., Cao, L., He, Z. Effect of heat treatment temperature on martensitic transformation and superelasticity of the Ti49Ni51 shape memory alloy. Materials. 12 (19), 2539(2019).

- Duerig, T., Pelton, A., Stöckel, D. An overview of nitinol medical applications. Mat Sci and Eng: A. 273, 149-160 (1999).

- Kwok, D., Schulz, M., Hu, T., Chu, C., Chu, P. Surface treatments of nearly equiatomic niti alloy (nitinol) for surgical implants, biomedical engineering. Trends in Mater Sci. , 269-282 (2011).

- Williams, K. R., Gupta, K., Wasilik, M. Etch rates for micromachining processing-part ii. II. J of Microelectromech Syst. 12 (6), 761-778 (2003).

- Yip, M. C., et al. Low-cost and rapid shaping of nitinol for medical device prototyping. ASME Open J of Eng. 2, 021027(2023).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados

Usamos cookies para melhorar sua experiência em nosso site.

Ao continuar usando nosso site ou clicando em 'continuar', você concorda em aceitar nossos cookies.