Method Article

최소 침습 임플란트에 적합한 소형 폼 팩터를 갖춘 자체 팽창 NiTi 프레임의 신속한 형성 및 테스트

요약

이 작업은 희생 설비를 사용하여 소형 폼 팩터로 니티놀 와이어/프레임을 형상 설정하기 위한 저비용 제조 기술을 보여줍니다. 이 기술은 복잡한 모양의 최소 침습 임플란트를 위해 설계된 자체 확장 프레임의 제작을 위해 입증되었습니다.

초록

NiTiNOL(일반적으로 니티놀 또는 NiTi라고 함) 와이어는 형상 기억이 뛰어나고 초탄성 특성이 특징이며, 형상 세팅은 비용이 많이 드는 공정인 경우가 많습니다. 이 공정의 단계 중 열처리는 형상 설정을 위해 고온에 노출되어야 합니다. 전통적으로 이러한 목적으로 금속 고정 장치가 사용됩니다. 그러나 제조 비용이 상당할 수 있으므로 프로토타입을 반복하는 데 적합하지 않습니다. 이 작업은 값비싼 고정 장치의 필요성을 제거하는 구리 튜브로 만든 희생 고정 장치를 사용하는 최근에 도입된 접근 방식을 보여줍니다. 이 구리 튜브는 복잡한 형상을 형성할 수 있으며 제조 공정의 다양한 단계를 위한 발판을 제공합니다. 또한 과황산암모늄은 선택적 구리 에칭에 사용되어 NiTi 프레임의 생산을 단순화합니다. 이 연구의 결과는 이 기술의 효과를 확인하고 자체 팽창 프레임을 위한 NiTi 와이어의 성공적인 형상 설정을 보여줍니다. 이 방법론은 향후 연구를 위한 길을 열어 다양한 애플리케이션, 특히 의료 기기 애플리케이션을 위한 NiTi 와이어프레임의 신속한 프로토타이핑을 가능하게 합니다.

서문

NiTi 와이어는 의료용 임플란트에 널리 사용되지만 장치 제조 시 초기 형상 설정 프로세스가 필요합니다1. NiTi는 카테터 튜브, 가이드와이어, 석재 회수 바구니, 필터, 바늘, 치과 파일 및 기타 수술 기구를 포함한 다양한 장치로 만들어집니다2. NiTi의 생체 적합성, 초탄성 및 피로 저항성은 이러한 응용 분야에 적합합니다. 또한 자동차 및 항공 우주 산업에 적용됩니다3.

NiTi는 형상 세팅에 필요한 높은 비용과 복잡한 프로세스로 인해 사용이 제한적입니다. 형상 설정 과정에서 NiTi 구조는 전통적으로 고정 장치4에 갇혀 있는 동안 고온(약 500°C)에 노출됩니다. 이러한 상승된 온도와 형상 설정 공정 중 응력으로 인해 기계적 강도가 높은 고정 장치가 필요합니다. 이것이 일반적인 고정 장치가 일반적으로 금속1로 만들어지는 이유입니다. 따라서 일반적으로 가공되는 금속 설비를 사용하면 비용이 증가하고 NiTi 구조의 신속한 프로토타이핑 및 테스트에 문제가 발생합니다. 한 가지 대안적인 접근법은 핀과 플레이트1로 구성된 재구성 가능한 고정구를 사용하는 것인데, 이는 프로세스를 단순화한다. 그러나 이 프로세스는 복잡한 형상을 형성하는 데 제한이 있습니다. 따라서 저비용 재료와 제조를 사용한 저비용의 형상 세팅 공정은 NiTi 프레임을 형상 세팅해야 하는 연구에 매우 바람직합니다.

NiTi의 신속한 프로토타이핑에 대한 요구를 해결하기 위해 최근 저가의 3D 프린팅 부품과 형상 세팅 NiTi 와이어5를 위한 제조 기술을 활용하는 프로토콜을 도입했습니다. 이 방법은 최소한의 질량으로 희생 설비를 통합합니다. 이 고정 장치는 와이어 형성 및 형상 설정(열처리) 공정 중에 NiTi 와이어를 고정하는 데 도움이 되는 것으로 나타났습니다. 구리 튜브는 접근하기 쉽고 저렴한 재료로 사용되었습니다. 보강 희생 설비로 작용하며 표준 와이어 굽힘 기술은 복잡한 구조물의 형상을 설정하는 데 사용할 수 있습니다. 황동 튜브를 대안으로 사용할 수 있음이 관찰되었습니다. 과황산 암모늄은 어닐링 공정 후 구리의 선택적 에칭을 위해 최종 단계에서 사용되었습니다. 이 단계는 마침내 형상 세트 NiTi 와이어를 해제했습니다. 이 접근 방식은 희생 구조를 스페이서로 혁신적으로 사용하는 방법을 보여줍니다. 이 접근 방식을 적층 제조와 결합하면 복잡한 형상을 제작할 수 있습니다.

체외 배포 테스트는 카테터를 통해 배포되도록 설계된 자체 확장 프로토타입 임플란트의 타당성을 평가하기 위한 기본 테스트 중 하나입니다. 이러한 검사에는 자가 확장 임플란트가 필요한 치수의 외피/카테터를 성공적으로 통과할 수 있는지 평가하는 것이 포함됩니다. 이러한 테스트는 다양한 경피적 장치 또는 임플란트 프로토타입에 사용되었습니다. 몇 가지 예로는 좌심방 부속기 폐색체 6,7, 소프트 스텐트8, NiTi 유동 전환기9 및 NiTi 스텐트10이 있습니다. 이러한 연구는 카테터를 통해 자가 확장될 수 있는 복잡한 토폴로지를 가진 NiTi 프레임을 신속하게 제작하기 위한 방법론의 필요성을 강조하여 경피적 임플란트에 대한 예비 요구 사항을 충족할 수 있습니다.

이 백서의 목적은 비용 효율적이고 잘 만들어진 제조 방법을 간략하게 설명하고 각 프로세스에 대한 자세한 단계별 가이드를 제공하는 것입니다. 임플란트에 적합한 다양한 자체 팽창 NiTi 와이어 프레임을 시연하는 데 중점을 두고 저렴하고 효율적인 기술을 사용하여 복잡한 토폴로지를 생산하는 데 필요한 방법의 주요 측면을 분석합니다. 이 논문에는 이러한 프레임을 테스트하고 심방 중격으로의 경셉트 임플란트 전달을 시뮬레이션하는 벤치탑 설정에서 Fr-12 카테터를 통해 배포하는 작업이 포함되어 있습니다. 이 테스트는 이전 작업 6,8에서 사용하는 기본 테스트와 유사합니다. 이 방법은 카테터를 통과한 후 프로토타입 자체 확장 프레임을 배치할 수 있는 능력을 보여주었습니다. 궁극적으로 이 방법론은 NiTi 프레임에 대한 특정 토폴로지/설계가 특정 카테터를 통해 배포하기 위한 예비 기계적 요구 사항을 충족할 수 있는지 결정하는 데 도움이 될 수 있습니다.

이 작업은 NiTi 프레임의 프로토타입 제작과 토폴로지 및 적합성의 기본 특성화에 초점을 맞추고 있지만, 임플란트 개발을 위해서는 다양한 다른 특성화11 및 규제 안전 테스트12,13가 필요합니다. 일부 특성화에는 표면 특성/화학14, 부식14, 피로 해석13, 혈 적합성13 및 생체 적합성15의 특성화가 포함됩니다.

프로토콜

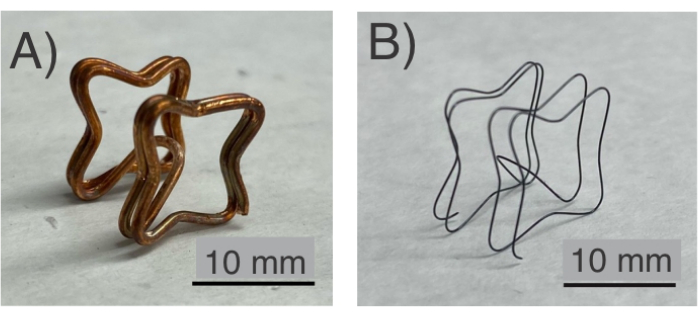

참고: 이 프로토콜에 사용된 모든 재료와 관련된 자세한 내용은 재료 표를 참조하십시오. 그림 1A 는 구리/NiTi 프레임의 예를 보여줍니다. 안전 장갑을 사용하십시오.

1. NiTi 프레임/프로토타입 설계 반복

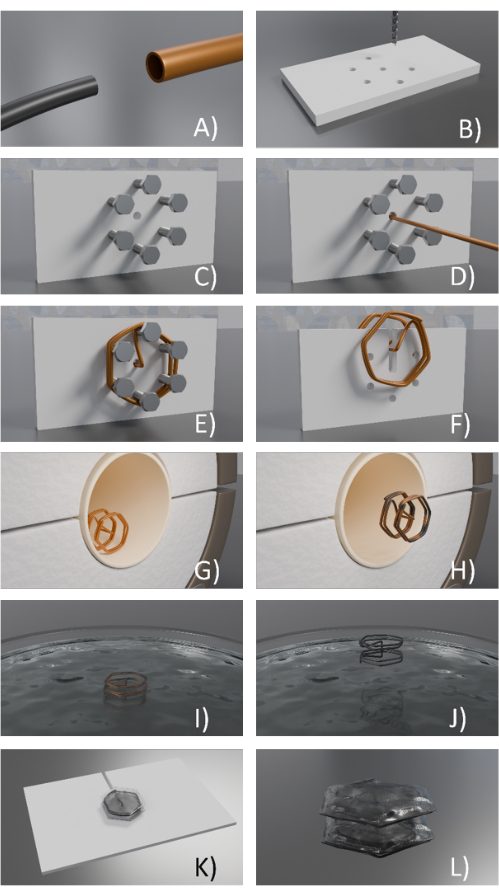

- NiTi 와이어를 구리 튜브(또는 황동 튜브) 내부에 정렬합니다. 그림 2A).

- NiTi 와이어(0.008인치) 및 구리 튜브(OD 1.00mm x 400mm)를 선택합니다.

- 스테레오스코프를 켜고 모니터에서 NiTi를 시각적으로 보고 조작하면서 구리를 확인합니다. 튜브 내부에 와이어를 정렬합니다. 와이어를 튜브에 완전히 밀어 넣습니다.

- 3D 프린팅된 설비를 준비합니다(그림 2B-D).

- 하나를 다운로드하십시오. 설비/템플릿에 대한 STL 파일(https://osf.io/54rm3/files/osfstorage).

참고: 일부 . STL 파일 예제는 이 저장소(https://osf.io/54rm3/files/osfstorage)를 참조하세요. - 조정이 필요한 경우 를 다운로드하십시오. SDLRD 파일을 동일한 저장소에서 복사하고 적절한 CAD 소프트웨어에서 설계를 조정한 다음 . STL 파일. 또는 오픈 소스 CAD 소프트웨어에서 모델을 만들고 . STL 파일.

참고: 일부 . SDLRD 또는 . FCSTD 설계 예는 이 저장소(https://osf.io/54rm3/files/osfstorage)를 참조하십시오. - 슬라이싱 소프트웨어(예: Elegoo Cura)를 열고 . STL 파일. 3D 프린팅할 개체를 선택하고 슬라이스 창의 아래쪽을 클릭합니다. 파일을 저장합니다. gcode를 만들고 micro-sd 카드에 저장합니다. 마이크로 SD 카드를 당겨 빼냅니다.

- FDM 3d 프린터를 켭니다. 마이크로 SD 카드를 넣습니다. 화면에서 prepare (준비) | preheat (예열) | PLA입니다. 뒤로| 인쇄를 선택합니다. .gcode 파일을 선택한 다음 인쇄를 누릅니다.

- 부품을 3D 프린팅하도록 기계를 그대로 둡니다.

- 3D 프린팅 완료 후 프린팅된 부품을 제거하고 펜치를 사용하여 지지 부품을 자릅니다.

- 거친 모서리가 있는 부분을 정리하고 마커로 드릴링할 영역을 표시합니다.

- 핸드 드릴을 사용하여 3D 프린팅된 형상에 구멍을 뚫습니다(그림 2B).

주의 : 안전 장갑과 보안경을 사용하십시오. - 드라이버를 사용하여 3D 프린팅된 부품의 구멍을 통해 나사를 통과시킵니다(그림 2C).

- 하나를 다운로드하십시오. 설비/템플릿에 대한 STL 파일(https://osf.io/54rm3/files/osfstorage).

- 고정 장치와 수공구를 사용하여 Cu/NiTi의 3D 구조를 형성합니다. 와이어를 구멍에 통과시키고 나사 위로 단계적으로 구부립니다. 필요한 경우 수공구를 사용하여 와이어를 구부립니다(그림 2D,E).

- NiTi/Cu를 잡고 중앙 구멍에 통과시킵니다. 그런 다음 핀셋이나 플라이어를 사용하여 모든 나사 주위를 Cu 튜브를 접거나 구부려 원하는 모양을 만듭니다(그림 2E).

- 나사를 푸십시오. 납땜 건을 사용하여 3D 프린팅 고정 장치(1.2단계부터)를 부드럽게 가열합니다.

- 가위를 사용하여 3D 프린팅 부품을 자릅니다. 핀셋 또는 플라이어를 사용하여 원하지 않는 3D 부품을 제거합니다(그림 2F).

- NiTi/Cu 구조/프레임을 열처리합니다(그림 2G).

- 퍼니스 튜브를 켜고 열전대를 사용하여 온도를 모니터링합니다. 온도가 500°C에 도달하면 Cu/NiTi 프레임을 퍼니스에 3분 동안 넣습니다.

알림: 고온 장갑, 실험복 및 안전 안면 보호대를 사용하십시오. - 온도계를 관상로에 배치하여 K형 열전대를 사용하여 온도를 모니터링합니다.

- 3분 후 후크를 사용하여 NiTi/Cu 프레임을 꺼내고(그림 2H) 증류수에 담금질합니다.

- 퍼니스 튜브를 켜고 열전대를 사용하여 온도를 모니터링합니다. 온도가 500°C에 도달하면 Cu/NiTi 프레임을 퍼니스에 3분 동안 넣습니다.

- 희생 구리 튜브를 에칭합니다(그림 2I).

- 저울에서 과황산 암모늄의 무게를 잰다. 유리 용기에 담긴 물의 무게도 잰다. 과황산 암모늄의 무게가 물의 무게의 23 %가되도록 혼합하십시오.

알림: 흄 후드 내부에서 이 과정을 수행하고 실험복, 안전 유리 및 안전 장갑을 사용하십시오. - 과황산암모늄을 첨가하여 23%의 중량 비율(과황산암모늄과 물)을 달성합니다. 과황산암모늄이 용해될 때까지 유리 교반기를 사용하여 용액을 저어줍니다.

알림: 흄 후드 내부에서 이 과정을 수행하고 실험복, 안전 유리 및 안전 장갑을 사용하십시오. - 1.3단계의 NiTi/Cu 프레임을 용액에 ~8시간 동안 담궈 구리를 에칭합니다(그림 2I).

알림: 흄 후드 내부에서 이 과정을 수행하고 실험복, 보안경, 안전 장갑을 착용하십시오. - 구리 에칭을 육안으로 모니터링합니다. 완전히 에칭되지 않은 경우 에칭액을 폐기하고 새 에칭액을 생산하고(1.5.1 및 1.5.2 단계 참조) 새 에칭액을 용기에 붓습니다.

- 구리가 완전히 에칭된 경우 핀셋(그림 2J)을 사용하여 구리를 꺼내고 분리된 NiTi 프레임을 증류수로 삼중 헹궈 세척합니다. 이 단계 후에 릴리스된 NiTi 프레임의 예는 그림 1B 를 참조하십시오.

- 현미경을 켭니다. NiTi 와이어를 현미경 아래에 놓습니다. 원하지 않는 곡률이나 치수를 찾습니다.

- 저울에서 과황산 암모늄의 무게를 잰다. 유리 용기에 담긴 물의 무게도 잰다. 과황산 암모늄의 무게가 물의 무게의 23 %가되도록 혼합하십시오.

2. 프레임의 측면을 필름이나 천으로 덮기

- 방향족 폴리우레탄 엘라스토머를 스핀 코팅합니다(폴리카보네이트 우레탄이 대안입니다. 재료 표 참조, 전체 프로토콜은 다른 곳에서 제공됩니다6).

- 산소 플라즈마 기계에 4인치 실리콘 웨이퍼를 놓고 2분 동안 플라즈마 처리합니다. 다음으로 웨이퍼를 제거합니다.

- 진공 데시케이터를 열고 실란(C8H4Cl3F13Si, 재료 표 참조) 몇 방울을 데시케이터의 플라스틱 용기에 붓습니다.

- 웨이퍼를 데시케이터에 놓고 뚜껑을 닫은 다음 디시케이터에 진공을 적용합니다.

- 데시케이터 밸브를 닫고 진공 펌프를 끕니다.

- 데시케이터를 2시간 동안 그대로 둔 후 실리콘 웨이퍼를 꺼냅니다.

- 웨이퍼를 스핀 코팅기에 놓고 중앙에 놓고 DMAc에 용해된 방향족 또는 지방족 폴리우레탄 엘라스토머( 재료 표 참조)를 중앙에 붓습니다.

- 웨이퍼를 스핀 코팅하는 단계; 그런 다음 웨이퍼를 제거하고 흄 후드 아래의 80°C 오븐에 2시간 동안 놓습니다.

- 2시간 후 웨이퍼를 꺼내고 핀셋을 사용하여 경화 필름을 벗겨냅니다(필요한 경우 손가락 사용).

- 벗겨진 필름을 가위를 사용하여 더 작은 조각으로 자릅니다.

- NiTi 프레임의 방향족 폴리우레탄 엘라스토머 필름을 열 누릅니다.

- 열처리 절차를 위한 스페이서를 설계합니다.

- 독점 또는 오픈 소스 CAD 소프트웨어를 사용하여 스페이서를 설계하고 . STL 파일을 만들고 객체를 슬라이스하여 gcode 파일을 만듭니다(1.2.3단계 참조). 또는 제공된 스페이서 디자인(https://osf.io/54rm3/files/osfstorage)을 다운로드하여 사용합니다.

- 를 열어 스페이서를 3D 프린팅하기 시작합니다. STL 파일, 또는 2.2.4, 2.2.5 및 2.2.6 대신 1.2.4, 1.2.5의 3D 프린팅 단계를 따르십시오.

알림: 후자의 단계를 통해 제작된 스페이서는 내구성이 더 길어집니다. - 3D 프린팅할 개체를 선택하고 슬라이스 창을 누른 다음 파일을 . USB 스틱의 CBT 형식.

- USB 스틱을 SLA 3D 프린터에 넣고 포토폴리머 수지를 3D 프린터 용기에 붓고 3D 프린터를 켜고 인쇄를 선택한 다음 삼각형 기호를 눌러 3D 프린팅 프로세스를 시작합니다.

- 3D 프린팅 공정이 완료된 후 프린트 베드에서 스페이서를 제거하고 UV LED 시스템 내부에 10분 동안 넣은 다음 물로 씻고 다음 단계를 위해 보관합니다.

- 열 프레스를 엽니다.

- 폴리우레탄 엘라스토머 필름을 스페이서에 라미네이트하고(그림 2K) 스페이서 주위와 필름 위에 NiTi 와이어/프레임을 놓습니다. 와이어에 두 번째 필름 층을 라미네이트합니다. 온도를 240°F로 설정합니다(원하는 경우 접착을 방지하기 위해 두 층 사이 또는 폴리우레탄과 스페이서 사이에 엘라스토머 층을 추가합니다).

- 프레스 상단을 닫고 잠급니다. 60초 동안 기다립니다.

- NiTi 와이어 프레임의 다른 쪽과 스페이서에 대해 동일한 열 프레스 과정을 반복합니다.

- 접착된 필름의 여분의 부분을 가위로 자릅니다(그림 2L).

- 열가소성 소재를 접착하는 대신 PET 천을 재봉하여 NiTi 와이어 프레임을 덮습니다.

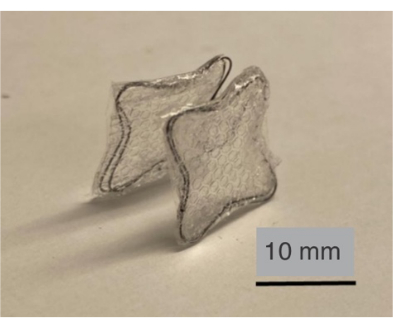

참고: 그림 3 은 혈류 호환 폴리머의 층으로 덮인 프레임을 보여줍니다. 여기서, 층은 그 사이에 끼워진 마이크로 패턴의 폴리디메틸실록산의 추가 층을 포함합니다.

3. 프레임 배포 테스트

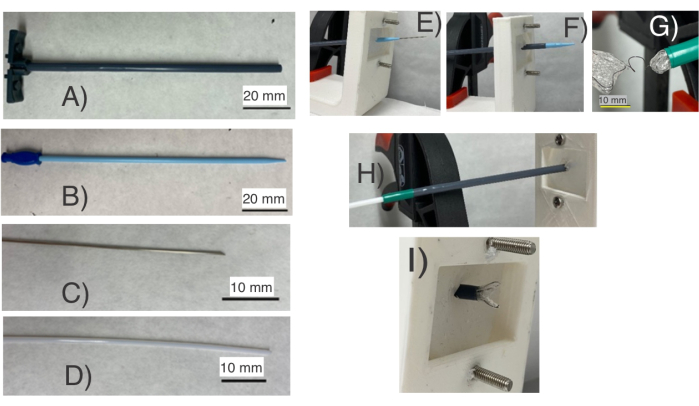

- FR 12 카테터를 손으로 잡고(그림 4A) 확장기와 바늘에 통과시킵니다(그림 4B, C).

- 홀더에 실리콘 조각을 고정합니다(그림 4E).

- 바늘과 확장기를 사용하여 실리콘 조각에 구멍을 만듭니다(그림 4E).

- 구멍을 통해 카테터를 서서히 통과시키고(그림 4F) 확장기와 바늘을 집어넣습니다.

- NiTi 프레임을 접고 카테터의 근위부 끝을 통해 밀어 넣습니다(그림 4G).

- 폴리테트라플루오로에틸렌(PTFE) 막대를 사용하여 프레임을 카테터의 말단 쪽 끝으로 밉니다(그림 4D).

- NiTi 프레임의 첫 번째 면을 분리합니다(그림 4I).

- 캐처를 집어넣고(그림 4H) 실리콘 고무의 다른 쪽에 있는 NiTi 프레임의 두 번째 면을 제거합니다(그림 5).

- 현미경으로 프레임을 검사하여 모든 유형의 고장 또는 원치 않는 변형이 있는지 확인하십시오.

결과

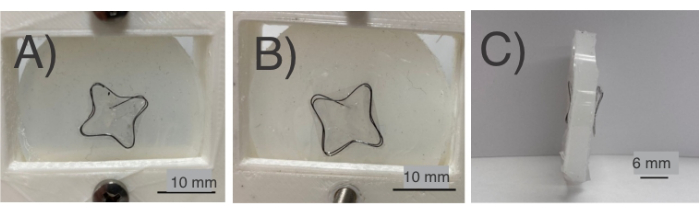

NiTi 프레임은 저가의 플라스틱 고정 장치와 수공구를 사용하여 다양한 토폴로지로 형상 설정되었습니다(그림 1). 프로토콜 단계 1.1에서 1.4(그림 1A)에서 NiTi/Cu 프레임은 복잡한 토폴로지로 형성되었습니다. 프로토콜 단계 1.5에 따라 Cu를 에칭하여 NiTi 프레임을 분리했습니다(그림 1B). 여기에서 Cu 고정 장치는 완전히 에칭되어 3D 프린팅된 저가의 지그/고정 장치를 사용하여 NiTi 프레임을 분리할 수 있었습니다(1.2단계). NiTi의 성공적인 형성을 확인한 후 다음 프로토콜 섹션 2 및 3에 따라 그 유용성을 테스트합니다. 이어서, 혈류성16 (그림 3)인 폴리우레탄 필름을 프로토콜 섹션 2(그림 3)에 따라 프레임의 양면에 적용했습니다. 현재 폴리우레탄 필름으로 덮여 있는 NiTi 프레임은 심방 중격에 고정할 수 있는 폐색기로 평가되었습니다. 이 기능은 다음 프로토콜 섹션 3에 따라 테스트되었으며, 배포 시 NiTi 프레임 토폴로지의 기계적 성능을 평가했습니다(그림 3).

NiTi 프레임/오클루더를 테스트하기 위해 FR-12 카테터를 통한 배포를 시뮬레이션하는 프로토콜 섹션 3을 따랐습니다(그림 4). NiTi 프레임은 배포 후에도 모양을 유지했습니다. 프로토콜 섹션 3에서 NiTi 프레임/폐색기는 FR-12 카테터(그림 1 및 그림 4A)를 통과하여 심방 중격을 나타내는 실리콘 부분에 배치되었습니다. 이 과정에서 확장기(그림 4B)와 바늘(그림 4C)이 실리콘 멤브레인(그림 4E)에 구멍을 뚫었습니다. 그런 다음 카테터를 중격을 통해 삽입했습니다(그림 4F). PTFE 로드(그림 4D)를 사용하여 폐색체(그림 4G)를 카테터(그림 4H)를 통과하고 결국 로드(그림 4I)와 함께 제거되었습니다. 이 테스트를 성공적으로 완료하면 장치를 실리콘 격막에 배치할 수 있습니다(그림 5A-C). 이러한 결과의 가장 중요한 측면은 복잡하고 유연한 NiTi 프레임과 낮은 제조 비용 및 필요한 짧은 제작 시간이 결합되어 있다는 것입니다. 복잡한 모양(그림 3)은 구리 튜브와 저비용 제조 기술을 사용하여 형성할 수 있습니다. 또한 기능적 NiTi 프레임의 제작 시간은 일반적으로 약 10시간 밖에 걸리지 않을 정도로 매우 짧습니다.

그림 1: NiTi 프레임. (A) 에칭 공정 전에 NiTi 프레임은 Cu 고정 장치에 국한됩니다. (B) 열처리 및 에칭 후 NiTi 프레임의 최종 샘플. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 2: NiTi 프레임/프로토타입 설계. (A) NiTi 와이어는 쿠퍼 튜브에 정렬되고, (B) 3D 프린팅/고정 장치를 사용하여 3D 프린팅 고정 장치에 구멍을 뚫고(부품에 구멍을 미리 설계할 수도 있음), (C) 나사는 구멍에 배치되고, (D) NiTi/Cu 와이어는 중앙 구멍을 통과합니다. (E) 나사 주위로 구부러진 NiTi/Cu 와이어, (F) 고정 장치에서 NiTi/Cu 프레임을 제거하고, (G) 프레임을 용광로에 넣고, (H) 열처리 공정 후 구리/NiTi 프레임을 제거하고, (I) 구리/NiTi 프레임을 에칭제에 담그고, (J) 구리를 에칭한 후 NiTi 프레임을 분리하고, (K) 열가소성 폴리우레탄은 NiTi 와이어의 상단 루프를 덮고 열 프레스 전에 스페이서에 놓고, (L) 열가소성 폴리우레탄은 열 압착되어 프레임의 양쪽에 바인딩되고 추가 부품은 절단됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3: 혈류 호환 엘라스토머로 덮인 NiTi 프레임. 여기서, 폴리우레탄 필름은 격막에 고정되는 오크리더/필름 역할을 합니다(추가 폴리머 필름이 폴리우레탄 필름 사이에 끼워져 있음). 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 4: 1차 배포 테스트를 위한 카테터 설정을 사용한 중격 결손 폐색에 대한 NiTi 프레임/폐색 테스트. (A) FR-12 카테터, (B) 확장기, (C) 바늘 및 (D) PTFE 막대로 구성됩니다. (E) 확장기와 바늘을 사용하여 중격을 나타내는 실리콘 막을 뚫고, (F) 중격막(실리콘)을 통해 카테터를 삽입합니다. 다음으로, (G) 가림체를 카테터를 통과하고 (H) PTFE 로드를 사용하여 제거합니다. 이 설정은 프레임이 압박 및 (I) Fr-12 카테터를 통한 배포에 필요한 자체 확장에 적합한 모양을 가지고 있는지 평가합니다. 이 테스트는 배포에 적합한 NiTi 와이어 토폴로지를 찾는 데 도움이 됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5: 실리콘을 삽입한 후의 NiTi 프레임(심방 간 중격 모방). 다음과 같은 다양한 부품들이 도시되어 있습니다: (A) 실리콘 샘플에 배치된 NiTi 프레임의 정면도; (B) 실리콘 샘플에 배치된 NiTi 프레임의 뒷모습; (C) 실리콘 격막에 배치된 NiTi 프레임의 측면도. 프레임과 필름은 양쪽을 성공적으로 커버했습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

토론

이 프로토콜에서는 3D 프린팅 설비의 열처리(어닐링), 에칭 및 설계와 같은 여러 단계에 세심한 주의가 필요합니다. 500° C17 또는 NiTi의 어닐링 시간에서 온도의 큰 변화는 NiTi 와이어의 초탄성과 원하는 형상18을 달성하는 데 해로울 수 있습니다. 부정확한 조건(온도 및 시간)으로 열처리하면 초탄성 특성(19)이 손실될 수도 있습니다. 에칭 공정은 올바른 형상20으로 프레임을 분리하기 위해 충분한 양의 과황산암모늄을 필요로 한다. 에칭 공정이 완료되기 전에 NiTi 프레임을 당겨 빼내면 NiTi 프레임이 원치 않게 변형될 수 있습니다. 마지막으로, 3D 프린팅 설비는 NiTi/와이어 프레임을 구부리고 배포에서 프레임의 성능을 향상시키는 데 도움이 될 수 있습니다. 프레임의 유연성을 조정하기 위해 여러 번의 반복이 필요한 경우가 많습니다.

프레임 제작 공정의 중요한 변수 중 하나는 열처리의 온도이며, 이는 사용되는 용광로의 유형에 따라 달라질 수 있습니다. 현재 실험에서는 Applied Test Systems Series 3210 Split Furnace가 사용되었습니다. 여기서 용광로 온도는 500°C에 도달한 다음 3분 동안 샘플을 열처리합니다. 그러나 다른 용광로 또는 NiTi 와이어 유형을 사용하려면 온도와 가열 시간을 조정해야 할 수 있습니다. 또한 NiTi 와이어의 두께에 따라 다양한 직경의 구리 튜브 사용에 대한 수정 사항을 탐색할 수 있습니다. 지나치게 두꺼운 구리 튜브는 과도한 힘을 필요로 합니다. 이러한 경우 휴대용 와이어 굽힘 도구를 사용하면 NiTi 와이어를 형성하는 데 도움이 될 수 있습니다.

또 다른 과제는 열처리 중에 이상적인 온도를 유지하는 것입니다. 작은 변화로 인해 바람직하지 않은 기계적 성능이 저하될 수 있습니다. 그러나 전통적인 방법에서는 금속 고정 장치가 온도 분포의 균일성을 향상시킬 수 있습니다. NiTi 와이어에서 엄격한 허용 오차를 달성하는 것은 기존 금속 고정 장치와 비교하여 어려울 수 있습니다. 더 큰 샘플/프레임으로 작업하는 경우 더 큰 용광로가 필요하며 이는 비용이 많이 들 수 있습니다. 또한, 에칭 공정에 많은 양의 구리가 존재하는 경우, 에칭은 추가 비용20으로 더 많은 양의 에칭액을 필요로 할 수 있습니다. 마지막으로, 이 방법은 기존 방법과 달리 추가 프로세스와 비용이 포함된 화학적 에칭 프로세스가 필요합니다. 매우 작은 곡률 반경을 달성하는 것은 구리 튜브를 사용하기 때문에 어려울 수 있습니다.

프로토콜 섹션 1에 따라 최소한의 비용으로 복잡한 형상을 제작할 수 있었습니다. 이러한 적응성은 의료용 임플란트 제작의 프로토타이핑 및 맞춤화에 유리합니다. 제안된 기술은 기존 방법으로 일반적으로 얻을 수 있는 가공된 금속 설비의 필요성을 없애주는데, 이는 비용이 많이 듭니다. 이 방법은 NiTi 구조의 프로토타이핑을 가속화합니다. 저가의 3D 프린팅 폴리머를 통합하고 고정 장치의 필요성을 제거하면 기존 방법에 비해 공정의 시간 효율성이 향상됩니다21. 이 방법은 새로운 구조에 대한 연구를 위한 소규모 실험실 환경에 특히 적합합니다.

프로토콜 섹션 2 및 3은 프로토콜 1을 사용하여 제작된 프레임을 신속하게 제거하거나 검증하는 데 사용할 수 있습니다. 그림 4 및 그림 5에서 볼 수 있듯이, 이러한 프로토콜은 프레임에 다른 부품을 추가할 때 임플란트가 카테터를 통해 배치될 수 있는지 여부를 평가하는 데 사용할 수 있습니다. 이러한 단계들(그림 5 참조)은 규제/안전 테스트12,13에 대한 철저한 연구를 정당화할 수 있지만, 고장(파손 또는 변형된 부품)은 불만족스러운 프레임 설계를 제거할 수 있습니다. 예를 들어, 그림 5에서 프로토타입/임플란트 또는 전달 시스템의 모든 기본 구성 요소(필름, NiTi 프레임 및 카테터)가 시각적 고장 징후를 보이지 않는 것으로 관찰되었습니다. 이 정보는 프로토콜 섹션 1을 통해 서로 다른 프레임의 반복에 대한 피드백으로 사용할 수 있으며, 이를 통해 NiTi 프레임에 대한 복잡한 토폴로지/설계를 신속하게 개발할 수 있습니다.

이 방법은 자체 팽창 의료 기기에 사용되는 NiTi 와이어/프레임의 역학 연구 및 프로토타이핑을 포함한 향후 연구를 위한 길을 열어줍니다. 어닐링 중 구리를 자연적으로 보호하면 NiTi의 화학적 오염에 대한 걱정 없이 염욕 어닐링과 같은 기술을 사용할 수 있습니다. 시연된 방법은 컴퓨터화된 와이어 형성 공정과 같은 다른 제조 기술과 통합할 수 있습니다. 이 통합은 의료 기기용 NiTi 프레임/구조 프로토타이핑 비용을 크게 줄일 것입니다.

공개

저자는 이해 상충이 없음을 선언합니다.

감사의 말

이 간행물에 보고된 연구는 미국 국립보건원(National Institutes of Health)의 국립 생물의학 이미징 및 생명공학 연구소(National Institute of Biomedical Imaging and Bioengineering)의 지원을 받았습니다(수상 번호 R21EB030654). 이 내용은 전적으로 저자의 책임이며 반드시 미국 국립보건원(National Institutes of Health)의 공식 견해를 나타내는 것은 아닙니다. S. Alaie와 J. Mata는 또한 New Mexico State University의 기계 및 항공 우주 공학부와 공과 대학에 감사를 표했습니다. 저자는 그림 2 를 생성하고 참고 문헌을 편집하는 데 기여한 Oscar Lara와 Angel de 예수 Zuniga Ramirez에게 감사를 표합니다. 저자는 또한 비디오 시연에 기여한 안드레아 곤잘레스 마르티네즈(Andrea Gonzalez Martinez)와 예수 아르만도 길 파라(Jesus Armando Gil Parra)에게 감사를 표합니다.

자료

| Name | Company | Catalog Number | Comments |

| 304 SS Hypotubes Generic Name: Needle | Tegra Medical | ||

| 3D printed frame for testing Generic Name: PLA filament | R3D | ||

| 3D printed polymeric part for heat press Generic Name: PLA filament | R3D | ||

| Ammonium Persulfate Generic Name: Ammonium Persulfate | Sigma-Aldrich | ||

| Chronoflex AR 22% Generic Name: Polyurethane | AdvanSource biomaterials | aromatic polycarbonate urethane elastomer | |

| Copper Web Type Electrodes (1.00 mm x 400 mm) Generic Name: Copper Tube | Holepop edm supplies &electrodes | ||

| Dilator Generic Name: Dilator | QOSINA | ||

| Ecoflex 00-30 Generic Name: Ecoflex 00-30 | Smooth-on | silicone | |

| Fr 12 or 13 Catheter Generic Name: Sheath | QOSINA | ||

| Nickel Titanium Wire (0.008) Generic Name: NiTi Wire | Malin Co. | ||

| PTFE Teflon rod 1/8" Diameter x 36" Generic Name: Polytetrafluoroethylene | Sterling Seal & Supply, Inc. (STCC) | ||

| Tecoflex Generic Name: Thermoplastic Polyurethane | Lubrizol | aliphatic polyurethane elastomer | |

| Trichloro(1H,1H,2H,2H-tridecafluoro-n-octyl)silane Generic Name: C8H4Cl3F13Si | Sigma-Aldrich | ||

| Dimethylacetamide (DMAC) Generic Name: Dimethylacetamide | Sigma-Aldrich | ||

| SOLIDWORKS Generic Name: Proprietary CAD software | Dassault Systèmes | ||

| FreeCAD Generic Name: Open Source CAD software | freecad.org | ||

| ABS Like Photopolymer Resin Generic Name: Photopolymer Resin | ELEGOO |

참고문헌

- Smith, S., Hodgson, E. Shape setting nitinol. Proc of the Mater Process Med Devices Conf. , 266-270 (2004).

- Kapoor, D. Nitinol for medical applications: A brief introduction to the properties and processing of nickel titanium shape memory alloys and their use in stents. Johnson Matthey Tech Rev. 61 (1), 66-76 (2017).

- Viscuso, S., Gualandris, S., De Ceglia, G., Visentin, V. Shape memory alloys for space applications. Shape Mem Alloy Eng. , Elsevier. 609-623 (2021).

- Liu, X., Wang, Y., Yang, D., Qi, M. The effect of ageing treatment on shape-setting and superelasticity of a nitinol stent. Mater Charact. 59 (4), 402-406 (2008).

- Dulal, H., Swan, T., Al'aref, S. J., Alaie, S. Low-cost prototyping of nitinol wires/frames using polymeric cores and sacrificial fixtures with application in individualized frames anchoring through the atrial septum. Sci Rep. 13, 21853(2023).

- Alaie, S., Robinson, S. S., Amiri Moghadam, A. A., Auge, J. Advanced manufacturing of patient specific occluders for the left atrial appendage with minimally invasive delivery. Adv Eng Mate. 22, 1901074(2020).

- Robinson, S. S., et al. Patient-specific design of a soft occluder for the left atrial appendage. Nat Biomed Eng. 2, 8-16 (2018).

- Amiri Moghadam, A. A., et al. Toward development of inflatable stents with application in endovascular treatments. Adv Funct Mater. 28 (51), 9(2018).

- Chen, Y. Design, parameter optimization and in vitro evaluation of implantable medical devices. , University of Pittsburgh. (2018).

- Bernini, M., et al. Oversizing of self-expanding nitinol vascular stents-a biomechanical investigation in the superficial femoral artery. Journal of the Mechanical Behavior of Biomedical Materials. 132, 105259(2022).

- Bernini, M., et al. Surface finishing of n itinol for implantable medical devices: A review. J Biomed Mater Res Part B Appl Biomater. 110 (12), 2763-2778 (2022).

- Funk, K. A., Hampshire, V. A., Schuh, J. C. Nonclinical safety evaluation of medical devices. Toxicol Pathol. , CRC Press. 95-152 (2018).

- U.S. Food and Drug Administration. Non-clinical engineering tests and recommended labeling for intravascular stents and associated delivery systems - Guidance for industry and FDA staff. U.S. Food and Drug Administration. , Available from: https://www.fda.gov/regulatory-information/search-fda-guidance-documents/non-clinical-engineering-tests-and-recommended-labeling-intravascular-stents-and-associated-delivery (2018).

- Rokicki, R., Hryniewicz, T., Pulletikurthi, C., Rokosz, K., Munroe, N. Towards a better corrosion resistance and biocompatibility improvement of nitinol medical devices. J Mat Eng Perform. 24, 1634-1640 (2015).

- Hryniewicz, T., Rokicki, R. Modification of nitinol biomaterial for medical applications. World Scientific News. (96), 35-58 (2018).

- Handa, H., et al. Hemocompatibility comparison of biomedical grade polymers using rabbit thrombogenicity model for preparing nonthrombogenic nitric oxide releasing surfaces. J Mater Chem B. 2 (8), 1059-1067 (2014).

- Li, P., Wang, Y., Meng, F., Cao, L., He, Z. Effect of heat treatment temperature on martensitic transformation and superelasticity of the Ti49Ni51 shape memory alloy. Materials. 12 (19), 2539(2019).

- Duerig, T., Pelton, A., Stöckel, D. An overview of nitinol medical applications. Mat Sci and Eng: A. 273, 149-160 (1999).

- Kwok, D., Schulz, M., Hu, T., Chu, C., Chu, P. Surface treatments of nearly equiatomic niti alloy (nitinol) for surgical implants, biomedical engineering. Trends in Mater Sci. , 269-282 (2011).

- Williams, K. R., Gupta, K., Wasilik, M. Etch rates for micromachining processing-part ii. II. J of Microelectromech Syst. 12 (6), 761-778 (2003).

- Yip, M. C., et al. Low-cost and rapid shaping of nitinol for medical device prototyping. ASME Open J of Eng. 2, 021027(2023).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유