Method Article

Schnelle Formierung und Prüfung von selbstexpandierenden NiTi-Rahmen mit kleinem Formfaktor, geeignet für minimalinvasive Implantate

In diesem Artikel

Zusammenfassung

Diese Arbeit veranschaulicht eine kostengünstige Fertigungstechnik zum Formhärten von Nitinoldrähten/-rahmen mit kleinem Formfaktor unter Verwendung von Opfervorrichtungen. Die Technik wird für die Herstellung von selbstexpandierenden Rahmen demonstriert, die für minimalinvasive Implantate mit komplexen Formen konzipiert sind.

Zusammenfassung

NiTiNOL (allgemein als Nitinol oder NiTi bezeichnet) Drähte zeichnen sich durch ein außergewöhnliches Formgedächtnis und superelastische Eigenschaften aus, während das Formhärten oft ein kostspieliger Prozess ist. Zu den Schritten in diesem Prozess gehört die Wärmebehandlung, bei der die Form festgelegt werden kann. Traditionell werden zu diesem Zweck Metallvorrichtungen verwendet. Ihre Herstellungskosten können jedoch erheblich sein, was für die Iteration von Prototypen unideal ist. Diese Arbeit demonstriert einen kürzlich eingeführten Ansatz mit Opfervorrichtungen aus Kupferrohren, der teure Vorrichtungen überflüssig macht. Diese Kupferrohre ermöglichen die Bildung komplexer Geometrien und bieten ein Gerüst für verschiedene Phasen des Herstellungsprozesses. Darüber hinaus wird Ammoniumpersulfat für das selektive Kupferätzen verwendet, was die Herstellung von NiTi-Rahmen vereinfacht. Die Ergebnisse dieser Arbeit bestätigen die Wirksamkeit dieser Technik und zeigen die erfolgreiche Formgebung von NiTi-Drähten für selbstexpandierende Rahmen. Diese Methodik ebnet den Weg für die zukünftige Forschung und ermöglicht ein schnelles Prototyping von NiTi-Drahtgittern für verschiedene Anwendungen, insbesondere in medizinischen Geräten.

Einleitung

NiTi-Drähte werden häufig in medizinischen Implantaten verwendet, erfordern jedoch einen anfänglichen Formgebungsprozess während der Herstellung des Geräts1. Aus NiTi werden verschiedene Geräte hergestellt, darunter Katheterschläuche, Führungsdrähte, Steinrückholkörbe, Filter, Nadeln, Zahnfeilen sowie andere chirurgische Instrumente2. Die Biokompatibilität, Superelastizität und Ermüdungsbeständigkeit von NiTi machen es für diese Anwendungen geeignet. Darüber hinaus findet es Anwendungen in der Automobil- und Luft- und Raumfahrtindustrie3.

Die Verwendung von NiTi ist aufgrund seiner hohen Kosten und der komplexen Prozesse, die für die Formgebung erforderlich sind, begrenzt. Bei der Formgebung werden NiTi-Strukturen traditionell hohen Temperaturen (ca. 500 °C) ausgesetzt, während sie in einer Halterungeingeschlossen sind 4. Diese erhöhte Temperatur sowie die Spannungen während des Formgebungsprozesses erfordern eine Vorrichtung mit hoher mechanischer Festigkeit. Aus diesem Grund werden typische Leuchten in der Regel aus Metallenhergestellt 1. Daher erhöht die Verwendung von Metallvorrichtungen, die typischerweise maschinell bearbeitet werden, die Kosten und stellt eine Herausforderung für das Rapid Prototyping und die Prüfung von NiTi-Strukturen dar. Ein alternativer Ansatz beinhaltet die Verwendung von rekonfigurierbaren Vorrichtungen, die aus Stiften und Platten1 aufgebaut sind, was den Prozess vereinfacht; Dieses Verfahren stößt jedoch bei der Formgebung komplexer Geometrien an seine Grenzen. Dementsprechend ist ein kostengünstiges Formgebungsverfahren unter Verwendung kostengünstiger Materialien und Herstellung für die Forschung, die formgebende NiTi-Rahmen erfordert, sehr wünschenswert.

Um dem Bedarf an Rapid Prototyping von NiTi gerecht zu werden, haben wir kürzlich ein Protokoll eingeführt, das kostengünstige 3D-gedruckte Teile und handgefertigte Fertigung für formgebende NiTi-Drähte verwendet5. Bei dieser Methode werden Opfervorrichtungen mit minimaler Masse verwendet. Es hat sich gezeigt, dass die Vorrichtung bei der Sicherung des NiTi-Drahtes während der Drahtumformung und Formgebung (Wärmebehandlung) von Vorteil ist. Kupferrohre wurden als zugängliches und kostengünstiges Material verwendet. Es fungiert als verstärkende Opfervorrichtung und die Standard-Drahtbiegetechniken können zum Formgeben komplexer Strukturen verwendet werden. Es wurde beobachtet, dass die Messingrohre als Alternative verwendet werden könnten. Ammoniumpersulfat wurde in der letzten Phase für das selektive Ätzen von Kupfer nach dem Glühprozess verwendet. Dieser Schritt gab schließlich die formgegebenen NiTi-Drähte frei. Dieser Ansatz verdeutlicht den innovativen Einsatz von Opferstrukturen als Abstandhalter. In Kombination mit der additiven Fertigung kann die Herstellung komplexer Formen erreicht werden.

Der In-vitro-Einsatztest gehört zu den grundlegenden Tests zur Beurteilung der Machbarkeit eines selbstexpandierenden Prototyp-Implantats, das für den Einsatz über einen Katheter konzipiert ist. Bei diesen Tests wird beurteilt, ob ein selbstexpandierendes Implantat erfolgreich durch eine Schleuse/einen Katheter mit der erforderlichen Dimension geführt werden kann. Solche Tests wurden in verschiedenen Transkathetergeräten oder Implantatprototypen eingesetzt; Einige Beispiele sind die Okkluder 6,7 des linken Vorhofohrs, die Soft-Stents8, der NiTi-Flow-Diverter9 und die NiTi-Stents10. Diese Arbeiten unterstreichen die Notwendigkeit einer Methodik zur schnellen Herstellung von NiTi-Rahmen mit komplexen Topologien, die sich durch Katheter selbst ausdehnen können und damit die vorläufigen Anforderungen an ein Transkatheterimplantat erfüllen.

Das Ziel dieses Papiers ist es, kosteneffiziente und gut ausgearbeitete Herstellungsmethoden zu skizzieren und eine detaillierte Schritt-für-Schritt-Anleitung durch jeden Prozess zu geben. Es konzentriert sich auf die Demonstration einer Vielzahl von selbstexpandierenden NiTi-Drahtgittern, die für Implantate geeignet sind, und analysiert Schlüsselaspekte der Methode, die zur Herstellung komplexer Topologien mit erschwinglichen und effizienten Techniken erforderlich ist. In diesem Artikel werden diese Rahmen getestet und über einen Fr-12-Katheter in einem Tischgerät eingesetzt, das die transeptale Implantateinführung in das Vorhofseptum simuliert. Dieser Test ähnelt den Basistests, die in früheren Arbeiten verwendet wurden 6,8. Diese Methode demonstrierte die Fähigkeit zur Entfaltung eines Prototyps eines selbstexpandierenden Rahmens nach dem Passieren eines Katheters. Letztendlich kann diese Methodik dazu beitragen, festzustellen, ob eine bestimmte Topologie/ein bestimmtes Design für einen NiTi-Rahmen die vorläufigen mechanischen Anforderungen für den Einsatz durch einen bestimmten Katheter erfüllen kann.

Während sich diese Arbeit auf die Herstellung von Prototypen für NiTi-Rahmen und die grundlegende Charakterisierung ihrer Topologie und Konformität konzentriert, sind für die Entwicklung von Implantaten verschiedene andere Charakterisierungen11 und regulatorische Sicherheitstests 12,13 erforderlich. Einige Charakterisierungen umfassen die Charakterisierung von Oberflächeneigenschaften/Chemie14, Korrosion14, Ermüdungsanalyse13, Hämokompatibilität13 und Biokompatibilität15.

Protokoll

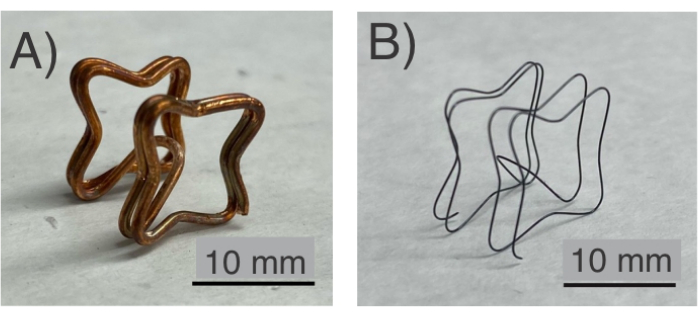

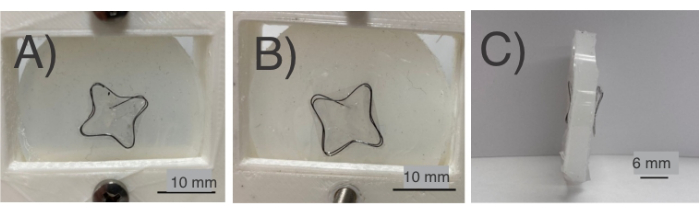

HINWEIS: In der Materialtabelle finden Sie Einzelheiten zu allen Materialien, die in diesem Protokoll verwendet werden. Abbildung 1A zeigt ein Beispiel für den Kupfer/NiTi-Rahmen. Verwenden Sie Schutzhandschuhe.

1. Iteration eines Designs eines NiTi-Rahmens/Prototyps

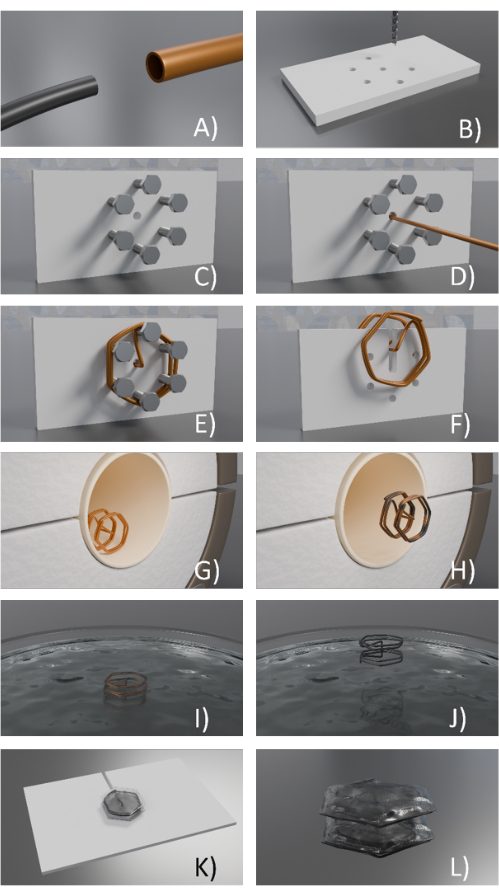

- Richten Sie NiTi-Draht in Kupferrohren (oder Messingrohren; Abbildung 2A).

- Wählen Sie einen NiTi-Draht (0,008 Zoll) und ein Kupferrohr (AD 1,00 mm x 400 mm).

- Schalten Sie das Stereoskop ein und betrachten Sie die NiTi visuell auf dem Monitor und dem Kupfer, während Sie sie manipulieren. Richten Sie den Draht im Rohr aus. Schieben Sie den Draht vollständig in das Rohr.

- Bereiten Sie 3D-gedruckte Vorrichtungen vor (Abbildung 2B-D).

- Laden Sie eine . STL-Datei für das Gerät/die Vorlage (https://osf.io/54rm3/files/osfstorage).

HINWEIS: Für einige . Beispiele für STL-Dateien finden Sie in diesem Repository (https://osf.io/54rm3/files/osfstorage). - Wenn eine Anpassung erforderlich ist, laden Sie die . SDLRD-Datei aus demselben Repository, nehmen Sie Designanpassungen in der proprietären CAD-Software vor und exportieren Sie sie dann als . STL-Datei. Alternativ können Sie ein Modell in einer Open-Source-CAD-Software erstellen und eine . STL-Datei.

HINWEIS: Für einige . SDLRD oder . Beispiele für FCSTD-Designs finden Sie in diesem Repository (https://osf.io/54rm3/files/osfstorage). - Öffnen Sie die Slicing-Software (z.B. Elegoo Cura) und importieren Sie die . STL-Datei. Wählen Sie das Objekt aus, das in 3D gedruckt werden soll, und klicken Sie auf den unteren Rand des Slice-Fensters. Speichern Sie die Datei. gcode und speichern Sie es auf einer Micro-SD-Karte. Ziehen Sie die Micro-SD-Karte heraus.

- Schalten Sie den FDM-3D-Drucker ein. Legen Sie die Micro-SD-Karte ein. Wählen Sie auf dem Bildschirm Vorbereiten | Vorheizen | PLA. Wählen Sie Zurück | Drucken. Wählen Sie die .gcode-Datei aus und tippen Sie dann auf Drucken.

- Lassen Sie die Maschine das Teil in 3D drucken.

- Entfernen Sie nach Abschluss des 3D-Drucks das gedruckte Teil und schneiden Sie alle Stützteile mit einer Zange ab.

- Feilen Sie das Bauteil an den Stellen, an denen grobe Kanten vorhanden sind, und markieren Sie die zu bohrenden Stellen mit einem Markierer.

- Bohren Sie mit einer Handbohrmaschine Löcher in die 3D-gedruckte Geometrie (Abbildung 2B).

ACHTUNG: Verwenden Sie Schutzhandschuhe und eine Schutzbrille. - Führen Sie Schrauben mit einem Schraubendreher durch die Löcher des 3D-gedruckten Teils (Abbildung 2C).

- Laden Sie eine . STL-Datei für das Gerät/die Vorlage (https://osf.io/54rm3/files/osfstorage).

- Formen Sie die 3D-Struktur des Cu/NiTi mit der Vorrichtung und den Handwerkzeugen. Führen Sie den Draht durch die Löcher und biegen Sie ihn Schritt für Schritt über die Schrauben. Biegen Sie den Draht bei Bedarf mit Handwerkzeugen (Abbildung 2D,E).

- Halten Sie NiTi/Cu fest und führen Sie es durch das mittlere Loch. Als nächstes falten/biegen Sie das Cu-Rohr mit einer Pinzette oder Zange um alle Schrauben, um die gewünschte Form zu bilden (Abbildung 2E).

- Lösen Sie die Schrauben. Erhitzen Sie die 3D-gedruckte Halterung (aus Schritt 1.2) mit einer Lötpistole, um sie weich zu machen.

- Verwenden Sie eine Schere, um das 3D-gedruckte Teil zu schneiden. Entfernen Sie das unerwünschte 3D-Teil mit einer Pinzette oder Zange (Abbildung 2F).

- Die NiTi/Cu-Struktur/den NiTi/Cu-Rahmen wird wärmebehandelt (Abbildung 2G).

- Schalten Sie das Ofenrohr ein und überwachen Sie die Temperatur mit einem Thermoelement. Wenn die Temperatur 500 °C erreicht, stellen Sie den Cu/NiTi-Rahmen für 3 Minuten in den Ofen.

HINWEIS: Verwenden Sie Hochtemperaturhandschuhe, einen Laborkittel und einen Sicherheitsgesichtsschutz. - Überwachen Sie die Temperatur mit Thermoelementen vom Typ K, indem Sie das Thermometer in den Rohrofen stellen.

- Nehmen Sie den NiTi/Cu-Rahmen nach 3 Minuten mit einem Haken heraus (Abbildung 2H) und schrecken Sie ihn in destilliertem Wasser ab.

- Schalten Sie das Ofenrohr ein und überwachen Sie die Temperatur mit einem Thermoelement. Wenn die Temperatur 500 °C erreicht, stellen Sie den Cu/NiTi-Rahmen für 3 Minuten in den Ofen.

- Ätzen Sie die Opferkupferrohre (Abbildung 2I).

- Wiegen Sie Ammoniumpersulfat auf einer Waage. Wiegen Sie auch Wasser in einem Glasbehälter. Mischen Sie sie so, dass das Gewicht von Ammoniumpersulfat 23 % des Gewichts von Wasser beträgt.

HINWEIS: Führen Sie diesen Vorgang im Abzug durch und verwenden Sie einen Laborkittel, Sicherheitsglas und Schutzhandschuhe. - Fügen Sie Ammoniumpersulfat hinzu, um ein Gewichtsverhältnis von 23 % (Ammoniumpersulfat zu Wasser) zu erreichen. Rühren Sie die Lösung mit einem Glasrührer um, bis sich das Ammoniumpersulfat aufgelöst hat.

HINWEIS: Führen Sie diesen Vorgang im Abzug durch und verwenden Sie einen Laborkittel, Sicherheitsglas und Schutzhandschuhe. - Tauchen Sie die NiTi/Cu-Rahmen aus Schritt 1.3 für ~8 h in die Lösung, um das Kupfer zu ätzen (Abbildung 2I).

HINWEIS: Führen Sie diesen Vorgang im Abzug durch und tragen Sie einen Laborkittel, Sicherheitsglas und Schutzhandschuhe. - Überwachen Sie das Kupferätzen visuell. Wenn sie nicht vollständig geätzt sind, entsorgen Sie das Ätzmittel, stellen Sie das frische Ätzmittel her (siehe Schritte 1.5.1 und 1.5.2) und gießen Sie das frische Ätzmittel in den Behälter.

- Wenn das Kupfer vollständig geätzt ist, nehmen Sie es mit einer Pinzette heraus (Abbildung 2J) und waschen Sie den freigesetzten NiTi-Rahmen in destilliertem Wasser, indem Sie ihn dreimal spülen. In Abbildung 1B finden Sie ein Beispiel für einen freigegebenen NiTi-Frame nach diesen Schritten.

- Schalten Sie das Mikroskop ein. Legen Sie den NiTi-Draht unter das Mikroskop. Achten Sie auf unerwünschte Krümmungen oder Abmessungen.

- Wiegen Sie Ammoniumpersulfat auf einer Waage. Wiegen Sie auch Wasser in einem Glasbehälter. Mischen Sie sie so, dass das Gewicht von Ammoniumpersulfat 23 % des Gewichts von Wasser beträgt.

2. Abdecken der Seiten des Rahmens mit Folien oder Stoff

- Das aromatische Polyurethan-Elastomer wird durch Schleudern beschichtet (Polycarbonat-Urethan ist eine Alternative, siehe Materialtabelle; das vollständige Protokoll finden Sie an anderer Stelle6).

- Legen Sie einen 4-Zoll-Siliziumwafer in die Sauerstoffplasmamaschine und behandeln Sie ihn 2 Minuten lang. Entfernen Sie anschließend den Wafer.

- Öffnen Sie den Vakuumexsikkator und gießen Sie einige Tropfen des Silans (C8H4Cl3F13Si; siehe Materialtabelle) in einen Kunststoffbehälter im Exsikkator.

- Legen Sie den Wafer in den Exsikkator, schließen Sie den Deckel und wenden Sie ein Vakuum an den Exsikkator an.

- Schließen Sie das Exsikkatorventil und schalten Sie die Vakuumpumpe aus.

- Lassen Sie den Exsikkator 2 h einwirken, nehmen Sie danach den Siliziumwafer heraus.

- Legen Sie den Wafer auf den Spin Coater, zentrieren Sie ihn und gießen Sie etwas aromatisches oder aliphatisches Polyurethan-Elastomer, das in DMAc gelöst ist (siehe Materialtabelle), in die Mitte.

- Schleudern Sie den Wafer; Dann den Wafer herausnehmen und für 2 h unter einen Abzug bei 80 °C in den 80 °C Ofen schieben.

- Nach 2 h die Waffel herausnehmen und den ausgehärteten Film mit einer Pinzette abziehen (bei Bedarf mit den Fingern).

- Schneiden Sie die geschälte Folie mit einer Schere in kleinere Stücke.

- Pressen Sie die aromatischen Polyurethan-Elastomerfolien auf die NiTi-Rahmen.

- Entwerfen Sie einen Abstandhalter für den Wärmebehandlungsprozess.

- Verwenden Sie die proprietäre oder Open-Source-CAD-Software, um den Abstandshalter zu entwerfen, die . STL-Datei in der Umgebung und schneiden Sie das Objekt auf, um gcode-Dateien zu erstellen (siehe Schritt 1.2.3). Alternativ können Sie das mitgelieferte Abstandshalter-Design herunterladen und verwenden (https://osf.io/54rm3/files/osfstorage).

- Starten Sie den 3D-Druck des Abstandshalters, indem Sie die öffnen. STL-Datei beim Schneiden der Software (z. B. CHITUBOX), Alternativ können Sie die 3D-Druckschritte in 1.2.4, 1.2.5 anstelle von 2.2.4, 2.2.5 und 2.2.6 ausführen.

HINWEIS: Der Abstandshalter, der in den letzten Schritten hergestellt wird, hat eine längere Lebensdauer. - Wählen Sie das Objekt aus, das in 3D gedruckt werden soll, klicken Sie auf den Slice-Bereich und speichern Sie die Datei in einem . CBT-Format auf einem USB-Stick.

- Stecken Sie den USB-Stick in den SLA 3D-Drucker, gießen Sie Photopolymerharz in den Behälter des 3D-Druckers, schalten Sie den 3D-Drucker ein, wählen Sie Drucken und drücken Sie das Dreieckszeichen, um den 3D-Druckvorgang zu starten.

- Nachdem der 3D-Druckprozess abgeschlossen ist, entferne den Abstandshalter vom Druckbett, lege ihn für 10 Minuten in das UV-LED-System, wasche ihn dann in Wasser und bewahre ihn für die nächsten Schritte auf.

- Öffnen Sie die Transferpresse.

- Laminieren Sie die Polyurethan-Elastomer-Folie auf den Abstandshalter (Abbildung 2K) und platzieren Sie den NiTi-Draht/-Rahmen um den Abstandshalter und auf der Folie. Laminieren Sie eine zweite Folienschicht auf den Draht. Stellen Sie die Temperatur auf 240 °F ein (falls gewünscht, fügen Sie zusätzliche Elastomerschichten zwischen den beiden Schichten oder zwischen Polyurethan und dem Abstandshalter hinzu, um eine Anhaftung zu vermeiden).

- Schließen Sie die Oberseite der Presse und verriegeln Sie sie. Warten Sie 60 s.

- Wiederholen Sie den gleichen Vorgang des Heißpressens für die andere Seite des NiTi-Drahtrahmens und den Abstandshalter.

- Schneiden Sie die überschüssigen Teile der Verbundfolie mit einer Schere ab (Abbildung 2L).

- Als Alternative zum Verkleben von thermoplastischen Kunststoffen können Sie den NiTi-Drahtrahmen mit dem Nähen von PET-Geweben abdecken.

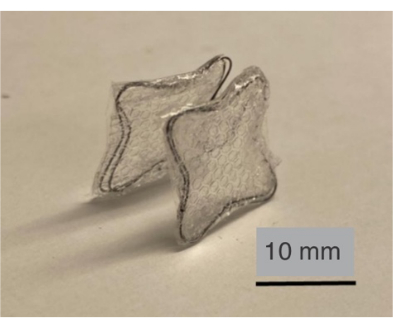

HINWEIS: Abbildung 3 zeigt den Rahmen, der mit Schichten aus einem hämokompatiblen Polymer bedeckt ist. Dabei enthalten die Schichten eine zusätzliche Schicht aus mikrostrukturiertem Polydimethylsiloxan, die zwischen ihnen eingeklemmt ist.

3. Testen der Frame-Bereitstellung

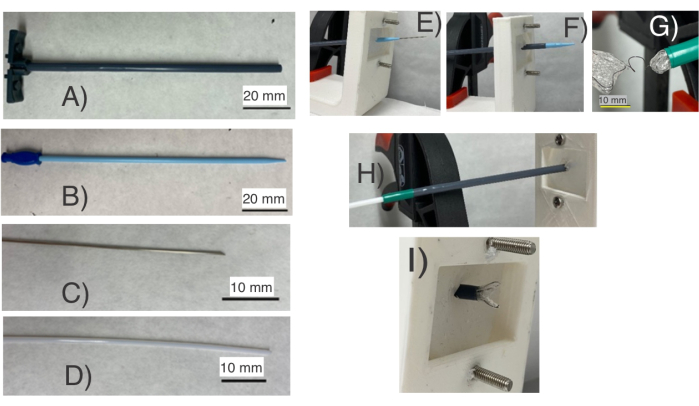

- Halten Sie einen FR 12-Katheter mit der Hand (Abbildung 4A) und führen Sie ihn durch einen Dilatator und eine Nadel (Abbildung 4B,C).

- Befestigen Sie ein Silikonstück an der Halterung (Abbildung 4E).

- Erzeugen Sie mit der Nadel und dem Dilatator ein Loch in das Silikonstück (Abbildung 4E).

- Führen Sie den Katheter allmählich durch das Loch (Abbildung 4F) und ziehen Sie den Dilatator und die Nadel zurück.

- Falten Sie den NiTi-Rahmen und schieben Sie ihn durch das proximale Ende des Katheters (Abbildung 4G).

- Schieben Sie den Rahmen mit dem Stab aus Polytetrafluorethylen (PTFE) in Richtung des distalen Endes des Katheters (Abbildung 4D).

- Lösen Sie die erste Seite des NiTi-Rahmens (Abbildung 4I).

- Ziehen Sie den Fänger ein (Abbildung 4H) und lösen Sie die zweite Seite des NiTi-Rahmens auf der anderen Seite des Silikonkautschuks (Abbildung 5).

- Untersuchen Sie den Rahmen unter dem Mikroskop, um ihn auf Defekte oder unerwünschte Verformungen zu überprüfen.

Ergebnisse

NiTi-Rahmen wurden mit kostengünstigen Kunststoffvorrichtungen und Handwerkzeugen in verschiedene Topologien eingepasst (Abbildung 1). In den Protokollschritten 1.1 bis 1.4 (Abbildung 1A) wurden NiTi/Cu-Frames zu komplexen Topologien geformt. Nach Protokollschritt 1.5 wurde Cu geätzt, um die NiTi-Frames freizugeben (Abbildung 1B). Hier wurde die Cu-Vorrichtung komplett weggeätzt, so dass der NiTi-Rahmen mit kostengünstigen Vorrichtungen, die in 3D gedruckt wurden, gelöst werden konnte (Schritt 1.2). Nach Bestätigung der erfolgreichen Bildung der NiTi wird ihre Nützlichkeit anhand der Protokollabschnitte 2 und 3 getestet. Anschließend wurde eine Polyurethanfolie, die hämokompatibel16 (Abbildung 3) ist, gemäß Protokollabschnitt 2 (Abbildung 3) auf beide Seiten des Rahmens aufgebracht. Der NiTi-Rahmen, der nun mit Polyurethanfolien überzogen ist, wurde als Okkluder evaluiert, der sich am Vorhofseptum verankern kann. Diese Funktionalität wurde getestet, indem der Protokollabschnitt 3 befolgt wurde, in dem die mechanische Leistung der Topologie des NiTi-Frames bei der Bereitstellung bewertet wurde (Abbildung 3).

Um den NiTi-Rahmen/Okkluder zu testen, wurde Protokollabschnitt 3 befolgt, der den Einsatz durch einen FR-12-Katheter simuliert (Abbildung 4). Die NiTi-Rahmen behielten ihre Form nach dem Einsatz bei. Im Protokollabschnitt 3 wurden die NiTi-Rahmen/Okkluder durch einen FR-12-Katheter geführt (Abbildung 1 und Abbildung 4A) und auf ein Silikonteil aufgebracht, das das interatriale Septum darstellt. Während dieses Prozesses durchstochen ein Dilatator (Abbildung 4B) und eine Nadel (Abbildung 4C) die Silikonmembran (Abbildung 4E). Der Katheter wurde dann durch das Septum eingeführt (Abbildung 4F). Mit einem PTFE-Stab (Abbildung 4D) wurde der Okkluder (Abbildung 4G) durch den Katheter geführt (Abbildung 4H) und schließlich mit dem Stab gelöst (Abbildung 4I). Nach erfolgreichem Abschluss dieses Tests kann das Gerät auf das Silikonseptum aufgesetzt werden (Abbildung 5A-C). Der wichtigste Aspekt dieser Ergebnisse sind die komplexen und flexiblen NiTi-Rahmen, kombiniert mit ihren niedrigen Herstellungskosten und der kurzen Fertigungszeit, die sie benötigen. Komplexe Formen (Abbildung 3) können mit Kupferrohren und kostengünstigen Fertigungstechniken geformt werden. Darüber hinaus ist die Fertigungszeit für einen funktionalen NiTi-Rahmen bemerkenswert kurz und beträgt in der Regel nur etwa 10 Stunden.

Abbildung 1: NiTi-Rahmen. (A) Vor dem Ätzprozess wird der NiTi-Rahmen in einer Cu-Vorrichtung eingeschlossen. (B) Die endgültige Probe des NiTi-Rahmens nach der Wärmebehandlung und dem Ätzen. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 2: Entwurf eines NiTi-Rahmens/Prototyps. (A) Der NiTi-Draht wird in einem Kupferrohr ausgerichtet, (B) Der 3D-Druck/die Vorrichtung wird verwendet, um Löcher zu formen, die in die 3D-gedruckte Vorrichtung gebohrt werden (Löcher können auch im Voraus in das Teil eingearbeitet werden), (C) Schrauben werden in die Löcher gesetzt, (D) der NiTi/Cu-Draht wird durch das zentrale Loch geführt, (E) Der NiTi/Cu-Draht, der um die Schrauben gebogen ist, (F) Der NiTi/Cu-Rahmen wird von der Vorrichtung entfernt, (G) Der Rahmen wird in einen Ofen gestellt, (H) Der Kupfer/NiTi-Rahmen wird nach dem Wärmebehandlungsprozess entfernt, (I) der Kupfer/NiTi-Rahmen wird in das Ätzmittel eingetaucht, (J) der NiTi-Rahmen wird nach dem Ätzen des Kupfers gelöst, (K) Thermoplastisches Polyurethan bedeckt die obere Schlaufe des NiTi-Drahtes, während es vor dem Heißpressen auf einen Abstandshalter gelegt wird, und (L) Thermoplastisches Polyurethan wird auf beiden Seiten des Rahmens heißgepresst und gebunden und die zusätzlichen Teile werden geschnitten. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 3: NiTi-Rahmen, der mit einem hämokompatiblen Elastomer überzogen ist. Hier dient die Polyurethanfolie als Okkluder/Folie, die auf einem Septum verankert wird (eine zusätzliche polymere Folie ist zwischen den Polyurethanfolien eingeklemmt). Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 4: Test von NiTi-Rahmen/Okkluder auf Verschluss eines Septumdefekts unter Verwendung eines Katheteraufbaus für einen primären Einsatztest. Es besteht aus (A) einem FR-12-Katheter, (B) einem Dilatator, (C) einer Nadel und (D) einem PTFE-Stab. (E) Der Dilatator und die Nadel werden verwendet, um eine Silikonmembran zu punktieren, die das Septum darstellt, und der Katheter wird durch die (F) Septummembran (Silikon) eingeführt. Als nächstes wird (G) der Okkluder durch den Katheter geführt und (H) mit dem PTFE-Stab entfernt. Bei diesem Setup wird beurteilt, ob der Rahmen die richtige Form für die Kompression und (I) die Selbstexpansion hat, die für den Einsatz durch einen Fr-12-Katheter erforderlich ist. Der Test hilft dabei, die für den Einsatz geeigneten NiTi-Drahttopologien zu finden. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 5: NiTi-Rahmen nach dem Einsetzen in das Silikon (Nachahmung des interatrialen Septums). Es werden verschiedene Teile gezeigt, wie z. B. (A) die Vorderansicht des NiTi-Rahmens, der in der Silikonprobe platziert ist; (B) Rückansicht des NiTi-Rahmens, der in der Silikonprobe platziert ist; (C) Seitenansicht des NiTi-Rahmens, der in das Silikonseptum eingesetzt ist. Der Rahmen und die Folie haben beide Seiten erfolgreich abgedeckt. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Diskussion

In diesem Protokoll erfordern mehrere Schritte akribische Aufmerksamkeit, wie z. B. die Wärmebehandlung (Glühen), das Ätzen und das Design von 3D-gedruckten Vorrichtungen. Große Temperaturschwankungen ab 500 °C 17 oder der Glühzeit von NiTi können sich nachteilig auf die Superelastizität des NiTi-Drahtes und das Erreichen der gewünschten Formen18 auswirken. Eine Wärmebehandlung mit ungenauen Bedingungen (Temperatur und Zeit) kann ebenfalls zu einem Verlust der superelastischen Eigenschaftführen 19. Der Ätzprozess erfordert eine ausreichende Menge an Ammoniumpersulfat, um die Rahmen mit den richtigen Formenfreizugeben 20. Das Herausziehen des NiTi-Rahmens vor Abschluss des Ätzvorgangs kann zu unerwünschten Verformungen des NiTi-Rahmens führen. Schließlich können 3D-gedruckte Vorrichtungen beim Biegen der NiTi/Drahtrahmen helfen und die Leistung der Rahmen in den Einsätzen verbessern. Sie erfordern oft mehrere Iterationen, um die Flexibilität der Frames anzupassen.

Eine wichtige Variable für den Prozess der Rahmenherstellung ist die Temperatur der Wärmebehandlung, die je nach verwendetem Ofentyp variieren kann. In den aktuellen Versuchen kam der Applied Test Systems Split Furnace der Serie 3210 zum Einsatz. Hier erreicht die Ofentemperatur 500 °C und die Proben werden dann 3 Minuten lang wärmebehandelt. Die Verwendung unterschiedlicher Öfen oder NiTi-Drahttypen kann jedoch Anpassungen der Temperatur und der Heizdauer erfordern. Darüber hinaus kann man Modifikationen bei der Verwendung von Kupferrohren mit verschiedenen Durchmessern untersuchen, die auf der Dicke der NiTi-Drähte basieren. Zu dicke Kupferrohre erfordern übermäßige Kraft. In solchen Fällen kann der Einsatz von handgeführten Drahtbiegewerkzeugen bei der Formgebung von NiTi-Drähten hilfreich sein.

Eine weitere Herausforderung ist die Aufrechterhaltung der idealen Temperatur während der Wärmebehandlung. Eine kleine Abweichung kann zu unerwünschten mechanischen Leistungen führen; Bei einer herkömmlichen Methode kann jedoch eine Metallvorrichtung die Gleichmäßigkeit der Temperaturverteilung verbessern. Das Erreichen enger Toleranzen bei den NiTi-Drähten kann im Vergleich zu einer herkömmlichen Metallvorrichtung eine Herausforderung darstellen. Wenn man mit größeren Proben/Rahmen arbeitet, werden größere Öfen benötigt, was kostspielig sein kann. Wenn eine große Menge Kupfer für den Ätzprozess vorhanden ist, kann das Ätzen größere Mengen an Ätzmitteln mit zusätzlichen Kostenerfordern 20. Schließlich erfordert dieses Verfahren im Gegensatz zum traditionellen Verfahren einen chemischen Ätzprozess mit zusätzlichen Prozessen und Kosten. Das Erreichen sehr kleiner Krümmungsradien kann durch die Verwendung von Kupferrohren eine Herausforderung darstellen.

Das Befolgen des Protokollabschnitts 1 ermöglichte die Herstellung komplexer Formen zu minimalen Kosten. Diese Anpassungsfähigkeit ist vorteilhaft für das Prototyping und die Anpassung der Herstellung medizinischer Implantate. Die vorgeschlagene Technik eliminiert die Notwendigkeit von maschinell bearbeiteten Metallvorrichtungen, die üblicherweise mit bestehenden Methoden hergestellt werden, was unerschwinglich ist. Die Methode beschleunigt das Prototyping von NiTi-Strukturen. Durch die Verwendung kostengünstiger 3D-gedruckter Polymere und den Wegfall von Vorrichtungen ist der Prozess im Vergleich zu herkömmlichen Methoden zeiteffizienter21. Diese Methode eignet sich besonders für eine kleine Laborumgebung zur Erforschung neuer Strukturen.

Die Protokollabschnitte 2 und 3 können verwendet werden, um Frames, die mit Protokoll 1 erstellt wurden, schnell zu eliminieren oder zu verifizieren. Wie in Abbildung 4 und Abbildung 5 gezeigt, können diese Protokolle verwendet werden, um beim Hinzufügen anderer Teile zu einem Rahmen zu beurteilen, ob das Implantat über einen Katheter eingesetzt werden kann oder nicht. Während diese Schritte (wie in Abbildung 5 gezeigt) gründliche Studien für Regulierungs-/Sicherheitstests rechtfertigen würden12,13, kann ein Ausfall (gebrochene oder verformte Teile) die unbefriedigenden Rahmenkonstruktionen beseitigen. In Abbildung 5 ist beispielsweise zu beobachten, dass alle grundlegenden Komponenten des Prototyps/Implantats oder des Einführsystems (Folien, NiTi-Rahmen und Katheter) keine sichtbaren Anzeichen eines Versagens zeigten. Diese Informationen können als Feedback für die Iteration verschiedener Frames durch Protokollsektion 1 verwendet werden, was wiederum die schnelle Entwicklung komplexer Topologien/Designs für NiTi-Frames ermöglicht.

Diese Methode ebnet den Weg für zukünftige Forschung, einschließlich des Prototypings und der Untersuchung der Mechanik von NiTi-Drähten/-Rahmen, die in selbstexpandierenden Medizinprodukten verwendet werden sollen. Der natürliche Schutz von Kupfer während des Glühens ermöglicht den Einsatz von Techniken wie dem Salzbadglühen, ohne dass eine chemische Kontamination von NiTi befürchtet werden muss. Das demonstrierte Verfahren kann mit anderen Fertigungstechnologien, wie z. B. computergestützten Drahtformprozessen, integriert werden. Diese Integration wird die Kosten für das Prototyping von NiTi-Rahmen/-Strukturen für medizinische Geräte erheblich senken.

Offenlegungen

Die Autoren erklären, dass keine Interessenkonflikte bestehen.

Danksagungen

Die in dieser Veröffentlichung berichtete Forschung wurde vom National Institute of Biomedical Imaging and Bioengineering der National Institutes of Health unter der Fördernummer R21EB030654 unterstützt. Der Inhalt liegt ausschließlich in der Verantwortung der Autoren und gibt nicht unbedingt die offizielle Meinung der National Institutes of Health wieder. S. Alaie und J. Mata danken auch dem Department of Mechanical and Aerospace Engineering und dem College of Engineering der New Mexico State University für ihre Unterstützung. Die Autoren danken Oscar Lara und Angel de Jesus Zuniga Ramirez für ihre Beiträge zur Erstellung von Abbildung 2 und zur Bearbeitung der Referenzen. Die Autoren danken auch Andrea González Martínez und Jesus Armando Gil Parra für ihre Beiträge zu den Videodemonstrationen.

Materialien

| Name | Company | Catalog Number | Comments |

| 304 SS Hypotubes Generic Name: Needle | Tegra Medical | ||

| 3D printed frame for testing Generic Name: PLA filament | R3D | ||

| 3D printed polymeric part for heat press Generic Name: PLA filament | R3D | ||

| Ammonium Persulfate Generic Name: Ammonium Persulfate | Sigma-Aldrich | ||

| Chronoflex AR 22% Generic Name: Polyurethane | AdvanSource biomaterials | aromatic polycarbonate urethane elastomer | |

| Copper Web Type Electrodes (1.00 mm x 400 mm) Generic Name: Copper Tube | Holepop edm supplies &electrodes | ||

| Dilator Generic Name: Dilator | QOSINA | ||

| Ecoflex 00-30 Generic Name: Ecoflex 00-30 | Smooth-on | silicone | |

| Fr 12 or 13 Catheter Generic Name: Sheath | QOSINA | ||

| Nickel Titanium Wire (0.008) Generic Name: NiTi Wire | Malin Co. | ||

| PTFE Teflon rod 1/8" Diameter x 36" Generic Name: Polytetrafluoroethylene | Sterling Seal & Supply, Inc. (STCC) | ||

| Tecoflex Generic Name: Thermoplastic Polyurethane | Lubrizol | aliphatic polyurethane elastomer | |

| Trichloro(1H,1H,2H,2H-tridecafluoro-n-octyl)silane Generic Name: C8H4Cl3F13Si | Sigma-Aldrich | ||

| Dimethylacetamide (DMAC) Generic Name: Dimethylacetamide | Sigma-Aldrich | ||

| SOLIDWORKS Generic Name: Proprietary CAD software | Dassault Systèmes | ||

| FreeCAD Generic Name: Open Source CAD software | freecad.org | ||

| ABS Like Photopolymer Resin Generic Name: Photopolymer Resin | ELEGOO |

Referenzen

- Smith, S., Hodgson, E. Shape setting nitinol. Proc of the Mater Process Med Devices Conf. , 266-270 (2004).

- Kapoor, D. Nitinol for medical applications: A brief introduction to the properties and processing of nickel titanium shape memory alloys and their use in stents. Johnson Matthey Tech Rev. 61 (1), 66-76 (2017).

- Viscuso, S., Gualandris, S., De Ceglia, G., Visentin, V. Shape memory alloys for space applications. Shape Mem Alloy Eng. , 609-623 (2021).

- Liu, X., Wang, Y., Yang, D., Qi, M. The effect of ageing treatment on shape-setting and superelasticity of a nitinol stent. Mater Charact. 59 (4), 402-406 (2008).

- Dulal, H., Swan, T., Al'aref, S. J., Alaie, S. Low-cost prototyping of nitinol wires/frames using polymeric cores and sacrificial fixtures with application in individualized frames anchoring through the atrial septum. Sci Rep. 13, 21853 (2023).

- Alaie, S., Robinson, S. S., Amiri Moghadam, A. A., Auge, J. Advanced manufacturing of patient specific occluders for the left atrial appendage with minimally invasive delivery. Adv Eng Mate. 22, 1901074 (2020).

- Robinson, S. S., et al. Patient-specific design of a soft occluder for the left atrial appendage. Nat Biomed Eng. 2, 8-16 (2018).

- Amiri Moghadam, A. A., et al. Toward development of inflatable stents with application in endovascular treatments. Adv Funct Mater. 28 (51), 9 (2018).

- Chen, Y. . Design, parameter optimization and in vitro evaluation of implantable medical devices. , (2018).

- Bernini, M., et al. Oversizing of self-expanding nitinol vascular stents-a biomechanical investigation in the superficial femoral artery. Journal of the Mechanical Behavior of Biomedical Materials. 132, 105259 (2022).

- Bernini, M., et al. Surface finishing of n itinol for implantable medical devices: A review. J Biomed Mater Res Part B Appl Biomater. 110 (12), 2763-2778 (2022).

- Funk, K. A., Hampshire, V. A., Schuh, J. C. Nonclinical safety evaluation of medical devices. Toxicol Pathol. , 95-152 (2018).

- Non-clinical engineering tests and recommended labeling for intravascular stents and associated delivery systems - Guidance for industry and FDA staff. U.S. Food and Drug Administration Available from: https://www.fda.gov/regulatory-information/search-fda-guidance-documents/non-clinical-engineering-tests-and-recommended-labeling-intravascular-stents-and-associated-delivery (2018)

- Rokicki, R., Hryniewicz, T., Pulletikurthi, C., Rokosz, K., Munroe, N. Towards a better corrosion resistance and biocompatibility improvement of nitinol medical devices. J Mat Eng Perform. 24, 1634-1640 (2015).

- Hryniewicz, T., Rokicki, R. Modification of nitinol biomaterial for medical applications. World Scientific News. (96), 35-58 (2018).

- Handa, H., et al. Hemocompatibility comparison of biomedical grade polymers using rabbit thrombogenicity model for preparing nonthrombogenic nitric oxide releasing surfaces. J Mater Chem B. 2 (8), 1059-1067 (2014).

- Li, P., Wang, Y., Meng, F., Cao, L., He, Z. Effect of heat treatment temperature on martensitic transformation and superelasticity of the Ti49Ni51 shape memory alloy. Materials. 12 (19), 2539 (2019).

- Duerig, T., Pelton, A., Stöckel, D. An overview of nitinol medical applications. Mat Sci and Eng: A. 273, 149-160 (1999).

- Kwok, D., Schulz, M., Hu, T., Chu, C., Chu, P. Surface treatments of nearly equiatomic niti alloy (nitinol) for surgical implants, biomedical engineering. Trends in Mater Sci. , 269-282 (2011).

- Williams, K. R., Gupta, K., Wasilik, M. Etch rates for micromachining processing-part ii. II. J of Microelectromech Syst. 12 (6), 761-778 (2003).

- Yip, M. C., et al. Low-cost and rapid shaping of nitinol for medical device prototyping. ASME Open J of Eng. 2, 021027 (2023).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten