Method Article

Rapida formazione e test di telai in NiTi autoespandibili con un fattore di forma ridotto adatti per impianti minimamente invasivi

In questo articolo

Riepilogo

Questo lavoro illustra una tecnica di fabbricazione a basso costo per fili/telai in nitinol con un fattore di forma ridotto utilizzando dispositivi sacrificali. La tecnica è dimostrata per la fabbricazione di telai autoespandibili progettati per impianti minimamente invasivi con forme complesse.

Abstract

I fili NiTiNOL (comunemente indicati come nitinol o NiTi) presentano un'eccezionale memoria di forma e caratteristiche super elastiche, mentre la definizione della forma è spesso un processo costoso. Tra le fasi di questo processo, il trattamento termico richiede l'esposizione ad alte temperature per l'impostazione della forma. Tradizionalmente, a questo scopo vengono utilizzati infissi metallici. Tuttavia, i loro costi di produzione possono essere significativi, il che non è l'ideale per l'iterazione dei prototipi. Questo lavoro dimostra un approccio introdotto di recente che utilizza dispositivi sacrificali realizzati con tubi di rame, che elimina la necessità di dispositivi costosi. Questi tubi di rame consentono la formazione di geometrie complesse e offrono un'impalcatura per varie fasi del processo di fabbricazione. Inoltre, il persolfato di ammonio viene utilizzato per l'incisione selettiva del rame, che semplifica la produzione di telai in NiTi. I risultati di questo lavoro confermano l'efficacia di questa tecnica e dimostrano il successo dell'impostazione della forma dei fili NiTi per telai autoespandibili. Questa metodologia apre la strada alla ricerca futura, consentendo la prototipazione rapida di wireframe NiTi per varie applicazioni, in particolare quelle nei dispositivi medici.

Introduzione

I fili NiTi sono ampiamente utilizzati negli impianti medici, ma richiedono un processo iniziale di impostazione della forma durante la fabbricazione del dispositivo1. Vari dispositivi sono realizzati in NiTi, tra cui tubi per catetere, fili guida, cestelli per il recupero dei calcoli, filtri, aghi, lime dentali e altri strumenti chirurgici2. La biocompatibilità, la superelasticità e la resistenza alla fatica di NiTi lo rendono adatto a queste applicazioni. Inoltre, ha applicazioni nell'industria automobilistica e aerospaziale3.

L'uso di NiTi è limitato a causa del suo costo elevato e dei processi complessi necessari per la messa a punto della forma. Nel processo di impostazione della forma, le strutture in NiTi sono tradizionalmente esposte a temperature elevate (circa 500 °C) mentre sono confinate in un dispositivo4. Questa temperatura elevata, così come le sollecitazioni durante il processo di impostazione della forma, richiedono un dispositivo con un'elevata resistenza meccanica. Questo è il motivo per cui gli infissi tipici sono solitamente realizzati in metallo1. Pertanto, l'uso di dispositivi metallici tipicamente lavorati a macchina aumenta i costi e pone sfide per la prototipazione rapida e il collaudo delle strutture in NiTi. Un approccio alternativo prevede l'uso di dispositivi riconfigurabili costruiti con perni e piastre1, che semplificano il processo; Tuttavia, questo processo presenta dei limiti nella modellazione di geometrie complesse. Di conseguenza, un processo di definizione della forma a basso costo che utilizza materiali e produzione a basso costo è altamente desiderabile per la ricerca che richiede telai NiTi che fissano la forma.

Per soddisfare la necessità di una rapida prototipazione di NiTi, abbiamo recentemente introdotto un protocollo che utilizza parti stampate in 3D a basso costo e produzione artigianaleper fili NiTi 5 per l'impostazione della forma. Questo metodo incorpora dispositivi sacrificali con una massa minima. L'attrezzatura ha dimostrato di essere utile nel fissare il filo NiTi durante i processi di formatura e impostazione della forma del filo (trattamento termico). I tubi di rame sono stati impiegati come materiale accessibile e a basso costo. Funge da dispositivo sacrificale di rinforzo e le tecniche standard di piegatura del filo possono essere utilizzate per l'impostazione della forma di strutture complesse. È stato osservato che i tubi di ottone potevano essere utilizzati in alternativa. Il persolfato di ammonio è stato utilizzato nella fase finale per l'incisione selettiva del rame, dopo il processo di ricottura. Questo passaggio ha finalmente rilasciato i fili NiTi shape-set. Questo approccio illustra l'uso innovativo delle strutture sacrificali come distanziatori. Quando questo approccio è combinato con la produzione additiva, è possibile ottenere la fabbricazione di forme complesse.

Il test di dispiegamento in vitro è tra i test di base per valutare la fattibilità di un prototipo di impianto autoespandibile, progettato per essere distribuito attraverso un catetere. Questi test comportano la valutazione se un impianto autoespandibile può passare con successo attraverso una guaina/catetere con la dimensione richiesta. Tali test sono stati utilizzati in vari dispositivi transcateteri o prototipi di impianti; alcuni esempi includono gli occlusori dell'appendice atriale sinistra 6,7, gli stent morbidi8, il deviatore di flusso NiTi9 e gli stent NiTi10. Questi lavori evidenziano la necessità di una metodologia per fabbricare rapidamente telai in NiTi con topologie complesse, che potrebbero espandersi automaticamente attraverso cateteri, soddisfacendo così i requisiti preliminari per un impianto transcatetere.

L'obiettivo di questo documento è quello di delineare metodi di produzione efficienti in termini di costi e ben realizzati, fornendo una guida dettagliata e passo dopo passo attraverso ogni processo. Si concentra sulla dimostrazione di una varietà di telai in filo NiTi autoespandibili adatti per impianti e analizza gli aspetti chiave del metodo necessario per produrre topologie complesse utilizzando tecniche convenienti ed efficienti. Questo documento include il test di questi telai e il loro dispiegamento attraverso un catetere Fr-12 in una configurazione da banco che simula l'erogazione dell'impianto transettale al setto atriale. Questo test è simile ai test di base, impiegati da un lavoro precedente 6,8. Questo metodo ha dimostrato la capacità di dispiegamento di un prototipo di telaio autoespandibile dopo il passaggio attraverso un catetere. In definitiva, questa metodologia può aiutare a determinare se una determinata topologia/design per un telaio NiTi può soddisfare i requisiti meccanici preliminari per il dispiegamento attraverso un catetere specifico.

Mentre questo lavoro si concentra sulla fabbricazione di prototipi per telai in NiTi e sulla caratterizzazione di base della loro topologia e formalità, per lo sviluppo degli impianti sono necessarie varie altre caratterizzazioni11 e test di sicurezza normativi12,13. Alcune caratterizzazioni includono la caratterizzazione delle proprietà superficiali/chimica14, la corrosione14, l'analisi della fatica13, l'emocompatibilità13 e la biocompatibilità15.

Protocollo

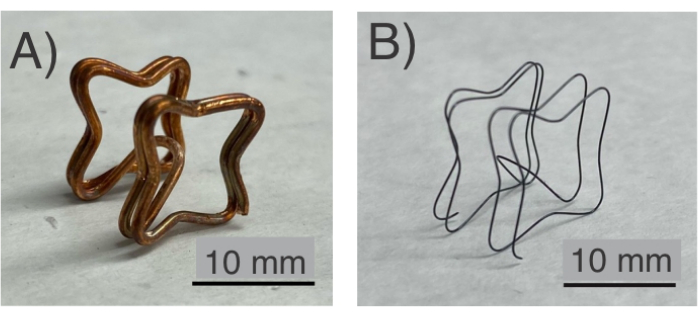

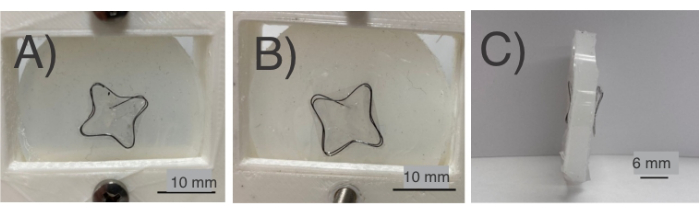

NOTA: Vedere la Tabella dei materiali per i dettagli relativi a tutti i materiali utilizzati in questo protocollo. La Figura 1A mostra un esempio del telaio in rame/NiTi. Utilizzare guanti di sicurezza.

1. Iterazione di un progetto di un telaio/prototipo NiTi

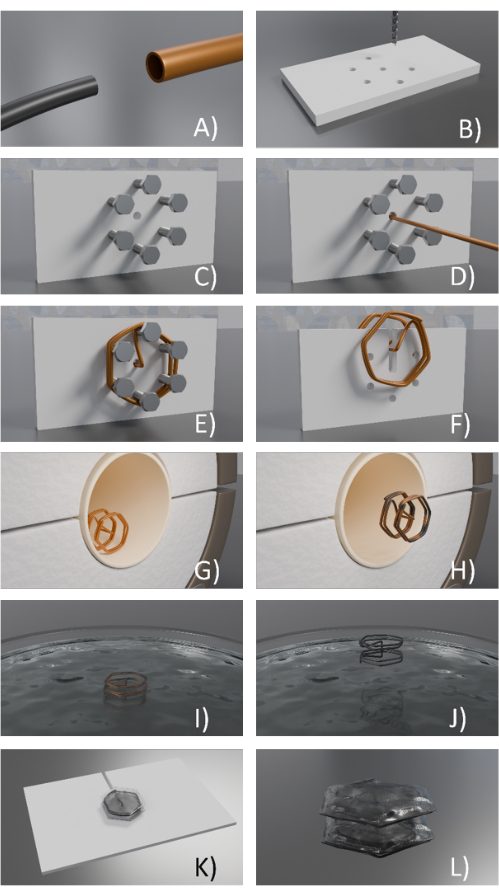

- Allineare il filo NiTi all'interno di tubi di rame (o tubi di ottone; Figura 2A).

- Selezionare un filo NiTi (0,008 pollici) e un tubo di rame (diametro esterno 1,00 mm x 400 mm).

- Accendi lo stereoscopio e guarda visivamente il NiTi sul monitor e sul rame mentre li manipoli. Allineare il filo all'interno del tubo. Spingere completamente il filo nel tubo.

- Preparare i dispositivi stampati in 3D (Figura 2B-D).

- Scaricane uno . File STL per l'attrezzatura/modello (https://osf.io/54rm3/files/osfstorage).

NOTA: Per alcuni . Esempi di file STL, vedere questo repository (https://osf.io/54rm3/files/osfstorage). - Se è necessaria una regolazione, scaricare il file . SDLRD dallo stesso repository, apportare le modifiche al progetto nel software CAD proprietario, quindi esportarlo come file . STL. In alternativa, è possibile creare un modello in un software CAD open source ed esportare un file . STL.

NOTA: Per alcuni . SDLRD o . Esempi di progettazione FCSTD, vedere questo repository (https://osf.io/54rm3/files/osfstorage). - Apri il software di slicing (ad esempio, Elegoo Cura) e importa il file . STL. Selezionare l'oggetto da stampare in 3D e fare clic sulla parte inferiore del riquadro della sezione. Salva il file. gcode e salvarlo su una scheda micro-SD. Estrarre la scheda micro-SD.

- Accendi la stampante 3D FDM. Inserisci la scheda micro-sd. Dalla schermata, seleziona Prepara | Preriscalda | PLA. Seleziona indietro | stampa. Seleziona il file .gcode e quindi tocca Stampa.

- Lasciare che la macchina stampi in 3D la parte.

- Dopo il completamento della stampa 3D, rimuovere la parte stampata e tagliare l'eventuale parte di supporto utilizzando una pinza.

- Lima la parte, dove ci sono bordi ruvidi, e segna le aree da forare con un pennarello.

- Praticare dei fori nella geometria stampata in 3D utilizzando un trapano a mano (Figura 2B).

ATTENZIONE: Utilizzare guanti e occhiali di sicurezza. - Far passare le viti attraverso i fori della parte stampata in 3D utilizzando un cacciavite (Figura 2C).

- Scaricane uno . File STL per l'attrezzatura/modello (https://osf.io/54rm3/files/osfstorage).

- Forma la struttura 3D del Cu/NiTi utilizzando l'attrezzatura e gli strumenti manuali. Passare il filo attraverso i fori e piegarlo sulle viti passo dopo passo. Se necessario, piegare il filo utilizzando strumenti manuali (Figura 2D, E).

- Tenere NiTi/Cu e farlo passare attraverso il foro centrale. Quindi, piegare/piegare il tubo di Cu usando una pinzetta o una pinza attorno a tutte le viti per formare la forma desiderata (Figura 2E).

- Svitare le viti. Riscaldare per ammorbidire l'apparecchio stampato in 3D (dal passaggio 1.2) utilizzando una pistola saldante.

- Usa le forbici per tagliare la parte stampata in 3D. Rimuovere la parte 3D indesiderata utilizzando una pinzetta o una pinza (Figura 2F).

- Trattare termicamente la struttura/telaio NiTi/Cu (Figura 2G).

- Accendere il tubo del forno e monitorare la temperatura utilizzando una termocoppia. Quando la temperatura raggiunge i 500 °C, posizionare il telaio Cu/NiTi nel forno per 3 minuti.

NOTA: Utilizzare guanti per alte temperature, camice da laboratorio e visiera di sicurezza. - Monitorare la temperatura utilizzando termocoppie di tipo K posizionando il termometro nel forno tubolare.

- Estrarre il telaio NiTi/Cu utilizzando un gancio dopo 3 minuti (Figura 2H) e spegnerlo in acqua distillata.

- Accendere il tubo del forno e monitorare la temperatura utilizzando una termocoppia. Quando la temperatura raggiunge i 500 °C, posizionare il telaio Cu/NiTi nel forno per 3 minuti.

- Incidere i tubi di rame sacrificali (Figura 2I).

- Pesare il persolfato di ammonio su una bilancia. Pesare anche l'acqua in un contenitore di vetro. Mescolarli in modo tale che il peso del persolfato di ammonio sia il 23% di quello dell'acqua.

NOTA: Eseguire questo processo all'interno della cappa aspirante e utilizzare un camice da laboratorio, un vetro di sicurezza e guanti di sicurezza. - Aggiungere il persolfato di ammonio per ottenere un rapporto in peso del 23% (persolfato di ammonio per acqua). Mescolare la soluzione con un agitatore di vetro fino a quando il persolfato di ammonio non si è sciolto.

NOTA: Eseguire questo processo all'interno della cappa aspirante e utilizzare un camice da laboratorio, un vetro di sicurezza e guanti di sicurezza. - Immergere i telai NiTi/Cu dal passaggio 1.3 nella soluzione per ~8 ore per incidere il rame (Figura 2I).

NOTA: Eseguire questo processo all'interno della cappa aspirante e indossare un camice da laboratorio, un vetro di sicurezza e guanti di sicurezza. - Monitorare visivamente l'incisione su rame. Se non sono completamente mordenzati, smaltire il mordenzante, produrre il mordenzante fresco (vedere i passaggi 1.5.1 e 1.5.2) e versare quello fresco nel contenitore.

- Se il rame è completamente inciso, estrarlo con una pinzetta (Figura 2J) e lavare il telaio NiTi rilasciato in acqua distillata risciacquandolo tre volte. Vedere la Figura 1B per un esempio di un frame NiTi rilasciato dopo questi passaggi.

- Accendere il microscopio. Posizionare il filo NiTi sotto il microscopio; Cerca eventuali curvature o dimensioni indesiderate.

- Pesare il persolfato di ammonio su una bilancia. Pesare anche l'acqua in un contenitore di vetro. Mescolarli in modo tale che il peso del persolfato di ammonio sia il 23% di quello dell'acqua.

2. Coprire i lati del telaio con pellicole o tessuto

- Spin coat l'elastomero poliuretanico aromatico (il policarbonato uretanico è un'alternativa, vedi la Tabella dei Materiali; il protocollo completo è fornito altrove6).

- Metti un wafer di silicio da 4 pollici nella macchina al plasma a ossigeno e trattalo al plasma per 2 minuti. Quindi, rimuovi l'ostia.

- Aprire l'essiccatore sottovuoto e versare alcune gocce di silano (C8H4Cl3F13Si; vedi Tabella dei materiali) in un contenitore di plastica dell'essiccatore.

- Posizionare il wafer nell'essiccatore, chiudere il coperchio e applicare il vuoto all'essiccatore.

- Chiudere la valvola dell'essiccatore e spegnere la pompa del vuoto.

- Lasciare l'essiccatore per 2 ore, dopodiché estrarre il wafer di silicone.

- Posizionare il wafer sulla centrifuga, centrarlo e versare al centro un po' di elastomero poliuretanico aromatico o alifatico disciolto in DMAc (vedi Tabella dei Materiali).

- Centrifugare il wafer; quindi, togliete la cialda e mettetela in forno a 80 °C per 2 h, sotto una cappa aspirante.

- Dopo 2 ore, estrarre la cialda e staccare la pellicola polimerizzata con una pinzetta (se necessario usare le dita).

- Tagliare la pellicola sbucciata in pezzi più piccoli usando le forbici.

- Pressare a caldo i film di elastomero poliuretanico aromatico sui telai in NiTi.

- Progettare un distanziatore per la procedura di trattamento termico.

- Utilizza il software CAD proprietario o open source per progettare il distanziatore, esportare il file . STL nell'ambiente e sezionare l'oggetto per creare file gcode (vedere il passaggio 1.2.3). In alternativa, scaricare e utilizzare il design del distanziatore fornito (https://osf.io/54rm3/files/osfstorage).

- Avvia la stampa 3D del distanziatore aprendo il file . STL nello slicing del software (ad esempio, CHITUBOX), In alternativa, seguire i passaggi di stampa 3D in 1.2.4, 1.2.5 invece di 2.2.4, 2.2.5 e 2.2.6.

NOTA: Il distanziatore fabbricato attraverso gli ultimi passaggi avrà una durata maggiore. - Scegli l'oggetto da stampare in 3D, premi il riquadro della sezione e salva il file in un file . Formato CBT su una chiavetta USB.

- Inserisci la chiavetta USB nella stampante 3D SLA, versa la resina fotopolimerica nel contenitore della stampante 3D, accendi la stampante 3D, scegli la stampa e premi il segno del triangolo per avviare il processo di stampa 3D.

- Al termine del processo di stampa 3D, rimuovere il distanziatore dal piano di stampa, posizionarlo per 10 minuti all'interno del sistema LED UV, quindi lavarlo in acqua e conservarlo per i passaggi successivi.

- Aprire la termopressa.

- Laminare il film di elastomero poliuretanico sul distanziatore (Figura 2K) e posizionare il filo/telaio NiTi attorno al distanziatore e sopra il film. Laminare un secondo strato di pellicola sul filo. Impostare la temperatura a 240 °F (se lo si desidera, aggiungere ulteriori strati di elastomeri tra i due strati o tra il poliuretano e il distanziatore per evitare l'adesione).

- Chiudere la parte superiore della pressa e bloccarla; attendere 60 s.

- Ripetere lo stesso processo di pressatura a caldo per l'altro lato del telaio in filo NiTi e il distanziatore.

- Tagliare le parti extra della pellicola incollata con le forbici (Figura 2L).

- In alternativa all'incollaggio di materiali termoplastici, coprire la struttura in filo metallico NiTi cucendo tessuti in PET.

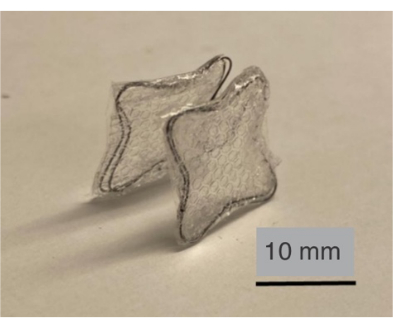

NOTA: La Figura 3 mostra il telaio ricoperto da strati di un polimero emocompatibile. Qui, gli strati includono uno strato aggiuntivo di polidimetilsilossano micromodellato che è inserito tra di loro.

3. Test della distribuzione del frame

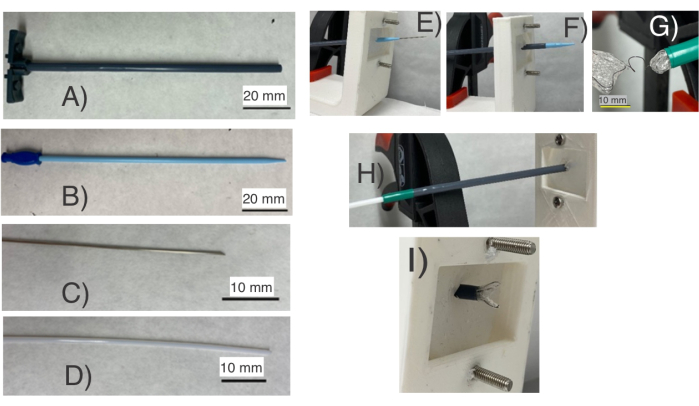

- Tenere a mano un catetere FR 12 (Figura 4A) e farlo passare attraverso un dilatatore e un ago (Figura 4B, C).

- Fissare un pezzo di silicone sul supporto (Figura 4E).

- Utilizzando l'ago e il dilatatore, creare un foro nel pezzo di silicone (Figura 4E).

- Far passare gradualmente il catetere attraverso il foro (Figura 4F) e ritrarre il dilatatore e l'ago.

- Piegare il telaio in NiTi e spingerlo attraverso l'estremità prossimale del catetere (Figura 4G).

- Spingere il telaio verso l'estremità distale del catetere utilizzando l'asta in politetrafluoroetilene (PTFE) (Figura 4D).

- Spostare il primo lato del telaio NiTi (Figura 4I).

- Ritrarre il raccoglitore (Figura 4H) e rimuovere il secondo lato del telaio NiTi dall'altro lato della gomma siliconica (Figura 5).

- Esaminare il telaio al microscopio per verificare la presenza di qualsiasi tipo di guasto o deformazione indesiderata.

Risultati

I telai NiTi sono stati inseriti in varie topologie utilizzando dispositivi in plastica a basso costo e utensili manuali (Figura 1). Nelle fasi del protocollo da 1.1 a 1.4 (Figura 1A), i frame NiTi/Cu sono stati formati in topologie complesse. Dopo la fase 1.5 del protocollo, il Cu è stato inciso per rilasciare i frame NiTi (Figura 1B). Qui, il dispositivo Cu è stato completamente inciso, consentendo il rilascio del telaio NiTi utilizzando maschere/fissaggi a basso costo stampati in 3D (passaggio 1.2). Dopo aver confermato il successo della formazione del NiTi, la sua utilità viene testata seguendo le sezioni 2 e 3 del protocollo. Successivamente, un film di poliuretano, che è emocompatibile16 (Figura 3), è stato applicato su entrambi i lati del telaio seguendo la sezione 2 del protocollo (Figura 3). Il telaio in NiTi, ora ricoperto da film poliuretanici, è stato valutato come un occlusore in grado di ancorarsi sul setto atriale. Questa funzionalità è stata testata seguendo la sezione 3 del protocollo, valutando le prestazioni meccaniche della topologia del frame NiTi al momento dell'implementazione (Figura 3).

Per testare il frame/occlusore NiTi, è stata seguita la sezione 3 del protocollo, che simula il dispiegamento attraverso un catetere FR-12 (Figura 4). I telai NiTi hanno mantenuto la loro forma dopo il dispiegamento. Nella sezione 3 del protocollo, i telai/occlusori in NiTi sono stati fatti passare attraverso un catetere FR-12 (Figura 1 e Figura 4A) e distribuiti su una parte in silicone che rappresenta il setto interatriale. Durante questo processo, un dilatatore (Figura 4B) e un ago (Figura 4C) hanno perforato la membrana di silicone (Figura 4E). Il catetere è stato quindi inserito attraverso il setto (Figura 4F). Utilizzando un'asta in PTFE (Figura 4D), l'occlusore (Figura 4G) è stato fatto passare attraverso il catetere (Figura 4H) e infine rimosso con l'asta (Figura 4I). Il completamento con successo di questo test consente al dispositivo di dispiegarsi sul setto di silicone (Figura 5A-C). Gli aspetti più significativi di questi risultati sono i telai NiTi complessi e flessibili, combinati con i loro bassi costi di produzione e il breve tempo di fabbricazione che richiedono. Forme complesse (Figura 3) possono essere formate utilizzando tubi di rame e tecniche di produzione a basso costo. Inoltre, il tempo di fabbricazione per un telaio in NiTi funzionale è notevolmente breve, in genere richiede solo circa 10 ore.

Figura 1: Telaio in NiTi. (A) Prima del processo di incisione, il telaio in NiTi viene confinato in un dispositivo in Cu. (B) Il campione finale del telaio in NiTi dopo il trattamento termico e l'incisione. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: Progettazione di un telaio/prototipo NiTi. (A) Il filo NiTi è allineato in un tubo di rame, (B) Il dispositivo stampato in 3D viene utilizzato per formare i fori praticati sul dispositivo stampato in 3D (i fori potrebbero anche essere progettati in anticipo nella parte), (C) Le viti sono posizionate nei fori, (D) Il filo NiTi / Cu viene fatto passare attraverso il foro centrale, (E) Il filo NiTi /Cu piegato attorno alle viti, (F) Il telaio NiTi /Cu viene rimosso dall'attrezzatura, (G) Il telaio viene posto in un forno, (H) Il telaio rame/NiTi viene rimosso dopo il processo di trattamento termico, (I) il telaio rame/NiTi viene immerso nell'incisore, (J) il telaio NiTi viene rilasciato dopo che il rame è stato inciso, (K) Il poliuretano termoplastico copre l'anello superiore del filo NiTi, mentre viene posizionato su un distanziatore prima della pressatura a caldo, e (L) Il poliuretano termoplastico viene pressato a caldo e delimitato su entrambi i lati del telaio e le parti extra vengono tagliate. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3: Telaio in NiTi ricoperto da un elastomero emocompatibile. Qui, il film di poliuretano funge da occlusore/film da ancorare su un setto (un film polimerico aggiuntivo è inserito tra i film di poliuretano). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4: Test di frame/occlusore in NiTi per l'occlusione del difetto del setto nasale utilizzando una configurazione di catetere per un test di distribuzione primaria. È costituito da (A) un catetere FR-12, (B) un dilatatore, (C) un ago e (D) un'asta in PTFE. (E) Il dilatatore e l'ago vengono utilizzati per perforare una membrana di silicone che rappresenta il setto e il catetere viene inserito attraverso la membrana del setto (F) (silicone). Successivamente, (G) l'occlusore viene fatto passare attraverso il catetere e (H) rimosso utilizzando l'asta in PTFE. Questa configurazione valuta se il telaio ha la forma corretta per la compressione e (I) l'autoespansione necessaria per il dispiegamento attraverso un catetere Fr-12. Il test aiuta a trovare le topologie di fili NiTi adatte per l'implementazione. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5: Cornici in NiTi dopo l'inserimento nel silicone (che imitano il setto interatriale). Vengono mostrate varie parti come (A) vista frontale del telaio NiTi posizionato nel campione di silicone; (B) vista posteriore del telaio in NiTi posizionato nel campione di silicone; (C) vista laterale del telaio in NiTi posizionato nel setto in silicone. Il fotogramma e la pellicola coprivano con successo entrambi i lati. Clicca qui per visualizzare una versione più grande di questa figura.

Discussione

In questo protocollo, più fasi richiedono un'attenzione meticolosa, come il trattamento termico (ricottura), l'incisione e la progettazione di dispositivi stampati in 3D. Grandi variazioni di temperatura da 500 °C 17 o dal tempo di ricottura del NiTi possono essere dannose per la superelasticità del filo NiTi e per ottenere le forme desiderate18. Il trattamento termico con condizioni imprecise (temperatura e tempo) può anche portare ad una perdita della proprietà superelastica19. Il processo di incisione richiede una quantità sufficiente di persolfato di ammonio per rilasciare i fotogrammi con le forme corrette20. L'estrazione del telaio in NiTi prima del completamento del processo di incisione può causare deformazioni indesiderate del telaio in NiTi. Infine, i dispositivi stampati in 3D possono aiutare a piegare i telai NiTi/wire e migliorare le prestazioni dei telai nelle distribuzioni. Spesso richiedono più iterazioni per regolare la flessibilità dei telai.

Una variabile importante per il processo di fabbricazione del telaio è la temperatura del trattamento termico, che può variare a seconda del tipo di forno utilizzato. Negli esperimenti attuali, è stato utilizzato il forno split Applied Test Systems serie 3210. Qui, la temperatura del forno raggiunge i 500 °C e poi i campioni vengono trattati termicamente per 3 minuti. Tuttavia, l'utilizzo di forni diversi o tipi di filo NiTi può richiedere regolazioni della temperatura e della durata del riscaldamento. Inoltre, è possibile esplorare le modifiche nell'uso di tubi di rame con vari diametri in base allo spessore dei fili NiTi. I tubi di rame troppo spessi richiedono una forza eccessiva. In tali casi, l'impiego di strumenti manuali per la piegatura dei fili può aiutare a modellare i fili NiTi.

Un'altra sfida è mantenere la temperatura ideale durante il trattamento termico. Una piccola variazione può portare a prestazioni meccaniche indesiderate; Tuttavia, in un metodo tradizionale, un dispositivo metallico può migliorare l'uniformità della distribuzione della temperatura. Raggiungere tolleranze strette nei fili NiTi può essere difficile rispetto a un tradizionale dispositivo metallico. Se si lavora con campioni/telai più grandi, saranno necessari forni più grandi, il che può essere costoso. Inoltre, se esiste una grande quantità di rame per il processo di incisione, l'incisione potrebbe richiedere quantità maggiori di mordenzanti con un costo aggiuntivo20. Infine, questo metodo, a differenza del metodo tradizionale, richiede un processo di incisione chimica con processi e costi aggiuntivi. Ottenere raggi di curvatura molto piccoli può essere difficile a causa dell'uso di tubi di rame.

Seguendo la sezione 1 del protocollo, è stata possibile realizzare forme complesse a un costo minimo. Questa adattabilità è vantaggiosa per la prototipazione e la personalizzazione della fabbricazione di impianti medici. La tecnica proposta elimina la necessità di dispositivi metallici lavorati comunemente ottenuti con i metodi esistenti, il che è proibitivo dal punto di vista dei costi. Il metodo accelera la prototipazione di strutture in NiTi. L'incorporazione di polimeri stampati in 3D a basso costo e l'eliminazione della necessità di fissaggi rendono il processo più efficiente in termini di tempo rispetto ai metodi tradizionali21. Questo metodo è particolarmente adatto per un piccolo laboratorio per la ricerca su nuove strutture.

Le sezioni 2 e 3 del protocollo possono essere utilizzate per eliminare o verificare rapidamente i frame fabbricati utilizzando il protocollo 1. Come mostrato nella Figura 4 e nella Figura 5, questi protocolli possono essere utilizzati per valutare, dopo l'aggiunta di altre parti a un telaio, se l'impianto può essere distribuito attraverso un catetere o meno. Mentre questi passaggi (come mostrato nella Figura 5) giustificherebbero studi approfonditi per i test normativi/di sicurezza12,13, un guasto (parti rotte o deformate) può eliminare i design insoddisfacenti del telaio. Ad esempio, nella Figura 5, si osserva che tutti i componenti di base del prototipo/impianto o del sistema di rilascio (pellicole, telaio in NiTi e catetere) non mostravano segni visivi di cedimento. Queste informazioni possono essere utilizzate come feedback per l'iterazione di diversi frame attraverso la sezione 1 del protocollo, che a sua volta consente il rapido sviluppo di topologie/progetti complessi per i frame NiTi.

Questo metodo apre la strada a ricerche future, tra cui la prototipazione e lo studio della meccanica dei fili/telai in NiTi da utilizzare nei dispositivi medici autoespandibili. La protezione naturale del rame durante la ricottura consente l'uso di tecniche come la ricottura a bagno di sale senza preoccuparsi della contaminazione chimica del NiTi. Il metodo dimostrato può integrarsi con altre tecnologie di produzione come i processi computerizzati di formatura del filo. Questa integrazione ridurrà significativamente i costi di prototipazione di telai/strutture NiTi per dispositivi medici.

Divulgazioni

Gli autori dichiarano di non avere conflitti di interesse.

Riconoscimenti

La ricerca riportata in questa pubblicazione è stata supportata dal National Institute of Biomedical Imaging and Bioengineering del National Institutes of Health con il numero di premio R21EB030654. Il contenuto è di esclusiva responsabilità degli autori e non rappresenta necessariamente le opinioni ufficiali del National Institutes of Health. S. Alaie e J. Mata ringraziano anche il Dipartimento di Ingegneria Meccanica e Aerospaziale e il College of Engineering della New Mexico State University per il loro sostegno. Gli autori ringraziano Oscar Lara e Angel de Jesus Zuniga Ramirez per il loro contributo alla generazione della Figura 2 e alla modifica dei riferimenti. Gli autori ringraziano anche Andrea Gonzalez Martínez e Jesus Armando Gil Parra per i loro contributi alle dimostrazioni video.

Materiali

| Name | Company | Catalog Number | Comments |

| 304 SS Hypotubes Generic Name: Needle | Tegra Medical | ||

| 3D printed frame for testing Generic Name: PLA filament | R3D | ||

| 3D printed polymeric part for heat press Generic Name: PLA filament | R3D | ||

| Ammonium Persulfate Generic Name: Ammonium Persulfate | Sigma-Aldrich | ||

| Chronoflex AR 22% Generic Name: Polyurethane | AdvanSource biomaterials | aromatic polycarbonate urethane elastomer | |

| Copper Web Type Electrodes (1.00 mm x 400 mm) Generic Name: Copper Tube | Holepop edm supplies &electrodes | ||

| Dilator Generic Name: Dilator | QOSINA | ||

| Ecoflex 00-30 Generic Name: Ecoflex 00-30 | Smooth-on | silicone | |

| Fr 12 or 13 Catheter Generic Name: Sheath | QOSINA | ||

| Nickel Titanium Wire (0.008) Generic Name: NiTi Wire | Malin Co. | ||

| PTFE Teflon rod 1/8" Diameter x 36" Generic Name: Polytetrafluoroethylene | Sterling Seal & Supply, Inc. (STCC) | ||

| Tecoflex Generic Name: Thermoplastic Polyurethane | Lubrizol | aliphatic polyurethane elastomer | |

| Trichloro(1H,1H,2H,2H-tridecafluoro-n-octyl)silane Generic Name: C8H4Cl3F13Si | Sigma-Aldrich | ||

| Dimethylacetamide (DMAC) Generic Name: Dimethylacetamide | Sigma-Aldrich | ||

| SOLIDWORKS Generic Name: Proprietary CAD software | Dassault Systèmes | ||

| FreeCAD Generic Name: Open Source CAD software | freecad.org | ||

| ABS Like Photopolymer Resin Generic Name: Photopolymer Resin | ELEGOO |

Riferimenti

- Smith, S., Hodgson, E. Shape setting nitinol. Proc of the Mater Process Med Devices Conf. , 266-270 (2004).

- Kapoor, D. Nitinol for medical applications: A brief introduction to the properties and processing of nickel titanium shape memory alloys and their use in stents. Johnson Matthey Tech Rev. 61 (1), 66-76 (2017).

- Viscuso, S., Gualandris, S., De Ceglia, G., Visentin, V. Shape memory alloys for space applications. Shape Mem Alloy Eng. , 609-623 (2021).

- Liu, X., Wang, Y., Yang, D., Qi, M. The effect of ageing treatment on shape-setting and superelasticity of a nitinol stent. Mater Charact. 59 (4), 402-406 (2008).

- Dulal, H., Swan, T., Al'aref, S. J., Alaie, S. Low-cost prototyping of nitinol wires/frames using polymeric cores and sacrificial fixtures with application in individualized frames anchoring through the atrial septum. Sci Rep. 13, 21853 (2023).

- Alaie, S., Robinson, S. S., Amiri Moghadam, A. A., Auge, J. Advanced manufacturing of patient specific occluders for the left atrial appendage with minimally invasive delivery. Adv Eng Mate. 22, 1901074 (2020).

- Robinson, S. S., et al. Patient-specific design of a soft occluder for the left atrial appendage. Nat Biomed Eng. 2, 8-16 (2018).

- Amiri Moghadam, A. A., et al. Toward development of inflatable stents with application in endovascular treatments. Adv Funct Mater. 28 (51), 9 (2018).

- Chen, Y. . Design, parameter optimization and in vitro evaluation of implantable medical devices. , (2018).

- Bernini, M., et al. Oversizing of self-expanding nitinol vascular stents-a biomechanical investigation in the superficial femoral artery. Journal of the Mechanical Behavior of Biomedical Materials. 132, 105259 (2022).

- Bernini, M., et al. Surface finishing of n itinol for implantable medical devices: A review. J Biomed Mater Res Part B Appl Biomater. 110 (12), 2763-2778 (2022).

- Funk, K. A., Hampshire, V. A., Schuh, J. C. Nonclinical safety evaluation of medical devices. Toxicol Pathol. , 95-152 (2018).

- Non-clinical engineering tests and recommended labeling for intravascular stents and associated delivery systems - Guidance for industry and FDA staff. U.S. Food and Drug Administration Available from: https://www.fda.gov/regulatory-information/search-fda-guidance-documents/non-clinical-engineering-tests-and-recommended-labeling-intravascular-stents-and-associated-delivery (2018)

- Rokicki, R., Hryniewicz, T., Pulletikurthi, C., Rokosz, K., Munroe, N. Towards a better corrosion resistance and biocompatibility improvement of nitinol medical devices. J Mat Eng Perform. 24, 1634-1640 (2015).

- Hryniewicz, T., Rokicki, R. Modification of nitinol biomaterial for medical applications. World Scientific News. (96), 35-58 (2018).

- Handa, H., et al. Hemocompatibility comparison of biomedical grade polymers using rabbit thrombogenicity model for preparing nonthrombogenic nitric oxide releasing surfaces. J Mater Chem B. 2 (8), 1059-1067 (2014).

- Li, P., Wang, Y., Meng, F., Cao, L., He, Z. Effect of heat treatment temperature on martensitic transformation and superelasticity of the Ti49Ni51 shape memory alloy. Materials. 12 (19), 2539 (2019).

- Duerig, T., Pelton, A., Stöckel, D. An overview of nitinol medical applications. Mat Sci and Eng: A. 273, 149-160 (1999).

- Kwok, D., Schulz, M., Hu, T., Chu, C., Chu, P. Surface treatments of nearly equiatomic niti alloy (nitinol) for surgical implants, biomedical engineering. Trends in Mater Sci. , 269-282 (2011).

- Williams, K. R., Gupta, K., Wasilik, M. Etch rates for micromachining processing-part ii. II. J of Microelectromech Syst. 12 (6), 761-778 (2003).

- Yip, M. C., et al. Low-cost and rapid shaping of nitinol for medical device prototyping. ASME Open J of Eng. 2, 021027 (2023).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon