Method Article

소설 재료의 저온 Magnetotransport 측정을위한 고급 실험 방법

요약

We describe the methodology of mechanical exfoliation and deposition of flakes of novel materials with micron-sized dimensions onto substrate, fabrication of experimental device structures for transport experimentation, and the magnetotransport measurement in a dry helium close-cycle cryostat at temperatures down to 0.300 K and magnetic fields up to 12 T.

초록

Novel electronic materials are often produced for the first time by synthesis processes that yield bulk crystals (in contrast to single crystal thin film synthesis) for the purpose of exploratory materials research. Certain materials pose a challenge wherein the traditional bulk Hall bar device fabrication method is insufficient to produce a measureable device for sample transport measurement, principally because the single crystal size is too small to attach wire leads to the sample in a Hall bar configuration. This can be, for example, because the first batch of a new material synthesized yields very small single crystals or because flakes of samples of one to very few monolayers are desired. In order to enable rapid characterization of materials that may be carried out in parallel with improvements to their growth methodology, a method of device fabrication for very small samples has been devised to permit the characterization of novel materials as soon as a preliminary batch has been produced. A slight variation of this methodology is applicable to producing devices using exfoliated samples of two-dimensional materials such as graphene, hexagonal boron nitride (hBN), and transition metal dichalcogenides (TMDs), as well as multilayer heterostructures of such materials. Here we present detailed protocols for the experimental device fabrication of fragments and flakes of novel materials with micron-sized dimensions onto substrate and subsequent measurement in a commercial superconducting magnet, dry helium close-cycle cryostat magnetotransport system at temperatures down to 0.300 K and magnetic fields up to 12 T.

서문

첨단 전자 기술 재료 플랫폼의 추구는 높은 처리량 재료 합성 및 후속 특성에 대한 방법을 요구한다. 이 추구 관심 신규 물질은 분자 빔 에피 택시 또는 더 복잡한 단결정 박막 형성 기술보다 더 빠른 방식으로 직접 반응 합성 1,2-, 전기 화학적 성장, 4, 및 기타 방법 (5)에 의해 대량으로 제조 할 수있다 화학 증착법. 벌크 크리스탈 샘플의 전송 특성을 측정하는 종래의 방법은 약 1mm X 1mm X 6mm의 치수를 갖는 직육면체 형상의 조각을 절단하고 와이어 홀 바 구성 6 샘플에 이르게 부착하는 것이다.

기존의 벌크 홀바 디바이스의 제조 방법은, 시료의 측정에 대한 전송 측정 가능한 장치를 제조하기에 충분 상기 특정 재료는 도전을 제기. 이있을 수있다원하는 샘플 두께는 단지 몇 개의 단일 층에 하나의 순서, 또는 때문에 생산 결정에도 강력한 광학 현미경에 리드선을 부착 너무 작아 발생할 한 층상 이차원의 스택을 측정하는 것을 목적으로하기 때문에 근 또는 서브 나노 미터 두께의 재료. 첫 번째 범주는 예를 들어 나노 와이어로 구성하고, 산화 몰리브덴의 특정 제제는 7 청동. 두 번째 범주는 그래 핀 (8)과 같은 두 가지 차원 물질의 단일 매우-몇 개의 층으로 이루어져있다, TMDS (MOS 2, WTE 2 등), 및 위상 절연체 (BI 2 SE 3은, 양성애자는 Sb로 1-X 테 (3) X 등). 세 번째 범주는 계층 전송, HBN-그래 핀 HBN 9 특히 중층 스택을 통해 수동 조립하여 두 차원 재료의 각 층을 적층하여 제조 된 헤테로 구조로 구성되어 있습니다.

새로운 전자의 탐색 적 연구lectronic 재료 어려운 샘플들에 측정 장치를 제조하기위한 적절한 방법을 요구한다. 종종, 직접 반응 또는 전기 화학적 성장에 의해 합성 된 새로운 물질의 첫 번째 배치는 마이크론의 크기 순서에 치수가 매우 작은 단결정을 얻을 수 있습니다. 이러한 샘플은 역사적으로 새로운 물질의 높은 처리량 연구 장애물 프리젠 쉽게 운송 장치의 제조를 위해 더 큰 결정을 달성하기 위해 샘플 성장 파라미터의 향상을 필요로 금속 접촉부를 연결하는 거대 어려운 입증. 물질의 신속한 특성화를 가능하게하기 위해, 매우 작은 샘플 장치의 제조 방법은 즉시 예비 일괄 제작 되었기 때문에 신규 한 물질의 특성을 허용하기 위해 고안되었다. 이 방법의 약간의 변화는, 그러한 그라, HBN 및 TMDS 같은 이차원 물질 샘플을 사용하여 박리 된 장치뿐만 아니라 MA의 다층 헤테로 구조의 제조에 적용 할 수있다terials. 장치가 부착 및 상용 초전도 자석, 건조 헬륨 근접주기 그라 이오 스탯 magnetotransport 시스템에 삽입 패키지에 와이어 본딩. 전송 측정은 T. (12)까지 0.300 K 아래로 온도와 자기장에서 촬영

프로토콜

기판 1. 준비

- SiO2를 약 300 nm의 적용 고농도 p- 도핑 된 실리콘으로 구성된 4 인치 실리콘 (Si) 웨이퍼를 얻습니다. 이 기판 구조는, 상기 기판은 백 게이트로서 기능하는 것을 허용 할 것이다.

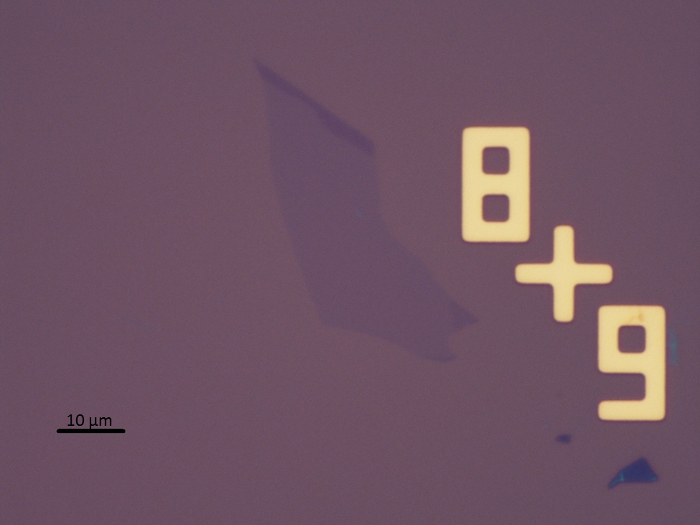

- 도면 / 설계 소프트웨어를 사용하여, X 및 Y 방향 (전자 빔 리소그래피에 전송 샘플 조각 및 정렬 마크를 위해 기판 상에 위치 로케이터로 사용, 예컨대 열거 십자가 균등 특징으로 1cm × 1cm 패턴을 설계 그림 1).

- 이나 AutoCAD와 같은 제도 프로그램에서 새 파일을 엽니 다.

- 다음과 같은 마크를 그리는 폴리 라인을 사용하여 I) 8.25 μm의 × 14.25 μm의 숫자로 표시 2.25 μm의 × 12.00 μm의 사각형을 교차 형성 십자가 이격 150 μm의; II) 코너로 형성 글로벌 위치 식별자는 16.50 × 28.50 μm의 숫자 체인지로 표지 30 μm의 사각형을 연결cters; ⅲ) 주어진 네 개의 위치 식별자에서 μm의 15 작은 × 15 μm의 십자가 등거리 150 μm의 이격.

- 모든 위치 식별자가 1cm 제한 × 1cm에 맞지 있는지 확인합니다.

- .gds 파일로 파일을 저장하거나 (예 : .DXF)을 다른 파일로 저장하고 .gds 파일로 변환 할 수 있습니다.

- 개발 또는 4 인치 × 4 인치의 공간을 가로 질러 배열 1cm 패턴 × 위 1cm와 포토 마스크는 4 인치 실리콘 웨이퍼에 패턴의 사본의 전체 범위를 허용하는 상용 소스에서 순서.

- Si 웨이퍼에 리소그래피 패턴 포토 레지스트 마스크.

- 포토 레지스트 회에 4 인치 웨이퍼 척을 연결합니다. 이 적절하게 고정되어 있는지 확인합니다.

- 깨끗한 핀셋을 사용하여 회 전자 척에 실리콘 웨이퍼를 놓습니다. 웨이퍼 척에 집중되어 있는지 확인합니다.

- 플라스틱 피펫을 사용하여, polydimethylglutarimide 기반 리프트 오프 (lift-off)에 웨이퍼 전체를 커버 (LOR)를 저항.

- LOR 코팅 된 웨이퍼를 스핀45 초 동안 4,000 rpm에서.

- 5 분 동안 170 ° C에서 LOR - 코팅 된 웨이퍼 굽는다.

- 1 ~ 2 분 동안 멋진 LOR 코팅 된 웨이퍼를 보자.

- 깨끗한 핀셋을 사용하여 회 전자 척에 LOR 코팅 된 실리콘 웨이퍼를 놓습니다. 웨이퍼 척에 집중되어 있는지 확인합니다.

- 플라스틱 피펫을 사용하여, 12.3 카 코트를 생산하는 115 ° C에서 60 초 베이킹 용으로 설계된 기존의 노 볼락 긍정적 인 포토 레지스트의 전체 웨이퍼를 커버합니다.

- 60 초 동안 5000 rpm에서 스핀 웨이퍼.

- 60 초 동안 90-110 ℃에서 웨이퍼를 굽는다.

- 1 ~ 2 분 동안 웨이퍼 멋진하자.

- 포토 레지스트 마스크를 향해 (위로 향하도록 마스크 아래 이중층 - 포토 레지스트 - 코팅 된 웨이퍼 (웨이퍼)을 향해 아래로 향하게 마스크의 패터닝 크롬 마스크 얼 라이너에 포토 마스크를 배치하고 로딩함으로써 접촉 리소그래피 준비 ).

- 마스크와 웨이퍼를 정렬 웨이퍼의 전체 배열은 1cm 패터닝되도록(15); 1cm 패턴.

- UV-광대역하여 100mJ / cm 2, 또는 4.8 초는 20mW / ㎠에서 i 선 (365 nm의 밴드 패스 필터)를 사용하여 광 (350 nm 내지 450)에 노출.

- 노광 후, 온화하고 일관된 교반 40-60 초 동안 실온에서 통상의 노 볼락 호환 포지티브 포토 레지스트 현상 제 용액에 침지하여 웨이퍼에 도포 된 포토 레지스트를 개발한다.

- 현상액의 욕에 침지 후, 탈 이온수에서 헹구고 웨이퍼.

- 총 질소를 사용하여, 개발 된 포토 레지스트 - 코팅 된 웨이퍼를 마스크를 취입 건조.

- 입금 CR / 전자빔 증착기를 이용하여 포토 레지스트 마스크 코팅 웨이퍼 상 금 금속.

- 전자빔 증착기 챔버 벤트.

- 장소는 샘플 홀더 접시에 아래를 향 웨이퍼.

- 열기 전자 빔 증발기 실의 문.

- 웨이퍼가 아래로 향하도록 기판 홀더에 샘플 홀더 플레이트를 놓습니다.

- CR과 금이 사이에 있는지 확인증착 원.

- 전자 빔 증발기 실의 문을 닫고 적어도 4 × 10 실 펌프 -5 아빠 (3 × 10-7 토르)을.

- 0.5 / 초에서 CR의 예금 50 Å.

- 1 / 초에서 금의 보증금 750.

- 증착 후, 챔버는 약 20 분 동안 냉각시킨다.

- 전자빔 증착기 챔버 벤트.

- 샘플 홀더 플레이트를 제거하고 판에서 웨이퍼를 제거합니다.

- 전자 빔 증발기 실의 문을 닫고 챔버 펌프.

- 금속 발사를 수행합니다.

- 아세톤 또는 N의의 목욕 준비 4 인치 웨이퍼를 체험하기에 충분 용매 메틸 -2- 피 롤리 돈을 기반. 핫 플레이트에 75 ° C의 용매 목욕을 가열하고,이 온도에서 개최합니다.

- 용매 욕조에서 4 인치 웨이퍼를 담근다. 용매가 과도하게 증발하지 않도록 목욕을 커버.

- 웨이퍼 (75)에서 용매 욕조에 앉아 보자6-24 시간 동안 C를 °. 용매 증발을 모두 들어 가지 않도록주의하십시오.

- 다만 핀셋을 사용하여 용매의 표면 아래에 샘플을 잡고 섬세 리프팅 오프 된 금속을 제거하기 위해 웨이퍼의 표면에 걸쳐 무병으로부터 아세톤 스프레이.

- 1-2 분 동안 이소프로판올 조에서 웨이퍼를 헹군다.

- 1-2 분 동안 탈 이온수 욕에서 웨이퍼를 헹군다.

- 총 질소를 사용하여, 웨이퍼를 취입 건조.

- 다이아몬드 스크라이브 또는 다이 싱 톱을 사용하여 각각의 샘플 조각으로 웨이퍼를 주사위. 다이 싱 톱을 사용하는 경우, PMMA의 마스크와 웨이퍼의 표면을 보호한다.

- 포토 레지스트 회에 4 인치 웨이퍼 척을 연결합니다. 이 적절하게 고정되어 있는지 확인합니다.

- 깨끗한 핀셋을 사용하여 회 전자 척에 웨이퍼를 놓습니다. 웨이퍼 척에 집중되어 있는지 확인합니다.

- 플라스틱 피펫을 사용하여, 폴리 메틸 메타 크릴 레이트 (PMMA)에 전체 웨이퍼를 커버한다.

- 5,000 rpm에서 PMMA 코팅 된 웨이퍼를 스핀120 초.

- 120 초 동안 180 ° C에서 PMMA 코팅 된 웨이퍼 굽는다.

- 1 ~ 2 분 동안 멋진 PMMA 코팅 된 웨이퍼를 보자.

- 각각의 샘플 조각을 약 1cm 크기 × 1cm로 샘플을 주사위.

- 웨이퍼 표면에서 유기 잔류 물을 제거합니다.

- 황산과 과산화수소 계 박리제 / 유기 청소기의 목욕, 아세톤 욕조, 욕조의 이소프로판올, 및 탈 이온수의 두 화장실을 준비한다.

- 기판 조각 고주파 초음파에 의한 교반과 함께 15 분 동안 아세톤 욕에 담가하자.

- 이소프로판올 조에 기판 부분을 이동하고, 고주파의 초음파에 의한 교반과 함께 15 분 동안 담가 보자.

- 탈 이온수 조에 기판 부분을 이동하고, 고주파의 초음파에 의한 교반과 함께 15 분 동안 담가 보자.

- 다른 탈 이온수 조에 기판 부분을 이동하고, 고주파의 초음파에 의한 교반과 함께 15 분 동안 담가 보자.

- 황산과 과산화수소 기반 스트리퍼 / 유기 청소기 화장실에 기판 조각을 이동하고 더 교반과 함께 60 분 동안 담가 보자.

- 기판 조각을 유기 청소기 욕에있는 동안, 적절하게 다른 화장실의 내용을 배치하고 유리를 청소. 두 개의 새로운 탈 수조를 준비합니다.

- 유기 박리 후, 탈 이온수를 용기에 기판 편을 배치하고, 고주파의 초음파에 의한 교반하면서 5 분 동안 담가 보자.

- 다른 탈 이온수 조에 기판 부분을 이동하고, 고주파의 초음파에 의한 교반하면서 5 분 동안 담가 보자.

- 총 질소를 사용하여, 블로우 건조 기판 조각.

2. 기판에 샘플 조각을 전송

- 합성 또는 협력자 또는 상업적 공급원으로부터 고품질의 벌크 샘플을 얻었다.

- 샘플 조각을 벗겨지다.

- 타 다이 싱 표준 웨이퍼의 여러 조각을 잘라접착제를 덮고있는 이형지를 떠나, 약간-보다 큰 1cm X 3cm 퍼가기.

- 접착제의 1보다 약간 더 CM X 1cm 테이프의 각 부분에 노출되도록 예리한 면도날을 사용하여 조심스럽게 이형지의 일부를 제거한다.

- 단단히 대량 샘플에 대한 테이프 중 하나 준비 조각의 접착 부분을 누릅니다. 벌크 샘플이 매우 작은 분말 형상의 조각으로 구성되는 경우, 유리 슬라이드 상에 소량의 샘플을 부어 슬라이드 축적 샘플로 테이프를 누른다.

- 접착제에 샘플의 좋은 범위를 보장 벌크 샘플에서 테이프를 껍질.

- 테이프의 다른 부분의 접착면에 매우 단단히 샘플 부스러기와 테이프의 접착면을 누릅니다.

- 떨어져 테이프의 두 조각을 껍질과 시각적으로 테이프의 두 조각 샘플 범위를 검사합니다.

- 샘플 조각이 거의 투명 나타날 때까지 프로세스 2.2.5과 2.2.6를 반복합니다.

- 단단히 테이프 지혜의 접착면을 누르십시오테이프 떨어져 1 단계 껍질로부터 제조 된 기판의 조각에 대한 시간 샘플 조각은 기판에 부착 된 샘플 조각을 떠날 수 있습니다.

- 시각적으로 광학 현미경 (그림 2)를 사용하여 적절한 샘플 조각을 검색하고 단계 1.2-1.4으로 패턴의 위치 표시를 이용하여 기판 상에 자신의 위치를 확인합니다.

- 원자력 현미경 (AFM)을 사용하여 샘플 플레이크 두께를 측정한다. 샘플 조각의 두께는 10에서 100nm 이하이어야한다.

- 예금 스퍼터링 이산화 규소 (선택 사항).

주의 : 샘플 기판에 부착 판데르 발스 힘에 충분한 접착력 부족하면이 단계는 필수적이다. 문제는이 종이 (단계 3.3)에 설명 된 절차에 의해 홀 표시 줄에 샘플의 제조를 허용하지 이렇게.- 스퍼터링 시스템로드 락 벤트.

- 오픈로드 잠금 문.

- 장소 샘플 조각 샘플 홀더 및 장소 샘플에 샘플 조각을 전송 수용이송 암에 홀더.

- 로드 록 도어를 닫고,로드 록을 펌프 다운.

- 스퍼터링 챔버에 샘플 홀더를 전송할 순서를 시작.

- 2.7 × 10-5 아빠 (2 × 10 -7)의 기본 진공 기다립니다.

- DC 전원 공급 장치를 사용하여, 전송 된 샘플 조각을 수용하는 시료 편에 SiO2로 100-200 nm의 스퍼터.

- 증착에 따라,로드 락에 샘플 홀더를 반환하는 순서를 시작합니다.

- 로드 록 벤트 및 샘플 홀더를 제거한다.

- 샘플 홀더에서 조각을 제거합니다.

- 스퍼터링 시스템로드 록을 펌프 다운.

- 층 재료의 조각의 스택을 준비

참고 : 연구원이 단계 2.1-2.4에서 박리 및 확인 여러 조각으로 구성된 헤테로 구조를 생성하고자하는 경우이 단계는 필요하다.- P의 작은 방울을 배치하여 투명 기계 스탬프 만들기진공 유리 슬라이드 및 치료에 olydimethylsiloxane (PDMS).

- 스탬프 및 계층화 된 자료 사이의 직접 접촉 역할을 PDMS 위에 폴리 프로필렌 카보네이트 (PPC)를 스핀.

- 적층 재료의 제 플레이크가 헤테로 스택에서 사용되는 동안 기계적 스탬프를 위치.

- 아래 샘플 플레이크에 스탬프를 누릅니다.

- PPC과 샘플 사이 플레이크 인력을 증가시키는 약 40 ° C로 가열 시스템.

- 천천히 PPC에 부착 된 샘플 플레이크와 스탬프를 들어 올립니다.

- 적층 재료의 다음 플레이크 위에 부착 샘플 플레이크와 기계적 스탬프 헤테로 스택에 사용될 놓고.

- 천천히 정렬 개의 샘플 조각을 유지 PPC 부착 박편 헤테로 스택에 사용되는 적층 재의 다음 플레이크와 접촉되도록 도장을 낮출 확인한.

- 가볍게 SAMPL에 스탬프를 눌러전자 플레이크.

- 샘플 조각 사이의 인력을 증가시키기 위해 약 40 ℃로 가열 시스템.

- 천천히 스택에 부착 된 샘플 조각으로 스탬프를 들어 올립니다.

- 단계를 반복 2.6.7-2.6.11 원하는 구조가 완료 될 때까지.

- 부드럽게 기판 편에 적층 재료의 스택을 포함하는 스탬프를 눌러 새로운 기판에 헤테로 스택 옮긴다.

- 100 ℃로 가열 시스템.

- 천천히 기판 부분에 부착 층 재료의 조각 더미를 떠나, 스탬프를 위로 들어 올립니다.

디바이스 구조 3. 전자빔 리소그라피

- 광학 현미경을 사용하여, 장치의 패터닝에 사용되는 샘플 조각 / 플레이크 스택의 20 배의 배율과 100X에 잘 초점을 맞춘 사진을 찍을. 적어도 하나의 위치 표시는 전자빔 패턴 D 중에 배향 상업적 화상 단계 1.2-1.4 패터닝 포함esign에.

- 도면 / 설계 소프트웨어를 사용하여, 전자 빔 리소그래피를위한 디자인을 준비.

- 단계 1.2에서 생산 열기 설계 파일.

- 단계 3.1 및 디자인 제대로 확장 할 따라 이미지 크기를 조정 가져 오기 20X 이미지.

- 샘플 플레이크가 패턴 화 된 기판 조각의 위치에 해당하는 디자인의 위치 표시에 이미지를 맞 춥니 다.

- 반복 100X 이미지를 사용하여 3.2.2와 3.2.3 단계를 반복합니다.

- 디자인 프로그램에서 새 레이어를 만들고 노출 영역이 홀 막대를 떠나, 에칭 할 것 같은 샘플 이미지를 통해 6 단자 홀 바 패턴을 그립니다.

- 패드에 문의 샘플 터미널에서 선도 전기 금속 접촉에 대한 설계 프로그램의 또 다른 새 레이어를 만듭니다.

- .gds 파일에 파일을 저장하거나 다른 형식으로 저장하고 .gds 파일로 변환 할 수 있습니다.

- 패턴 6 단자 홀 바 PMMA 마스크 (이 단계를 건너 뛸 경우의 SiO2 코팅층) 단계 250에서 증착시켰다.

- PMMA의 층이 단계 1.7.6로 1.7.1에 설명 된 절차에 따라 샘플 상 950,000의 분자량을 배합 스핀.

- 전자 빔 리소그래피 시스템에로드 샘플.

- 주사 전자 현미경 (SEM)을 이용하여, 시료 (11)로부터 멀리 기판 상에 정렬 마크를 찾아.

- 전자 빔 리소그라피 시스템이 사용되는 특정 공정에 따라 적절한 스테이지 회전 및 길이에 대한 배율을 보정 시스템.

- PMMA의 원하지 않는 노출을 방지하고, 단계 3.2에서 제조 된 패턴의 중심에서 빔 위치를 중심으로하는 전자 빔을 해제.

- .gds은 전자 빔 리소그래피 시스템의 컴퓨터에 파일 및 전자 빔 리소그라피 시스템이 사용되는 특정 공정에 따라, 원하는 해상도의 단계 3.2.5에서 홀 패턴 층을 인쇄하기 위해 시스템을 프로그램로드.

- T를 실행그 시스템의 사용 설명서에 따라 전자 빔에 PMMA을 노출 빔의 패터닝 시스템 프로그램과 전자.

- 전자 빔 시스템에서 샘플을 제거한다.

- 6 단자 홀 바 (SiO2를 코팅 층이 단계 2.5에 예치 한 경우이 단계를 건너 뛸 수)에 샘플을 에칭.

- 반응성 이온 에칭 시스템 벤트.

- 에칭 챔버에로드 샘플.

- 약 1.3 × 10 -3 아빠 (1 × 10-5 토르)에 펌프 시스템.

- 샘플을 에칭하는 샘플 자료에 특정 에칭 레시피를 활용합니다. 주 : HBN / 그래 핀 / HBN, 4 표준 입방 센티미터 (SCCM) O (2), 40 SCCM 60 W의 고주파에서 CHF (3)로부터 생성 된 플라즈마를 스택 (RF)의 전력은 약 30 ㎚ / 분의 에칭 속도를 갖고; 1 ~ 2 분 에칭은 일반적으로 충분합니다.

- 식각 공정이 완료되면, 에칭 챔버 벤트.

- 샘플을 언로드 및 에칭 챔버를 펌프.

- 린스1 ~ 2 분 동안 아세톤 목욕 샘플.

- 1-2 분 동안 이소프로판올 조에서 샘플을 씻어.

- 1-2 분 동안 탈 이온수에 샘플 욕을 헹군다.

- 패턴 PMMA는 금속 접촉부의 증착 마스크.

- PMMA의 층이 단계 1.7.6로 1.7.1에 설명 된 절차에 따라 샘플 상 495,000의 분자량을 배합 스핀.

- 단계 1.7.6로 1.7.1에 설명 된 절차에 따라 샘플 상 950,000의 분자량 제형 PMMA의 2 층을 스핀.

- 반복 3.3.2-3.3.8, 단계 3.2.6에서 콘택트 패턴 층을 이용하여이 시간 단계.

- SiO2로 코팅 층이 단계 250에서 증착 된 경우, 전기 접점 샘플 플레이크와 직접 인터페이스 할 수있게하는 마스크에 의해 노출 된 영역에서의 SiO2를 에칭하여.

- 하드 5 분 동안 180 ° C에서 마스크를 굽는다.

- 1 ~ 2 분에 대한 샘플 시원한하자.

- 에칭 PMMA 마스크를 손상시키지 않고 시료 플레이크를 노출시키기에 충분한 기간 동안 2 % HF 욕에서 SiO2를 노출 - 약 1-2 분으로 100 nm의 SiO2를, 시각적으로 에칭마다 10-20 초의 진행에 의하면 대 PMMA는 손상되지 않은 상태로 있어야합니다.

- PMMA 마스크가 손상된 경우, 통풍 건조 단계 3.5를 반복 질소 건을 사용하여 샘플을, 60 초, 60 초 후, 이소프로판올, 60 초 동안 아세톤에 시료를 세정하여 다음 탈 이온수를 PMMA를 제거한다.

- 입금 CR / 1.5 단계를 반복하여 전자빔 증착기를 이용하여 시료 상 금 금속.

- 단계 1.6를 반복하여 금속 발사를 수행합니다.

4. Magnetotransport 실험을 수행

- 실버 페이스트 송계 프로브 팁에 로딩하고 건조하게 될 전기 송계 패키지 샘플을 접착하여 제작 된 샘플과 전기적 교통 패키지를 준비한다. 사기에 와이어 본더를 사용하여패키지의 접점 패드 장치의 접촉 패드로부터 얇은 금 와이어의 연결을.

- magnetotransport 시스템에 샘플을로드합니다.

- 프로브 팁에 패키지를 부착은 magnetotransport 시스템에 삽입하고 단단히 연결되어 있는지 확인합니다. 프로브와 세 개의 온도 제어 채널 및 전기 측정 채널로의 연결을 만들기 위해 전기 측정 장치 (sourcemeters, 잠금 증폭기 등)를 연결한다.

- 에어 록을 환기 및 에어 록에 프로브 팁을 삽입하고 클램프 및 O 링과 장소에 고정.

참고 : 4.2.3과 4.2.4-4.2.6과 4.2.8는 그는-3 프로브를 사용하여 전송 측정을 수행하는 데 필요한 단계에 해당하는 단계. - 압력이 0.67 파 (5 × 10-3 토르) 이하가 될 때까지 수증기를 분리하고 가스 교환 밸브를 개방하고 약 30 분간 진공 펌프를 사용하여 시스템을 펌핑 330 K에 인서트 minisorb 온도를 설정한다.

- 닫기교환 밸브와 에어 록 밸브는 측정 공간으로부터 에어 록 공간을 분리하는 밸브를 연다.

- 간단히 오픈 (더 이상 초 2 이상의 경우)와 프로브 공간으로 그는-4 가스 소량을 소개하는 교환 밸브를 닫습니다.

- 25 K에 minisorb 온도 40 K.에 mainsorb 온도를 설정할

- 샘플이 현장 중심이 될 때까지 천천히 측정 공간에 프로브를 낮출.

- 시스템 (2) K에 도달하면, 0.300 K. 낮은 온도를 달성하기 위해 컨트롤러 소프트웨어에 3He 축합 시퀀스 버튼을 누르

- 온도 등, 자기장, 게이트 전압의 범위에서 전송 측정을 수행

- 모든 측정 동시에, 데이터 파일, 전압계로 측정 전류원 (공급 된 전류에 평행 한) 길이 방향의 전압에 의해 공급되는 전류를 저장 / 잠금 앰프이 측정 시료 온도 전용샘플 근처에 위치하는 온도 센서, 및 자석에 의해 발생 된 자기장에 의해 측정.

- 홀 측정이 요구되는 경우, 데이터 파일 (공급 된 전류에 대해 횡 방향) 홀 전압을 저장하고, 게이트 전압을 조정하여 채널에서의 캐리어 밀도를 공급하는 경우로서, 대응하는 전압원에 의해 공급되는 게이트 전압을 저장할 물론, 원하는 샘플링 속도에서 각 측정합니다.

주 : 측정 용 샘플링 레이트가 변경 실험 매개 변수 (온도, 필드, 전압 등)이 스위프되는 여부에 따라 안정화 ((하나 중시부터 변화의 일정한 속도로 설정된 값에서 끝나는) 또는 단차 미리 정해진 값에서). 전자의 경우, 샘플링 속도는 생성하고자하는 데이터 파일의 크기에 기초하여 연구원의 재량에 달려있다. 후자의 경우, 측정은 실험적인 매개 변수 변화의 안정화에 촬영된다. 생성 및 저장 DAT파일은 데이터 수집 소프트웨어에 의해 처리된다.

결과

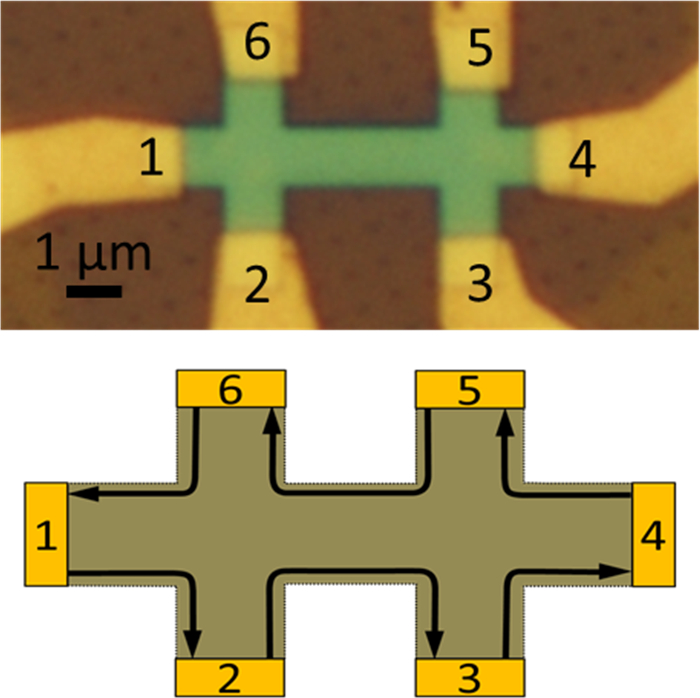

도 3은 저온 magnetotransport 실험 목적 패터닝 전형적인 홀바 장치를 도시한다. 위 그림의 광학 이미지는 성공적으로 제작 된 그래 핀 / HBN 홀 막대를 보여줍니다; 하부 이미지 랜도 레벨 (LLS)에서 발생 론 도어-Büttiker 에지 상태를 갖는 장치 개략적 인 양자화 홀 저항의 값을 계산하는데 사용될 수있는 전송 메카니즘으로 설명 될 것이다의 실험적 조사를 도시 이 문서에 설명 된 실험 기술의 대표적인 응용 프로그램입니다. 종종, 홀 바 구조의 제조는 전체 제조 공정에서 상당한 도전을 구성한다. 이 형상으로 샘플을 에칭하는 단계는 생략 될 수 있고, 리드는 그들이 기판에 전사 부재를 다음과 같이 조각 샘플에 직접 부착 될 수있다. 그러나, 불완전한 형상은 차를 허용하지 않습니다그래서 홀 바 구조로 샘플을 에칭하는 단계를 건너 뛰는 수송 특성의 eful 측정, 초기 측정을 제한해야한다.

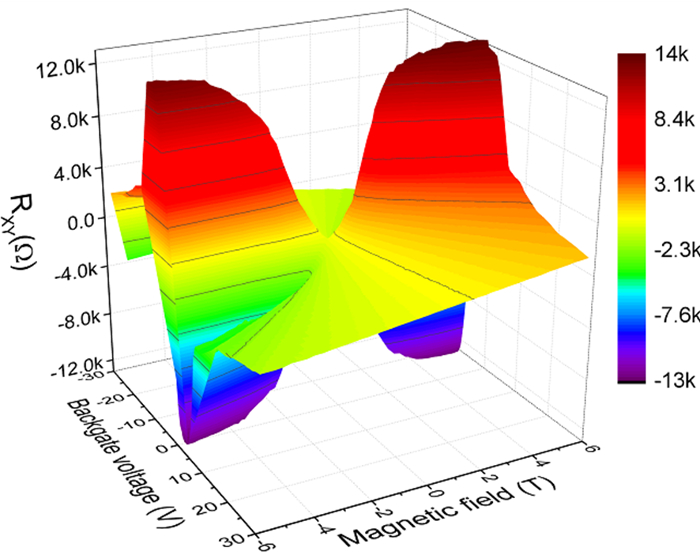

실험적인 매개 변수는 연관된 AC 종속 전압 측정과 잠금 증폭기로부터 발진기에 의해 공급 될 수있다 (30) V. 교류 전류만큼 높은 12 T만큼 높은 자기장 0.300 K의 낮은 온도, 및 게이트 전압을 포함 직류는 연관된 DC 전압 측정과 소스 미터에 의해 공급 될 수있다. 및 직류 전류의 크기에 비해 교류 것은 검토되고 물질의 조심스럽게 파괴 저항 특성을 비롯한 특성에 기초하여 선택되어야 파라미터이다. 홀 저항 사이의 전위 차이로 정의되며, 또는 전체 측정 된 전압은,인가되는 전류에 의해 분할도 3에서 6, 2 리드. 세로 재sistance 간의 전위차로 정의되고, 또는 전압에 걸쳐 측정 된, 2 및 3이인가되는 전류로 나눈 리드. 완전히 그래 핀을 캡슐화 HBN 플레이크에 의해 보호 상단 표면에 그래 핀 홀 바에서 측정에서 -30 V 30 V. 그림 4에 이르기까지 T에서 -6 T 6에 이르기까지 자기장 다시 게이트 전압에서 1.7 K 홀 저항이 매개 변수 공간 내에서 변경하는 방법을 보여줍니다. 그래 핀 / HBN 홀 바, 랜도 레벨 충전 대응 홀 저항 구체적 관찰 고원 측정 홀 저항의 동작은, 양자 홀 효과의 모델 예를 들어, 그러한의인가에 의해 관찰 양자 역학적 현상 이 문서에 설명 된대로 고급 magnetotransport 기술.

도 5는 홀 저항, B = T (6)에서도 4에 제시된 데이터의 슬라이스를 나타낸다 (R의 XY) 백 게이트 전압의 함수로서 백 게이트 전압의 함수와 대응하는 종 방향의 저항 (R의 XX) 등. 측정은 명확하게 그라 핀은 정수 값 랜도 수준의 수 (n), 플랑크 상수 h를, 및 전자 무료 전자와의 양자화 된 홀 저항 값을 갖는 양자 홀 효과를 발휘 보여줍니다. 양자화 된 홀 저항 고원 종 저항을 소멸과 일치한다.

1. 기판 패턴을 그림. (A) 샘플 기판의 리소그래피 패터닝 위치 / 정렬 마크에 대한 설계 구성의 영역. 패턴 금 위치 / 정렬 마크의 (B) 컴퓨터 렌더링. 더 큰 버전을 보려면 여기를 클릭하십시오 이 그림의.

그림 2. 그래 핀 플레이크. 광학 현미경을 통해 관찰 CR / 금 위치 마커에 인접한 단일 층 그래 핀 플레이크의 이미지입니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3. 홀 바 장치. 위 그림, 금속과 그래 핀 / HBN 홀 바 장치의 광학 이미지는 단말기에 접촉 리드. 낮은 그림, 장치의 광학 이미지의 숫자로 표시된 단자에 해당하는 번호가 연락처 리드 장치의 개략도. 화살표는 현재 발생 론 도어 - Büttiker 에지 상태의 흐름을 보여줍니다.ES / ftp_upload / 53506 / 53506fig3large.jpg "대상 ="_ 빈 ">이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

자기장 및 글로벌 백 게이트의 함수로 홀 저항 그림 4. 3D 플롯. 1.7 K는 양자 전송 동작을 시연에서 자기장 및 글로벌 다시 게이트의 기능과 양자 홀 정권에서 그래 핀 홀 바의 홀 저항의 3D 플롯. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5. 홀과 종 자기. 홀 (R의 XY)와 종 (R의 XX) 수정의 글로벌 다시 게이트의 기능과 저항ED 자기장 │B│ 종 저항을 소멸과 일치 양자화 홀 저항 값과 양자 홀 효과를 입증 = 6 T. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

토론

적절한 구성과 구조를 확인하기 위해 특징으로 고품질의 대량 샘플의 취득 후, 샘플은 1cm 기판의 × 1cm 조각에 샘플 조각을 엑스 폴리 에이 팅에 의해 묘사 된 형상으로 패터닝된다. 그들은 백 게이트의 적용을 허용함으로써 실험적 파라미터 공간을 증가로서 SiO2를 약 300nm의 적용 무겁게 p- 도핑 된 Si로 이루어지는 기판이 바람직하다. 샘플은 충분히 얇아 야 - 미만 10 내지 - 튜닝에 충분한 전계 효과 홀바 장치의 전도 채널의 전체 화학적 전위를 생성한다. 샘플 두께는 적절히 다이 싱 테이프 기준 웨이퍼를 사용하여 벌크 재료 조각을 박리 반복 플레이크 계획된 실험의 목적을 위해 충분한 두께까지 신선한 테이프로 부착 조각으로 테이프를 가압에 의해 제어된다. 조각을 기판에 전사 샘플을보고 너무 작아서육안 때문에 광학 현미경 홀 막대기로 제조하기에 적합한 전사 부분을 식별하기 위해 이용되어야한다. 샘플 플레이크 두께를 정확하게 원자력 현미경 (AFM)을 사용하여 측정하고, 충분한 경험하지만 연구자 플레이크의 색에 기초하여 원하는 두께의 샘플을 식별 할 수있다.

샘플 조각 적절히 반 데르 발스 힘에 의해 조각을 기판과 접합하지 않는 경우,이 원고에 기재된 기술적 절차에 띄는 문제는 발생한다. 이 경우, 제조 과정의 단계들의 임의의 수 중 (특히 용매 중에 침지) 표본 플레이크 노크 될 또는 기판 표면의 부분 씻어. 이는 샘플 플레이크가 SiO2를 스퍼터링의 조각을 코팅함으로써, 기판 부분에 고정되어있다이 원고에 기재된 신규 한 방법에 의해 해결된다. 이 작업이 완료되면, 샘플 플레이크의 일부는 직접 노출 할 수 있도록해야금속 접촉부의 dherence. 이러한 콘택트의 증착에 사용되는 마스크는이 샘플에 전기적 접촉을 허용하는, 금속 접촉이 증착 될 정확히 SiO2를 에칭하는 것처럼, SiO2를 에칭하기위한 마스크로서 작용하여 이러한 목적에 맞게 사용될 수있다 플레이크는 여전히 지역의 대부분에 걸쳐 스퍼터링의 SiO2로 고정 플레이크를 유지하면서. 탐색 재료 과학 연구의 추구의 일환으로 여러 가지 새로운 물질 운송 연구를 허용 벌크 물질의 종래의 전송 측정에 충분한 크기의 결정으로 합성 된 신규 한 벌크 재료의 이송 측정이 단계 허용 수행.

이 문서에 설명 된 실험 기법에 의해 제공 심오한 기술 발전은 헤테로 구조에 여러 레이어 소재를 스택 할 수있는 능력에서 온다. 이것은 많은 장점을 가지고있다. 육각형 질화 붕소 (HBN) 일 수있다담체 상태의보다 정확한, 무 결함 전송 측정을 허용 이러한 그래 핀과 같은 다른 재료 2D, 공기와의 상호 작용으로부터 발생하는 결함이 제품 표면을 끼우도록 사용된다. 또한, 흥미로운 긴급 행동은 다른 재료 (12)의 스택 형성 헤테로 구조에서 관찰 할 수있다. 각질 제거 후, 조각, 적합한 샘플 조각의 식별을 기판에 전달, 절차는 고분자 폴리 디메틸 실록산 (PDMA) 및 폴리 프로필렌 카보네이트 (PPC)의주의를 이용하여 샘플 전송을 포함하는 다층 재료의 헤테로 스택을 생산하기 위해 따라 할 수있다. 적층 함께 적층 재료의 깨끗한 표면을 누름으로써 발생하는이 방법은, 인접하는 재료들 사이의 오염 물질로서 이들 중합체의 구체를 도입하지 않고 이러한 적층을 허용한다. 완성 된 헤테로 스택은 장치 제조를위한 새로운 기판 부재에 전달 될 수있다.

장치 FABRI양이온은 많은 단계를 포함하는 엄격한 과정이다. 적당한 샘플 조각이 전송 식별하고되면 필요한 경우, 여러 개의 개별적인 조각으로 구성된 헤테로 구조로 적층 된, 고분자 마스크 응용 패터닝 및 제조 공정에 관련된 에칭 및 금속 증착을 여러 번 반복하는 단계는 몇 취할 수 일는 고품질 단일 샘플을 생성한다. 인해 원하는 크기, 두께 및 품질의 박편 부분이 식별 된 후에 결정될 수 있어야 기판 편과 홀 바 차원 어디서나 볼 수있다이 방법의 발견 및 프로브 특성, 리소그래피 이루어져야 전자선 묘화에 의한. 전자선 리소그래피는 전자 빔의 포커싱 된 주사의 사용을 통한 약 5 nm의 치수까지 구조물의 직접 쓰기를 허용 고급 리소그래피 기술이다. 특정 장치 구조는 각 샘플에 대해 준비된다. 등방성 에칭은 플라즈마 유전자를 사용하여 수행반응성 이온 에칭 (RIE) 방식으로 평가. 육각형 질화 붕소 / 그래 핀 / 육방 정 질화 붕소 스택의 에칭이 플라즈마 에칭에 사용되는 기체는 O 2 CHF (3)의 혼합물이다. 용착 금속 접촉은 전자 빔 증착 실에서 고진공 접착층, 및 높은 전기 전도도를 위해 선택의 Au 750 nm 인 제 2 층, 증착에 순차적으로 제공하는 것을 의미 CR의 얇은 층으로 구성. 디바이스의 제조는, 성공적인 금속 리프트 오프 다음 금속 증착이 완료된 후 이후 디바이스가 패키지에 결합 실험 측정 magnetotransport의 저온 유지 장치로로드 될 수있다 가리.

이 논문에 기재된 제조 및 실험 기술의 발전은 개인 플레이크 헤테로 구조로 적층 될 수있는 절차의 개선을 포함한다. 또한, 각각의 조각과 적층 재료의 적층의 박리이 논문에서 설명 된 기술들에 의해 헤테로 공기에 노출시켜 달성하지 재료에 한정된다. 추가적인 고려는, 예컨대 불활성 환경에서의 절차의 많은 착수로서는, 천이 금속과 dichalcogenides 비스무트 칼 코겐 위상 절연체로서 산화에 의해 파괴되는 물질에 대해 취해 져야한다. Magnetotransport 시스템은 강력한 자석과 낮은 온도의 저온 유지 장치가 설계 될 때 더 강력한 실험 측정 기능에지도 개선을 볼 것입니다.

공개

The authors declare no competing financial interests. Commercial materials, instruments and equipment are identified in this paper to specify the experimental procedure as completely as possible. In no case does such identification imply a recommendation or endorsement by the National Institute of Standards.

감사의 말

This work is supported by the National Institute of Standards and Technology of the United States Department of Commerce.

자료

| Name | Company | Catalog Number | Comments |

| Cryogenic Limited 12 T CFMS | Cryogen Limited | CFM-12T-H3- IVTI-25 | Magnetotransport system customized with modulated field magnet (step 4) |

| 7270 DSP Lock-in amplifier | Signal Recovery | 7270 | lock-in amplifier for source/drain and voltage measurements (step 4) |

| GS200 DC Voltage/Current Source | Yokogawa | GS200 | Voltage source for gate voltage application (step 4) |

| 2636B System Sourcemeter | Keithley | 2636B | Sourcemeter for source/drain and voltage measurements |

| DWL 2000 Laser Pattern Generator | Heidelberg Instruments | DWL 2000 | Generate chrome mask for lithography of substrate location/alignment feature pattern (step 1.3) |

| Suss MicroTec MA6/BA6 Contact Aligner | Suss | MA6 | Used for the lithography of substrate location/alignment feature pattern (step 1.4.12) |

| JEOL Direct Write Electron Beam Lithography System | JEOL | JBX 6300-FS | Perform high-resolution lithography of devices |

| Discovery 550 Sputtering System | Denton Vacuum | Discovery 550 | Perform SiO2 sputtering (step 2.5) |

| Infinity 22 Electron Beam Evaporator | Denton Vacuum | Infinty 22 | Perform Cr/Au deposition (steps 1.5 and 3.7) |

| Unaxis 790 Reactive Ion Etcher | Unaxis | Unaxis 790 | Etch sample into Hall bar structure (step 3.4) |

| PMMA 495 A4 | MicroChem | PMMA 495 A4 | Polymer coating/electron beam mask for lithography (step 3.5.1) |

| PMMA 950 A4 | MicroChem | PMMA 950 A4 | Polymer coating/electron beam mask for sample dicing and lithography (steps 1.7.3, 3.3.1, and 3.5.2) |

| S1813 positive photoresist | MicroChem | S1813 G2 | Positive photoresist (step 1.4.8) |

| LOR resist | MicroChem | LOR 3A | Lift off resist (step 1.4.3) |

| 1:3 MIBK:IPA PMMA developer | MicroChem | 1:3 MIBK:IPA | PMMA developer |

| MF-321 Developer | MicroChem | MF-321 | Novolac positive photoresist-compatible developer solution (step 1.4.15) |

| Diglycidiyl ether-terminated polydimethylsiloxane | Sigma Aldrich | SA 480282 | For layered material stacking (step 2.6.1) |

| Polypropylene carbonate | Sigma Aldrich | SA 389021 | For layered material stacking (step 2.6.2) |

참고문헌

- Doty, F. P. Properties of CdZnTe crystals grown by a high pressure Bridgman method. Journal of Vacuum Science & Technology B. 10 (4), 1418-1422 (1992).

- Ikesue, A., Kinoshita, T., Kamata, K., Yoshida, K. Fabrication and optical properties of high-performance polycrystalline Nd-YAG Ceramics for Solid-State Lasers. Journal of the American Ceramic Society. 78 (4), 1033-1040 (1995).

- Elwell, D., Scheel, H. J. Crystal Growth From High-Temperature Solutions. , Academic Press. London. (2011).

- Doty, F. P. Properties of CdZnTe crystals grown by a high pressure Bridgman method. Journal of Vacuum Science & Technology B. 10 (4), 1418-1422 (1992).

- Ikesue, A., Kinoshita, T., Kamata, K., Yoshida, K. Fabrication and optical properties of high-performance polycrystalline Nd-YAG Ceramics for Solid-State Lasers. Journal of the American Ceramic Society. 78 (4), 1033-1040 (1995).

- Elwell, D., Scheel, H. J. Crystal Growth From High-Temperature Solutions. , Academic Press. London. (2011).

- Therese, G. H. A., Kamath, P. V. Electrochemical Synthesis of Metal Oxides and Hydroxides. Chemistry of Materials. 12, 1195-1294 (2000).

- Capper, P. Bulk Crystal Growth - Methods and Materials. Handbook of Electronic and Photonic Materials. , Springer. New York. 231-254 (2007).

- Seiler, D. G., Becker, W. M., Roth, L. M. Inversion-Asymmetry Splitting of the Conduction Band in GaSb from Shubnikov-de Haas Measurements. Physical Review B. 1, 764-775 (1970).

- Greenblatt, M. Molybdenum Oxide Bronzes with Quasi-Low-Dimensional Properties. Chemical Reviews. 88, 31-53 (1988).

- Novoselov, K. S., et al. Two-dimensional gas of massless Dirac fermions in graphene. Nature. 438, 197-200 (2005).

- Wang, L., et al. One-Dimensional Electrical Contact to a Two-Dimensional Metal. Science. 342, 614-617 (2013).

- Giessibl, F. J. Advances in Atomic Force Microscopy. Reviews of Modern Physics. 75, 949-983 (2003).

- Smith, K. C. A., Oatley, C. W. The Scanning Electron Microscope and its Fields of Applications. British Journal of Applied Physics. 6, 391-399 (1955).

- Geim, A. K., Grigorieva, I. V. Van der Waals heterostructures. Nature. 499, 419-425 (2013).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유