薄膜の電気めっき

概要

出典:ローガン・G・キーファー、アンドリュー・R・ファルコフスキ、テイラー・D・スパークス、ユタ大学材料工学科、ソルトレイクシティ、UT

電気めっきは、電流を使用して溶存金属カチオンを低減し、電極上に薄いコーティングを形成するプロセスです。他の薄膜堆積技術には、化学蒸着(CVD)、スピンコーティング、ディップコーティング、スパッタ堆積などがあります。CVDは、堆積する元素の気相前駆体を使用する。スピンコーティングは、液体前駆体を遠心分離して広げる。ディップコーティングはスピンコーティングに似ていますが、液体前駆体を回転させるのではなく、基板が完全に水中に沈む。スパッタリングはプラズマを使用してターゲットから所望の材料を除去し、基板をプレートします。CVDやスパッタリングなどの技術は、非常に高品質のフィルムを生成しますが、これらの技術は通常、真空雰囲気と小さなサンプルサイズを必要とするため、非常にゆっくりと高コストで行います。電極は、コストを大幅に削減し、スケーラビリティを向上させる真空雰囲気に依存しません。さらに、比較的高い堆積率は、電極付けで達成することができる。

原則

ガルバニック細胞は、塩橋または多孔質膜によって接続された2つの異なる金属からなる。 これらの電気化学細胞は、エネルギーを誘導するために自発的に起こる酸化および還元半減細胞反応を有する。電極は、薄膜で電極をプレートするために非自発的な酸化還元反応を駆動するエネルギーを供給することによってガルバニックセルを逆転させます。陽極はめっきされる金属から成り、直流を供給することによって酸化される。この陽極での酸化は、電気の流れを可能にするために金属塩やその他のイオンを含む電解液を溶解して流れるイオンを作り出します。溶解したイオンは還元され、陰極にめっきされる。エレクトロクロミックセルは、電圧を受けると光吸収を変化させます。エレクトロプラティングと同様に、エレクトロクロミックレドックス反応を駆動すると、コーティングされた材料プルシアンブルーと同様に、これらの材料が漂白状態と着色状態の間で遷移することができます。

電気めっきのプロセスでは、金属や金属化合物などが主に使用されるため、その過程で使用される両方の材料が導電性である必要があります。めっきを成功させるためには、めっきされる材料の表面が完全にきれいである必要があります。表面清浄度は、強酸に材料を浸漬するか、電気めっき回路を逆に短時間接続することによって確保されます - 電極がきれいであれば、めっき金属からの原子が効果的に結合します。表面がきれいであっても、コンポーネントの形状が複雑な場合、効果のないめっきが発生し、めっき厚さの不均一な分布につながる可能性があります。めっき厚さは、金属間の電流の持続時間と金属間に適用される電流の強度を変化させることによって制御することができる。これらの一方または両方を増やすと、めっきの厚さが増加します。めっきの厚さを制御することで、複雑な形状に起因するめっきの問題を回避できます。

提案された技術の目的は、ITOコーティングされたPETのシートにプルシアンブルーの薄膜を電気プレートし、UV-Vis分光法を使用して光を吸収し、透過するフィルムの能力を測定することです。漂白および着色状態のエレクトロクロミック薄膜のUV-Visデータは、これら2つの状態におけるフィルム間の色差を定量化する。また、より厚いエレクトロクロミックフィルムは、より深い着色状態を達成し、したがって、薄いフィルムと比較して比較的多くの光を吸収します。したがって、UV-Visは、フィルム間の質的な厚さの比較を行うために使用することができます。

手順

- 0.05M塩酸(HCl)の50mL、0.05Mのフェリシアン化カリウム100mL(K3[Fe(CN)6])、100mLの0.05M鉄(III)塩化六水和物(FeCl3.6H2O)を混合してプルシアンブルー溶液を調製します。

- 約8cmのニクロムワイヤー(NiCr)をタイトなコイルに巻き付け、アノードを作成します。

- ITO被覆PETの5X5センチメートルシートの導電面を保護する外面コーティングを除去して陰極基板を準備します。

- 9ボルト(9V)バッテリの正端子を直ちに30オーム抵抗に接続し、アリゲータークリップを使用してNiCrアノードに接続して回路を構築します。アリゲータークリップを使用して、バッテリーのマイナス端をITO陰極基板に接続します。カソードとアノードが溶液中で接触していないことを確認します。

- 回路とプルシアンブルー溶液を調製した後、カソードとアノードを溶液に下げ、アリゲータークリップを水没しないように注意してください。2分間保持し、その後、DI水中でカソードとアノードの両方を取り出してすすいでください。このステップは、コーティングの厚さを変化させるために様々な水没時間で繰り返すことができる。

- パーキンエルマーラムダ950 UV-Vis分光計を使用してサンプルを分析し、750〜400nmの波長の可視光の透過率を決定します。プルシアンブルーでコーティングされていないITOコーティングPETサンプルをスキャンして、透過率のバックグラウンドレベルを分析してください。

- UV-Visでプルシアンブルーサンプルを実行した後、1.0M塩化カリウム(KCl)の150mL溶液を調製する。

- 同じ回路とNiCrアノード(直系の9Vバッテリを使用)と追加のアリゲータークリップを使用して、プルシアンブルーレイヤーの両側を回路に接続します。KCl溶液にアノードとカソードを1.5分間沈下し、色から漂白までのエレクトロクロミック遷移を駆動する。

- その後、以前と同様にDI水中でカソードとアノードの両方を取り出してすすすします。

- 前述の透過率スキャットパラメータを使用して、UV-Visで漂白サンプルを実行します。

結果

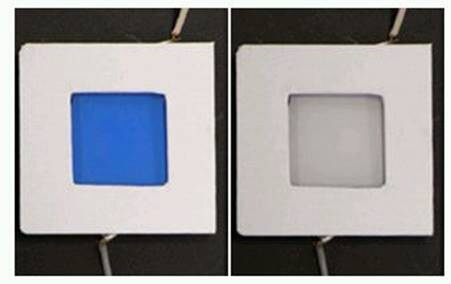

定性的には、プルシアンブルーで被覆されたITOは、下図1に示すように負の電位を印加すると透明になる。この変化は、正の電圧を印加することによって逆にすることができます。

図1:着色・漂白状態のプルシアンブルー

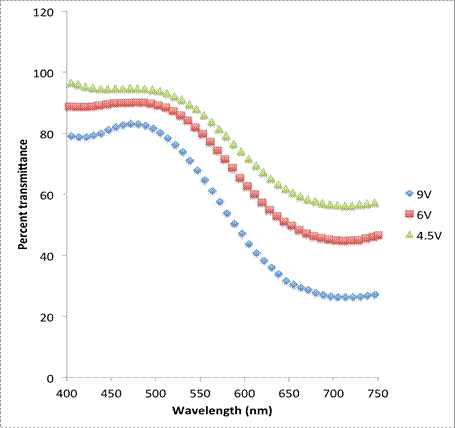

より定性的に、堆積層の厚さは、電着電圧または電着時間を変更するなど様々な方法で変化および測定することができる。プルシアンブルーの場合、レイヤーの厚さが変化すると、サンプルを通る光の透過率に影響します。ITOに堆積したプルシアンブルーの量と不透明度の関係は、UV可視分光法を通じて測定することができ、図2および3に示されています。

図2:様々な電気化学的堆積電圧に対する着色状態におけるプルシアンブルーのUV-Vis分光法

図3:様々な電気化学的沈着時間に対する着色状態におけるプルシアンブルーのUV-Vis分光法。

より高い電圧で堆積したフィルムは、低電圧で堆積したものよりも透過率が低い。これは、低電圧よりも高電圧で層が厚いことを示します。さらに、より長い時間電着したサンプルは、より低いパーセント透過率を見て、再びフィルムが長い堆積時間で厚いことを示す。

申請書と概要

この実験で実証されているように、電極は、体積の変化を最小限に抑える内で材料表面特性を改変することを可能にする。電極付けの過程で、電流は陽極と陰極の間の電解液を通して通過する。電解質溶液中の正に帯電したカチオンは、負に帯電したカソードに引き付けられ、上に堆積する。堆積すると、層内の原子は還元過程で電子を得る。

電極の速度と量は、電解液中のカソードとアノードの間に印加される電流の強さに依存します。さらに、一部の金属は互いに合金化するため、電極に使用される金属は慎重に選択する必要があります。このような場合は、複数の金属層を堆積する必要があります。

カチオンは基板に化学的に結合しているため、電極は、統一された熱膨張、化学腐食に対する耐性、および物理的耐久性の向上という利点を有する。電気化学的堆積の欠点の1つは、薄膜堆積の他の方法と比較して、堆積前に基板上の導電性表面の必要性である。さらに、電極付けのプロセスは、材料のコーティングに不整合を引き起こす、必ずしも均一な堆積を生じるわけではありません。

電極は、プルシアンブルーを堆積する以外の多くのアプリケーションを持っています。電極はめっきプロセスの高度制御を可能にし、多様な審美的な変更を可能にするので、ジュエリー業界で広く使用されています。異なる金属を堆積させることで、さまざまな色彩変化を実現し、独特な外観を持つ合金を形成することができます。さらに、金属は均一な方法で堆積することができ、色の不整合を減らし、はんだおよびコンポーネントラインを隠すことができます。電極を利用することで、宝石商は審美的に楽しい機能的で一貫した金属コーティングを作成することができます。

電極は自動車産業でも使用されています。車両は常に重要なコンポーネントに摩耗する力の対象となります。電極は部品の機能容積を変えることなく変更され、高めることができるさまざまな部品の特性を可能にする。堆積クロムは、車両の優れた摩耗と腐食保護を提供し、メンテナンスと修理のための最小要件で車を長持ちさせることができます。

半導体業界では、電極は古典的な蒸発技術に対して大きなコスト、信頼性、環境上の利点を提供し、非常に異なるウエハサイズに対応できます。電極付けプロセスは壊れやすい基板上の堆積を可能にし、また高度な形状制御または新しい機能を可能にする。電極は工業生産に容易に適応した技術を利用することによって安価に独特なサンプルの手段を提供する。

タグ

スキップ先...

このコレクションのビデオ:

Now Playing

薄膜の電気めっき

Materials Engineering

20.2K 閲覧数

光学材料グラフィー パート 1: サンプル調製

Materials Engineering

15.6K 閲覧数

光学材料学 パート2:画像解析

Materials Engineering

11.2K 閲覧数

X線光電子分光法

Materials Engineering

21.9K 閲覧数

X線回折

Materials Engineering

89.7K 閲覧数

集束イオンビーム

Materials Engineering

9.0K 閲覧数

方向固化と位相安定化

Materials Engineering

6.7K 閲覧数

微分走査熱量測定

Materials Engineering

38.7K 閲覧数

熱拡散率とレーザーフラッシュ法

Materials Engineering

13.4K 閲覧数

拡張測定による熱膨張の解析

Materials Engineering

16.0K 閲覧数

電気化学インピーダンス分光法

Materials Engineering

23.4K 閲覧数

セラミックマトリックス複合材料とその曲げ特性

Materials Engineering

8.4K 閲覧数

ナノ結晶合金とナノ粒サイズ安定性

Materials Engineering

5.2K 閲覧数

ヒドロゲル合成

Materials Engineering

23.8K 閲覧数

Copyright © 2023 MyJoVE Corporation. All rights reserved