JoVE Science Education

Materials Engineering

Hai accesso completo a questo contenuto tramite

Nanyang Technological UniversityMaterialografia ottica parte 2: analisi dell'immagine

Panoramica

Fonte: Faisal Alamgir, School of Materials Science and Engineering, Georgia Institute of Technology, Atlanta, GA

L'imaging di strutture microscopiche di materiali solidi e l'analisi dei componenti strutturali ripresi è nota come materialografia. Spesso, vorremmo quantificare la microstruttura tridimensionale interna di un materiale utilizzando solo le caratteristiche strutturali evidenziate da una superficie bidimensionale esposta. Mentre i metodi tomografici basati sui raggi X possono rivelare microstrutture sepolte (ad esempio le scansioni TC con cui abbiamo familiarità in un contesto medico), l'accesso a queste tecniche è piuttosto limitato a causa del costo della strumentazione associata. La materialografia basata sul microscopio ottico fornisce un'alternativa molto più accessibile e di routine alla tomografia a raggi X.

Nella Parte 1 della serie Materialography, abbiamo trattato i principi di base alla base della preparazione del campione. Nella Parte 2, esamineremo i principi alla base dell'analisi delle immagini, compresi i metodi statistici che ci consentono di misurare quantitativamente le caratteristiche microstrutturali e tradurre le informazioni da una sezione trasversale bidimensionale alla struttura tridimensionale di un campione di materiale.

Principi

Le informazioni morfologiche dalla struttura tridimensionale interna di un materiale possono essere ottenute applicando tecniche materialografiche, cioè tecniche che fanno un'analisi statistica di sezioni bidimensionali accuratamente scelte, alle immagini del microscopio ottico.

La porosità in un materiale, che è la frazione del volume di un materiale che è spazio aperto (non occupato da atomi), può determinare le sue proprietà meccaniche, elettriche, ottiche e influenza direttamente il trasporto di massa attraverso di esso (la sua permeabilità). La porosità come frazione di volume può essere dimostrata statisticamente equivalente alla frazione di area o alla frazione puntiare dei vuoti in una fetta bidimensionale rappresentativa:

[1]

[1]

[2]

[2]

dove AA è l'area dell'area del vuoto, normalizzata dall'area totale dell'immagine, e PP è, allo stesso modo, il numero di punti che giacciono nel vuoto diviso per i punti totali della sonda. Le parentesi indicano una media su più campioni.

La granulometria media, la dimensione laterale media di un granello di cristallo in un materiale policristallino, può essere quantificata misurando la granulometria media dell'intercetta, G, che può essere determinata sovrapponendo le linee di prova sull'immagine microstrutturale:

[3]

[3]

dove IL è il numero di intersezioni tra le linee di prova (vedere la Figura 2) e i limiti di granulosità per lunghezza della linea di test unitario. Per i materiali ad alta porosità, G può essere trovato da:

[4]

[4]

Infine, la densità effettiva di un materiale può essere calcolata prendendo in considerazione la porosità, misurata dalle tecniche materialografiche. Questa densità effettiva, tiene conto del volume dei pori in un materiale, mentre la "densità" può riferirsi solo alla regione non porosa (a seconda del metodo di misurazione). Questa densità effettiva del materiale può essere trovata utilizzando:

[5]

[5]

dove la porosità può essere ottenuta da

Procedura

- Completa tutte le procedure da Materialography Part 1. Va ricordato che la riproducibilità di quanto segue può essere valutata solo analizzando più immagini dallo stesso campione.

- Se è disponibile un software analitico digitale, in cui i pixel possono essere classificati in base alla loro luminosità e contati di conseguenza, allora è possibile utilizzare l'equazione [1] per stimare il volume dei pori in base a <A>. Altrimenti, questa analisi può, ovviamente, essere fatta a mano.

- Ora stima il volume dei pori usando <PP>.

- Sovrapponi una griglia all'immagine microstrutturale. I punti di intersezione delle linee sulla griglia devono essere utilizzati come punti di prova per il passaggio successivo. Ci sono 165 punti mostrati in un risultato rappresentativo (Figura 1).

- Contare il numero totale di punti di prova e il numero di punti di prova contenuti nell'area di porosità (regioni scure nella Figura 1).

- Calcola la frazione di punti di prova che cadono sull'area di porosità per ogni immagine.

- Determinare il valore medio di questa frazione

puntiare , che è la frazione volumetrica della porosità nel campione.

puntiare , che è la frazione volumetrica della porosità nel campione. - Misurare la dimensione del grano sovrapponendo un insieme di linee di prova sull'immagine microstrutturale e contando il numero di intersezioni tra le linee di prova e i confini del grano (i confini tra i grani vicini).

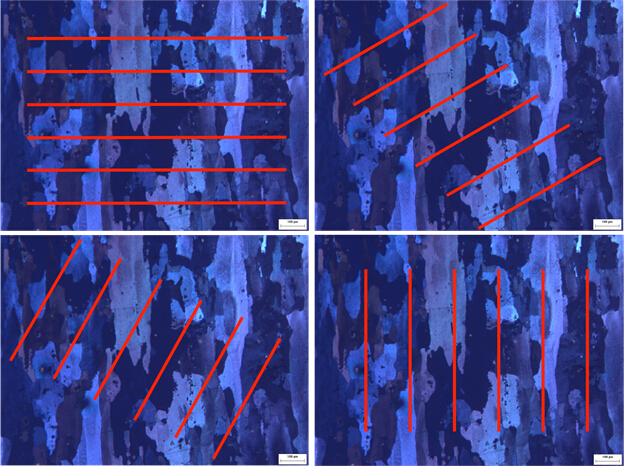

- Vengono utilizzate linee rette a 0, 30, 60 e 90 gradi rispetto alla direzione orizzontale le linee rette (Figura 2 a-d) al fine di ottenere qualsiasi potenziale anisotropia (orientamento preferito) alla forma dei grani.

- Si noti il numero di intersezioni tra le linee di test e i limiti di granulosità per lunghezza della linea di unit test. Ripetere la procedura con le linee di prova parallele all'asse verticale.

- Calcola la granulometria media dell'intercetta G in entrambi i casi e confronta i valori.

Risultati

Nella Figura 1 vediamo una sezione trasversale di un materiale poroso con una griglia sovrapposta ad esso. I punti di intersezione possono essere utilizzati per determinare

Figura 1: Immagine materialegrafica con griglia sovrapposta. I punti di intersezione sulla griglia vengono utilizzati per l'analisi.

Figura 2: Misurazioni della granulometria utilizzando linee a) 0, b) 30, c) 60 e d) orientamento di 90 gradi. I grani sono ovviamente di forma anisotropa (più lunghi in una direzione rispetto all'altra). Questa anisotropia deriva dalle forze non uniforme che agiscono sui campioni durante la lavorazione attraverso le quali i grani vengono "schiacciati".

| ID immagine | Punti di prova nell'area di porosità | Totale no. di punti di prova | PP | ||

| Avg. | Δ* | ||||

| P1 | 32 | 100 | 0.32 | 29 | 1.77 |

| P2 | 29 | 100 | 0.29 | ||

| P3 | 22 | 100 | 0.22 | ||

| P4 | 37 | 100 | 0.37 | ||

| P5 | 24 | 100 | 0.24 | ||

| P6 | 30 | 100 | 0.30 | ||

Tabella 1. Misure di porosità.

| ID | Sonda L(mm) | Orizzontale (radiale o cerchio) | Verticale (assiale) | |||||||||

| Io | IL | G | Io | IL | G | |||||||

| Medio. | Δ | |||||||||||

| Medio. | Δ* | |||||||||||

| SL1 | 0.9 | 16 | 17.7 | 18.1 | 0.68 | 0,05 millimetri | 3 | 3.33 | 3.7 | 0.31 | 0,27 mm | |

| SL2 | 0.9 | 14 | 15.5 | 2 | 2.22 | |||||||

| SL3 | 0.9 | 18 | 20 | 4 | 4.44 | |||||||

| SL4 | 0.9 | 16 | 17.7 | 3 | 3.33 | |||||||

| SL5 ( SL5 ) | 0.9 | 15 | 16.7 | 5 | 5.56 | |||||||

| SL6 ( SL6 ( SL6 | 0.9 | 19 | 21.1 | 3 | 3.33 | |||||||

Tabella 2. Intercettare le misurazioni utilizzando sonde in linea retta.

*: Δ è l'errore di campionamento. Supponendo un livello di confidenza del 95%, l'errore di campionamento può essere stimato con l'equazione seguente:

N: numero di campioni

xi: l'i° campione

μ: media del campione

La probabilità che la media della popolazione si trova nell'intervallo [μ- Δ, μ+ Δ] è del 95%. L'errore di campionamento può essere utilizzato come criterio per dire se la differenza tra due medie è significativa (ad esempio la differenza tra la media di IL stimata con sonde a linea verticale e sonde a linea orizzontale).

Applicazione e Riepilogo

Questi sono metodi standard per analizzare sezioni trasversali bidimensionali nei materiali al fine di estrarre informazioni tridimensionali. Abbiamo esaminato in particolare la stima della frazione volumetrica dei pori in un materiale e della granulometria media in un secondo materiale.

La preparazione materica del campione qui descritta è il primo passo necessario verso l'analisi della microstruttura interna di materiali tridimensionali utilizzando informazioni bidimensionali. Ad esempio, si potrebbe essere interessati a sapere quanto sia poroso un materiale a membrana poiché ciò influenzerà la sua permeabilità al gas. Un'analisi della struttura del vuoto della sezione trasversale 2D fornirà una forte indicazione di quale sia la porosità nella struttura 3D effettiva (a condizione che le statistiche di campionamento siano elevate). Un'altra applicazione sarebbe nell'analizzare, ad esempio, l'orientamento dei grani policristallini nelle leghe degli oleodotti. La funzione di distribuzione orientativano (ODF) può essere direttamente correlata alla resistenza meccanica assiale e trasversale dei tubi, e quindi la nostra procedura di preparazione del campione è una componente importante di tale analisi.

Tags

Vai a...

Video da questa raccolta:

Now Playing

Materialografia ottica parte 2: analisi dell'immagine

Materials Engineering

11.0K Visualizzazioni

Materialografia ottica parte1: preparazione del campione

Materials Engineering

15.4K Visualizzazioni

Spettroscopia fotoelettronica a raggi X

Materials Engineering

21.5K Visualizzazioni

Diffrazione dei raggi X

Materials Engineering

88.7K Visualizzazioni

Fasci ionici focalizzati

Materials Engineering

8.8K Visualizzazioni

Solidificazione direzionale e stabilizzazione di fase

Materials Engineering

6.5K Visualizzazioni

Calorimetria differenziale a scansione

Materials Engineering

37.4K Visualizzazioni

Diffusività termica e metodo del flash laser

Materials Engineering

13.2K Visualizzazioni

Galvanizzazione di pellicole sottili

Materials Engineering

20.0K Visualizzazioni

Analisi dell'espansione termica tramite dilatometria

Materials Engineering

15.7K Visualizzazioni

La spettroscopia di impedenza elettrochimica

Materials Engineering

23.1K Visualizzazioni

Materiali compositi a matrice ceramica e le loro proprietà di flessione

Materials Engineering

8.1K Visualizzazioni

Leghe nanocristalline e stabilità dimensionale dei nano-grani

Materials Engineering

5.1K Visualizzazioni

Sintesi di idrogel

Materials Engineering

23.6K Visualizzazioni

Copyright © 2025 MyJoVE Corporation. Tutti i diritti riservati

Utilizziamo i cookies per migliorare la tua esperienza sul nostro sito web.

Continuando a utilizzare il nostro sito web o cliccando “Continua”, accetti l'utilizzo dei cookies.