Calorimetria differenziale a scansione

Panoramica

Fonte: Danielle N. Beatty e Taylor D. Sparks,Dipartimento di Scienza e Ingegneria dei Materiali, Università dello Utah, Salt Lake City, UT

La calorimetria differenziale a scansione (DSC) è una misura importante per caratterizzare le proprietà termiche dei materiali. Il DSC viene utilizzato principalmente per calcolare la quantità di calore immagazzinato in un materiale mentre si riscalda (capacità termica) e il calore assorbito o rilasciato durante reazioni chimiche o cambiamenti di fase. Tuttavia, la misurazione di questo calore può anche portare al calcolo di altre importanti proprietà come la temperatura di transizione vetrosa, la cristallinità del polimero e altro ancora.

A causa della natura lunga e a catena dei polimeri, non è raro che i fili polimerici siano impigliati e disordinati. Di conseguenza, la maggior parte dei polimeri sono solo parzialmente cristallini con il resto del polimero amorfo. In questo esperimento utilizzeremo DSC per determinare la cristallinità del polimero.

Principi

Come suggerisce il nome, la calorimetria differenziale a scansione si basa su un differenziale nel flusso di calore tra un campione di interesse e un campione di riferimento con proprietà termiche note. In effetti, misurare il calore con precisione con un contatore di calore è molto difficile. La misurazione è ulteriormente complicata dal fatto che il campione viene posto all'interno di una padella che assorbe anche il calore e la misurazione avviene tipicamente all'interno di un forno più grande. Una misurazione più accurata comporterebbe il monitoraggio della temperatura di un campione e il calcolo di quale flusso di calore deve essere stato presente per produrre la variazione di temperatura.

Pertanto, DSC comporta la misurazione simultanea o sequenziale delle temperature sia di un campione che di un riferimento. Per misurare con precisione il calore dentro e fuori dal campione tenendo conto dei contributi termici e delle perdite alla padella e all'ambiente circostante, la misurazione sia del campione che del riferimento deve avvenire esattamente nello stesso ambiente e nelle stesse condizioni di calore. Anche i preparativi per la padella devono essere coerenti tra riferimento e campione. Questi includono la crimpatura per sigillare la padella e il foro nel coperchio, per consentire l'equilibrio con l'atmosfera inerte nel forno ed evitare la pressurizzazione nella padella quando si verificano cambiamenti di fase nel campione.

Uno schema della configurazione del campione DSC e della cella termica è mostrato nella Figura 1. Per ogni scansione, il DSC contiene una padella di riferimento vuota e una padella campione. Il DSC legge la differenza di potenza necessaria per mantenere la padella di riferimento e la padella del campione alla temperatura impostata (definita prima della misurazione da parte dell'utente). La padella del campione richiederà più energia per riscaldare quando il campione assorbe calore (in una reazione endotermica) e più potenza per raffreddare quando il campione emette calore (in una reazione esotermica).

Figura 1: Configurazione del campione DSC e schema delle celle termiche.

Una padella vuota viene posizionata nella posizione di riferimento per tutte le misurazioni DSC. Per tutte le tecniche di caratterizzazione termica, una misurazione di base viene eseguita prima con una padella vuota all'interno del forno nella posizione del campione. Questa misurazione tiene conto dei cambiamenti atmosferici e viene automaticamente sottratta dalla seguente misurazione del campione. Per una misurazione della cristallinità, una quantità misurata con precisione di materiale campione viene collocata in una padella separata (che viene posizionata nella posizione del campione nel forno) ed eseguita utilizzando lo stesso programma di misurazione della linea di base. La cristallinità percentuale viene calcolata utilizzando i valori ottenuti dalla misurazione del campione. L'equazione utilizzata è:

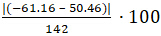

% Cristallinità =  (Equazione 1)

(Equazione 1)

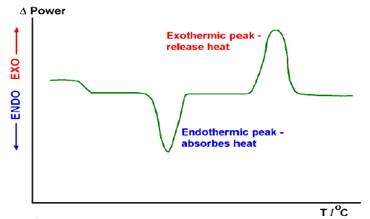

Una tipica curva dei risultati DSC è mostrata nella Figura 2. Il calore di fusione (ΔHm) si ottiene prendendo l'area sotto il picco endotermico (presente durante la fase di riscaldamento della misura) e il calore di cristallizzazione a freddo (ΔHc) si ottiene prendendo l'area sotto il picco esotermico (presente durante la fase di raffreddamento della misura); il software di accompagnamento viene utilizzato per calcolare questi valori dalla misurazione del campione. Il calore noto di fusione di una forma cristallina al 100% del campione (ΔHm°) è una proprietà del materiale che deve anche essere nota per calcolare la cristallinità percentuale del polimero.

Figura 2: Schema di una curva dei risultati DSC. I picchi esotermici ed endotermici sono etichettati.

Quando si esegue una misurazione della capacità termica, viene aggiunto un ulteriore passaggio: prima di eseguire la misurazione del campione, viene eseguita una misurazione identica alla linea di base con una quantità misurata con precisione di un materiale standard. Il materiale standard dovrebbe essere un composto con capacità termica ben caratterizzata, come lo zaffiro. Il materiale campione viene quindi eseguito utilizzando lo stesso programma di misurazione della linea di base e dello standard. Anche la capacità termica e il flusso di calore in entrata / uscita dal campione sono calcolati dall'utente nel software di accompagnamento. La misurazione di base viene sottratta e la capacità termica del materiale standard viene utilizzata per passare dalla temperatura al flusso di calore.

Procedura

- Accendere la macchina e lasciarla scaldare per circa un'ora.

- Verificare che il serbatoio dell'azoto compresso e il serbatoio dell'azoto liquido siano entrambi pieni e che la valvola che li collega sia aperta. Il flusso di pressione dell'azoto compresso è impostato a 10 psi dalle manopole di regolazione sul regolatore.

- Preparare due padelle vuote. Praticare un piccolo foro nel coperchio di ciascuno e sigillare usando la pressa per crimpatura. Rimuovere i tre coperchi del forno e posizionare le pentole sui due sensori circolari all'interno del forno. Sostituire tutti e tre i coperchi.

- Fare clic sull'icona denominata DSC 3500 Sirius per avviare il software della macchina.

- Selezionare File → Nuovo. Si aprirà la finestra Definizione misurazione; sono incluse quattro schede che richiedono l'inserimento di informazioni. La prima scheda è la scheda Setup. Contiene informazioni sullo strumento e non ha bisogno di essere modificato per eseguire una misurazione utilizzando la procedura standard.

- Fare clic sulla seconda scheda, denominata Intestazione. Selezionare Correzione in Tipo di misurazione. Ciò salverà la misurazione di base come file di correzione, che verrà successivamente sottratto dalla misurazione del campione dal software.

- Input Baseline con la data come identità e nome di esempio nella sezione Esempio.

- In Calibrazione temperatura fare clic su Seleziona. Questo aprirà una finestra separata; trovare il file di calibrazione della temperatura più recente salvato sul computer e selezionarlo.

- Per una misurazione percentuale della cristallinità, fare clic su Seleziona in Calibrazione sensibilità e selezionare il file di calibrazione della sensibilità più recente salvato sul computer.

- Selezionare la terza scheda, denominata Programma di temperatura.

- Selezionare le caselle Purge 2 e Protective elencate in Condizioni di passaggio. Questo attiva il gas di spurgo dell'azoto per tutte le fasi della temperatura.

- Selezionare Iniziale in Categoria gradino e immettere 20 °C come Temperatura iniziale.

- Selezionare Dinamica in Categoria gradini e immettere una temperatura per la temperatura finale. Questa temperatura finale deve essere superiore di circa 30 °C alla temperatura di fusione riportata del campione polimerico. La temperatura massima consentita dalle pentole in alluminio è di 600 °C; per precauzione non andare oltre i 550 °C. Immettere 10 K/min come velocità di riscaldamento.

- Selezionare Dinamica in Categoria gradino e immettere 20 °C per la temperatura finale.

- Nella parte superiore dello schermo, fare clic sulla freccia a discesa sotto LN2 per la seconda fase di raffreddamento, che riporta il forno a temperatura ambiente. Seleziona Auto. Questo indica al programma di temperatura di accendere automaticamente l'azoto liquido per raffreddare il forno al termine della fase di riscaldamento.

- Selezionare Finale in Categoria passaggio. Ingresso 20 °C come temperatura finale.

- Il programma chiederà una temperatura di ripristino di emergenza. Immettere una temperatura di 10 °C superiore alla temperatura massima impostata nel programma di temperatura. Questa è un'impostazione protettiva, che impedisce alla macchina di riscaldarsi più in alto di una temperatura impostata in caso di malfunzionamento della macchina. Questo protegge il forno dal riscaldamento a una temperatura che potrebbe vaporizzare il campione e danneggiare la macchina.

- Il programma chiederà quindi informazioni sullo standby finale. Queste informazioni manterranno il forno alla temperatura finale per un massimo di 2 ore per mantenerlo equilibrato, ma non hanno alcun effetto sui dati raccolti. Ingresso 20 °C per la temperatura di standby, 40 K/min come velocità di riscaldamento e un tempo di standby massimo di 2 ore.

- Selezionare la quarta scheda, denominata Ultimi elementi.

- A destra di Nome file fare clic su Seleziona. Scegliere una posizione sul computer in cui salvare la scansione e denominarla Baseline con la data (stesso nome elencato nella scheda Intestazione).

- Fare clic su Avanti nell'angolo in basso a destra della finestra Definizione misurazione. Apparirà una nuova finestra più piccola, che elenca la temperatura iniziale come definita nel programma di temperatura e la temperatura corrente del forno. Per avviare il programma, la temperatura corrente del forno deve essere entro 5 gradi dalla temperatura iniziale.

- Se la temperatura del forno si trova entro 5 gradi dalla temperatura iniziale del programma, fare clic su Avvia e la misurazione avrà inizio. Se la temperatura del forno è troppo bassa, fare clic su Start e la macchina eseguirà una fase di riscaldamento ed equilibratura prima di iniziare la misurazione. Se il forno è troppo caldo, selezionare Diagnosi → gas e interruttori. Selezionare la casella per LN2 e lasciare che l'azoto liquido scorra fino a quando la temperatura raggiunge entro 5 gradi dall'iniziale. Quindi deselezionare la casella LN2 e premere Start per avviare la misurazione.

- Dopo l'esecuzione della scansione baseline, rimuovere la padella della baseline vuota e sostituirla con la padella contenente il campione. Le pentole hanno un diametro di circa 6 millimetri con un volume di 25 microlitri e quindi richiedono una quantità molto piccola di campione. Tagliare il campione in piccoli pezzi che si inseriscono nella padella. Per garantire un flusso di calore uniforme e letture DSC accurate, viene posizionato un sottile strato dei pezzi campione in modo da coprire l'intero fondo della padella.

- Selezionare File → Apri. Fare clic su OK quando il programma chiede di eliminare la configurazione corrente e trovare e aprire la scansione baseline.

- La finestra Definizione misurazione si aprirà in una pagina Definizione rapida. Selezionare Correzione più campione in Tipo di misurazione.

- Nella sezione Esempio, immettere il nome del campione in Identità e nome e immettere la massa del campione in milligrammi.

- Nella parte inferiore della finestra fare clic su Seleziona. Scegli un luogo da nominare e salva la scansione.

- Seleziona Avanti. Premere Start quando viene visualizzata la finestra più piccola.

- Al termine della misurazione, chiudere il programma, spegnere il serbatoio dell'azoto compresso e spegnere la macchina.

- Trova la misurazione salvata per la scansione del campione e fai doppio clic su di essa. Questo aprirà la scansione nel software Proteus Analysis.

- Utilizzare il software per trovare l'area sotto le curve di fusione e ricristallizzazione. Questi valori sono il calore di fusione e il calore di cristallizzazione a freddo del campione polimerico in Joule per grammo.

- La cristallizzazione percentuale può essere calcolata utilizzando l'equazione sopra elencata:

Cristallinità =

Risultati

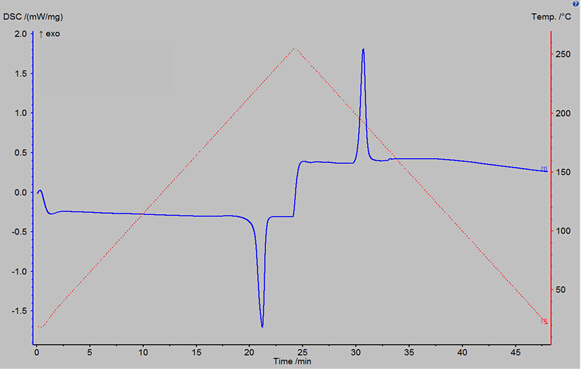

La Figura 3 mostra il risultato di una scansione del campione di cristallinità percentuale DSC su un campione di polimero di polibutilene tereftalato (PBT). Il risultato viene visualizzato come una lettura della potenza DSC (in milliwatt per milligrammo di campione) verso il tempo. La lettura della potenza, la traccia blu nella Figura 3,indica quanta potenza aggiuntiva è stata necessaria per modificare la temperatura della padella del campione rispetto alla padella di riferimento vuota. Il programma di temperatura viene visualizzato anche come linea rossa tratteggiata nella Figura 3. Il primo picco nella traccia blu è un picco endotermico; la sua area dà un valore per il calore di fusione del campione polimerico. Il secondo picco è un picco esotermico la cui area dà un valore per il calore di cristallizzazione del campione polimerico.

La Figura 4 mostra le viste ingrandrite dei picchi endotermici ed esotermici dalla scansione PBT (Figura 3). Viene mostrata l'area di ciascun picco (calcolata utilizzando il software Proteus Analysis). Da questi valori calcolati, la cristallinità percentuale di questo campione di polimero PBT viene calcolata utilizzando l'equazione 1 e un valore riportato di 142 J/g per ΔHm°:

% Cristallinità =  = 78,6% cristallino

= 78,6% cristallino

Figura 3: Lettura DSC vs tempo per un campione di polimero polibutilene tereftalato, eseguito utilizzando il DSC 3500. Il programma di temperatura utilizzato è anche mostrato come la curva tratteggiata rossa.

Figura 4: Vista ingrandita del picco endotermico (A) e del picco esotermico (B) della scansione DSC del polimero PBT. Vengono calcolate le aree sotto ciascuna curva, che corrispondono rispettivamente al calore di fusione e al calore di cristallizzazione a freddo del campione di polimero PBT.

Applicazione e Riepilogo

La calorimetria differenziale a scansione è una tecnica utilizzata per determinare molte proprietà termiche dei materiali, come il calore di fusione, il calore di cristallizzazione, la capacità termica e i cambiamenti di fase. Le misurazioni DSC possono anche essere utilizzate per calcolare ulteriori proprietà del materiale, tra cui la temperatura di transizione vetrosa e la cristallinità percentuale del polimero. Il DSC richiede campioni molto piccoli che devono essere conformi alle dimensioni e alla forma delle pentole utilizzate nella macchina e si basa su un confronto del calore differenziale tra un riferimento vuoto e un campione. I calcoli della cristallinità della percentuale del polimero sono relativamente semplici se è noto il calore di fusione di una forma cristallina al 100% del polimero da testare. Altri metodi di caratterizzazione che possono determinare la cristallinità percentuale includono misurazioni della densità, che richiedono anche una versione cristallina al 100% e una versione amorfa al 100% del polimero, e la diffrazione a raggi X, che richiede un campione che può essere accuratamente miscelato con un materiale standard come il silicio.

La cristallinità percentuale è un parametro importante che contribuisce in modo significativo a molte delle proprietà dei materiali polimerici utilizzati ogni giorno. La percentuale di cristallinità gioca un ruolo nella fragilità (alta cristallinità) o nella morbidezza e duttile (bassa cristallinità) di un polimero. Il polietilene è uno dei materiali polimerici più utilizzati ed è un buon esempio dell'importanza della cristallinità per le proprietà del materiale. L'HDPE (polietilene ad alta densità) è una forma più cristallina e quindi è una plastica più dura e fragile utilizzata nei bidoni della spazzatura e nei taglieri, mentre l'LDPE (polietilene a bassa densità) ha una cristallinità inferiore ed è quindi una plastica duttile utilizzata nei sacchetti di plastica usa e getta. La cristallinità del polimero può anche influenzare la trasparenza e il colore; i polimeri con maggiore cristallinità sono più difficili da colorare e sono spesso più opachi. La cristallinità percentuale gioca un ruolo importante nel modo in cui creiamo e utilizziamo ogni giorno diverse materie plastiche e diverse forme della stessa plastica, dai polimeri utilizzati nei tessuti a quelli utilizzati nei giubbotti antiproiettile. Altre caratteristiche polimeriche che possono influenzare queste proprietà e possono contribuire ai valori percentuali di cristallinità, includono precedenti trattamenti termici e grado di reticolazione.

Vai a...

Video da questa raccolta:

Now Playing

Calorimetria differenziale a scansione

Materials Engineering

38.7K Visualizzazioni

Materialografia ottica parte1: preparazione del campione

Materials Engineering

15.6K Visualizzazioni

Materialografia ottica parte 2: analisi dell'immagine

Materials Engineering

11.2K Visualizzazioni

Spettroscopia fotoelettronica a raggi X

Materials Engineering

21.9K Visualizzazioni

Diffrazione dei raggi X

Materials Engineering

89.8K Visualizzazioni

Fasci ionici focalizzati

Materials Engineering

9.0K Visualizzazioni

Solidificazione direzionale e stabilizzazione di fase

Materials Engineering

6.7K Visualizzazioni

Diffusività termica e metodo del flash laser

Materials Engineering

13.4K Visualizzazioni

Galvanizzazione di pellicole sottili

Materials Engineering

20.2K Visualizzazioni

Analisi dell'espansione termica tramite dilatometria

Materials Engineering

16.0K Visualizzazioni

La spettroscopia di impedenza elettrochimica

Materials Engineering

23.4K Visualizzazioni

Materiali compositi a matrice ceramica e le loro proprietà di flessione

Materials Engineering

8.4K Visualizzazioni

Leghe nanocristalline e stabilità dimensionale dei nano-grani

Materials Engineering

5.2K Visualizzazioni

Sintesi di idrogel

Materials Engineering

23.9K Visualizzazioni