Method Article

Impacto das técnicas de fabricação e procedimentos de polimento na rugosidade da superfície das resinas de base de prótese

Neste Artigo

Resumo

Este artigo apresenta um protocolo para avaliar os efeitos de diferentes métodos de fabricação (PMMA termopolimerizado, PMMA fresado CAD-CAM e resina impressa em 3D) e técnicas de polimento (papéis abrasivos de carboneto de silício de grão 600, 800 e 1000) na rugosidade superficial (Ra) de materiais à base de resina usados para próteses totais.

Resumo

Este estudo teve como objetivo avaliar o impacto de várias técnicas de fabricação e procedimentos de polimento na rugosidade superficial (Ra) de materiais à base de resina utilizados na fabricação de próteses totais. Um total de 90 espécimes foram produzidos a partir de três diferentes materiais de resina: resina polimerizada por polimetilmetacrilato (PMMA), resina de PMMA fresada CAD-CAM e resina impressa em 3D (n = 30). Cada espécime media 10 mm de diâmetro e 2 mm de altura. Os valores de rugosidade superficial (Ra) dos corpos de prova foram inicialmente determinados usando um perfilômetro de contato após a fabricação. Posteriormente, cada grupo de corpos de prova foi polido com lixas abrasivas de carboneto de silício de grão 600, 800 e 1000 em água corrente. Uma segunda medição dos valores de rugosidade superficial (Ra) foi então realizada. Os dados foram analisados estatisticamente por meio do teste de Kruskal-Wallis, teste U de Mann-Whitney, teste dos postos sinalizados de Wilcoxon e teste t de amostras pareadas (p = 0,05). Identificou-se diferença estatisticamente significativa entre os grupos em termos de rugosidade superficial (Ra) antes do processo de polimento (p < 0,001). No entanto, nenhuma diferença estatisticamente significativa foi observada entre os materiais de base de PMMA fresados e polimerizados por calor após o processo de polimento. Os espécimes impressos em 3D mostraram a melhoria mais notável na rugosidade da superfície devido ao processo de polimento. No entanto, sua rugosidade superficial permaneceu estatisticamente significativamente maior em comparação com as outras amostras, tanto antes quanto após o polimento (p < 0,001). Observou-se que o método de fabricação de materiais de base de próteses totais influencia a rugosidade da superfície. Os valores de rugosidade superficial dos materiais de base fabricados usando o método de impressão 3D foram maiores em comparação com aqueles fabricados com resina de PMMA fresada e polimerizada por calor, antes e depois do polimento.

Introdução

A restauração de áreas edêntulas é mais comumente alcançada por meio do uso de próteses removíveis parciais ou totais, que servem como uma alternativa importante nos casos em que as próteses fixas implantossuportadas não são viáveis devido a fatores anatômicos ou condições relacionadas ao paciente, como restrições econômicas ou doenças sistêmicas1. Os materiais de base empregados nessas próteses são tipicamente resinas contendo polimetilmetacrilato (PMMA). O PMMA é um material econômico valorizado por sua facilidade de processamento, reparabilidade e polimento2. Também demonstra propriedades físico-químicas favoráveis e resultados estéticos satisfatórios3. Vários métodos de fabricação, como vazamento de resina fluida e técnicas de preenchimento de moldes, como moldagem por compressão e injeção, foram empregados para produzir próteses removíveis a partir de resina PMMA.

Entre os métodos tradicionais, a técnica de fabricação mais comumente usada é a moldagem por compressão, também conhecida como método de prensa de frasco. Envolve colocar o material de resina em um molde dentro de um frasco, seguido de pressioná-lo sob pressão para preencher o molde e obter a forma desejada. O método de prensagem de frascos, que está em uso há muitos anos, oferece vantagens como facilidade de aplicação e baixo custo. No entanto, também apresenta algumas desvantagens, incluindo a necessidade de trabalho manual e etapas demoradas em procedimentos laboratoriais, suscetibilidade a erros humanos, risco de não conseguir uma estrutura homogênea durante a mistura e processamento da resina e encolhimento da polimerização. No entanto, com o advento das tecnologias de manufatura assistida por computador (CAD/CAM), técnicas de manufatura subtrativa, como fresagem, também foram empregadas para sua produção4. Estudos têm demonstrado que os materiais de base de próteses produzidos pela técnica de fresagem possuem maior resistência à flexão e adaptação da base do que aqueles fabricados por métodos convencionais 5,6. Essas melhorias podem ser atribuídas aos elevados níveis de pressão e temperatura aplicados durante a fabricação de discos de PMMA fresados, o que acaba resultando em um material mais compacto com um número reduzido de vazios 7,8,9.

A pesquisa sobre as propriedades físicas de materiais produzidos por meio de manufatura subtrativa em odontologia revelou uma série de vantagens, incluindo um ajuste aprimorado, maior durabilidade e maior estabilidade dimensional 5,10,11,12. No entanto, foram identificadas desvantagens consideráveis, incluindo a geração de quantidades substanciais de resíduos durante a moagem e os altos custos associados a esse processo13. Para enfrentar esses desafios, bem como o encolhimento da polimerização observado em bases de próteses convencionais, os métodos de manufatura aditiva, em particular a impressão tridimensional (3D), surgiram como uma alternativa viável. Os materiais de base de próteses impressas em 3D oferecem uma série de vantagens, incluindo processos de produção simplificados, estabilidade dimensional aprimorada e desperdício mínimo de material, o que os posiciona como um método de fabricação alternativo promissor 8,14,15. No entanto, hipotetiza-se que as bases de próteses produzidas por impressão 3D podem apresentar maior propensão à descoloração em comparação com aquelas fabricadas por meio de técnicas convencionais ou de fresagem16. Essa descoloração pode ter implicações para o apelo estético a longo prazo e a satisfação do paciente, justificando uma investigação mais aprofundada sobre a composição do material e os tratamentos de superfície empregados em bases de próteses impressas em 3D. Uma das principais causas de descoloração de materiais impressos em 3D é sua superfície inerentemente áspera. As bases de próteses com superfícies ásperas são mais suscetíveis a manchas e descoloração. Além disso, a rugosidade superficial proporciona um ambiente propício ao acúmulo de biofilme, aumentando a aderência de microrganismos como a Candida albicans. Esse acúmulo microbiano é perigoso tanto para a higiene bucal quanto para a saúde geral, destacando a importância de otimizar a lisura da superfície dos materiais de base da prótese 17,18,19.

O aumento da rugosidade da superfície observado nas bases de próteses produzidas por meio de impressão 3D, em comparação com aquelas fabricadas usando métodos convencionais de cura por calor ou fresados, pode ser atribuído às características inerentes ao processo de fabricação. A impressão 3D depende de uma técnica de fabricação camada por camada, onde cada camada deixa traços microscópicos na superfície, contribuindo para irregularidades superficiais14,17. Esse efeito se torna mais pronunciado com impressoras de baixa resolução, exacerbando ainda mais a rugosidade da superfície4. Além disso, as resinas fotopoliméricas utilizadas na impressão 3D sofrem polimerização induzida por luz, que pode não atingir a polimerização completa em algumas áreas, levando a imperfeições superficiais 2,15. A polimerização inadequada ou o pós-processamento insuficiente podem agravar ainda mais esse problema3. Além disso, a natureza das resinas fotopoliméricas e as rápidas reações de polimerização envolvidas podem afetar a homogeneidade do material, comprometendo a suavidade da superfície 5,13. Em contraste, a técnica de fresagem subtrativa remove o material de um bloco pré-fabricado, resultando em uma superfície mais uniforme e lisa devido à alta precisão das brocas de fresagem e ao processo de corte contínuo16,11. Por fim, as etapas de pós-processamento necessárias na impressão 3D, como lixamento e polimento, nem sempre podem ser realizadas com rigor adequado, deixando irregularidades superficiais residuais 8,10. Coletivamente, esses fatores explicam o aumento da rugosidade da superfície associado às bases de próteses impressas em 3D. No entanto, avanços na resolução da impressora, otimização de material e protocolos de pós-processamento mais eficazes são promissores para mitigar essas deficiências de superfície9.

A tecnologia de impressão 3D também pode apresentar desafios, como o "fenômeno de degraus de escada", particularmente evidente em superfícies curvas. Esse problema surge quando a superfície impressa carece de suavidade e, em vez disso, exibe uma estrutura em camadas, semelhante a um degrau, em vez de um acabamento liso, o que pode afetar negativamente a estabilidade da cor dos materiais usados em regiões esteticamente críticas20,21. Uma variedade de técnicas tem sido proposta para a redução da rugosidade superficial em bases de próteses dentárias. Isso inclui polimento mecânico com lixa de água, aplicação de agentes químicos especializados e uma combinação de ambas as abordagens 17,22,23,24.

Apesar da existência de numerosos estudos que compararam as propriedades das bases de próteses removíveis, tem havido uma escassez de investigações detalhadas sobre a rugosidade da superfície, um fator-chave que contribui para a descoloração, em diferentes métodos de fabricação. O objetivo deste estudo é avaliar a influência das técnicas contemporâneas de fabricação de próteses dentárias e procedimentos de polimento mecânico na rugosidade da superfície. A hipótese nula inicial a ser testada é que não há diferença perceptível na rugosidade da superfície dos materiais de base da prótese produzidos por impressão 3D, fresagem ou métodos convencionais. A segunda hipótese nula é que o polimento mecânico não tem efeito sobre a rugosidade da superfície dos materiais de base da prótese.

Protocolo

Os detalhes dos reagentes, equipamentos e software usados estão listados na Tabela de Materiais.

1. Preparação da amostra

- Produção de discos de PMMA termopolimerizados

- Crie um modelo de cera com dimensões de 2 mm de altura e 10 mm de largura. Despeje a cera derretida em um anel de metal de 2 mm de altura e 10 mm de largura e deixe esfriar. Depois de solidificado, retire-o do anel para obter um modelo de cera de 2 mm x 10 mm.

- Despeje o gesso na parte inferior de um frasco de duas partes.

- Coloque o modelo de cera preparado no gesso de forma que fique meio embutido. Antes de encher a parte superior do balão com gesso, aplicar um líquido de separação (ver Tabela de Materiais).

NOTA: Evite que as duas camadas de gesso grudem. - Feche a parte superior do frasco e despeje gesso sobre ele para prender a parte superior do modelo de cera. Assim que o gesso estiver totalmente endurecido, aqueça o frasco para permitir que o modelo de cera derreta e, em seguida, remova-o do molde.

NOTA: Uma cavidade se formará no lugar da cera, permitindo que o material acrílico seja derramado neste espaço. - Misture o líquido e o pó de acrílico polimerizado por calor na proporção de 22,5 g de pó para 10 mL de líquido. Embale o acrílico na cavidade dentro do frasco.

- Depois de colocar o material acrílico no molde, submeter o frasco à polimerização em água fervente a 100 °C durante 45 min.

- Após a polimerização estar completa, abra o frasco e remova cuidadosamente o disco de acrílico do gesso. Limpe o disco de acrílico de quaisquer resíduos de gesso usando vapor e enxágue-o com água destilada.

- Produção de discos de resina de polimetilmetacrilato fresados CAD-CAM

- Use o software de projeto (consulte a Tabela de Materiais) para projetar um disco com uma altura de 2 mm e uma largura de 10 mm.

- Coloque o disco de PMMA fresado CAD/CAM de 98,5 mm/25 mm na unidade de fresagem. Posicione o design de 2 mm x 10 mm no disco no software, garantindo uma folga de 4 mm para a ferramenta de fresagem.

- Separe os discos de acrílico do bloco usando uma broca de metal duro afiada. Limpe os discos de acrílico de quaisquer resíduos usando vapor e enxágue com água destilada.

- Produção de discos de resina de polimetilmetacrilato impressos em 3D

- Exporte o design do disco de 2 mm de altura e 10 mm de largura do software de design no formato de linguagem de mosaico padrão (STL) e importe-o para o software da impressora 3D.

- Coloque as estruturas de suporte nas superfícies do disco em um ângulo de 45 graus. Selecione uma espessura de camada de 0,5 mm de mícron recomendada para próteses removíveis. Defina a velocidade de impressão para 20-30 mm/s.

- Abra a tampa da impressora. Insira a resina da prótese total. Feche a tampa da impressora.

- Pressione o botão aprovar para o tempo de compilação que aparecerá na tela. A tela exibirá a mensagem: "Confirme se a área de construção está limpa. Comece a construir agora?" Pressione o botão Sim .

NOTA: Após a conclusão da impressão 3D, as peças protéticas ou dentárias impressas são normalmente semicuradas. Nesta fase, o material ainda não atingiu todas as suas propriedades mecânicas e ainda pode ter áreas moles. - Antes da pós-cura, limpe os discos com álcool isopropílico (IPA) por 20 min para remover o excesso de resina e obter um acabamento mais liso.

- Coloque os discos em uma unidade de pós-cura que use uma fonte de luz ultravioleta (UV). Este dispositivo emite luz UV em um comprimento de onda específico, garantindo o endurecimento uniforme do material em 30 min.

NOTA: A unidade de cura normalmente emite luz UV de 360 graus. - Separe os discos produzidos dos suportes de impressão usando uma broca de metal duro afiada. Limpe os discos de acrílico de quaisquer resíduos usando vapor e enxágue com água destilada.

2. Medição da rugosidade da superfície

NOTA: Realize medições de rugosidade superficial das amostras antes e depois do processo de polimento.

- Calibração do perfilômetro

- Pressione e segure o botão liga/desliga para ligar o dispositivo. Quando a tela principal aparecer, pressione o botão Iniciar .

NOTA: A ponta do scanner será aberta com a mensagem "Retornando". - Abra o painel de calibração sem tocar na área cinza e posicione-o sob a ponta do scanner com o texto voltado para o usuário.

NOTA: Coloque a ponta do scanner na área cinza fosca. - Pressione o botão Menu/Enter no painel de controle para iniciar a calibração. Selecione a opção Medida da Calibração e pressione o botão Iniciar .

NOTA: Após a conclusão da calibração, pressione o botão vermelho duas vezes para retornar ao menu anterior e pressione o botão azul para abrir o menu principal. - Ajuste as configurações para leitura da rugosidade da superfície para cobrir 0.5 mm, com um valor de corte de 0.8 mm, a uma velocidade de 0.25 mm/s e uma resolução de 0.01 μm.

- Pressione e segure o botão liga/desliga para ligar o dispositivo. Quando a tela principal aparecer, pressione o botão Iniciar .

- Medição da rugosidade da superfície das amostras

- Coloque a amostra no painel de forma que sua superfície toque na ponta do scanner.

NOTA: Se o contato não for estabelecido, um aviso vermelho aparecerá na tela. Nenhuma medição será feita a menos que o contato seja feito e o indicador fique azul. - Depois que a ponta do scanner concluir a varredura de superfície, salve os dados numéricos exibidos na tela em um arquivo do Excel.

NOTA: Meça cada amostra três vezes e registre os valores. Depois de concluir as medições, desligue o dispositivo pressionando e segurando o botão Liga / Desliga quando a tela escurecer e, em seguida, pressionando o botão Iniciar uma vez.

- Coloque a amostra no painel de forma que sua superfície toque na ponta do scanner.

3. Procedimento de polimento

- Coloque uma lixa de carboneto de silício de grão 600 na máquina de moer/polir.

- Ligue o abastecimento de água da máquina. Aplique as amostras na lixa rotativa por 10 s, garantindo que toda a superfície medida entre em contato.

- Repita o processo sequencialmente com lixeiras de carboneto de silício de grão 800 e 1000, usando uma folha nova para cada amostra. Limpe o disco de acrílico de quaisquer resíduos usando vapor e enxágue com água destilada.

4. Análise estatística

- Realizar análises estatísticas.

- Aplicar o teste de Kruskal-Wallis e o teste U de Mann-Whitney pareado (com correção de Bonferroni) para determinar quaisquer diferenças significativas entre os grupos.

- Considere um valor de p abaixo de 0,05 como estatisticamente significativo.

Resultados

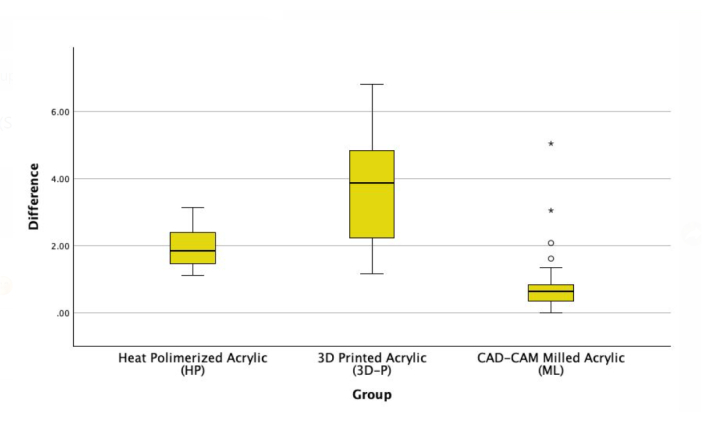

A medição dos valores de rugosidade da superfície nos grupos de estudo antes do procedimento de polimento produziu os seguintes valores: 2,13 (IQR 0,84) para o grupo HP, 4,21 (2,73) para o grupo impresso em 3D e 0,99 (0,54) para o grupo ML. Após o procedimento de polimento mecânico, foi observada uma diminuição nos valores de rugosidade superficial em todos os grupos, com a medição dos valores de SR pós-polimento produzindo os seguintes resultados: 0,29 (0,06) para o grupo HP, 0,41 (0,05) para o grupo impresso em 3D e 0,31 (0,06) para o grupo ML. Embora as amostras do grupo HP tenham apresentado valores de rugosidade superficial significativamente mais altos em comparação com o grupo fresado antes do polimento, elas se beneficiaram mais do processo de polimento do que as amostras do grupo ML, resultando em valores de SR semelhantes nas medições pós-polimento (Figura 1). Foi encontrada diferença estatisticamente significativa na rugosidade superficial entre os grupos antes e após o processo de polimento, conforme determinado pelo teste de Kruskal-Wallis (Tabela 1). As comparações pareadas revelaram que todas as comparações foram estatisticamente significativas, exceto para os valores de rugosidade superficial pós-polimento entre os grupos fresado e termopolimerizado (Tabela 2).

Figura 1: Distribuição da diferença da rugosidade da superfície pré e pós-polimento das amostras por método de produção. A distribuição da diferença na rugosidade superficial pré e pós-polimento das amostras, agrupadas por método de produção, é apresentada a seguir. O gráfico de caixa demonstra as disparidades na rugosidade superficial (Ra) das amostras antes e após o polimento, classificadas de acordo com o método de produção: polimerizada por calor (HP), impressa em 3D (3D) e fresada (ML). O grupo impresso em 3D demonstra a variação mais considerável e a discrepância mediana na rugosidade da superfície, enquanto o grupo fresado exibe a menor diferença, com a presença de alguns outliers. O teste de Kruskal-Wallis revelou diferença significativa entre os grupos (p < 0,001). A análise post-hoc com o teste de Dunn indicou que todas as comparações pareadas foram estatisticamente significativas (p < 0,05), com o grupo impresso em 3D mostrando diferenças significativamente maiores em comparação com os grupos polimerizado por calor e fresado. Clique aqui para ver uma versão maior desta figura.

| Polimerizado a quente | Impresso em 3D | CAD-CAM fresado | Valor de p ** | |

| Mediana (IQR*) | Mediana (IQR*) | Mediana (IQR*) | ||

| Antes | 2.13 (0.84) | 4.26 (2.73) | 0.99 (0.54) | <0,001 |

| Depois | 0.29 (0.06) | 0.41 (0.05) | 0.31 (0.06) | <0,001 |

| Diferença | 1.84 (0.98) | 3.86 (2.69) | 0.63 (0.54) | <0,001 |

Tabela 1: Distribuição da rugosidade da superfície pré e pós-polimento das amostras por método de produção. Esta tabela apresenta os valores médios de rugosidade superficial (Ra) e intervalos interquartis (IQR) para cada método de produção antes e depois do polimento, bem como a diferença na rugosidade superficial. Foram observadas diferenças estatisticamente significativas na rugosidade entre os grupos antes e após o polimento, conforme indicado pelo teste de Kruskal-Wallis (p < 0,001).

| Antes | Polimerizado por calor | Impresso em 3D | CAD-CAM fresado |

| Polimerizado por calor | - | 0.006 | 0.001 |

| Impresso em 3D | - | - | 0.001 |

| CAD-CAM fresado | - | - | - |

| Depois | |||

| Polimerizado por calor | - | 0.000 | 1,000 |

| Impresso em 3D | - | - | 0.000 |

| CAD-CAM fresado | - | - | - |

| Diferença | |||

| Polimerizado por calor | - | 0.011 | 0.000 |

| Impresso em 3D | - | - | 0.000 |

| CAD-CAM fresado | - | - | - |

Tabela 2: Valores de p ajustados de comparações pares de rugosidade da superfície. Esta tabela mostra os valores p ajustados a partir de comparações em pares entre os grupos polimerizados por calor, impressos em 3D e fresados CAD-CAM. Foram encontradas diferenças significativas na rugosidade superficial entre os grupos antes e após o polimento, com diferenças não significativas observadas apenas entre os grupos termopolimerizados e CAD-CAM fresados nas medições pós-polimento.

Discussão

Neste estudo, avaliou-se minuciosamente o impacto de diferentes técnicas de fabricação e procedimentos de polimento na rugosidade superficial (Ra) de materiais à base de resina utilizados na fabricação de próteses totais. A análise estatística revelou diferenças significativas nos valores de rugosidade da superfície em todos os grupos, com as amostras produzidas por impressão 3D exibindo os maiores valores de rugosidade, antes e depois do polimento. O polimento mecânico resultou em uma redução efetiva nos valores de rugosidade da superfície. Consequentemente, ambas as hipóteses nulas foram rejeitadas.

Antes do processo de polimento, observou-se que os valores de rugosidade da superfície excediam o valor limite de 0,2 μm, conforme documentado nos estudos anteriores 25,26,27, em todos os grupos experimentais. Embora os valores de rugosidade superficial tenham permanecido acima do limite após o processo de polimento aplicado neste estudo, pode-se afirmar que eles se aproximaram do valor limite em comparação com as medidas iniciais. Esse resultado corrobora os achados de pesquisas anteriores, que indicam que o polimento reduz a rugosidade superficial dos materiais de base da prótesedentária 4,22,28,29. No entanto, o fato de os valores de rugosidade superficial terem excedido o limite é uma preocupação significativa, pois condições patológicas como estomatite protética e candidíase oral podem se desenvolver quando esse limite é excedido18,19.

Em um estudo realizado por Gungor et al.24, foram investigados os efeitos de três diferentes métodos de polimento na rugosidade superficial de materiais de base acrílicos. Os resultados indicaram que o polimento convencional em laboratório foi o método mais eficaz. O polimento convencional em laboratório representa uma técnica bem estabelecida empregada com a finalidade de alisar e polir as superfícies dos corpos de prova. Nesse processo, pedra-pomes grossa, água e uma escova de cerdas são empregadas. O uso de pedra-pomes grossa facilita a remoção de irregularidades superficiais e, quando combinado com água, forma uma pasta levemente abrasiva. Neste estudo, o processo de polimento mecânico foi realizado por meio de lixamento úmido com lixas de grão 600, 800 e 1000, sem a utilização de nenhum agente químico. No estudo de Koppaka et al.30, o polimento mecânico foi realizado apenas com lixa de grão 1000 e comparado com o polimento mecânico usando uma mistura de pedra-pomes e alginato designada como "algishine". Os resultados indicaram que o material empregado no polimento mecânico teve um impacto considerável na redução das irregularidades superficiais.

No polimento mecânico, além de materiais químicos como pedra-pomes, outro fator que pode influenciar a rugosidade da superfície dos materiais de base acrílicos é o tamanho do grão da lixa úmida usada durante o processo. Em um estudo realizado por Demirkol et al.31, a rugosidade superficial de materiais de base de próteses produzidos usando métodos convencionais, impressos em 3D e fresados, todos submetidos ao mesmo protocolo de polimento, foi medida antes e após a termociclagem. Os pesquisadores aplicaram um processo de polimento mecânico usando papel abrasivo de grão 100, 120, 400 e 600 com pedra-pomes nas amostras. Eles relataram os valores de SR mais baixos e mais altos como 0,24 ± 0,06 (CAD/CAM fresado, antes da termociclagem) e 0,32 ± 0,09 (impresso em 3D, após a termociclagem), respectivamente. Semelhante a este estudo, todos os grupos exibiram valores de rugosidade superficial superiores ao limiar. Os altos valores de rugosidade superficial observados em seu estudo, apesar do uso de pedra-pomes química, podem ser explicados pelo fato de terem interrompido o processo de polimento mecânico em grão 600. Esse resultado em ambos os estudos pode ser atribuído ao uso de polimento mecânico com lixamento úmido a grão 1000 ou menos, o que indica que o polimento mecânico com lixamento úmido é insuficiente para obter uma superfície totalmente lisa.

Neste estudo, todos os procedimentos de polimento foram realizados por um único operador. Em outro estudo, Onwubu et al.29 avaliaram a rugosidade superficial de resinas acrílicas termopolimerizadas após polimento mecânico realizado por três operadores diferentes. Suas descobertas demonstraram uma clara correlação entre os valores de rugosidade da superfície e o operador que realiza o polimento. Para eliminar a influência do operador no processo de polimento, Quezada et al.28 empregaram um dispositivo especialmente projetado, que eles denominaram "polimento mecanizado guiado". À luz das informações acima mencionadas, pode-se postular que o processo de polimento manual realizado por um único operador neste estudo pode ser considerado como uma limitação potencial, com a possibilidade de variabilidade do operador influenciando os resultados. No entanto, como o polimento é predominantemente realizado por humanos em ambientes clínicos, os achados deste estudo são dignos de nota, pois refletem as circunstâncias clínicas reais.

Após a avaliação dos resultados do estudo em termos do efeito do método de fabricação na rugosidade superficial, independente do polimento, verificou-se que os maiores valores de rugosidade superficial estavam presentes nas amostras produzidas pelo método de impressão 3D. Esse resultado é consistente com os achados de Freitas et al.32, que realizaram uma análise comparativa de impressão 3D, fresamento CAD/CAM e duas resinas acrílicas termopolimerizadas distintas. Além disso, o estudo revelou que os valores de rugosidade superficial das amostras impressas em 3D foram maiores do que os dos outros grupos, com os valores numéricos excedendo o limite clinicamente aceitável. Da mesma forma, em um estudo de Çakmak et al.4, que comparou duas marcas diferentes de resinas impressas em 3D, resinas fresadas e resinas termopolimerizadas convencionais, os maiores valores de rugosidade superficial, independente do polimento, foram observados nos grupos impressos em 3D. Além disso, os vários grupos impressos em 3D exibiram valores díspares de rugosidade da superfície. De acordo com os achados deste estudo, uma redução notável nos valores de rugosidade da superfície também foi evidente após o polimento. Novos estudos poderiam fornecer uma análise mais detalhada das avaliações de desempenho de diferentes resinas.

Considerando o número limitado de estudos sobre bases de próteses totais produzidas usando a tecnologia de impressão 3D, os resultados deste estudo contribuem com informações valiosas. A rugosidade da superfície dos materiais de base produzidos por meio da impressão 3D pode ser influenciada por fatores como espessura da camada, tempo de enxágue, mecanismo de polimerização e métodos de processamento da resina 33,34,35. Portanto, pesquisas futuras devem comparar o uso de diferentes impressoras 3D, diferentes resinas, diferentes processos de pós-cura e também diferentes métodos de polimento para obter uma compreensão mais abrangente.

Em conclusão, o método de fabricação de materiais de base de próteses completas afeta a rugosidade da superfície. O valor da rugosidade da superfície dos materiais de base fabricados usando o método de impressão 3D é maior, antes e depois do polimento, em comparação com aqueles fabricados com resina PMMA fresada e polimerizada por calor. Embora o polimento mecânico seja um método eficaz para reduzir a rugosidade da superfície, ele pode ser complementado com métodos e ferramentas auxiliares.

Divulgações

Os autores não têm conflitos de interesse a divulgar.

Agradecimentos

Gostaríamos de expressar nossa sincera gratidão a Ahmet Sinan Gunuc, Assist. Prof. Idil Ozden e Dr. Mustafa Enes Ozden por sua valiosa assistência na coleta e análise de dados. A pesquisa foi financiada pelos autores. Não foi obtido qualquer apoio financeiro externo.

Materiais

| Name | Company | Catalog Number | Comments |

| 3-dimensionally printed resin | Dentabase, Asiga, Australia | https://www.asiga.com/materials-dental/ | complete denture material |

| Asiga Composer Software | Asiga, Australia | https://www.asiga.com/software-composer/ | 3D Printer software |

| CAD-CAM milled polymethyl methacrylate resin | M-PM Disc, Merz Dental, Germany | A2: SKU 1019085 | complete denture material |

| Curing unit | Lilivis, Huvitz, South Korea | https://www.medicalexpo.com/prod/huvitz/product-80194-1066733.html | 3D light curing |

| Exocad software | Align Technology, Germany | https://exocad.com/company/about-us/ | desing software |

| Grinder/Polisher machine | Buehler Inc, Phoenix Beta, Germany | polishing | |

| Milled Unit | Dentifa PRO2,IFA Machinery Design Engineering Services Industry and Trade Ltd. Co., Turkey | http://www.dentifa.com/ | Milling of the CAD-CAM milled polymethyl methacrylate resin discs |

| Polimerized polymethyl methacrylate resin | Probase, Ivoclar, Liechtenstein | https://www.ivoclar.com/en_us/products/removable-prosthetics/probase-hot-cold | complete denture material |

| Profilometer | Surftest SJ-210, Mitutoyo, Japan | 178-561-12A | surface roughness measurement |

| Separating agent | Ivoclar Vivadent Separating Fluid | https://www.ivoclar.com/en_li/products/removable-prosthetics/probase-hot-cold | separating agent |

| SPSS28 software | IBM Corp., Armork, NY,USA | https://www.ibm.com/spss | statistical analyses |

Referências

- Budtz-Jörgensen, E. Restoration of the partially edentulous mouth--a comparison of overdentures, removable partial dentures, fixed partial dentures and implant treatment. J Dent. 24 (4), 237-244 (1996).

- Alqutaibi, A. Y., et al. Polymeric denture base materials: A review. Polymers (Basel). 15 (15), 3258 (2023).

- Zafar, M. S. Prosthodontic applications of polymethyl methacrylate (PMMA): An update. Polymers (Basel). 12 (10), 2299 (2020).

- Çakmak, G., et al. Surface roughness and stainability of CAD-CAM denture base materials after simulated brushing and coffee thermocycling). J Prosthet Dent. 132 (1), 260-266 (2024).

- Arslan, M., Murat, S., Alp, G., Zaimoglu, A. Evaluation of flexural strength and surface properties of prepolymerized CAD/CAM PMMA-based polymers used for digital 3D complete dentures. Int J Comput Dent. 21 (1), 31-40 (2018).

- Abualsaud, R., Gad, M. M. Flexural strength of CAD/CAM denture base materials: Systematic review and meta-analysis of in-vitro studies. J Int Soc Prev Community Dent. 12 (2), 160-170 (2022).

- Aguirre, B. C., Chen, J. H., Kontogiorgos, E. D., Murchison, D. F., Nagy, W. W. Flexural strength of denture base acrylic resins processed by conventional and CAD-CAM methods. J Prosthet Dent. 123 (4), 641-646 (2020).

- Goodacre, B. J., Goodacre, C. J. Additive manufacturing for complete denture fabrication: A narrative review. J Prosthodont. 31 (S1), 47-51 (2022).

- Oğuz, E., et al. Evaluation of denture base adaptation fabricated using conventional, subtractive, and additive technologies: A volumetric micro-computed tomography analysis. J Prosthodont. 30 (3), 257-263 (2021).

- Pacquet, W., Benoit, A., Hatège-Kimana, C., Wulfman, C. Mechanical properties of CAD/CAM denture base resins. Int J Prosthodont. 32 (1), 104-106 (2019).

- Al-Dwairi, Z. N., Tahboub, K. Y., Baba, N. Z., Goodacre, C. J. A comparison of the flexural and impact strengths and flexural modulus of CAD/CAM and conventional heat-cured polymethyl methacrylate (PMMA). J Prosthodont. 29 (4), 341-349 (2020).

- de Oliveira Limírio, J. P. J., et al. Mechanical properties of polymethyl methacrylate as a denture base: conventional versus CAD-CAM resin-A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 128 (6), 1221-1229 (2022).

- Galante, R., Figueiredo-Pina, C. G., Serro, A. P. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 35 (6), 825-846 (2019).

- Alhallak, K. R., Nankali, A. 3D printing technologies for removable dentures manufacturing: A review of potentials and challenges. Eur J Prosthodont Restor Dent. 30 (1), 14-19 (2022).

- Dimitrova, M., et al. Comparison between conventional PMMA and 3D printed resins for denture bases: A narrative review. J Compos Sci. 6 (3), 87 (2022).

- Arora, O., et al. A comparative evaluation of physical properties of CAD/CAM complete denture resins-an in vitro study. BMC Oral Health. 24 (1), 65 (2024).

- Kraemer Fernandez, P., Unkovskiy, A., Benkendorff, V., Klink, A., Spintzyk, S. Surface characteristics of milled and 3D printed denture base materials following polishing and coating: An in-vitro. study. Materials (Basel). 13 (15), 3305 (2020).

- Echhpal, U. R., Shah, K. K., Ahmed, N. Effectiveness of denture cleansers on Candida albicans biofilm on conventionally fabricated, computer-aided design/computer-aided manufacturing-milled, and rapid-prototyped denture base resins: an in vitro study. Cureus. 16 (6), e63290 (2024).

- Bilhan, H., et al. The role of Candida albicans hyphae and Lactobacillus in denture-related stomatitis. Clin Oral Investig. 13 (4), 363-368 (2009).

- Dayan, C., Guven, M. C., Gencel, B., Bural, C. A comparison of the color stability of conventional and CAD/CAM polymethyl methacrylate denture base materials. Acta Stomatol Croat. 53 (2), 158-167 (2019).

- Alharbi, N., Alharbi, A., Osman, R. Stain susceptibility of 3D-printed nanohybrid composite restorative material and the efficacy of different stain removal techniques: An in vitro. study. Materials (Basel). 14 (19), 5621 (2021).

- akmak, G., et al. Effect of polishing and denture cleansers on the surface roughness of new-generation denture base materials and their color change after cleansing. J Prosthodont. 33 (8), 783-790 (2024).

- Kuhar, M., Funduk, N. Effects of polishing techniques on the surface roughness of acrylic denture base resins. J Prosthet Dent. 93 (1), 76-85 (2005).

- Gungor, H., Gundogdu, M., Yesil Duymus, Z. Investigation of the effect of different polishing techniques on the surface roughness of denture base and repair materials. J Prosthet Dent. 112 (5), 1271-1277 (2014).

- Alp, G., Johnston, W. M., Yilmaz, B. Optical properties and surface roughness of prepolymerized poly(methyl methacrylate) denture base materials. J Prosthet Dent. 121 (2), 347-352 (2019).

- Quirynen, M., Bollen, C. M. The influence of surface roughness and surface-free energy on supra- and subgingival plaque formation in man: A review of the literature. J Clin Periodontol. 22 (1), 1-14 (1995).

- Alfouzan, A. F., et al. Effect of aging and mechanical brushing on surface roughness of 3D printed denture resins: A profilometer and scanning electron microscopy analysis. Technol Health Care. 30 (1), 161-173 (2022).

- Quezada, M. M., Salgado, H., Correia, A., Fernandes, C., Fonseca, P. Investigation of the effect of the same polishing protocol on the surface roughness of denture base acrylic resins. Biomedicines. 10 (8), 1971 (2022).

- Onwubu, S. C., Mdluli, P. S. Comparative analysis of abrasive materials and polishing system on the surface roughness of heat-polymerized acrylic resins. Eur J Dent. 16 (3), 573-579 (2022).

- Koppaka, R., Shah, K. K., Ahmed, N., Echhpal, U. R. Evaluation of surface roughness of acrylic denture bases polished using Algishine, a novel polishing material: An in vitro study. Cureus. 16 (7), e63955 (2024).

- Demirkol, D., Tuğut, F. Comparison of the effect of the same polishing method on the surface roughness of conventional, CAD/CAM milling and 3D printing denture base materials. Cumhuriyet Dent J. 26 (3), 281-286 (2023).

- Freitas, R., et al. mechanical, and anti-biofilm formation properties of CAD-CAM milled or 3D printed denture base resins: in vitro analysis. J Prosthodont. 32 (S1), 38-44 (2023).

- Sasany, R., Jamjoon, F. Z., Kendirci, M. Y., Yilmaz, B. Effect of printing layer thickness on optical properties and surface roughness of 3D-printed resins: An in vitro study. Int J Prosthodont. 37 (7), 165-173 (2024).

- Li, P., Lambart, A. L., Stawarczyk, B., Reymus, M., Spintzyk, S. Postpolymerization of a 3D-printed denture base polymer: Impact of post-curing methods on surface characteristics, flexural. J Dent. 115, 103856 (2021).

- Xu, Y., Xepapadeas, A. B., Koos, B., Geis-Gerstorfer, J., Li, P., Spintzyk, S. Effect of post-rinsing time on the mechanical strength and cytotoxicity of a 3D-printed orthodontic splint material. Dent Mater. 37 (5), e314-e327 (2021).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoExplore Mais Artigos

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados