Method Article

制造技术和抛光程序对义齿基托树脂表面粗糙度的影响

摘要

本文提出了一种方案,用于评估不同制造方法(热聚合 PMMA、CAD-CAM 铣削 PMMA 和 3D 打印树脂)和抛光技术(600、800 和 1000 粒度碳化硅砂纸)对用于完整义齿的树脂基材表面粗糙度 (Ra) 的影响。

摘要

本研究旨在评估各种制造技术和抛光程序对用于制造全口义齿的树脂基材料的表面粗糙度 (Ra) 的影响。三种不同的树脂材料共生产了 90 个样品:热聚合聚甲基丙烯酸甲酯 (PMMA) 树脂、CAD-CAM 研磨 PMMA 树脂和 3D 打印树脂 (n = 30)。每个样品的直径为 10 mm,高度为 2 mm。样品的表面粗糙度 (Ra) 值最初在制造后使用接触式轮廓仪确定。随后,在流水下用 600、800 和 1000 粒度的碳化硅砂纸对每组试样进行抛光。然后对表面粗糙度 (Ra) 值进行第二次测量。使用 Kruskal-Wallis 检验、Mann-Whitney U 检验、Wilcoxon 符号秩检验和配对样本 t 检验 (p = 0.05) 对数据进行统计分析。在抛光过程之前,根据表面粗糙度 (Ra) 确定了两组之间的统计学显着差异 (p < 0.001)。然而,在抛光过程后,研磨和热聚合 PMMA 基材之间没有观察到统计学上的显着差异。由于抛光过程,3D 打印的样品在表面粗糙度方面表现出最显着的改善。尽管如此,与其他样品相比,抛光前后的表面粗糙度在统计学上仍然显着高 (p < 0.001)。观察到全口义齿基材的制造方法会影响表面粗糙度。与使用研磨和热聚合 PMMA 树脂制造的基材相比,在抛光前后,使用 3D 打印方法制造的基材的表面粗糙度值都更高。

引言

无牙颌区域的修复通常是通过使用部分或完全活动义齿来实现的,当由于解剖因素或患者相关条件(如经济限制或全身性疾病)而无法使用种植体支撑的固定义齿时,这是一种重要的替代方法1。这些假肢采用的基材通常是含有聚甲基丙烯酸甲酯 (PMMA) 的树脂。PMMA 是一种经济高效的材料,因其易于加工、可修复性和可抛光性而受到重视2。它还显示出良好的理化性质和令人满意的美学效果3。各种制造方法,例如流体树脂浇注和模具填充技术,如压缩和注射成型,已被用于用 PMMA 树脂生产活动义齿。

在传统方法中,最常用的制造技术是压缩成型,也称为有箱压制法。它包括将树脂材料放入烧瓶内的模具中,然后在压力下按压以填充模具并获得所需的形状。烧瓶包装压制法已经使用多年,具有易于应用和低成本等优点。然而,它也有一些缺点,包括需要体力劳动和实验室程序中耗时的步骤、容易受到人为错误的影响、在树脂的混合和加工过程中无法实现均匀结构的风险以及聚合收缩。然而,随着计算机辅助设计制造 (CAD/CAM) 技术的出现,其生产也采用了铣削等减材制造技术4。研究表明,使用铣削技术生产的义齿基托材料比使用传统方法制造的义齿基托材料具有更高的弯曲强度和基托适应性 5,6。这些改进可归因于在铣削 PMMA 盘制造过程中施加的高压和温度水平,最终产生更紧凑的材料,减少空隙数量 7,8,9。

对牙科通过减材制造生产的材料的物理特性的研究揭示了许多优势,包括更好的贴合性、更高的耐用性和增强的尺寸稳定性 5,10,11,12。然而,已经确定了相当大的缺点,包括在研磨过程中产生大量废物以及与此过程相关的高成本13。为了应对这些挑战,以及在传统制造的义齿基托中观察到的聚合收缩,增材制造方法,特别是 3D (3D) 打印,已成为一种可行的替代方案。3D 打印的义齿基材具有许多优势,包括简化的生产工艺、增强的尺寸稳定性和最小的材料浪费,这使它们成为一种有前途的替代制造方法 8,14,15。然而,据推测,与通过传统或铣削技术制造的义齿相比,通过 3D 打印生产的义齿基托可能显示出更高的变色倾向16。这种变色可能会对长期的审美吸引力和患者满意度产生影响,因此需要进一步研究 3D 打印义齿基托中采用的材料成分和表面处理。3D 打印材料变色的主要原因之一是其固有的粗糙表面。表面粗糙的义齿基托更容易染色和变色。此外,表面粗糙度为生物膜积累提供了有利的环境,增加了白色念珠菌等微生物的粘附性。这种微生物积累对口腔卫生和整体健康都是危险的,这凸显了优化义齿基材表面光滑度的重要性 17,18,19。

与使用传统热固化或铣削方法制造的义齿相比,通过 3D 打印生产的义齿基托的表面粗糙度增加,这可归因于制造工艺的固有特性。3D 打印依赖于逐层制造技术,其中每一层都会在表面留下微观痕迹,从而导致表面不规则14,17。这种效果在较低分辨率的打印机中变得更加明显,从而进一步加剧了表面粗糙度4。此外,3D 打印中使用的光敏聚合物树脂会发生光诱导聚合,这可能无法在某些区域实现完全聚合,从而导致表面缺陷 2,15。聚合不充分或后处理不充分会进一步加剧这个问题3。此外,光敏树脂的性质和所涉及的快速聚合反应会影响材料的均匀性,从而影响表面光滑度 5,13。相比之下,减材铣削技术从预制块中去除材料,由于铣削车针的高精度和连续切割工艺,从而获得更均匀、更光滑的表面16,11。最后,3D 打印所需的后处理步骤(例如打磨和抛光)可能并不总是足够严格地执行,从而留下残留的表面不规则性 8,10。总的来说,这些因素解释了与 3D 打印义齿基托相关的表面粗糙度增加。然而,打印机分辨率、材料优化和更有效的后处理方案的进步有望减轻这些表面缺陷9。

3D 打印技术也可能带来挑战,例如“阶梯现象”,这在曲面上尤其明显。当打印表面缺乏光滑度,而是呈现出分层的阶梯状结构而不是光滑的表面时,就会出现这个问题,这可能会对美学关键区域使用的材料的色彩稳定性产生负面影响20,21。已经提出了多种技术来减少义齿基底的表面粗糙度。这些包括用水砂纸进行机械抛光、使用专用化学试剂以及两种方法的结合 17,22,23,24。

尽管存在许多比较活动义齿基托特性的研究,但缺乏对不同制造方法的表面粗糙度的详细研究,这是导致变色的关键因素。本研究的目的是评估当代基于义齿的制造技术和机械抛光程序对表面粗糙度的影响。要检验的初始零假设是,通过 3D 打印、铣削或传统方法生产的义齿基托材料的表面粗糙度没有明显的差异。第二个原假设是机械抛光对义齿基托材料的表面粗糙度没有影响。

研究方案

材料 表中列出了所用试剂、设备和软件的详细信息。

1. 样品制备

- 热聚合 PMMA 圆盘的生产

- 创建尺寸为 2 mm 高和 10 mm 宽的蜡质模型。将熔融蜡倒入 2 mm 高、10 mm 宽的金属环中,并使其冷却。凝固后,将其从戒指中取出,以获得 2 毫米 x 10 毫米的蜡质模型。

- 将石膏倒入由两部分组成的烧瓶的下部。

- 将准备好的蜡模放入石膏中,使其半嵌入。在用石膏填充烧瓶的上部之前,涂抹分离液(参见 材料表)。

注意:防止两层石膏粘在一起。 - 关闭烧瓶的上部,将石膏倒在上面以固定蜡模型的顶部。石膏完全凝固后,加热烧瓶让蜡模融化,然后将其从模具中取出。

注意:将形成一个空腔来代替蜡,从而允许将丙烯酸材料倒入该空间。 - 将热聚合丙烯酸的液体和粉末以 22.5 g 粉末与 10 mL 液体的比例混合。将亚克力装入烧瓶内的空腔中。

- 将丙烯酸材料放入模具中后,将烧瓶在 100 °C 的沸水中聚合 45 分钟。

- 聚合完成后,打开烧瓶,小心地从石膏中取出亚克力盘。使用蒸汽清洁亚克力盘上的任何石膏残留物,然后用蒸馏水冲洗。

- 生产 CAD-CAM 铣削聚甲基丙烯酸甲酯树脂盘

- 使用设计软件(参见 材料表)设计一个高度为 2 mm、宽度为 10 mm 的圆盘。

- 将 98.5 毫米/25 毫米 CAD/CAM 铣削的 PMMA 圆盘放入铣削单元中。在软件中将 2 mm x 10 mm 设计定位到圆盘上,确保铣削刀具有 4 mm 的间隙。

- 使用锋利的硬质合金车针将亚克力盘与块分开。使用蒸汽清洁亚克力盘上的任何残留物,然后用蒸馏水冲洗。

- 3D 打印聚甲基丙烯酸甲酯树脂圆盘的生产

- 从设计软件中以标准镶嵌语言 (STL) 格式导出 2 mm 高和 10 mm 宽的圆盘设计,并将其导入 3D 打印机的软件中。

- 将支撑结构以 45 度角放置在圆盘表面上。选择推荐用于活动义齿的 0.5 毫米微米层厚度。将打印速度设置为 20-30 mm/s。

- 打开打印机的盖子。插入全口义齿树脂。合上打印机的盖子。

- 按下 approve 按钮,屏幕上将显示构建时间。屏幕将显示消息:“确认构建区域已清除。现在开始建造?按 Yes 按钮。

注意:3D 打印完成后,打印的修复体或牙科部件通常是半固化的。在这个阶段,材料尚未达到其完整的机械性能,可能仍具有柔软的区域。 - 在后固化之前,用异丙醇 (IPA) 清洁光盘 20 分钟,以去除多余的树脂并获得更光滑的表面。

- 将光盘放入使用紫外线 (UV) 光源的后固化装置中。该设备发射特定波长的紫外线,确保在 30 分钟内材料均匀硬化。

注意:固化装置通常发射 360 度紫外线。 - 使用锋利的硬质合金车针将生产的光盘与打印支架分开。使用蒸汽清洁亚克力盘上的任何残留物,然后用蒸馏水冲洗。

2. 表面粗糙度的测量

注意:在抛光过程之前和之后对样品进行表面粗糙度测量。

- 轮廓仪的校准

- 按住 电源 按钮以打开设备。主屏幕出现后,按 Start 开始 按钮。

注意:扫描仪尖端将打开,并显示消息“正在返回”。 - 打开校准面板,不要触摸灰色区域,并将其放在扫描仪尖端下方,使文本面向用户。

注意:将扫描仪尖端放在灰色遮罩区域。 - 按控制面板上的 Menu/Enter 按钮开始校准。选择 Calib Measurement 选项,然后按 Start 开始 按钮。

注意: 校准完成后,按两次红色按钮返回上一级菜单,按 蓝色 按钮打开主菜单。 - 调整表面粗糙度读数的设置,以覆盖 0.5 mm,截止值为 0.8 mm,速度为 0.25 mm/s,分辨率为 0.01 μm。

- 按住 电源 按钮以打开设备。主屏幕出现后,按 Start 开始 按钮。

- 样品的表面粗糙度测量

- 将样品放在面板上,使其表面接触扫描仪尖端。

注意:如果未建立联系,屏幕上将出现红色警告。除非进行接触并且指示灯变为蓝色,否则不会进行测量。 - 扫描仪尖端完成表面扫描后,将屏幕上显示的数值数据保存到 Excel 文件中。

注:测量每个样品 3 次并记录值。完成测量后,在屏幕变暗时按住 电源 按钮,然后按 一次开始 按钮,以关闭设备电源。

- 将样品放在面板上,使其表面接触扫描仪尖端。

3. 抛光程序

- 将 600 粒度的碳化硅砂纸放在研磨机/抛光机上。

- 打开设备的供水。将样品涂在旋转的砂纸上 10 秒,确保整个被测表面接触。

- 使用 800 粒度和 1000 粒度的碳化硅砂纸依次重复该过程,每个样品使用一张新砂纸。使用蒸汽清洁亚克力盘上的任何残留物,然后用蒸馏水冲洗。

4. 统计分析

- 执行统计分析。

- 应用 Kruskal-Wallis 检验和成对 Mann-Whitney U 检验(使用 Bonferroni 校正)来确定各组之间的任何显著差异。

- 将低于 0.05 的 p 值视为统计显著性。

结果

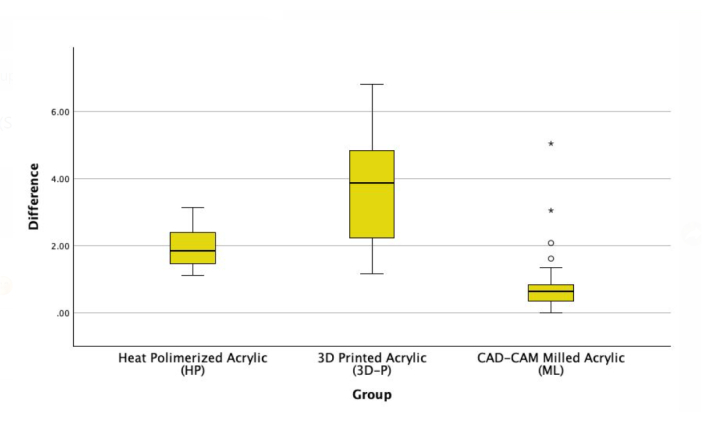

在抛光程序之前,研究组对表面粗糙度值的测量得出以下值:HP 组为 2.13 (IQR 0.84),3D 打印组为 4.21 (2.73),ML 组为 0.99 (0.54)。机械抛光程序后,所有组均观察到表面粗糙度值降低,抛光后 SR 值的测量产生以下结果:HP 组为 0.29 (0.06),3D 打印组为 0.41 (0.05),ML 组为 0.31 (0.06)。尽管与研磨组相比,HP 组样品在抛光前表现出明显更高的表面粗糙度值,但它们比 ML 组样品从抛光过程中受益更多,因此在抛光后测量中具有相似的 SR 值(图 1)。根据 Kruskal-Wallis 检验确定,抛光过程前后各组之间的表面粗糙度存在统计学上的显著差异(表 1)。成对比较表明,除了研磨组和热聚合组之间的抛光后表面粗糙度值外,所有比较均具有统计学意义(表 2)。

图 1:按生产方法划分的样品抛光前和抛光后表面粗糙度的差异分布。 下面介绍了样品抛光前和抛光后表面粗糙度的差异分布,按生产方法分组。箱形图显示了抛光前后样品表面粗糙度 (Ra) 的差异,根据生产方法分类:热聚合 (HP)、3D 打印 (3D) 和铣削 (ML)。3D 打印组在表面粗糙度方面表现出最大的变化和中位数差异,而铣削组表现出最小的差异,存在一些异常值。Kruskal-Wallis 检验显示各组之间存在显著差异 (p < 0.001)。使用 Dunn 检验的事后分析表明,所有成对比较均具有统计学意义 (p < 0.05),与热聚合组和研磨组相比,3D 打印组显示出显著更高的差异。 请单击此处查看此图的较大版本。

| 热聚合 | 3D 打印 | CAD-CAM 铣削 | p 值** | |

| 中位数 (IQR*) | 中位数 (IQR*) | 中位数 (IQR*) | ||

| 以前 | 2.13 (0.84) | 4.26 (2.73) | 0.99 (0.54) | <0.001 |

| 后 | 0.29 (0.06) | 0.41 (0.05) | 0.31 (0.06) | <0.001 |

| 差异 | 1.84 (0.98) | 3.86 (2.69) | 0.63 (0.54) | <0.001 |

表 1:按生产方法划分的样品抛光前和抛光后表面粗糙度分布。 下表显示了抛光前后每种生产方法的表面粗糙度中位数 (Ra) 值和四分位距 (IQR),以及表面粗糙度的差异。正如 Kruskal-Wallis 检验所示,抛光前后各组之间的粗糙度存在统计学上的显着差异 (p < 0.001)。

| 以前 | 热聚合 | 3D 打印 | CAD-CAM 铣削 |

| 热聚合 | - | 0.006 | 0.001 |

| 3D 打印 | - | - | 0.001 |

| CAD-CAM 铣削 | - | - | - |

| 后 | |||

| 热聚合 | - | 0.000 | 1,000 |

| 3D 打印 | - | - | 0.000 |

| CAD-CAM 铣削 | - | - | - |

| 差异 | |||

| 热聚合 | - | 0.011 | 0.000 |

| 3D 打印 | - | - | 0.000 |

| CAD-CAM 铣削 | - | - | - |

表 2:表面粗糙度成对比较的调整后 p 值。 下表显示了热聚合、3D 打印和 CAD-CAM 铣削组之间的成对比较调整后的 p 值。抛光前后各组之间的表面粗糙度存在显著差异,在抛光后测量中,仅在热聚合组和 CAD-CAM 铣削组之间观察到不显著差异。

讨论

在这项研究中,全面评估了不同制造技术和抛光程序对用于制造完整义齿的树脂基材料的表面粗糙度 (Ra) 的影响。统计分析显示,所有组的表面粗糙度值存在显著差异, 通过 3D 打印生产的样品在抛光前后都表现出最高的粗糙度值。机械抛光可有效降低表面粗糙度值。因此,两个零假设都被拒绝。

在抛光过程之前,观察到表面粗糙度值超过 0.2 μm 的阈值,如之前的研究 25,26,27 所述,在所有实验组中。尽管在本研究应用的抛光过程后,表面粗糙度值仍高于阈值,但可以说,与初始测量值相比,它们接近阈值。这一结果证实了先前的研究结果,该研究结果表明抛光降低了义齿基材的表面粗糙度 4,22,28,29。然而,表面粗糙度值超过阈值的事实是一个重大问题,因为当超过该阈值18,19 时,可能会出现义齿口炎和口腔念珠菌病等病理状况。

在 Gungor 等人进行的一项研究中24,研究了三种不同抛光方法对丙烯酸基材表面粗糙度的影响。结果表明,传统的实验室抛光是最有效的方法。传统的实验室抛光是一种成熟的技术,用于平滑和抛光试样表面。在这个过程中,使用了粗浮石、水和毛刷。使用粗浮石有助于去除表面不规则性,当与水结合时,它会形成轻微的磨蚀性糊状物。在这项研究中,机械抛光过程是使用 600、800 和 1000 粒度的砂纸湿打磨进行的,没有使用任何化学试剂。在 Koppaka 等人 30 的研究中,仅使用 1000 粒度的砂纸进行机械抛光,并与使用指定为“藻类”的浮石-海藻酸盐混合物的机械抛光进行比较。研究结果表明,机械抛光中使用的材料对减少表面不规则性有相当大的影响。

在机械抛光中,除了浮石等化学材料外,另一个可能影响亚克力基材表面粗糙度的因素是过程中使用的湿砂纸的粒度。在 Demirkol 等人进行的一项研究中31,在热循环之前和之后测量了使用传统、3D 打印和铣削方法生产的义齿基材的表面粗糙度,所有这些方法都经过相同的抛光方案。研究人员使用 100、120、400 和 600 粒度的砂纸和浮石在样品上应用了机械抛光工艺。他们报告的最低和最高 SR 值分别为 0.24 ± 0.06(CAD/CAM 铣削,热循环前)和 0.32 ± 0.09(3D 打印,热循环后)。与本研究类似,所有组的表面粗糙度值都超过阈值。尽管使用了化学浮石,但在他们的研究中观察到的高表面粗糙度值可能是因为他们在 600 粒度时停止了机械抛光过程。这两项研究中的这一结果都可以归因于使用 1000 粒度或更低的湿打磨机械抛光,这表明湿打磨的机械抛光不足以获得完全光滑的表面。

在本研究中,所有抛光程序均由一名作员进行。在另一项研究中,Onwubu 等人29 评估了由三个不同的作员进行机械抛光后热聚合丙烯酸树脂的表面粗糙度。他们的研究结果表明,表面粗糙度值与执行抛光的作员之间存在明显的相关性。为了消除作员对抛光过程的影响,Quezada 等人28 采用了一种专门设计的设备,他们称之为“引导式机用抛光”。鉴于上述信息,可以假设本研究中由单个作员进行的手动抛光过程可能被视为一个潜在的限制,作员可变性可能会影响结果。然而,由于抛光主要由人类在临床环境中进行,因此本研究的结果值得注意,因为它们反映了实际的临床情况。

在根据制造方法对表面粗糙度的影响(独立于抛光)评估研究结果后,发现使用 3D 打印方法生产的样品中存在最高的表面粗糙度值。这一结果与 Freitas 等人的发现一致32,他们对 3D 打印、CAD/CAM 铣削和两种不同的热聚合丙烯酸树脂进行了比较分析。此外,研究显示,3D 打印样品的表面粗糙度值高于其他组,数值超过临床可接受的阈值。同样,在 Çakmak 等人4 的一项研究中,比较了两种不同品牌的 3D 打印树脂、研磨树脂和传统热聚合树脂,在 3D 打印组中观察到了最高的表面粗糙度值,这与抛光无关。此外,各种 3D 打印组表现出不同的表面粗糙度值。根据这项研究的结果,抛光后表面粗糙度值也明显降低。进一步的研究可以对不同树脂的性能评估提供更详细的分析。

考虑到使用 3D 打印技术生产的完整义齿基托的研究数量有限,这项研究的结果提供了有价值的见解。通过 3D 打印生产的基础材料的表面粗糙度会受到层厚、漂洗时间、聚合机制和树脂加工方法等因素的影响 33,34,35。因此,未来的研究应该比较使用不同的 3D 打印机、不同的树脂、不同的后固化工艺以及不同的抛光方法,以获得更全面的了解。

综上所述,全口义齿基材的制造方法会影响表面粗糙度。与使用研磨和热聚合 PMMA 树脂制造的基材相比,使用 3D 打印方法制造的基材在抛光前后的表面粗糙度值都更高。虽然机械抛光是降低表面粗糙度的有效方法,但可以通过辅助方法和工具来补充。

披露声明

作者没有需要披露的利益冲突。

致谢

我们要对 Assist.Idil Ozden 教授和 Mustafa Enes Ozden 博士在数据收集和分析方面提供的宝贵帮助。该研究由作者资助。没有获得外部财政支持。

材料

| Name | Company | Catalog Number | Comments |

| 3-dimensionally printed resin | Dentabase, Asiga, Australia | https://www.asiga.com/materials-dental/ | complete denture material |

| Asiga Composer Software | Asiga, Australia | https://www.asiga.com/software-composer/ | 3D Printer software |

| CAD-CAM milled polymethyl methacrylate resin | M-PM Disc, Merz Dental, Germany | A2: SKU 1019085 | complete denture material |

| Curing unit | Lilivis, Huvitz, South Korea | https://www.medicalexpo.com/prod/huvitz/product-80194-1066733.html | 3D light curing |

| Exocad software | Align Technology, Germany | https://exocad.com/company/about-us/ | desing software |

| Grinder/Polisher machine | Buehler Inc, Phoenix Beta, Germany | polishing | |

| Milled Unit | Dentifa PRO2,IFA Machinery Design Engineering Services Industry and Trade Ltd. Co., Turkey | http://www.dentifa.com/ | Milling of the CAD-CAM milled polymethyl methacrylate resin discs |

| Polimerized polymethyl methacrylate resin | Probase, Ivoclar, Liechtenstein | https://www.ivoclar.com/en_us/products/removable-prosthetics/probase-hot-cold | complete denture material |

| Profilometer | Surftest SJ-210, Mitutoyo, Japan | 178-561-12A | surface roughness measurement |

| Separating agent | Ivoclar Vivadent Separating Fluid | https://www.ivoclar.com/en_li/products/removable-prosthetics/probase-hot-cold | separating agent |

| SPSS28 software | IBM Corp., Armork, NY,USA | https://www.ibm.com/spss | statistical analyses |

参考文献

- Budtz-Jörgensen, E. Restoration of the partially edentulous mouth--a comparison of overdentures, removable partial dentures, fixed partial dentures and implant treatment. J Dent. 24 (4), 237-244 (1996).

- Alqutaibi, A. Y., et al. Polymeric denture base materials: A review. Polymers (Basel). 15 (15), 3258 (2023).

- Zafar, M. S. Prosthodontic applications of polymethyl methacrylate (PMMA): An update. Polymers (Basel). 12 (10), 2299 (2020).

- Çakmak, G., et al. Surface roughness and stainability of CAD-CAM denture base materials after simulated brushing and coffee thermocycling). J Prosthet Dent. 132 (1), 260-266 (2024).

- Arslan, M., Murat, S., Alp, G., Zaimoglu, A. Evaluation of flexural strength and surface properties of prepolymerized CAD/CAM PMMA-based polymers used for digital 3D complete dentures. Int J Comput Dent. 21 (1), 31-40 (2018).

- Abualsaud, R., Gad, M. M. Flexural strength of CAD/CAM denture base materials: Systematic review and meta-analysis of in-vitro studies. J Int Soc Prev Community Dent. 12 (2), 160-170 (2022).

- Aguirre, B. C., Chen, J. H., Kontogiorgos, E. D., Murchison, D. F., Nagy, W. W. Flexural strength of denture base acrylic resins processed by conventional and CAD-CAM methods. J Prosthet Dent. 123 (4), 641-646 (2020).

- Goodacre, B. J., Goodacre, C. J. Additive manufacturing for complete denture fabrication: A narrative review. J Prosthodont. 31 (S1), 47-51 (2022).

- Oğuz, E., et al. Evaluation of denture base adaptation fabricated using conventional, subtractive, and additive technologies: A volumetric micro-computed tomography analysis. J Prosthodont. 30 (3), 257-263 (2021).

- Pacquet, W., Benoit, A., Hatège-Kimana, C., Wulfman, C. Mechanical properties of CAD/CAM denture base resins. Int J Prosthodont. 32 (1), 104-106 (2019).

- Al-Dwairi, Z. N., Tahboub, K. Y., Baba, N. Z., Goodacre, C. J. A comparison of the flexural and impact strengths and flexural modulus of CAD/CAM and conventional heat-cured polymethyl methacrylate (PMMA). J Prosthodont. 29 (4), 341-349 (2020).

- de Oliveira Limírio, J. P. J., et al. Mechanical properties of polymethyl methacrylate as a denture base: conventional versus CAD-CAM resin-A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 128 (6), 1221-1229 (2022).

- Galante, R., Figueiredo-Pina, C. G., Serro, A. P. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 35 (6), 825-846 (2019).

- Alhallak, K. R., Nankali, A. 3D printing technologies for removable dentures manufacturing: A review of potentials and challenges. Eur J Prosthodont Restor Dent. 30 (1), 14-19 (2022).

- Dimitrova, M., et al. Comparison between conventional PMMA and 3D printed resins for denture bases: A narrative review. J Compos Sci. 6 (3), 87 (2022).

- Arora, O., et al. A comparative evaluation of physical properties of CAD/CAM complete denture resins-an in vitro study. BMC Oral Health. 24 (1), 65 (2024).

- Kraemer Fernandez, P., Unkovskiy, A., Benkendorff, V., Klink, A., Spintzyk, S. Surface characteristics of milled and 3D printed denture base materials following polishing and coating: An in-vitro. study. Materials (Basel). 13 (15), 3305 (2020).

- Echhpal, U. R., Shah, K. K., Ahmed, N. Effectiveness of denture cleansers on Candida albicans biofilm on conventionally fabricated, computer-aided design/computer-aided manufacturing-milled, and rapid-prototyped denture base resins: an in vitro study. Cureus. 16 (6), e63290 (2024).

- Bilhan, H., et al. The role of Candida albicans hyphae and Lactobacillus in denture-related stomatitis. Clin Oral Investig. 13 (4), 363-368 (2009).

- Dayan, C., Guven, M. C., Gencel, B., Bural, C. A comparison of the color stability of conventional and CAD/CAM polymethyl methacrylate denture base materials. Acta Stomatol Croat. 53 (2), 158-167 (2019).

- Alharbi, N., Alharbi, A., Osman, R. Stain susceptibility of 3D-printed nanohybrid composite restorative material and the efficacy of different stain removal techniques: An in vitro. study. Materials (Basel). 14 (19), 5621 (2021).

- akmak, G., et al. Effect of polishing and denture cleansers on the surface roughness of new-generation denture base materials and their color change after cleansing. J Prosthodont. 33 (8), 783-790 (2024).

- Kuhar, M., Funduk, N. Effects of polishing techniques on the surface roughness of acrylic denture base resins. J Prosthet Dent. 93 (1), 76-85 (2005).

- Gungor, H., Gundogdu, M., Yesil Duymus, Z. Investigation of the effect of different polishing techniques on the surface roughness of denture base and repair materials. J Prosthet Dent. 112 (5), 1271-1277 (2014).

- Alp, G., Johnston, W. M., Yilmaz, B. Optical properties and surface roughness of prepolymerized poly(methyl methacrylate) denture base materials. J Prosthet Dent. 121 (2), 347-352 (2019).

- Quirynen, M., Bollen, C. M. The influence of surface roughness and surface-free energy on supra- and subgingival plaque formation in man: A review of the literature. J Clin Periodontol. 22 (1), 1-14 (1995).

- Alfouzan, A. F., et al. Effect of aging and mechanical brushing on surface roughness of 3D printed denture resins: A profilometer and scanning electron microscopy analysis. Technol Health Care. 30 (1), 161-173 (2022).

- Quezada, M. M., Salgado, H., Correia, A., Fernandes, C., Fonseca, P. Investigation of the effect of the same polishing protocol on the surface roughness of denture base acrylic resins. Biomedicines. 10 (8), 1971 (2022).

- Onwubu, S. C., Mdluli, P. S. Comparative analysis of abrasive materials and polishing system on the surface roughness of heat-polymerized acrylic resins. Eur J Dent. 16 (3), 573-579 (2022).

- Koppaka, R., Shah, K. K., Ahmed, N., Echhpal, U. R. Evaluation of surface roughness of acrylic denture bases polished using Algishine, a novel polishing material: An in vitro study. Cureus. 16 (7), e63955 (2024).

- Demirkol, D., Tuğut, F. Comparison of the effect of the same polishing method on the surface roughness of conventional, CAD/CAM milling and 3D printing denture base materials. Cumhuriyet Dent J. 26 (3), 281-286 (2023).

- Freitas, R., et al. mechanical, and anti-biofilm formation properties of CAD-CAM milled or 3D printed denture base resins: in vitro analysis. J Prosthodont. 32 (S1), 38-44 (2023).

- Sasany, R., Jamjoon, F. Z., Kendirci, M. Y., Yilmaz, B. Effect of printing layer thickness on optical properties and surface roughness of 3D-printed resins: An in vitro study. Int J Prosthodont. 37 (7), 165-173 (2024).

- Li, P., Lambart, A. L., Stawarczyk, B., Reymus, M., Spintzyk, S. Postpolymerization of a 3D-printed denture base polymer: Impact of post-curing methods on surface characteristics, flexural. J Dent. 115, 103856 (2021).

- Xu, Y., Xepapadeas, A. B., Koos, B., Geis-Gerstorfer, J., Li, P., Spintzyk, S. Effect of post-rinsing time on the mechanical strength and cytotoxicity of a 3D-printed orthodontic splint material. Dent Mater. 37 (5), e314-e327 (2021).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。