Method Article

Impact of Fabrication Techniques and Polishing Procedures on Surface Roughness of Denture Base Resins(의치 베이스 수지의 표면 거칠기에 대한 제작 기술 및 연마 절차의 영향)

요약

이 기사에서는 다양한 제조 방법(열처리 PMMA, CAD-CAM 밀링 PMMA 및 3D 프린팅 수지) 및 연마 기술(600, 800 및 1000 그릿 실리콘 카바이드 연마지)이 완전한 의치에 사용되는 수지 기본 재료의 표면 거칠기(Ra)에 미치는 영향을 평가하기 위한 프로토콜을 제시합니다.

초록

이 연구는 완전한 의치 제작에 사용되는 수지 기반 재료의 표면 거칠기(Ra)에 대한 다양한 제조 기술 및 연마 절차의 영향을 평가하는 것을 목표로 했습니다. 열 중합 폴리메틸 메타크릴레이트(PMMA) 수지, CAD-CAM 밀링 PMMA 수지 및 3D 프린팅 수지(n = 30)의 세 가지 수지 재료로 총 90개의 표본이 생산되었습니다. 각 시편은 직경이 10mm, 높이가 2mm로 측정되었습니다. 시편의 표면 거칠기(Ra) 값은 제작 후 접촉식 조면계를 사용하여 초기에 결정되었습니다. 그 후, 각 그룹의 시편을 흐르는 물에서 600, 800 및 1000 그릿 실리콘 카바이드 연마지로 연마했습니다. 그런 다음 표면 거칠기(Ra) 값의 두 번째 측정을 수행했습니다. 데이터는 Kruskal-Wallis 검정, Mann-Whitney U 검정, Wilcoxon 부호 순위 검정 및 쌍체 표본 t-검정 (p = 0.05)을 사용하여 통계적으로 분석되었습니다. 연마 공정 이전의 표면 거칠기(Ra) 측면에서 그룹 간에 통계적으로 유의미한 차이가 확인되었습니다(p < 0.001). 그러나 연마 공정 후 밀링된 PMMA 기본 재료와 열 중합된 PMMA 기본 재료 간에 통계적으로 유의미한 차이는 관찰되지 않았습니다. 3D 프린팅된 시편은 연마 공정으로 인해 표면 거칠기가 가장 눈에 띄게 개선되었습니다. 그럼에도 불구하고, 표면 거칠기는 연마 전과 후에 다른 샘플에 비해 통계적으로 유의하게 높게 유지되었습니다(p < 0.001). 완전한 의치 베이스 재료의 제조 방법은 표면 거칠기에 영향을 미치는 것으로 관찰되었습니다. 3D 프린팅 방법을 사용하여 제작한 기본 재료의 표면 거칠기 값은 연마 전후에 밀링 및 열처리 PMMA 수지로 제작한 재료에 비해 더 높았습니다.

서문

무치악 부위의 수복은 부분적 또는 완전한 가철성 의치를 사용하는 것이 가장 일반적이며, 이는 해부학적 요인이나 경제적 제약이나 전신 질환과 같은 환자 관련 질환으로 인해 임플란트 지지 고정 보철물이 실현 불가능한 경우에 중요한 대안으로 작용한다1. 이러한 보철물에 사용되는 기본 재료는 일반적으로 폴리메틸메타크릴레이트(PMMA)를 함유한 수지입니다. PMMA는 가공 용이성, 수리성 및 광택성2로 평가되는 비용 효율적인 재료입니다. 또한 유리한 물리화학적 특성과 만족스러운 심미적 결과를 보여줍니다3. 유체 수지 주입 및 압축 및 사출 성형과 같은 금형 충전 기술과 같은 다양한 제조 방법이 사용되어 PMMA 수지에서 제거 가능한 의치를 생산합니다.

전통적인 방법 중에서 가장 일반적으로 사용되는 제조 기술은 플라스크 프레스 방법이라고도 하는 압축 성형입니다. 여기에는 수지 재료를 플라스크 내의 주형에 넣은 다음 압력을 가하여 주형을 채우고 원하는 모양을 얻는 작업이 포함됩니다. 수년 동안 사용되어 온 플라스크 팩 프레스 방법은 적용의 용이성과 저렴한 비용과 같은 이점을 제공합니다. 그러나 실험실 절차에서 수작업 및 시간 소모적인 단계에 대한 요구 사항, 인적 오류에 대한 민감성, 수지의 혼합 및 가공 중 균일한 구조를 달성하지 못할 위험, 중합 수축 등 특정 단점도 있습니다. 그러나 CAD/CAM(Computer-Aided Design Manufacturing) 기술의 출현으로 밀링과 같은 절삭 제조 기술도 생산에 채택되었습니다4. 연구에 따르면 밀링 기술을 사용하여 생산된 의치 기반 재료는 기존 방법을 사용하여 제작된 재료보다 굴곡 강도와 기저 적응이 더 큰 것으로 나타났습니다 5,6. 이러한 개선은 밀링된 PMMA 디스크를 제조하는 동안 적용되는 상승된 압력 및 온도 수준에 기인할 수 있으며, 궁극적으로 공극 수가 감소한 보다 컴팩트한 재료를 생산할 수 있습니다 7,8,9.

치과에서 절삭 제조를 통해 생산된 재료의 물리적 특성에 대한 연구는 향상된 착용감, 더 큰 내구성 및 향상된치수 안정성 5,10,11,12를 포함하여 많은 이점을 밝혀냈습니다. 그럼에도 불구하고, 제분 중 상당한 양의 폐기물이 발생하고 이 공정과 관련된 높은 비용을 포함하여 상당한 단점이 확인되었습니다13. 이러한 문제와 기존 방식으로 제작된 의치에서 관찰되는 중합 수축을 해결하기 위해 적층 제조 방법, 특히 3차원(3D) 프린팅이 실행 가능한 대안으로 부상했습니다. 3D 프린팅 의치상 재료는 간소화된 생산 공정, 향상된 치수 안정성, 재료 낭비 최소화 등 여러 가지 이점을 제공하여 유망한 대체 제조 방법으로 자리매김하고 있습니다 8,14,15. 그럼에도 불구하고, 3D 프린팅을 통해 생산된 의치베이스는 기존 또는 밀링 기술을 통해 제조된 것에 비해 더 높은 변색 경향을 나타낼 수 있다는 가설이 있습니다16. 이러한 변색은 장기적인 미적 매력과 환자 만족도에 영향을 미칠 수 있으며, 3D 프린팅 의치에 사용되는 재료 구성 및 표면 처리에 대한 추가 조사가 필요합니다. 3D 프린팅 재료의 변색의 주요 원인 중 하나는 본질적으로 거친 표면입니다. 표면이 거친 의치 베이스는 얼룩과 변색에 더 취약합니다. 또한, 표면 거칠기는 생물막 축적에 도움이 되는 환경을 제공하여 Candida albicans와 같은 미생물의 부착을 증가시킵니다. 이러한 미생물 축적은 구강 위생과 전반적인 건강 모두에 위험하며, 의치 기본 재료의 표면 매끄러움을 최적화하는 것의 중요성을 강조합니다 17,18,19.

기존의 열처리 또는 밀링 방법을 사용하여 제작된 의치와 비교하여 3D 프린팅을 통해 생산된 의치에서 관찰되는 표면 거칠기 증가는 제조 공정의 고유한 특성에 기인할 수 있습니다. 3D 프린팅은 각 층이 표면에 미세한 흔적을 남기는 층별 제작 기술에 의존하여 표면 불규칙성에 기여합니다14,17. 이러한 효과는 저해상도 프린터에서 더욱 두드러지며, 표면 거칠기를 더욱 악화시킵니다4. 또한 3D 프린팅에 사용되는 광중합체 수지는 광 유도 중합을 거치며, 이는 일부 영역에서 완전한 중합을 달성하지 못할 수 있어 표면 결함을 유발할 수 있습니다 2,15. 부적절한 중합 또는 불충분한 후처리는 이 문제를 더욱 악화시킬 수 있습니다3. 또한, 포토 폴리머 수지의 특성과 관련된 빠른 중합 반응은 재료 균질성에 영향을 미쳐 표면 평활도를 손상시킬 수 있습니다 5,13. 대조적으로, 절삭 밀링 기술은 사전 제작 된 블록에서 재료를 제거하여 밀링 버의 높은 정밀도와 연속 절단 공정16, 11로 인해보다 균일하고 매끄러운 표면을 만듭니다. 마지막으로, 샌딩 및 폴리싱과 같은 3D 프린팅에 필요한 후처리 단계가 항상 적절하게 엄격하게 수행되는 것은 아니어서 잔류 표면 불규칙성이 남을 수 있습니다 8,10. 총체적으로, 이러한 요인들은 3D 프린팅 의치상과 관련된 표면 거칠기 증가를 설명합니다. 그러나 프린터 해상도, 재료 최적화 및 보다 효과적인 후처리 프로토콜의 발전은 이러한 표면 결함을 완화할 수 있는 가능성을 가지고 있습니다9.

3D 프린팅 기술은 특히 곡면에서 뚜렷하게 나타나는 "계단 계단 현상"과 같은 문제를 제시할 수도 있습니다. 이 문제는 인쇄된 표면이 매끄러움이 부족하고 대신 매끄러운 마감이 아닌 층을 이룬 계단형 구조를 나타낼 때 발생하며, 이는 미학적으로 중요한 영역에 사용되는 재료의 색상 안정성에 부정적인 영향을 미칠 수 있습니다20,21. 의치상의 표면 거칠기를 줄이기 위해 다양한 기술이 제안되었습니다. 여기에는 물사포를 사용한 기계적 연마, 특수 화학 작용제의 적용 및 두 가지 접근 방식의 조합이 포함됩니다 17,22,23,24.

탈착식 의치의 특성을 비교한 수많은 연구가 존재함에도 불구하고, 다양한 제조 방법에 걸쳐 변색에 기여하는 핵심 요인인 표면 거칠기에 대한 자세한 조사가 부족했습니다. 이 연구의 목적은 현대 의치 기반 제작 기술과 기계적 연마 절차가 표면 거칠기에 미치는 영향을 평가하는 것입니다. 테스트할 초기 귀무 가설은 3D 프린팅, 밀링 또는 기존 방법으로 생산된 의치상 재료의 표면 거칠기에 눈에 띄는 차이가 없다는 것입니다. 두 번째 귀무 가설은 기계적 연마가 의치 기재의 표면 거칠기에 영향을 미치지 않는다는 것입니다.

프로토콜

사용된 시약, 장비 및 소프트웨어에 대한 자세한 내용은 재료 표에 나열되어 있습니다.

1. 시료 준비

- 열처리 PMMA 디스크 생산

- 높이 2mm, 너비 10mm 치수의 왁스 모델을 만듭니다. 높이 2mm, 너비 10mm의 금속 링에 용융된 왁스를 붓고 식힙니다. 응고되면 링에서 제거하여 2mm x 10mm 왁스 모델을 얻습니다.

- 두 부분으로 구성된 플라스크의 아래쪽 부분에 석고를 붓습니다.

- 준비된 왁스 모델을 석고에 넣어 반쯤 묻히도록합니다. 플라스크의 윗부분을 석고로 채우기 전에 분리 유체를 바르십시오( 재료 표 참조).

알림: 두 겹의 석고가 서로 달라붙지 않도록 하십시오. - 플라스크의 윗부분을 닫고 그 위에 석고를 부어 왁스 모델의 상단을 고정합니다. 석고가 완전히 굳으면 플라스크를 가열하여 왁스 모델이 녹을 수 있도록 한 다음 금형에서 제거합니다.

참고 : 왁스 대신 캐비티가 형성되어 아크릴 재료가이 공간에 부어 질 수 있습니다. - 열중합 아크릴의 액체와 분말을 분말 22.5g과 액체 10mL의 비율로 혼합합니다. 아크릴을 플라스크 안의 구멍에 포장하십시오.

- 아크릴 소재를 금형에 넣은 후 플라스크를 100°C의 끓는 물에 45분 동안 중합시킵니다.

- 중합이 완료되면 플라스크를 열고 석고에서 아크릴 디스크를 조심스럽게 제거합니다. 증기를 사용하여 석고 잔여물에서 아크릴 디스크를 청소하고 증류수로 헹굽니다.

- CAD-CAM 밀링 폴리메틸 메타크릴레이트 수지 디스크 생산

- 디자인 소프트웨어( 재료 표 참조)를 사용하여 높이가 2mm이고 너비가 10mm인 디스크를 디자인합니다.

- 98.5mm/25mm CAD/CAM 밀링 PMMA 디스크를 밀링 유닛에 넣습니다. 2mm x 10mm 디자인을 소프트웨어의 디스크에 배치하여 밀링 공구에 4mm의 간격을 확보합니다.

- 날카로운 카바이드 버를 사용하여 블록에서 아크릴 디스크를 분리합니다. 스팀을 사용하여 아크릴 디스크에 잔여물이 남아 있지 않은지 청소하고 증류수로 헹굽니다.

- 3D 프린팅 폴리메틸 메타크릴레이트 수지 디스크 생산

- 디자인 소프트웨어에서 높이 2mm, 너비 10mm의 디스크 디자인을 STL(Standard Tessellation Language) 형식으로 내보내고 3D 프린터 소프트웨어로 가져옵니다.

- 디스크 표면에 지지 구조를 45도 각도로 배치합니다. 가철성 의치에 권장되는 0.5mm 미크론 층 두께를 선택하십시오. 인쇄 속도를 20-30mm/s로 설정합니다.

- 프린터의 덮개를 엽니다. 전체 의치 수지를 삽입합니다. 프린터의 덮개를 닫습니다.

- 화면에 표시될 빌드 시간에 대해 approve 버튼을 누릅니다. 화면에 "빌드 영역이 깨끗한지 확인합니다. 지금 짓기 시작하시겠습니까?" 예 버튼을 누릅니다.

참고: 3D 프린팅이 완료된 후 프린팅된 보철 또는 치과 부품은 일반적으로 반경화됩니다. 이 단계에서 재료는 아직 완전한 기계적 특성을 달성하지 못했으며 여전히 부드러운 영역이 있을 수 있습니다. - 후경화 전에 이소프로필 알코올(IPA)로 디스크를 20분 동안 세척하여 여분의 수지를 제거하고 더 매끄럽게 마무리하십시오.

- 디스크를 자외선(UV) 광원을 사용하는 경화 후 장치에 넣습니다. 이 장치는 특정 파장에서 자외선을 방출하여 30분 이내에 재료의 균일한 경화를 보장합니다.

참고: 경화 장치는 일반적으로 360도 UV 광선을 방출합니다. - 날카로운 카바이드 버를 사용하여 인쇄 지지대에서 생산된 디스크를 분리합니다. 스팀을 사용하여 아크릴 디스크에 잔여물이 남아 있지 않은지 청소하고 증류수로 헹굽니다.

2. 표면 거칠기 측정

참고: 연마 공정 전후에 샘플의 표면 거칠기 측정을 수행합니다.

- 프로파일로미터의 교정

- 전원 버튼을 길게 눌러 장치를 켭니다. 메인 화면이 나타나면 시작 버튼을 누릅니다.

참고: 스캐너 팁이 열리고 "Returning" 메시지가 표시됩니다. - 회색 영역을 건드리지 않고 보정 패널을 열고 텍스트가 사용자를 향하도록 스캐너 팁 아래에 놓습니다.

참고: 스캐너 팁을 회색 무광택 영역에 놓습니다. - 제어판의 Menu/Enter 버튼을 눌러 보정을 시작합니다. Calib 측정 옵션을 선택하고 시작 버튼을 누릅니다.

알림: 보정이 완료되면 빨간색 버튼을 두 번 눌러 이전 메뉴로 돌아가고 파란색 버튼을 눌러 메인 메뉴를 엽니다. - 0.25mm/s의 속도와 0.01μm의 해상도에서 0.8mm의 차단 값으로 0.5mm를 커버하도록 표면 거칠기 판독 설정을 조정합니다.

- 전원 버튼을 길게 눌러 장치를 켭니다. 메인 화면이 나타나면 시작 버튼을 누릅니다.

- 샘플의 표면 거칠기 측정

- 샘플의 표면이 스캐너 팁에 닿도록 패널에 샘플을 놓습니다.

참고: 접촉이 설정되지 않으면 화면에 빨간색 경고가 나타납니다. 접촉이 이루어지고 표시등이 파란색으로 바뀌지 않는 한 측정이 수행되지 않습니다. - 스캐너 팁이 표면 스캔을 완료하면 화면에 표시된 숫자 데이터를 Excel 파일에 저장합니다.

참고: 각 샘플을 세 번 측정하고 값을 기록합니다. 측정을 완료한 후 화면이 어두워지면 전원 버튼을 길게 누른 다음 시작 버튼을 한 번 눌러 장치의 전원을 끕니다.

- 샘플의 표면이 스캐너 팁에 닿도록 패널에 샘플을 놓습니다.

3. 연마 절차

- 600그릿 탄화규소 연마지를 그라인더/폴리셔 기계에 놓습니다.

- 기계의 물 공급을 켭니다. 샘플을 회전하는 연마지에 10초 동안 적용하여 측정된 전체 표면이 접촉하도록 합니다.

- 각 샘플에 대해 새 시트를 사용하여 800 및 1000 그릿 실리콘 카바이드 연마지로 프로세스를 순차적으로 반복합니다. 스팀을 사용하여 아크릴 디스크에 잔여물이 남아 있지 않은지 청소하고 증류수로 헹굽니다.

4. 통계 분석

- 통계 분석을 수행합니다.

- Kruskal-Wallis 검정 및 쌍별 Mann-Whitney U 검정(Bonferroni 수정 포함)을 적용하여 그룹 간의 유의한 차이를 확인합니다.

- 0.05 미만의 p-값을 통계적으로 유의한 것으로 간주합니다.

결과

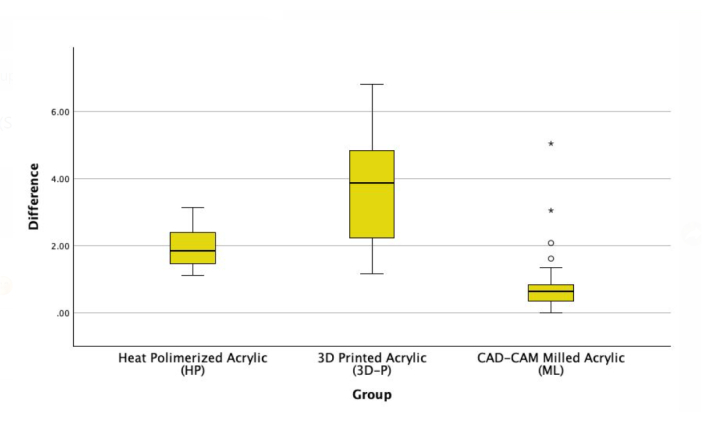

연마 절차 전에 연구 그룹에서 표면 거칠기 값을 측정한 결과 HP 그룹의 경우 2.13(IQR 0.84), 3D 프린팅 그룹의 경우 4.21(2.73), ML 그룹의 경우 0.99(0.54)의 값이 나왔습니다. 기계적 연마 절차 후 모든 그룹에서 표면 거칠기 값의 감소가 관찰되었으며, 연마 후 SR 값을 측정한 결과 HP 그룹의 경우 0.29(0.06), 3D 프린팅 그룹의 경우 0.41(0.05), ML 그룹의 경우 0.31(0.06)의 결과가 나타났습니다. HP 그룹 샘플은 연마 전에 밀링된 그룹에 비해 훨씬 더 높은 표면 거칠기 값을 나타냈지만, ML 그룹 샘플보다 연마 공정에서 더 많은 이점을 얻었기 때문에 연마 후 측정에서 유사한 SR 값을 얻었습니다(그림 1). 표면 거칠기의 통계적으로 유의미한 차이는 Kruskal-Wallis 테스트에 의해 결정된 바와 같이 연마 공정 전과 후 그룹 간에 발견되었습니다(표 1). 쌍별 비교를 통해 밀링된 그룹과 열 중합된 그룹 사이의 연마 후 표면 거칠기 값을 제외한 모든 비교가 통계적으로 유의한 것으로 나타났습니다(표 2).

그림 1: 생산 방법에 따른 샘플의 연마 전후 표면 거칠기의 차이 분포. 샘플의 pre-finishing 및 post-polishing 표면 거칠기의 차이에 대한 분포는 생산 방법별로 그룹화되어 여기에 제시되어 있습니다. 상자 플롯은 연마 전과 후 샘플의 표면 거칠기(Ra)의 차이를 보여주며, 생산 방법에 따라 열처리(HP), 3D 프린팅(3D) 및 밀링(ML)으로 분류됩니다. 3D 프린팅 그룹은 표면 거칠기에서 가장 큰 변화와 중간 불일치를 보여주는 반면, 밀링된 그룹은 일부 이상치가 존재하면서 가장 작은 차이를 보입니다. Kruskal-Wallis 검정은 그룹 간에 유의한 차이를 보여주었습니다(p < 0.001). Dunn의 테스트를 사용한 사후 분석은 모든 쌍별 비교가 통계적으로 유의미했으며(p < 0.05), 3D 프린팅 그룹이 열 중합 및 밀링 그룹에 비해 훨씬 더 높은 차이를 보였으며 나타났습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

| 열 중합 | 3D 프린팅 | CAD-CAM 밀링 | p 값** | |

| 중앙값(IQR*) | 중앙값(IQR*) | 중앙값(IQR*) | ||

| 전에 | 2.13 (0.84) | 4.26 (2.73) | 0.99 (0.54) | <0.001 |

| 후 | 0.29 (0.06) | 0.41 (0.05) | 0.31 (0.06) | <0.001 |

| 다름 | 1.84 (0.98) | 3.86 (2.69) | 0.63 (0.54) | <0.001 |

표 1: 생산 방법에 따른 샘플의 연마 전후 표면 거칠기 분포. 이 표는 연마 전후의 각 생산 방법에 대한 중간 표면 거칠기(Ra) 값과 사분위수 범위(IQR)와 표면 거칠기의 차이를 나타냅니다. 연마 전과 후의 그룹 간에 거칠기의 통계적으로 유의미한 차이가 관찰되었으며, 이는 Kruskal-Wallis 테스트(p < 0.001)에서 알 수 있습니다.

| 전에 | 열 중합 | 3D 프린팅 | CAD-CAM 밀링 |

| 열 중합 | - | 0.006 | 0.001 |

| 3D 프린팅 | - | - | 0.001 |

| CAD-CAM 밀링 | - | - | - |

| 후 | |||

| 열 중합 | - | 0.000 | 1,000 |

| 3D 프린팅 | - | - | 0.000 |

| CAD-CAM 밀링 | - | - | - |

| 다름 | |||

| 열 중합 | - | 0.011 | 0.000 |

| 3D 프린팅 | - | - | 0.000 |

| CAD-CAM 밀링 | - | - | - |

표 2: 표면 거칠기의 쌍별 비교를 통해 조정된 p-값. 이 표는 열 중합 그룹, 3D 프린팅 그룹 및 CAD-CAM 밀링 그룹 간의 쌍별 비교를 통해 조정된 p-값을 보여줍니다. 연마 전과 후의 그룹 간의 표면 거칠기에서 상당한 차이가 발견되었으며, 연마 후 측정에서 열 중합 그룹과 CAD-CAM 밀링 그룹 사이에서만 유의하지 않은 차이가 관찰되었습니다.

토론

이 연구에서는 완전한 의치 제작에 사용되는 수지 기반 재료의 표면 거칠기(Ra)에 대한 다양한 제조 기술과 연마 절차의 영향을 철저히 평가했습니다. 통계 분석은 모든 그룹에서 표면 거칠기 값에서 상당한 차이를 보여주었으며, 3D 프린팅을 통해 생산된 샘플은 연마 전과 후에 모두 가장 높은 거칠기 값을 나타냈습니다. 기계적 연마는 표면 거칠기 값을 효과적으로 감소시켰습니다. 결과적으로, 두 귀무 가설은 모두 기각되었습니다.

연마 공정 이전에 표면 거칠기 값은 모든 실험 그룹에서 이전 연구 25,26,27에서 문서화된 바와 같이 임계값인 0.2μm를 초과하는 것으로 관찰되었습니다. 이 연구에 적용된 연마 공정 후에도 표면 거칠기 값이 임계값 이상으로 유지되었지만 초기 측정과 비교하여 임계값에 접근했다고 말할 수 있습니다. 이 결과는 연마가 의치 기반 재료의 표면 거칠기를 감소시킨다는 이전 연구 결과를 확증합니다 4,22,28,29. 그러나 표면 거칠기 값이 임계값을 초과했다는 사실은 이 임계값을 초과하면 의치 구내염 및 구강 칸디다증과 같은 병리학적 상태가 발생할 수 있으므로 중요한 우려 사항입니다18,19.

Gungor et al.24에 의해 수행된 연구에서 아크릴 기본 재료의 표면 거칠기에 대한 세 가지 다른 연마 방법의 영향을 조사했습니다. 연구 결과에 따르면 기존의 실험실 연마가 가장 효과적인 방법임을 알 수 있었습니다. 기존의 실험실 연마는 표본 표면을 매끄럽게 하고 연마하기 위해 사용되는 잘 정립된 기술을 나타냅니다. 이 과정에서 굵은 경석, 물 및 강모 브러시가 사용됩니다. 굵은 경석을 사용하면 표면의 불규칙성을 쉽게 제거할 수 있으며 물과 결합하면 약간 마모성이 있는 페이스트를 형성합니다. 본 연구에서는 화학약품을 사용하지 않고 600, 800, 1000방 사포로 습식 샌딩을 사용하여 기계적 연마 공정을 진행하였다. Koppaka et al.30의 연구에서 기계적 연마는 1000방 사포만으로 수행되었으며 "algishine"으로 지정된 경석-알긴산 혼합물을 사용한 기계적 연마와 비교되었습니다. 연구 결과는 기계적 연마에 사용된 재료가 표면 불규칙성 감소에 상당한 영향을 미친다는 것을 나타냅니다.

기계적 연마에서 부석과 같은 화학 물질 외에도 아크릴 기본 재료의 표면 거칠기에 영향을 줄 수 있는 또 다른 요인은 공정 중에 사용되는 젖은 사포의 입자 크기입니다. Demirkol et al.31이 수행한 연구에서, 동일한 연마 프로토콜에 따라 기존의 3D 프린팅 및 밀링 방법을 사용하여 생산된 의치 베이스 재료의 표면 거칠기는 열순환 전후에 측정되었습니다. 연구원들은 샘플에 부석이 있는 100, 120, 400 및 600방 연마지를 사용하여 기계적 연마 공정을 적용했습니다. 그들은 각각 0.24 ± 0.06(CAD/CAM 밀링, 열순환 전) 및 0.32 ± 0.09(3D 프린팅, 열순환 후)로 가장 낮은 SR 값과 가장 높은 SR 값을 보고했습니다. 이 연구와 유사하게, 모든 그룹이 임계값을 초과하는 표면 거칠기 값을 나타냈습니다. 화학 경석을 사용했음에도 불구하고 연구에서 관찰된 높은 표면 거칠기 값은 600그릿에서 기계적 연마 공정을 중단했다는 사실로 설명할 수 있습니다. 두 연구 모두에서 이러한 결과는 1000그릿 이하의 습식 샌딩으로 기계적 연마를 사용한 것에 기인할 수 있으며, 이는 습식 샌딩을 사용한 기계적 연마가 완전히 매끄러운 표면을 얻기에 충분하지 않음을 나타냅니다.

이 연구에서는 모든 연마 절차를 한 명의 작업자가 수행했습니다. 또 다른 연구에서 Onwubu et al.29 은 세 명의 다른 작업자가 수행한 기계적 연마 후 열처리 아크릴 수지의 표면 거칠기를 평가했습니다. 그들의 발견은 표면 거칠기 값과 연마를 수행하는 작업자 사이에 명확한 상관 관계가 있음을 보여주었습니다. 연마 공정에 대한 작업자의 영향을 없애기 위해 Quezada 등[28 ]은 "유도 기계화 연마"라고 명명한 특별히 설계된 장치를 사용했습니다. 앞서 언급한 정보에 비추어 볼 때, 이 연구에서 단일 작업자가 수행한 수동 연마 공정은 작업자의 변동성이 결과에 영향을 미칠 가능성과 함께 잠재적인 제한 사항으로 간주될 수 있다고 가정할 수 있습니다. 그럼에도 불구하고 연마는 주로 임상 환경에서 사람에 의해 수행되기 때문에 이 연구의 결과는 실제 임상 상황을 반영한다는 점에서 주목할 만합니다.

연마와 무관하게 표면 거칠기에 대한 제조 방법의 영향 측면에서 연구 결과를 평가한 결과, 3D 프린팅 방법을 사용하여 생산된 샘플에서 가장 높은 표면 거칠기 값이 존재하는 것으로 나타났습니다. 이 결과는 3D 프린팅, CAD/CAM 밀링 및 두 가지 별개의 열 중합 아크릴 수지에 대한 비교 분석을 수행한 Freitas et al.32의 연구 결과와 일치합니다. 또한, 이 연구는 3D 프린팅 샘플의 표면 거칠기 값이 다른 그룹보다 높았으며, 수치 값이 임상적으로 허용 가능한 임계값을 초과했음을 밝혔습니다. 마찬가지로, 두 가지 브랜드의 3D 프린팅 수지, 밀링 수지 및 기존 열 중합 수지를 비교한 Çakmak et al.4의 연구에서 연마와 무관하게 가장 높은 표면 거칠기 값이 3D 프린팅 그룹에서 관찰되었습니다. 또한 다양한 3D 프린팅 그룹은 서로 다른 표면 거칠기 값을 나타냈습니다. 이 연구의 결과에 따르면, 연마 후 표면 거칠기 값의 현저한 감소도 분명했습니다. 추가 연구를 통해 다양한 수지의 성능 평가에 대한 보다 자세한 분석을 제공할 수 있습니다.

3D 프린팅 기술을 사용하여 생산된 완전한 의치 베이스에 대한 연구의 수가 제한적이라는 점을 고려할 때 이 연구의 결과는 귀중한 통찰력을 제공합니다. 3D 프린팅을 통해 생산된 모재의 표면 거칠기는 층 두께, 헹굼 시간, 중합 메커니즘 및 수지 가공 방법 33,34,35와 같은 요인의 영향을 받을 수 있습니다. 따라서 향후 연구에서는 보다 포괄적인 이해를 얻기 위해 다양한 3D 프린터, 다른 수지, 다른 경화 후 공정 및 다른 연마 방법을 사용하여 비교해야 합니다.

결론적으로, 완전한 의치 기본 재료의 제작 방법은 표면 거칠기에 영향을 미칩니다. 3D 프린팅 방법을 사용하여 제작된 기본 재료의 표면 거칠기 값은 밀링 및 열 중합된 PMMA 수지로 제작된 재료에 비해 연마 전후에 모두 더 높습니다. 기계적 연마는 표면 거칠기를 줄이는 효과적인 방법이지만 보조 방법과 도구로 보완할 수 있습니다.

공개

저자는 공개할 이해 상충이 없습니다.

감사의 말

어시스트의 Ahmet Sinan Gunuc에게 진심으로 감사드립니다. Idil Ozden 교수와 Mustafa Enes Ozden 박사는 데이터 수집 및 분석에 귀중한 도움을 주었습니다. 이 연구는 저자의 자금 지원을 받았습니다. 외부의 재정적 지원은 받지 않았다.

자료

| Name | Company | Catalog Number | Comments |

| 3-dimensionally printed resin | Dentabase, Asiga, Australia | https://www.asiga.com/materials-dental/ | complete denture material |

| Asiga Composer Software | Asiga, Australia | https://www.asiga.com/software-composer/ | 3D Printer software |

| CAD-CAM milled polymethyl methacrylate resin | M-PM Disc, Merz Dental, Germany | A2: SKU 1019085 | complete denture material |

| Curing unit | Lilivis, Huvitz, South Korea | https://www.medicalexpo.com/prod/huvitz/product-80194-1066733.html | 3D light curing |

| Exocad software | Align Technology, Germany | https://exocad.com/company/about-us/ | desing software |

| Grinder/Polisher machine | Buehler Inc, Phoenix Beta, Germany | polishing | |

| Milled Unit | Dentifa PRO2,IFA Machinery Design Engineering Services Industry and Trade Ltd. Co., Turkey | http://www.dentifa.com/ | Milling of the CAD-CAM milled polymethyl methacrylate resin discs |

| Polimerized polymethyl methacrylate resin | Probase, Ivoclar, Liechtenstein | https://www.ivoclar.com/en_us/products/removable-prosthetics/probase-hot-cold | complete denture material |

| Profilometer | Surftest SJ-210, Mitutoyo, Japan | 178-561-12A | surface roughness measurement |

| Separating agent | Ivoclar Vivadent Separating Fluid | https://www.ivoclar.com/en_li/products/removable-prosthetics/probase-hot-cold | separating agent |

| SPSS28 software | IBM Corp., Armork, NY,USA | https://www.ibm.com/spss | statistical analyses |

참고문헌

- Budtz-Jörgensen, E. Restoration of the partially edentulous mouth--a comparison of overdentures, removable partial dentures, fixed partial dentures and implant treatment. J Dent. 24 (4), 237-244 (1996).

- Alqutaibi, A. Y., et al. Polymeric denture base materials: A review. Polymers (Basel). 15 (15), 3258 (2023).

- Zafar, M. S. Prosthodontic applications of polymethyl methacrylate (PMMA): An update. Polymers (Basel). 12 (10), 2299 (2020).

- Çakmak, G., et al. Surface roughness and stainability of CAD-CAM denture base materials after simulated brushing and coffee thermocycling). J Prosthet Dent. 132 (1), 260-266 (2024).

- Arslan, M., Murat, S., Alp, G., Zaimoglu, A. Evaluation of flexural strength and surface properties of prepolymerized CAD/CAM PMMA-based polymers used for digital 3D complete dentures. Int J Comput Dent. 21 (1), 31-40 (2018).

- Abualsaud, R., Gad, M. M. Flexural strength of CAD/CAM denture base materials: Systematic review and meta-analysis of in-vitro studies. J Int Soc Prev Community Dent. 12 (2), 160-170 (2022).

- Aguirre, B. C., Chen, J. H., Kontogiorgos, E. D., Murchison, D. F., Nagy, W. W. Flexural strength of denture base acrylic resins processed by conventional and CAD-CAM methods. J Prosthet Dent. 123 (4), 641-646 (2020).

- Goodacre, B. J., Goodacre, C. J. Additive manufacturing for complete denture fabrication: A narrative review. J Prosthodont. 31 (S1), 47-51 (2022).

- Oğuz, E., et al. Evaluation of denture base adaptation fabricated using conventional, subtractive, and additive technologies: A volumetric micro-computed tomography analysis. J Prosthodont. 30 (3), 257-263 (2021).

- Pacquet, W., Benoit, A., Hatège-Kimana, C., Wulfman, C. Mechanical properties of CAD/CAM denture base resins. Int J Prosthodont. 32 (1), 104-106 (2019).

- Al-Dwairi, Z. N., Tahboub, K. Y., Baba, N. Z., Goodacre, C. J. A comparison of the flexural and impact strengths and flexural modulus of CAD/CAM and conventional heat-cured polymethyl methacrylate (PMMA). J Prosthodont. 29 (4), 341-349 (2020).

- de Oliveira Limírio, J. P. J., et al. Mechanical properties of polymethyl methacrylate as a denture base: conventional versus CAD-CAM resin-A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 128 (6), 1221-1229 (2022).

- Galante, R., Figueiredo-Pina, C. G., Serro, A. P. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 35 (6), 825-846 (2019).

- Alhallak, K. R., Nankali, A. 3D printing technologies for removable dentures manufacturing: A review of potentials and challenges. Eur J Prosthodont Restor Dent. 30 (1), 14-19 (2022).

- Dimitrova, M., et al. Comparison between conventional PMMA and 3D printed resins for denture bases: A narrative review. J Compos Sci. 6 (3), 87 (2022).

- Arora, O., et al. A comparative evaluation of physical properties of CAD/CAM complete denture resins-an in vitro study. BMC Oral Health. 24 (1), 65 (2024).

- Kraemer Fernandez, P., Unkovskiy, A., Benkendorff, V., Klink, A., Spintzyk, S. Surface characteristics of milled and 3D printed denture base materials following polishing and coating: An in-vitro. study. Materials (Basel). 13 (15), 3305 (2020).

- Echhpal, U. R., Shah, K. K., Ahmed, N. Effectiveness of denture cleansers on Candida albicans biofilm on conventionally fabricated, computer-aided design/computer-aided manufacturing-milled, and rapid-prototyped denture base resins: an in vitro study. Cureus. 16 (6), e63290 (2024).

- Bilhan, H., et al. The role of Candida albicans hyphae and Lactobacillus in denture-related stomatitis. Clin Oral Investig. 13 (4), 363-368 (2009).

- Dayan, C., Guven, M. C., Gencel, B., Bural, C. A comparison of the color stability of conventional and CAD/CAM polymethyl methacrylate denture base materials. Acta Stomatol Croat. 53 (2), 158-167 (2019).

- Alharbi, N., Alharbi, A., Osman, R. Stain susceptibility of 3D-printed nanohybrid composite restorative material and the efficacy of different stain removal techniques: An in vitro. study. Materials (Basel). 14 (19), 5621 (2021).

- akmak, G., et al. Effect of polishing and denture cleansers on the surface roughness of new-generation denture base materials and their color change after cleansing. J Prosthodont. 33 (8), 783-790 (2024).

- Kuhar, M., Funduk, N. Effects of polishing techniques on the surface roughness of acrylic denture base resins. J Prosthet Dent. 93 (1), 76-85 (2005).

- Gungor, H., Gundogdu, M., Yesil Duymus, Z. Investigation of the effect of different polishing techniques on the surface roughness of denture base and repair materials. J Prosthet Dent. 112 (5), 1271-1277 (2014).

- Alp, G., Johnston, W. M., Yilmaz, B. Optical properties and surface roughness of prepolymerized poly(methyl methacrylate) denture base materials. J Prosthet Dent. 121 (2), 347-352 (2019).

- Quirynen, M., Bollen, C. M. The influence of surface roughness and surface-free energy on supra- and subgingival plaque formation in man: A review of the literature. J Clin Periodontol. 22 (1), 1-14 (1995).

- Alfouzan, A. F., et al. Effect of aging and mechanical brushing on surface roughness of 3D printed denture resins: A profilometer and scanning electron microscopy analysis. Technol Health Care. 30 (1), 161-173 (2022).

- Quezada, M. M., Salgado, H., Correia, A., Fernandes, C., Fonseca, P. Investigation of the effect of the same polishing protocol on the surface roughness of denture base acrylic resins. Biomedicines. 10 (8), 1971 (2022).

- Onwubu, S. C., Mdluli, P. S. Comparative analysis of abrasive materials and polishing system on the surface roughness of heat-polymerized acrylic resins. Eur J Dent. 16 (3), 573-579 (2022).

- Koppaka, R., Shah, K. K., Ahmed, N., Echhpal, U. R. Evaluation of surface roughness of acrylic denture bases polished using Algishine, a novel polishing material: An in vitro study. Cureus. 16 (7), e63955 (2024).

- Demirkol, D., Tuğut, F. Comparison of the effect of the same polishing method on the surface roughness of conventional, CAD/CAM milling and 3D printing denture base materials. Cumhuriyet Dent J. 26 (3), 281-286 (2023).

- Freitas, R., et al. mechanical, and anti-biofilm formation properties of CAD-CAM milled or 3D printed denture base resins: in vitro analysis. J Prosthodont. 32 (S1), 38-44 (2023).

- Sasany, R., Jamjoon, F. Z., Kendirci, M. Y., Yilmaz, B. Effect of printing layer thickness on optical properties and surface roughness of 3D-printed resins: An in vitro study. Int J Prosthodont. 37 (7), 165-173 (2024).

- Li, P., Lambart, A. L., Stawarczyk, B., Reymus, M., Spintzyk, S. Postpolymerization of a 3D-printed denture base polymer: Impact of post-curing methods on surface characteristics, flexural. J Dent. 115, 103856 (2021).

- Xu, Y., Xepapadeas, A. B., Koos, B., Geis-Gerstorfer, J., Li, P., Spintzyk, S. Effect of post-rinsing time on the mechanical strength and cytotoxicity of a 3D-printed orthodontic splint material. Dent Mater. 37 (5), e314-e327 (2021).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유