Method Article

השפעת טכניקות ייצור והליכי ליטוש על חספוס פני השטח של שרפי בסיס תותבות

In This Article

Summary

מאמר זה מציג פרוטוקול להערכת ההשפעות של שיטות ייצור שונות (PMMA מפולימר בחום, PMMA כרסום CAD-CAM ושרף מודפס בתלת-ממד) וטכניקות ליטוש (ניירות שוחקים סיליקון קרביד 600, 800 ו-1000 חצץ) על חספוס פני השטח (Ra) של חומרי בסיס שרף המשמשים לתותבות שלמות.

Abstract

מחקר זה נועד להעריך את ההשפעה של טכניקות ייצור שונות ונהלי ליטוש על חספוס פני השטח (Ra) של חומרים מבוססי שרף המשמשים לייצור תותבות שלמות. בסך הכל יוצרו 90 דגימות משלושה חומרי שרף שונים: שרף פולימתיל מתאקרילט (PMMA) מפולימר בחום, שרף PMMA טחון CAD-CAM ושרף מודפס בתלת מימד (n = 30). כל דגימה נמדדה בקוטר 10 מ"מ ובגובה 2 מ"מ. ערכי חספוס פני השטח (Ra) של הדגימות נקבעו בתחילה באמצעות פרופילומטר מגע לאחר הייצור. לאחר מכן, כל קבוצת דגימות מלוטשת בניירות שוחקים מסיליקון קרביד 600, 800 ו-1000 גריט מתחת למים זורמים. לאחר מכן בוצעה מדידה שנייה של ערכי חספוס פני השטח (Ra). הנתונים נותחו סטטיסטית באמצעות מבחן Kruskal-Wallis, מבחן Mann-Whitney U, מבחן Wilcoxon signed-rank ומבחן t של דגימות זוגיות (p = 0.05). זוהה הבדל מובהק סטטיסטית בין הקבוצות מבחינת חספוס פני השטח (Ra) לפני תהליך הליטוש (p < 0.001). עם זאת, לא נצפה הבדל מובהק סטטיסטית בין חומרי הבסיס PMMA הטחונים לפולימרים בחום לאחר תהליך הליטוש. הדגימות המודפסות בתלת מימד הראו את השיפור הבולט ביותר בחספוס פני השטח עקב תהליך הליטוש. עם זאת, חספוס פני השטח שלהם נותר גבוה באופן מובהק סטטיסטית בהשוואה לדגימות האחרות, הן לפני הליטוש והן לאחריו (p < 0.001). שיטת הייצור של חומרי בסיס תותבות שלמים נצפתה כמשפיעה על חספוס פני השטח. ערכי חספוס פני השטח של חומרי הבסיס שיוצרו בשיטת הדפסת תלת מימד היו גבוהים יותר בהשוואה לאלו שיוצרו עם שרף PMMA טחון ופולימר בחום, לפני ואחרי הליטוש.

Introduction

שיקום אזורים חסרי שיניים מושג לרוב באמצעות שימוש בתותבות נשלפות חלקיות או מלאות, המשמשות חלופה חשובה במקרים בהם תותבות קבועות הנתמכות על ידי שתלים אינן אפשריות עקב גורמים אנטומיים או מצבים הקשורים למטופל כגון אילוצים כלכליים או מחלות מערכתיות1. חומרי הבסיס המשמשים בתותבות אלה הם בדרך כלל שרפים המכילים פולימתיל מתאקרילט (PMMA). PMMA הוא חומר חסכוני המוערך בזכות קלות העיבוד, יכולת התיקון ויכולת הליטוש שלו2. זה גם מדגים תכונות פיזיקוכימיות חיוביות ותוצאות אסתטיות משביעות רצון3. שיטות ייצור שונות, כגון יציקת שרף נוזלי וטכניקות מילוי עובש כמו דחיסה והזרקה, שימשו לייצור תותבות נשלפות משרף PMMA.

בין השיטות המסורתיות, טכניקת הייצור הנפוצה ביותר היא יציקת דחיסה, הידועה גם בשם שיטת לחיצת הבקבוק. זה כרוך בהנחת חומר השרף לתבנית בתוך בקבוק, ולאחר מכן לחיצה עליו בלחץ כדי למלא את התבנית ולהשיג את הצורה הרצויה. שיטת לחיצת חבילת הבקבוקים, הנמצאת בשימוש כבר שנים רבות, מציעה יתרונות כמו קלות יישום ועלות נמוכה. עם זאת, יש לו גם חסרונות מסוימים, כולל הדרישה לעבודת כפיים ושלבים גוזלי זמן בהליכי מעבדה, רגישות לטעויות אנוש, הסיכון לאי השגת מבנה הומוגני במהלך ערבוב ועיבוד השרף והתכווצות פילמור. עם זאת, עם הופעתן של טכנולוגיות ייצור עיצוב בעזרת מחשב (CAD/CAM), נעשה שימוש גם בטכניקות ייצור חיסור כגון כרסום לייצורן4. מחקרים הוכיחו כי חומרי בסיס תותבות המיוצרים בטכניקת הכרסום הם בעלי חוזק כיפוף והתאמת בסיס גדולים יותר מאלה המיוצרים בשיטות קונבנציונליות 5,6. ניתן לייחס שיפורים אלה לרמות הלחץ והטמפרטורה הגבוהות המופעלות במהלך הייצור של דיסקי PMMA כרסומים, מה שבסופו של דבר מניב חומר קומפקטי יותר עם מספר מופחת של חללים 7,8,9.

המחקר על התכונות הפיזיקליות של חומרים המיוצרים באמצעות ייצור חיסור ברפואת שיניים חשף מספר יתרונות, כולל התאמה משופרת, עמידות רבה יותר ויציבות ממדית משופרת 5,10,11,12. עם זאת, זוהו חסרונות ניכרים, כולל יצירת כמויות משמעותיות של פסולת במהלך הטחינה והעלויות הגבוהות הכרוכותבתהליך זה. על מנת להתמודד עם אתגרים אלה, כמו גם התכווצות הפילמור שנצפתה בבסיסי תותבות המיוצרים באופן קונבנציונלי, שיטות ייצור תוספות, בפרט הדפסה תלת מימדית (תלת מימד), התגלו כחלופה בת קיימא. חומרי בסיס תותבות מודפסים בתלת מימד מציעים מספר יתרונות, כולל תהליכי ייצור יעילים, יציבות ממדית משופרת ובזבוז חומרים מינימלי, מה שמציב אותם כשיטת ייצור חלופית מבטיחה 8,14,15. עם זאת, ההשערה היא שבסיסי תותבות המיוצרים באמצעות הדפסת תלת מימד עשויים להציג נטייה גבוהה יותר לשינוי צבע בהשוואה לאלה המיוצרים בטכניקות קונבנציונליות או כרסום16. לשינוי צבע כזה עשויות להיות השלכות על המשיכה האסתטית ארוכת הטווח ועל שביעות רצון המטופלים, מה שמצדיק חקירה נוספת של הרכב החומר וטיפולי פני השטח המשמשים בבסיסי תותבות מודפסות בתלת מימד. אחד הגורמים העיקריים לשינוי צבע של חומרים מודפסים בתלת מימד הוא פני השטח המחוספסים מטבעם. בסיסי תותבות עם משטחים מחוספסים רגישים יותר להכתמה ושינוי צבע. יתר על כן, חספוס פני השטח מספק סביבה התורמת להצטברות ביופילם, ומגביר את ההיצמדות של מיקרואורגניזמים כגון קנדידה אלביקנס. הצטברות חיידקים זו מסוכנת הן להיגיינת הפה והן לבריאות הכללית, ומדגישה את החשיבות של אופטימיזציה של חלקות פני השטח של חומרי בסיס תותבות 17,18,19.

ניתן לייחס את חספוס פני השטח המוגבר שנצפה בבסיסי תותבות המיוצרים באמצעות הדפסת תלת מימד, בהשוואה לאלו המיוצרים בשיטות קונבנציונליות של ריפוי בחום או כרסום, למאפיינים האינהרנטיים של תהליך הייצור. הדפסת תלת מימד מסתמכת על טכניקת ייצור שכבה אחר שכבה, כאשר כל שכבה משאירה עקבות מיקרוסקופיים על פני השטח, התורמים לאי סדירות פני השטח14,17. אפקט זה בולט יותר במדפסות ברזולוציה נמוכה יותר, ומחמיר עוד יותר את חספוס פני השטח4. בנוסף, שרפי הפוטופולימר המשמשים בהדפסת תלת מימד עוברים פילמור המושרה על ידי אור, שעשוי שלא להשיג פילמור מלא באזורים מסוימים, מה שמוביל לפגמים במשטח 2,15. פילמור לקוי או עיבוד לא מספיק יכולים לסבך עוד יותר את הבעיה הזו3. יתר על כן, אופי השרפים הפוטופולימרים ותגובות הפילמור המהירות המעורבות יכולים להשפיע על הומוגניות החומר, ובכך לפגוע בחלקות פני השטח 5,13. לעומת זאת, טכניקת הכרסום החיסור מסירה חומר מבלוק מוכן מראש, וכתוצאה מכך משטח אחיד וחלק יותר בשל הדיוק הגבוה של כרסום ותהליך החיתוך הרציף16,11. לבסוף, שלבי העיבוד הנדרשים בהדפסת תלת מימד, כגון שיוף וליטוש, לא תמיד יבוצעו בקפדנות מספקת, מה שמשאיר אי סדרים במשטח 8,10. באופן קולקטיבי, גורמים אלה מסבירים את חספוס פני השטח המוגבר הקשור לבסיסי תותבות מודפסים בתלת מימד. עם זאת, התקדמות ברזולוציית המדפסת, אופטימיזציה של חומרים ופרוטוקולים יעילים יותר לאחר עיבוד טומנים בחובם הבטחה להפחתת ליקויי פני השטח הללו9.

טכנולוגיית הדפסת תלת מימד עשויה גם להציב אתגרים, כמו "תופעת המדרגות", הניכרת במיוחד על משטחים מעוקלים. בעיה זו מתעוררת כאשר המשטח המודפס חסר חלקות ובמקום זאת מציג מבנה שכבתי דמוי מדרגה ולא גימור חלק, מה שעלול להשפיע לרעה על יציבות הצבע של החומרים המשמשים באזורים קריטיים מבחינה אסתטית20,21. מגוון טכניקות הוצעו להפחתת חספוס פני השטח בבסיסי תותבות. אלה כוללים ליטוש מכני עם נייר זכוכית מים, יישום חומרים כימיים מיוחדים ושילוב של שתי הגישות 17,22,23,24.

למרות קיומם של מחקרים רבים שהשוו את המאפיינים של בסיסי תותבות נשלפים, היה מחסור במחקר מפורט על חספוס פני השטח, גורם מפתח התורם לשינוי צבע, בשיטות ייצור שונות. מטרת מחקר זה היא להעריך את ההשפעה של טכניקות ייצור עכשוויות מבוססות תותבות והליכי ליטוש מכניים על חספוס פני השטח. השערת האפס הראשונית שיש לבדוק היא שאין הבדל ניכר בחספוס פני השטח של חומרי בסיס תותבות המיוצרים על ידי הדפסת תלת מימד, כרסום או שיטות קונבנציונליות. השערת האפס השנייה היא שלליטוש מכני אין השפעה על חספוס פני השטח של חומרי בסיס תותבות.

Protocol

פרטי הריאגנטים, הציוד והתוכנה המשמשים מפורטים בטבלת החומרים.

1. הכנת מדגם

- ייצור דיסקי PMMA מפולימרים בחום

- צור דגם שעווה במידות של גובה 2 מ"מ ורוחב 10 מ"מ. יוצקים שעווה מותכת לטבעת מתכת בגובה 2 מ"מ ורוחב 10 מ"מ ומניחים לה להתקרר. לאחר ההתמצקות, הסר אותו מהטבעת לקבלת דגם שעווה בגודל 2 מ"מ על 10 מ"מ.

- שופכים טיח לחלק התחתון של בקבוק דו-חלקי.

- מניחים את דגם השעווה המוכן לתוך הטיח כך שהוא מוטבע למחצה. לפני שממלאים את החלק העליון של הבקבוק בטיח, יש למרוח נוזל הפרדה (ראה טבלת חומרים).

הערה: מנע משתי שכבות הטיח להידבק זו לזו. - סגור את החלק העליון של הבקבוק ושפך עליו טיח כדי לאבטח את החלק העליון של דגם השעווה. לאחר שהטיח התייצב במלואו, מחממים את הבקבוק כדי לאפשר לדגם השעווה להימס, ולאחר מכן מוציאים אותו מהתבנית.

הערה: במקום השעווה ייווצר חלל שיאפשר לשפוך את החומר האקרילי לחלל זה. - מערבבים את הנוזל והאבקה של אקריליק מפולימר בחום ביחס של 22.5 גרם אבקה ל -10 מ"ל נוזל. אורזים את האקריליק לחלל שבתוך הבקבוק.

- לאחר הכנסת החומר האקרילי לתבנית, הכניסו את הבקבוק לפילמור במים רותחים בטמפרטורה של 100 מעלות צלזיוס למשך 45 דקות.

- לאחר השלמת הפילמור, פתח את הבקבוק והסר בזהירות את הדיסק האקרילי מהטיח. נקו את הדיסק האקרילי מכל שאריות גבס באמצעות קיטור ושטפו אותו במים מזוקקים.

- ייצור דיסקי שרף פולימתיל מתאקרילט טחונים CAD-CAM

- השתמש בתוכנת עיצוב (ראה טבלת חומרים) כדי לעצב דיסק בגובה של 2 מ"מ ורוחב של 10 מ"מ.

- הנח את דיסק ה-PMMA הטחון 98.5 מ"מ/25 מ"מ CAD/CAM לתוך יחידת הכרסום. מקם את העיצוב של 2 מ"מ x 10 מ"מ על הדיסק בתוכנה, והבטיח מרווח של 4 מ"מ עבור כלי הכרסום.

- הפרד את הדיסקים האקריליים מהבלוק באמצעות בור קרביד חד. נקו את הדיסקים האקריליים מכל שאריות באמצעות קיטור ושטפו במים מזוקקים.

- ייצור דיסקי שרף פולימתיל מתאקרילט מודפסים בתלת מימד

- ייצא את עיצוב הדיסק בגובה 2 מ"מ ורוחב 10 מ"מ מתוכנת העיצוב בפורמט שפת טסלציה סטנדרטית (STL) וייבא אותו לתוכנת מדפסת התלת מימד.

- הנח את מבני התמיכה על משטחי הדיסק בזווית של 45 מעלות. בחר עובי שכבה של 0.5 מ"מ מיקרון המומלץ לתותבות נשלפות. הגדר את מהירות ההדפסה ל-20-30 מ"מ לשנייה.

- פתח את מכסה המדפסת. הכנס את שרף התותבת המלא. סגור את מכסה המדפסת.

- לחץ על כפתור האישור עבור זמן הבנייה שיופיע על המסך. המסך יציג את ההודעה: "ודא שאזור הבנייה פנוי. תתחיל לבנות עכשיו?" לחץ על הלחצן Yes .

הערה: לאחר השלמת הדפסת תלת מימד, החלקים התותבים או השיניים המודפסים בדרך כלל נרפאים למחצה. בשלב זה, החומר טרם השיג את מלוא תכונותיו המכניות וייתכן שעדיין יש לו אזורים רכים. - לפני הריפוי שלאחר הריפוי, נקה את הדיסקים עם אלכוהול איזופרופיל (IPA) למשך 20 דקות כדי להסיר עודפי שרף ולהשיג גימור חלק יותר.

- הנח את הדיסקים ביחידה לאחר ריפוי המשתמשת במקור אור אולטרה סגול (UV). מכשיר זה פולט אור UV באורך גל מסוים, מה שמבטיח התקשות אחידה של החומר תוך 30 דקות.

הערה: יחידת הריפוי פולטת בדרך כלל אור UV של 360 מעלות. - הפרד את הדיסקים המיוצרים מתומכי ההדפסה באמצעות בור קרביד חד. נקו את הדיסקים האקריליים מכל שאריות באמצעות קיטור ושטפו במים מזוקקים.

2. מדידת חספוס פני השטח

הערה: בצע מדידות חספוס פני השטח של הדגימות לפני ואחרי תהליך הליטוש.

- כיול הפרופילומטר

- לחץ והחזק את לחצן ההפעלה כדי להפעיל את המכשיר. לאחר הופעת המסך הראשי, לחץ על כפתור התחל .

הערה: קצה הסורק ייפתח עם ההודעה "חוזר". - פתח את לוח הכיול מבלי לגעת באזור האפור ומקם אותו מתחת לקצה הסורק כשהטקסט פונה למשתמש.

הערה: הנח את קצה הסורק על אזור המט האפור. - לחץ על הלחצן Menu/Enter בלוח הבקרה כדי להתחיל בכיול. בחר באפשרות מדידת קליב ולחץ על כפתור התחל .

הערה: לאחר השלמת הכיול, לחץ פעמיים על הכפתור האדום כדי לחזור לתפריט הקודם ולחץ על הכפתור הכחול כדי לפתוח את התפריט הראשי. - כוונן את ההגדרות לקריאת חספוס פני השטח כך שיכסו 0.5 מ"מ, עם ערך חיתוך של 0.8 מ"מ, במהירות של 0.25 מ"מ לשנייה ורזולוציה של 0.01 מיקרומטר.

- לחץ והחזק את לחצן ההפעלה כדי להפעיל את המכשיר. לאחר הופעת המסך הראשי, לחץ על כפתור התחל .

- מדידת חספוס פני השטח של הדגימות

- הנח את הדגימה על הפאנל כך שפני השטח שלה ייגעו בקצה הסורק.

הערה: אם לא נוצר קשר, תופיע אזהרה אדומה על המסך. לא תילקח מדידה אלא אם כן המגע נוצר והמחוון הופך לכחול. - לאחר שקצה הסורק משלים את סריקת פני השטח, שמור את הנתונים המספריים המוצגים על המסך בקובץ Excel.

הערה: מדוד כל דגימה שלוש פעמים ורשום את הערכים. לאחר השלמת המדידות, כבה את המכשיר על ידי לחיצה ממושכת על לחצן ההפעלה כאשר המסך מחשיך ולאחר מכן לחיצה אחת על כפתור התחל .

- הנח את הדגימה על הפאנל כך שפני השטח שלה ייגעו בקצה הסורק.

3. הליך ליטוש

- הנח נייר שוחק סיליקון קרביד 600 גריט על מכונת המטחנה/מלטש.

- הפעל את אספקת המים של המכונה. מרחו את הדגימות על הנייר השוחק המסתובב למשך 10 שניות, וודא שכל המשטח הנמדד יוצר מגע.

- חזור על התהליך ברצף עם ניירות שוחקים סיליקון קרביד 800 ו-1000 גריט, תוך שימוש בגיליון טרי לכל דגימה. נקו את הדיסק האקרילי מכל שאריות באמצעות קיטור ושטפו במים מזוקקים.

4. ניתוח סטטיסטי

- לבצע ניתוחים סטטיסטיים.

- החל את מבחן Kruskal-Wallis ואת מבחן Mann-Whitney U בזוגות (עם תיקון Bonferroni) כדי לקבוע הבדלים משמעותיים בין הקבוצות.

- קחו בחשבון ערך p מתחת ל-0.05 כמובהקות סטטיסטית.

תוצאות

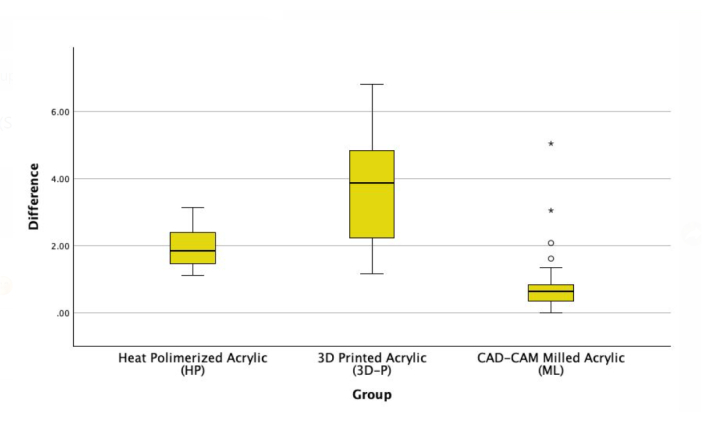

מדידת ערכי חספוס פני השטח בקבוצות המחקר לפני הליך הליטוש הניבה את הערכים הבאים: 2.13 (IQR 0.84) עבור קבוצת HP, 4.21 (2.73) עבור הקבוצה המודפסת בתלת מימד, ו-0.99 (0.54) עבור קבוצת ML. לאחר הליך הליטוש המכני, נצפתה ירידה בערכי חספוס פני השטח בכל הקבוצות, כאשר מדידת ערכי SR לאחר הליטוש הניבה את התוצאות הבאות: 0.29 (0.06) עבור קבוצת HP, 0.41 (0.05) עבור הקבוצה המודפסת בתלת מימד ו-0.31 (0.06) עבור קבוצת ML. למרות שדגימות קבוצת HP הראו ערכי חספוס פני שטח גבוהים משמעותית בהשוואה לקבוצת הטחינה לפני הליטוש, הם הפיקו תועלת רבה יותר מתהליך הליטוש מאשר דגימות קבוצת ML, וכתוצאה מכך ערכי SR דומים במדידות שלאחר הליטוש (איור 1). נמצא הבדל מובהק סטטיסטית בחספוס פני השטח בין הקבוצות לפני ואחרי תהליך הליטוש, כפי שנקבע במבחן קרוסקל-ואליס (טבלה 1). השוואות זוגיות גילו כי כל ההשוואות היו מובהקות סטטיסטית, למעט ערכי חספוס פני השטח לאחר הליטוש בין הקבוצות הטחונות לקבוצות הפולימר בחום (טבלה 2).

איור 1: התפלגות ההבדל בין חספוס פני השטח של הדגימות לפני ואחרי הליטוש לפי שיטת הייצור. התפלגות ההבדל בחספוס פני השטח לפני ואחרי הליטוש של הדגימות, מקובצות לפי שיטת ייצור, מוצגת בזאת. תרשים הקופסה מדגים את הפערים בחספוס פני השטח (Ra) של הדגימות לפני ואחרי הליטוש, המסווגים לפי שיטת הייצור: פולימר בחום (HP), מודפס בתלת מימד (3D) וטחון (ML). הקבוצה המודפסת בתלת מימד מדגימה את השונות המשמעותית ביותר ואת הפער החציוני בחספוס פני השטח, בעוד שהקבוצה הטחונה מציגה את ההבדל הקטן ביותר, עם נוכחות של כמה חריגים. מבחן קרוסקל-וואליס גילה הבדל מובהק בין הקבוצות (עמ ' < 0.001). ניתוח פוסט-הוק עם המבחן של דאן הצביע על כך שכל ההשוואות הזוגיות היו מובהקות סטטיסטית (p < 0.05), כאשר הקבוצה המודפסת בתלת מימד הראתה הבדלים גבוהים משמעותית בהשוואה לקבוצות הפולימר בחום והטחינה. אנא לחץ כאן לצפייה בגרסה גדולה יותר של איור זה.

| פולימר בחום | מודפס בתלת מימד | CAD-CAM כרסום | ערך p** | |

| חציון (IQR*) | חציון (IQR*) | חציון (IQR*) | ||

| לפני | 2.13 (0.84) | 4.26 (2.73) | 0.99 (0.54) | <0.001 |

| אחרי | 0.29 (0.06) | 0.41 (0.05) | 0.31 (0.06) | <0.001 |

| הבדל | 1.84 (0.98) | 3.86 (2.69) | 0.63 (0.54) | <0.001 |

טבלה 1: התפלגות חספוס פני השטח של הדגימות לפני ואחרי הליטוש לפי שיטת הייצור. טבלה זו מציגה את ערכי חספוס פני השטח החציוני (Ra) והטווחים הבין-רבעוניים (IQR) עבור כל שיטת ייצור לפני ואחרי הליטוש, כמו גם את ההבדל בחספוס פני השטח. הבדלים מובהקים סטטיסטית בחספוס נצפו בין הקבוצות לפני ואחרי הליטוש, כפי שעולה ממבחן Kruskal-Wallis (עמ ' < 0.001).

| לפני | פולימר בחום | מודפס בתלת מימד | CAD-CAM כרסום |

| פולימר בחום | - | 0.006 | 0.001 |

| מודפס בתלת מימד | - | - | 0.001 |

| CAD-CAM כרסום | - | - | - |

| אחרי | |||

| פולימר בחום | - | 0.000 | 1,000 |

| מודפס בתלת מימד | - | - | 0.000 |

| CAD-CAM כרסום | - | - | - |

| הבדל | |||

| פולימר בחום | - | 0.011 | 0.000 |

| מודפס בתלת מימד | - | - | 0.000 |

| CAD-CAM כרסום | - | - | - |

טבלה 2: ערכי p מותאמים של השוואות זוגיות של חספוס פני השטח. טבלה זו מציגה את ערכי ה-p המותאמים מהשוואות זוגיות בין קבוצות הפולימר בחום, המודפסות בתלת מימד ו-CAD-CAM. נמצאו הבדלים מובהקים בחספוס פני השטח בין הקבוצות לפני ואחרי הליטוש, כאשר הבדלים לא מובהקים נצפו רק בין קבוצות הפולימר בחום לקבוצות כרסום CAD-CAM במדידות שלאחר הליטוש.

Discussion

במחקר זה הוערכה ביסודיות ההשפעה של טכניקות ייצור שונות והליכי ליטוש על חספוס פני השטח (Ra) של חומרים מבוססי שרף המשמשים לייצור תותבות שלמות. הניתוח הסטטיסטי חשף הבדלים משמעותיים בערכי חספוס פני השטח בין כל הקבוצות, כאשר הדגימות שהופקו באמצעות הדפסת תלת מימד הציגו את ערכי החספוס הגבוהים ביותר, הן לפני והן אחרי הליטוש. ליטוש מכני הביא להפחתה יעילה בערכי חספוס פני השטח. כתוצאה מכך, שתי השערות האפס נדחו.

לפני תהליך הליטוש, ערכי חספוס פני השטח נצפו חורגים מערך הסף של 0.2 מיקרומטר, כפי שתועד במחקרים הקודמים 25,26,27, בכל קבוצות הניסוי. למרות שערכי חספוס פני השטח נותרו מעל הסף לאחר תהליך הליטוש שבוצע במחקר זה, ניתן לומר שהם התקרבו לערך הסף בהשוואה למדידות הראשוניות. תוצאה זו מאששת את ממצאי מחקרים קודמים, המצביעים על כך שליטוש מפחית את חספוס פני השטח של חומרי בסיס תותבות 4,22,28,29. עם זאת, העובדה שערכי חספוס פני השטח חרגו מהסף מהווה דאגה משמעותית, שכן מצבים פתולוגיים כגון סטומטיטיס תותבת וקנדידה דרך הפה עלולים להתפתח כאשר חורגים מסף זה18,19.

במחקר שנערך על ידי Gungor et al.24, נבדקו ההשפעות של שלוש שיטות ליטוש שונות על חספוס פני השטח של חומרי בסיס אקריליים. הממצאים הצביעו על כך שליטוש מעבדה קונבנציונלי היה השיטה היעילה ביותר. ליטוש מעבדה קונבנציונאלי מייצג טכניקה מבוססת המשמשת לצורך החלקה וליטוש של משטחי דגימות. בתהליך זה משתמשים בספוג גס, מים ומברשת זיפים. השימוש בספוג גס מקל על הסרת אי סדרים במשטח, ובשילוב עם מים הוא יוצר משחה שוחקת קלה. במחקר זה, תהליך הליטוש המכני בוצע באמצעות שיוף רטוב עם ניירות זכוכית של 600, 800 ו-1000 גריט, ללא שימוש בחומרים כימיים כלשהם. במחקר של Koppaka et al.30, ליטוש מכני בוצע עם נייר זכוכית של 1000 גריט בלבד והושווה לליטוש מכני באמצעות תערובת ספוג-אלגינט המכונה "אלגישין". הממצאים הצביעו על כך שלחומר המשמש בליטוש מכני הייתה השפעה ניכרת על הפחתת אי סדירות פני השטח.

בליטוש מכני, מלבד חומרים כימיים כמו ספוג, גורם נוסף שעשוי להשפיע על חספוס פני השטח של חומרי בסיס אקריליים הוא גודל החצץ של נייר הזכוכית הרטוב המשמש בתהליך. במחקר שנערך על ידי Demirkol et al.31, חספוס פני השטח של חומרי בסיס תותבות המיוצרים בשיטות קונבנציונליות, מודפסות בתלת מימד וטחינה, כולם נתונים לאותו פרוטוקול ליטוש, נמדד לפני ואחרי מחזור תרמי. החוקרים יישמו תהליך ליטוש מכני באמצעות נייר שוחק של 100, 120, 400 ו-600 גריט עם ספוג על הדגימות. הם דיווחו על ערכי ה-SR הנמוכים והגבוהים ביותר כ-0.24 ±-0.06 (כרסום CAD/CAM, לפני רכיבה תרמית) ו-0.32 ±-0.09 (הדפסת תלת מימד, לאחר רכיבה תרמית), בהתאמה. בדומה למחקר זה, כל הקבוצות הראו ערכי חספוס פני השטח העולים על הסף. ניתן להסביר את ערכי חספוס פני השטח הגבוהים שנצפו במחקרם, למרות השימוש בספוג כימי, בכך שהם עצרו את תהליך הליטוש המכני ב-600 חצץ. ניתן לייחס תוצאה זו בשני המחקרים לשימוש בליטוש מכני עם שיוף רטוב ב-1000 חצץ ומטה, מה שמצביע על כך שליטוש מכני עם שיוף רטוב אינו מספיק להשגת משטח חלק לחלוטין.

במחקר זה, כל הליכי הליטוש בוצעו על ידי מפעיל יחיד. במחקר אחר, Onwubu et al.29 העריכו את חספוס פני השטח של שרפים אקריליים מפולימרים בחום לאחר ליטוש מכני שבוצע על ידי שלושה מפעילים שונים. הממצאים שלהם הראו מתאם ברור בין ערכי חספוס פני השטח לבין המפעיל המבצע את הליטוש. כדי לבטל את השפעת המפעיל על תהליך הליטוש, Quezada et al.28 השתמשו במכשיר שתוכנן במיוחד, אותו כינו "ליטוש ממוכן מודרך". לאור המידע הנ"ל, ניתן להניח כי תהליך הליטוש הידני שבוצע על ידי מפעיל יחיד במחקר זה עשוי להיחשב כמגבלה פוטנציאלית, עם אפשרות לשונות המפעיל להשפיע על התוצאות. עם זאת, מכיוון שהליטוש מבוצע בעיקר על ידי בני אדם במסגרות קליניות, ממצאי מחקר זה ראויים לציון בכך שהם משקפים נסיבות קליניות בפועל.

לאחר הערכת תוצאות המחקר מבחינת השפעת שיטת הייצור על חספוס פני השטח, ללא תלות בליטוש, נמצא כי ערכי חספוס פני השטח הגבוהים ביותר היו קיימים בדגימות שהופקו בשיטת ההדפסה התלת מימדית. תוצאה זו עולה בקנה אחד עם הממצאים של Freitas et al.32, שערכו ניתוח השוואתי של הדפסת תלת מימד, כרסום CAD/CAM ושני שרפים אקריליים מפולימרים בחום. יתר על כן, המחקר גילה כי ערכי חספוס פני השטח של הדגימות המודפסות בתלת מימד היו גבוהים מאלו של הקבוצות האחרות, כאשר הערכים המספריים חורגים מהסף המקובל קלינית. באופן דומה, במחקר של Çakmak et al.4, שהשווה בין שני מותגים שונים של שרפים מודפסים בתלת מימד, שרפים טחונים ושרפים קונבנציונליים מפולימרים בחום, נצפו ערכי חספוס פני השטח הגבוהים ביותר, ללא תלות בליטוש, בקבוצות המודפסות בתלת מימד. יתר על כן, הקבוצות השונות שהודפסו בתלת מימד הציגו ערכי חספוס פני שטח שונים. בהתאם לממצאי מחקר זה, ניכרה ירידה ניכרת בערכי חספוס פני השטח גם לאחר הליטוש. מחקרים נוספים יכולים לספק ניתוח מפורט יותר של הערכות הביצועים של שרפים שונים.

בהתחשב במספר המוגבל של מחקרים על בסיסי תותבות שלמים המיוצרים בטכנולוגיית הדפסת תלת מימד, ממצאי מחקר זה תורמים תובנות חשובות. חספוס פני השטח של חומרי בסיס המיוצרים באמצעות הדפסת תלת מימד יכול להיות מושפע מגורמים כגון עובי שכבה, זמן שטיפה, מנגנון פילמור ושיטות עיבוד שרף 33,34,35. לכן, מחקר עתידי צריך להשוות בין שימוש במדפסות תלת מימד שונות, שרפים שונים, תהליכי ריפוי שונים, וגם שיטות ליטוש שונות כדי לקבל הבנה מקיפה יותר.

לסיכום, שיטת הייצור של חומרי בסיס תותבות שלמות משפיעה על חספוס פני השטח. ערך חספוס פני השטח של חומרי בסיס המיוצרים בשיטת הדפסת תלת מימד גבוה יותר, הן לפני הליטוש והן אחריו, בהשוואה לאלו המיוצרים עם שרף PMMA טחון ופולימר בחום. בעוד ליטוש מכני הוא שיטה יעילה להפחתת חספוס פני השטח, ניתן להשלים אותו בשיטות וכלים עזר.

Disclosures

למחברים אין ניגודי אינטרסים לחשוף.

Acknowledgements

ברצוננו להביע את תודתנו הכנה לאחמט סינאן גונוק, Assist. פרופ' אידיל אוזדן וד"ר מוסטפא אנס אוזדן על עזרתם רבת הערך באיסוף נתונים וניתוחם. המחקר מומן על ידי המחברים. לא הושגה תמיכה כספית חיצונית.

Materials

| Name | Company | Catalog Number | Comments |

| 3-dimensionally printed resin | Dentabase, Asiga, Australia | https://www.asiga.com/materials-dental/ | complete denture material |

| Asiga Composer Software | Asiga, Australia | https://www.asiga.com/software-composer/ | 3D Printer software |

| CAD-CAM milled polymethyl methacrylate resin | M-PM Disc, Merz Dental, Germany | A2: SKU 1019085 | complete denture material |

| Curing unit | Lilivis, Huvitz, South Korea | https://www.medicalexpo.com/prod/huvitz/product-80194-1066733.html | 3D light curing |

| Exocad software | Align Technology, Germany | https://exocad.com/company/about-us/ | desing software |

| Grinder/Polisher machine | Buehler Inc, Phoenix Beta, Germany | polishing | |

| Milled Unit | Dentifa PRO2,IFA Machinery Design Engineering Services Industry and Trade Ltd. Co., Turkey | http://www.dentifa.com/ | Milling of the CAD-CAM milled polymethyl methacrylate resin discs |

| Polimerized polymethyl methacrylate resin | Probase, Ivoclar, Liechtenstein | https://www.ivoclar.com/en_us/products/removable-prosthetics/probase-hot-cold | complete denture material |

| Profilometer | Surftest SJ-210, Mitutoyo, Japan | 178-561-12A | surface roughness measurement |

| Separating agent | Ivoclar Vivadent Separating Fluid | https://www.ivoclar.com/en_li/products/removable-prosthetics/probase-hot-cold | separating agent |

| SPSS28 software | IBM Corp., Armork, NY,USA | https://www.ibm.com/spss | statistical analyses |

References

- Budtz-Jörgensen, E. Restoration of the partially edentulous mouth--a comparison of overdentures, removable partial dentures, fixed partial dentures and implant treatment. J Dent. 24 (4), 237-244 (1996).

- Alqutaibi, A. Y., et al. Polymeric denture base materials: A review. Polymers (Basel). 15 (15), 3258 (2023).

- Zafar, M. S. Prosthodontic applications of polymethyl methacrylate (PMMA): An update. Polymers (Basel). 12 (10), 2299 (2020).

- Çakmak, G., et al. Surface roughness and stainability of CAD-CAM denture base materials after simulated brushing and coffee thermocycling). J Prosthet Dent. 132 (1), 260-266 (2024).

- Arslan, M., Murat, S., Alp, G., Zaimoglu, A. Evaluation of flexural strength and surface properties of prepolymerized CAD/CAM PMMA-based polymers used for digital 3D complete dentures. Int J Comput Dent. 21 (1), 31-40 (2018).

- Abualsaud, R., Gad, M. M. Flexural strength of CAD/CAM denture base materials: Systematic review and meta-analysis of in-vitro studies. J Int Soc Prev Community Dent. 12 (2), 160-170 (2022).

- Aguirre, B. C., Chen, J. H., Kontogiorgos, E. D., Murchison, D. F., Nagy, W. W. Flexural strength of denture base acrylic resins processed by conventional and CAD-CAM methods. J Prosthet Dent. 123 (4), 641-646 (2020).

- Goodacre, B. J., Goodacre, C. J. Additive manufacturing for complete denture fabrication: A narrative review. J Prosthodont. 31 (S1), 47-51 (2022).

- Oğuz, E., et al. Evaluation of denture base adaptation fabricated using conventional, subtractive, and additive technologies: A volumetric micro-computed tomography analysis. J Prosthodont. 30 (3), 257-263 (2021).

- Pacquet, W., Benoit, A., Hatège-Kimana, C., Wulfman, C. Mechanical properties of CAD/CAM denture base resins. Int J Prosthodont. 32 (1), 104-106 (2019).

- Al-Dwairi, Z. N., Tahboub, K. Y., Baba, N. Z., Goodacre, C. J. A comparison of the flexural and impact strengths and flexural modulus of CAD/CAM and conventional heat-cured polymethyl methacrylate (PMMA). J Prosthodont. 29 (4), 341-349 (2020).

- de Oliveira Limírio, J. P. J., et al. Mechanical properties of polymethyl methacrylate as a denture base: conventional versus CAD-CAM resin-A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 128 (6), 1221-1229 (2022).

- Galante, R., Figueiredo-Pina, C. G., Serro, A. P. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 35 (6), 825-846 (2019).

- Alhallak, K. R., Nankali, A. 3D printing technologies for removable dentures manufacturing: A review of potentials and challenges. Eur J Prosthodont Restor Dent. 30 (1), 14-19 (2022).

- Dimitrova, M., et al. Comparison between conventional PMMA and 3D printed resins for denture bases: A narrative review. J Compos Sci. 6 (3), 87 (2022).

- Arora, O., et al. A comparative evaluation of physical properties of CAD/CAM complete denture resins-an in vitro study. BMC Oral Health. 24 (1), 65 (2024).

- Kraemer Fernandez, P., Unkovskiy, A., Benkendorff, V., Klink, A., Spintzyk, S. Surface characteristics of milled and 3D printed denture base materials following polishing and coating: An in-vitro. study. Materials (Basel). 13 (15), 3305 (2020).

- Echhpal, U. R., Shah, K. K., Ahmed, N. Effectiveness of denture cleansers on Candida albicans biofilm on conventionally fabricated, computer-aided design/computer-aided manufacturing-milled, and rapid-prototyped denture base resins: an in vitro study. Cureus. 16 (6), e63290 (2024).

- Bilhan, H., et al. The role of Candida albicans hyphae and Lactobacillus in denture-related stomatitis. Clin Oral Investig. 13 (4), 363-368 (2009).

- Dayan, C., Guven, M. C., Gencel, B., Bural, C. A comparison of the color stability of conventional and CAD/CAM polymethyl methacrylate denture base materials. Acta Stomatol Croat. 53 (2), 158-167 (2019).

- Alharbi, N., Alharbi, A., Osman, R. Stain susceptibility of 3D-printed nanohybrid composite restorative material and the efficacy of different stain removal techniques: An in vitro. study. Materials (Basel). 14 (19), 5621 (2021).

- akmak, G., et al. Effect of polishing and denture cleansers on the surface roughness of new-generation denture base materials and their color change after cleansing. J Prosthodont. 33 (8), 783-790 (2024).

- Kuhar, M., Funduk, N. Effects of polishing techniques on the surface roughness of acrylic denture base resins. J Prosthet Dent. 93 (1), 76-85 (2005).

- Gungor, H., Gundogdu, M., Yesil Duymus, Z. Investigation of the effect of different polishing techniques on the surface roughness of denture base and repair materials. J Prosthet Dent. 112 (5), 1271-1277 (2014).

- Alp, G., Johnston, W. M., Yilmaz, B. Optical properties and surface roughness of prepolymerized poly(methyl methacrylate) denture base materials. J Prosthet Dent. 121 (2), 347-352 (2019).

- Quirynen, M., Bollen, C. M. The influence of surface roughness and surface-free energy on supra- and subgingival plaque formation in man: A review of the literature. J Clin Periodontol. 22 (1), 1-14 (1995).

- Alfouzan, A. F., et al. Effect of aging and mechanical brushing on surface roughness of 3D printed denture resins: A profilometer and scanning electron microscopy analysis. Technol Health Care. 30 (1), 161-173 (2022).

- Quezada, M. M., Salgado, H., Correia, A., Fernandes, C., Fonseca, P. Investigation of the effect of the same polishing protocol on the surface roughness of denture base acrylic resins. Biomedicines. 10 (8), 1971 (2022).

- Onwubu, S. C., Mdluli, P. S. Comparative analysis of abrasive materials and polishing system on the surface roughness of heat-polymerized acrylic resins. Eur J Dent. 16 (3), 573-579 (2022).

- Koppaka, R., Shah, K. K., Ahmed, N., Echhpal, U. R. Evaluation of surface roughness of acrylic denture bases polished using Algishine, a novel polishing material: An in vitro study. Cureus. 16 (7), e63955 (2024).

- Demirkol, D., Tuğut, F. Comparison of the effect of the same polishing method on the surface roughness of conventional, CAD/CAM milling and 3D printing denture base materials. Cumhuriyet Dent J. 26 (3), 281-286 (2023).

- Freitas, R., et al. mechanical, and anti-biofilm formation properties of CAD-CAM milled or 3D printed denture base resins: in vitro analysis. J Prosthodont. 32 (S1), 38-44 (2023).

- Sasany, R., Jamjoon, F. Z., Kendirci, M. Y., Yilmaz, B. Effect of printing layer thickness on optical properties and surface roughness of 3D-printed resins: An in vitro study. Int J Prosthodont. 37 (7), 165-173 (2024).

- Li, P., Lambart, A. L., Stawarczyk, B., Reymus, M., Spintzyk, S. Postpolymerization of a 3D-printed denture base polymer: Impact of post-curing methods on surface characteristics, flexural. J Dent. 115, 103856 (2021).

- Xu, Y., Xepapadeas, A. B., Koos, B., Geis-Gerstorfer, J., Li, P., Spintzyk, S. Effect of post-rinsing time on the mechanical strength and cytotoxicity of a 3D-printed orthodontic splint material. Dent Mater. 37 (5), e314-e327 (2021).

Reprints and Permissions

Request permission to reuse the text or figures of this JoVE article

Request PermissionExplore More Articles

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. All rights reserved