Method Article

Einfluss von Fertigungstechniken und Polierverfahren auf die Oberflächenrauheit von Prothesenbasiskunststoffen

In diesem Artikel

Zusammenfassung

In diesem Artikel wird ein Protokoll vorgestellt, um die Auswirkungen verschiedener Herstellungsmethoden (wärmepolymerisiertes PMMA, CAD-CAM-frästes PMMA und 3D-gedrucktes Harz) und Poliertechniken (Siliziumkarbid-Schleifpapiere der Körnung 600, 800 und 1000) auf die Oberflächenrauheit (Ra) von Kunststoffbasismaterialien, die für Totalprothesen verwendet werden, zu bewerten.

Zusammenfassung

Ziel dieser Studie war es, den Einfluss verschiedener Fertigungstechniken und Polierverfahren auf die Oberflächenrauheit (Ra) von kunststoffbasierten Materialien zu bewerten, die bei der Herstellung von Totalprothesen verwendet werden. Insgesamt wurden 90 Proben aus drei verschiedenen Harzmaterialien hergestellt: wärmepolymerisiertes Polymethylmethacrylat (PMMA)-Harz, CAD-CAM-gefrästes PMMA-Harz und 3D-gedrucktes Harz (n = 30). Jedes Exemplar hatte einen Durchmesser von 10 mm und eine Höhe von 2 mm. Die Werte der Oberflächenrauheit (Ra) der Proben wurden nach der Herstellung zunächst mit einem Kontaktprofilometer bestimmt. Anschließend wurde jede Gruppe von Proben mit Siliziumkarbid-Schleifpapieren der Körnung 600, 800 und 1000 unter fließendem Wasser poliert. Anschließend wurde eine zweite Messung der Werte der Oberflächenrauheit (Ra) durchgeführt. Die Daten wurden statistisch mit dem Kruskal-Wallis-Test, dem Mann-Whitney-U-Test, dem Wilcoxon-Vorzeichen-Rang-Test und dem t-Test für gepaarte Stichproben (p = 0,05) analysiert. Es wurde ein statistisch signifikanter Unterschied zwischen den Gruppen in Bezug auf die Oberflächenrauheit (Ra) vor dem Polierprozess festgestellt (p < 0,001). Es wurde jedoch kein statistisch signifikanter Unterschied zwischen den gefrästen und wärmepolymerisierten PMMA-Basismaterialien nach dem Polierprozess beobachtet. Die 3D-gedruckten Proben zeigten die deutlichste Verbesserung der Oberflächenrauheit aufgrund des Polierprozesses. Dennoch blieb ihre Oberflächenrauheit im Vergleich zu den anderen Proben statistisch signifikant höher, sowohl vor als auch nach dem Polieren (p < 0,001). Es wurde beobachtet, dass die Herstellungsmethode von Totalprothesenbasismaterialien die Oberflächenrauheit beeinflusst. Die Oberflächenrauheitswerte der im 3D-Druckverfahren hergestellten Grundwerkstoffe waren sowohl vor als auch nach dem Polieren höher als bei denen mit gefrästem und wärmepolymerisiertem PMMA-Harz.

Einleitung

Die Versorgung zahnloser Bereiche wird in der Regel durch den Einsatz von teil- oder herausnehmbarem Teil- oder Totalprothesen erreicht, die eine wichtige Alternative in Fällen darstellen, in denen implantatgetragene festsitzende Prothesen aufgrund anatomischer Faktoren oder patientenbezogener Bedingungen wie wirtschaftlichen Zwängen oder systemischen Erkrankungen nicht möglich sind1. Die in diesen Prothesen verwendeten Basismaterialien sind in der Regel Harze, die Polymethylmethacrylat (PMMA) enthalten. PMMA ist ein kostengünstiges Material, das für seine einfache Verarbeitung, Reparierbarkeit und Polierbarkeit geschätztwird 2. Es zeigt auch günstige physikalisch-chemische Eigenschaften und zufriedenstellende ästhetische Ergebnisse3. Verschiedene Herstellungsmethoden, wie z. B. das Gießen von Flüssigharzen und Formfülltechniken wie Kompression und Spritzguss, wurden eingesetzt, um herausnehmbare Prothesen aus PMMA-Kunststoff herzustellen.

Unter den traditionellen Verfahren ist das Formpressen, auch bekannt als Kolbenpressverfahren, die am häufigsten verwendete Herstellungstechnik. Dabei wird das Harzmaterial in eine Form innerhalb eines Kolbens gegeben und anschließend unter Druck gepresst, um die Form zu füllen und die gewünschte Form zu erreichen. Das seit vielen Jahren gebräuchliche Verfahren der Kolbenpackungspresse bietet Vorteile wie einfache Anwendung und niedrige Kosten. Es hat jedoch auch gewisse Nachteile, darunter die Notwendigkeit von Handarbeit und zeitaufwändigen Schritten in Laborverfahren, die Anfälligkeit für menschliche Fehler, das Risiko, beim Mischen und Verarbeiten des Harzes keine homogene Struktur zu erreichen, und die Polymerisationsschrumpfung. Mit dem Aufkommen von CAD/CAM-Technologien (Computer Aided Design Manufacturing) wurden jedoch auch subtraktive Fertigungstechniken wie Fräsen für ihre Herstellung eingesetzt4. Studien haben gezeigt, dass Prothesengrundmaterialien, die mit der Frästechnik hergestellt werden, eine höhere Biegefestigkeit und Basisanpassung aufweisen als solche, die mit herkömmlichen Verfahren hergestellt werden 5,6. Diese Verbesserungen sind auf die erhöhten Druck- und Temperaturniveaus zurückzuführen, die bei der Herstellung von gefrästen PMMA-Scheiben angewendet werden, was letztendlich zu einem kompakteren Material mit einer geringeren Anzahl von Hohlräumen führt 7,8,9.

Die Erforschung der physikalischen Eigenschaften von Materialien, die durch subtraktive Fertigung in der Zahnmedizin hergestellt werden, hat eine Reihe von Vorteilen ergeben, darunter eine verbesserte Passform, eine längere Haltbarkeit und eine verbesserte Dimensionsstabilität 5,10,11,12. Dennoch wurden erhebliche Nachteile festgestellt, darunter die Entstehung erheblicher Abfallmengen beim Mahlen und die damit verbundenen hohen Kosten13. Um diesen Herausforderungen sowie der bei konventionell hergestellten Prothesenbasen beobachteten Polymerisationsschrumpfung zu begegnen, haben sich additive Fertigungsverfahren, insbesondere der dreidimensionale (3D) Druck, als praktikable Alternative herausgestellt. 3D-gedruckte Prothesenbasismaterialien bieten eine Reihe von Vorteilen, darunter optimierte Produktionsprozesse, verbesserte Dimensionsstabilität und minimaler Materialabfall, was sie als vielversprechende alternative Herstellungsmethode positioniert 8,14,15. Es wird jedoch die Hypothese aufgestellt, dass Prothesenbasen, die durch 3D-Druck hergestellt werden, im Vergleich zu solchen, die mit konventionellen oder Frästechniken hergestellt werden, eine höhere Neigung zur Verfärbung aufweisenkönnen 16. Eine solche Verfärbung könnte Auswirkungen auf die langfristige Ästhetik und die Patientenzufriedenheit haben und eine weitere Untersuchung der Materialzusammensetzung und der Oberflächenbehandlungen rechtfertigen, die bei 3D-gedruckten Prothesenbasen verwendet werden. Eine der Hauptursachen für Verfärbungen von 3D-gedruckten Materialien ist ihre von Natur aus raue Oberfläche. Prothesenbasen mit rauen Oberflächen sind anfälliger für Flecken und Verfärbungen. Darüber hinaus bietet die Oberflächenrauheit ein Milieu, das die Ansammlung von Biofilmen begünstigt und die Adhärenz von Mikroorganismen wie Candida albicans erhöht. Diese mikrobielle Anhäufung ist sowohl für die Mundhygiene als auch für die allgemeine Gesundheit gefährlich, was die Bedeutung der Optimierung der Oberflächenglätte von Prothesengrundstoffen unterstreicht 17,18,19.

Die erhöhte Oberflächenrauheit, die bei Prothesenbasen, die im 3D-Druck hergestellt werden, im Vergleich zu solchen, die mit herkömmlichen wärmehärtenden oder gefrästen Verfahren hergestellt werden, beobachtet wird, ist auf die inhärenten Eigenschaften des Herstellungsprozesses zurückzuführen. Der 3D-Druck beruht auf einer schichtweisen Fertigungstechnik, bei der jede Schicht mikroskopisch kleine Spuren auf der Oberfläche hinterlässt, die zu Oberflächenunregelmäßigkeiten beitragen14,17. Dieser Effekt verstärkt sich bei Druckern mit niedrigerer Auflösung, wodurch sich die Oberflächenrauheit weiter verschlimmert4. Darüber hinaus werden die im 3D-Druck verwendeten Photopolymerharze einer lichtinduzierten Polymerisation unterzogen, die in einigen Bereichen möglicherweise keine vollständige Polymerisation erreicht, was zu Oberflächenfehlern führt 2,15. Eine unzureichende Polymerisation oder unzureichende Nachbearbeitung kann dieses Problem weiter verschärfen3. Darüber hinaus können die Beschaffenheit von Photopolymerharzen und die damit verbundenen schnellen Polymerisationsreaktionen die Materialhomogenität beeinträchtigen und dadurch die Oberflächenglätte beeinträchtigen 5,13. Im Gegensatz dazu wird bei der subtraktiven Frästechnik Material von einem vorgefertigten Block abgetragen, was aufgrund der hohen Präzision der Fräser und des kontinuierlichen Schneidprozesses zu einer gleichmäßigeren und glatteren Oberfläche führt16,11. Schließlich werden die beim 3D-Druck erforderlichen Nachbearbeitungsschritte wie Schleifen und Polieren möglicherweise nicht immer mit ausreichender Strenge durchgeführt, so dass verbleibende Unregelmäßigkeiten auf der Oberfläche zurückbleiben 8,10. Zusammengenommen erklären diese Faktoren die erhöhte Oberflächenrauheit, die mit 3D-gedruckten Prothesenbasen verbunden ist. Fortschritte bei der Druckerauflösung, der Materialoptimierung und effektiveren Nachbearbeitungsprotokollen sind jedoch vielversprechend, um diese Oberflächenmängel zu mildern9.

Die 3D-Drucktechnologie kann auch Herausforderungen mit sich bringen, wie z. B. das "Treppenstufen-Phänomen", das sich besonders bei gekrümmten Oberflächen zeigt. Dieses Problem tritt auf, wenn es der gedruckten Oberfläche an Glätte mangelt und stattdessen eine geschichtete, stufenartige Struktur anstelle einer glatten Oberfläche aufweist, was sich negativ auf die Farbstabilität der verwendeten Materialien in ästhetisch kritischen Bereichen auswirken kann20,21. Es wurde eine Vielzahl von Techniken zur Reduzierung der Oberflächenrauheit von Prothesenbasen vorgeschlagen. Dazu gehören das mechanische Polieren mit Wasserschleifpapier, die Anwendung spezieller chemischer Mittel und eine Kombination beider Ansätze 17,22,23,24.

Trotz des Vorhandenseins zahlreicher Studien, die die Eigenschaften von herausnehmbaren Prothesenbasen verglichen haben, gab es einen Mangel an detaillierten Untersuchungen der Oberflächenrauheit, einem Schlüsselfaktor, der zur Verfärbung beiträgt, bei verschiedenen Herstellungsmethoden. Ziel dieser Studie ist es, den Einfluss moderner prothesenbasierter Fertigungstechniken und mechanischer Polierverfahren auf die Oberflächenrauheit zu bewerten. Die anfängliche Nullhypothese, die getestet werden soll, ist, dass es keinen erkennbaren Unterschied in der Oberflächenrauheit von Prothesenbasismaterialien gibt, die durch 3D-Druck, Fräsen oder konventionelle Verfahren hergestellt werden. Die zweite Nullhypothese besagt, dass mechanisches Polieren keinen Einfluss auf die Oberflächenrauheit von Prothesengrundmaterialien hat.

Protokoll

Die Details zu den verwendeten Reagenzien, Geräten und Software sind in der Materialtabelle aufgeführt.

1. Vorbereitung der Probe

- Herstellung von wärmepolymerisierten PMMA-Scheiben

- Erstellen Sie ein Wachsmodell mit den Maßen 2 mm Höhe und 10 mm Breite. Gießen Sie geschmolzenes Wachs in einen 2 mm hohen und 10 mm breiten Metallring und lassen Sie es abkühlen. Sobald es erstarrt ist, entfernen Sie es vom Ring, um ein 2 mm x 10 mm großes Wachsmodell zu erhalten.

- Gießen Sie Gips in den unteren Teil eines zweiteiligen Kolbens.

- Legen Sie das vorbereitete Wachsmodell so in den Gips, dass es halb eingebettet ist. Bevor der obere Teil des Kolbens mit Gips gefüllt wird, wird eine Trennflüssigkeit aufgetragen (siehe Materialtabelle).

HINWEIS: Verhindern Sie, dass die beiden Putzschichten zusammenkleben. - Schließen Sie den oberen Teil des Kolbens und gießen Sie Gips darüber, um die Oberseite des Wachsmodells zu sichern. Sobald der Gips vollständig ausgehärtet ist, erhitze den Kolben, damit das Wachsmodell schmelzen kann, und nimm es dann aus der Form.

HINWEIS: Anstelle des Wachses bildet sich ein Hohlraum, der es ermöglicht, das Acrylmaterial in diesen Raum zu gießen. - Mischen Sie die Flüssigkeit und das Pulver aus hitzepolymerisiertem Acryl in einem Verhältnis von 22,5 g Pulver zu 10 mL Flüssigkeit. Packen Sie das Acryl in den Hohlraum innerhalb des Kolbens.

- Nachdem das Acrylmaterial in die Form gegeben wurde, wird der Kolben 45 Minuten lang in kochendem Wasser bei 100 °C polymerisiert.

- Nachdem die Polymerisation abgeschlossen ist, öffnen Sie den Kolben und entfernen Sie vorsichtig die Acrylscheibe vom Gips. Reinigen Sie die Acrylscheibe mit Wasserdampf von Putzresten und spülen Sie sie mit destilliertem Wasser ab.

- Herstellung von CAD-CAM gefrästen Polymethylmethacrylat-Harzscheiben

- Verwenden Sie eine Konstruktionssoftware (siehe Materialtabelle), um eine Scheibe mit einer Höhe von 2 mm und einer Breite von 10 mm zu entwerfen.

- Setzen Sie die 98,5 mm/25 mm CAD/CAM gefräste PMMA-Scheibe in die Fräseinheit ein. Positionieren Sie das Design 2 mm x 10 mm in der Software auf der Scheibe und stellen Sie sicher, dass ein Abstand von 4 mm für das Fräswerkzeug vorhanden ist.

- Trennen Sie die Acrylscheiben mit einem scharfen Hartmetallbohrer vom Block. Reinigen Sie die Acrylscheiben mit Dampf von Rückständen und spülen Sie sie mit destilliertem Wasser ab.

- Herstellung von 3D-gedruckten Polymethylmethacrylat-Harzscheiben

- Exportieren Sie das Scheibendesign mit einer Höhe von 2 mm und einer Breite von 10 mm aus der Designsoftware im STL-Format (Standard Tessellation Language) und importieren Sie es in die Software des 3D-Druckers.

- Platzieren Sie die Stützstrukturen in einem 45-Grad-Winkel auf den Scheibenflächen. Wählen Sie eine Schichtdicke von 0,5 mm Mikrometer, die für herausnehmbaren Zahnersatz empfohlen wird. Stellen Sie die Druckgeschwindigkeit auf 20-30 mm/s ein.

- Öffnen Sie die Abdeckung des Druckers. Setzen Sie das Vollprothesenharz ein. Schließen Sie die Abdeckung des Druckers.

- Drücken Sie die Schaltfläche Genehmigen für die Build-Zeit, die auf dem Bildschirm angezeigt wird. Auf dem Bildschirm wird die Meldung "Bestätigen Sie, dass der Build-Bereich frei ist" angezeigt. Fangen Sie jetzt an zu bauen?" Drücken Sie die Taste Ja .

HINWEIS: Nach Abschluss des 3D-Drucks werden die gedruckten Prothesen- oder Zahnteile in der Regel halb ausgehärtet. Zu diesem Zeitpunkt hat das Material noch nicht seine vollen mechanischen Eigenschaften erreicht und kann noch weiche Stellen aufweisen. - Reinigen Sie die Scheiben vor dem Nachhärten 20 Minuten lang mit Isopropylalkohol (IPA), um überschüssiges Harz zu entfernen und ein glatteres Finish zu erzielen.

- Legen Sie die Discs in eine Nachhärtungseinheit, die eine ultraviolette (UV) Lichtquelle verwendet. Dieses Gerät emittiert UV-Licht mit einer bestimmten Wellenlänge und sorgt so für eine gleichmäßige Aushärtung des Materials innerhalb von 30 Minuten.

HINWEIS: Die Aushärtungseinheit emittiert in der Regel 360-Grad-UV-Licht. - Trennen Sie die produzierten Scheiben mit einem scharfen Hartmetallbohrer von den Druckstützen. Reinigen Sie die Acrylscheiben mit Dampf von Rückständen und spülen Sie sie mit destilliertem Wasser ab.

2. Messung der Oberflächenrauheit

HINWEIS: Führen Sie Messungen der Oberflächenrauheit der Proben sowohl vor als auch nach dem Poliervorgang durch.

- Kalibrierung des Profilometers

- Halten Sie die Ein -/Aus-Taste gedrückt, um das Gerät einzuschalten. Sobald der Hauptbildschirm angezeigt wird, drücken Sie die Start-Taste.

HINWEIS: Die Scannerspitze wird mit der Meldung "Returning" geöffnet. - Öffnen Sie das Kalibrierungsfenster, ohne den grauen Bereich zu berühren, und positionieren Sie es unter der Scannerspitze, wobei der Text zum Benutzer zeigt.

HINWEIS: Platzieren Sie die Scannerspitze auf dem grauen, matten Bereich. - Drücken Sie die Menü- /Eingabetaste auf dem Bedienfeld, um die Kalibrierung zu starten. Wählen Sie die Option Kalibmessung und drücken Sie die Start-Taste.

HINWEIS: Drücken Sie nach Abschluss der Kalibrierung zweimal die rote Taste, um zum vorherigen Menü zurückzukehren, und drücken Sie die blaue Taste, um das Hauptmenü zu öffnen. - Passen Sie die Einstellungen für die Anzeige der Oberflächenrauheit so an, dass sie 0,5 mm abdecken, mit einem Grenzwert von 0,8 mm, bei einer Geschwindigkeit von 0,25 mm/s und einer Auflösung von 0,01 μm.

- Halten Sie die Ein -/Aus-Taste gedrückt, um das Gerät einzuschalten. Sobald der Hauptbildschirm angezeigt wird, drücken Sie die Start-Taste.

- Messung der Oberflächenrauheit der Proben

- Legen Sie die Probe so auf die Platte, dass ihre Oberfläche die Scannerspitze berührt.

HINWEIS: Wenn der Kontakt nicht hergestellt wird, wird eine rote Warnung auf dem Bildschirm angezeigt. Es wird keine Messung durchgeführt, es sei denn, der Kontakt wird hergestellt und die Anzeige leuchtet blau. - Sobald die Scannerspitze den Oberflächenscan abgeschlossen hat, speichern Sie die auf dem Bildschirm angezeigten numerischen Daten in einer Excel-Datei.

HINWEIS: Messen Sie jede Probe dreimal und notieren Sie die Werte. Schalten Sie das Gerät nach Abschluss der Messungen aus, indem Sie die Ein- / Aus-Taste gedrückt halten, wenn der Bildschirm dunkel wird, und dann die Starttaste einmal drücken.

- Legen Sie die Probe so auf die Platte, dass ihre Oberfläche die Scannerspitze berührt.

3. Polierverfahren

- Legen Sie ein Siliziumkarbid-Schleifpapier der Körnung 600 auf die Schleif-/Poliermaschine.

- Schalten Sie die Wasserversorgung der Maschine ein. Tragen Sie die Proben 10 s lang auf das rotierende Schleifpapier auf, wobei Sie sicherstellen, dass die gesamte gemessene Oberfläche in Kontakt kommt.

- Wiederholen Sie den Vorgang nacheinander mit Siliziumkarbid-Schleifpapieren der Körnung 800 und 1000, wobei für jede Probe ein frisches Blatt verwendet wird. Reinigen Sie die Acrylscheibe mit Dampf von Rückständen und spülen Sie sie mit destilliertem Wasser ab.

4. Statistische Auswertung

- Führen Sie statistische Analysen durch.

- Wenden Sie den Kruskal-Wallis-Test und den paarweisen Mann-Whitney-U-Test (mit Bonferroni-Korrektur) an, um signifikante Unterschiede zwischen den Gruppen zu bestimmen.

- Betrachten Sie einen p-Wert unter 0,05 als statistisch signifikant.

Ergebnisse

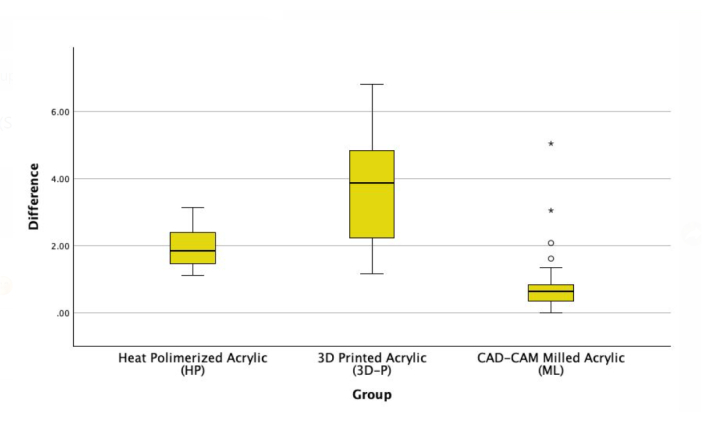

Die Messung der Oberflächenrauheitswerte in den Studiengruppen vor dem Poliervorgang ergab folgende Werte: 2,13 (IQR 0,84) für die HP-Gruppe, 4,21 (2,73) für die 3D-gedruckte Gruppe und 0,99 (0,54) für die ML-Gruppe. Nach dem mechanischen Polierverfahren wurde in allen Gruppen eine Abnahme der Oberflächenrauheit beobachtet, wobei die Messung der SR-Werte nach dem Polieren zu folgenden Ergebnissen führte: 0,29 (0,06) für die HP-Gruppe, 0,41 (0,05) für die 3D-gedruckte Gruppe und 0,31 (0,06) für die ML-Gruppe. Obwohl die Proben der HP-Gruppe im Vergleich zur gefrästen Gruppe vor dem Polieren signifikant höhere Oberflächenrauheitswerte aufwiesen, profitierten sie stärker vom Polierprozess als die Proben der ML-Gruppe, was zu ähnlichen SR-Werten bei Messungen nach dem Polieren führte (Abbildung 1). Sowohl vor als auch nach dem Polierprozess wurde zwischen den Gruppen ein statistisch signifikanter Unterschied in der Oberflächenrauheit festgestellt, der durch den Kruskal-Wallis-Test ermittelt wurde (Tabelle 1). Paarweise Vergleiche zeigten, dass alle Vergleiche statistisch signifikant waren, mit Ausnahme der Werte für die Oberflächenrauheit nach dem Polieren zwischen der gefrästen und der wärmepolymerisierten Gruppe (Tabelle 2).

Abbildung 1: Verteilung der Differenz der Oberflächenrauheit der Proben vor und nach dem Polieren nach Produktionsmethode. Die Verteilung der Differenz in der Oberflächenrauheit der Proben vor und nach dem Polieren, gruppiert nach Produktionsverfahren, wird hier dargestellt. Der Boxplot zeigt die Unterschiede in der Oberflächenrauheit (Ra) der Proben vor und nach dem Polieren, klassifiziert nach dem Herstellungsverfahren: wärmepolymerisiert (HP), 3D-gedruckt (3D) und gefräst (ML). Die 3D-gedruckte Gruppe weist die größte Variation und mittlere Diskrepanz in der Oberflächenrauheit auf, während die gefräste Gruppe mit einigen Ausreißern den geringsten Unterschied aufweist. Der Kruskal-Wallis-Test ergab einen signifikanten Unterschied zwischen den Gruppen (p < 0,001). Die Post-hoc-Analyse mit dem Dunn-Test zeigte, dass alle paarweisen Vergleiche statistisch signifikant waren (p < 0,05), wobei die 3D-gedruckte Gruppe signifikant höhere Unterschiede im Vergleich zu den wärmepolymerisierten und gefrästen Gruppen aufwies. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

| Hitzepolymerisiert | 3D-gedruckt | CAD-CAM gefräst | p-Wert ** | |

| Median (IQR*) | Median (IQR*) | Median (IQR*) | ||

| Vor | 2.13 (0.84) | 4.26 (2.73) | 0.99 (0.54) | 0,001 < |

| Nach | 0.29 (0.06) | 0.41 (0.05) | 0.31 (0.06) | 0,001 < |

| Unterschied | 1.84 (0.98) | 3.86 (2.69) | 0.63 (0.54) | 0,001 < |

Tabelle 1: Verteilung der Oberflächenrauheit der Proben vor und nach dem Polieren nach Produktionsverfahren. Diese Tabelle zeigt die mittleren Werte der Oberflächenrauheit (Ra) und der Interquartilsabstände (IQR) für jedes Produktionsverfahren vor und nach dem Polieren sowie den Unterschied in der Oberflächenrauheit. Statistisch signifikante Unterschiede in der Rauheit wurden zwischen den Gruppen vor und nach dem Polieren beobachtet, wie der Kruskal-Wallis-Test (p < 0,001) zeigte.

| Vor | Hitzepolymerisiert | 3D-gedruckt | CAD-CAM gefräst |

| Hitzepolymerisiert | - | 0.006 | 0.001 |

| 3D-gedruckt | - | - | 0.001 |

| CAD-CAM gefräst | - | - | - |

| Nach | |||

| Hitzepolymerisiert | - | 0.000 | 1,000 |

| 3D-gedruckt | - | - | 0.000 |

| CAD-CAM gefräst | - | - | - |

| Unterschied | |||

| Hitzepolymerisiert | - | 0.011 | 0.000 |

| 3D-gedruckt | - | - | 0.000 |

| CAD-CAM gefräst | - | - | - |

Tabelle 2: Angepasste p-Werte aus paarweisen Vergleichen der Oberflächenrauheit. Diese Tabelle zeigt die angepassten p-Werte aus paarweisen Vergleichen zwischen den wärmepolymerisierten, 3D-gedruckten und CAD-CAM-gefrästen Gruppen. Signifikante Unterschiede wurden in der Oberflächenrauheit zwischen den Gruppen vor und nach dem Polieren festgestellt, wobei nur bei den Nachpoliermessungen nicht signifikante Unterschiede zwischen den wärmepolymerisierten und CAD-CAM-gefrästen Gruppen beobachtet wurden.

Diskussion

In dieser Studie wurde der Einfluss verschiedener Fertigungstechniken und Polierverfahren auf die Oberflächenrauheit (Ra) von kunststoffbasierten Materialien, die bei der Herstellung von Totalprothesen verwendet werden, gründlich untersucht. Die statistische Analyse ergab signifikante Unterschiede in den Oberflächenrauheitswerten über alle Gruppen hinweg, wobei die im 3D-Druck hergestellten Proben sowohl vor als auch nach dem Polieren die höchsten Rauheitswerte aufwiesen. Durch mechanisches Polieren konnte die Oberflächenrauheit effektiv reduziert werden. Folglich wurden beide Nichtigkeitshypothesen verworfen.

Vor dem Polierprozess wurde in allen Versuchsgruppen beobachtet, dass die Oberflächenrauheitswerte den Schwellenwert von 0,2 μm überschritten, wie in den vorangegangenen Studien 25,26,27 dokumentiert. Obwohl die Oberflächenrauheitswerte nach dem in dieser Studie angewandten Polierprozess über dem Schwellenwert blieben, kann festgestellt werden, dass sie sich im Vergleich zu den ersten Messungen dem Schwellenwert näherten. Dieses Ergebnis bestätigt die Ergebnisse früherer Untersuchungen, die darauf hindeuten, dass das Polieren die Oberflächenrauheit von Prothesengrundmaterialien reduziert 4,22,28,29. Die Tatsache, dass die Oberflächenrauheitswerte den Schwellenwert überschreiten, ist jedoch ein erhebliches Problem, da sich bei Überschreitung dieses Schwellenwerts pathologische Zustände wie Prothesestomatitis und orale Candidiasis entwickeln können18,19.

In einer Studie von Güngor et al.24 wurden die Auswirkungen von drei verschiedenen Poliermethoden auf die Oberflächenrauheit von Acrylgrundstoffen untersucht. Die Ergebnisse deuteten darauf hin, dass die konventionelle Laborpolitur die effektivste Methode war. Das konventionelle Polieren im Labor stellt eine etablierte Technik dar, die zum Glätten und Polieren der Oberflächen von Proben eingesetzt wird. Bei diesem Verfahren werden grober Bimsstein, Wasser und eine Borstenbürste verwendet. Die Verwendung von grobem Bimsstein erleichtert die Entfernung von Oberflächenunebenheiten und bildet in Kombination mit Wasser eine mild abrasive Paste. In dieser Studie wurde der mechanische Polierprozess durch Nassschleifen mit Schleifpapieren der Körnung 600, 800 und 1000 ohne den Einsatz chemischer Mittel durchgeführt. In der Studie von Koppaka et al.30 wurde das mechanische Polieren allein mit 1000er Schleifpapier durchgeführt und mit dem mechanischen Polieren mit einem Bimsstein-Alginat-Gemisch verglichen, das als "Algishine" bezeichnet wurde. Die Ergebnisse deuten darauf hin, dass das beim mechanischen Polieren verwendete Material einen erheblichen Einfluss auf die Reduzierung von Oberflächenunebenheiten hat.

Beim mechanischen Polieren ist neben chemischen Materialien wie Bimsstein ein weiterer Faktor, der die Oberflächenrauheit von Acrylgrundstoffen beeinflussen kann, die Körnung des während des Prozesses verwendeten Nassschleifpapiers. In einer von Demirkol et al.31 durchgeführten Studie wurde die Oberflächenrauheit von Prothesenbasismaterialien, die mit konventionellen, 3D-gedruckten und gefrästen Methoden hergestellt wurden, die alle dem gleichen Polierprotokoll unterzogen wurden, vor und nach dem Thermocycling gemessen. Die Forscher wendeten ein mechanisches Polierverfahren mit Schleifpapier der Körnung 100, 120, 400 und 600 mit Bimsstein auf die Proben an. Sie gaben die niedrigsten und höchsten SR-Werte mit 0,24 ± 0,06 (CAD/CAM gefräst, vor dem Thermocycling) bzw. 0,32 ± 0,09 (3D-gedruckt, nach Thermocycling) an. Ähnlich wie in dieser Studie wiesen alle Gruppen Oberflächenrauheitswerte auf, die den Schwellenwert überstiegen. Die in ihrer Studie beobachteten hohen Oberflächenrauheitswerte trotz des Einsatzes von chemischem Bimsstein lassen sich dadurch erklären, dass sie den mechanischen Polierprozess bei der Körnung 600 stoppten. Dieses Ergebnis in beiden Studien ist auf die Verwendung von mechanischem Polieren mit Nassschliff bei einer Körnung von 1000 oder weniger zurückzuführen, was darauf hindeutet, dass das mechanische Polieren mit Nassschliff nicht ausreicht, um eine vollständig glatte Oberfläche zu erzielen.

In dieser Studie wurden alle Poliervorgänge von einem einzigen Bediener durchgeführt. In einer anderen Studie untersuchten Onwubu et al.29 die Oberflächenrauheit von hitzepolymerisierten Acrylharzen nach mechanischem Polieren, das von drei verschiedenen Bedienern durchgeführt wurde. Ihre Ergebnisse zeigten eine klare Korrelation zwischen den Werten der Oberflächenrauheit und dem Bediener, der die Politur durchführt. Um den Einfluss des Bedieners auf den Polierprozess zu eliminieren, verwendeten Quezada et al.28 ein speziell entwickeltes Gerät, das sie als "geführtes mechanisiertes Polieren" bezeichneten. In Anbetracht der oben genannten Informationen kann postuliert werden, dass der manuelle Polierprozess, der in dieser Studie von einem einzigen Bediener durchgeführt wurde, als potenzielle Einschränkung angesehen werden kann, wobei die Möglichkeit besteht, dass die Variabilität des Bedieners die Ergebnisse beeinflusst. Da das Polieren jedoch überwiegend von Menschen im klinischen Umfeld durchgeführt wird, sind die Ergebnisse dieser Studie insofern bemerkenswert, als sie die tatsächlichen klinischen Umstände widerspiegeln.

Bei der Auswertung der Studienergebnisse hinsichtlich des Einflusses des Herstellungsverfahrens auf die Oberflächenrauheit, unabhängig von der Politur, zeigte sich, dass die höchsten Oberflächenrauheitswerte in den mit dem 3D-Druckverfahren hergestellten Proben vorhanden waren. Dieses Ergebnis stimmt mit den Ergebnissen von Freitas et al.32 überein, die eine vergleichende Analyse von 3D-Druck, CAD/CAM-Fräsen und zwei verschiedenen wärmepolymerisierten Acrylharzen durchführten. Darüber hinaus zeigte die Studie, dass die Oberflächenrauheitswerte der 3D-gedruckten Proben höher waren als die der anderen Gruppen, wobei die numerischen Werte den klinisch akzeptablen Schwellenwert überstiegen. In ähnlicher Weise wurden in einer Studie von Çakmak et al.4, in der zwei verschiedene Marken von 3D-gedruckten Harzen, gemahlenen Harzen und herkömmlichen wärmepolymerisierten Harzen verglichen wurden, in den 3D-gedruckten Gruppen die höchsten Oberflächenrauheitswerte, unabhängig von der Politur, beobachtet. Darüber hinaus wiesen die verschiedenen 3D-gedruckten Gruppen unterschiedliche Oberflächenrauheitswerte auf. Entsprechend den Ergebnissen dieser Studie zeigte sich auch nach dem Polieren eine deutliche Verringerung der Oberflächenrauheitswerte. Weitere Studien könnten eine detailliertere Analyse der Leistungsbewertungen verschiedener Harze liefern.

In Anbetracht der begrenzten Anzahl von Studien zu Totalprothesenbasen, die mit der 3D-Drucktechnologie hergestellt werden, tragen die Ergebnisse dieser Studie zu wertvollen Erkenntnissen bei. Die Oberflächenrauheit von Grundmaterialien, die durch 3D-Druck hergestellt werden, kann durch Faktoren wie Schichtdicke, Spülzeit, Polymerisationsmechanismus und Harzverarbeitungsmethoden beeinflusst werden 33,34,35. Daher sollte in der zukünftigen Forschung die Verwendung verschiedener 3D-Drucker, verschiedener Harze, verschiedener Nachhärtungsprozesse und auch verschiedener Poliermethoden verglichen werden, um ein umfassenderes Verständnis zu erlangen.

Zusammenfassend lässt sich sagen, dass die Herstellungsmethode von Basismaterialien für Vollprothesen die Oberflächenrauheit beeinflusst. Der Oberflächenrauheitswert von Grundmaterialien, die im 3D-Druckverfahren hergestellt werden, ist sowohl vor als auch nach dem Polieren höher als bei solchen, die mit gefrästem und wärmepolymerisiertem PMMA-Harz hergestellt werden. Während das mechanische Polieren eine wirksame Methode zur Reduzierung der Oberflächenrauheit ist, kann es durch Hilfsmethoden und Werkzeuge ergänzt werden.

Offenlegungen

Die Autoren haben keine Interessenkonflikte offenzulegen.

Danksagungen

Wir möchten Ahmet Sinan Gunuc, Assist, unseren aufrichtigen Dank aussprechen. Prof. Idil Ozden und Dr. Mustafa Enes Ozden für ihre wertvolle Unterstützung bei der Datenerfassung und -analyse. Die Forschung wurde von den Autoren finanziert. Es wurde keine externe finanzielle Unterstützung erhalten.

Materialien

| Name | Company | Catalog Number | Comments |

| 3-dimensionally printed resin | Dentabase, Asiga, Australia | https://www.asiga.com/materials-dental/ | complete denture material |

| Asiga Composer Software | Asiga, Australia | https://www.asiga.com/software-composer/ | 3D Printer software |

| CAD-CAM milled polymethyl methacrylate resin | M-PM Disc, Merz Dental, Germany | A2: SKU 1019085 | complete denture material |

| Curing unit | Lilivis, Huvitz, South Korea | https://www.medicalexpo.com/prod/huvitz/product-80194-1066733.html | 3D light curing |

| Exocad software | Align Technology, Germany | https://exocad.com/company/about-us/ | desing software |

| Grinder/Polisher machine | Buehler Inc, Phoenix Beta, Germany | polishing | |

| Milled Unit | Dentifa PRO2,IFA Machinery Design Engineering Services Industry and Trade Ltd. Co., Turkey | http://www.dentifa.com/ | Milling of the CAD-CAM milled polymethyl methacrylate resin discs |

| Polimerized polymethyl methacrylate resin | Probase, Ivoclar, Liechtenstein | https://www.ivoclar.com/en_us/products/removable-prosthetics/probase-hot-cold | complete denture material |

| Profilometer | Surftest SJ-210, Mitutoyo, Japan | 178-561-12A | surface roughness measurement |

| Separating agent | Ivoclar Vivadent Separating Fluid | https://www.ivoclar.com/en_li/products/removable-prosthetics/probase-hot-cold | separating agent |

| SPSS28 software | IBM Corp., Armork, NY,USA | https://www.ibm.com/spss | statistical analyses |

Referenzen

- Budtz-Jörgensen, E. Restoration of the partially edentulous mouth--a comparison of overdentures, removable partial dentures, fixed partial dentures and implant treatment. J Dent. 24 (4), 237-244 (1996).

- Alqutaibi, A. Y., et al. Polymeric denture base materials: A review. Polymers (Basel). 15 (15), 3258 (2023).

- Zafar, M. S. Prosthodontic applications of polymethyl methacrylate (PMMA): An update. Polymers (Basel). 12 (10), 2299 (2020).

- Çakmak, G., et al. Surface roughness and stainability of CAD-CAM denture base materials after simulated brushing and coffee thermocycling). J Prosthet Dent. 132 (1), 260-266 (2024).

- Arslan, M., Murat, S., Alp, G., Zaimoglu, A. Evaluation of flexural strength and surface properties of prepolymerized CAD/CAM PMMA-based polymers used for digital 3D complete dentures. Int J Comput Dent. 21 (1), 31-40 (2018).

- Abualsaud, R., Gad, M. M. Flexural strength of CAD/CAM denture base materials: Systematic review and meta-analysis of in-vitro studies. J Int Soc Prev Community Dent. 12 (2), 160-170 (2022).

- Aguirre, B. C., Chen, J. H., Kontogiorgos, E. D., Murchison, D. F., Nagy, W. W. Flexural strength of denture base acrylic resins processed by conventional and CAD-CAM methods. J Prosthet Dent. 123 (4), 641-646 (2020).

- Goodacre, B. J., Goodacre, C. J. Additive manufacturing for complete denture fabrication: A narrative review. J Prosthodont. 31 (S1), 47-51 (2022).

- Oğuz, E., et al. Evaluation of denture base adaptation fabricated using conventional, subtractive, and additive technologies: A volumetric micro-computed tomography analysis. J Prosthodont. 30 (3), 257-263 (2021).

- Pacquet, W., Benoit, A., Hatège-Kimana, C., Wulfman, C. Mechanical properties of CAD/CAM denture base resins. Int J Prosthodont. 32 (1), 104-106 (2019).

- Al-Dwairi, Z. N., Tahboub, K. Y., Baba, N. Z., Goodacre, C. J. A comparison of the flexural and impact strengths and flexural modulus of CAD/CAM and conventional heat-cured polymethyl methacrylate (PMMA). J Prosthodont. 29 (4), 341-349 (2020).

- de Oliveira Limírio, J. P. J., et al. Mechanical properties of polymethyl methacrylate as a denture base: conventional versus CAD-CAM resin-A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 128 (6), 1221-1229 (2022).

- Galante, R., Figueiredo-Pina, C. G., Serro, A. P. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 35 (6), 825-846 (2019).

- Alhallak, K. R., Nankali, A. 3D printing technologies for removable dentures manufacturing: A review of potentials and challenges. Eur J Prosthodont Restor Dent. 30 (1), 14-19 (2022).

- Dimitrova, M., et al. Comparison between conventional PMMA and 3D printed resins for denture bases: A narrative review. J Compos Sci. 6 (3), 87 (2022).

- Arora, O., et al. A comparative evaluation of physical properties of CAD/CAM complete denture resins-an in vitro study. BMC Oral Health. 24 (1), 65 (2024).

- Kraemer Fernandez, P., Unkovskiy, A., Benkendorff, V., Klink, A., Spintzyk, S. Surface characteristics of milled and 3D printed denture base materials following polishing and coating: An in-vitro. study. Materials (Basel). 13 (15), 3305 (2020).

- Echhpal, U. R., Shah, K. K., Ahmed, N. Effectiveness of denture cleansers on Candida albicans biofilm on conventionally fabricated, computer-aided design/computer-aided manufacturing-milled, and rapid-prototyped denture base resins: an in vitro study. Cureus. 16 (6), e63290 (2024).

- Bilhan, H., et al. The role of Candida albicans hyphae and Lactobacillus in denture-related stomatitis. Clin Oral Investig. 13 (4), 363-368 (2009).

- Dayan, C., Guven, M. C., Gencel, B., Bural, C. A comparison of the color stability of conventional and CAD/CAM polymethyl methacrylate denture base materials. Acta Stomatol Croat. 53 (2), 158-167 (2019).

- Alharbi, N., Alharbi, A., Osman, R. Stain susceptibility of 3D-printed nanohybrid composite restorative material and the efficacy of different stain removal techniques: An in vitro. study. Materials (Basel). 14 (19), 5621 (2021).

- akmak, G., et al. Effect of polishing and denture cleansers on the surface roughness of new-generation denture base materials and their color change after cleansing. J Prosthodont. 33 (8), 783-790 (2024).

- Kuhar, M., Funduk, N. Effects of polishing techniques on the surface roughness of acrylic denture base resins. J Prosthet Dent. 93 (1), 76-85 (2005).

- Gungor, H., Gundogdu, M., Yesil Duymus, Z. Investigation of the effect of different polishing techniques on the surface roughness of denture base and repair materials. J Prosthet Dent. 112 (5), 1271-1277 (2014).

- Alp, G., Johnston, W. M., Yilmaz, B. Optical properties and surface roughness of prepolymerized poly(methyl methacrylate) denture base materials. J Prosthet Dent. 121 (2), 347-352 (2019).

- Quirynen, M., Bollen, C. M. The influence of surface roughness and surface-free energy on supra- and subgingival plaque formation in man: A review of the literature. J Clin Periodontol. 22 (1), 1-14 (1995).

- Alfouzan, A. F., et al. Effect of aging and mechanical brushing on surface roughness of 3D printed denture resins: A profilometer and scanning electron microscopy analysis. Technol Health Care. 30 (1), 161-173 (2022).

- Quezada, M. M., Salgado, H., Correia, A., Fernandes, C., Fonseca, P. Investigation of the effect of the same polishing protocol on the surface roughness of denture base acrylic resins. Biomedicines. 10 (8), 1971 (2022).

- Onwubu, S. C., Mdluli, P. S. Comparative analysis of abrasive materials and polishing system on the surface roughness of heat-polymerized acrylic resins. Eur J Dent. 16 (3), 573-579 (2022).

- Koppaka, R., Shah, K. K., Ahmed, N., Echhpal, U. R. Evaluation of surface roughness of acrylic denture bases polished using Algishine, a novel polishing material: An in vitro study. Cureus. 16 (7), e63955 (2024).

- Demirkol, D., Tuğut, F. Comparison of the effect of the same polishing method on the surface roughness of conventional, CAD/CAM milling and 3D printing denture base materials. Cumhuriyet Dent J. 26 (3), 281-286 (2023).

- Freitas, R., et al. mechanical, and anti-biofilm formation properties of CAD-CAM milled or 3D printed denture base resins: in vitro analysis. J Prosthodont. 32 (S1), 38-44 (2023).

- Sasany, R., Jamjoon, F. Z., Kendirci, M. Y., Yilmaz, B. Effect of printing layer thickness on optical properties and surface roughness of 3D-printed resins: An in vitro study. Int J Prosthodont. 37 (7), 165-173 (2024).

- Li, P., Lambart, A. L., Stawarczyk, B., Reymus, M., Spintzyk, S. Postpolymerization of a 3D-printed denture base polymer: Impact of post-curing methods on surface characteristics, flexural. J Dent. 115, 103856 (2021).

- Xu, Y., Xepapadeas, A. B., Koos, B., Geis-Gerstorfer, J., Li, P., Spintzyk, S. Effect of post-rinsing time on the mechanical strength and cytotoxicity of a 3D-printed orthodontic splint material. Dent Mater. 37 (5), e314-e327 (2021).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten