Method Article

義歯ベース樹脂の表面粗さに及ぼす製造技術と研磨手順の影響

要約

この記事では、さまざまな製造方法(熱重合PMMA、CAD-CAM ミルド PMMA、3D プリント樹脂)と研磨技術(600、800、1000 グリットの炭化ケイ素研磨紙)が、総義歯に使用される樹脂基材の表面粗さ (Ra) に及ぼす影響を評価するためのプロトコルを紹介します。

要約

この研究は、さまざまな製造技術と研磨手順が、完全な義歯の製造に使用される樹脂ベースの材料の表面粗さ(Ra)に与える影響を評価することを目的としています。熱重合ポリメチルメタクリレート(PMMA)樹脂、CAD-CAMミルドPMMA樹脂、3Dプリント樹脂(n = 30)の3つの異なる樹脂材料から合計90個の試料を作製しました。各試験片の直径は10mm、高さは2mmでした。試験片の表面粗さ(Ra)値は、製造後に接触式プロファイラー(表面形状測定機)を使用して最初に決定されました。その後、試験片の各グループを流水で600グリット、800グリット、1000グリットの炭化ケイ素研磨紙で研磨しました。次に、表面粗さ(Ra)値の2回目の測定を行いました。データは、Kruskal-Wallis 検定、Mann-Whitney U 検定、Wilcoxon 符号順位検定、および対応のあるサンプルの t 検定 (p = 0.05) を使用して統計的に分析されました。琢磨プロセス前の表面粗さ(Ra)に関して、グループ間で統計的に有意な差が認められました(p < 0.001)。しかし、研磨工程後の粉砕PMMA母材と熱重合PMMA母材との間には、統計学的に有意な差は認められませんでした。3Dプリントされた試験片は、研磨プロセスによる表面粗さの最も顕著な改善を示しました。それにもかかわらず、それらの表面粗さは、琢磨前と琢磨後の両方で、他のサンプルと比較して統計的に有意に高いままでした(p < 0.001)。総義歯基材の作製法は、表面粗さに影響を与えることが観察された。3Dプリンティング法で作製した基材の表面粗さは、ミルド重合・熱重合PMMA樹脂で作製した基材に比べて、研磨前と研磨後の両方で高かった。

概要

無歯顎領域の修復は、解剖学的要因や経済的制約や全身性疾患などの患者関連条件によりインプラント支持固定プロテーゼが実行不可能な場合の重要な代替手段として機能する、部分的または完全な取り外し可能な義歯の使用によって最も一般的に達成されます1。これらの補綴物に使用される基材は、通常、ポリメチルメタクリレート(PMMA)を含む樹脂です。PMMAは、加工の容易さ、修理性、研磨性2で評価される費用対効果の高い材料です。また、良好な物理化学的特性と満足のいく審美的結果を示しています3。PMMA樹脂から取り外し可能な義歯を製造するために、流体樹脂の注入や圧縮成形や射出成形などの金型充填技術など、さまざまな製造方法が採用されています。

従来の方法の中で、最も一般的に使用される製造技術は、フラスコプレス法としても知られる圧縮成形です。これは、樹脂材料をフラスコ内の型に入れ、圧力下で押して型を充填し、目的の形状を実現するというものです。長年使用されてきたフラスコパックプレス方式には、塗布のしやすさや低コストなどのメリットがあります。ただし、手作業や実験室での時間のかかる手順、人為的ミスの影響を受けやすい、樹脂の混合および処理中に均一な構造を達成できないリスク、重合収縮など、特定の欠点もあります。しかし、CAD/CAM(Computer Aided Design Manufacturing)技術の出現により、フライス盤などのサブトラクティブ製造技術もその生産に採用されるようになりました4。研究によると、フライス加工技術を使用して製造された義歯基材は、従来の方法を使用して製造された材料よりも大きな曲げ強度と基材順応性を有することが示されています5,6。これらの改善は、フライス加工されたPMMAディスクの製造中に適用される圧力と温度レベルの上昇に起因する可能性があり、最終的にはボイド7,8,9の数を減らしたよりコンパクトな材料が得られます。

歯科におけるサブトラクティブマニュファクチャリングによって製造された材料の物理的特性に関する研究により、フィット感の向上、耐久性の向上、寸法安定性の向上など、多くの利点が明らかになりました5,10,11,12。それにもかかわらず、製粉中に大量の廃棄物が発生することや、このプロセス13に関連する高コストなど、かなりの欠点が特定されている。これらの課題に対処するために、従来の義歯ベースで観察された重合収縮に対処するために、積層造形法、特に3次元(3D)プリンティングが実行可能な代替手段として浮上しています。3Dプリントされた義歯ベース材料は、生産プロセスの合理化、寸法安定性の向上、材料廃棄物の最小化など、多くの利点を提供し、有望な代替製造方法として位置付けられています8,14,15。それにもかかわらず、3Dプリンティングによって製造された義歯ベースは、従来の技術またはフライス技術によって製造されたものと比較して、変色しやすいことを示す可能性があると仮定されています16。このような変色は、長期的な審美的魅力と患者の満足度に影響を与える可能性があり、3Dプリントされた義歯ベースに採用されている材料組成と表面処理についてさらに調査する必要があります。3Dプリントされた材料の変色の主な原因の1つは、本質的に粗い表面です。表面が粗い義歯ベースは、汚れや変色の影響を受けやすくなります。さらに、表面の粗さはバイオフィルムの蓄積を助長する環境を提供し、カンジダ・アルビカンスなどの微生物の付着を増加させます。この微生物の蓄積は、口腔衛生と全体的な健康の両方にとって危険であり、義歯基材17,18,19の表面平滑性を最適化することの重要性を強調しています。

3Dプリンティングで製造された義歯ベースで観察される表面粗さの増加は、従来の熱硬化またはフライス加工法を使用して製造されたものと比較して、製造プロセスの固有の特性に起因する可能性があります。3Dプリンティングは、各層が表面に微細な痕跡を残し、表面の凹凸の一因となる層ごとの製造技術に依存している14,17。この影響は、低解像度のプリンターでより顕著になり、表面の粗さ4をさらに悪化させます。さらに、3Dプリンティングで使用されるフォトポリマー樹脂は光誘起重合を受け、一部の領域では完全な重合を達成できず、表面の欠陥につながる可能性があります2,15。重合が不十分であったり、後処理が不十分であったりすると、この問題がさらに悪化する可能性があります3。さらに、フォトポリマー樹脂の性質とそれに伴う急速な重合反応は、材料の均質性に影響を与え、それによって表面の平滑性を損なう可能性があります5,13。対照的に、サブトラクティブフライス加工技術は、プレハブブロックから材料を除去し、フライス加工バーの精度と連続切削プロセス16,11により、より均一で滑らかな表面をもたらします。最後に、サンディングやポリッシングなど、3Dプリンティングに必要な後処理ステップは、常に適切な厳密さで実行されるとは限らず、表面の凹凸が残る8,10。これらの要因を総合すると、3Dプリントされた義歯ベースに関連する表面粗さの増加を説明しています。しかし、プリンタの解像度、材料の最適化、およびより効果的な後処理プロトコルの進歩は、これらの表面の欠陥を軽減するために有望です9。

3Dプリンティング技術は、特に曲面で顕著に見られる「階段状」現象などの課題も提示する可能性があります。この問題は、印刷された表面が滑らかさを欠き、代わりに滑らかな仕上げではなく層状の階段状の構造を示す場合に発生し、審美的に重要な領域で使用される材料の色安定性に悪影響を与える可能性がある20,21。義歯床の表面粗さを低減するために、さまざまな技術が提案されています。これらには、水サンドペーパーによる機械研磨、特殊な化学薬品の適用、および両方のアプローチの組み合わせが含まれます17,22,23,24。

取り外し可能な義歯ベースの特性を比較した多くの研究が存在するにもかかわらず、さまざまな製造方法間で、変色の原因となる主要な要因である表面粗さについての詳細な調査は不足しています。この研究の目的は、現代の義歯ベースの製造技術と機械的研磨手順が表面粗さに与える影響を評価することです。最初に検証すべき帰無仮説は、3Dプリンティング、フライス加工、または従来の方法によって製造された義歯基材の表面粗さに識別可能な違いはないというものです。2番目の帰無仮説は、機械的研磨は義歯基材の表面粗さに影響を与えないというものです。

プロトコル

使用した試薬、装置、ソフトウェアの詳細は、 資料表に記載されています。

1. サンプル調製

- 熱重合PMMAディスクの製作

- 高さ 2 mm、幅 10 mm の寸法のワックス モデルを作成します。高さ2mm、幅10mmの金属リングに溶融ワックスを注ぎ、冷まします。固まったら、リングから取り外して、2 mm x 10 mmのワックスモデルを取得します。

- 2つの部分からなるフラスコの下部に石膏を注ぎます。

- 準備したワックスモデルを石膏に入れ、半分が埋め込まれるようにします。フラスコの上部を石膏で満たす前に、分離液を塗布します( 材料の表を参照)。

注意: 石膏の2つの層がくっつかないようにしてください。 - フラスコの上部を閉じ、その上に石膏を注いでワックスモデルの上部を固定します。石膏が完全に固まったら、フラスコを加熱してワックスモデルを溶かし、型から取り出します。

注:ワックスの代わりに空洞が形成され、アクリル材料をこのスペースに注ぐことができます。 - 熱重合アクリルの液体と粉末を、粉末22.5gと液体10mLの割合で混合します。アクリルをフラスコ内の空洞に詰めます。

- アクリル素材を型に入れた後、フラスコを100°Cの沸騰水で45分間重合させます。

- 重合が完了したら、フラスコを開けてアクリルディスクを石膏から慎重に取り出します。アクリルディスクの石膏の残留物を蒸気できれいにし、蒸留水ですすいでください。

- CAD-CAMミルドポリメチルメタクリレート樹脂ディスクの製造

- 設計ソフトウェア( 材料の表を参照)を使用して、高さ2 mm、幅10 mmのディスクを設計します。

- 98.5 mm/25 mm CAD/CAMフライス盤PMMAディスクをミリングユニットにセットします。2 mm x 10 mmの設計をソフトウェアのディスクに配置し、フライス工具の隙間を4 mm確保します。

- 鋭利な超硬バーを使用して、アクリルディスクをブロックから分離します。アクリルディスクを蒸気で汚れから取り除き、蒸留水ですすいでください。

- 3Dプリントされたポリメチルメタクリレート樹脂ディスクの製造

- 設計ソフトウェアから高さ2mm、幅10mmのディスクデザインを標準テッセレーション言語(STL)形式でエクスポートし、3Dプリンターのソフトウェアにインポートします。

- サポート構造をディスク表面に45度の角度で配置します。取り外し可能な義歯に推奨される0.5mmの層の厚さを選択します。印刷速度を20〜30 mm / sに設定します。

- プリンターのカバーを開けます。入れ歯レジンをフル挿入します。プリンターのカバーを閉じます。

- 画面に表示されるビルド時間の 承認 ボタンを押します。画面に「ビルドエリアがクリアされていることを確認してください。今すぐ構築を開始しますか?」 [はい ]ボタンを押します。

注:3Dプリントが完了した後、プリントされた補綴物または歯科用部品は通常、半硬化します。この段階では、材料はまだ完全な機械的特性を達成しておらず、まだ柔らかい領域がある可能性があります。 - 二次硬化させる前に、ディスクをイソプロピルアルコール(IPA)で20分間洗浄し、余分なレジンを取り除き、より滑らかな仕上がりにします。

- ディスクを紫外線(UV)光源を使用する二次硬化ユニットに入れます。このデバイスは、特定の波長でUV光を放出し、30分以内に材料を均一に硬化させます。

注意: 硬化ユニットは通常、360度のUVライトを放出します。 - 作成したディスクを、鋭利な超硬バーを使用してプリントサポートから分離します。アクリルディスクを蒸気で汚れから取り除き、蒸留水ですすいでください。

2. 表面粗さの測定

注:研磨プロセスの前後の両方で、サンプルの表面粗さ測定を実行します。

- プロフィロメータのキャリブレーション

- 電源ボタンを押し続けると、デバイスの電源を入れます。メイン画面が表示されたら、スタートボタンを押します。

注意: スキャナーのヒントが開き、「Returning」というメッセージが表示されます。 - グレーの領域に触れずにキャリブレーションパネルを開き、テキストをユーザーに向けてスキャナーチップの下に配置します。

注意: スキャナーの先端を灰色のつや消し領域に置きます。 - コントロールパネルの メニュー/Enter ボタンを押して、キャリブレーションを開始します。 Calib Measurement オプションを選択し、 Start ボタンを押します。

注意: キャリブレーションが完了したら、赤いボタンを2回押して前のメニューに戻り、 青い ボタンを押してメインメニューを開きます。 - 表面粗さの読み出しの設定を、カットオフ値0.8mm、速度0.25mm/s、分解能0.01μmで0.5mmをカバーするように調整します。

- 電源ボタンを押し続けると、デバイスの電源を入れます。メイン画面が表示されたら、スタートボタンを押します。

- サンプルの表面粗さ測定

- サンプルをパネルに置き、その表面がスキャナーの先端に接触するようにします。

注意: 連絡が確立されていない場合は、画面に赤い警告が表示されます。接触が行われ、インジケーターが青色に変わらない限り、測定は行われません。 - スキャナーチップで表面スキャンが完了したら、画面に表示された数値データをExcelファイルに保存します。

注意: 各サンプルを3回測定し、値を記録します。測定が完了したら、画面が暗くなったら 電源 ボタンを押し続けてから 、スタート ボタンを1回押して、デバイスの電源を切ります。

- サンプルをパネルに置き、その表面がスキャナーの先端に接触するようにします。

3. 研磨手順

- 600グリットの炭化ケイ素研磨紙をグラインダー/ポリッシャーマシンに置きます。

- 機械の給水をオンにします。サンプルを回転する研磨紙に10秒間塗布し、測定面全体が接触することを確認します。

- 800 グリットと 1000 グリットの炭化ケイ素研磨紙で、サンプルごとに新しいシートを使用して、このプロセスを順番に繰り返します。アクリルディスクの残留物を蒸気で取り除き、蒸留水ですすいでください。

4. 統計解析

- 統計分析を実行します。

- Kruskal-Wallis 検定とペアワイズ Mann-Whitney U 検定 (Bonferroni 補正あり) を適用して、グループ間の有意差を判断します。

- 0.05未満の p値を統計的に有意な値と見なします。

結果

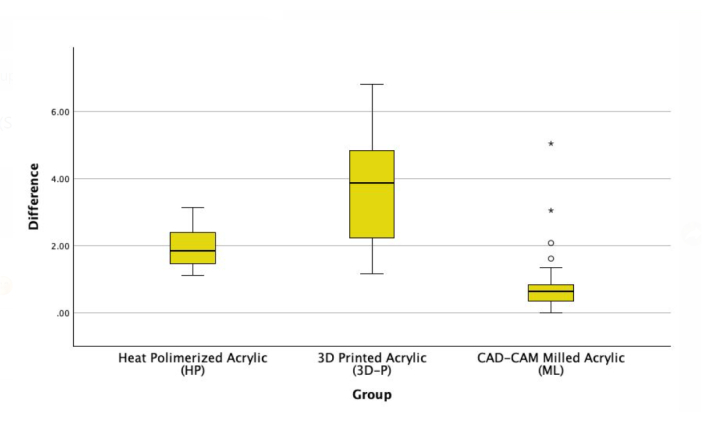

研磨手順の前に研究グループで表面粗さの値を測定したところ、HPグループで2.13(IQR 0.84)、3Dプリントグループで4.21(2.73)、MLグループで0.99(0.54)の値が得られました。機械研磨手順後、すべてのグループで表面粗さ値の減少が観察され、研磨後のSR値の測定では、HPグループで0.29(0.06)、3Dプリントグループで0.41(0.05)、MLグループで0.31(0.06)の結果が得られました。HPグループのサンプルは、研磨前のフライス加工されたグループと比較して表面粗さの値が大幅に高かったものの、MLグループのサンプルよりも研磨プロセスからより多くの恩恵を受け、研磨後の測定では同様のSR値が得られました(図1)。Kruskal-Wallis検定によって決定されたように、研磨プロセスの前後の両方で、グループ間で表面粗さに統計的に有意な差が見られました(表1)。ペアワイズ比較により、粉砕基と熱重合基の間の研磨後の表面粗さの値を除いて、すべての比較が統計的に有意であることが明らかになりました(表2)。

図1:試料の研磨前と研磨後の表面粗さの作製方法による差の分布。 ここでは、サンプルの研磨前と研磨後の表面粗さの違いの分布を、製造方法ごとにグループ化して示します。箱ひげ図は、琢磨前と琢磨後のサンプルの表面粗さ(Ra)の差を、熱重合(HP)、3Dプリント(3D)、フライス加工(ML)の製造プロセスごとに分類して示しています。3Dプリントされたグループは、表面粗さの最も顕著な変動と中央値の不一致を示していますが、フライス加工されたグループは、いくつかの外れ値が存在するにもかかわらず、最小の差を示しています。Kruskal-Wallis検定では、グループ間で有意差が明らかになりました(p < 0.001)。Dunnの検定による事後分析では、すべてのペアワイズ比較が統計的に有意であることが示され(p < 0.05)、3Dプリントされたグループは、熱重合グループと粉砕グループの両方と比較して有意に高い差を示しました。 この図の拡大版を表示するには、ここをクリックしてください。

| 熱重合 | 3Dプリント | CAD-CAMフライス加工 | p 値** | |

| 中央値(IQR*) | 中央値(IQR*) | 中央値(IQR*) | ||

| 以前は | 2.13 (0.84) | 4.26 (2.73) | 0.99 (0.54) | <0.001 |

| 後 | 0.29 (0.06) | 0.41 (0.05) | 0.31 (0.06) | <0.001 |

| 差 | 1.84 (0.98) | 3.86 (2.69) | 0.63 (0.54) | <0.001 |

表1:サンプルの研磨前と研磨後の表面粗さの作製方法別の分布。 この表は、研磨前後の各製造方法の表面粗さ(Ra)の中央値と四分位範囲(IQR)、および表面粗さの違いを示しています。琢磨前と琢磨後のグループ間で統計的に有意な粗さの差が観察され、Kruskal-Wallis検定(p < 0.001)で示されました。

| 以前は | 熱重合 | 3Dプリント | CAD-CAMフライス加工 |

| 熱重合 | - | 0.006 | 0.001 |

| 3Dプリント | - | - | 0.001 |

| CAD-CAMフライス加工 | - | - | - |

| 後 | |||

| 熱重合 | - | 0.000 | 1,000 |

| 3Dプリント | - | - | 0.000 |

| CAD-CAMフライス加工 | - | - | - |

| 差 | |||

| 熱重合 | - | 0.011 | 0.000 |

| 3Dプリント | - | - | 0.000 |

| CAD-CAMフライス加工 | - | - | - |

表2:表面粗さのペアワイズ比較の調整済み p値。 この表は、熱重合グループ、3Dプリントグループ、およびCAD-CAMミルグループ間のペアワイズ比較から調整された p値を示しています。研磨前後のグループ間で表面粗さに大きな違いが見られ、研磨後の測定では熱重合グループとCAD-CAMミルドグループの間でのみ有意差が観察されました。

ディスカッション

この研究では、総義歯の製造に使用される樹脂ベースの材料の表面粗さ(Ra)に対するさまざまな製造技術と研磨手順の影響を徹底的に評価しました。統計解析の結果、すべてのグループで表面粗さの値に大きな差があることが明らかになり、3Dプリンティング で 生成されたサンプルは、研磨前と研磨後の両方で最も高い粗さ値を示しました。機械的な研磨により、表面粗さの値を効果的に低減することができました。その結果、両方の帰無仮説が棄却されました。

研磨プロセスに先立ち、表面粗さの値は、すべての実験グループで以前の研究25,26,27で文書化されたように、0.2μmの閾値を超えることが観察されました。本研究で適用した研磨プロセス後、表面粗さの値は閾値を上回ったままであったが、初期測定と比較して閾値に近づいたと言える。この結果は、研磨が義歯基材の表面粗さを減少させることを示す先行研究の知見を裏付けるものである4,22,28,29。しかし、この閾値を超えると義歯口内炎や口腔カンジダ症などの病理学的状態が発症する可能性があるため、表面粗さの値が閾値を超えたという事実は重大な懸念事項です18,19。

Gungor et al.24が実施した研究では、アクリル基材の表面粗さに対する3つの異なる研磨方法の影響が調査されました。その結果、従来の実験室での研磨が最も効果的な方法であることが示されました。従来の実験室での研磨は、試料の表面を平滑化および研磨する目的で採用されている確立された技術です。このプロセスでは、粗い軽石、水、毛ブラシが使用されます。粗い軽石を使用すると、表面の凹凸の除去が容易になり、水と組み合わせると、軽度の研磨性ペーストが形成されます。この研究では、化学薬品を使用せずに、600、800、および1000グリットのサンドペーパーを使用したウェットサンディングを使用して、機械的研磨プロセスを実施しました。Koppakaらの研究では30、1000グリットのサンドペーパーのみで機械研磨を行い、「アルジシャイン」と呼ばれる軽石-アルギン酸混合物を使用した機械研磨と比較しました。その結果、機械研磨に用いられる材料が、表面の凹凸の減少に大きく影響していることが示されました。

機械研磨では、軽石などの化学材料以外にも、アクリル基材の表面粗さに影響を与える要因として、加工中に使用される湿ったサンドペーパーの粒度があります。Demirkolらが実施した研究では31、従来の3Dプリント法、およびミルド法を使用して製造された義歯基材の表面粗さが、すべて同じ研磨プロトコルにかけられ、サーモサイクルの前後に測定されました。研究者たちは、100、120、400、および600グリットの研磨紙とサンプルに軽石を使用して機械的な研磨プロセスを適用しました。彼らは、SRの最低値と最高値をそれぞれ0.24±0.06(CAD/CAMフライス加工、サーモサイクル前)と0.32±0.09(3Dプリント、サーモサイクル後)と報告しました。この研究と同様に、すべてのグループが閾値を超える表面粗さの値を示しました。彼らの研究で観察された高い表面粗さの値は、化学軽石を使用しているにもかかわらず、彼らが600グリットで機械的研磨プロセスを停止したという事実によって説明できるかもしれません。この結果は、両研究とも1000グリット以下のウェットサンディングによる機械研磨の使用によるものであり、ウェットサンディングによる機械研磨では完全に滑らかな表面を得るには不十分であることを示しています。

この研究では、すべての研磨手順が1人のオペレーターによって行われました。別の研究では、Onwubuら29 は、3人の異なるオペレーターによって機械的研磨を行った後の熱重合アクリル樹脂の表面粗さを評価しました。彼らの発見は、表面粗さの値と研磨を行うオペレーターとの間に明確な相関関係があることを示しました。研磨プロセスに対するオペレーターの影響を排除するために、Quezadaら28 は特別に設計された装置を採用し、これを「ガイド付き機械化研磨」と名付けました。前述の情報に照らして、この研究で単一のオペレーターによって行われる手動研磨プロセスは、オペレーターのばらつきが結果に影響を与える可能性があるため、潜在的な制限と見なされる可能性があると仮定できます。しかし、臨床現場では研磨が主に人間によって行われているため、本研究の成果は実際の臨床状況を反映している点で注目に値します。

研磨とは無関係に、製造方法が表面粗さに及ぼす影響の観点から研究結果を評価したところ、3Dプリント法を使用して製造されたサンプルに最も高い表面粗さ値が存在することがわかりました。この結果は、3Dプリンティング、CAD/CAMフライス加工、および2つの異なる熱重合アクリル樹脂の比較分析を行ったFreitasら32の調査結果と一致しています。さらに、3Dプリントされたサンプルの表面粗さの値は他のグループよりも高く、数値は臨床的に許容される閾値を超えていることが明らかになりました。同様に、Çakmak et al.4 による研究では、3D プリント樹脂、フライス加工樹脂、および従来の熱重合樹脂の 2 つの異なるブランドを比較した結果、研磨とは無関係に、3D プリントされたグループで最も高い表面粗さの値が観察されました。さらに、さまざまな3Dプリントされたグループは、異なる表面粗さの値を示しました。この研究の結果によると、研磨後に表面粗さの値の顕著な減少も明らかになりました。さらなる研究により、さまざまな樹脂の性能評価についてより詳細な分析が得られる可能性があります。

3Dプリンティング技術を使用して製造された完全な義歯ベースに関する研究の数が限られていることを考えると、この研究の結果は貴重な洞察を提供します。3Dプリンティングによって製造された基材の表面粗さは、層の厚さ、すすぎ時間、重合メカニズム、および樹脂加工方法などの要因によって影響を受ける可能性がある33,34,35。したがって、今後の研究では、より包括的な理解を得るために、さまざまな3Dプリンター、さまざまな樹脂、さまざまな二次硬化プロセス、およびさまざまな研磨方法の使用を比較する必要があります。

結論として、完全な義歯基材の製造方法は表面粗さに影響を与えます。3Dプリンティング法で作製した母材の表面粗さは、研磨前と研磨後の両方で、ミルドおよび熱重合PMMA樹脂で作製した材料と比較して高くなります。機械研磨は表面粗さを減らすための効果的な方法ですが、補助的な方法やツールで補うことができます。

開示事項

著者には、開示すべき利益相反はありません。

謝辞

AssistのAhmet Sinan Gunuc氏に心から感謝申し上げます。Idil Ozden教授とMustafa Enes Ozden博士は、データ収集と分析における貴重な支援に対して感謝の意を表します。この研究は著者によって資金提供されました。外部からの財政的支援は得られませんでした。

資料

| Name | Company | Catalog Number | Comments |

| 3-dimensionally printed resin | Dentabase, Asiga, Australia | https://www.asiga.com/materials-dental/ | complete denture material |

| Asiga Composer Software | Asiga, Australia | https://www.asiga.com/software-composer/ | 3D Printer software |

| CAD-CAM milled polymethyl methacrylate resin | M-PM Disc, Merz Dental, Germany | A2: SKU 1019085 | complete denture material |

| Curing unit | Lilivis, Huvitz, South Korea | https://www.medicalexpo.com/prod/huvitz/product-80194-1066733.html | 3D light curing |

| Exocad software | Align Technology, Germany | https://exocad.com/company/about-us/ | desing software |

| Grinder/Polisher machine | Buehler Inc, Phoenix Beta, Germany | polishing | |

| Milled Unit | Dentifa PRO2,IFA Machinery Design Engineering Services Industry and Trade Ltd. Co., Turkey | http://www.dentifa.com/ | Milling of the CAD-CAM milled polymethyl methacrylate resin discs |

| Polimerized polymethyl methacrylate resin | Probase, Ivoclar, Liechtenstein | https://www.ivoclar.com/en_us/products/removable-prosthetics/probase-hot-cold | complete denture material |

| Profilometer | Surftest SJ-210, Mitutoyo, Japan | 178-561-12A | surface roughness measurement |

| Separating agent | Ivoclar Vivadent Separating Fluid | https://www.ivoclar.com/en_li/products/removable-prosthetics/probase-hot-cold | separating agent |

| SPSS28 software | IBM Corp., Armork, NY,USA | https://www.ibm.com/spss | statistical analyses |

参考文献

- Budtz-Jörgensen, E. Restoration of the partially edentulous mouth--a comparison of overdentures, removable partial dentures, fixed partial dentures and implant treatment. J Dent. 24 (4), 237-244 (1996).

- Alqutaibi, A. Y., et al. Polymeric denture base materials: A review. Polymers (Basel). 15 (15), 3258 (2023).

- Zafar, M. S. Prosthodontic applications of polymethyl methacrylate (PMMA): An update. Polymers (Basel). 12 (10), 2299 (2020).

- Çakmak, G., et al. Surface roughness and stainability of CAD-CAM denture base materials after simulated brushing and coffee thermocycling). J Prosthet Dent. 132 (1), 260-266 (2024).

- Arslan, M., Murat, S., Alp, G., Zaimoglu, A. Evaluation of flexural strength and surface properties of prepolymerized CAD/CAM PMMA-based polymers used for digital 3D complete dentures. Int J Comput Dent. 21 (1), 31-40 (2018).

- Abualsaud, R., Gad, M. M. Flexural strength of CAD/CAM denture base materials: Systematic review and meta-analysis of in-vitro studies. J Int Soc Prev Community Dent. 12 (2), 160-170 (2022).

- Aguirre, B. C., Chen, J. H., Kontogiorgos, E. D., Murchison, D. F., Nagy, W. W. Flexural strength of denture base acrylic resins processed by conventional and CAD-CAM methods. J Prosthet Dent. 123 (4), 641-646 (2020).

- Goodacre, B. J., Goodacre, C. J. Additive manufacturing for complete denture fabrication: A narrative review. J Prosthodont. 31 (S1), 47-51 (2022).

- Oğuz, E., et al. Evaluation of denture base adaptation fabricated using conventional, subtractive, and additive technologies: A volumetric micro-computed tomography analysis. J Prosthodont. 30 (3), 257-263 (2021).

- Pacquet, W., Benoit, A., Hatège-Kimana, C., Wulfman, C. Mechanical properties of CAD/CAM denture base resins. Int J Prosthodont. 32 (1), 104-106 (2019).

- Al-Dwairi, Z. N., Tahboub, K. Y., Baba, N. Z., Goodacre, C. J. A comparison of the flexural and impact strengths and flexural modulus of CAD/CAM and conventional heat-cured polymethyl methacrylate (PMMA). J Prosthodont. 29 (4), 341-349 (2020).

- de Oliveira Limírio, J. P. J., et al. Mechanical properties of polymethyl methacrylate as a denture base: conventional versus CAD-CAM resin-A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 128 (6), 1221-1229 (2022).

- Galante, R., Figueiredo-Pina, C. G., Serro, A. P. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 35 (6), 825-846 (2019).

- Alhallak, K. R., Nankali, A. 3D printing technologies for removable dentures manufacturing: A review of potentials and challenges. Eur J Prosthodont Restor Dent. 30 (1), 14-19 (2022).

- Dimitrova, M., et al. Comparison between conventional PMMA and 3D printed resins for denture bases: A narrative review. J Compos Sci. 6 (3), 87 (2022).

- Arora, O., et al. A comparative evaluation of physical properties of CAD/CAM complete denture resins-an in vitro study. BMC Oral Health. 24 (1), 65 (2024).

- Kraemer Fernandez, P., Unkovskiy, A., Benkendorff, V., Klink, A., Spintzyk, S. Surface characteristics of milled and 3D printed denture base materials following polishing and coating: An in-vitro. study. Materials (Basel). 13 (15), 3305 (2020).

- Echhpal, U. R., Shah, K. K., Ahmed, N. Effectiveness of denture cleansers on Candida albicans biofilm on conventionally fabricated, computer-aided design/computer-aided manufacturing-milled, and rapid-prototyped denture base resins: an in vitro study. Cureus. 16 (6), e63290 (2024).

- Bilhan, H., et al. The role of Candida albicans hyphae and Lactobacillus in denture-related stomatitis. Clin Oral Investig. 13 (4), 363-368 (2009).

- Dayan, C., Guven, M. C., Gencel, B., Bural, C. A comparison of the color stability of conventional and CAD/CAM polymethyl methacrylate denture base materials. Acta Stomatol Croat. 53 (2), 158-167 (2019).

- Alharbi, N., Alharbi, A., Osman, R. Stain susceptibility of 3D-printed nanohybrid composite restorative material and the efficacy of different stain removal techniques: An in vitro. study. Materials (Basel). 14 (19), 5621 (2021).

- akmak, G., et al. Effect of polishing and denture cleansers on the surface roughness of new-generation denture base materials and their color change after cleansing. J Prosthodont. 33 (8), 783-790 (2024).

- Kuhar, M., Funduk, N. Effects of polishing techniques on the surface roughness of acrylic denture base resins. J Prosthet Dent. 93 (1), 76-85 (2005).

- Gungor, H., Gundogdu, M., Yesil Duymus, Z. Investigation of the effect of different polishing techniques on the surface roughness of denture base and repair materials. J Prosthet Dent. 112 (5), 1271-1277 (2014).

- Alp, G., Johnston, W. M., Yilmaz, B. Optical properties and surface roughness of prepolymerized poly(methyl methacrylate) denture base materials. J Prosthet Dent. 121 (2), 347-352 (2019).

- Quirynen, M., Bollen, C. M. The influence of surface roughness and surface-free energy on supra- and subgingival plaque formation in man: A review of the literature. J Clin Periodontol. 22 (1), 1-14 (1995).

- Alfouzan, A. F., et al. Effect of aging and mechanical brushing on surface roughness of 3D printed denture resins: A profilometer and scanning electron microscopy analysis. Technol Health Care. 30 (1), 161-173 (2022).

- Quezada, M. M., Salgado, H., Correia, A., Fernandes, C., Fonseca, P. Investigation of the effect of the same polishing protocol on the surface roughness of denture base acrylic resins. Biomedicines. 10 (8), 1971 (2022).

- Onwubu, S. C., Mdluli, P. S. Comparative analysis of abrasive materials and polishing system on the surface roughness of heat-polymerized acrylic resins. Eur J Dent. 16 (3), 573-579 (2022).

- Koppaka, R., Shah, K. K., Ahmed, N., Echhpal, U. R. Evaluation of surface roughness of acrylic denture bases polished using Algishine, a novel polishing material: An in vitro study. Cureus. 16 (7), e63955 (2024).

- Demirkol, D., Tuğut, F. Comparison of the effect of the same polishing method on the surface roughness of conventional, CAD/CAM milling and 3D printing denture base materials. Cumhuriyet Dent J. 26 (3), 281-286 (2023).

- Freitas, R., et al. mechanical, and anti-biofilm formation properties of CAD-CAM milled or 3D printed denture base resins: in vitro analysis. J Prosthodont. 32 (S1), 38-44 (2023).

- Sasany, R., Jamjoon, F. Z., Kendirci, M. Y., Yilmaz, B. Effect of printing layer thickness on optical properties and surface roughness of 3D-printed resins: An in vitro study. Int J Prosthodont. 37 (7), 165-173 (2024).

- Li, P., Lambart, A. L., Stawarczyk, B., Reymus, M., Spintzyk, S. Postpolymerization of a 3D-printed denture base polymer: Impact of post-curing methods on surface characteristics, flexural. J Dent. 115, 103856 (2021).

- Xu, Y., Xepapadeas, A. B., Koos, B., Geis-Gerstorfer, J., Li, P., Spintzyk, S. Effect of post-rinsing time on the mechanical strength and cytotoxicity of a 3D-printed orthodontic splint material. Dent Mater. 37 (5), e314-e327 (2021).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved