Flujo monofásico y bifásico en un reactor de lecho compacto

Visión general

Fuente: Kerry M. Dooley y Michael g. Benton, Departamento de ingeniería química, Universidad Estatal de Louisiana, Baton Rouge, LA

El objetivo de este experimento es determinar la magnitud de la mala distribución en reactores de lecho Empaquetado típico en monofásico y flujo de dos fases (gas-líquido) y evaluar los efectos de esta mala distribución de la caída de presión. Se introducen los conceptos de dispersión y distribución del tiempo de residencia mediante el uso de trazadores, y estos conceptos están relacionados con mala distribución física.

Canalización de un flujo monofásico puede ocurrir a lo largo de las paredes o por flujo preferencial a través de una porción más grande de la sección transversal de la cama. Canalización en flujo bifásico puede resultar de causas más complejas, y teorías de flujo bifásico simple rara vez predicen la presión cae en camas embaladas. Un objetivo de diseño es siempre minimizar el grado de canalización por encontrar los diámetros cama y partícula óptimos para los caudales de diseño y embalaje de una cama de una manera para minimizar el asentamiento. Siempre es importante cuantificar cuánta mala distribución podría ocurrir y sobre-diseño de la unidad para tener en cuenta para su ocurrencia.

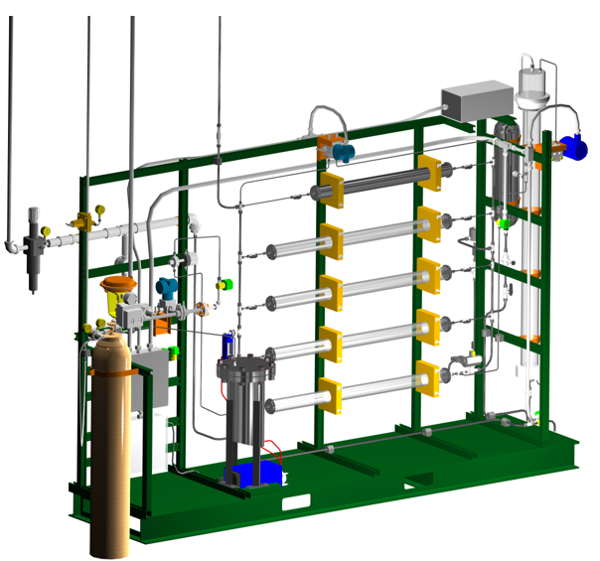

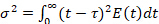

La caída de presión medidas permeámetro aparato, ΔP y la concentración de trazador (tinte) salida horizontales camas llenas de blindada de vidrio para agua, aire o flujo bifásico (figuras 1 y 2). El agua entra a través de una válvula de control y puede canalizarse a través de válvulas manuales en cualquiera de cinco camas (48" de largo, 3" de diámetro interior) con diverso tamaño de vidrio grano vertido empaques (al azar). La caída de presión se mide con un transmisor de presión. El flujo de agua es medido por un transmisor de presión diferencial (DP, orificio) y el flujo de aire por un medidor seco (similar a un medidor de gas casero). La muestra de tinte se inyecta aguas arriba por una válvula de muestreo automatizado. La concentración de salida del tinte de una cama se mide usando un espectrómetro UV-Vis. Las distribuciones de tiempo de residencia son calculadas a partir de las pruebas y en comparación con las predicciones de las teorías de la dispersión en camas embaladas. Flujo bifásico se estudiará en la cama 5, que contiene las partículas más grandes.

Figura 1: Diagrama de proceso e instrumentación del aparato.

Figura 2. Representación 3D del aparato. Cama #1 está en la parte superior, cama #5, en la parte inferior. La válvula de control de agua está a la izquierda (gorro rojo). El DP transmisor está en la parte superior central (azul).

Principios

Gas-líquido a contracorriente camas llenas verticales (columnas empacadas) se utilizan con frecuencia en procesos de separación como la destilación, absorción y stripping. 1 horizontales camas llenos tanto a menudo se utilizan como reactores o adsorción con un adsorbente o un catalizador sólido. En ambos casos (como separadores o reactores), el embalaje aumenta el área superficial de contacto líquido-vapor. 1 embalaje puede existir en dos formas: dumping embalaje, consisten en figuras geométricas al azar o simple de materiales tales como arcillas, metales u óxidos cerámicos, o embalaje estructurado de metálicos y plásticos, que consta de muy definido interconectados redes geométricas (generalmente acanalados metales o plásticos) que pueden reducir la presión en comparación con el embalaje más objeto de dumping. 1 sin embargo, ya sea horizontal o vertical, mala distribución (canalización) puede degradar el rendimiento del separador, reactor o adsorbente; a veces, varios tipos de distribuidores de flujo se pueden emplear para mitigar los efectos. 2 la monofásico de lecho empacado ΔP puede ser comparado con las predicciones de la ecuación de Ergun. 3

Trazadores son tintes que se inyectan instantáneamente en el flujo de aguas arriba, y cuya composición en función del tiempo se mide en el flujo aguas abajo de una cama. 4 las moléculas de marcador medible se supone que son característicos de todas las moléculas que componen el flujo de líquido. El volumen de trazador inyectado debe ser pequeño en relación con el volumen del sistema. Si perfecto flujo de enchufe (sin mezcla axial) se produce en un lecho empacado, el trazador inyectado al tiempo cero salir la cama en un tiempo más tarde como un punto. Para cualquier cama real, dispersará el palpador saliendo del reactor en concentraciones más bajas durante un largo periodo de tiempo. Si el flujo no es maldistributed, Gaussian Distribution (Normal), con el pico de la curva observada en el tiempo de residencia promedio se describirá el separarse. El rastreador extiende en el tiempo, peor es la mala distribución y por lo general los más pobres el proceso de separación o reacción.

La distribución del tiempo de residencia (RTD) describe la distribución de tiempos que las moléculas pueden pasar en la cama. Si M es la masa total de trazador inyectado en el sistema, Q el caudal volumétrico, y C(t) es la concentración del efluente, el balance de masa en el palpador es:

(1)

(1)

El lado izquierdo de la ecuación (1) representa la masa de trazador en, y la derecha representa la masa. E (t) es la salida de cama tiempo distribución de residencia (RTD), una distribución de probabilidad. Utilizando la ecuación 1 para la integral, E(t) puede ser calculada como:

(2)

(2)

E (t) DT es la fracción (probabilidad) de las moléculas en la corriente de salida del tiempo de residencia entre t y t + dt. Los términos E-curva y RTD son sinónimos. Para las camas llenas, el tiempo de residencia se relaciona con el volumen vacío (producto del volumen total del reactor V y porosidad) dividido por la tasa de flujo volumétrico, Q. El tiempo de residencia media,  , puede ser definido y relacionado con E(t)dt, la probabilidad de una molécula dada de entrar en la cama en t = 0 saldrá en t:

, puede ser definido y relacionado con E(t)dt, la probabilidad de una molécula dada de entrar en la cama en t = 0 saldrá en t:

(3)

(3)

Visto desde la ecuación 3, E(t) tiene unidades de tiempo inverso. A veces se traza la curva adimensional de E en lugar de la curva E. Este E-curva adimensional, E (t/ ), se obtiene multiplicando la curva de E por

), se obtiene multiplicando la curva de E por  . Su promedio es de 1. Otra buena forma de cuantificar la desviación del flujo del enchufe (la "dispersión") es calcular la varianza de la curva E (σ2) dividida por la media al cuadrado:

. Su promedio es de 1. Otra buena forma de cuantificar la desviación del flujo del enchufe (la "dispersión") es calcular la varianza de la curva E (σ2) dividida por la media al cuadrado:

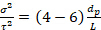

(4)

(4)

Esta cantidad debe ser invariante con respecto a la tasa de flujo para un lecho empacado, si no hay una mala distribución. La gama de valores debido a la difusión molecular sólo debe:

(5)

(5)

para Rep < 40, donde Rep es el número de Reynolds de partícula, dp el diámetro promedio de partícula L cama y longitud. Mayores valores de σ experimental2 que predicho por la ecuación 5 y desviaciones de la distribución gaussiana indican mala distribución del flujo, como lo hace un pico 'temprano' en el E (t)-curva, o una larga cola en la cima principal.

En algunos casos, la naturaleza y magnitud de la mala distribución pueden observarse visualmente. Esto es especialmente cierto en flujo bifásico. Existen dos modelos simples para flujo bifásico, el modelo homogéneo y el modelo estratificado. 3 , 5 flujo homogéneo, los supuestos básicos son la velocidad del gas real, U deG, velocidad de líquido real, UL y un promedio de velocidad de la mezcla de gas líquido, Utp son iguales:

UL = UG = Utp (6)

Entonces la densidad dos fases viene dado por G/Utp (G es la velocidad másica), y la media viscosidad bifásica, μtp, está dada por:

Μtp-1 μL-1 (1 - X) = μG-1 X (7)

donde X es la calidad (fracción de peso de vapor en una mezcla vapor-líquido) y μL, μG son las viscosidades de las respectivas fases de líquido y gas.

Para flujo estratificado, una vez la caída de presión, porosidad total y tanto flujo volumétrico se conocen las tasas, la fracción de volumen de gas en el activo (es decir, no estancada) flujo, α, puede ser computado estableciendo las ecuaciones de Ergun (o ecuaciones similares para ΔP) igualan para ambas fases. Se puede entonces predecir ΔP/L. No importa el tipo de flujo, ambas fases deben tener caídas de presión iguales porque están en paralelo. El balance de masa relaciona con la velocidad de dos fases las velocidades de fase real:

Utp = UL (1 - α) + UG (α) = G [(1 - X) / ρL + X / ρG] (8)

El efecto del paso del gas en el líquido es a reducir su área seccionada transversalmente eficaz y para proporcionar una interfaz casi cero-shear. El efecto del flujo de líquido en el gas es también reducir su área seccionada transversalmente eficaz. Por lo tanto, flujo bifásico real presión gotas normalmente exceda de ΔP calculado simplemente sobre la base de medición o cálculo de α y aplicando una ecuación de ΔP de lecho empacado (utilizando α en lugar de ε).

Procedimiento

1. puesta en marcha del aparato

El aparato es operado principalmente a través de la interfaz del sistema de control distribuido. Un Perm P & ID mismo aparece y apertura y cierre automático de válvulas es punto y haga clic en.

- Para establecer el flujo de agua a la cama #4 o #5, abra las válvulas de entrada y salida de la cama está probando y el solenoide de suministro de agua.

- Utilizar el controlador de flujo para iniciar el agua que fluye a través de la cama, levantando poco a poco. Buenos puntos de partida son 400 mL/min para la cama #4 y 500 mL/min para la cama #5. Supervisar la presión diferencial a través de las camas. Variar el flujo para cubrir toda la gama posible de la emisora de DP.

- Encienda el equipo del espectrómetro y establecer comunicación con la consola de control. Procedimientos del espectrómetro se detallan en el manual de instrucciones (SpectraSuite). Se proporcionará la calibración para los estándares de colorante fluorescente en el espectrómetro.

- Realizar una prueba de tracer en camas #4 y 5 con 50 ppm del tinte en agua desionizada como trazador, con un caudal promedio individual para cada cama.

- Inserte la sonda del espectrómetro en el punto de muestreo de la sonda (Fig. 1). En la interfaz de PERM, cambiar estado de válvula de inyección de "Correr" a "Carga."

- Inyectar el trazador con la jeringa en la válvula de la muestra. Cambiar el estado a "Correr".

- Limpiar el compartimiento de la inyección de la válvula de la muestra cambiando su condición de nuevo a "Cobrando", separar y cargar la jeringa con agua, luego inyectar por lo menos 100 mL de agua en la válvula. Cuando la muestra inyectada completamente ha salido de la cama (espectrómetro absorbancia vuelve a la línea de base), cambiar el estado de la válvula a "Correr" y deje que el agua atraviese la válvula 10-15 min a una velocidad de flujo alta antes de usarlo otra vez.

2. caída de presión de flujo bifásico de realizar experimentos

Asegúrese de que estén cerradas las válvulas de agua a las camas, están abiertas las válvulas de entrada y salida a la cama #5, la válvula de drenaje está abierta, y que se cierra la válvula manual para el aire a las camas.

- Abra lentamente el regulador de aire para establecer un flujo de aire (< 5 psig al principio). Abra la válvula manual para el aire a las camas.

- Sistema controlador de flujo de agua en el punto de ajuste deseado (700 mL/min) y la válvula manual. Ruta agua/aire al separador gas-líquido (ver válvulas en la figura 1).

- Confirmar que está saliendo agua para drenar. Cerrar la válvula al desagüe durante un período de tiempo para construir una cabeza de líquido en el separador gas-líquido. Esto resultará en mejor separación del aire y del agua.

- Ajustar el flujo de aire (normalmente < 2 SCFM) como deseado usando el regulador de presión y el medidor seco en la línea de salida de gas. Cierre la válvula de drenaje para periodos cortos de tiempo para obtener un flujo de gas correcta lectura en el medidor de prueba húmedo.

- Realizar el flujo bifásico presión gota (uso DP transmisor) experimentos utilizando cama #5, en múltiples tipos de aire. Tratar de cubrir el rango del transmisor de DP. Desconecte el medidor seco Si ves agua saliendo de la línea de salida de gas.

Resultados

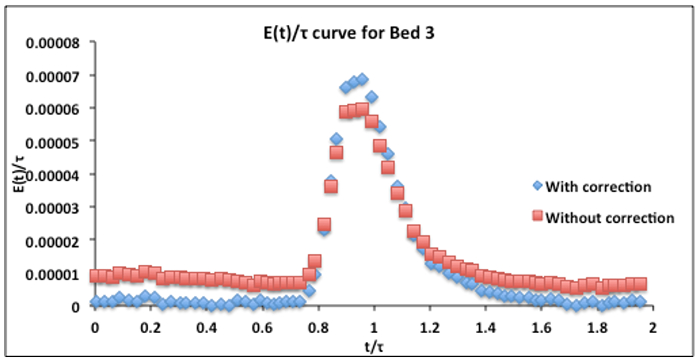

Obtener el RTDs (E-curvas, usando las ecuaciones 1 - 2) después restar una base adecuada (si es necesario) de las señales del espectrómetro. Un ejemplo de corrección de línea base para cama #3 (aquí no se usa) es en la figura 3. Usando las ecuaciones 1-3, calcular la porosidad promedio, masa de trazador, tiempo de residencia media, varianza y varianza dividido por la media cuadrada de la masa de trazador de RTDs. compara calculado con masa inyectada - si no precisión esperada dentro, examinar cómo la línea de base se determinó en las mediciones del espectrómetro (y tal vez determinar diferentemente). Examinar la varianza compara a la predicción de la teoría de la dispersión (ecuaciones 4 y 5); las desviaciones indican excesiva canalización.

Figura 3 . Cama #3 adimensional E IDT-curva (390 mL/min, 50 ppm trazador inyección) con y sin corrección de línea base. La calculada  de las ecuaciones 2 y 3 fue de 3,6 min. La corrección de la referencia fue hecha restando valores basales promedio dos, uno antes y otro después de la máxima. El uno antes de que se restó de todos los valores anteriores al máximo, el otro después de que se subtraced de todos los valores después de la máxima.

de las ecuaciones 2 y 3 fue de 3,6 min. La corrección de la referencia fue hecha restando valores basales promedio dos, uno antes y otro después de la máxima. El uno antes de que se restó de todos los valores anteriores al máximo, el otro después de que se subtraced de todos los valores después de la máxima.

Una vez que las porosidades de las camas (ecuación 3) se han encontrado, la ecuación de Ergun puede utilizarse para predecir la ΔP para los experimentos de flujo de agua. Primero se debe calcular el diámetro medio de partícula. Porque arrastra partículas se relaciona área de flujo, la ponderación del área de superficie (d2) suele ser la mejor manera de obtener el diámetro promedio para un rango de partículas. El diámetro promedio puede ser computado como sigue, obtención de los diámetros de partícula de la información en la lista de materiales (ω es la fracción de peso de partículas de diámetro d):

(9)

(9)

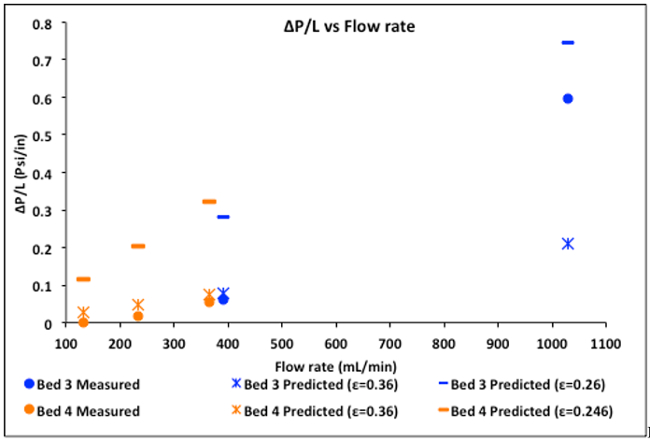

La porosidad calculada se puede utilizar para identificar la causa de las discrepancias entre predicho (por la ecuación de Ergun) y medida de ΔP. Por ejemplo, la mínima porosidad para esferas cerrar-embalado es 0.36. Es poco probable que cualquier ε verdadero de una cama entera es menor que 0.3. Previsto de ΔP >> real ΔP sugiere canalizar (cortocircuito) a lo largo de las paredes o en la parte superior de la cama cuando ocurre la solución. Tales fenómenos resultaría en una baja ε calculado a partir de la curva E, hacia la alta prevista ΔP. Este es el caso en la figura 4 para ambas camas #3 y 4. Nota que más esperaba que ε = 0.36 reproduce los resultados de la ecuación de Ergun excepto con un caudal muy alto donde un alto porcentaje del flujo fue a través de las regiones voidage baja. Esta canalización puede observarse realmente en el experimento.

Figura 4 . Experimental ΔP de en comparación con las predicciones de la ecuación de Ergun, ambos en ε = 0.36 y ε lo valores determinados de las curvas de E.

Previsto de ΔP << real ΔP sugiere canalizar únicamente a través de la mitad inferior de la cama, o la obstrucción parcial de la cama. Para estas camas, esto es improbable.

Para los flujos de dos fases, computar ΔP predicha por flujo homogéneo y las teorías de flujo estratificado utilizando ecuaciones 6-9. Para flujo estratificado, uno debe resolver la ecuación de Ergun y ecuación 9 simultáneamente para obtener α, ajuste de Ergun ΔP/L (líquido) = Ergun ΔP/L (gas). Entonces compara la computada vs Real ΔP y ver qué teoría se aplica mejor, o si en realidad se aplica cualquier teoría. Otros regímenes de flujo (p. ej., slug, niebla o no homogéneas flujos burbujeantes) son posibles, así como distorsiones de flujo importante debido a la canalización, que suele ser más frecuente en los flujos de dos fases.

Atraviesa dos fases cama #5, el ΔP calculado usando teoría del flujo homogéneo demostrar para ser mejor que aquellos que utilizan la teoría del flujo estratificado (tabla 1), aunque como se ve ni teoría se aplica exactamente. El alto real ΔP sugiere severa canalización en una cama horizontal durante el flujo de dos fases, el líquido está confinado a una pequeña porción de la superficie transversal. De hecho, las fracciones de volumen de gas estimadas por inspección visual parecía para ser al menos de 0.90. El líquido también se limitó a la región de la pared no de voidage inferior, que aumenta ΔP. Los resultados reflejan las limitaciones de los modelos reológicos más simples para flujo bifásico, y por ello mucho más sofisticados modelos de microrheological encuentran más uso hoy.

Tabla 1: Presión y volumen de Gas fracciones α cae en flujo bifásico, cama #5.

| Q agua | Q aire | Q aire | Α (estratificado) |

ΔDP (estratificado) PSI |

ΔDP (homogénea) PSI |

ΔDP (real) PSI |

| mL/min | ft3/min | mL/min | ||||

| 1100 | 1.62 | 45900 | 0.58 | 2.2 | 12 | 17 |

| 1100 | 1.26 | 35700 | 0.47 | 1.7 | 10 | 14 |

| 1100 | 1.11 | 31400 | 0.38 | 1.5 | 9.5 | 11 |

| 1100 | 0.930 | 26300 | 0.19 | 1.3 | 8.6 | 8 |

| 500 | 0.73 | 20700 | 0.58 | 0.66 | 3.4 | 12 |

| 500 | 0.50 | 14200 | 0.47 | 0.50 | 2.7 | 9 |

| 500 | 0.39 | 11000 | 0.38 | 0.40 | 2.7 | 6 |

| 500 | 0.16 | 4250 | 0.19 | 0.29 | 1.4 | 3 |

Aplicación y resumen

En este experimento el comportamiento del flujo real de horizontal lleno de camas, tanto en individual y dos fases de flujo, se contrapone a los modelos teóricos más simples para la caída de presión y dispersión (flujo en la dirección axial, la desviación del flujo del enchufe). Se ha demostrado la utilidad de pruebas de trazadores en sondeo para mala ("canalizando") en tales camas, y que incluso se ha demostrado que ciertos indicadores calculados a partir de los ensayos de tracer pueden dar una idea de la causa de la canalización. Estos cálculos utilizando el trazador pruebas, tales como informática E-curva, normalmente se conocen como "distribución del tiempo de residencia" teoría (RTD).

Canalización en flujo monofásico puede ocurrir a lo largo de las paredes o cualquier otra región de voidage baja, por ejemplo, si el asentamiento se produce en una cama horizontal. Canalización en flujo bifásico puede resultar de causas más complejas, y como simples teorías de flujo bifásico rara vez predicen la presión cae en camas embaladas. Canalización aumenta los costos de separación descendente o puede arruinar el producto. Una meta del diseño es siempre minimizar el grado de canalización por encontrar la óptima cama y diámetros de partícula para un Q determinado deseado y por una cama de embalaje de una manera para minimizar el asentamiento.

El método trazador de pruebas es una forma sencilla para cuantificar la IDT. Sin embargo, los marcadores suelen ser las mismas moléculas según lo utilizado en el proceso (aunque puede ser estrecha, si se utilizan los isótopos). Por lo tanto, las moléculas trazadoras pueden no comportarse en exactamente la misma manera como las moléculas de reactivo o adsorbato en la fase fluida. En particular, es importante que el trazador no por adsorción en las partículas sólidas, porque entonces no puede ser completamente característico de una molécula de líquido .

El tiempo de que cada molécula de un reactivo pasa dentro de un reactor químico es un factor determinante de la transformación macroscópica y selectividad para el producto deseado. La aparición de "zonas muertas" (regiones de flujo estancado) conducen a menudo a más pobres que la selectividad esperada si las conversiones no son afectados. Esta es una razón por qué es tan importante en el diseño del reactor teoría RTD. 4

También se utilizan trazadores por medio ambiente e ingenieros de petróleo para ayudar a caracterizar la estructura subsuperficial embalaje sólido. En estas aplicaciones, dos pozos son perforados cierta distancia entre sí; un trazador es inyectado en una sola y recuperado en el otro. Debido la tierra subsuelo es altamente heterogénea, que los perfiles de efluentes (E-curvas) son típicamente asimétrico, indicando la presencia de rutas de flujo preferencial. Esta información ayuda a caracterizar la estructura de los estratos del subsuelo, que es importante para la modelación de transporte de contaminantes y la recuperación de petróleo en las aguas subterráneas.

En ingeniería ambiental, el uso de trazadores de partición puede utilizarse para localizar y cuantificar los contaminantes orgánicos en estratos subsuperficiales. Se inyecta un trazador inerte para caracterizar la fase (acuosa) que fluye entre dos pozos. Luego se inyecta un trazador de particionamiento, repartir preferentemente en una fase de contaminante orgánico si existe. El trazador es lo suficientemente ligero que eventualmente se difundirán fuera de la fase orgánica. Este comportamiento se manifiesta como un retardo de tiempo en comparación con el trazador inerte, y comparación de estos dos puede utilizarse para deducir el volumen de fase orgánica estancado actualmente.

Flujos de dos fases son también comúnmente en plantas de energía, en no-reactor, no adsorbentes aplicaciones. Un ejemplo es hirviendo a transferencia de calor, el vapor en una caldera. También se encuentran en todas las columnas de destilación, amortiguadores y separadores, aunque en configuración vertical más que horizontal.

Lista de materiales

| Nombre | Empresa | Número de catálogo | Comentarios |

| Equipo | |||

| Cuentas de vidrio #3 – de cama | Grainger | malla de 25-40 (50%)

60-120 mesh (50%) |

Embalado en paralelo |

| Cuentas de vidrio #4 – de la cama y la explosión de arena | Grainger | 60-120 mesh (90%) - vidrio

80-120 mallas (6%) - vidrio 120-200 mesh (4%) - arena |

Mezclados entre sí |

| Cuentas de vidrio #5 – de cama | Grainger | malla de 5-10 | |

| Medidor seco | Cantante | Modelo 803 | |

| Espectrómetro de UV-Vis de fibra óptica | Ocean Optics | Modelo USB2000 | Incluye fuente de luz óptica de océano DT-1000 |

| Tubos de ensayo | VWR | 10 mL | Para la calibración |

| Reactivos | |||

| Colorante fluorescente amarillo/verde | Cole-Parmer | 0298-17 | Utiliza para hacer soluciones tracer |

Referencias

- Encyclopedia of Chemical Engineering Equipment." Distillation Columns. http://encyclopedia.che.engin.umich.edu/Pages/SeparationsChemical/DistillationColumns/DistillationColumns.html. Accessed 9/22/16.

- Encyclopedia of Chemical Engineering Equipment." Absorbers. http://encyclopedia.che.engin.umich.edu/Pages/SeparationsChemical/Absorbers/Absorbers.html. Accessed 9/22/16.

- Nevers, N., Fluid Mechanics for Chemical Engineers, 3rd Ed., McGraw-Hill, 2004, Ch. 11. A derivation can be found in: M.M. Denn, "Process Fluid Mechanics", Prentice-Hall, 1980, Ch. 4.

- Fogler, H.S., "Elements of Chemical Reaction Engineering", Prentice-Hall, 2006, Ch. 13.1-13.3 and 14.3-14.4 (dispersion models); Levenspiel, O., "Chemical Reaction Engineering", 3rd Ed., John Wiley, 1999, Ch. 11 and 13 (dispersion models); Missen, R.W., Mims, C.A., and Saville, B.A., "Introduction to Chemical Reaction Engineering and Kinetics", John Wiley, 1999, Ch. 19 and 20.1.

- Levy, S., "Two Phase Flow in Complex Systems", John Wiley, 1999, Ch. 3.

Tags

Saltar a...

Vídeos de esta colección:

Now Playing

Flujo monofásico y bifásico en un reactor de lecho compacto

Chemical Engineering

18.9K Vistas

Prueba de la eficiencia de transferencia de calor de un intercambiador de calor de tubos con aletas

Chemical Engineering

17.9K Vistas

Uso de una bandeja de secado para investigar la transferencia de calor convectiva y conductiva

Chemical Engineering

43.9K Vistas

Viscosidad de las soluciones de propilenglicol

Chemical Engineering

32.7K Vistas

Porosimetría de un polvo de alúmina de sílice

Chemical Engineering

9.6K Vistas

Demostración del modelo de ley de energía a través de extrusión

Chemical Engineering

10.0K Vistas

Amortiguador de gas

Chemical Engineering

36.6K Vistas

Equilibrio vapor-líquido

Chemical Engineering

88.7K Vistas

El efecto de la relación de reflujo en la eficiencia de destilación de bandeja

Chemical Engineering

77.6K Vistas

Eficiencia de la extracción líquido-líquido

Chemical Engineering

48.4K Vistas

Reactor de fase líquida: Inversión de sacarosa

Chemical Engineering

9.7K Vistas

Cristalización del ácido salicílico mediante modificación química

Chemical Engineering

24.2K Vistas

Cinética de la polimerización por adición de polidimetilsiloxano

Chemical Engineering

16.1K Vistas

Reactor catalítico: Hidrogenación de etileno

Chemical Engineering

30.4K Vistas

Spin y Chill

Chemical Engineering

7.4K Vistas

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados