Demonstration des Potenzgesetzmodells durch Extrusion

Überblick

Quelle: Kerry M. Dooley und Michael G. Benton, Department of Chemical Engineering, Louisiana Landesuniversität, Baton Rouge, LA

Polymerschmelzen werden oft in einfachen Formen oder "Extrudate", wie z. B. zylindrischen Pellets, flachen Platten oder Rohre, mit Hilfe eines Extruders gebildet. 1 Polyolefine zählen zu den häufigsten extrudierbaren Polymeren. Extrusion beinhaltet den Transport und schmelzen solide Feed, die manchmal mit nicht-polymerer Werkstoffe und der Druckaufbau und Transport von der Schmelze oder Mischung gemischt wird. Es gilt für thermoplastische Polymere, die verformen Wenn erhitzt und wieder ihren früheren "keine-Flow" Eigenschaften beim Abkühlen.

Mit einem einfachen Labor-Extruder, die Wirkung der Betriebsbedingungen auf Polymer-Ausgang und Druckabfall kann untersucht werden und die resultierenden Daten können korreliert mit dem "Power Law" Modell für Durchfluss von Polymer schmilzt und Lösungen. Dieses Modell dient, um den Prozess zu komplexeren Extruder zu skalieren. Die Beziehung zwischen Betriebsbedingungen und die Abweichungen vom theoretischen Verschiebung Verhalten ("Slippage") und Extrudat Form ("sterben Schwellen") kann ermittelt werden.

In diesem Experiment, eine typische thermoplastischen Polymer wird wie ein High-Density-Polyethylen (HDPE) Copolymer (von Ethylen + eine längere Kette Olefin) verwendet werden. Die Betriebstemperatur für die Matrize und Zonen hängen vom Material ab. Die Durchflussmenge kann durch wiegen die sterben-Ausgabe in regelmäßigen Abständen bestimmt werden. Alle anderen notwendigen Daten (Schneckendrehzahl, Temperaturen, Druck in die Matrize) können aus der Instrumententafel gelesen werden.

Grundsätze

Extruder gibt es in ein- und Doppelschneckenextruder Designs, mit mehr letztere häufig in der Industrie verwendet. Extrudierbaren Polymeren gehören, PVC, Polyethylen, Polypropylen, Olefin-Copolymere und ABS (Acrylnitril-Butadien-Styrol). Dünnere Formen, wie Filme oder dünne Wände (z.B., Milchflaschen) entstehen normalerweise durch Blasformen. Komplexe Formen, dicken, wie Karosserieteile, entstehen normalerweise durch Spritzgießen. Extruder sind jedoch weiterhin verwendet, das Polymer in der Spritzgussformen einzuspeisen.

Der Extruder (Abbildung 1) besteht aus einer zylindrischen Kammer (den "Lauf") mit resistiven Heizelemente und eine spiralförmige Schraube, der entlang der Mittellinie im Inneren rotiert. Die Schraubenkanäle (zwischen den Flügen) sind breit am Feeder Ende mischen und schmelzen zu fördern, aber ihre breiten verringern entlang der Länge, um einen Druckaufbau in den Würfel zu fördern. Die Flüge erhöhen auch in Höhe, so dass der Abstand zwischen Flug und Fass klein ist. Die Schraube dient zur stetigen Transport aus der Zuführung zu gewährleisten, für die Verringerung des Volumens zu ermöglichen, da die Pellets zu schmelzen, Druck aufbauen und die Schmelze durch die Matrize transportieren.

Abbildung 1. Schematische Darstellung der Extruder-Versammlung. TIC = Temperatur-Angabe Controller, PI = Druckanzeiger. Die Matrize ist zylindrisch, 12,5 mm lang und 2 mm Innendurchmesser.

Das Fließverhalten eines Polymers schmelzen ändert sich mit der Schergeschwindigkeit, Temperatur und Druck. Die flüssige Viskosität sinkt mit zunehmender Schergeschwindigkeit und Temperatur - es ist nicht Newtonschen. Diese Eigenschaft ("Viskoelastizität") ist wichtig in Bezug auf Verarbeitung und Design. 1,2

Das viskoelastische Verhalten von Polymerschmelzen, beschreibt das Potenzgesetz-Modell enthält zwei empirische konstanten, der Modul von Viskosität, mund der Index n. Der Parameter m ist eine starke Abhängigkeit von der Temperatur, während die Parameter n mit Temperatur variieren. Die Parameter können auch über große Entfernungen mit Scherrate variieren. Das Potenzgesetz-Modell für die Scherspannung (Fluss in Z-Richtung, Stress-Ausbreitung in Richtung R) in der Matrize ist:

(1)

(1)

Wann wird diese Gleichung für den Stress in Z-Richtung Gleichung der Bewegung, und nur das τRz Viskose Stress und Z Derivat beibehalten ersetzt (die linken Seite inertial Begriffe sind unerheblich für die meisten Polymer da fließt die Viskositäten so hoch sind), es ergibt sich eine gewöhnliche Differentialgleichung, die gelöst werden können, um zu erbringen:

(2)

(2)

wo ΔP ist der Druckverlust durch die Matrize und L und R sind die sterben Länge und Radius.

Verfahren

Für dieses Experiment wird eine typische thermoplastischen Copolymer (ExxonMobil Paxon BA50, Schmelzetemperatur ~ 204 ° C) von High-Density-Polyethylen (HDPE) plus eine längere Kette Olefin durch eine zylindrische Düse extrudiert werden.

(1) Initialisieren des Extruders

- Drehen Sie den Auspuff "ON" Wenn Sie bereit zum Hochfahren der Extruder sind.

- Trichter und Extruder mit Polymer-Pellets zu füllen.

- Stellen Sie sicher, dass der motor Schalter "OFF". "ON" schalten Sie den Hauptschalter.

- Stellen Sie die Temperatur sterben zwischen 220-250 ° C, die Zone 1 Temperatur 5-20 ° C oberhalb der Schmelztemperatur und die Temperatur der Zone 2 zwischen der Zone 1 und sterben Temperatur mit dem Up/down Tasten auf dem Bedienfeld.

- Nachdem die Temperaturen aller beheizten Zonen ihre Sollwerte erreicht haben, warten Sie mindestens 1 h das Polymer in den Extruder zu schmelzen. Dies nennt man die "Heat-Soak", und es ist regelmäßige wichtig, da jede solide links in der Schmelze einen übermäßig hohen Druck an der Düse, wodurch instationären Strömungen ausüben wird.

2. Betrieb des Extruders

- Schalten Sie den Motor "" mit beiden Schaltern.

- Stellen Sie die gewünschte Geschwindigkeit. Beginnen Sie mit niedriger Drehzahl und schrittweise Erhöhung der u/min als das Polymer verlässt die sterben, bis die gewünschte Geschwindigkeit erreicht ist. Ein Drehzahlbereich von 10-100 u/min wird empfohlen, aber das ist stark temperaturabhängig. Nicht mehr als 3.000 Psi sterben Druck unter keinen Umständen. Die Psi sollte < 2.500 Psi.

- Laufen Sie den Extruder für ~ 10 min nach erreichen der gewünschten Geschwindigkeit. Überprüfen Sie regelmäßig den Trichter um sicherzustellen, dass es Harz Pellets hat.

- Vor wiegen Sie eine Messung Pfanne für die Probenahme.

- Messen Sie den Durchfluss durch das Extrudat mit einer Schere ausschneiden und sammeln, was die Messung Pfanne aus der Düse bei gemessenen Zeitintervalle beendet wird. Die Matrize ist extrem heiß und sollte nicht ohne Schutzhandschuhe berührt werden.

- Wiegen Sie die Masse des Extrudats und Messen Sie den Durchmesser des Extrudats Bandes mit einem Mikrometer.

- Schalten Sie den Motor auf eine unterschiedliche Geschwindigkeit und warten Sie ~ 10 min, bevor Sie Daten sammeln.

- Wenn mehr als ein sterben Temperatur arbeitet, warten Sie 15 min nachdem die neue sterben Temperatur erreicht ist, bevor Sie Daten erfassen. Senken Sie die Geschwindigkeit zunächst, wenn Sie Die Temperatur erhöhen um verschwenden Polymer während des Übergangs zu vermeiden.

- Wiederholungsmessungen Sie Flow Rate für unterschiedliche Betriebsbedingungen.

3. Herunterfahren der Extruder

- Sammle alle gewünschte Daten ein und schalten Sie aus "" beide Extruder-motor-Schalter.

- Schalten Sie "Ausschalten".

Ergebnisse

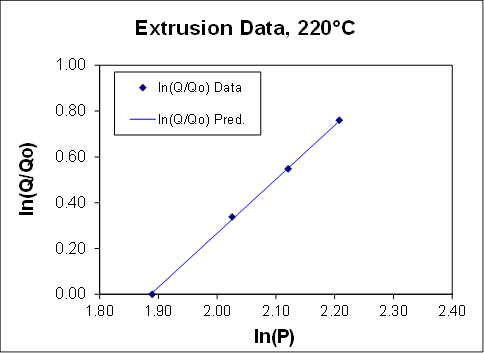

Die Q vs. ΔP Beziehung wurde mit dem Potenzgesetz-Modell errechnet, und Ir nimmt eine einfache Form für Strömung in einem Rohr der einfachen Geometrie, der in diesem Fall der Würfel ist. Aus den Fluss, Geschwindigkeit, und Temperaturmessungen, die Potenzgesetz-konstanten und andere Größen wurden wie Schere-Rate, Schubspannung und Grad der Abweichung berechnet. Repräsentative Daten und eine Anpassung an Gleichung 2 durch lineare Regression sind in Abbildung 2dargestellt. Die Daten umfasste folgende Bereiche: mass Flow = 11-28 g/min, Schergeschwindigkeit (an Wand) = 35-85 s-1, Viskosität (an Wand) = 760-460 Pa·s.

Abbildung 2 : Ergebnisse zeigt die Beziehung zwischen Druck (P) und Volumenstrom (Q).

Die lineare Regression passen war gut (R2 = 0,9996). Jedoch um Gleichung 2 Log Verhältnis Q, Q0 linearen Regression zuweisen (Q0 kann jeder Datenpunkt, aber die niedrigsten Q wurde hier verwendet) zurückgegangen war, die einen Maß an Freiheit verloren. Dies gilt nicht für nicht-lineare Regression, die angibt, dass die nicht-lineare Regression eine bessere Passform geben sollte. Potenzgesetz zeige- und Elastizitätsmodul der Viskosität wurden von der angezeigten Daten berechnet. Der Power Law Index (n) war entschlossen, 0,42 werden und der Modulus der Viskosität (m) war entschlossen, 2,2 x 10-2 MPa * sn.

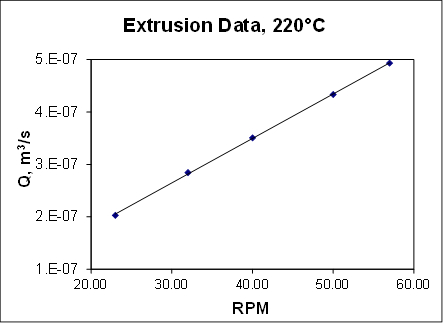

Durchflussmenge erschienen einige leichte Wirkung auf das sterben Dünung Verhältnis haben. Jedoch hatte erhöhen die Fließgeschwindigkeit keine Auswirkung auf Polymer Schlupf, zumindest für die Daten in Abbildung 3.

Abbildung 3 : Beziehung zwischen Volumenstrom (Q) und Drehzahl in u/min.

Anwendung und Zusammenfassung

Polymer Extrusion beginnt durch Schmelzen Polymer-Harzen, die den Extruder durch den Trichter eingeben. Der Ablauf des geschmolzenen Polymeren hängt die Viskosität (Verhältnis der Scherbelastung Rate Scherung) Verhalten des Stoffes. Das Polymer lässt durch die Matrize und ist so geformt, gewünschten Abmessungen. Die Strömung des Polymers wird voraussichtlich das Potenzgesetz-Modell folgen.

In diesem Experiment, die Mechanik des Modells Potenzgesetz wurden einschließlich der Verwendung in Verbindung mit der Z-Richtung Bewegungsgleichung zu analysieren, den Fluss von einer nicht-Newtonschen Flüssigkeit, und wie stark die Ströme und Viskositäten in Erwiderung auf Schneckendrehzahl und T ändern beobachtet. Viskoelastischen Flüssigkeiten haben einen Potenzgesetz Index < 1 während für Newtonsche Fluide, der Index 1 ist. Dies zeigt, dass die Geschwindigkeit erhöht, verringert sich die Viskosität und weniger Kraft/Masse ist erforderlich für die Schmelze fließen.

Extrusion ist ein primären Prozess für die Erstellung von vielen Arten von Rohrleitungen und Schläuche, Folien, Draht, Isolierung, Beschichtungen und andere Kunststoff-Produkte. 1 extrudierbaren Produkten zählen Polyvinylchlorid (PVC), allgemein verwendet für Rohrleitungen, Polyethylen und seine Copolymere, die häufig für Verpackungen, Polypropylen, ABS, POM und Acrylfarben verwendet. 1

Extrusion ist ein effizientes Verfahren zur Umwandlung von Polymeren in einfachen Formen. Allerdings funktionieren viele Extruder auch um nicht-polymerer Werkstoffe mit Polymeren zu mischen. Die spiralförmige Strömung durch die Flüge fördert effektive Mischung. Solche nicht-polymerer Additive enthalten Weichmacher (flüchtige organische Verbindungen verwendet, um die Viskosität zu senken und machen das Produkt duktileren), Antioxidantien und Flame Retardants. Auch anorganische Füllstoffe wie Kohlebürsten, Tone und Talkum können hinzugefügt werden, in Grenzen (weil sie nicht schmelzen). Füllstoffe ändern die mechanischen Eigenschaften des Endproduktes, oft Vermittlung mehr Widerstandskraft.

Anderen Extrusionsverfahren wie geblasen Folienextrusion und übermäßig Brandschutzanstriche Extrusion, können einzigartige Produkte zu schaffen, aber sie sind mehr für eine begrenzte Auswahl von Produkten spezialisiert. Eine wichtige Verwendung für Extruder ist, die Produkte an Schlag oder Injektion zerfällt zu verfüttern. Spritzguss macht eine Vielzahl von komplexen Produkten von Körper und unter der Motorhaube Autoteile bis hin zu Spielzeug, Zahnräder. Über Ummantelung Extrusion wird verwendet, um elektrische Leitungen, beschichten, während Schlauch Extrusion (Ringdüse) Industrie- und Wohnbauten Rohrleitungen erstellt. Kunststoffplatten werden durch Strömung durch eine Matrize erstellt, die einen Kleiderbügel ähnelt. 1

Extruder werden auch häufig in der Lebensmittelindustrie verwendet. Produkte wie Nudeln, Brot und Getreide werden in großen Mengen extrudiert. Stärken sind am häufigsten in der Lebensmittel-Extrusion aufgrund ihrer Feuchtigkeit Inhalt und Viskosität Profil verarbeitet. Der Prozess des Schmelzens in Kunststoffumspritzung wird der Prozess des Kochens in der Lebensmittelproduktion. Andere Nahrungsmittel erstellt durch Extrusion sind Süßigkeiten, Cookie-Teig und Tiernahrung.

Materialliste

| Name | Unternehmen | Katalog-Nummer | Kommentare |

| Ausrüstung | |||

| Single-Screw Extruder | SIESCOR | 3/4" Durchmesser Schraube, L/D-Verhältnis = 20 | |

| PE-LLD | Dow | LLD2 | Alternative Polymer, BA50, Schmelztemperatur = 191 °C, s.g. = 0.930 |

| HDPE-Copolymer | ExxonMobil | Paxon BA50 | Schmelztemperatur = 204 °C, s.g. = 0.949 |

| ¼ -HP-DC-Motor | MINARIK | Einfacher Untersetzung Schneckengetriebe Reduzierstück, Verhältnis 31:1 |

Referenzen

- Principles of Polymer Processing, Z. Tadmor and C.G. Gogos, Wiley Intersicence, Hoboken, 2006 (Ch. 3, 4, 6, 9-10); Analyzing and Troubleshooting Single Screw Extruders, G. Campbell and M.A. Spalding, Carl Hanser, Munich, 2013 (Ch. 1, 3, A3).

- Transport Phenomena by R.B. Bird, W.E. Stewart, and E.N. Lightfoot, John Wiley, New York, 1960 (Ch. 2-3) and Process Fluid Mechanics by M.M. Denn, Prentice-Hall, Englewood Cliffs, 1980 (Ch. 2, 8, 19)

Tags

pringen zu...

Videos aus dieser Sammlung:

Now Playing

Demonstration des Potenzgesetzmodells durch Extrusion

Chemical Engineering

10.0K Ansichten

Prüfung der Wärmeübertragungseffizienz eines Rippenrohrwärmetauschers

Chemical Engineering

17.9K Ansichten

Ein Tablett mit Trockner, leitfähige und konvektive Wärmeübertragung zu untersuchen

Chemical Engineering

43.9K Ansichten

Viskosität von Propylenglykol-Lösungen

Chemical Engineering

32.6K Ansichten

Porosimetrie eines Aluminiumsilikatpulvers

Chemical Engineering

9.6K Ansichten

Gas-Absorber

Chemical Engineering

36.5K Ansichten

Dampf-Flüssigkeits-Gleichgewicht

Chemical Engineering

88.3K Ansichten

Der Einfluss des Rückflussverhältnisses auf die Effizienz der Tray-Destillation

Chemical Engineering

77.6K Ansichten

Effizienz der Flüssig-Flüssig-Extraktion

Chemical Engineering

48.4K Ansichten

Flüssigphasenreaktor: Inversion von Saccharose

Chemical Engineering

9.6K Ansichten

Kristallisation von Salicylsäure durch chemische Modifikation

Chemical Engineering

24.2K Ansichten

Einphasen- und Zweiphasenströmung in einem Festbettreaktor

Chemical Engineering

18.9K Ansichten

Kinetik der Additionspolymerisation zu Polydimethylsiloxan

Chemical Engineering

16.1K Ansichten

Katalytischer Reaktor: Hydrierung von Ethylen

Chemical Engineering

30.3K Ansichten

Spin und Chill

Chemical Engineering

7.3K Ansichten

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten