Demostración del modelo de ley de energía a través de extrusión

Visión general

Fuente: Kerry M. Dooley y Michael g. Benton, Departamento de ingeniería química, Universidad Estatal de Louisiana, Baton Rouge, LA

Polímero se funde se forma a menudo en formas simples o "extrudidos", tales como pelotillas cilíndricas, hojas planas o con una extrusora de tubos. 1 poliolefinas son los polímeros más comunes de la extrusión. Extrusión implica transporte y alimento sólido, que a veces se mezcla con materiales no poliméricos y la acumulación de la presión y el transporte de la fusión o mezcla de fusión. Se aplica a polímeros termoplásticos, que se deforman al calentarse y reanudar sus anteriores propiedades de "no flujo" cuando haya enfriado.

Usando un extrusor de laboratorio simple, el efecto de condiciones en polímero de salida y caída de presión puede ser examinada y pueden correlacionarse los datos obtenidos usando la "Ley de potencia" modelo de flujo de polímero se funde y soluciones. Este modelo se utiliza para escalar el proceso a extrusoras más complejos. Se puede determinar la relación entre condiciones de operación y las desviaciones de comportamiento de Dislocación teórica ("deslizamiento") y la forma de extrusión "(inflamación del dado del).

En este experimento, un polímero termoplástico típico, se utilizará como un polietileno de alta densidad (HDPE) copolímero (de etileno + una olefina de cadena más larga). La temperatura de funcionamiento para la matriz y zonas dependen del material. La tasa de flujo puede determinarse pesando la salida dado intervalos de tiempo. Todos los demás datos necesarios (velocidad del tornillo, las temperaturas de la zona, presión en el dado) pueden leerse desde el panel de instrumentos.

Principios

Estiradores existen diseños único y doble, siendo el último más comúnmente utilizado en la industria. Extrusión polímeros incluyen PVC, polietileno, polipropileno, copolímeros de olefinas y ABS (acrilonitrilo-butadieno-estireno). Formas más finas, tales como películas o paredes delgadas (p. ej., botellas de leche) están normalmente formados por soplado. Complejas formas gruesas, tales como piezas de carrocería, normalmente están formados por moldeo por inyección. Sin embargo, extrusoras todavía se utilizan para alimentar el polímero en los moldes de inyección.

El extrusor (Figura 1) está compuesto por una cámara cilíndrica (el "barril") con elementos de calefacción resistiva y un tornillo helicoidal que gira a lo largo de la línea central dentro. Canales del tornillo (entre vuelos) son anchos en el extremo del alimentador para promover la mezcla y fusión pero sus anchos disminuyen a lo largo de la longitud, para promover el aumento de presión en el dado. Los vuelos también aumentan de altura tal que la separación entre el vuelo y el barril es pequeña. El tornillo está diseñado para garantizar el transporte constante de la alimentación, permiten la reducción en el volumen como las pelotillas del derretimiento, acumulan presión y el derretimiento a través de la matriz de transporte.

Figura 1. Esquema de la Asamblea de la extrusora. TIC = regulador de temperatura indicando, PI = indicador de presión. El troquel es cilíndrico, 12.5 mm de largo por 2 mm de diámetro interior.

El comportamiento del flujo de un polímero derretimiento cambios con tarifa del esquileo, la temperatura y presión. La viscosidad del fluido disminuye con la creciente tasa de corte y temperatura - no es newtoniano. Esta propiedad ("viscoelasticidad") es importante en términos de proceso y diseño. 1, 2

El comportamiento viscoelástico de los derretimientos del polímero es descrito por el modelo ley de potencia, que contiene el módulo de viscosidad, my el índice n, dos constantes empíricas. El parámetro m es una función fuerte de la temperatura, mientras que el parámetro n puede variar con la temperatura. Los parámetros pueden variar también con la tarifa del esquileo sobre gamas grandes. El modelo ley de potencia para la tensión de esquileo (flujo en la dirección z, la propagación de la tensión en la dirección de r) de la matriz es:

(1)

(1)

Cuando esta ecuación para la tensión se sustituye en la ecuación z-dirección del movimiento y sólo el τrz viscoso z-presión y estrés derivado conservado (los términos inerciales del lado izquierdo son insignificantes para la mayoría del polímero fluye debido a la viscosidad son tan altos), se da una ecuación diferencial ordinaria que pueden ser resueltos para obtener:

(2)

(2)

donde ΔP es la caída de presión a través de la matriz, y L y R la longitud de la matriz y radio, respectivamente.

Procedimiento

Para este experimento, un típico Copolímero termoplástico (ExxonMobil Paxon BA50, temperatura de fusión ~ 204 ° C) de polietileno de alta densidad (HDPE) y una olefina de cadena más larga se se saca a través de un troquel cilíndrico.

1. inicializar la extrusora

- Gire el tubo de escape "ON" cuando estés listo para encender la extrusora.

- Llene la tolva y la extrusora con pellets de polímero.

- Asegúrese que el interruptor del motor esté "OFF". Luego gire el interruptor principal "ON".

- Fijar la temperatura mueren entre 220-250 º C, la temperatura de la zona 1 5-20 ° C por encima de la temperatura de fusión y la temperatura de la zona 2 entre la temperatura de la zona 1 y la temperatura del dado utilizando hasta/abajo las teclas en el panel.

- Después de que las temperaturas de las zonas calentadas alcancen sus puntos de ajuste, espere un mínimo de 1 h para fundir el polímero en el extrusor. Esto se llama el "baño de calor", y es critcally importante porque cualquier izquierda sólida en el derretimiento ejercerá una presión excesivamente alta en el dado, resultando en flujos inestables.

2. funcionamiento de la extrusora

- Prender el motor "" usando ambos interruptores.

- Seleccione la velocidad deseada. Con un RPM baja y aumente gradualmente la RPM como el polímero sale el dado, hasta que se alcance la velocidad deseada. Se recomienda un rango de velocidades de 10-100 RPM, pero esto es altamente dependiente de la temperatura. No exceda de 3.000 psi de presión de morir bajo ninguna circunstancia. La psi debe ser < 2.500 psi.

- Ejecute la extrusora para ~ 10 min después de alcanzar la velocidad deseada. Revise periódicamente la tolva para asegurarse de que tiene pellets de resina.

- Pre-pesar un recipiente medición para recogida de muestras.

- Medir el caudal por la extrusión de corte con las tijeras y que recoge lo que sale de la matriz durante intervalos de tiempo medidos en la bandeja de medición. La matriz es extremadamente caliente y no debe ser tocada sin guantes.

- Pesar la masa de la extrusión y mida el diámetro de la cinta de carrete con un micrómetro.

- Cambiar el motor a una velocidad diferente y esperar aproximadamente 10 min antes de recopilar datos.

- Si trabaja en más de una temperatura del dado, espere 15 minutos después de alcanza la temperatura mueren antes de recopilar datos. Reducir la velocidad al principio si subes la temperatura del dado para evitar desgaste del polímero durante la transición.

- Repita las mediciones de tasa de flujo para diferentes condiciones de operación.

3. cierre de la extrusora

- Después de recoger todos los datos deseados, apagar "" ambos interruptores motor de la extrusora.

- Girar "el interruptor principal OFF".

Resultados

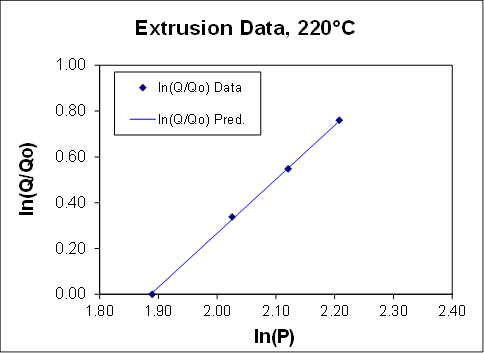

Q vs la relación ΔP se calculó utilizando el modelo ley de potencia, y lleva a ir en una forma simple para el flujo en un conducto de geometría simple, que en este caso es la matriz. Con el flujo, velocidad y las mediciones de temperatura, las constantes de la ley de potencia y otras cantidades, tales como corte frecuencia, tensión de esquileo y grado de deslizamiento se calculan. En la figura 2se muestran datos representativos y un ajuste a 2 de la ecuación por regresión lineal. Los datos abarcó los siguientes rangos: flujo de masa = 11-28 g/min, tarifa del esquileo (en pared) = 35-85 s-1, viscosidad (en pared) = 760 460 Pa·s.

Figura 2 : Resultados que representa la relación entre el caudal (Q) y presión (P).

La regresión lineal ajuste fue buena (R2 = 0.9996). Sin embargo, para aplicar la regresión lineal a la ecuación 2 la relación de registro de Q a Q0 (Q0 puede ser cualquier punto de datos, pero la Q más bajo fue utilizada aquí) fue regresado, que perdió un grado de libertad. No es el caso de regresión no lineal, lo que indica que la regresión no lineal debe dar un mejor ajuste. Se calcularon el índice de la ley de potencia y el módulo de viscosidad de los datos. Se determinó el índice de la ley de potencia (n) a 0.42 y el módulo de la viscosidad (m) se determinó que era 2.2 x 10-2 MPa * sn.

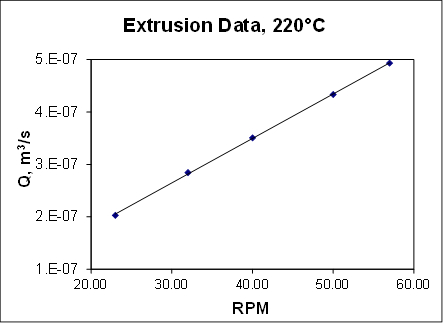

Tasa de flujo parece tener algún efecto leve sobre la relación entre inflamación de morir. Sin embargo, aumentando la tasa de flujo no tuvo efecto de deslizamiento de polímero, por lo menos para los datos en la figura 3.

Figura 3 : Relación entre el caudal volumétrico (Q) y velocidad en RPM.

Aplicación y resumen

Extrusión de polímero comienza por la fusión de resinas poliméricas que ingrese a la extrusora a través de la tolva. El flujo del polímero fundido depende de la viscosidad (relación de esfuerzo cortante a velocidad de cizalla) comportamiento de la sustancia. El polímero sale a través de la matriz y se forma a las dimensiones deseadas. Se espera que el flujo de polímero siguen el modelo ley de potencia.

En este experimento, la mecánica del modelo ley de potencia, incluyendo cómo se utiliza en conjunción con la ecuación z-dirección del movimiento para analizar el flujo de un fluido no-newtoniano, y la gran los flujos y viscosidades cambian en respuesta a la velocidad del tornillo y T fueron observado. Fluidos viscoelásticos tienen un índice de la ley de potencia < 1 mientras que para fluidos newtonianos, el índice es 1. Esto indica la velocidad aumenta, la viscosidad disminuye y menos energía/masa se requiere para el derretimiento a fluir.

Extrusión es un proceso primario para crear muchos tipos de tuberías y tubos, películas, alambre de aislamiento, revestimientos y otros productos de plástico. 1 productos de extrusión incluyen cloruro de polivinilo (PVC), de uso general para tuberías de polietileno y sus copolímeros, que a menudo se utilizan para empaques, polipropileno, ABS, acetales y acrílicos. 1

Extrusión es un proceso eficiente de transformación de polímeros en formas simples. Sin embargo, muchos extrusoras funcionan también para mezclar materiales no poliméricos con polímeros. El flujo helicoidal a través de los vuelos promueve la mezcla eficiente. Dichos aditivos no poliméricas incluyen plastificantes (compuestos orgánicos utilizados para bajar la viscosidad y hacer el producto más dúctil), antioxidantes y llama retardantes. Cargas inorgánicas incluso como carbones, arcilla y talco se pueden agregar, dentro de los límites (porque no se funden). Rellenos de modifican las propiedades mecánicas del producto final, a menudo impartir más dureza.

Otros procesos de extrusión, extrusión de film soplado y extrusión demasiado jacketing, pueden crear productos únicos, pero están más especializados para una gama limitada de productos. Un uso dominante para extrusoras es alimentar los productos a los moldeadores de soplado o inyección. Moldeo por inyección permite una amplia variedad de productos complejos que van desde piezas de cuerpo y situada debajo del capó del coche hasta juguetes para engranajes. Sobre-revestimiento de extrusión es utilizado para recubrir cables eléctricos, y extrusión tubería (die anular) tubería industrial y residencial. Láminas de plástico son creados por el flujo a través de un dado que tiene un aspecto similar a una percha. 1

Extrusoras se utilizan también con frecuencia en procesamiento de alimentos. Se sacan productos como pasta, pan y cereales en grandes cantidades. Almidones son procesados más comúnmente en la extrusión de alimentos debido a su perfil de viscosidad y contenido de humedad. El proceso de fusión en plástico de la protuberancia se convierte en el proceso de cocción en la producción de alimentos. Otros productos alimenticios creados a través de extrusión son dulces, masa de galletas y alimentos de animal doméstico.

Lista de materiales

| Nombre | Empresa | Número de catálogo | Comentarios |

| Equipo | |||

| Estirador de solo tornillo | SIESCOR | tornillo de diámetro 3/4" , relación L/D = 20 | |

| LLDPE | Dow | LLD2 | Polímero alternativo a BA50, temperatura de fusión = 191 °C, densidad = 0.930 |

| Copolímero de polietileno de alta densidad | ExxonMobil | Paxon BA50 | Temperatura de fusión = 204 °C, densidad = 0.949 |

| ¼ HP DC Motor | MINARIK | Sola reducción Reductor Sinfin, 31: 1 cociente |

Referencias

- Principles of Polymer Processing, Z. Tadmor and C.G. Gogos, Wiley Intersicence, Hoboken, 2006 (Ch. 3, 4, 6, 9-10); Analyzing and Troubleshooting Single Screw Extruders, G. Campbell and M.A. Spalding, Carl Hanser, Munich, 2013 (Ch. 1, 3, A3).

- Transport Phenomena by R.B. Bird, W.E. Stewart, and E.N. Lightfoot, John Wiley, New York, 1960 (Ch. 2-3) and Process Fluid Mechanics by M.M. Denn, Prentice-Hall, Englewood Cliffs, 1980 (Ch. 2, 8, 19)

Tags

Saltar a...

Vídeos de esta colección:

Now Playing

Demostración del modelo de ley de energía a través de extrusión

Chemical Engineering

10.0K Vistas

Prueba de la eficiencia de transferencia de calor de un intercambiador de calor de tubos con aletas

Chemical Engineering

17.9K Vistas

Uso de una bandeja de secado para investigar la transferencia de calor convectiva y conductiva

Chemical Engineering

43.9K Vistas

Viscosidad de las soluciones de propilenglicol

Chemical Engineering

32.7K Vistas

Porosimetría de un polvo de alúmina de sílice

Chemical Engineering

9.6K Vistas

Amortiguador de gas

Chemical Engineering

36.5K Vistas

Equilibrio vapor-líquido

Chemical Engineering

88.4K Vistas

El efecto de la relación de reflujo en la eficiencia de destilación de bandeja

Chemical Engineering

77.6K Vistas

Eficiencia de la extracción líquido-líquido

Chemical Engineering

48.4K Vistas

Reactor de fase líquida: Inversión de sacarosa

Chemical Engineering

9.7K Vistas

Cristalización del ácido salicílico mediante modificación química

Chemical Engineering

24.2K Vistas

Flujo monofásico y bifásico en un reactor de lecho compacto

Chemical Engineering

18.9K Vistas

Cinética de la polimerización por adición de polidimetilsiloxano

Chemical Engineering

16.1K Vistas

Reactor catalítico: Hidrogenación de etileno

Chemical Engineering

30.3K Vistas

Spin y Chill

Chemical Engineering

7.3K Vistas

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados