Method Article

Kurban Nanopartiküller Kullanım E-ışın Litografi tarafından Fabrikasyon İletişim Holes Shot gürültü Etkilerinin çıkarmak

Bu Makalede

Özet

Düzgün boyutlu nanopartiküller elektron demeti (E-ışını) litografi poli (metil metakrilat) desenli temas delik boyutları (PMMA) fotorezist filmlerde dalgalanmaları kaldırabilirsiniz. süreç fotorezist yeniden akıtma ve Plazma ve ıslak aşındırma adımları takip temas delik merkezi ve mevduat nanopartiküller, elektrostatik hunileflme- içerir.

Özet

Nano desenler aşırı ultraviyole (EUV) veya elektron ışın demeti (E-ışını) boyutunda litografi sergi beklenmedik varyasyonları ile fabrikasyon. Bu varyasyon atış-gürültü (SN) kaynaklanan belirli bir nano-bölge ulaşan fotonlar / elektron sayısı istatistiksel dalgalanmalar sanılıyor. SN foton / elektron sayının kare köküne ters orantılı olarak değişir. sabit bir doz için, SN geleneksel (193 nm) optik litografi için daha EUV ve E-ışın litografiler büyüktür. Aşağıdan yukarıya ve yukarıdan aşağıya desenlendirme yaklaşımları nano delik desen çekildi gürültü etkilerini en aza indirmek için birleştirilmiştir. Spesifik olarak, daha sonra, bir PMMA esaslı e-ışını Fotorezist 100 mil film ile dönmeye kaplı bir silikon gofret bir amino-silan yüzey aktif madde kendi kendine bir araya getirmektedir. E-kiriş ve sonraki gelişimi maruz kalma delik diplerinde yatan yüzey filmi ortaya çıkarmak. negatif yüklü, sitrat-kapaklı, 20 nm g bir süspansiyonuna gofret daldırmaEski nanopartiküller (GSMH) mevduat delik başına bir parçacık. delik maruz pozitif yüklü yüzey filmi elektrostatik kalıcı pozisyonel kayıt gideren maruz delik, ortasına negatif yüklü nanoparçacık huniler. Sonra, paslanmaz çeliğin polimerin cam geçiş sıcaklığına yakın ısıtılması, fotorezist filmi yeniden yapılandırabilir ve nano-parçacıkları engulfs. Bu süreç SN etkilenen delikleri siler ancak bağlayıcı güçlü elektrostatik yerinde kilitli yatırılan GNPs bırakır. oksijen plazma ile muamele fotorezist ince bir tabaka oyma ile GNPs ortaya çıkarır. I 2 çözeltisi ile maruz GNPs Islak gravür / KI E-ışın demeti litografi desenli girinti merkezinde bulunan düzgün delikleri elde edilir. Deneyler bir yaklaşım% 10 altına kadar% 35 arasında SN neden delik boyutundaki değişmeyi azaltmaktadır göstermek sunulmaktadır. yöntem aşağıda 20 nm Transistör temas delik desenlendirme sınırlarını genişletir.

Giriş

Moore yasasına 1, 2 (1) ile sayısal olarak hesaplama gücü katlanarak büyümesi, optik litografi ilerleyici ilerlemelerin bir sonucudur. Bu yukarıdan aşağıya desenlendirme tekniği, ulaşılabilir çözünürlük, R, tanınmış Raleigh teoremi 3 ile verilir:

Burada, λ ve NA sırasıyla ışık dalga boyu ve sayısal açıklık vardır. Η lens ve gofret arasında ortamın kırılma endeksi NA olduğu = η · sinθ Not; lens ve gofret merkezi arasındaki θ = tan -1 (d / 2l) çap, d, lens ve mesafe, l. Son elli yılda, litografik çözünürlük: (a) bir ışık kaynağı kullanılarak geliştirilmişgiderek daha küçük UV dalga boyları olan eksimer lazerler de dahil olmak üzere, örneğin; (b) faz kayması maskeleri 4 kullanan akıllı optik tasarımlar; ve (c) daha yüksek NA. Hava (η = 1) 'de maruz kalma, NA birlik daha ama bir sıvı getirerek her zaman daha azdır lens ve gofret arasında böyle su 5 olarak Hm> 1, ile, NA ve böylece daldırma litografi çözünürlüğünü artırmak, 1 yüksekte olabilir. Şu anda ötesinde canlı 20 nm düğüme yolları ve çok katmanlı paslanmaz çeliğin 6, 7 karmaşık çift ve dört kişilik işlem kullanarak, aşırı UV kaynaklarının (λ = 13 nm) veya desenlendirme teknikleri içermektedir.

lithogra boyutlarında bir nano-bölge neden varyasyon içinde gelen fotonların sayısının atış-gürültü (SN) neden nanometre uzunluk ölçeklerinde istatistiksel dalgalanmalar, en phic desenler. Bu etkiler, yüksek enerji EUV ışığı ve e-kiriş normal optik litografi 8 ile karşılaştırıldığında büyüklüğü daha az fotonlar / parçacıkların emir ihtiyaç sistemlerine maruz kalma ile daha belirgindir. Süper-kimyasal olarak güçlendirilmiş (kuantum verimi> 1) fotorezist da maruz kalan nanoregions 9 10 fotoreaktif moleküllerin sayısının varyasyon neden olduğu bir kimyasal SN getirmektedir. uzun pozlama ihtiyaç alt hassasiyet photoresistler bu etkileri bastırmak, ama onlar da verim azaltır.

Moleküler ölçekte, katkı moleküler direnenleri 11 ile azalabilir fotorezist polimerler doğasında moleküler boyut dağılımından pürüzlülüğü-kenar hattına. Nano-desenlendirme bu yukarıdan aşağıya işleme tamamlayıcı bir yaklaşım, aşağıdan yukarıya yöntemleri 12 kullanımıdırİki bloklu polimerler 14 yönlendirilmiş kendini montaj (DSA) üzerine özellikle güveniyor s = "xref"> 13. çekirdeklenme yönlendirmek ve bu delik veya çizgiler olarak istenilen desen arasındaki eşit olmayan aralık oluşturmak için, bu işlemlerin özelliği, zor olmaya devam etmektedir. Moleküler bileşenleri 15 boyut dağılımı, 16 ölçek ve imalat 17, 18 verim sınırlar. Benzer sorunlar, yumuşak litografi 19 nanopartiküllerin microcontact baskı sınırlamak.

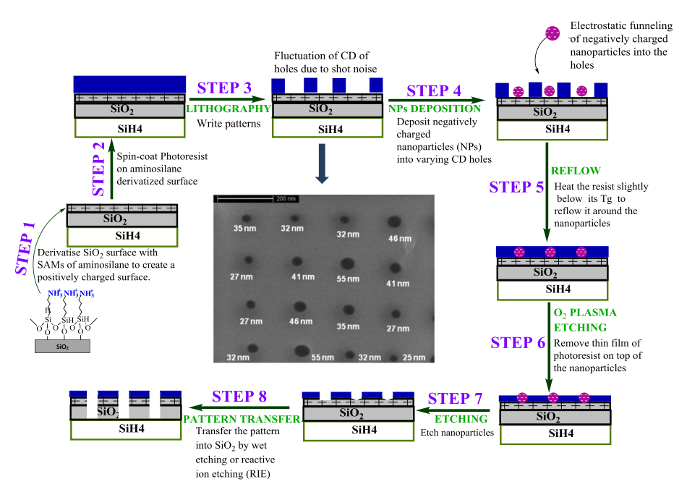

Bu yazıda SN / hat-kenar sertliği (LER) 20 etkisini azaltmak için elektrostatik yönelik öz-montaj ile klasik yukarıdan aşağıya projeksiyon litografi birleştiren yeni bir hibrid yaklaşımı (Şekil 1) çalışmaları sunmaktadır. (2-aminoetil) - Pozitif kendi kendini monte mono tabakaları N (SAMs) üzerinde amin gruplarına şarjPMMA filmi yatan -11-amino-undesil-metoksi-silan (AATMS) geliştikten sonra maruz kalmaktadır. SN etkilenen deliklere 25 içine 24 - PMMA negatif yüklü fotorezist filmi elektrostatik olumsuz, 21 sitrat ile şapkalı altın nanopartiküller (GNPs), tahsil hunilerini yönlendirecek. Yeniden akış PMMA Fotorezist film predeposited nano partikülleri engulfs.

Şekil 1: stratejinin şematik kesin boyutta NPs kullanarak kişi deliklerinin desenlendirme için atış gürültü ve hat-kenar pürüzlülüğü etkilerini ortadan kaldırmak için. Burada, önemli boyuta (CD) deliklerin istenen çapıdır. yaklaşım, (aşama 1) oksit sörf pozitif yüklü amin grupları taşıyan silan molekülün kendi kendine bir araya tek tabaka (SAM) biriktirilmesi ile başlarBir silikon gofret as. Sonraki E-ışın litografi deseni delikleri kullanılır (adım 2 ve 3) içerlek SEM görüntüsünde gösterildiği gibi, atış-gürültü üretir PMMA fotorezist film, mavi tabaka içinde. Düz Baskı deliklerde amin gruplarını gösterir. Adım 4 kontrollü boyutu, elektrostatik aktarıldığını (EF) ile lithographically desenli deliklere sitrat-kapaklı (negatif yüklü), altın nano partiküller (GNPs) sulu faz, birikmesini gerektirir. Adım 5'te, PMMA, 110 ° C cam geçiş sıcaklığının altında, 100 ° C gofreti ısıtılması, ön tevdi nanopartiküller yaklaşık fotorezist yeniden oluşturulmasını neden olur. Asitlendirme yoluyla serbest kalan partiküllerin oksijen plazma (aşama 6) GNPs gösterir, ve daha sonra ıslak aşındırma (iyot) (basamak 7) benzer olan PMMA kaplanmış GNPs boyutuna karşı gelen delikleri oluşturur. Reaktif iyon / ıslak aşındırma ile birleştiğinde, SiO 2 (adım 8) 31 fotorezist delik deseni aktarmak mümkündür. YenidenReferans 20 izniyle basılmış. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

alt tabaka üzerinde zıt yüklü GNPs ve amin grupları arasındaki elektrostatik etkileşim bağlanma sitesinden GNPs önlemektedir. yeniden akıtma adım GNPs göreli konumunu korur, fakat delik ve SN / LER etkilerini siler. Plazma / ıslak aşındırma adımlar GSMH boyutu var delikleri yeniden. Reaktif iyon dağlama SiO 2 sabit maske katmanları kendi desen aktarır. Yöntem, bir desenli nanohole (NH) daha muntazam boyutlu nano partikülleri ile dayanır, σ, standart sapma olarak ifade edilen bu GSMH σ σ olduğu. Bu rapor, dispersiyonu ve gelen nanopartiküllerin çökeltme gibi (Şekil 1 'de tarif edilen 4 ve 5) adımları odaklanırçevrelerindeki fotorezist yeniden akıtma avantaj ve yöntemin sınırlarını değerlendirmek. Her iki adımlar yongaları üzerinde modern entegre devreler üreten akım hiçbir kapsamlı değişiklik gerektiren, ilke olarak, daha büyük yüzeylere şekilde büyütülebilir.

Protokol

1. türetmek ve Silikon Gofret ve Yüzey karakterize

- Amerika Radyo Kurumu'nu (RCA) temizleme solüsyonları SC1 ve SC2 kullanarak gofret yüzeyini temizleyin.

- Hacimsel olarak, aşağıdaki kimyasal maddeler karıştırılarak SC1 ve SC2 hazırlanması:

SC1: H2O 2: NH4OH: H2O = 1: 1: 5 v / v'dir ve SC2: H2O 2: HCI: H2O = 1: 1: 5 v / v.- 70 ° C'de 10 dakika boyunca SC1 gofret bırakın ve daha sonra deiyonize su yıkama yapar.

- (Bir yıkama, ardından 70 ° C'de 10 dakika), SC2 için de benzer bir protokol takip edin.

NOT: Temizleme işlemi, organik ve iyonik kirleri temizler ve silikon gofret silisyum oksit yüzeyinde silanol gruplarını oluşturur.

- AATMS ile silikon gofret yüzeylerini türetmek

- 0.05 M AATMS temizlenmiş silikon gofret inkübe (d hazırlanan20 dakika boyunca 80 ° C'de Ry toluen) dir. bir azot gazı akımı içinde 5, 5 dakika için tam bir toluen içinde, oda sıcaklığında, 100 W sonikatör dakika ve kuru sonikasyon.

- Türetilmiş silikon gofret yüzeylerini karakterize

- Bir açıölçer ve ImageJ yazılımı 25 ile temas açısını ölçün.

- Bir elipsometre kullanarak filmlerin kalınlığı tespit (He-Ne lazer ışık kaynağı, λ 70 ° 632,8 nm, sabit geliş açısı =) 25.

- X-ışını fotoelektron spektroskopisi (XPS), 25 yüzey element bileşiminin tahmin.

2. E-ışın Desenlendirme

- Spin-kaplama fotorezist (60 s için 4000 rpm'de AATMS- türevlendirilmiş gofret% 2 poli (anisol metil metakrilat (PMMA)).

- 120 s fotorezist filmi kuruması için 180 ° C de bir film Önceden fırınlanmış patates.

- fotorezist film kalınlığını ölçmekBir elipsometre kullanılmıştır. He-Ne lazer ışık kaynağı, λ = 632.8 nm, 70 ° 'lik bir geliş açısında sabit olduğundan emin olun. silikon gofret gibi yansıtıcı yüzey kullanarak dedektör sinyali en üst düzeye çıkarmak için örnek sahne optimize edin. fotorezist film kalınlığını ölçmek için ekli PC'de elipsometre ölçüm programı (GEMP) kullanın; yaklaşık 100 nm olmalıdır.

- E-ışın maruziyeti:

- E-demeti hizalama bir yüksek vakum odasına gofret aktarın.

- Bir elektron demeti (30 kV hızlandırma gerilimi, 37 pA ışın akımı), 10 mikron açıklığı içinden geçen ve 24 MCU / cm3 dozajı kullanılarak bir poker nokta delikli kalıp oluşturma.

- İstenilen delik çapına (80 nm) ve zift (200 nm) bir poker nokta tipi delik desen üretmek için gerekli olarak desen zift ve dozunu ayarlamak.

- E-ışın odasından gofret çıkarın.

- Taşbaskı desen geliştirin:

- Başla70 s metil izobutil keton / izopropil alkol içindeki bir çözeltisine (: 3 (v v) MIBK / IPA, 1) 'de model gelişimi.

- 30 saniye IPA batırılarak daha geliştirmeye devam ediyoruz. 30 sn için deiyonize su ile yıkama gelişimini tamamlamak. bir azot gazı akımı içinde ince bisküvi kurutun.

E-ışın desenli Delik içine GNPs 3. Biriktirme

NOT: desenli deliklere GNPs birikmesi iki farklı yöntem kullanır.

- GNP Çözeltilerin önceden desenli gofret (Yöntem 1) bırakın.

- GSMH büyüklüğü ve deliklerin çapları bağlı olarak, 24-48 saat boyunca GNP süspansiyon ortamında örnek bırakın. 7.0 x 10 11 NPs / ml ihtiva eden 20-mil, sitrat-kapaklı GNP süspansiyon kullanın.

NOT: Bir 10-100 nm bir GNP boyutu ve 5.7 arasında bir konsantrasyon kullanabilir x 10 12-5,7 x 10 Ted Pella tarafından sağlanan 9 NPs / mL olduğunu göstermiştir. biriktirme yoğunluğu itaat unutmayınGe ve t nanoparçacık ve biriktirme süresi difüzyon katsayıları difüzyon kanunu ̴ (Dt) 1/2, sırasıyla (referans 20, Şekil 2c tartışıldığı gibi, yani küçük parçacıklar, çökelme için daha kısa bir zaman alır).

- GSMH büyüklüğü ve deliklerin çapları bağlı olarak, 24-48 saat boyunca GNP süspansiyon ortamında örnek bırakın. 7.0 x 10 11 NPs / ml ihtiva eden 20-mil, sitrat-kapaklı GNP süspansiyon kullanın.

- Desenli gofret üzerinde sprey mevduat GNPs (Yöntem 2)

- buharlaştırma yoluyla GNPs para yatırmak için, yatay olarak yerleştirilmiş desenli alt tabaka üzerine GNPs bir çözüm sprey. Sprey tabaka yüzeyine dik yönlendirilir, böylece elle tutulan püskürtücü (Yöntem 2) Orient.

- Tüm alt-tabaka yüzeyinin nemlendirilmesi için süspansiyon solüsyonu yeterli bir hacmi püskürtün.

NOT: Büyük bir deliğe birden nanopartiküller zorlayarak önlemek için 10x tarafından GSMH süspansiyon sulandırmak için gerekli olabilir. - 10 dakika boyunca kontrollü buharlaşma üretilmesi için 30-35 ° C 'de muhafaza edilen bir sıcak bir plaka üzerinde inkübe edin.

- Her iki Yöntemi ile çöktürme (sonra1 ya da Yöntem 2), hafif ultrasonicate (100 W) deiyonize su içinde örnekler 50 s için ve bir azot gazı akımı içinde kurutulur.

4. Taramalı Elektron Mikroskobu Görüntüleme

NOT: Geleneksel yukarıdan aşağı ve kesitsel SEM görüntüleme katılan çalışmaların iki tip.

- Yukarıdan aşağıya SEM görüntüleri için fotorezist filme zarar görmesini önlemek için 300 uA ~ bir akımda 5 kV gerilim hızlandıran bir e-ışını kullanır.

Dikkat: mümkün olan en düşük voltaj ve akım ayar fotorezist zincir kesme reaksiyonları azaltmak için gereklidir. Bu zincir kesici reaksiyonları da aşağıda tarif karşı yeniden akış adımı için çalışma sıcaklığı etkileyen polimer, cam geçiş sıcaklığı azaltır. - Kesit görüntüleme:

- Sputter-ceket kalın altın filmin 10 nm PMMA fotorezist üzerine iyon ışını zarar görmesini önlemek için. 30 kV ve 93 çalıştırılan odaklanmış Ga iyon ışını kullanınpA deliklerden kesmek için. normal yatay konumdan gofret eğerek kesit SEM görüntülerini elde etmek.

Desenli Holes GNPs etrafında PMMA fotorezist 5. Reflow

- Önceden belirlenmiş bir cam geçiş sıcaklığının altında 3 dakika, T yeniden akış (100 ° C) 'de sıcak bir plaka üzerinde desenli alt tabakalar Isı T gr (110 ° C), 950.000 g / mol' PMMA; polimer için yeniden akış oranı 1.7 ± 0.1 mil / sn idi.

Dikkat: Önemli ölçüde daha hızlı yeniden akış bir yol daha önce belki de elektron ışınına maruz kalma sırasında polimerik omurga zincirinin bölünme, taramalı elektron mikroskobu (SEM) ile görüntüleme sırasında e-ışınına maruz kalmış desenli alanlar oluştu T g azaltılması. Bu gözlem X-ışını radyasyonuna maruz T azalttığını kaydetti Keymeulen ve işçiler, yapılacak çalışmalarla da desteklenmektedirPMMA 26 g.

6. Kuru ve Islak-etch

- Yeniden düzenlenen PMMA ince bir film ile kaplı GNPs ortaya çıkarmak için oksijen plazma ile yeterli bir süre (55 S) Kuru etch. Dikkatle elipsometre veya ince film kalınlığı monitörü kullanılarak zamanın bir fonksiyonu olarak PMMA filmi aşındırma oranını izlemek.

NOT: Çok uzun süre yakma tamamen PMMA filmi çıkarın olacağını ise bir çok kısa dağlama süresi GNPs maruz olmayabilir. 950 kDa PMMA için aşındırma oranı dağlama süresi 55 sn gerektiren, 1.5 nm / s idi. - Iyodin kristali (I 2), 1.0 g, potasyum iyodür 4.0 g (Kİ) ve 10 dakika boyunca iyonu giderilmiş su 40 mL içeren bir iyot çözeltisi kullanılarak yeniden akış sonra kontakt deliklerinin altındaki ıslak etch GNPs.

Not: potasyum iyodür çözeltisi iyot çözünürlüğünü arttırır ve altın aşındırma kolaylaştırır. Iyot ile altın reaksiyonu (2AU + I 2 → 2 AUI) altın üretirOda sıcaklığında, sulu çözelti içinde az çözünür iyodür,.

7. Parçacık Yerinden, Yoğunluk ve Dolgu Kesir hesaplanması

- Delik merkezi ve GSMH deplasman Bulma:

- Elle bu çizgilerin kesişme noktalarında kurulan delik merkezleri sırasıyla deliklere, satırlar ve sütunlar ile yatay ve dikey en uygun düz çizgiler çizmek (Şekil 2a ve 2b). hesaplamalar en az 500 + delik içerir.

- El nanohole (yani, yer değiştirme) bu çökelmiştir (Şekil 2b) merkezine her nanopartikül göre konumunu, R, belirler.

- Standart bir elektronik tablo programı kullanarak değiştirme histogramlar karşı parçacık sayısını belirlemek.

- Partikül yoğunluğunun hesaplanması: ρ = N (parçacıkların sayısı) / birim alan (2 um):

- İlk olarak, sabit bir genişliğe (R deliğin yarıçapı ≈R / 10), bir halka halka şeklindeki alanı tespit etmek ve iki yarıçap (R1, R2) R yer değiştirmede (= (r, 1 ile sınırlanmış + r 2) / 2);

.

. - Yukarıdaki aşama 7.2 inşa histogram alanında, parçacıkların, N sayısı toplamı.

- R bir fonksiyonu r = R, delik yarıçapı sona eren yaklaşık 10 eşit adımlar üretmek için işlemi tekrarlayın.

- İlk olarak, sabit bir genişliğe (R deliğin yarıçapı ≈R / 10), bir halka halka şeklindeki alanı tespit etmek ve iki yarıçap (R1, R2) R yer değiştirmede (= (r, 1 ile sınırlanmış + r 2) / 2);

- En az doğrusal olmayan kareler prosedürünü (Şekil 2a, ek) 20 kullanılarak Gauss eğrisi yer değiştirme verileri karşı parçacık yoğunluğu takın. Birikimi ve montaj belirsizliğin deplasman (σ birikimi) standart sapmasını ayıklayın.

- yukarıdaki tekrarlayınŞekil 2c ile gösterilen bir SEM görüntü kullanılarak fotorezist işlem sonrasında elde edilen SEM kalıpları için prosedür.

NOT: yeniden akıtma delikleri yok sonra delik merkezleri için en uygun değerleri belirlemek için GSMH pozisyonları en uygun yatay ve dikey çizgiler çizin. Adım 7.1 olarak parçacık değiştirmeler hesaplayın ve adımları 7,2-7,4 yılında tarif protokol takip kombine σ Toplam ayıklayın.

NOT: Burada, kombine veya toplam nedeniyle çökelme ve yeniden akıtma adımları GSMH'nın genel yerinden anlamına gelir. - Deliklerinin toplam sayısına, Şekil 2b doldurulmuş deliklerin sayısı oranı tahminine göre doldurma bölümünü belirler.

Sonuçlar

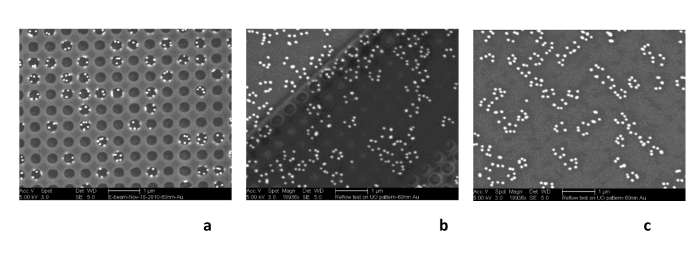

Şekil 2 elektrostatik hunileşme tarafından yönlendirilen bir 60-100 nm kalınlığında PMMA filmde desenli 80-nm çapında delikleri yatırılır 20 nm GNPs bir SEM görüntü gösterir. Diğer 22 ile gözlendiği gibi, süreç deliği başına bir parçacık ile sonuçlanmıştır. deliklerin merkezi etrafında partiküllerin dağılımı Gauss (sağ üst resim) oldu. En çok delik (% 93), bir gnp sahip değildir ve bu parçacıkların% 95 merkezi 20 nm içinde meydana geldi. Başka yerlerde tartışıldığı fazla optimizasyonu, dolum fraksiyonu ve GNPs 20, 25 merkezlenmesinin düzeltilmesi gereklidir. Şekil 2b ve 2c, önce ve Fotorezist işlem sonrasında gofretin büyük bölgeler, biriken GNPs SEM görüntülerini göstermektedir. tartışma bölümü daha nicel analizini sunmaktadır.

Şekil 2: (a) 200 nm (sol üst ek) bir zift, P, ile ayrılmış 80 nm çapında delikleri çökelmiş 20 nm çapında GNPs. deliklerin% 93 bir nanoparçacık içeren ve nanopartiküllerin% 95 merkezi (mavi daire) 18 nm içindedir. Sağ üst ilave σ ile merkezden parçacık deplasman bir Gauss dağılımı, = 9.0 ± 0.1 nm gösterir. Depozisyon, σ = 9 ± 1 nm sonra geniş bir alanın (B) SEM görüntüsü. Fotorezist işlem sonrasında b şıkkı ile aynı (c)), σ = 11 ± 2 nm. Referans 20 izniyle Modifiye. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

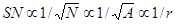

evaporatif birikimi azaltabilir24-48 saat biriktirme 25 için gerekli. Nanopartiküllerin dispersiyonları desenli yüzeye buharlaşmaya izin verince, GNPs da delikler gibi, PMMA filmi üzerine bırakılır. tamponlu çözelti içinde hafif ultrasonication zayıf deliklere sadece güçlü bağlı parçacıklar bırakarak, PMMA üzerinde GNPs bağlı kaldırıldı. Şekil 3, çünkü aşamalı konsantre iyonik dağılım azalmış parçacık arası itme bu yöntemi kullanarak deliklere zorla nasıl birden parçacıklar göstermektedir. bunlar çok cisim doluluk izin deliğin merkezine parçacık yönlendirir elektrostatik hunileşme etkinliğini düşürdü, bu gibi iyonik tarama etkisi, kaçınılmalıdır. ultrasonikasyon ile birlikte, çıkartma dispersiyon halinde GNPs konsantrasyonunun düşürülmesi, potansiyel olarak delik başına bir parçacık birikimi daha hızlı olarak yığın solüsyonu faz çökelme için izin verir. Bu çalışmada, optimize vermedigerekli koşullar.

Şekil 3: fazla 20 dakika süren bir buharlaşma sırasında GNPs birikmesi. alt SEM mikro e-ışını ile desenli delikler yukarıdan aşağıya ve kesitsel görünüşlerini göstermektedir. Referans 25 izni ile değiştirilmiş. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

kesit SEM profili merkezlerinde doğru eğik delik yan duvarları sergiledi. yan duvar açısı fotorezist-gofret arayüzü yaklaşmaya oyuk artan bir enine kesitsel alanı oluşturarak, uygun 90 ° 'den daha az olmuştur. Bu yapılandırma Parti gözlenen ambalaj kalıbı (solda) açıklıyorler, uzak deliğin merkezine bunların yerinden göstermektedir. Daha iyi hava ve ışığa dirençli film arasında bir arayüz altında, E-kiriş odaklanarak, böyle bir obje ortadan kaldıracaktır.

PMMA fotodirenç 27 İnce, katı filmler - 30 sıvılaştırılması ve 110 ºC, cam geçiş, T g yakın akar. 10 ° fotorezist polimer, PMMA T g altında bir sıcaklıkta, fotodirenç yavaş yeniden oluşturulmasını başlattı. yumuşatılmış, sıvı benzeri camsı halde, fotorezist filmin yüzey gerilimi LER etkileri bastırılmasıyla elde kenar eğim, pürüzlülük, azaltılmış. Delik başına GNPs sayısı yüksek Şekil 4 de gösterildiği gibi ilerleyen sıvı fotorezist ön tamamen tevdi GNPs birlikte nanoholes içine aldı. delik sınırlarından fotorezist yeniden akıtma th sildim nasıl NotFilmde nanoholes e modeli. Bununla birlikte, güçlü desen pozisyonel kayıt defterine kilitli GNPs bağlı. Dikkate değer olarak, bu fotorezist-yeniden akış çalışmaları silanlar ile sona eren amin sitrat-başlıklı GNPs bağlanması güçlü bir elektrostatik saptandı. önce ve bu sonucu desteklenen Yeniden düzenlenen GNPs bırakma modelini benzerliği; Şekil 4c, (aşağıya bakınız) bakın.

Şekil 4: yatırılan GNPs pozisyonları (metne bakınız) fotorezist reflow nispeten duyarsız. 250 nm deliklerinde biriken 60 nm GNPs Desenler: (a) yeniden akış önce, (b) tam reflow sonra kısmi reflow, ve (c) sonra. Bu figür daha büyük bir versiyonunu görmek için buraya tıklayınıze.

Adımları ve buna tekabül eden SEM görüntülerinden meydana gelen değişikliklerin genel sekans Şekil 5'te gösterilmiştir. Saran işlemi en az 3 dakika (Şekil 5C) tamamlanmıştır ise Şekil 5B'de, film içinde bulunan delikler, paslanmaz çeliğin yeniden akış sırasında azalmıştır. Oksijen plazma hava onları teşhir, GNPs üstüne bindirilmiş fotorezist kalın filmi kazınmış. Bir kez maruz bu GNPs ıslak kazınmış KI / I 2 (Şekil 5d) dayalı altın aşındırma çözüm kullanarak idi. çaplar için varyasyon katsayısı GNP destekli işlem ile oluşturulan delik% 9 idi. Bu çalışmalarda, delik başlangıç çapı 80 yaklaşım gücünü göstermektedir 20 nm, küçüldü unutmayın. Yöntemin temel sınırlama nedeniyle belirsizliklerin bir kombinasyonu geçişsiz bir yeniden delik merkezinin konumunda belirsizlik giriş GSMH birikimi ve karşı yeniden akış sırasında oduced. Halen devam eden çalışmalar bu etkilerini ele çalışır. altın Bunun yanı sıra, bu tür (seyreltik HF Gravürlenebilir), silika gibi farklı malzemelerin diğer nanopartikülleri, malzeme ve işleme maliyetlerini azaltmak için kullanılabilir. Birincil gereksinimi nanopartikül / nano karşı madde etkilemeden seçici Gravürlenebilir olmasıdır.

Şekil 5: SEM. delik boyutları değişimini en aza indirmek için kullanılan adımlar sırasında toplanan Görüntüler. (A) Biriktirme (24 saat). (B ve C) Fotorezist Kürleme (20 s, 3 dk). (d) Aşındırma PMMA (O 2 Plazma: 55 s) ve GNP (I2 / KI çözeltisi ile ıslak aşındırma: 10 dakika)."> Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Tartışmalar

litografide sut gürültü (SN), belirli bir nano bölgede gelen foton veya partikül (N) sayıda istatistik dalgalanmalar basit bir sonucu olduğu; Bu foton / partiküllerin bir sayının kare köküne ters orantılıdır:

A ve r 'nin alanı ve açıkta kalan bölümün boyutu, burada. Örneğin, 52 mJ / cm2 poz dozunda bir ArF 193-nm (6.4-eV) desen 50-nm deliklere excimer laser, alınan fotonların sayısı yaklaşık 1 x 10 6 kullanırken. 50 keV E-ışın kaynağı, 50 mJ teslim elektron sayısı / cm 2 SN etkisi E-demeti litografi 100 kat daha fazla olacağını ima, yaklaşık 128 olacaktır. Bundan başka, belirli bir bölgedeki gelen foton / elektron sayısı Desenin alanı ile doğrudan azalır. Sonuç olarak, arkDeliğin boyutu azalır hazırlanmış olması olarak "özdeş" poz sonuçlarını aldı delik boyutu arge dalgalanması olur. 30 keV E-ışını ile, Şekil 1 'de gösterilen 35 mil delikleri için yaklaşık 1.440 elektron 24 uc / cm2 gerekli doz sunar. Desen aynı koşullar altında 20 nm delikleri, bir Moreau 32 tarafından verilen teorik SN sınırı (200 elektronlar) yakın yaklaşık 400 elektronları, gerekir. Şu anda, SN etkisini engellemek için tek yol, yüksek elektron / foton doz ihtiyacı düşük hassasiyet fotorezist kullanılmasıdır. Bu alt verim ve nano-desenlendirme için yüksek maliyetler pahasına geliyor. Bizim yöntemi orijinal pozisyonel kayıt korurken lithographically desenli deliklerin boyutu yeniden tanımlamak için tek dağılımlı nano kullanarak boyut dalgalanmaların etkisini azaltır. kayıt Nanoyapıların bağlanması güçlü elektrostatik ile sabittiryüzeye elektrostatik hunileşme tarafından yönlendirilir.

Bu yöntemde desenleme başarısı iki etkilerine bağlıdır. İlk delik boyutlarda değişim ve ikinci konumsal kayıt etkileyen deliklerin içinde nanopartiküllerin ortalama olduğunu. Bu yaklaşım (% 9 ya da 19 ± 2 nm) ile desenli deliklerin çapı varyasyon katsayısı GNPs 20 boyutuna (% 8) katsayısı ile karşılaştırılabilir. Şekil 1 'de ortaya Öte yandan, bu yaklaşımı kullanılmadan yapılan 35 Nm (35 ± 9) delik, E-ışını desenli% 35 CV vardı. 20 nm delikleri üretim esnasında e-ışın başına desen karşılık gelen CV daha da kötü olacaktı. SN 20 nm ve sırasıyla% 61 ve% 15, 80 nm delikler için özgeçmiş kaba tahminler, CV ile orantılı olacak şekilde ayarlanabilir. Burada sunulan yöntem, e-kiriş-Alon üzerinde CV en az altı kat (~% 61 /% 9) iyileşme sağlar20 mil delikleri e desen. Hatta 80-nm delikleri ile başlayan, CV sonuçları neredeyse% 60 iyileşme (~% 15 /% 9), bu yaklaşımın sonra oluşur.

uzak deliklerden (kayıt) geometrik merkezine İkinci etki ilgilidir parçacık birikimi. Bu yönde iki katkıda bulunan faktörler deliklere GNPs birikimi (Şekil 2b) ve foto rezist-akış (Şekil 2c) sonrasında sonra toplanan SEM verileri elde edilmiştir. Bunlar (Şekil 2a) ikamet ettiği nanoholes merkezinden GNPs yerinden istatistiksel analizi σ (çözelti-fazı birikimi sırasında deliğin merkezi etrafında GNPs dağılımı bir standart sapma ile Gauss olduğunu gösterdi 9 nm veya GNPs kabaca yarısı çapının biriktirme). bireysel olarak RA deplase olabilir, ancak analiz prosedürü, parçacıklar, ortalama olarak, deliklerin merkezinde kaldığı varsayılarak eşdeğer olduğunudepolanması sırasında difüzyon ndomly nedeniyle.

deplasman etkileyen ikinci faktör fotorezist yeniden akış sırasında GNPs hareket kaynaklanmaktadır. Şekil 4'te sunulan sonuçlar, pozitif yüklü AATMS SAM kadar güçlü GNPs onlar fotorezist yeniden akış sırasında hareket olmadığını bağlar olduğunu göstermektedir. Fotorezist işlem sonrasında toplanan SEM görüntüleri benzer bir analiz (vide supra) (Şekil 2c) aşamasında birikimi ve işlem sonrasında parçacık konumlandırma (yani, kayıt) genel standart sapma (σ Toplam) temin etmiştir. Yeniden düzenlemeyi karşı katkısını ayıklamak için, biz birikimi ve fotorezist-reflow süreçlerinin öyle ki deliklerin merkezinde parçacıkların yerinden bağımsız etkiler üretmek farz:

Σ içinde monte değerleri kullanarak; Biriktirme (9 ± 1 nm) ve σ Toplam (11 ± 2 nm), σ çıkarılan değeri Resist-reflow 20 nm GNPs üç kez standart sapmanın karşılaştırılabilir 6 nm olarak tahmin edilmiştir. Böyle bir düşük standart sapma fotorezist reflow sürecinde bağlı parçacıkların yerinden üzerinde çok önemsiz etkisini ifade eder. Bununla birlikte, σ Kaplama GSMH'nın büyüklüğü ile doğrudan değişiklik göstermektedir; bu nedenle, önemli iyileştirmeler gerekiyor. Başka yerde 20 sunulan bir model konumsal kayıt geliştirmek için fotorezist film ve SAM şarj yoğunluğu optimizasyonu göstermektedir. GNPs üzerinde elektrostatik önyargı ve şarj kullanımı dahil çeşitli yöntemler, şu anda araştırılmaktadır. Yukarıda ele alındığı gibi bir SEM görüntü analiz optimizasyon Yukarıdaki işlem için basit bir yöntem sağlar ki, dikkat edin.

ticari Avaíneredeyse tek dağılımlı GSMH parçacıkların değişkenlik altın nano partiküller seçim dikte. Prensip olarak, böyle bir uygun şarj kenetleme maddesi ile türetilmiş silis nanoparçacıklar gibi diğer ucuz nano malzemeler, aynı zamanda uygun bir adaydır. nanopartiküllerin seçimi için birincil kriter kendi monodispersiteye ve gravür onların duyarlılığıdır. elektrostatik hunileşme için, SAM ve NP uygun tamamlayıcı ücretleri mevcut olması gerekir. NPS üzerindeki yük olan işaret ve büyüklüğü solüsyonu veya chelants ücretli pH yoluyla ya da şekilde ayarlanmış olabilir onun zeta potansiyeline bağlıdır. Benzer şekilde, katyonik veya anyonik, terminal uç grupları seçme SAM yüzey yükünün değiştirilmesi için izin verir. 35 - mükemmelleştirilmiş, yöntem kolayca nanotellerin 33 ile desen siper hatları uzanır. Yöntemin genel başarı ön-desenli photore üzerinde nano yerleştirme optimize ve dolum bağlıdırElektrostatik, manyetik, veya ligand-bağlanma etkileşimlerini istismar sist filmler.

Açıklamalar

Yazarlar ifşa hiçbir şey yok.

Teşekkürler

Intel Corporation, hibe numarası 414305 aracılığıyla bu işi finanse ve Oregon Nanoteknoloji ve Mikroteknoloji Girişimi (ONAMI) eşleşen fon sağlamıştır. Biz minnetle bu işin tüm aşamalarında Dr James Blackwell destek ve tavsiyeler kabul eder. Özel teşekkür parçacık konumlandırma istatistiklerini analiz etmek için Drew Beasau ve Chelsea Benedict gidin. Biz e-ışın litografi ile yaptığı yardım için, Oregon, Eugene Üniversitesi'nde, el yazması ve Dr. Kurt Langworthy dikkatli bir okuma için Profesör Hall teşekkür VEYA.

Malzemeler

| Name | Company | Catalog Number | Comments |

| AATMS (95%) | Gelest Inc. | SIA0595.0 | N-(2-aminoethyl)-11-aminoundecyltrimethoxysilane |

| Gold colloids (Ted Pella Inc.) | Ted Pella | 15705-20 | Gold Naoparticles |

| hydrogen peroxide | Fisher Scientific | H325-100 | Analytical grade (Used to clean wafer) |

| hydrochloric acid | Fisher Scientific | S25358 | Analytical grade |

| Ammonium hydroxide | Fisher Scientific | A669S-500SDS | Analytical grade (Used to clean wafer) |

| hydrogen fluoride | Fisher Scientific | AC277250250 | Analytical grade(used to etch SiO2) |

| Toluene (anhydrous, 99.8%) | Sigma Aldrich | 244511 | Analytical grade (solvent used in Self Assembly of AATMS |

| Isopropyl alcohol (IPA) | Sigma Aldrich | W292907 | Analytical grade (Used to make developer) |

| Methyl butyl ketone (MIBK) | Sigma Aldrich | 29261 | Analytical grade(used to make developer) |

| 1:3 MIBK:IPA developer | Sigma Aldrich | Analytical grade (Developer) | |

| 950 k poly(methyl methacylate (PMMA, 4% in Anisole) | Sigma Aldrich | 182265 | Photoresist for E-beam lithography |

| Purified Water : Barnstead Sybron Corporation water purification Unit, resistivity of 19.0 MΩcm | Water for substrate cleaning | ||

| Gaertner ellipsometer | Gaertner | Resist and SAM thickness measurements | |

| XPS, ThermoScientifc ESCALAB 250 instrument | Thermo-Scientific | Surface composition | |

| An FEI Siron XL30 | Fei Corporation | Characterize nanopatterns | |

| Zeiss sigma VP FEG SEM | Zeiss Corporation | E-beam exposure and patterning | |

| MDS 100 CCD camera | Kodak | Imaging drop shapes for contact angle measurements | |

| Tegal Plasmod | Tegal | Oxygen plasma to etch photoresist | |

| I2 | Sigma Aldrich | 451045 | Components for gold etch solution |

| KI | Sigma Aldrich | 746428 | Components for gold etch solution |

| Ellipsometer (LSE Stokes model L116A) | Gaertner | L116A | AATMS self assembled monolayer film thickness measurements |

Referanslar

- Moore, G. E. Cramming more components onto integrated circuits. Electronics. 38 (8), 114(1965).

- Moore, G. E. Lithography and the future of Moore's law. SPIE Proc.: Advances in Resist Technology and Processing XII. Allen, R. D. 2438, 2-17 (1995).

- Rayleigh, L. On the theory of optical images, with special reference to the microscope. The London, Edinburgh, and Dublin Philosophical Magazine and J. Sci. 42 (255), 167-195 (1896).

- Levenson, M. D., Viswanathan, N. S., Simpson, R. A. Improving resolution in photolithography with a phase-shifting mask. IEEE Trans. Electron Devices. 29 (12), 1828-1836 (1982).

- French, R. H., Tran, H. V. Immersion Lithography: Photomask and Wafer-Level Materials. Annu. Rev. Mater. Res. 39 (1), 93-126 (2009).

- Borodovsky, Y. Complementary Lithography at Insertion and Beyond. Complementary Lithography - Stochastics Suppression and EUV, Electronics, Proc. Semicon. West, June 12, San Franscisco, , (2012).

- Reiser, A. Photoreactive Polymers: the Science and Technology of Resists. , John Wiley & Sons. (1989).

- Brunner, T. A. Why optical lithography will live forever. J. of Vac. Sci. & Technol. B: Microelectronics and Nanometer Structures. 21 (6), 2632-2637 (2003).

- Tran, H., Jackson, E., Eldo, J., Kanjolia, R., Rananavare, S. B. Photochemical reactivity of bis-carbamate photobase generators. Nanotechnology (IEEE-NANO), 2011 11th IEEE Conference, , 1683-1688 (2011).

- Hallett-Tapley, G. L., et al. Single component photoacid/photobase generators: potential applications in double patterning photolithography. J. Mater. Chem. C. 1 (15), 2657-2665 (2013).

- Krysak, M., De Silva, A., Sha, J., Lee, J. K., Ober, C. K. Molecular glass resists for next-generation lithography. Proc. SPIE: Advances in Resist Materials and Processing Technology XXVI. Henderson, C. L. 7273, 72732N(2009).

- Li, M., et al. Bottom-up assembly of large-area nanowire resonator arrays. Nat Nano. 3 (2), 88-92 (2008).

- Thiruvengadathan, R., et al. Nanomaterial processing using self-assembly-bottom-up chemical and biological approaches. Rep. Prog. Phys. 76 (6), 066501(2013).

- Tsai, H. Y., et al. Pattern transfer of directed self-assembly (DSA) patterns for CMOS device applications. Proc.SPIE Advanced Etch Technology for Nanopatterning II. Zhang, Y., Oehrlein, G. S., Lin, Q. 8865, 86850L-86850L (2013).

- Hawker, C. J., Russell, T. P. Block Copolymer Lithography: Merging "Bottom-Up" with "Top-Down" Processes. MRS Bulletin. 30 (12), 952-966 (2005).

- Lin, Y., et al. Self-directed self-assembly of nanoparticle/copolymer mixtures. Nature. 434 (7029), 55-59 (2005).

- Cheng, J. Y., et al. Simple and Versatile Methods To Integrate Directed Self-Assembly with Optical Lithography Using a Polarity-Switched Photoresist. ACS Nano. 4 (8), 4815-4823 (2010).

- Wong, H. S. P., Bencher, C., Yi, H., Bao, X. Y., Chang, L. W. Block copolymer directed self-assembly enables sublithographic patterning for device fabrication. Proc. SPIE. Tong, W. . 8323, Alternative Lithographic Technologies IV, (2012).

- Chan, J. C., Hannah-Moore, N., Rananavare, S. B. Controlled Deposition of Tin Oxide and Silver Nanoparticles Using Microcontact Printing. Crystals. 5 (1), 116-142 (2015).

- Morakinyo, M. K., Rananavare, S. B. Reducing the effects of shot noise using nanoparticles. J. Mater. Chem. C. 3 (5), 955-959 (2015).

- Cui, Y., et al. Integration of Colloidal Nanocrystals into Lithographically Patterned Devices. Nano Lett. 4 (6), 1093-1098 (2004).

- Huang, H. W., Bhadrachalam, P., Ray, V., Koh, S. J. Single-particle placement via self-limiting electrostatic gating. Appl. Phys. Lett. 93 (7), 073110-073113 (2008).

- Ma, L. C., et al. Electrostatic Funneling for Precise Nanoparticle Placement: A Route to Wafer-Scale Integration. Nano Lett. 7 (2), 439-445 (2007).

- Richard Bowen, W., Filippov, A. N., Sharif, A. O., Starov, V. M. A model of the interaction between a charged particle and a pore in a charged membrane surface. Adv. Colloid Interface Sci. 81 (1), 35-72 (1999).

- Morakinyo, M. K., Rananavare, S. B. Positional control over nanoparticle deposition into nanoholes. Nanotechnology (IEEE-NANO), 2011 11th IEEE Conference, , 1677-1682 (2011).

- Keymeulen, H. R., et al. Measurement of the x-ray dose-dependent glass transition temperature of structured polymer films by x-ray diffraction. J. Appl. Phys. 102 (1), 013528(2007).

- Feng, B. C. Resist Reflow Method for Making Submicron Patterned Resist Masks. US patent A. , (1977).

- You, J. H., et al. Position Shift Analysis in Resist Reflow Process for Sub-50 nm Contact Hole. Jpn. J. Appl. Phys. 48 (9), 096502(2009).

- Montgomery, P. K., et al. Resist reflow for 193-nm low-K1 lithography contacts. Proc. SPIE Advances in Resist Technology and Processing XX. Fedynyshyn, T. H. 5039, 807-816 (2003).

- King, W. P., et al. Atomic force microscope cantilevers for combined thermomechanical data writing and reading. Appl. Phys. Lett. 78 (9), 1300-1302 (2001).

- Chuo, Y., et al. Rapid fabrication of nano-structured quartz stamps. Nanotechnology. 24 (5), 055304(2013).

- Moreau, W. M. Semiconductor Lithography: Principles, Practices, and Materials. , Springer Science & Business Media. 419(2012).

- Chan, J. C., Tran, H., Pattison, J. W., Rananavare, S. B. Facile pyrolytic synthesis of silicon nanowires. Solid-State Electron. 54 (10), 1185-1191 (2010).

- Tran, H. A., Rananavare, S. B. Synthesis and characterization of N- and P- doped tin oxide nanowires. (IEEE-NANO), 2011 11th IEEE Conference on Nanotechnology, , (2011).

- Tran, H. A., Rananavare, S. B. Ch. 39, Synthesis and Characterization of n- and p-Doped Tin Oxide Nanowires for Gas Sensing Applications. Nanoelectronic Device Applications Handbook . Morris, J. E., Iniewski, K. , CRC Press. (2013).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiDaha Fazla Makale Keşfet

This article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır