Method Article

Real-Time DC-dinâmico método de polarização para a mudança de melhoria no tempo em Severamente subamortecido Fringing-campo eletrostático MEMS Atuadores

Neste Artigo

Resumo

O design robusto dispositivo de franja-campo eletrostático atuadores MEMS resultados em condições de amortecimento de compressão de filme inerentemente baixos e longos tempos de sedimentação ao realizar operações de comutação usando polarização passo convencional. Em tempo real a mudança melhora o tempo com formas de ondas DC-dinâmicos reduz o tempo de estabilização de franjas em campo MEMS atuadores quando a transição entre-se para baixo e para baixo-à-up estados.

Resumo

Mecanicamente subamortecido MEMS franjas de campo eletrostático atuadores são bem conhecidos por sua operação de comutação rápida em resposta a uma tensão de polarização de entrada degrau unitário. No entanto, em contrapartida, o desempenho melhorado de comutação é um tempo relativamente longo para chegar a resolver cada altura do espaço vazio em resposta a várias tensões aplicadas. Transient aplicadas formas de onda de preconceito são empregadas para facilitar tempos de comutação reduzidas para eletrostáticas MEMS franjas em campo atuadores com fatores de alta qualidade mecânica. Remover o substrato subjacente do atuador franjas-campo cria o ambiente de baixo amortecimento mecânico necessário testar efetivamente o conceito. A remoção do substrato subjacente tem também uma melhoria significativa sobre o desempenho do dispositivo de fiabilidade em relação a falhas devido ao atrito estático. Apesar de polarização DC-dinâmico é útil para melhorar o tempo de assentamento, as taxas de variação necessários para dispositivos MEMS típicos pode colocar exigências agressivas sobre a carga pumps para totalmente integrada projetos on-chip. Além disso, pode haver desafios que integram a etapa de remoção de substrato para as etapas de processamento CMOS comerciais back-end-of-line. Validação experimental de atuadores fabricados demonstra uma melhora de 50x em tempo de comutação em relação à etapa de polarização resultados convencionais. Em comparação com os cálculos teóricos, os resultados experimentais estão de acordo.

Introdução

Sistemas Microeletromecânicos (MEMS) utilizam vários mecanismos de accionamento para atingir o deslocamento mecânico. Os mais populares são térmica, piezoelétrico, magnetostático e eletrostática. Por tempo de comutação curto, atuação eletrostática é a técnica mais popular, 1, 2. Na prática, projetos mecânicos criticamente amortecida oferecer o melhor compromisso entre o tempo de subida inicial e tempo de repouso. Após a aplicação do viés DC e acionamento da membrana em direção ao eletrodo de pull-down, o tempo de estabilização não é uma questão importante como a membrana se encaixará para baixo e aderir ao eletrodo revestido atuação dielétrico. Vários pedidos foram beneficiados pelo projeto atuação eletrostática acima mencionado 3-8. No entanto, a presença do eléctrodo de suspenso dieléctrica revestida faz com que o actuador susceptível de carregamento dieléctrico e agarramento.

Membranas MEMS podem utilizar um udesenho mecânico nderdamped para conseguir um tempo inicial rápida ascensão. Um exemplo de um projeto mecânico subamortecido é a franja-campo eletrostático acionada (EFFA) MEMS. Esta topologia tem exibido muito menos vulnerabilidade a mecanismos típicos de falhas que afligem projetos baseados eletrostáticas 9-20. A ausência de contra-eletrodo paralelo e, conseqüentemente, o campo elétrico paralelo é por isso que estes MEMS são apropriadamente chamadas "franjas-campo" acionada (Figura 1). Para o projeto EFFA, o eletrodo de pull-down é dividido em dois eletrodos separados que são posicionados lateralmente deslocado para a membrana em movimento, eliminando completamente a sobreposição entre as partes móveis e fixas do dispositivo. No entanto, a remoção do substrato por debaixo da membrana móvel reduz significativamente o filme de compressão de amortecimento do componente, aumentando assim o tempo de estabilização. Figura 2B é um exemplo da resolução de tempo em resposta a Standard passo de polarização. Transientes, ou DC-dinâmica aplicada polarização em tempo real pode ser utilizado para melhorar o tempo de assentamento 20-26. Figuras 2C e 2D ilustram qualitativamente como uma forma de onda variável no tempo pode cancelar eficazmente o toque. Esforços de pesquisa anteriores utilizar métodos numéricos para calcular a tensão precisa e horários da polarização de entrada para melhorar o tempo de comutação. O método neste trabalho utiliza compactos expressões de forma fechada para calcular os parâmetros de forma de onda de polarização de entrada. Além disso, o trabalho anterior focou paralelo placa de accionamento. Embora as estruturas são projetadas para serem subamortecido, amortecimento squeeze-filme ainda está disponível nesta configuração. O método de atuação apresentada neste trabalho é franjas-campo de atuação. Nesta configuração amortecimento squeeze-film é efetivamente eliminado. Isto representa um caso extremo em que o amortecimento mecânico do feixe de MEMS é muito baixo. Este artigo descreve como fabricar o dev EFFA MEMSices e realizar a medição para validar experimentalmente o conceito de forma de onda.

Protocolo

1 Fabricação de EFFA MEMS fixo-fixo Beams (Veja a Figura 3 para o Processo Resumido)

- Litografia UV e corrosão química úmida de dióxido de silício com ácido fluorídrico tamponado (CUIDADO 27).

- Use, um substrato de silício baixa resistividade oxidado.

- Encher um copo de vidro com acetona 28 (suficiente para submergir a amostra), colocar a amostra em acetona, a proveta cheia, e sonicado durante 5 minutos em um banho de água sonicador.

- Sem secagem, transferir a amostra directamente a partir da acetona, para um copo de copo cheio com álcool isopropílico 29 e sonicado durante 5 minutos em um banho de água sonicador.

- Seca-se a amostra com azoto (não permitem o álcool isopropílico, para se evaporar a partir da superfície).

- Seca-se (cozer desidratação) a amostra numa placa de aquecimento configurado para 150 ° C durante 10 min. Deixar a amostra atingir a TA uma vez que a cozer desidratação é completa.

- Colocar a amostra sobre o mandril de um spinner photoresist.Pipeta e dispensar 1 ml de hexametildisilazano (HMDS) por 25 mm de diâmetro (Cuidado 30). Spincoat a 3.500 rpm durante 30 segundos. Pipeta e dispensar 1 ml de fotorresiste positivo por 25 mm de diâmetro (Cuidado 31). Spincoat a amostra a 3.500 rpm por 30 segundos. Softbake o fotorresiste durante 90 segundos a 105 ° C numa placa de aquecimento.

- Usar um alinhador de máscara para expor a amostra a radiação UV com um comprimento de onda de 350-450 nm. Use energia exposição de 391 mJ / cm 2 (32 CUIDADO).

- Encher um copo de vidro com base desenvolvedor TMAH (CUIDADO 33) e utilizar o suficiente para submergir a amostra inteira.

- Encha um copo de vidro com água deionizada para terminar rapidamente o desenvolvimento de evitar superdesenvolvimento.

- Desenvolver a amostra para 12-20 seg. Agite suavemente a amostra submersa.

- Cuidadosamente e remover rapidamente a amostra a partir da proveta desenvolvimento e pode ser mergulhado no recipiente de água de lavagem durante 10 segundos.

- Lavar a amostra em uma pia com água corrente deionizada por 1-2 min.

- Cuidadosamente seque a amostra com nitrogênio (Não permitir que a água deionizada para evaporar da superfície).

- Inspeccionar a amostra sob um microscópio.

- Se necessário, repita o procedimento para o desenvolvimento com os ajustes a tempo de evitar superdesenvolvimento.

- Use uma erosão de iões reactivos de plasma (RIE) para tornar áspera a superfície para melhorar o molhamento da superfície. RIE 34 Definições: 100 sccm de Ar, 100 W de potência de RF, 50 pressão da câmara de MT, 1 min.

- Encher um copo de Teflon com uma quantidade suficiente de óxido de etch tamponada (BOE) para cobrir a amostra.

- Encha outro copo de Teflon com água desionizada para uma lavagem intermédia da amostra.

- Mergulhe a amostra no BOE. A taxa de corrosão é 90-100 nm / min.

- Quando o etch é completa, lavar no copo de Teflon que tem água deionizada por 10 seg. Em seguida, enxaguar a amostra em uma pia com água corrente deionizada para 1-2 mna.

- Seca-se a amostra com azoto (não permitir que a água desionizada de modo a evaporar a partir da superfície).

- Inspeccionar a amostra sob um microscópio.

- Repita o etch e lavar as medidas necessárias, com ajustes no tempo, a fim de evitar o excesso de corrosão e de subcotação do fotorresiste.

- Retire a máscara photoresist.

- Encha um copo de vidro com acetona (o suficiente para submergir a amostra), colocar a amostra no copo e acetona preenchido sonicate em um banho de água sonicador por 5 min.

- Diretamente tomar a amostra do copo de acetona e coloque-o em um copo e encheu álcool isopropílico sonicate por 5 minutos em um banho de água de ultra-sons.

- Seca-se a amostra com azoto (não permitir que o álcool isopropílico, para se evaporar a partir da superfície).

- Ataque químico molhado de silício com hidróxido de tetrametilamónio (TMAH) a 25% em peso (35 CUIDADO).

- Use um pano limpo 4 L copo.

- Use uma placa com um thermocouple. Use uma cesta de Teflon que tem um gancho na extremidade do punho para conter as amostras. Use uma haste de agitação magnética para agitação adequada para aliviar a superfície de silício de bolhas de hidrogênio que são liberados durante o processo de gravação em massa.

NOTA: O feedback entre o termopar eo fogão garante a temperatura adequada permanece constante ao longo do etch. Se o hidrogénio libertado não é removido da superfície, que podem mascarar o silício subjacente do TMAH. - Despeje a TMAH a 25%, em peso, até à marca de 2 L da proveta.

- Inserir o termopar na solução e para o pré-aquecimento de 80 ° C. Se possível, utilizar um dispositivo de costume ou grampo para prender o termopar para evitar interferência com a rotação da barra de agitação magnética.

- Uma vez que a solução atinja a temperatura necessária, colocar as amostras no cesto de teflon e colocar o cesto na solução, suspendendo-o a partir do lábio do copo. Certifique-se de que a cesta não descansano fundo do copo, de modo a deixar espaço para a haste de agitação magnética a rodar.

- Defina a taxa da barra magnética a 400 rpm de rotação.

- A taxa de corrosão da solução é de 300-350 nm / min. A profundidade da corrosão necessária é de 4-5 ^ m.

- Quando o período de tempo necessário tenha decorrido para completar a corrosão, remover a amostra da solução e enxagua-se com água desionizada durante 1-2 min.

- Seca-se a amostra com azoto (não permitir que a água desionizada de modo a evaporar a partir da superfície).

- Use um perfilômetro para medir a altura dos degraus.

- Se a altura dos degraus não tenha sido alcançado, colocar as amostras em solução novamente, a fim de obter a altura de passo desejado.

- Corrosão química húmida de todos SiO 2 a partir do substrato e termicamente crescer mais de 500 nm de SiO2.

- Encha um copo de Teflon com ácido fluorídrico 49% em volume (CUIDADO 36). Usar uma quantidade que é suficiente para cobrir a amostra.

- Encher um copo de Teflon com água desionizada para lavar a amostra. Usar uma quantidade que é suficiente para cobrir a amostra.

- Etch a amostra com ácido fluorídrico. Deixar a amostra na solução até que todo o SiO2 é removido. Como a solução é altamente concentrado, o etch irá ocorrer de forma relativamente rápida.

- Enxaguar em 10-20 seg no copo de Teflon cheio com água desionizada.

- Lavar a amostra cuidadosamente com água corrente deionizada em uma pia para 1-2 min.

- Misturar uma solução de H 2 SO 4: H 2 O 2 (ácido sulfúrico: peróxido de hidrogénio, piranha limpo) em uma proporção de 1: 1 num copo de Teflon (CUIDADO 37). Use o suficiente para cobrir a amostra.

- Encher um copo de Teflon com água desionizada para lavar a amostra.

- Mergulhe a amostra no H 2 SO 4: H 2 O 2 por 7-10 min.

- Resumidamente, 10 seg, lavar a amostra no copo de água de lavagem.

- Enxaguar bem a amostra em uma pia com água corrente deionizada por 1-2 min.

- Seca-se a amostra com azoto (Não permitir que a água se evaporar a partir da superfície).

- Realize oxidação térmica úmida crescer 500 nm de SiO2.

- Litografia UV e corrosão química úmida ao padrão do SiO 2 para expor o silício, que serve como camada de sacrifício para a versão final das vigas fixo-fixo.

- Encha um copo de vidro com acetona (o suficiente para submergir a amostra), colocar a amostra no copo e acetona preenchido sonicate em um banho de água sonicador por 5 min.

- Diretamente tomar a amostra do copo de acetona e coloque-o em um copo e encheu álcool isopropílico sonicate em um banho de água sonicador por 5 min.

- Seca-se a amostra com azoto (não permitir que o álcool isopropílico, para se evaporar a partir da superfície).

- Seca-se (cozer desidratação) a amostra numa placa de aquecimento configurado para 150 ° C durante 10 min. Permitir tele provar para chegar RT uma vez a cozer a desidratação é completa.

- Usando um spincoater fotorresistente, HMDS spincoat sobre a amostra a 3500 rpm durante 30 segundos. Usando um spincoater fotorresistente, spincoat fotorresistente positivo para a amostra a 3500 rpm durante 30 segundos. Softbake o fotorresiste durante 90 segundos a 105 ° C numa placa de aquecimento.

NOTA: Use 1 ml por cada 25 mm de diâmetro amostra. - Usar um alinhador de máscara para expor a amostra a radiação UV com um comprimento de onda de 350-450 nm. Use energia exposição de 391 mJ / cm 2.

- Encher um copo de vidro com um revelador baseado TMAH e usar o suficiente para submergir a amostra inteira.

- Encha um copo de vidro com água deionizada para terminar rapidamente o desenvolvimento para evitar superdesenvolvimento.

- Desenvolver a amostra para 12-20 seg.

- Cuidadosamente e remover rapidamente a amostra a partir da proveta desenvolvimento e pode ser mergulhado no recipiente de água de lavagem durante 10 segundos.

- Lavar a amostra em uma pia sob funcionando deionizada water para 1-2 min.

- Cuidadosamente seco com nitrogênio (Não deixe a água evaporar da superfície).

- Inspeccionar a amostra sob um microscópio.

- Se necessário, repita o procedimento para o desenvolvimento com os ajustes a tempo de evitar superdesenvolvimento.

- Use RIE do plasma para tornar áspera a superfície para melhorar o molhamento da superfície. Configurações RIE: 100 sccm de Ar, 100 W de potência de RF, 50 pressão da câmara de MT, 1 min.

- Encher um copo de Teflon com uma quantidade suficiente de BOE para cobrir a amostra.

- Encher um copo de Teflon com água desionizada para uma lavagem intermédia da amostra.

- Mergulhe a amostra no BOE. A taxa de corrosão é 90-100 nm / min.

- Quando o etch é completa, lavar no copo de Teflon que tem água deionizada por 10 seg. Em seguida, lavar a amostra com água corrente deionizada em uma pia para 1-2 min.

- Seca-se a amostra com azoto (Não permitir que a água se evaporar a partir da superfície).

- Inspecione amostra sob um microscope.

- Repita o etch e lavar as medidas necessárias, com ajustes no tempo, a fim de evitar o excesso de corrosão e de subcotação do fotorresiste.

- Encha um copo de vidro com acetona (o suficiente para submergir a amostra), colocar a amostra no copo cheio de acetona, e sonicate em um banho de água sonicador por 5 min.

- Diretamente tomar a amostra do copo de acetona e coloque-o em um copo e encheu álcool isopropílico sonicate em um banho de água sonicador por 5 min.

- Seca-se a amostra com azoto (não permitir que o álcool isopropílico, para se evaporar a partir da superfície).

- Por pulverização catódica, depósito de 20 nm de Ti e 100 nm de Au. Esta película serve como a camada de sementes de galvanoplastia para a subsequente etapa de processo de galvanização. Os parâmetros de pulverização catódica são: alimentação de DC de 100 W, pressão de deposição de 8 milhões de toneladas, 100 sccm de Ar, pressão base 3 x 10 -6 T.

- Ventilar a câmara de processo ou de bloqueio de carga para a atmosfera.

- Coloque a amostra noCâmara de processo ou de bloqueio de carga.

- Bomba da câmara de processo ou de bloqueio de carga para vácuo.

- Espere até que a câmara de processo alcança uma pressão de base de 3 x 10 -6 T.

- Posicione a amostra para o local apropriado para a deposição.

- Defina a pressão da câmara de 8 milhões de toneladas por fluindo argônio no sistema. O caudal exacto necessário para atingir 8 mT altamente dependente do tipo de sistema usado. A ferramenta de pulverização utilizado para este trabalho utilizou uma taxa de fluxo de 100 sccm.

- Ative a fonte com o alvo de titânio.

- Presputter titânio a 300 W durante 20 minutos.

- Por pulverização catódica, 20 nm de titânio em 100 W. O tempo exato da deposição é altamente dependente do tipo de uso do sistema. Para que a ferramenta de pulverização catódica utilizado neste trabalho, 5 min é necessário para atingir 20 nm.

- Desative a fonte com o alvo de pulverização de titânio.

- Ative a fonte com o alvo de ouro.

- Presputter ouro a 100 W por 2 min.

- Sputter100 nm de ouro, a 100 W. O tempo exacto de deposição é altamente dependente da ferramenta de pulverização catódica que é usado. Para que a ferramenta de pulverização catódica utilizado neste trabalho, 10 min é suficiente para fornecer 100 nm de ouro.

- Desative a fonte com o alvo sputtering de ouro.

- Feche a válvula de gás Ar.

- Alivie a câmara de processo ou de bloqueio de carga.

- Descarregar a amostra uma vez que a câmara de processo ou de bloqueio de carga atinja atmosfera.

- Bombear o bloqueio da carga ou a câmara de processo para baixo a alto vácuo.

- Litografia UV para criar um molde de material fotosensitivo que define a geometria do feixe-fixo.

- Encha um copo de vidro com acetona (o suficiente para submergir a amostra), colocar a amostra no copo cheio de acetona por 5 min.

- Directamente colher a amostra da proveta acetona e coloque-o num copo cheio de álcool isopropílico, durante 5 min.

- Seca-se a amostra com azoto (não permitir que o álcool isopropílico, para se evaporar a partir da superfície).

- a seco (desidratação cozer) a amostra numa placa de aquecimento configurado para 150 ° C durante 10 min. Deixar a amostra atingir a TA uma vez que a cozer desidratação é completa.

- Usando um spincoater fotorresistente, HMDS spincoat sobre a amostra a 3500 rpm durante 30 segundos. Usando um spincoater fotorresistente, spincoat fotorresistente positivo para a amostra a 2000 rpm durante 30 segundos. Softbake o fotorresiste durante 90 segundos a 105 ° C numa placa de aquecimento.

NOTA: Use 1 ml por cada 25 mm de diâmetro amostra. - Usar um alinhador de máscara para alinhar e expor a amostra a radiação UV com um comprimento de onda de 350-450 nm. Use uma energia exposição de 483 mJ / cm 2.

- Encher um copo de vidro com base desenvolvedor TMAH e usar o suficiente para submergir a amostra inteira.

- Encher um copo de vidro com água de s ionizada para encerrar rapidamente o desenvolvimento, a fim de evitar desenvolvimento excessivo.

- Desenvolver a amostra para 12-20 seg.

- Cuidadosamente e remover rapidamente a amostra a partir da proveta desenvolvimento e submerge-lo no copo de água de lavagem durante 10 segundos.

- Lavar a amostra em uma pia com água corrente deionizada por 1-2 min.

- Seca-se a amostra com azoto (Não permitir que a água se evaporar a partir da superfície).

- Inspeccionar a amostra sob um microscópio.

- Se necessário, repita o procedimento para o desenvolvimento com os ajustes a tempo de evitar superdesenvolvimento.

- Electroplate feixe de MEMS de ouro.

- Use uma proveta de vidro de 1 L proveta.

- Preencha copo com 700 ml de uma venda no mercado, solução de galvanização de ouro ready-to-use (CUIDADO 38) .Colocar preenchido copo numa placa de aquecimento.

- Configure a placa de aquecimento a 60 ° C. Utilizar um par termoeléctrico para assegurar que a solução permanece na temperatura desejada. Uma vez que a solução tenha atingido a temperatura desejada, a amostra para prender um elemento que mantém o ânodo, da peça de trabalho (a amostra), e o termopar.

- Defina a fonte de corrente com a amplitude adequada com base na exposed metalizado área da amostra. Uma densidade de corrente constante de 2 mA / cm 2 é usada.

- Um ânodo de aço inoxidável é usada.

- Conecte o ao vivo para o ânodo e do solo para a amostra.

- A taxa de deposição é 250-300 nm / min. A espessura final do feixe-fixo é de 0,5 um. Levando em consideração que um aproximado proporção de 4: 1 existe nas taxas de corrosão de eletrorrevestidos de ouro pulverizado (quando a remoção da camada de sementes pulverizado), o feixe é galvanizado a 1 mícron.

- Quando o tempo necessário ter decorrido, desligue o fornecimento de corrente, desconecte os cabos do ânodo ea peça, retire a amostra, e enxaguar abundantemente com água corrente deionizada em uma pia para 1 min.

- Seque a amostra com nitrogênio (Não deixe a água evaporar da superfície).

- Usar um microscópio e profilômetro para verificar que a galvanoplastia é completa.

- Grave o molde photoresist.

- G Pré-aqueçalass proveta cheia com uma stripper fotorresistente dedicado numa placa de aquecimento a 110 ° C (CUIDADO 39). Submerge amostra na solução durante 1 hora.

- Retirar o copo do fogão e deixe a solução e provar para chegar RT.

- Lavar amostra com água corrente em uma pia para 1-2 min.

- Submergir amostra num copo cheio de acetona por 5 min.

- Submergir amostra num copo cheio de álcool isopropílico para 5 min.

- Seca-se a amostra com azoto (não permitir que o álcool isopropílico, para se evaporar a partir da superfície).

- Inspecione amostra sob um microscópio e medir a altura dos degraus do Au galvanizado com um perfilômetro. Repita os passos de limpeza, se necessário.

- Etch molhado camada Chemical semente Ti / Au.

- Colocar a amostra no plasma RIE e use os seguintes parâmetros: 100 sccm de Ar, 100 W, 50 metros por 30 s.

- Encha um copo de vidro ou Teflon com Au etchant (CUIDADO 40). Use enough para cobrir toda a amostra.

- Encha um copo de vidro ou Teflon com água deionizada. Esta taça vai servir como um copo de lavagem intermédia para terminar rapidamente o Au etch.

- Mergulhe a amostra no Au etchant. Parâmetros Etch - RT, 7-8 nm / s, agitado. Uma vez etch é completa, submergir a amostra no copo de água de lavagem e agitar suavemente para 10-20 seg.

- Lavar a amostra cuidadosamente com água corrente deionizada em uma pia para 1-2 min.

- Golpe de nitrogênio seco (Não permita que a água evapore da superfície).

- Inspecione a corrosão sob um microscópio e, se necessário, repita até que todo o Au é removida das áreas expostas.

- Realize plasma RIE novamente sobre a amostra com os seguintes parâmetros: 100 sccm de Ar, 100 W, 50 mt por 30 seg.

- Encha um copo de Teflon com BOE (o suficiente para submergir a amostra).

- Encher um Teflon com água desionizada para a lavagem da amostra.

- Mergulhe a amostra no BOE em temperatura ambiente. Ataxa de corrosão é de 15-18 nm / min.When o tempo etch estiver concluída, remova a amostra do recipiente e mergulhe-o no copo de lavagem de 10-20 seg.

- Lavar a amostra cuidadosamente com água corrente deionizada em uma pia para 1-2 min.

- Golpe de nitrogênio seco (Não permita que a água evapore da superfície).

- Inspeccionar etch e, se necessário, repetir até que todo o titânio é removida das áreas expostas. Reduzir o tempo de etch para evitar subcotação significativa.

- Realize uma isotrópica Xef 2 etch seca (CUIDADO 41) que remove seletivamente o silício e libera os feixes fixo-fixo Au.

- Ventilar a câmara de processo para a atmosfera.

- Carregar a amostra na câmara de processo.

- Bombear o sistema até vácuo.

- O tempo de corrosão depende fortemente da área exposta e o tipo de sistema de corrosão utilizado. Para esta amostra a uma pressão de 3 T com um ciclo de 30 segundo é usado. 10 ciclos são utilizados. Uma taxa de corrosão de 110-120 nm / min é extraído.

- Uma vez que o parâmetro etch são definidas no sistema, gravar a camada sacrificial de silício.

- Quando a corrosão é completa realizar os passos necessários para assegurar a purga de gases tóxicos são removidos antes de a abertura do sistema para a atmosfera. O sistema em estudo apresenta um processo que executa automaticamente essa etapa de purga.

- Ventilar a câmara de processo para a atmosfera.

- Retire cuidadosamente as amostras.

- Bomba da câmara de processo para baixo vácuo.

2. Experimental Validação de forma de onda dinâmica

- Amostra de carga na estação de sonda DC.

- Colocar a amostra sobre o mandril da estação sonda DC.

- Activar o vácuo do mandril para manter a amostra para baixo.

- Use DC manipuladores ponta da sonda para posicionar as pontas de tungstênio sobre as almofadas de polarização das pontes MEMS.

- Usar o microscópio da estação sonda DC para visualizar o posicionamento preciso da ponta da sonda de tungsténios sobre o DC de polarização de almofadas do dispositivo. O feixe fixo-fixo é sondado com a ponta da sonda de sinal ao vivo, enquanto a tração para baixo eletrodos são sondados com a ponta da sonda chão.

- Programa de sinal de polarização dinâmica sobre o gerador de função.

- Use valores calculados para a onda inicial de parâmetros 20.

- Escolha a função de forma de onda arbitrária sobre o gerador de função para criar a forma de onda dinâmica.

- De entrada dos parâmetros de tempo da forma de onda. Dependendo do tipo de gerador de função, o primeiro parâmetro de tempo inicia-se após alguns microssegundos (em oposição a 0 ms). O intervalo entre o primeiro e segundo parâmetro de tempo será o tempo calculado que levará o feixe para atingir a diferença de ultrapassagem. O intervalo de tempo entre o segundo e terceiro parâmetro de tempo deve ser suficientemente longo para permitir que o feixe de atingir completamente o equilíbrio com oscilação mínima. Ao inserir os parâmetros de tempo para operar no sentido inverso (de puxar-down para liberar), o tempo de abertura superação vai determinar o intervalo de tempo entre o terceiro parâmetro de tempo e desligar o. Haverá um quinto intervalo de tempo necessário reiniciar a onda. Por esta autorização intervalo de tempo suficiente para o feixe para atingir o equilíbrio antes de reiniciar o ciclo.

- Os parâmetros de entrada de tensão da forma de onda. As tensões pode ser uma fracção da tensão real aplicada à viga porque este sinal passa através de um amplificador linear. Os valores programados no gerador de função para este estudo foram 1/20 da tensão real.

- Ligue a saída do gerador de função para o amplificador linear de alta tensão de alta velocidade.

- Ligue a saída do amplificador linear para um osciloscópio digital com taxa de amostragem de 300 MHz. O osciloscópio é utilizado para verificar o sinal de saída do gerador de forma de onda arbitrária.

- Ligue a saída do amplificador linear para os manipuladores de DC. Certifique-se o gerador de função éfora durante a realização desta etapa.

- Configuração e medir com o vibrômetro Laser Doppler (LDV)

- Posicionar a cabeça que contém a amostra durante o LDV.

- Ligue o laser.

- Usar o microscópio que está integrado com o VLD a encontrar o raio desejado para medir.

- Foco do laser no centro da ponte MEMS. Este é o ponto de deformação máxima.

- Assegurar a intensidade do feixe de laser de reflexão é suficiente para uma medição precisa.

- Defina o tempo de amostragem para a taxa de amostragem adequada. Esta medição utiliza uma taxa de amostragem de 5,1 MHz.

- Seleccione o deslocamento em função do tempo de saída para o LDV.

- Selecione o modo de medição contínua.

- Aplique o sinal de polarização nas pontes MEMS. A LDV irá capturar o efeito de tocar em tempo real.

- Sintonize os parâmetros de tempo e tensão no gerador de função para alcançar a oscilação do feixe mínimo sobre o pull-down e liberaçãooperações.

- Uma vez que os valores ótimos são encontrados desligar o sinal de polarização.

- Desligue o modo de medição LDV contínua.

- Levante as pontas de prova DC a partir das pastilhas de polarização.

- Ligar a entrada de disparo do gerador de função de saída para o desencadeamento da interface de hardware LDV. Para este estudo, um cabo BNC é usado para este propósito.

- Ajuste o gerador de função para reconhecer o gatilho externo do sistema LDV.

- Defina o software LDV para acionar o gerador de função quando o modo de verificação de medição começa.

- Defina o software LDV para o modo de digitalização único. A única varredura tempo será a duração da onda.

- Solte as pontas de prova de corrente contínua de volta para baixo sobre as almofadas de polarização da ponte MEMS.

- Capturar o sinal de varredura, ativando o modo de medição da LDV.

- Salve o deslocamento em função dos dados de tempo.

Resultados

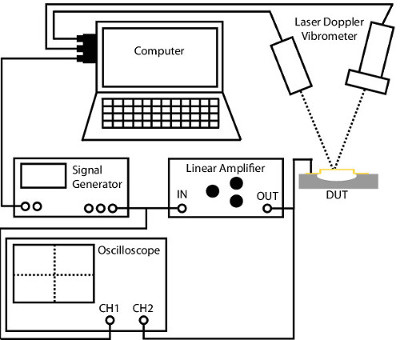

A configuração na Figura 4 é usado para capturar a deflexão contra características de tempo das pontes MEMS. Ao utilizar o Doppler vibrómetro a laser no modo de medição contínua, os parâmetros precisos de voltagem e de tempo podem ser encontrados para resultar em oscilação mínima do feixe para a altura do espaço vazio desejado. Figura 5 ilustra um exemplo de deflexão de feixe correspondente à altura do espaço vazio 60 V. Vê-se que praticamente toda a oscilação é removido. Não é apenas a forma de onda dinâmica útil para uma altura do espaço vazio, mas para todas as alturas de folga possível. Isso é demonstrado na Figura 6 e Figura 7 para operações tanto o pull-down e libertação, respectivamente. A forma de onda dinâmica calculada e medida usada para atingir as medições nas figuras anteriores são apresentados nas Figuras 8 e 9, respectivamente.

alt = "Figura 1" src = "/ files / ftp_upload / 51251 / 51251fig1highres.jpg" />

Figura 1 desenho em 2D e imagem SEM de pontes MEMS utilizados neste estudo. (A) perfil 2D. (B) Vista superior de pontes MEMS. (C) SEM do dispositivo fabricado real. Clique aqui para ver uma versão maior desta figura.

Figura 2. Esboço da ponte MEMS subamortecido em resposta a um passo de entrada variando no tempo e resposta. (A) passo Unidade viés aplicado. (B) Resposta de subamortecido MEMS ponte para entrada degrau unitário. (C) Tempo variando / polarização de entrada dinâmica. (D) Resposta da ponte MEMS para entrada varia com o tempo.rget = "_blank"> Clique aqui para ver uma versão maior desta figura.

Figura 3. Resumido fluxo do processo para as pontes MEMS. (A) substrato oxidado silício. (B) massa etch de substrato de silício. (C) Re-oxidação do substrato de silício. (D) o dióxido de silício etch para expor silício sacrificial. (E) a deposição de ouro e padronização. (F) Etch de camada de silício de sacrifício para liberar a ponte MEMS. Clique aqui para ver uma versão maior desta figura.

Figura 4 Diagrama de blocos do experimental setup usado para aplicar o sinal de preconceito e capturar a deflexão MEMS ponte. Clique aqui para ver uma versão maior desta figura.

Figura 5 Medido suspenso e solte estados de uma ponte MEMS em resposta a uma polarização de entrada 60 V. A curva preta é a resposta de uma entrada em degrau. A curva vermelha é a resposta a uma entrada dinâmica.

Figura 6 Medido alturas gap suspenso intermediários da ponte MEMS em resposta a uma entrada dinâmica. Clique aqui para ver uma vers maioresião desta figura.

Figura 7 Medido alturas intermédias gap libertação da ponte MEMS em resposta a uma entrada dinâmica.

Figura 8 forma de onda Calculado para a polarização de entrada.

Figura 9 forma de onda real usado para atingir oscilação mínima da ponte MEMS.

Discussão

Baixa tensão residual Au deposição de película e uma libertação seca com Xef dois componentes são criticamente bem sucedido na fabricação do dispositivo. Eletrostáticos atuadores franjas em campo fornecimento de forças relativamente baixos quando comparados com os atuadores de campo de placas paralelas. MEMS típicas tensões fina película de> 60 MPa resultará em tensões de acionamento excessivo, que pode comprometer a confiabilidade dos EFFA MEMS. Por esta razão, a receita galvanoplastia é cuidadosamente caracterizado para se obter uma película fina com baixo bi-axial média tensão. Além disso, este estudo utiliza silício como o tipo de camada de sacrifício, devido à sua relativa falta de expansão e contracção (em comparação com fotorresistente) durante as etapas do processo que necessitam de ciclos térmicos. Por fim, a etapa de liberação seco com Xef 2 facilita o processamento de alto rendimento por praticamente eliminando stiction.

A altura do espaço vazio do feixe desejado corresponde à altura do espaço vazio excesso (Figura 2B ) em resposta à primeira etapa de polarização 20. Uma vez que o feixe atinge a superação / altura do espaço vazio desejado do segundo passo de polarização (Figura 2C) é aplicada para manter o feixe nessa posição. Ao conhecer o factor de qualidade mecânica da ponte MEMS (que pode ser medido ou calculado), a percentagem de excesso e o tempo para atingir a altura do espaço vazio pode ser calculado excesso. Estes parâmetros são utilizados para determinar a amplitude e a temporização da tensão de entrada.

Sinais de unidade DC-dinâmicas utilizadas neste estudo melhorou o tempo de sedimentação de ~ 2 ms até ~ 35 ms tanto para up-to-baixo e baixo-à-up estados. O tempo de comutação calculada usando o modelo heurístico 20 é de 28 ms para um feixe com largura w = 10 m, comprimento L = 400 um, a espessura t = 0,45 mm, distância lateral pull-down s = 8 pm, e tração residual tensão média σ = 5 MPa. Tempo de comutação tem um -1/2 relação σ 20. Tele conseqüência dessa relação é que relativamente pequenas variações na tensão residual pode ter um impacto não-marginal sobre o cálculo do tempo de comutação. A diferença relativamente pequena de 2 MPa em tensão residual pode conduzir a uma variação de 20% do tempo de comutação. Assim, existe uma necessidade de otimização em tempo real com o método apresentado neste trabalho devido à inevitabilidade da variação do processo através de uma bolacha.

O método apresentado no presente trabalho demonstra as melhorias significativas no tempo de interrupção para os actuadores de campo de franja electrostáticas, onde o substrato é removido. Os pormenores para a fabricação dos sintonizadores EFFA MEMS e o teste eléctrico são descritos em detalhe. O método experimental, em particular a técnica de polarização dinâmica, vai encontrar utilidade em praticamente qualquer projeto MEMS subamortecido mecanicamente em relação à melhoria do desempenho do tempo de comutação.

Divulgações

Os autores não têm nada a revelar.

Agradecimentos

Os autores gostariam de agradecer Ryan Tung por sua ajuda e discussões técnicas úteis.

Os autores também gostariam de agradecer o apoio e suporte da equipe técnica Birck Nanotechnology Center. Este trabalho foi financiado pela Agência de Projetos de Pesquisa Avançada de Defesa sob a Purdue Microondas Reconfigurable Evanescentes-Mode Cavity Filtros de Estudo. E também pela NNSA Centro de Previsão de Confiabilidade, Integridade e sobrevivência de Microsystems e do Departamento de Energia sob Prêmio Número DE-FC5208NA28617. Os pontos de vista, opiniões e / ou conclusões contidas neste documento / apresentação são de responsabilidade dos autores / apresentadores e não deve ser interpretada como representando as opiniões ou políticas oficiais, expressa ou implícita, da Agência de Projetos de Pesquisa Avançada de Defesa ou o Departamento da Defesa.

Materiais

| Name | Company | Catalog Number | Comments |

| Chemical | Company | Catalogue number | Comments (optional) |

| Buffered oxide etchant | Mallinckrodt Baker | 1178 | Silicon dioxide etch, Ti etch |

| Acetone | Mallinckrodt Baker | 5356 | wafer clean |

| Isopropyl alcohol | Honeywell | BDH-140 | wafer clean |

| Hexamethyldisilizane | Mallinckrodt Baker | 5797 | adhesion promoter |

| Microposit SC 1827 Positive Photoresist | Shipley Europe Ltd | 44090 | Pattern, electroplating |

| Microposit MF-26A developer | Shipley Europe Ltd | 31200 | Develop SC 1827 |

| Tetramethylammonium hydroxide | Sigma-Aldrich | 334901 | Bulk Si etch |

| Hydrofluroic acid | Sciencelab.com | SLH2227 | Silicon dioxide etch |

| Sulfuric acid | Sciencelab.com | SLS2539 | wafer clean |

| Hydrogen peroxide | Sciencelab.com | SLH1552 | Wafer clean |

| Transene Sulfite Gold TSG-250 | Transense | 110-TSG-250 | Au electroplating solution |

| Baker PRS-3000 Positive Resist Stripper | Mallinckrodt Baker | 6403 | Photoresist stripper |

| Gold etchant type TFA | Transense | 060-0015000 | Au etch |

Referências

- Rebeiz, G. . RF MEMS: Theory, Design, and Technology. , (2003).

- Senturia, S. D. . Microsystem Design. , (2001).

- Bouchaud, J. . Propelled by HP Inkjet Sales, STMicroelectronics Remains Top MEMS Foundry. , (2011).

- Lantowski, K. G. D. The Future of Cinema Has Arrived: More Than 50,000. Theatre Screens Worldwide Feature The Brightest, 2D/3D Digital Cinema Experience With DLP Cinema. , (2011).

- Bosch-Wachtel, T. . Knowles Ships 2 Billionth SiSonic MEMS Microphone. , (2011).

- Burke, J. . Mirasol Display Capabilities Add Color and Interactivity to Improve User Experience for Renowned Jin Yong Branded Device. , (2012).

- Bettler, D. . MEMStronics Captures Prestigious R & D 100 Award. , (2011).

- Marsh, C. . Omron Releases New RF MEMS Switch with Superior High Frequency Characteristics rated to 100 Million Operations. , (2008).

- Rosa, M. A., Bruyker, D. D., Volkel, A. R., Peeters, E., Dunec, J. A novel external electrode configuration for the electrostatic actuation of MEMS based devices. J. Micromech. Microeng. 14, 446-451 (2004).

- Rottenberg, X., et al. Electrostatic fringing-field actuator (EFFA): application towards a low-complexity thin film RF-MEMS technology. J. Micromech. Microeng. 17, S204-S210 (2007).

- Allen, W. N., Small, J., Liu, X., Peroulis, D. Bandwidth-optimal single shunt-capacitor matching networks for parallel RC loads of Q >> 1. Asia-Pacific Microw. Conf (Singapore). , 2128-2131 (2009).

- Small, J., Liu, X., Garg, A., Peroulis, D. Electrostatically tunable analog single crystal silicon fringing-field MEMS varactor. Asia-Pacific Microw Conf (Singapore). , 575-578 (2009).

- Liu, X., Small, J., Berdy, D., Katehi, L. P. B., Chappell, W. J., Peroulis, D. Impact of mechanical vibration on the performance of RF MEMS evanescent-mode tunable resonators. IEEE Microw. Wireless Compon. Lett. 21, 406-408 (2011).

- Small, J., et al. Electrostatic fringing field actuation for pull-in free RF-MEMS analog tunable resonators. J. Micromech. Microeng. 22, 095004 (2012).

- Su, J. . A lateral-drive method to address pull-in failure in MEMS. , (2008).

- Scott, S., Peroulis, D. A capacitively-loaded MEMS slot element for wireless temperature sensing of up to 300°C . , 1161-1164 (2009).

- Scott, S., Sadeghi, F., Peroulis, D. Inherently-robust 300C MEMS sensor for wireless health monitoring of ball and rolling element bearings. , 975-978 (2009).

- Lee, K. B. Non-contact electrostatic microactuator using slit structures: theory and a preliminary test. J. Micromech. Microeng. 17, 2186-2196 (2007).

- Su, J., Yang, H., Fay, P., Porod, W., Berstein, G. H. A surface micromachined offset-drive method to extend the electrostatic travel range. J. Micromech. Microeng. 20, 015004 (2010).

- Small, J., Fruehling, A., Garg, A., Liu, X., Peroulis, D. DC-dynamic biasing for >50x switching time improvement in severely underdamped fringing-field electrostatic MEMS actuators. J. Micromech. Microeng. 22, (2012).

- Borovic, B., Liu, A. Q., Popa, D., Cai, H., Lewis, F. L. Open-loop versus closed-loop control of MEMS devices: Choices and issues. J. Micromech. Microeng. 15, 1917-1924 (2005).

- Pons-Nin, J., Rodriquez, A., Castaner, L. M. Voltage and pull-in time in current drive of electrostatic actuators. J. Microelectromech. Syst. 11, 196-205 (2002).

- Czaplewski, D. A., et al. A Soft Landing Waveform for Actuation of a Single-Pole Single-Throw Ohmic RF MEMS Switch. J. Microelectromech. Syst. 15, 1586-1594 (2006).

- Elata, D., Bamberger, H. On the dynamic pull-in of electrostatic actuators with multiple degrees of freedom and multiple voltage sources. J. Microelectromech. Syst. 15, 131-140 (2006).

- Chen, K. S., Ou, K. S. Fast positioning and impact minimizing of MEMS devices by suppression motion-induced vibration by command shaping method. , 1103-1106 (2009).

- Chen, K. S., Yang, T. S., Yin, J. F. Residual vibration suppression for duffing nonlinear systems with electromagnetical actuation using nonlinear command shaping techniques. ASME J. Vibration and Acoustics. 128, 778-789 (2006).

- . . Transene Sulfite Gold TSG-250. Product Number: 110-TSG-250. , (2012).

- . . Gold etchant type TFA. Product Number: 060-0015000. , (2012).

- Garg, A., Small, J., Mahapatro, A., Liu, X., Peroulis, D. Impact of sacrificial layer type on thin film metal residual stress. , 1052-1055 (2009).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados