파이프 네트워크 및 압력 손실

Overview

출처: 알렉산더 S 래트너, 기계 및 원자력 공학부, 펜실베니아 주립 대학, 대학 공원, 펜실베이니아

이 실험에서는 배관 네트워크 및 내부 흐름 시스템의 압력 손실을 측정하고 모델링합니다. 이러한 시스템에서는 채널 벽, 피팅 및 장애물의 마찰 흐름 저항으로 인해 유체 압력의 형태로 기계적 에너지가 열로 변환됩니다. 허용 가능한 마찰 압력 손실을 보장하고 압력 강하 요구 사항을 충족하는 펌프를 선택하기 위해 흐름 하드웨어의 크기를 조정하는 데 엔지니어링 분석이 필요합니다.

이 실험에서 배관 네트워크는 튜브, 헬리칼 튜브 코일 및 팔꿈치 피팅 (날카로운 90 ° 굴곡)의 직선 길이라는 일반적인 흐름 기능으로 구성됩니다. 압력 손실 측정은 개방형 수직 컬럼에서 액체 수준별로 유체 압력을 측정하는 간단한 장치인 기마계를 사용하여 각 구성 요소 집합에 걸쳐 수집됩니다. 결과 압력 손실 곡선은 내부 흐름 모델의 예측과 비교됩니다.

Principles

유체가 폐쇄 된 채널(예 :파이프, 튜브, 혈관)을 통해 흐르면 채널 벽에서 마찰 저항을 극복해야합니다. 이로 인해 기계 에너지가 열로 변환됨에 따라 유동 방향에서 압력이 지속적으로 손실됩니다. 이 실험은 내부 흐름 시스템에서 이러한 압력 손실을 측정하고 모델링하는 데 중점을 둡니다.

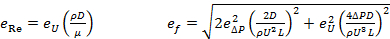

채널을 따라 압력 강하를 측정하기 위해 이 실험에서는 정압 변이 원리를 사용합니다. 고정된 유체에서 압력은 유체 중량(Eqn. 1, 도 1a)으로 인한 깊이에 따라 달라집니다.

(1)

(1)

여기서

두 지점에서의 압력은 유체 밀도이고, g는 중력 가속이고, h1 및 h 2는 기준 수준에서 점의 깊이(중력 방향으로 측정)이다. 일반적인 주변 조건에서, 물의 밀도는 998kg m -3= 998kgm-3이며 공기밀도는 = 1.15 kgm-3이다. << 때문에,공기의 정압 변동은 액체 정압 변동에 비해 소홀히 할 수 있으며, 주변 대기압은 균일하다고 가정할 수있다(Patm ~ 101 kPa). 이 원리에 따라, 채널 흐름을 따라 압력 강하는 채널에 연결된 수직 오픈 탑 튜브의 유체 레벨의 차이에 의해 측정될 수 있다:

두 지점에서의 압력은 유체 밀도이고, g는 중력 가속이고, h1 및 h 2는 기준 수준에서 점의 깊이(중력 방향으로 측정)이다. 일반적인 주변 조건에서, 물의 밀도는 998kg m -3= 998kgm-3이며 공기밀도는 = 1.15 kgm-3이다. << 때문에,공기의 정압 변동은 액체 정압 변동에 비해 소홀히 할 수 있으며, 주변 대기압은 균일하다고 가정할 수있다(Patm ~ 101 kPa). 이 원리에 따라, 채널 흐름을 따라 압력 강하는 채널에 연결된 수직 오픈 탑 튜브의 유체 레벨의 차이에 의해 측정될 수 있다:  (도 1b). 이러한 액체 수준 기반 압력 측정 장치는 기압계라고합니다.

(도 1b). 이러한 액체 수준 기반 압력 측정 장치는 기압계라고합니다.

채널 의 길이를 따라 압력 손실은 Darcy 마찰 계수 공식 (Eqn. 2)으로 예측 될 수있다. 여기서,  내부 직경 D를가진 채널의 길이(L)를 따라 압력 손실이다. U는 유체의 체적 유량(예를 들어, m3s-1)으로정의된 평균 채널 속도(예를들어,m2, 원형

내부 직경 D를가진 채널의 길이(L)를 따라 압력 손실이다. U는 유체의 체적 유량(예를 들어, m3s-1)으로정의된 평균 채널 속도(예를들어,m2, 원형  채널용)로 나눈다. f는 서로 다른 채널 형상 및 유량에 대한 다른 추세를 따르는 Darcy 마찰 계수입니다. 이 실험에서 마찰 인자는 튜브의 직선 및 헬이드 길이를 위해 실험적으로 측정되며 이전에 발표된 수식과 비교됩니다.

채널용)로 나눈다. f는 서로 다른 채널 형상 및 유량에 대한 다른 추세를 따르는 Darcy 마찰 계수입니다. 이 실험에서 마찰 인자는 튜브의 직선 및 헬이드 길이를 위해 실험적으로 측정되며 이전에 발표된 수식과 비교됩니다.

(2)

(2)

채널 흐름 마찰 계수 동향은 유체 점도(마찰 효과)의 효과에 유체 관성에서 효과의 상대적 강도를 측정하는 레이놀즈 수(Re)에 의존합니다. 재는

유체 동적 점도(주변 조건에서 물의 경우 ~0.001 kg m-1 s-1)로 정의됩니다. 낮은 Re

유체 동적 점도(주변 조건에서 물의 경우 ~0.001 kg m-1 s-1)로 정의됩니다. 낮은 Re  (2000 직선 채널)에서 점성 효과는 흐름에서 에디를 축축하기에 충분히 강하여 매끄러운 라미나르 흐름으로 이어집니다. 더 높은 Re

(2000 직선 채널)에서 점성 효과는 흐름에서 에디를 축축하기에 충분히 강하여 매끄러운 라미나르 흐름으로 이어집니다. 더 높은 Re  (2000)에서 임의의 에디는 흐름에서 형성되어 난류 동작으로 이어질 수 있습니다. 직선 원형 채널 흐름에 일반적으로 사용되는 마찰 계수 모델은 Eqn. 3에 제시됩니다.

(2000)에서 임의의 에디는 흐름에서 형성되어 난류 동작으로 이어질 수 있습니다. 직선 원형 채널 흐름에 일반적으로 사용되는 마찰 계수 모델은 Eqn. 3에 제시됩니다.

(3)

(3)

유체가 헬리칼 튜브 코일을 통해 흐르면, 이차 내부 vortices 형태 (도 1c). 그 결과 마찰 계수는  튜브 곡률의 상대적 영향을 차지하는 딘 수에 따라

튜브 곡률의 상대적 영향을 차지하는 딘 수에 따라  달라집니다. 여기서 R은 튜브로 중간축으로 중앙 축에서 측정된 튜브 코일의 반지름입니다. 일반적인 상관 관계는

달라집니다. 여기서 R은 튜브로 중간축으로 중앙 축에서 측정된 튜브 코일의 반지름입니다. 일반적인 상관 관계는  다음과 입니다.

다음과 입니다.

(4)

(4)

파이프 피팅, 밸브, 팽창/수축 및 기타 장애물도 압력 손실을 유발합니다. 이러한 사소한 손실을 모델링하는 한 가지 방법은 동일한 압력 강하(Le/D)를 산출하는 데 필요한 일반 채널의 동등한 길이의 관점에서 볼 수 있습니다. 여기서,

유입구/출구 채널 길이(도 1d)에서 마찰 계수 및 유량 속도이다.

유입구/출구 채널 길이(도 1d)에서 마찰 계수 및 유량 속도이다.

(5)

(5)

대표적인 동등한 채널 길이의 테이블은 일반적인 배관 구성요소(c.f.[ [1])에 대한 핸드북에 보고됩니다. 이 실험은 날카로운 90°벤드 피팅(팔꿈치)에 해당하는 길이를 측정합니다. 이러한 피팅에 대한 일반적인 보고된 동등한 길이는 Le/D~ 30입니다.

Procedure

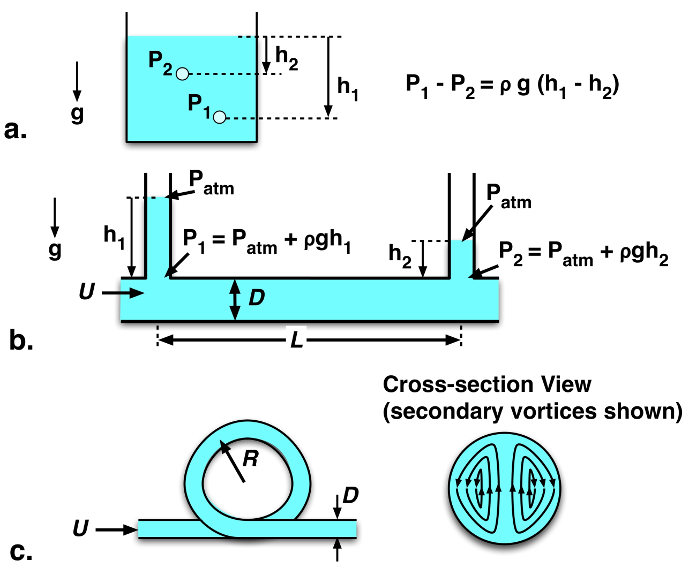

1. 배관 시스템의 제조 (회로도 및 사진 참조, 도 2)

- 작은 플라스틱 물 저장소를 작업 표면에 부착(테이프 또는 접착제)합니다. 지붕이 있는 용기인 경우 입구와 콘센트 워터 라인 및 펌프 전원 케이블을 위해 뚜껑에 구멍을 뚫습니다.

- 저수지에 작은 잠수정 펌프를 장착합니다.

- 작업 영역에서 회전계(물 흐름 계)를 수직으로 장착합니다. 로타미터를 작은 수직 빔 또는 L-브래킷에 묶어 똑바로 유지하는 데 도움이 될 수 있습니다. 펌프 출구에서 로타미터 입구(하부 포트)에 유동 튜브를 연결합니다.

- 플라스틱 압축 피팅 티를 단단한 플라스틱 튜브 섹션의 양쪽 끝에 연결합니다(길이 L ~ 0.3m, 내부 튜브 직경 D ~ 6.4 mm 권장). 파이프 클램프에 티를 장착합니다. 고무 튜브를 1티(입구)에서 로타미터 콘센트에 연결합니다. 다른 티(콘센트)에서 저수지에 고무 튜브를 연결합니다.

- 두 개의 장착 티 피팅으로 두 번째 어셈블리를 구성합니다. 원통형 코어 주위에 부드러운 플라스틱 튜브 코일의 길이를 보람 (골판지 튜브, R ~ 30mm 및 ~ 5 튜브 랩을 권장). 지퍼 넥타이 나 클램프는 튜브 코일링을 유지하는 데 도움이 될 수 있습니다. 튜빙의 두 개의 무료 끝을 티 피팅에 설치합니다.

- 장착된 티 피팅 2개로 세 번째 어셈블리를 구성합니다. 티 사이에 단단한 플라스틱 튜브의 짧은 길이와 네 (또는 그 이상의) 팔꿈치를 연결합니다. 여러 개의 팔꿈치를 사용하면 압력 강하 판독이 증폭되어 측정 정확도가 향상됩니다.

- 6개의 티 피팅의 개방형 포트에 투명 한 단단한 플라스틱 튜브(~0.6m)를 설치합니다. 레벨을 사용하여 튜브가 수직인지 확인합니다. 이 튜브는 기마계 (압력 측정 장치)가 될 것입니다.

- 저수지를 물로 채웁니다.

2. 작동

- 스트레이트 튜브: 펌프를 켜고 로타미터 밸브를 조정하여 물 흐름 속도를 변경합니다. 각 케이스에 대해 각 기압계 튜브의 수유 속도와 수직 수위를 기록합니다. 기마계 레벨(Eqn. 1)의 차이에 따라 압력 강하를 기록합니다.

- 코일 튜브: 코일 테스트 섹션 입구를 로타미터 콘센트에 연결하고 테스트 섹션 콘센트를 저수지에 연결합니다. 2.1 단계에서와 마찬가지로 여러 유량의 물 유량 및 압력 강하를 기록합니다.

- 팔꿈치 피팅: 팔꿈치 피팅 테스트 섹션을 로타미터 및 저수지에 연결합니다. 2.2단계에서와 같이 유량 및 압력 측정 집합을 수집합니다.

3. 분석

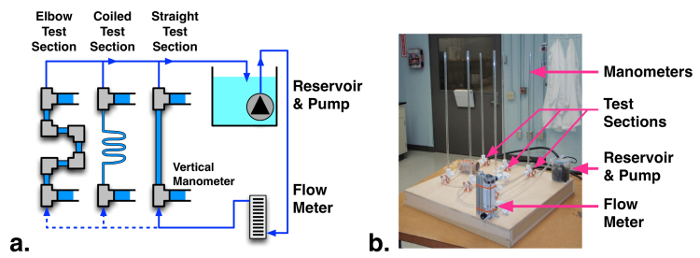

- 직선 튜브 케이스의 경우 레이놀즈 수 및 마찰 계수 f(Eqn. 2)를 평가합니다. 레이놀즈 수 및 마찰 계수 불확실성평가(Eqn. 6). 여기서 eΔP는 압력 측정의 불확실성

(,

(,  기마계 수준에서 불확실성), 전자U는 평균 채널 속도의 불확실성이다 (로타미터 데이터 시트에서, 범위의 전형적인 불확실성3 - 5 %). 실온(22°C)에서 물의 경우, 998kg m-3 및 μ = 0.001 kg m-1 s-1.

기마계 수준에서 불확실성), 전자U는 평균 채널 속도의 불확실성이다 (로타미터 데이터 시트에서, 범위의 전형적인 불확실성3 - 5 %). 실온(22°C)에서 물의 경우, 998kg m-3 및 μ = 0.001 kg m-1 s-1. (6)

(6) - 3.1단계의 마찰 계수 결과를 분석 모델(Eqn. 3)과 비교합니다.

- 코일 튜브 케이스에 대해 3.1 단계를 반복합니다. 이번에는 ΔP로부터테스트 섹션의 직선 부분에 대해 예측된 압력 강하(Eqns. 2-3)를 뺍니다. 여기서 우리는 직선 길이 압력 보정의 불확실성이 무시할 수 있다고 가정합니다. 측정된 마찰 계수를 상관관계(Eqn. 4)의 값과 비교합니다.

- 팔꿈치 피팅 케이스의 경우 3.2 단계를 반복합니다. 팔꿈치 피팅 사이의 튜브의 직선 길이에 대한 예측 압력 강하를 빼서 올바른 압력 손실을

얻습니다. 각 팔꿈치에 해당하는 길이와 불확실성을 평가합니다. 여기서, N전자는 파이프 팔꿈치의 수입니다.

얻습니다. 각 팔꿈치에 해당하는 길이와 불확실성을 평가합니다. 여기서, N전자는 파이프 팔꿈치의 수입니다. (7)

(7) - 동등한 길이결과(Le/D)를 일반적인 보고된 값(~30)과 비교합니다.

Results

측정된 마찰 계수 및 이와 동등한 길이 데이터는 도 3a-c에 제시된다. 직선 튜브 섹션의 경우 D = 6.4mm 및 L = 284mm가 있는 명확한 PVC 튜브가 사용됩니다. 측정된 유량(0.75 - 2.10 l min-1)은난류 조건에 해당합니다(Re = 2600 - 7300). 마찰 계수는 분석 모델의 예측과 실험적 불확실성 내의 예측과 일치합니다. 상대적으로 높은 f 불확실성은 선택된(저가) 유량계(± 0.15 lmin-1)의제한된 정확도로 인해 낮은 유량에서 발견된다.

튜브 코일 케이스에 대한 마찰 계수 결과는 또한 실험적 불확실성 내에서 제공된 상관관계(Eqn. 4)와 일치한다(도 3b). 반경 R = 튜브 내지름 D = 6.4mm의 코일 루프 5개가 사용된다. 여기서 딘 번호는 500 -5600이며, 이는 Eqn. 4의 라미나르 부분에 해당합니다. 측정된 마찰 계수는 동일한 유량의 직선 단면보다 상당히 높습니다. 이는 코일 튜브 지오메트리의 안정화 효과에서 비롯되어 난기류로의 전환을 높은 Re로 지연시합니다.

팔꿈치 케이스의 경우 4개의 팔꿈치 피팅(재료 목록의 부품 번호)이 사용되며, 짧은 길이의 D = 6.4mm 튜브로 연결됩니다. 각 팔꿈치 피팅 접근법(L e/D)의 동등한 마찰 길이(Le/D)~ 30 -40 에서 높은 Re (도 3c). 이는 일반적으로 보고된 값 30과 유사합니다. 실제 마찰 저항은 피팅 형상에 국한되며 보고된 Le/D 값은 지침으로만 간주되어야 합니다.

그림 1: . 유체의 고정 된 체체에서 유압 변이의 회로도. b. 오픈 탑 기마계로 측정된 튜브의 직선 길이를 따라 압력 변경. c. 코일 튜브의 회로도, 내부 vortices는 단면 보기에 표시.

도 2: (a)회로도 및(b)압력 낙하 측정 시설의 사진. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3: 마찰 계수 및 동등한 길이 측정 및 모델 예측 :직선 튜브, b. Coiled 튜브, c.팔꿈치 피팅.

Application and Summary

요약

이 실험에서는 내부 흐름 네트워크에서 압력 강하 마찰 계수와 동일한 길이를 측정하는 방법을 보여 줍니다. 모델링 방법은 직선 튜브, 코일 튜브 및 파이프 피팅을 포함한 일반적인 흐름 구성에 대해 제공됩니다. 이러한 실험 및 분석 기술은 유체 흐름 시스템 설계를 위한 핵심 엔지니어링 도구입니다.

응용 프로그램

내부 유량 망은 발전 플랜트, 화학 처리, 열교환기 내부의 흐름 분배, 유기체의 혈액 순환 등 다양한 응용 분야에서 발생합니다. 모든 경우에 압력 손실 및 펌핑 요구 사항을 예측하고 모델링할 수 있어야 합니다. 이러한 흐름 시스템은 피팅 또는 접합부로 연결된 직선 및 곡선 채널의 섹션으로 분해될 수 있습니다. 이러한 구성 요소에 마찰 계수 및 사소한 손실 모델을 적용하여 전체 네트워크 설명을 공식화할 수 있습니다.

재료 목록

| 이름 | 회사 | 카탈로그 번호 | 코멘트 |

| 설비 | |||

| 잠수정 워터 펌프 | 유니라이프 | B018726M9K | |

| 덮여 플라스틱 용기 | 이 연구에 사용되는 물 저수지, 플라스틱 식품 용기. | ||

| 물 흐름 계측기 | UX셀 | LZM-15 | 로타미터, 0.5 – 4.0 l 분-1 |

| 경질 클리어 PVC 튜브 | 맥매스터 | 53945K13 | 테스트 섹션 및 기마계, 1/4"ID, 3/8" OD |

| 유연한 소프트 PVC 튜빙 | 맥매스터 | 5233K63

5233K56 |

튜브 연결 및 코일 테스트 섹션용 |

| 플라스틱 튜브 피팅 티 | 맥매스터 | 5016K744 | 테스트 섹션 입구 및 콘센트 연결/기마계용 |

| 플라스틱 튜브 피팅 팔꿈치 | 맥매스터 | 5016K133 | 팔꿈치가 있는 테스트 섹션의 경우 |

References

- Perry, D.W. Green, J.O. Maloney, Perry's Chemical Engineers' Handbook, 6th Editio, McGraw-Hill, New York, NY, 1984.

건너뛰기...

이 컬렉션의 비디오:

Now Playing

파이프 네트워크 및 압력 손실

Mechanical Engineering

58.1K Views

침지된 물체의 부력과 항력

Mechanical Engineering

29.9K Views

플로팅 선박의 안정성

Mechanical Engineering

22.4K Views

추진력과 추력

Mechanical Engineering

21.6K Views

담금질 및 비등

Mechanical Engineering

7.7K Views

하이드롤릭 점프

Mechanical Engineering

40.9K Views

열교환기 분석

Mechanical Engineering

28.0K Views

냉장 소개

Mechanical Engineering

24.7K Views

열선 풍속 측정

Mechanical Engineering

15.5K Views

난류 측정

Mechanical Engineering

13.5K Views

블러프 바디를 지나는 흐름의 시각화

Mechanical Engineering

11.8K Views

경사 플레이트 대상 제트 충돌

Mechanical Engineering

10.7K Views

시스템 분석에 대한 에너지 보존적 접근 방식

Mechanical Engineering

7.4K Views

질량 보존 및 유속 측정

Mechanical Engineering

22.6K Views

제어 볼륨 방법을 사용한 평판 충돌력 결정

Mechanical Engineering

26.0K Views

Copyright © 2025 MyJoVE Corporation. 판권 소유