Method Article

역전기분해 장치 제조를 위한 이온 교환 멤브레인

요약

우리는 발전용 양이온 교환 멤브레인(CEM)과 음이온 교환 멤브레인(AEM)을 이용하여 역전기분해 장치의 제조를 시연한다.

초록

역전기분해(RED)는 양이온 교환멤브레인(CEM)과 음이온 교환 멤브레인(AEM)을 이용하여 물에 2개의 상이한 염농도를 혼합하여 전력을 생성하는 효과적인 방법입니다. RED 스택은 양이온 교환 멤브레인 및 애니온 교환 멤브레인의 교대 배열로 구성됩니다. RED 장치는 미래의 에너지 위기에 대한 보편적 인 수요를 충족시키기위한 잠재적 인 후보자 역할을합니다. 여기서, 이 문서에서는 전력 생산을 위해 실험실 규모의 CEM 및 AEM을 사용하여 역전기분해 장치를 제조하는 절차를 시연합니다. 이온 교환 멤브레인의 활성 영역은 49cm2입니다. 이 문서에서는 멤브레인을 합성하는 단계별 절차를 제공하며, 그 다음에스택의 조립 및 전력 측정을 제공합니다. 측정 조건과 순 전력 출력 계산도 설명되었습니다. 또한 신뢰할 수 있는 결과를 얻기 위해 고려되는 기본 매개 변수를 설명합니다. 우리는 또한 막 및 공급 용액과 관련된 전반적인 세포 성능에 영향을 미치는 이론적 매개 변수를 제공합니다. 요컨대, 이 실험은 동일한 플랫폼에서 RED 셀을 조립하고 측정하는 방법을 설명합니다. 또한 CEM 및 AEM 멤브레인을 사용하여 RED 스택의 순 전력 출력을 추정하는 데 사용되는 작업 원리 및 계산도 포함되어 있습니다.

서문

천연 자원에서 에너지 수확은 환경 친화적 인 경제적 인 방법이며, 따라서 우리의 행성을 녹색과 깨끗하게 만듭니다. 지금까지 에너지를 추출하기 위해 여러 공정이 제안되었지만 역전기투약(RED)은 에너지 위기 문제1을극복할 수 있는 엄청난 잠재력을 가지고 있다. 역 전기 투약의 전력 생산은 글로벌 에너지의 탈탄소화를 위한 기술적 돌파구입니다. 이름에서 알 수 있듯이 RED는 대체 세포 구획이 고농축 염액과 저농축 염액2로채워진 역공정이다. 이온 교환 멤브레인을 가로지르는 염분 농도 차이에 의해 생성되는 화학적 전위, 구획 끝에 있는 전극에서 채취하였다.

2000년 이래로 많은 연구 논문이 발표되어 이론적으로 및 실험적으로RED에대한 통찰력을3,4로나타왔습니다. 스트레스 조건 하에서 의 작동 조건 및 신뢰성 연구에 대한 체계적인 연구는 스택 아키텍처를 개선하고 전반적인 세포 성능을 향상시켰습니다. 여러 연구그룹은 담수화 공정5,태양광6을장착한 레드, 역삼투(RO) 공정5,미생물 연료전지7을장착한 레드, 방사 냉각 공정8을갖는 RED 등 RED의 하이브리드 애플리케이션에 주목하고 있다. 앞서 언급했듯이 에너지와 청정수 문제를 해결하기 위해 RED의 하이브리드 애플리케이션을 구현하는 데는 많은 범위가 있습니다.

RED 셀의 성능과 멤브레인의 이온 교환 능력을 향상시키기 위해 몇 가지 방법이 채택되었습니다. 설포닉산군(-SO3H),인산군(-PO3H2),카박실산군(-COOH)을 이용하여 다양한 유형의 이온을 이용한 양이온 교환막을 조정하는 것은 멤브레인의 물리화학적 특성을 변화시키는 효과적인 방법 중 하나이다. 애니온 교환 멤브레인은 암모늄 그룹  ()9와맞춤화되어 있습니다. 멤브레인의 기계적 강도를 저하하지 않고 AEM 및 CEM의 높은 이온 전도도는 장치 응용 에 적합한 멤브레인을 선택하는 데 필수적인 매개 변수입니다. 응력 조건에서 견고한 멤브레인은 멤브레인에 기계적 안정성을 제공하고 장치의 내구성을 향상시킵니다. 여기서, 고성능 독립형 황포네이트 폴리(에테르 케톤)(sPEEK)를 ALA-3을 이용한 양이온 교환 멤브레인으로서 의 독특한 조합이 RED 애플리케이션에 사용된다. 도 1은 실험 절차의 흐름 도표를 나타낸다.

()9와맞춤화되어 있습니다. 멤브레인의 기계적 강도를 저하하지 않고 AEM 및 CEM의 높은 이온 전도도는 장치 응용 에 적합한 멤브레인을 선택하는 데 필수적인 매개 변수입니다. 응력 조건에서 견고한 멤브레인은 멤브레인에 기계적 안정성을 제공하고 장치의 내구성을 향상시킵니다. 여기서, 고성능 독립형 황포네이트 폴리(에테르 케톤)(sPEEK)를 ALA-3을 이용한 양이온 교환 멤브레인으로서 의 독특한 조합이 RED 애플리케이션에 사용된다. 도 1은 실험 절차의 흐름 도표를 나타낸다.

그림 1: 절차 차트. 상기 플로우차트는 이온교환막의 제조를 위해 채택된 절차를 제시하고, 그 다음에는 역전기분해측정과정을 제시한다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

프로토콜

1. 실험 요구 사항

- 이온 교환 이오노머 폴리머, E-550 sulfonated-PEEK 폴리머 섬유를 구입하여 CEM 및 FAA-3을 준비하여 AEM을 준비하십시오. 모든 이오노머 폴리머는 사용하기 전에 깨끗하고 건조하며 먼지가 없는 환경에 보관되도록 하십시오.

- 분자량 99.13g 몰-1 및 N, N-Dimethylacetamide분자량 87.12를 함유한 N-메틸-2-피롤리돈 등 고순도(>99%) 용매를 사용하여 균일한 이오노머 용액을 제조한다. 모든 분석 등급 화학 물질과 용매가 더 이상 정제없이 수신된 멤브레인 제제에 사용되도록 하십시오.

- 멤브레인의 활성화 과정 후, 즉시 더 나은 성능을 위해 0.5 M NaCl 솔루션에 모든 멤브레인을 몰입. 두 멤브레인의 활성화 후 건조가 필요하지 않습니다. 저항을 가진 물은 실온에서 18.2 MΩ이 멤브레인의 합성을 통해 사용하였다.

- 건식 멤브레인을 사용하여 멤브레인 특성을 특성화합니다. 특성화 기술 및 이온 교환 용량, 이온 전도도, 두께, 열 분석 및 표면 형태와 같은 그 물리화학적 특성에 대한 상세한 설명은문헌(10,11)에나와 있다.

- 커터를 사용하여 도 2에 표시된 대로 49cm2의활성 영역을 가진 RED 스택 크기로 CEM 및 AEM의 멤브레인을 형성한다.

- RED 스택 제작의 경우 스페이서와 개스킷으로 구분된 대체 CEM 및 AEM 배열을 만듭니다. 작업 레드 스택의 실제 그림은 도 3a에제시되고, 각 레이어의 회로도도는 도 3b에도시된다.

- 첫째, PMMA 플레이트를 전극에 거꾸로 놓습니다. 지금, 고무 개스킷과 스페이서를 배치한 다음 CEM을 배치합니다. 그 후, 실리콘 개스킷을 CEM에 스페이서와 함께 놓은 다음 AEM을 위에 놓습니다. 마찬가지로, AEM의 상단에 실리콘 개스킷과 스페이서를 추가한 다음 CEM이 됩니다. 이제 최종 PMMA 플레이트, 고무 개스킷 및 스페이서를 나사와 너트 볼트를 사용하여 조임합니다.

- RED 스택을 조립한 후 고농도(HC), 저농도(LC)의 자유로운 흐름을 확인하고 용액을 하나씩 헹구는다. 측정 하기 전에 모든 교차 흐름 또는 누출제거 해야 합니다.

- 전류 및 전압 측정에 앞서 염액 및 압력 게이지 판독의 유량을 모니터링하고 안정화되었는지 확인합니다. 측정이 시작되기 전에 모든 연결이 정확한 위치에 있는지 확인합니다. 측정이 실행되는 동안 RED 스택과 연결 튜브를 만지지 마십시오.

참고: HC 와 LC 솔루션은 구획에서 유입되어 연동 펌프, 압력 게이지 및 RED 스택을 통해 구획을 폐기합니다. - 악어 클립을 통해 RED 스택에 연결된 소스 미터 계측기인 전류 및 전압 측정을 위해 갈바노스타 트 방법을 사용합니다.

도 2: 제조된 멤브레인, 개스킷 및 스페이서의 크기와 형상으로 역전기분해의 제조를 위한 것입니다. (a)외부 실리콘 개스킷,(b)외부 스페이서 및 내부 스페이서,(c)내부 실리콘 개스킷,(d)양이온 교환 막, (e) 음이온 교환 막,(f)개스킷 및(f)개스킷 및 조립막. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 3: 역전기분해 스택. (a)연결 튜브와 역전성 스택의 설정,(b)PMMA 엔드플레이트, 전극, 개스킷, 스페이서, CEM 및 AEM을 포함한 다른 층의 회로도 예시. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

2. 이온 교환 막 준비

참고: 전구체 물질의 양은 직경 18cm 및 ~50 μm 두께의 멤브레인을 획득하기 위해 최적화되었습니다.

-

양이온 교환 멤브레인

- 250mL 원형 플라스크에서 황포나트-PEEK 섬유의 5wt%를 섭취하고 분자량을 갖는 용매로서 디메틸라세미드(DMAc)의 섬유를용해시킨다. 모든 이오노머 폴리머가 정착되도록 플라스크를 10분 동안 흔들어 줍니다.

- 플라스크에 마그네틱 바를 놓고 실리콘 오일 욕조에 혼합물을 보관한 다음, 80°C에서 24시간 동안 500rpm에서 격렬하게 교반하여 균일한 용액을 얻습니다.

- 0.45 μm 모공 크기 폴리테트라플루오로로틸렌(PTFE) 필터를 통해 황색-PEEK 용액을 걸러내세요.

- 그 후, 직경 18cm의 원형 유리 접시에 여과 된 용액을 붓습니다. 페트리 접시를 오븐에 넣기 전에 공기 송풍기로 모든 기포를 제거하십시오.

- 페트리 접시를 오븐 에 넣고 용액을 90°C에서 24시간 동안 건조시켜 ~50μm 두께의 독립형 멤브레인을 생성합니다. 독립형 멤브레인을 추출하기 위해 이 작업을 수행: 페트리 접시에서 멤브레인을 벗겨내고 페트리 접시를 따뜻한 증류수(~60°C)로 채우고 10분 동안 그대로 방치하십시오. 독립형 멤브레인이 자동으로 나옵니다.

- 멤브레인 활성화를 위해, 준비된 독립형 멤브레인을1M 황산(H2SO4)수성 용액, 즉 98.08g, 증류수 1L에 담그고 80°C에서 2시간 동안 배양한다.

참고: 이 단계는 이물질 입자 및 용매와 같은 기타 화학 물질을 제거하여 오염으로부터 멤브레인의 가능성을 감소시킵니다. - 실온에서 적어도 3회, 증류수 1L로 담근 멤브레인을 10분간 씻으십시오.

- 애니온 교환 멤브레인

- N-메틸-2-피롤리돈(NMP) 용매에 FAA-3 이오노머 용액 10wt%를 용해하십시오.

- ~500 rpm에서 2 시간 동안 실온에서 저어주용 용액을 유지하십시오.

- 그 후, 100 μm 모공 크기로 메쉬를 사용하여 용액을 필터링합니다.

- 직경 18cm의 원형 유리 페트리 접시에 ~ 30mL 필터링 된 용액을 붓습니다. 유리 페트리 접시를 오븐에 넣기 전에 공기 송풍기로 모든 기포를 제거하십시오. 건조 공정은 24시간 동안 100°C에서 일어난다.

- 독립형 멤브레인을 얻으려면 뜨거운 증류수를 유리 페트리 접시에 붓고 10분 이상 보관하십시오. 이제 멤브레인을 벗겨 내고 수산화나트륨(NaOH) 용액(농도 1M 및 분자량 40g mol-1)을2시간 동안 1리터에 배치한다.

- 그런 다음, 10 분 동안 증류수 1 L로 멤브레인을 철저히 씻고, 주변 상태에서 적어도 세 번.

참고: 준비된 모든 멤브레인은 RED 스택에서 사용하기 전에 밤새 0.5 M NaCl 용액에 저장되었습니다. 멤브레인 전도도가 향상되고 RED 스택을 측정하는 동안 안정된 출력 성능을 얻을 수 있습니다. 표 1은 멤브레인특성(10),11을설명합니다.

| 사양 | 단위 | CEM | AEM |

| 붓기 정도 | % | 5±1 | 1±0.5 |

| 충전 밀도 또는 이온 교환 용량 | 메크/g | 1.8 | ~1.6 |

| 기계적 특성 (인장 강도) | MPa | >40 | 40-50 |

| 휴식으로의 연감 | % | ~42 | 30-50 |

| 젊은 모둘루스 (MPa) | 1500±100 | 1000-1500 | |

| 실온에서의 전도도 | S/cm | ~0.03 | ~0.025 |

| 퍼마 셀렉타만 | % | 98-99 | 94-96 |

| 두께 | μm | 50±2 | 50±3 |

| 용매 | - | 디메틸라세미드 (DMAc) | N-메틸-2-피롤리돈 (NMP) |

표 1: 멤브레인 속성입니다. 양이온 교환 및 애니온 교환 멤브레인 특성 에 대한 요약.

3. 역전기분해의 제조

-

레드 스택 의 조립

- 고농도(HC)용 0.6M NaCl, 0.01 M NaCl을 사용하여 저농도(LC)구획(12)을위한 모델 용액을 준비한다.

참고: 여기서 하천수는 저농도 염액으로 간주되며 바닷물은 고농도 염액으로 표현됩니다. - 튜브와 연결된 대형 용기에 고농도 및 저농도 용액 5L을 준비합니다. RED 스택에 사용되기 전에 주변 조건(실온)에서 2시간 이상 저어주면서 용액을 유지합니다.

- [Fe(CN)6]-3/[Fe(CN)6]-4 및 0.3M NaCl의 혼합물을 500mL 물에서 레드용 헹구는 용액으로 준비한다.

- 연동 펌프와 압력 게이지를 통해 고무 튜브를 사용하여 RED 스택과 세 가지 솔루션 용기를 모두 연결합니다. 헹기 용액에 L/S 16 크기의 튜브를 사용하고 HC 및 LC 용액에 L/S 25 크기의 튜브를 사용합니다.

- 레드 스택을 만들려면 폴리메틸 메타크릴레이트(PMMA)로 구성된 두 개의 엔드플레이트를 사용하십시오. 디지털 렌치 드라이버를 사용하여 25 Nm 힘을 사용하여 양쪽 엔드플레이트를 수평으로 직접 마우스로 너트, 볼트 및 와셔와 연결합니다. PMMA 엔드플레이트의 두께는 3cm, 유동 채널의 경로는 드릴러2에의해 HC, LC 및 헹구용 플레이트로 설계되었다.

- 이리듐 (Ir)과 루테늄 (Ru)의 혼합물로 코팅 된 금속 티타늄 (Ti)으로 만든 두 메쉬 전극을 1:1 비율로 놓고 PMMA 플레이트의 끝에 놓습니다. 두 끝 전극은 소스 미터의 악어 클립과 연결됩니다.

참고: 두 PMMA 엔드 플레이트에는 메쉬 전극이 모두 장착되어 있으며, 두 전극은 사각형 모양의 스페이서로 겹쳐졌고, PMMA 엔드플레이트는 내부를 향한 고무 개스킷으로 덮여 있었다. 그 후 CEM과 AEM은 도 3에도시된 바와 같이 실리콘 개스킷과 스페이서에 의해 분리된 대안적으로 배치된다. - 회로도 도 4 및 도 5에제시된 바와 같이 실리콘 개스킷, 폴리머 스페이서 및 이온 교환 멤브레인(CEM 및 AEM) 층을 층별로 설치한다. 전극의 활성 영역, 멤브레인, 외부 및 내부 스페이서, 외부 및 내부 개스킷이 7 x 7 = 49cm2인지확인하십시오.

- 도 4의회로도에 표시된 것과 같이 연동 펌프에 의해 각 구획에서 고농도 및 저농도 솔루션을 전달합니다.

- 연동 펌프를 사용하여 재순환 모드에서 외부 전극 및 멤브레인 구획의 헹구는 용액을 순환시킵니다. 헹구용에 사용되는 유량은 50mL분-1이다.

- 고정 유량은 각 멤브레인의 성능을 분석하는 데 사용됩니다. 이 실험에서는 연동 펌프를 통해 100mL 분-1을 사용했습니다.

- 고농도(HC)용 0.6M NaCl, 0.01 M NaCl을 사용하여 저농도(LC)구획(12)을위한 모델 용액을 준비한다.

도 4: 역전기분해 스택과 튜브 연결의 회로도 표현. 연동 펌프, 고농도 용액 용기, 저농도 용액 용기, 헹폐 용액 용기 및 폐기 용액 용기와 역전 성 전동 분해의 연결. 또한 애니온 교환 멤브레인(AEM) 및 양이온 교환 멤브레인(CEM)과 스페이서의 정렬을 보여줍니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 5: 역전기투약 설정에서 상이한 층의 회로도도. (a)역전기투약의 회로도 그림의 단면뷰는 고농도 용액, 저농도 용액 및 전극 린스 용액의 유동 방향을 나타낸다. 전극, 외부 및 내부 개스킷, 외부 및 내부 스페이서, 양이온 교환 멤브레인 및 애니온 교환 멤브레인과 같은 다른 구성 요소입니다. (b)용액의 흐름 방향을 보여주는 스택의 전면 뷰. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

4. 역전기투약 측정

-

전력 계산

- 고농도, 낮은 농도 및 헹구는 용액을 5 분 이상 스택을 통해 실행하십시오. RED스택(13)의두 전극에 연결된 소스 미터별 RED 출력 성능을 측정합니다.

- 갈바노스타트 방법을 사용하여 전력 밀도 측면에서 RED 스택의 전류 전압 특성을 계산합니다.

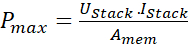

참고: 갈바노스타트 방법에서는 전극에 일정한 전류가 적용되고 결과 전류를 측정합니다. 결과 전류는 스택내의 전기화학적 반응으로 인해 생성된 전류이다. 측정은 10mA인 고정 스윕 전류로 0.05 V 정적 전압하에서 수행됩니다. - RED 스택의 최대 전력 밀도는 다음 방정식 1의 도움으로 측정됩니다.

(1)

(1)

여기서,P맥스는 RED 스택(Wm-2)의 최대 전력 밀도이며, U스택은 멤브레인에 의해 생성된 전압(V)이며, 나는기록된 전류(A)이며,A밈은 멤브란(m2)의 활성 영역이다.

결과

순 출력

RED 셀은 일반적으로 염액의 염분 그라데이션, 즉 멤브레인을 통해 반대 방향으로 이온의 움직임으로부터 전기 에너지를 생성합니다. RED 스택을 올바르게 조립하려면 도 4 및 도 5의회로도 다이어그램에서 설명한 것처럼 전극, 개스킷, 멤브레인 및 스페이서를 포함한 모든 층을 신중하게 정렬해야 합니다. 스택이 완벽하게 정렬되지 않으면 (i) HC 및 LC 솔루션 크로스플로가 스택에서 발생할 수 있으며 (ii) 스택내의 솔루션 누설이 발생할 수 있습니다. 전력 출력의 실제 측정을 시작하기 전에 두 가지 문제를 모두 제거해야합니다. 효율적인 전력 출력을 얻기 위해서는 HC 및 LC 솔루션의 유량, 펌핑 압력 및 가속도 전압을 포함한 다른 파라미터를 수정해야 합니다. RED 스택의 순 전력을 추정하려면 획득된 순전력(10)에서유체역학 적 전력 손실을 공제해야 합니다. 최대 출력은 얻어진 전압과 전류를 곱하여 RED 스택에서 가져옵니다. 대조적으로, 멤브레인 쌍의 활성 영역 및 수는 수학식114,15에의해 주어진 스택의 실제 전력 밀도를 얻기 위해 분할되어야 한다. RED 스택에서 얻은 총 전력은 펌프에 의해 생성되고 다음 방정식 2에 의해 생성되는 유체역학적 전력 손실 또는 펌핑 전력 손실에 의해 차감된다.

(2)

(2)

여기서,P손실은 내부 손실에 의해 RED 스택에서 생산되는 유체역학적 펌핑 전력 손실(Wm-2)이다. P맥스는 실험으로부터 얻은 최대 전력(Wm-2)이다. RED에 대해 보고된 가장 높은 순 출력은 Vermaas16에의해 강물과 바닷물을 사용하여 1.2 W m-2입니다. 전력 손실은 스택에서 HC 및 LC 용액의 유입 및 출구에서 압력의 차이로 나타내며 압력 강하(ΔP),유량(Q), 펌프효율(η펌프)17,18에의해 주어진다.

(3)

(3)

여기서, QH 및 QL은 ML-1 및 ΔPH 및 Δ P L에서 고농도 용액및 저농도 용액의 유량(mLmim-1)이Pa의 고농도 측면 및 저농도 구획에서 압력 강하된다. 여기서, HC 구획에 대한 압력 게이지에서 측정된 압력 강하량은 11,790 Pa이고 LC 구획은 11,180Pa이다. 계산된 펌핑 전력 손실(P손실)은0.038 Wm-2입니다.

이론적 파라미터 추정

기본적으로 RED 시스템은 이온 교환 멤브레인, 개스킷, 펌프, 스페이서 및 전극의 두 가지 유형으로 구성됩니다. RED 스택을 가로지르는 압력 강하는 이론적으로 Darcy-Weisbach 방정식11,19를사용하여 추정됩니다. 이상적인 RED 시스템에서무한 와이드 유니폼 채널의 용액 의 라미나르 흐름이 압력 강하를 계산하는 데 사용됩니다.

(4)

(4)

여기서 d h(m)는 채널의 유압 직경이며 무한와이드 채널의 유압 지름은 2h입니다. 다른 매개 변수는 물의 점도 (Pa·s), tres는 체류 시간(들), L은 멤브레인(cm)의 길이이다. RED 스택에서, SPEEK는 AEM으로서 CEM 및 FAA-3로서, 두 멤브레인 사이의 거리가 프로파일 멤브레인의 경우 유압 직경의 값에 직접 비례하는 용어 b에 의해 주어지며,"h"는 방정식 520에의해 부여된다.

(5)

(5)

무한 와이드 채널의 경우 방정식 6에서 계산된 값은 일반적으로 유한 와이드 채널값보다 훨씬 낮습니다. 얻은 값은 크기가 낮으며, 이는 피드 솔루션의 입구 및 콘센트의 균일성이 떨어지므로 발생합니다. 스페이서 메쉬는 스페이서 섀도우 효과로 인해 수성 염액의 흐름을 제한하여 펌핑 전력이 증가합니다. 수식에 스페이서 메쉬의 표면 대 부피(Ssp/Vsp)의 비율으로부터 얻은 값을 분유에 배치하고, ε, 방정식 621,22로부터스페이서 채워진 채널의두께를추정할 수 있다.

(6)

(6)

스페이서 두께및 개방 비율, 메시 개구부 및 와이어 직경을 포함한 다른 매개 변수는 모든 구획에서 일정하게 유지됩니다. HC와 LC 구획은 서로 다른 농도의 동일한 솔루션(NaCl)을 사용했습니다. 따라서, 파라미터를 초기화하기 쉽고, 이론적 펌핑 손실은 수학식 723에의해 주어질 수 있다.

(7)

(7)

여기서, A는m3 s-1에서m2 및 Q 이송 용액 유량의 활성 멤브레인영역이다. 여기서, μ 파·s에서 측정된 물의 점도이며, L은 cm에 의해 주어진 멤브레인의 길이이며, tres는 2차 체류 시간이다.

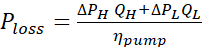

RED 스택의 성능

RED 스택의 출력 성능은 100mLmin-1의고정 유량으로 하나의 셀 쌍을 사용하여 조사되었다. 사료용액의 농도는 또한 NaCl 염으로부터 제조된 더 높은 농도(0.6M) 및 낮은 농도(0.01M)에 대해 고정되어 있었다. 최대 전력 밀도는 100mLmin-1에서0.69 Wm-2이며, 순 전력 밀도는 도 6에제시된 대로 0.66 Wm-2인 것으로 관찰된다. 이온의 수송이 더 높은 유량에서 더 활성화되어 있기 때문에 높은 유량 및 높은 이온 교환 용량은 더 나은 세포 성능을 얻는 데 중요한 역할을합니다. 한편, 인터페이스에서 확산-경계 층 저항을 감소시다. 도 6에도시된 바와 같이 염 농도의 염분 그라데이션의 차이는 개방 회로 전압을 야기한다. 이 전압은 RED 스택 및 기타 매개 변수의 내부 저항에 따라 달라집니다. 현재 밀도가 증가함에 따라 전압 시작이 감소하는 반면, 처음에는 셀의 전력 밀도가 특정 전류 밀도 값에서 최대값을 획득한 다음 아래로 떨어집니다. 전력 밀도의 이러한 감소는 도 6에 도시된 바와 같이 스택의 내부 저항이 증가하기 때문입니다.

그림 6: 역전기분해 장치의 출력 성능: (a)다양한 전류를 가진 출력 전압의 변화,(b)RED 스택의 다양한 전류 밀도를 가진 순 전력 밀도. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

토론

RED의 작동 원리는 주로 도 3에도시된 바와 같이 RED 시스템의 중요한 부분인 멤브레인의 물리화학적 특성에 의해 지배된다. 여기서는 고성능 RED 시스템을 제공하기 위한 멤브레인의 근본적인 특성을 설명합니다. 멤브레인의 특정 이온 투과성은 폴리머 나노 채널을 통해 한 종류의 이온을 전달합니다. 이름에서 알 수 있듯이 CEM은 양온을 한쪽에서 다른 쪽으로 전달하고 이온을 제한할 수 있는 반면 AEM은 이온을 전달하고 양이온을 제한할 수 있습니다. 도 2에도시된 바와 같이, 모든 멤브레인은 유동용 입구및 출구 통로를 포함하는 RED 스택 크기로 형성되었다. 멤브레인을 통해 교환되는 이온의 양은 멤브레인의 전도도에 정비례하므로스택(24)의출력이다. 이온 교환 막에서 이온의 움직임은 도난 배제원칙(25)에서작동한다. 폴리머 백본과 부착된 전하 그룹은 용액에 존재하는 동일한 전하를 격퇴한다. 따라서, 충전 밀도가 높을수록 일반적으로 파마 선택성에 따라 달라지는 반발이 크다. 일반적으로 RED 세포에서 이온의 움직임은 고농도에서 용액의 낮은 농도로 멤브레인을 통해 일어난다. 멤브레인을 통해 한 구획에서 다른 구획으로 이온 수송은 열회로 전압과 전류 값을 제공하며, 이는셀(26)의순 전력 출력을 계산하는 데 사용된다.

RED 스택의 성능은 주로 CEM 및 AEM 기반멤브레인(27)의이온 교환 용량 및 팽창 밀도에 따라 달라집니다. CEM과 AEM의 이온 교환 능력이 높을수록 전도도가 더 높을 것으로 관측된다. 그러나 멤브레인의 이온 교환 능력이 높을수록 높은 부종으로 이어지며 멤브레인의 기계적 강도를 쉽게 악화시킵니다. 따라서, 더 나은 신뢰할 수있는 세포 성능을 위해 팽윤 밀도와 멤브레인의 전도도를 최적화하는 것이 필수적입니다. 한편, 두 구획 모두에서 공급 솔루션의 흐름 기능을 사용하여 스택 저항을 최적화하는 것도 중요합니다. 유량이 증가함에 따라 스택 저항이 감소하고 출력 셀 성능이 증가합니다. 이론적으로 RED 스택 저항은 방정식 8에 의해 주어집니다.

(8)

(8)

N은 세포쌍의 수(음이온 및 양이온 교환 멤브레인의 대체 배열), A는 멤2막의 유효영역(m2),RA는 음이온 교환막 저항(Ωm2),RC는 양이온 교환막 저항(Ωm2),dc두께이다. 농축용액(m)을 가진 구획의kc는 이온전도(Sm-1),dd는 희석된 용액(m)을 가진 구획의 두께이며,kd는 이온 전도성(Sm-1)이며,Re는 전극 저항성(Ω)이다. 스택 저항을 줄이는 것은 순 출력 전력을 향상시키는 데 필수적인 요소이지만 다른 요인은 셀성능(28)에도영향을 미치며, 이는 또한 고려해야 합니다. 스페이서 섀도우 효과, 공급 용액의 흐름, 구획 폭 및 공급 용액의 농도, RED 셀의 회로도 예시도 5에제시된다.

RED 세포에서 멤브레인은 제한 인자로 작용하고 안정적인 고전도 멤브레인이 필요했습니다. 이 외에도 CEM과 AEM 모두 셀이 효율적이고 최적화된 전력 출력을 생성할 수 있도록 유사한 이온 전도 특성을 가져야 합니다. 이온 교환 용량의 저하와 소금 축적도 신뢰할 수 있는 RED 성능을 고려해야 합니다. 새로운 멤브레인 재료와 최첨단 장치 아키텍처는 향후 세포 성능을 더욱 향상시킬 수 있으며 향후 연구 방향을 위한 길을 열어줄 것입니다.

공개

저자는 이해 상충을 선언하지 않습니다.

감사의 말

이 작품은 한국정부(MEST)가 후원한 국립연구재단(NRF) 보조금(No.1)의 지원을 받았다. NRF-2017R1A2A2A050001329). 원고의 저자는 서강대학, 서울, 한국에 감사드립니다.

자료

| Name | Company | Catalog Number | Comments |

| AEM based membrane | Fumion | P1810-194 | Ionomer |

| CEM based membrane | Fumion | E550 | Ionomer |

| Digital torque wrench | Torqueworld | WP2-030-09000251 | wrench |

| Labview software | Natiaonal Instrument | - | Software |

| Laptop | LG | - | PC |

| Magnetic stirrer | Lab Companion | - | MS-17BB |

| N, N-Dimethylacetamide | Sigma aldrich | 271012 | Chemical |

| N-Methyl-2- pyrrolidone | Daejung | 872-50-4 | Chemical |

| Peristaltic pump | EMS tech Inc | - | EMP 2000W |

| Potassium hexacyanoferrate(II) trihydrate | Sigma aldrich | P3289 | Chemical |

| Potassium hexacyanoferrate(III) | Sigma aldrich | 244023 | Chemical |

| Pressure Gauge | Swagelok | - | Guage |

| Reverse electrodialysis setup | fabricated in lab | - | Device |

| RO system pure water | KOTITI | - | Water |

| Rotary evaporator | Hitachi | YEFO-KTPM | Induction motor |

| Sodium Chloride | Sigma aldrich | S9888 | Chemical |

| Sodium Hydroxide | Merk | 1310-73-2 | Chemical |

| Source meter | Keithley | - | 2410 |

| Spacer | Nitex, SEFAR | 06-250/34 | Spacer |

| Sulfuric acid | Daejung | 7664-93-9 | Chemical |

| Tube | Masterflex tube | 96410-25 | Rubber tube |

참고문헌

- Dlugolecki, P., Gambier, A., Nijmeijer, K., Wessling, M. Practical potential of reverse electrodialysis as process for sustainable energy generation. Environmental Science & Technology. 43, 6888-6894 (2009).

- Kim, D., Kwon, K., Kim, D. H., Li, L. Energy Generation Using Reverse Electrodialysis: Principles, Implementation, and Applications. , Springer. (2019).

- Mei, Y., Tang, C. Y. Recent developments and future perspectives of reverse electrodialysis technology: A review. Desalination. 425, 156-174 (2018).

- Yip, N. Y., Brogioli, D., Hamelers, H. V. M., Nijmeijer, K. Salinity gradients for sustainable energy: primer, progress, and prospects. Environmental Science & Technology. 50, 12072-12094 (2016).

- Li, W., et al. A novel hybrid process of reverse electrodialysis and reverse osmosis for low energy seawater desalination and brine management. Applied Energy. 104, 592-602 (2013).

- Brauns, E. Salinity gradient power by reverse electrodialysis: effect of model parameters on electrical power output. Desalination. 237, 378-391 (2009).

- Cusick, R. D., Kim, Y., Logan, B. E. Energy capture from thermolytic solutions in microbial reverse-electrodialysis cells. Science. 335, 1474-1477 (2012).

- Kim, D. H., Park, B. H., Kwon, K., Li, L., Kim, D. Modeling of power generation with thermolytic reverse electrodialysis for low-grade waste heat recovery. Applied Energy. 189, 201-210 (2017).

- Hong, J. G., et al. Potential ion exchange membranes and system performance in reverse electrodialysis for power generation: A review. Journal of Membrane Science. 486, 71-88 (2015).

- Choi, S. -Y., et al. Controlling fuel crossover in open electrochemical cells by tuning the water nanochannel for power generation. ACS Sustainable Chemistry & Engineering. 8, 8613-8623 (2020).

- Shah, S. A., et al. Modified single-wall carbon nanotube for reducing fouling in perfluorinated membrane-based reverse electrodialysis. International Journal of Hydrogen Energy. 45, 30703-30719 (2020).

- Kwon, K., Han, J., Park, B. H., Shin, Y., Kim, D. Brine recovery using reverse electrodialysis in membrane-based desalination processes. Desalination. 362, 1-10 (2015).

- Kwon, K., Park, B. H., Kim, D. H., Kim, D. Parametric study of reverse electrodialysis using ammonium bicarbonate solution for low-grade waste heat recovery. Energy Conversion and Management. 103, 104-110 (2015).

- Hatzell, M. C., Ivanov, I., Cusick, R. D., Zhu, X., Logan, B. E. Comparison of hydrogen production and electrical power generation for energy capture in closed-loop ammonium bicarbonate reverse electrodialysis systems. Physical Chemistry Chemical Physics. 16, 1632-1638 (2014).

- Zhu, X. P., He, W. H., Logan, B. E. Reducing pumping energy by using different flow rates of high and low concentration solutions in reverse electrodialysis cells. Journal of Membrane Science. 486, 215-221 (2015).

- Vermaas, D. A., Saakes, M., Nijmeijer, K. Doubled power density from salinity gradients at reduced intermembrane distance. Environmental Science & Technology. 45, 7089-7095 (2011).

- Veerman, J., Saakes, M., Metz, S. J., Harmsen, G. J. Reverse electrodialysis: Performance of a stack with 50 cells on the mixing of sea and river water. Journal of Membrane Science. 327, 136-144 (2009).

- Veerman, J., Saakes, M., Metz, S. J., Harmsen, G. J. Electrical power from sea and river water by reverse electrodialysis: a first step from the laboratory to a real power plant. Environmental Science & Technology. 44, 9207-9212 (2010).

- Batchelor, C. K., Batchelor, G. K. An Introduction to Fluid Dynamics. , Cambridge University Press. (2000).

- Schock, G., Miquel, A. Mass transfer and pressure loss in spiral wound modules. Desalination. 64, 339-352 (1987).

- Da Costa, A. R., Fane, A. G., Wiley, D. E. Spacer characterization and pressure drop modelling in spacer-filled channels for ultrafiltration. Journal of Membrane Science. 87, 79-98 (1994).

- Vermaas, D. A., Veerman, J., Saakes, M., Nijmeijer, K. Influence of multivalent ions on renewable energy generation in reverse electrodialysis. Energy & Environmental Science. 7, 1434-1445 (2014).

- Vermaas, D. A., Saakes, M., Nijmeijer, K. Enhanced mixing in the diffusive boundary layer for energy generation in reverse electrodialysis. Journal of Membrane Science. 453, 312-319 (2014).

- Moreno, J., Grasman, S., van Engelen, R., Nijmeijer, K. Upscaling reverse electrodialysis. Environmental Science & Technology. 52, 10856-10863 (2018).

- Sarkar, S., SenGupta, A. K., Prakash, P. The donnan membrane principle: opportunities for sustainable engineered processes and materials. Environmental Science & Technology. 44, 1161-1166 (2010).

- Kim, H. -K., et al. High power density of reverse electrodialysis with pore-filling ion exchange membranes and a high-open-area spacer. Journal of Materials Chemistry A. 3, 16302-16306 (2015).

- Długołęcki, P., Nymeijer, K., Metz, S., Wessling, M. Current status of ion exchange membranes for power generation from salinity gradients. Journal of Membrane Science. 319, 214-222 (2008).

- Geise, G. M., Curtis, A. J., Hatzell, M. C., Hickner, M. A., Logan, B. E. Salt concentration differences alter membrane resistance in reverse electrodialysis stacks. Environmental Science & Technology Letters. 1, 36-39 (2014).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유