מאפייני מתח-מאמץ של אלומיניום

Overview

מקור: רוברטו ליאון, המחלקה להנדסה אזרחית וסביבתית, וירג'יניה טק, בלקסבורג, VA

אלומיניום הוא אחד החומרים הנפוצים ביותר בחיינו, שכן הוא נמצא בכל מקום בכל דבר, החל פחיות סודה לרכיבי מטוס. השימוש הנרחב שלה הוא חדש יחסית (1900 לספירה), בעיקר משום שאלומיניום אינו מתרחש במצבו החופשי, אלא בשילוב עם חמצן ואלמנטים אחרים, לעתים קרובות בצורה של Al2O3. אלומיניום הושג במקור ממרבצי מינרלים בוקסיט במדינות טרופיות, והעידון שלו דורש צריכת אנרגיה גבוהה מאוד. העלות הגבוהה של ייצור אלומיניום איכותי היא סיבה נוספת מדוע הוא חומר ממוחזר מאוד.

אלומיניום, במיוחד כאשר alloyed עם אחד או יותר של כמה אלמנטים נפוצים, שימש יותר ויותר יישומים אדריכליים, תחבורה, כימי, וחשמל. כיום, אלומיניום עולה רק על ידי פלדה בשימוש בו כחומר מבני. אלומיניום זמין, כמו רוב המתכות האחרות, כמוצרים מגולגלים שטוחים, שחול, חיצוצים ויציקות. אלומיניום מציע יחס כוח-משקל מעולה, עמידות בפני קורוזיה, קלות ייצור, תכונות לא מגנטיות, מוליכות תרמית וחשמלית גבוהה, כמו גם קלות סגסוגת.

Principles

הן ממקומו בטבלה המחזורית, עם מספר אטומי של 13 בגבול בין אלמנטים מתכתיים ולא מתכתיים, והן ממבנה מעוקב (FCC) המרוכז בפניו, ברור כי אלומיניום הוא אחד היסודות הפעילים ביותר מבחינה כימית. למעשה, יש לו זיקה חזקה מאוד לחמצן, אשר נראה לעשות אלומיניום נוטה בקלות קורוזיה. מעניין, פני השטח של אלומיניום המיוצר לאחרונה יגיב מיד עם חמצן, לייצר שכבת תחמוצת דקה, יציבה יחסית אינרטית המגנה על המתכת הבסיסית הן מפני חמצון וסוגים אחרים של התקפות כימיות. מאפיין משטח זה, בנוסף לאופיו הקל יחסית וקשיותו, הוא מה שהופך את האלומיניום לחומר בנייה רצוי מאוד.

ציפוי תחמוצת על משטחי אלומיניום הוא בדרך כלל דק מאוד (כ 50 עד 100 Å) ונצמד בחוזקה לחומר הבסיס, בניגוד תחמוצות ברזל טיפוסיות הנפוצות בפלסות. שכבת תחמוצת היא כל כך דקה כי זה לא משפיע על המאפיינים המכניים של אלומיניום, והוא כמעט שקוף לעין, ובכך לא לגרוע התכונות האסתטיות של החומר. ישנן מספר טכניקות אנודיזציה שניתן להשתמש בהן כדי להגדיל את העובי של שכבת תחמוצת זו כדי לשפר את עמידות הקורוזיה והשחיקה שלה. אחד החיסרון הפוטנציאלי של אלומיניום לשקול לפני השימוש בו הוא שהוא נמס בטמפרטורה נמוכה יחסית, ולכן אינו מתאים ליישומים בטמפרטורה גבוהה.

אלומיניום הוא קל משקל, בעל צפיפות בערך 1/3 של פלדה; מערכת יחסים זו 1/3 נכונה גם עבור מודולוס של גמישות, אשר נלקח לעתים קרובות כמו 70GPa (10,000 ksi) עבור אלומיניום. כוחו ותכונות מכניות אחרות, אשר נמוכים מאוד במצבו הטהור, ניתן לשפר באופן משמעותי על ידי alloying וטיפול בחום, בדיוק כמו במקרה של פלדה. חיזוק יכול להיות מושגת גם באמצעות עבודה קרה או התקשות מתח, שבו החומר מגולגל או נמשך דרך מת וכתוצאה מכך ירידה באזור של הסדין או הסורגים.

התוספות העיקריות לסגסוגת לאלומיניום הן נחושת, מנגן, סיליקון, מגנזיום ואבץ. אלמנטים אחרים מתווספים גם בכמויות קטנות יותר עבור עידון תבואה ולפתח תכונות מיוחדות:

- נחושת יש מסיסות ניכרת באלומיניום ומעניק אפקט חיזוק משמעותי באמצעות המאפיינים הקשוחים של סגסוגת. סגסוגות אלומיניום רבות מכילות נחושת כתוספת העיקרית או בין האלמנטים העיקריים alloying, בריכוזים של 1 עד 10%.

- מנגן יש מסיסות מוצקה מוגבלת באלומיניום, אבל בריכוזים של כ 1% יוצר סדרה חשובה של סגסוגות אלומיניום יצוק שאינו ניתן לטיפול בחום.

- סיליקון מוריד את נקודת ההיתוך ומגביר את הנזילות של אלומיניום. עלייה מתונה בכוח מסופקת גם על ידי תוספות סיליקון.

- מגנזיום מספק חיזוק ושיפור משמעותיים של מאפייני הקשת העבודה של אלומיניום. יש לו מסיסות גבוהה יחסית אלומיניום מוצק אבל סגסוגות Al-Mg המכילים פחות מ 7% Mg אינם מראים מאפייני טיפול בחום ניכרים. מגנזיום מתווסף גם בשילוב עם אלמנטים אחרים, בעיקר נחושת ואבץ, לשיפורים גדולים עוד יותר בכוח.

- אבץ מועסק בסגסוגות יציקה ובשילוב עם מגנזיום בסגסוגות מחושלות כדי לייצר סגסוגות הניתנות לטיפול בחום בעלות החוזק הגבוה ביותר בין סגסוגות אלומיניום.

- בדיל משפר את האנטי-פריידקציה האופיינית לאלומיניום, וסגסוגות אל-סן יצוקות משמשות לעתים קרובות עבור מסבים.

- נחושת וסיליקון הם alloyed יחד סגסוגות יציקה סדרת 3xx.x נפוץ. טווחים רצויים של מאפיינים ומאפיינים מתקבלים הן סגסוגות הניתנות לטיפול בחום והן בסגסוגות שאינן ניתנות לטיפול בחום.

- מגנזיום וסיליקון מתווספים בפרופורציות משוערות כדי ליצור Mg2Si, המהווה בסיס להקשת גיל בסגסוגות מחושלות ויציקות.

שני סוגים כלליים של מוצרי אלומיניום מוכרים בדרך כלל: יצוק ויציקה. כל אלומיניום שנוצר על ידי חומר זורם לתוך חול או עובש קבוע, להיות יצוק למות, או להיות יצוק על ידי כל תהליך אחר שבו הליהוק הוא הצורה הסופית, מכונה אלומיניום יצוק; כל מוצר אחר נלקח כמוצר מחושל. בארה"ב, סגסוגות יצוקות אלומיניום (גיליון, צלחת, שחול, חיצוצים, חישלות) יש מספר זיהוי בן ארבע ספרות, בעוד סגסוגות יצוק יש מספר תלת ספרתי משמאל לנקודה העשרונית וספרה אחת מימין לנקודה העשרונית (ראה טבלה 1). הספרה הראשונה מגדירה את המרכיב העיקרי alloying עבור סגסוגות יצוקות ויצוקות. המרכיב העיקרי alloying הוא בדרך כלל 5 אחוזים או פחות (לפי משקל) סגסוגות יצוקות אותו או גבוה יותר סגסוגות יצוק. רוב סגסוגות מכילים שניים עד ארבעה אלמנטים אחרים אבל בכמות קטנה בהרבה מאשר המרכיב alloying העיקרי. ביעוד סגסוגת מחושלת, שתי הספרות האחרונות בסדרת 1XXX מעניקות את אחוז האלומיניום המינימלי מעל 99.00%. בסדרת 2XXXX עד 9XXX, שתי הספרות האחרונות מציינות את הסגסוגות הבודדות הרשומות עבור הסדרה. הספרה השנייה מייעדת שינוי של הסגסוגת המקורית. מערכת ייעוד סגסוגת דומה ליציקות. במקרה זה, הספרה השנייה והשלישית נותנות את אחוז האלומיניום המינימלי מעל 99.00% עבור סגסוגות lXX.X. ב-2 אקס-אקס. X עד 9XX. סדרת X, שני המספרים השניים הם סגסוגות בודדות הרשומות בסדרה. עבור סגסוגות יצוק, המספר מימין לנקודה העשרונית נותן טופס מוצר: 0 עבור יציקות, ו 1 ו 2 (מגבלות הרכב צר יותר מאשר 1) עבור מטיל. סגסוגות בקבוצות 2, 6 ו 7 ניתנות לטיפול בחום.

טבלה 1: מערכת ייעוד סגסוגת אלומיניום יצוקה ויצוקה.

| סגסוגות מחושלות | סגסוגות יצוקות | ||

| סגסוגת | מרכיב עיקרי בסגסוגת | סגסוגת | מרכיב עיקרי בסגסוגת |

| 1XXX | 99% מינימום אלומיניום | lXXX.X | 99% מינימום אלומיניום |

| 2XXX | נחושת | 3XX. X | סיליקון, עם נחושת ו/או מגנזיום |

| 3XXX | מנגן | 4XX. X | צורן |

| 4XXX | צורן | 5XX. X | מגנזיום |

| 5XXX | מגנזיום | 7XX. X | אבץ |

| 6XXX | מגנזיום וסיליקון | 8XX. X | בדיל |

| 7XXX | אבץ | ||

| 8XXX | אלמנטים אחרים | ||

בנוסף, מספר מזג משמש כדי לציין כיצד המוצר היה מפוברק, והוא חל הן על מוצרים מחושלים ויציקה. מזגי F ו- O חלים על כל סגסוגות וצורות המוצר. טמפרטורים ייעודיים TXXXX להחיל על סגסוגות וצורות מוצר המקבלים ומגיבים לטיפול תרמי לאחר ייצור. סגסוגות אלה אמורים להיות בחום לטיפול. סגסוגות מחושלות בסדרת 2XXXX, 6XXX ו- 7XXX וסגסוגות הגבס נמצאות בדרך כלל בקבוצה זו. סגסוגות שאינן ניתנות לטיפול בחום צוברות את כוחן ומאפיינים אחרים על ידי התקשות המתח, ומזג של H מצוין. בקבוצה זו נכללים 1 XXX, 3XXX ו- 5XXX. פרטים נוספים על הרוחות כלולים במסמכי התייחסות שונים של איגוד האלומיניום.

המזג הבסיסי הוא:

- "F" או מפוברק: חל על מוצרים של גיבוש תהליכים שבהם אין שליטה מיוחדת על תנאי התקשות תרמית או עבודה.

- "0" או חישול: חל על מוצרים מחושלים, אשר כבר מחומם כדי לבצע recrystallization ולייצר את מצב החוזק הנמוך ביותר, ועל מוצרי יציקה, אשר מחושלים כדי לשפר את הדביקות ואת היציבות ממדית.

- "H" או זן מוקשח: חל על מוצרים מחושלים אשר מתחזקים על ידי מתח התקשות באמצעות עבודה קרה; הקשחת המתח עשויה להיות מלווה טיפול תרמי משלים אשר מייצר ירידה מסוימת בכוח. ה- H תמיד מלווה בשתי ספרות או יותר. ישנן שלוש קטגוריות בסיסיות להקשחת מתח: HI, H2 ו- H3, שבהן הספרה הראשונה מציינת את הפעולות הבסיסיות (1 = זן מוקשח בלבד; 2 = מחוסן ו מחושה חלקית; 3 = מתח מוקשח ומיוצב). הספרה השנייה מציינת את מידת התקשות המתח (1= רבעון; 2 = חצי; 3 = מלא; ו 4 = קשה במיוחד).

- "W" או פתרון מטופל בחום: מזג לא יציב החל רק על סגסוגות אשר מזדקנים באופן ספונטני בטמפרטורת החדר לאחר טיפול בחום פתרון.

- "T" או מטופלים תרמית: חל על מוצרים אשר מטופלים בחום, לפעמים עם מתח משלים התקשות, כדי לייצר מזג יציב מלבד F או 0. ה- T תמיד מלווה בספרה אחת או יותר. בעיקרון, סגסוגות אלומיניום הניתנות לטיפול בחום יזדקנו באופן טבעי בטמפרטורת החדר לאחר ההרוואות ויתחזקו על ידי התקשות משקעים.

תמונה 1 מראה עקומת מתח אופיינית לאלומיניום T661. זהו חומר עם כוח טוב ונוקשות, קל לסיים אנודייז. אלומיניום T6 6061 משמש בדרך כלל במארזים עבור מוצרים אלקטרוניים רבים, כגון מחשבים ניידים טלוויזיות.

עקום המתח ב-Fig. 1 אינו מציג נקודת תשואה חדה, אלא ירידה הדרגתית במודולוס של גמישות. כדי לקבוע נקודת תשואה למטרות הנדסיות, ASTM וארגונים אחרים אימצו את גישת ההיסט של 0.2%. כפי שמוצג ב- Fig. 2, הדבר דורש קביעת קו ההתאמה הטובה ביותר לחלק הליניארי של ההתנהגות, וציור קו עם שיפוע דומה המתחיל במתח של 0.2%. הכוח שבו קו שני זה מצטלב עקום מתח-מתח מוגדר באופן שרירותי ככוח התשואה.

איור 1: עקומת מתח אופיינית לאלומיניום שטופלו בחום.

איור 2: הגדרת חוזק תשואה לחומרים ללא נקודת תשואה ברורה.

Procedure

בדיקת מתח של אלומיניום

מטרת הניסוי הזה היא:

- כדי להכיר את התלמידים עם מבחן המעבדה הסטנדרטי לקביעת המאפיינים המתיחה של חומרים מתכתיים בכל צורה (ASTM E8),

- כדי להשוות את המאפיינים של חומרים מתכתיים הנדסיים נפוצים (פלדה מבנית ואלומיניום), ו

- כדי להשוות את המאפיינים שנבדקו של מתכות לערכים שפורסמו.

ההנחה היא כי מכונת בדיקה אוניברסלית (UTM) עם בקרת עיוות ויכולות בדיקה ורכישת נתונים משויכות זמינה. בצע צעד אחר צעד את ההליכים כדי לבצע בדיקות מתיחה המסופקים על ידי היצרן של UTM, תוך תשומת לב מיוחדת להנחיות הבטיחות. אל תמשיך אם אינך בטוח לגבי כל צעד; להבהיר כל ספקות עם מדריך המעבדה שלך כפי שאתה יכול לפגוע קשות את עצמך או הסובבים אותך אם אתה לא בצע אמצעי זהירות נאותים. כמו כן, ודא שאתה יודע את כל נהלי עצירת החירום וכי אתה מכיר את התוכנה המפעילה את המחשב.

ההליך שלהלן הוא כללי ונועד לכסות את הצעדים החשובים ביותר; ייתכנו חריגות משמעותיות ממנו בהתאם לציוד הזמין.

1. הכן דגימה:

- השג דגימת בדיקה גלילית עבור אלומיניום נפוץ כגון 6061T6.

- מדוד את הקוטר של דגימת הבדיקה ל 0.002 ב הקרוב ביותר במספר מיקומים ליד האמצע באמצעות caliper.

- החזק את הדגימה בחוזקה וסמן, באמצעות קובץ, באורך של כ- 2 ב'. הערה: סמן את אורך gage בזהירות, כך שהוא חרוט בבירור, אבל לא כל כך עמוק כמו להיות ריכוז מתח שיכול להוביל לשבר.

- מדוד את אורך הגייג' המסומן בפועל ל- 0.002 נכנס הקרוב ביותר באמצעות קליפר.

- במידת האפשר, להתקין gage זן אורך כמתואר בסרטון JoVE על "קבועי חומר".

- אסוף את כל המידע הזמין על נתוני הכיול והרזולוציה של כל המכשירים המשמשים כדי לסייע בהערכת שגיאות ניסוי פוטנציאליות ומגבלות ביטחון. שני נושאים אלה הם המפתח להשגת תוצאות משמעותיות, אך הם מעבר להיקף של מה שנדון כאן.

2. בדוק את הדגימה:

הפעל את מכונת הבדיקה ואתחל את התוכנה. ודא שהגדרת יכולות גרף ורכישת נתונים מתאימות בתוך התוכנה. לכל הפחות, אתה צריך להציג את עקומת מתח מתח ויש תצוגות עבור העומס ואת המתח.

- בחר הליך בדיקה מתאים בתוך התוכנה התואמת לפרוטוקול הבדיקה ASTM E8. אנא שימו לב כי נעשה שימוש בשיעור המתח והאם נעשה שימוש בשני תעריפים, אחד עבור האלסטי ואחד עבור הטווח הלא-פלסטי. הגדר את כל הפעולות המתאימות בתוכנה (למשל, כדי שהמכונה תעצור במתח של 5%, כך שתוכל להסיר בבטחה את המפחית ולשמור על הערך המרבי של עומס שמגיע אליו).

- הרם ידנית את ראש הצלב כך שהאורך המלא של הדגימה יתאים בקלות בין האחיזות. הכנס בזהירות את הדגימה לאחיזות העליונות לכ -80 % מעומק האחיזה; ליישר את הדגימה בתוך האחיזה ולהדק מעט כדי למנוע את הדגימה ליפול. הערה: אל תהדק את האחיזה ללחץ המלא שלה בשלב זה.

- תוריד לאט לאט את הראש העליון. לאחר הדגימה נמצאת בתוך כ -80% מעומק האחיזה התחתונה, ודא שהדגימה מיושרת כראוי בתוך האחיזה התחתונה (כלומר עם האחיזות התחתונות במצבן הפתוח במלואו, הדגימה צריכה "לצוף" באמצע פתח האחיזה התחתון). אי התאמה של דגימה, אשר תגרום ללחצים מכופפים ופיתולים נוספים במהלך הבדיקה, היא אחת השגיאות הנפוצות ביותר שנתקלו בעת ביצוע בדיקות מתח. אם היישור של המכשיר עצמו גרוע, עבוד עם טכנאי כדי ליישר כראוי את האחיזות.

- יש להפעיל לחץ רוחבי מתאים על הדגימה דרך האחיזה כדי להבטיח שלא תתרחש החלקה במהלך הבדיקה. הערה: יהיה עומס צירי קטן בשלב זה, כמו תהליך הידוק מכניס preload לתוך הדגימה; ייתכן שלמחשבי הבדיקה שלך יש התאמות תוכנה כדי למזער טעינה מראש זו. הקלט את ערך הטעינה מראש.

- חבר את המגבר האלקטרוני בצורה מאובטחת לדגימה לפי מפרט היצרן. הערה: להבי ההפסקה לא צריכים להיות ממוקמים בדיוק על סימני gage על הדגימה אבל צריך להיות מרוכז בערך על הדגימה.

- בדוק בקפידה שביצעת כראוי את כל ההליכים עד לנקודה זו; במידת האפשר, תבדוק אם הדגימה מוכנה לבדיקה.

- התחל את הטעינה כדי להתחיל להחיל את עומס המתיחה על הדגימה ולהתבונן בקריאה חיה של עומס מיושם על צג המחשב. הערה: אם העומס הנמדד אינו גדל, הדגימה מחליקה דרך האחיזות ויש לחברה מחדש. במקרה כזה, הפסק את הבדיקה והפעל מחדש את הניסוי בשלב 2.3.

- לעיתים לפני כשל מדגם, הבדיקה תושהה באופן אוטומטי מבלי לפרוק את הדגימה (שלב 2.7). בשלב זה, להסיר את המרחיק. אם הדגימות לשבור עם extensometer במקום, אתה תהרוס את extensometer, חתיכת ציוד יקר מאוד.

- המשך החלת עומס מתיחה עד לכשל. עם ההגעה לעומס המרבי, העומסים הנמדדים יתחילו לרדת. בשלב זה, הדגימה תתחיל צוואר שבר סופי צריך להתרחש בתוך אזור צוואר זה באמצעות קרע דביק או חצי רקיע.

- לאחר סיום הבדיקה, הרימו את ראש הצלב, שחררו את האחיזות העליונות ושלפו את פיסת הדגימה השבורה מהאחיזה העליונה. לאחר הסרת החצי העליון של הדגימה, שחררו את האחיזה התחתונה והסירו את החצי השני של הדגימה.

- הקלט את הערך בעומס המתיחה המרבי והדפס עותק של עקומת המתח. שמור את הנתונים שהוקלטו באופן דיגיטלי בדיסק הקשיח ובהתקן מדיה נשלף אחד לפחות.

- בזהירות להתאים קצוות של הדגימה השבורה יחד ולמדוד את המרחק בין סימני gage אל הקרוב ביותר 0.002 ב. הקלט את אורך הגייג' הסופי.

- מדוד את קוטר הדגימה בחתך הקטן ביותר ל-0.002 הקרוב ביותר.

- תעד את הדגימה השבורה עם תמונות ודיאגרמות.

3. ניתוח נתונים

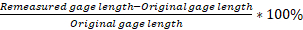

- באמצעות הנתונים מטבלה 1, חשב את % התארכות והפחתת השטח עבור כל סוג של חומר מתכתי.

התארכות = = 8.6%

= 8.6%

הפחתת שטח = = 36.5%

= 36.5% - תאר, סיווג ורשום את מצב השבר השולט עבור כל דגימה.

- לקבוע תכונות חומר כמתואר בסרטון JoVE על "מאפייני מתח-מתח של פלדות". ארגן את הנתונים בגיליון אלקטרוני כך שהזן עד 0.004 ניתן על ידי gage המתח ובין 0.004 ל 0.05 על ידי מרחיב (הגבול העליון עבור מרחיב הוא הערך של המתח שבו הוא הוסר מן הבדיקה; ערך זה משתנה בהתאם ליכולת העיוות של הדגימה). השתמש בהעתקה צולבת ובהארכה של %כדי להעריך את המתח האולטימטיבי. אם לא נעשה שימוש בגיאז' זן, הקפד לתקן כל החלקה ראשונית של המגבר. אפשר לספור ריבועים בגרף כדי להשיג את הקשיחות (אזור תחת עקומת מתח-מתח).

- באמצעות ספר לימוד או התייחסות מתאימה אחרת, קבע את המודולוס האלסטי, כוח התפוקה והעוצמה האולטימטיבית של החומרים בהם נעשה שימוש. השווה את הערכים שפורסמו לתוצאות הבדיקה.

Results

מן המדידות ותאנה 3, אלומיניום שטופלו בחום, כגון 6061T6 המשמש במבחן זה, יציג בדרך כלל % התארכות בטווח של 8%-13%. חשוב לציין שכמעט כל העיוות הוא לוקליזציה באמצעי אחסון קטן ולכן התארכות %היא רק ממוצע; באופן מקומי הזן יכול להיות הרבה יותר גבוה. שים לב גם כי הפחתת האחוז של שטח היא גם מדידה קשה מאוד לעשות כמו המשטחים אינם אחידים; לכן ערך זה ינוע במידה ניכרת.

| קוטר נומינלי דגימה | 0.335 | ב. |

| קוטר מרכזי | 0.340 | ב. |

| אורך דגימה | 10.0 | ב. |

| אורך מקטע מחודד | 4.0 | ב. |

| אורך גייג' מקורי | 1.987 | ב. |

| מרחק לאחוזי אחיזה | 5.471 | ב. |

| מהירות מוצלבת לתפוקה | 0.05 | ב./דקה |

| מהירות מוצלבת לאחר תשואה | 0.5 | ב./דקה |

| טעינה מראש | 200 | ליברות. |

| עומס תפוקת מתיחה | 3800 | ליברות. |

| עומס מתיחה מרבי | 4100 | ליברות. |

| עומס בשבר | 3000 | ליברות. |

| אורך גייג' סופי | 2.157 | ב. |

| קוטר סופי | 0.271 | ב. |

טבלה 1. תוצאות בדיקות מתח על דגימות אלומיניום מעגליות 6061 T6.

איור 3 - צוואר בדגימה מאלומיניום.

איור 4 - משטח כשל סמי-רקיע טיפוסי.

באופן כללי, אלה ישתנו משבר גיסת רקיע (גביע חרוט) לשבר מחשוף שביר. הכישלון המוצג ב- Fig. 3 ותאנה 4 עולה בקנה אחד עם תהליך זה, אך ניתן לראות פחות משיכות באלומיניום זה בהשוואה לפלדה המגולגלת החמה בסרטון JoVE על "מאפייני מתח-זן של פלדות". לכן כישלון זה יכול להיות מאופיין כצינור למחצה גם אם התארכות %הוא גדול יחסית. תוצאות אופייניות מוצגות ב איור 1.

Application and Summary

ניסוי זה תיאר כיצד להשיג עקומת מתח-זן עבור אלומיניום טיפוסי. הבדלים עקומות מתח-זן ניתן לייחס כל הבדל בעיבוד (למשל, יציקה, שחול, טיפול בחום או עבודה קרה) הרכב כימי (למשל, סוג ואחוז של סגסוגות). תהליכים וסגסוגות אלה להגדיל את כוחו של אלומיניום על ידי גורם של 20 עד 60 פעמים מזה של החומר הטהור. הבדיקות הראו כי אלומיניום הוא חומר רקיע כאשר טעון במתח חד-אקסיאלי.

אלומיניום הוא חומר מאוד תכליתי וקשוח. איגוד האלומיניום מציין כי "... היישומים שלה משתרעים מפריטים יומיומיים כמו כלי רכב חסכוניים בדלק, טלפונים חכמים, רוכסנים וסיכול חיווט רשת החשמל של האומה, פסגת אנדרטת וושינגטון ושיכון תחנת החלל הבינלאומית. ... 75 אחוזים מדהימים מכל האלומיניום שיוצר אי פעם עדיין בשימוש. ייצור אלומיניום ממוחזר דורש רק 8 אחוזים מהאנרגיה ויוצר 8% מהפליטות בהשוואה לייצור ראשוני".

היישום החשוב ביותר של מבחן המתח המתואר כאן הוא בתהליך בקרת האיכות במהלך הייצור של אלומיניום. תקני ASTM דורשים כי בדיקה כזו תנוהל על דגימות מייצגות של כל חום של אלומיניום, ותוצאות כאלה חייבות להיות עקיבות לאמות מידה שנקבעו. יצרני אלומיניום משתמשים בתקנים כגון ISO/TS 16949 ודומים ל- QC/QA של חומרים לתעשיות הרכב והקשורות.

רדיד אלומיניום בתעשיית הבישול מסתמך על בדיקות מתיחה כדי להבטיח כי רדיד אלומיניום הוא גמיש מספיק כדי להיות תמרון בקלות ביד. כנ"ל לגבי פחיות סודה - חזק מספיק כדי להישאר במקום כאשר מוחזק, אבל למחוץ בקלות כאשר רוצים.

Skip to...

Videos from this collection:

Now Playing

מאפייני מתח-מאמץ של אלומיניום

Structural Engineering

88.7K Views

קבועי חומרים

Structural Engineering

23.5K Views

מאפייני מתח-מתח של פלדות

Structural Engineering

109.6K Views

בדיקת השפעה צ'רפיה של פלדות מגולגלות קרות וחמות בתנאי טמפרטורה מגוונים

Structural Engineering

32.2K Views

בדיקת קשיות רוקוול והשפעת הטיפול על פלדה

Structural Engineering

28.4K Views

כיווץ עמודי פלדה

Structural Engineering

36.1K Views

דינמיקה של מבנים

Structural Engineering

11.5K Views

עייפות של מתכות

Structural Engineering

40.8K Views

בדיקות מתח של פולימרים

Structural Engineering

25.4K Views

בדיקת מתח של חומרים פולימריים מחוזקים בסיבים

Structural Engineering

14.4K Views

אגרגטים לתערובות בטון ואספלטיות

Structural Engineering

12.2K Views

בדיקות על בטון טרי

Structural Engineering

25.8K Views

בדיקות דחיסה על בטון מוקשח

Structural Engineering

15.2K Views

בדיקות של בטון מוקשח במתח

Structural Engineering

23.5K Views

בדיקות על עץ

Structural Engineering

32.9K Views

Copyright © 2025 MyJoVE Corporation. All rights reserved