Caractéristiques de contrainte-déformation de l'aluminium

Vue d'ensemble

Source : Roberto Leon, département de génie Civil et environnemental, Virginia Tech, Blacksburg, VA

L’aluminium est un des matériaux plus abondants dans nos vies, car il est omniprésent dans toutes sortes de canettes de soda aux composants de l’avion. Son utilisation généralisée est relativement récente (1900AD), principalement parce que l’aluminium ne se produit pas dans son état libre, mais plutôt en combinaison avec l’oxygène et d’autres éléments, souvent sous la forme d’Al2O3. En aluminium a été obtenu à l’origine de gisements de bauxite dans les pays tropicaux, et son raffinement nécessite une consommation très haute énergie. Le coût élevé de production d’aluminium de qualité est une autre raison pourquoi c’est un matériau très largement recyclé.

Aluminium, surtout quand l’allié avec un ou plusieurs des plusieurs éléments communs, a été utilisé de plus en plus en architecture, transport, applications chimiques et électriques. Aujourd'hui, en aluminium est surpassée que par son utilisation comme matériau de structure d’acier. L’aluminium est disponible, comme la plupart des autres métaux, comme les produits laminés plats, profilés, pièces forgées et pièces moulées. En aluminium offre supérieure ratio force / poids, résistance à la corrosion, facilité de fabrication, propriétés non-magnétiques, haute conductivité thermique et électrique, ainsi que facilité d’alliage.

Principles

De sa position dans le tableau périodique, avec un numéro atomique de 13 à la limite entre les éléments métalliques et non métalliques et de sa structure de cubique faces centrées (FCC), il est clair que l’aluminium est un des éléments plus chimiquement actifs. En fait, il a une très forte affinité pour l’oxygène, ce qui semble faire aluminium facilement sujettes à la corrosion. Fait intéressant, la surface d’un aluminium nouvellement produit réagiront instantanément avec l’oxygène, produisant une couche d’oxyde mince, relativement stable et inerte qui protège le métal de base aussi bien contre l’oxydation ou d’autres types d’attaques chimiques. Cette propriété de surface, en plus de sa nature légère relative et la dureté, est ce qui fait en aluminium, un matériau de construction très souhaitable.

La couche d’oxyde sur des surfaces en aluminium est généralement très minces (environ 50 à 100 Å) et adhère fermement à la matière de base, à la différence des typique des oxydes de fer qui sont communs dans les aciers. La couche d’oxyde est si mince qu’elle n’affecte pas les propriétés mécaniques de l’aluminium et est presque transparente de le œil, ce qui ne déroge les qualités esthétiques du matériau. Il y a un certain nombre de techniques d’anodisation qui peut être utilisé pour augmenter l’épaisseur de cette couche d’oxyde pour améliorer sa résistance à la corrosion et l’abrasion. L’un des inconvénients potentiels de l’aluminium à considérer avant de l’utiliser sont qu’il fond à une température relativement basse et n’est donc pas adapté aux applications à hautes températures.

L’aluminium est léger, ayant une densité environ 1/3 de celle de l’acier ; Cette relation de 1/3 est également vraie pour le module d’élasticité, ce qui est souvent pris comme sujet de 70GPa (10 000 ksi) pour l’aluminium. Sa force et autres propriétés mécaniques qui sont très faibles à l’état pur, peuvent être sensiblement améliorées en alliage et le traitement thermique, tout comme est le cas pour l’acier. Renforcement est possible aussi par le froid travail ou écrouissage, où le matériel est aplati ou dessiné par le biais de filières conduisant à une réduction dans la zone de la feuille ou de barres.

Les principaux ajouts alliage d’aluminium sont le cuivre, le manganèse, silicium, magnésium et zinc. Autres éléments sont également ajoutés en petites quantités pour l’affinage de grain et de développer des propriétés particulières :

- Le cuivre a une solubilité appréciable en aluminium et donne un effet de renforcement substantiel à travers les caractéristiques de l’âge-durcissement de l’alliage. Les aluminiums alliés nombreux contiennent cuivre soit comme l’ajout majeur entre l’entité de sécurité, à des concentrations de 1 à 10 % des éléments d’alliage.

- Manganèse a peu solides solubles en aluminium, mais dans des concentrations d’environ 1 % constitue une importante série d’alliages d’aluminium corroyés de non-heat-treatable.

- Silicium abaisse le point de fusion et augmente la fluidité de l’aluminium. Une augmentation modérée de la force est également fournie par ajouts de silicium.

- Magnésium assure le renforcement substantiel et l’amélioration des caractéristiques écrouissage de l’aluminium. Il a une solubilité relativement élevée en aluminium massif, mais les alliages Al-Mg contenant moins de 7 % de Mg ne présentent pas les caractéristiques du traitement thermique appréciable. Magnésium est ajouté en combinaison avec d’autres éléments, notamment de cuivre et de zinc, à améliorer encore plus la force.

- Zinc est utilisé dans les alliages de fonderie et en conjonction avec le magnésium dans les alliages corroyés pour produire des alliages aciers ayant la plus forte dose chez les alliages d’aluminium.

- Tin améliore les caractéristiques antifriction d’aluminium et fonte des alliages Al-Sn sont souvent utilisés pour les roulements.

- Cuivre et silicium sont alliés ensemble dans les alliages de moulage de série 3xx.x couramment utilisés. Les fourchettes souhaitables des caractéristiques et propriétés sont obtenues dans les deux aciers pour traitements thermiques aliage chaleur non traitable.

- Magnésium et silicium sont ajoutés dans des proportions approximatives pour former Mg2TR, qui constitue une base pour trempant dans les deux forgé et alliages moulés.

Deux grandes catégories de produits en aluminium sont communément reconnues : forgé et fonte. Tout aluminium formé par écoulement matériau dans un moule de sable ou permanent, d’être moulé, ou de s’exprimer par tout autre procédé où la coulée est la forme finale, est appelé une fonte d’aluminium ; aucun autre produit est considérée comme un produit corroyé. Aux USA, en aluminium, les alliages corroyés (feuille, plaque, profilés et pièces forgées) ont un numéro d’identification à quatre chiffres, tandis que les alliages coulés ont un numéro de trois chiffres à gauche du séparateur décimal point et un chiffre à droite du séparateur décimal point (voir tableau 1). Le premier chiffre définit l’ingrédient majeur de l’alliage pour les alliages fois corroyés et moulés. L’ingrédient majeur de l’alliage est habituellement de 5 % ou moins (en poids) dans les alliages corroyés et le même ou plus élevée dans les alliages coulés. La plupart des alliages contiennent de deux à quatre autres éléments mais dans une quantité beaucoup plus petite que l’ingrédient majeur de l’alliage. Dans la désignation de l’alliage corroyé, les deux derniers chiffres de la série 1XXX donnent le pourcentage minimal d’aluminium plus de 99,00 %. Dans le 2XXX série 9XXX, les deux derniers chiffres spécifient les alliages individuels homologués pour la série. Le deuxième chiffre désigne une modification de l’alliage d’origine. Le système de désignation en alliage est semblable pour les pièces moulées. Dans ce cas, les deuxième et troisième chiffres donnent le pourcentage minimal d’aluminium plus de 99,00 % pour les alliages lXX.X. Dans les 2XX. X par le biais de 9XX. Série X, les deux nombres est les alliages individuels inscrits dans la série. Pour les alliages coulés, le nombre à droite de la virgule décimale donne une forme de produit : 0 pour pièces moulées et 1 et 2 (plus étroites limites de la composition à 1) pour le lingot. Alliages dans les groupes 2, 6 et 7 sont traitables de la chaleur.

Tableau 1 : Corroyés et moulés en aluminium alliage système de désignation.

| Alliages de corroyage | Alliages coulés | ||

| En alliage | Ingrédient majeur de l’alliage | En alliage | Ingrédient majeur de l’alliage |

| 1XXX | 99 % minimum en aluminium | lXXX.X | 99 % minimum en aluminium |

| 2XXX | Cuivre | 3XX. X | Silicium, avec cuivre et/ou du magnésium |

| 3XXX | Manganèse | 4XX. X | Silicium |

| 4XXX | Silicium | 5XX. X | Magnésium |

| 5XXX | Magnésium | 7XX. X | Zinc |

| 6XXX | Magnésium et silicium | 8XX. X | Étain |

| 7XXX | Zinc | ||

| 8XXX | Autres éléments | ||

En outre, un certain nombre de trempe est utilisé pour indiquer comment le produit a été fabriqué et s’applique aux produits tant corroyés et moulés. F et O tempère s’appliquent à tous les alliages et les formes de produit. Tempère désigné TXXXX s’applique aux alliages et submergé qui reçoivent et répondre à un traitement thermique après leur fabrication. Ces alliages sont censés être aciers. Dans la série 2XXX, 6XXX, 7XXX et et le casting, les alliages sont généralement dans ce groupe d’alliages de corroyage. Alliages non-chaleur-traitables acquérir leur force et autres caractéristiques par écrouissage et un tempérament de H est spécifié. Inclus dans ce groupe sont les 1 XXX et 3XXX série 5XXX. Plus de détails sur les tempéraments sont contenues dans divers documents de référence d’Association de l’aluminium.

Les tempéraments de base sont :

- « F » ou fabriqués: s’applique aux produits de procédés où aucun contrôle spécial sur des conditions thermiques ou écrouissage n’est employée de formage.

- « 0 » ou recuit: s’applique aux produits corroyés, qui a dû être réchauffés à la recristallisation de l’effet et à produire la condition de résistance le plus bas et aux produits de fonte, qui sont recuits pour améliorer la ductilité et une stabilité dimensionnelle.

- « H » ou souche-durci: s’applique aux produits corroyés sont renforcés par le durcissement par écrouissage ; le durcissement peut être suivi par un traitement thermique complémentaire qui produit une réduction des effectifs. Le H est toujours suivi de deux ou plusieurs chiffres. Il existe trois catégories essentielles de durcissement : HI, H2 et H3, où le premier chiffre indique les opérations de base (1 = souche seulement durci ; 2 = souche endurcies et partiellement recuits ; 3 = contrainte-durci et stabilisé). Le deuxième chiffre indique le degré d’écrouissage (1 = trimestre ; 2 = la moitié ; 3 = intégral ; et 4 = extra dur).

- « W » ou la solution de traitement thermique: un tempérament instable s’applique qu’aux alliages qui vieillissent spontanément à température ambiante après traitement thermique solution.

- « T » ou traités thermiquement: s’applique aux produits qui sont traités thermiquement, parfois avec écrouissage supplémentaire, pour produire un tempérament stable sauf F ou 0. Le T est toujours suivi d’un ou plusieurs chiffres. Fondamentalement, les aluminiums alliés pour traitement thermique vieilliront naturellement à température ambiante après trempe et seront renforcés par des précipitations durcissant.

La Fig. 1 montre une courbe contrainte-déformation typique pour l’aluminium 6061 T6. Il s’agit d’un matériau ayant une bonne résistance et la rigidité, facile à finir et anodisé. 6061 T6 aluminium est couramment utilisé dans les boyaux pour de nombreux produits électroniques, tels que les ordinateurs portables et les téléviseurs.

La courbe contrainte-déformation à la figure 1 ne présente pas une forte élasticité, mais plutôt une diminution graduelle du module d’élasticité. Pour déterminer une limite d’élasticité pour usages industriels, ASTM et autres organisations ont adopté l’approche de décalage de 0,2 %. Comme illustré à la Fig. 2, il faut déterminer une ligne optimale pour la partie linéaire du comportement et tracer une ligne avec un début de pente semblable à 0,2 % de déformation. La force à laquelle cette seconde ligne coupe la courbe contrainte-déformation est arbitrairement définie comme la limite d’élasticité.

Figure 1 : Courbe de contrainte-déformation typique pour un aluminium traité thermiquement.

Figure 2 : Définition de limite d’élasticité des matériaux sans une limite d’élasticité évidente.

Procédure

Tension stable de l’aluminium

Le but de cette expérience :

- Afin de familiariser les élèves avec le test de laboratoire standard pour déterminer les propriétés de traction des matériaux métalliques dans n’importe quelle forme (ASTM E8),

- Pour comparer les propriétés de couramment utilisée d’ingénierie des matériaux métalliques (acier et aluminium), et

- Pour comparer les propriétés testées des métaux aux valeurs publiées.

On supposera qu’une machine d’essai universelle (UTM) avec contrôle de déformation et de capacités d’acquisition de tests et données associées est disponible. Suivez étape par étape les procédures à effectuer des essais de traction fourni par le fabricant de l’UTM, accordant une attention particulière pour les consignes de sécurité. Ne continuez pas si vous êtes incertain au sujet de n’importe quelle étape ; clarifier les doutes avec votre instructeur de laboratoire que vous pouvez blesser gravement vous-même ou votre entourage si vous ne suivez pas les précautions adéquates. Assurez-vous également que vous connaissez toutes les procédures d’arrêt d’urgence et que vous êtes familier avec le logiciel de gestion de la machine.

La procédure ci-dessous est générique et est destinée à couvrir les mesures les plus importantes ; Il peut y avoir des écarts significatifs de lui selon l’équipement disponible.

1. préparer l’échantillon :

- Obtenir une éprouvette cylindrique pour une commune d’aluminium comme 6061 t 6.

- Mesurer le diamètre de l’éprouvette à la plus proche po 0,002 à plusieurs endroits près du milieu à l’aide d’un pied à coulisse.

- Maintenir le spécimen et marquer, à l’aide d’un fichier, une longueur de gage approximative de 2 po. Remarque : Noter la longueur de gage avec soin afin qu’il soit clairement gravé, mais pas si profonde quant à devenir une concentration de contrainte qui peut conduire à la pour cassure.

- Mesurer la véritable longueur de gage à la po 0,002 plus proche à l’aide d’un pied à coulisse a marqué.

- Si possible, installez un extensomètre longitudinale comme décrit dans la vidéo de JoVE « Constantes de matériau ».

- Recueillir toutes les informations disponibles sur les données d’étalonnage et de la résolution de tous les instruments utilisés pour évaluer les erreurs expérimentales possibles et les limites de confiance. Ces deux questions sont essentielles à l’obtention de résultats significatifs, mais dépassent la portée de ce qui est discuté ici.

2. test de l’échantillon :

Allumez la machine d’essai et initialiser le logiciel. Assurez-vous que vous avez configuré toute capacités d’acquisition de graphique et les données appropriées au sein du logiciel. Au minimum, vous devez afficher la courbe contrainte-déformation et possèdent des afficheurs pour la charge et la souche.

- Sélectionnez des tests appropriés au sein du logiciel qui est compatible avec le protocole d’essai ASTM E8. Veuillez noter la vitesse de déformation utilisée et si deux taux, un pour l’élastique et un pour la plage d’inélastique, sont utilisés. Définir des actions appropriées dans le logiciel (par exemple, pour la machine à s’arrêter au 5 % de déformation, donc vous pouvez supprimer en toute sécurité l’extensomètre et de garder la valeur maximale de la charge qui est atteinte).

- Relever manuellement la traverse tel que toute la longueur de l’échantillon se glisse facilement entre les poignées. Insérez avec précaution le spécimen dans les poignées supérieurs à environ 80 % de la profondeur de la poignée ; aligner le spécimen à l’intérieur des poignées et serrer légèrement afin d’empêcher la chute de l’échantillon. Remarque : Ne pas serrer la poignée de sa pleine pression à ce stade.

- Abaissez lentement la traverse supérieure. Une fois l’échantillon se trouve environ 80 % de la profondeur du fond grip, assurez-vous que le spécimen est correctement aligné dans les poignées du bas (c'est-à-dire avec les poignées du bas en position complètement ouverte, le spécimen doit « flotter » au milieu de l’ouverture de poignée inférieure). Désalignement de spécimen, qui se traduira par des contraintes de flexion et de torsion supplémentaires au cours des essais, est l’une des erreurs plus courantes rencontrées lorsqu’on effectue des tests de tension. Si l’alignement de l’instrument lui-même est pauvre, travailler avec un technicien pour aligner correctement les poignées.

- Appliquer une pression latérale appropriée au modèle à travers les poignées pour s’assurer qu’aucun glissement se produit au cours des essais. Remarque : Il y aura une petite charge axiale à ce stade, que le processus de serrage introduit une précharge dans l’échantillon. vos machines d’essai peuvent avoir des ajustements logiciels pour minimiser cette précharge. Enregistrez la valeur de précharge.

- Fixez solidement l’extensomètre électronique au modèle selon les spécifications du fabricant. Remarque : Les lames de l’extensomètre n’ont pas besoin d’être positionnée exactement sur les marques de gage sur le spécimen mais devraient être centrés sur le spécimen.

- Vérifiez soigneusement que vous avez correctement exécuté toutes les procédures jusqu'à ce point ; Si possible, avoir un superviseur vérifier si l’échantillon est prêt à être testé.

- Démarrer le chargement pour commencer à appliquer l’effort de traction au modèle de formulaire et observez la lecture direct de la charge appliquée sur l’écran de l’ordinateur. Remarque : Si la charge mesurée n’augmente pas, le spécimen est glissant à travers les poignées et a besoin d’être remis en place. Si cela se produit, arrêter le test et redémarrer l’expérience de l’étape 2.3.

- Parfois avant la panne de l’échantillon, le test sera automatiquement suspendu sans décharger le spécimen (étape 2.7). À ce stade, retirez l’extensomètre. Si les spécimens rompre avec l’extensomètre en place, vous détruirez l’extensomètre, une pièce très coûteuse d’équipement.

- Reprendre l’application de la charge de traction jusqu'à la défaillance. En arrivant à la charge maximale, les charges mesurées vont commencer à diminuer. À ce stade, le spécimen commencera striction et rupture finale doit se produire dans cette région à col par ductile ou semi-ductile déchirant.

- Une fois le test terminé, soulever la traverse, desserrer les poignées supérieurs et retirez le morceau de spécimen de la poignée supérieure. Une fois la moitié supérieure de l’éprouvette est enlevée, desserrez la poignée de fond et enlever l’autre moitié de l’échantillon.

- Enregistrez la valeur à l’effort de traction maximal et imprimer une copie de la courbe contrainte-déformation. Enregistrer les données enregistrées numériquement sur le disque dur et sur au moins un média amovible.

- Soigneusement assembler les extrémités de l’échantillon fracturé et mesurez la distance entre les marques en gage à l’in 0,002 le plus proche. Enregistrer la longueur finale de gage.

- Mesurer le diamètre de l’échantillon à la section plus petite à la plus proche à 0,002.

- Le document le spécimen fracturé avec photos et schémas.

3. analyse des données

- En utilisant les données du tableau 1, calculer le % d’allongement et réduction de la superficie pour chaque type de matériau métallique.

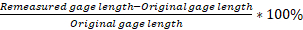

allongement = = 8,6 %

= 8,6 %

réduction de la superficie = = 36,5 %

= 36,5 % - Décrire, classer et enregistrer le mode de fracture prédominante pour chaque échantillon.

- Déterminer les propriétés des matériaux tel que décrit dans la vidéo de JoVE « Contrainte / déformation caractéristiques des aciers ». Organiser les données dans une feuille de calcul telle que la souche jusqu'à 0,004 est donnée par l’extensomètre et entre 0,004 et 0,05 par l’extensomètre (limite supérieure de l’extensomètre est la valeur de la déformation au cours de laquelle il a été retiré de l’épreuve, cette valeur change selon le la capacité de déformation de l’échantillon). Utilisez l’allongement cruciformes de déplacement et % pour estimer la souche ultime. Si un extensomètre n’est pas utilisée, n’oubliez pas de corriger pour n’importe quel glissement initial de l’extensomètre. On peut compter les places dans le graphique pour obtenir la dureté (aire sous la courbe contrainte-déformation).

- En utilisant un manuel ou autre mention appropriée, déterminer le module d’élasticité, limite d’élasticité et résistance à la traction des matériaux utilisés. Comparez les valeurs publiées pour les résultats des tests.

Résultats

Les mesures et aluminium Fig. 3, chaleur traités, tels que le 6061 t 6 utilisé dans cet essai, exposera généralement allongements % dans la gamme de 8 à 13 %. Il est important de noter que presque tous la déformation est localisée dans un petit volume et donc l’allongement % est seulement une moyenne ; localement, la souche pourrait être beaucoup plus élevée. Notez également que la réduction de % du secteur est également une mesure très difficile à faire car les surfaces sont inégaux ; ainsi, cette valeur varie considérablement.

| Diamètre Nominal de spécimen | 0,335 | dans. |

| Diamètre de centrale | 0,340 | dans. |

| Longueur de l’échantillon | 10.0 | dans. |

| Longueur de la Section conique | 4.0 | dans. |

| Longueur initiale de Gage | 1.987 | dans. |

| Distance à poignées | 5,471 | dans. |

| Vitesse de la crosse au rendement | 0.05 | po/min |

| Curseur de vitesse après rendement | 0,5 | po/min |

| Précharge | 200 | lbs. |

| Charge de traction de rendement | 3800 | lbs. |

| Max. Effort de traction | 4100 | lbs. |

| Charge à la rupture | 3000 | lbs. |

| Longueur de Gage final | 2.157 | dans. |

| Diamètre final | 0,271 | dans. |

Le tableau 1. Résultats des tests de tension sur les circulaires échantillons d’aluminium T6 6061.

Figure 3 - Coquine en spécimen aluminium.

Figure 4 -Surface de rupture ductile semi typique.

En général, ceux-ci varient d’une fracture de cisaillement ductile (coupe-cône) pour une fracture de clivage fragile. L’échec, illustré à la Fig. 3 et Fig. 4 est compatible avec ce processus, mais moins ductilité peut être vu dans cet aluminium par rapport à l’acier laminé à chaud en vidéo sur « Caractéristiques contrainte-déformation des aciers » JoVE. Donc cet échec peut qualifier semi ductile même si le % d’allongement est relativement importante. Résultats typiques sont indiquées à la figure 1.

Applications et Résumé

Cette expérience décrit comment faire pour obtenir une courbe contrainte / déformation pour un aluminium typique. Différences dans les courbes effort-déformation remonte à une différence dans le traitement (p. ex., moulage, extrusion, traitement thermique ou écrouissage) et la composition chimique (par exemple, le type et le % d’alliages). Ces processus et les alliages augmentent la résistance de l’aluminium par un facteur de 20 à 60 fois celle de la matière pure. Les tests ont montré que l’aluminium est un matériau ductile lors du chargement en traction uniaxiale.

L’aluminium est un matériau très souple et résistant. L’Association de l’aluminium dispose que «... ses applications s’étendent des objets du quotidien comme des véhicules économes en carburant, téléphones intelligents, les fermetures à glissière et aluminium pour câblage réseau d’électricité de la nation, au sommet du monument de Washington et de l’habitation de la Station spatiale internationale. ... Un étonnant de 75 pour cent de tout l’aluminium jamais produit est encore en usage. Production de l’aluminium recyclé exige que 8 pour cent de l’énergie et crée 8 % des émissions par rapport à la production primaire. »

L’application la plus importante de l’essai de tension décrit ici est dans le processus de contrôle de la qualité dans la fabrication de l’aluminium. Les normes ASTM exigent que ces tests sur des échantillons représentatifs de chaque coulée d’aluminium, et ces résultats doivent être traçables aux repères établis. Aluminium fabricants utilisent des normes comme ISO/TS 16949 et similaires pour QC/QA de matériaux pour l’automobiles et des industries connexes.

Papier d’aluminium dans l’industrie de la cuisine s’appuie sur des essais de traction pour que la grille soit suffisamment souple pour être facilement manoeuvré à la main. Il en va de même pour les canettes de soda-assez fort pour rester en place lors de la tenue, mais facilement déformable quand vous le souhaitez.

Passer à...

Vidéos de cette collection:

Now Playing

Caractéristiques de contrainte-déformation de l'aluminium

Structural Engineering

88.7K Vues

Constantes de matériau

Structural Engineering

23.5K Vues

Caractéristiques de contrainte-déformation des aciers

Structural Engineering

109.6K Vues

Essai de résilience Charpy sur des aciers pliés à froid et laminés à chaud dans des conditions de température variées

Structural Engineering

32.2K Vues

Essai de dureté Rockwell et effet du traitement sur l'acier

Structural Engineering

28.4K Vues

Flambage des colonnes d'acier

Structural Engineering

36.1K Vues

Dynamique des structures

Structural Engineering

11.5K Vues

Fatigue des métaux

Structural Engineering

40.8K Vues

Essais de traction des polymères

Structural Engineering

25.4K Vues

Essai de traction sur des matériaux renforcés par des fibres

Structural Engineering

14.4K Vues

Granulats pour les mélanges de béton et d'asphalte

Structural Engineering

12.2K Vues

Essais sur le béton frais

Structural Engineering

25.8K Vues

Essais de compression sur le béton durci

Structural Engineering

15.2K Vues

Essais de traction sur béton durci

Structural Engineering

23.5K Vues

Essais sur le bois

Structural Engineering

32.9K Vues