Caratteristiche sforzo-deformazione dell'alluminio

Panoramica

Fonte: Roberto Leon, Dipartimento di Ingegneria Civile e Ambientale, Virginia Tech, Blacksburg, VA

L'alluminio è uno dei materiali più abbondanti nelle nostre vite, in quanto è onnipresente in tutto, dalle lattine di soda ai componenti degli aeroplani. Il suo uso diffuso è relativamente recente (1900aD), principalmente perché l'alluminio non si trova nel suo stato libero, ma piuttosto in combinazione con ossigeno e altri elementi, spesso sotto forma di Al2O3. L'alluminio è stato originariamente ottenuto da depositi minerali di bauxite nei paesi tropicali e la sua raffinazione richiede un consumo energetico molto elevato. L'alto costo di produzione di alluminio di qualità è un altro motivo per cui è un materiale molto ampiamente riciclato.

L'alluminio, specialmente se legato con uno o più di diversi elementi comuni, è stato sempre più utilizzato in applicazioni architettoniche, di trasporto, chimiche ed elettriche. Oggi, l'alluminio è superato solo dall'acciaio nel suo uso come materiale strutturale. L'alluminio è disponibile, come la maggior parte degli altri metalli, come prodotti laminati piatti, estrusi, forgiati e fusioni. L'alluminio offre un rapporto resistenza-peso superiore, resistenza alla corrosione, facilità di fabbricazione, proprietà non magnetiche, elevata conduttività termica ed elettrica, nonché facilità di lega.

Principi

Sia dalla sua posizione nella tavola periodica, con un numero atomico di 13 al limite tra elementi metallici e non metallici, sia dalla sua struttura cubica centrata sulla faccia (FCC), è chiaro che l'alluminio è uno degli elementi chimicamente più attivi. In effetti, ha un'affinità molto forte per l'ossigeno, che sembrerebbe rendere l'alluminio facilmente soggetto a corrosione. È interessante notare che la superficie di un alluminio di nuova produzione reagirà istantaneamente con l'ossigeno, producendo uno strato di ossido sottile, relativamente stabile e inerte che protegge il metallo di base sia dall'ossidazione che da altri tipi di attacchi chimici. Questa proprietà superficiale, oltre alla sua relativa leggerezza e durezza, è ciò che rende l'alluminio un materiale da costruzione molto desiderabile.

Il rivestimento di ossido sulle superfici in alluminio è generalmente molto sottile (circa 50-100 Å) e aderisce strettamente al materiale di base, a differenza dei tipici ossidi di ferro che sono comuni negli acciai. Lo strato di ossido è così sottile che non influisce sulle proprietà meccaniche dell'alluminio ed è quasi trasparente alla vista, non togliendo così nulla alle qualità estetiche del materiale. Esistono numerose tecniche di anodizzazione che possono essere utilizzate per aumentare lo spessore di questo strato di ossido per migliorarne la resistenza alla corrosione e all'abrasione. Un potenziale svantaggio dell'alluminio da considerare prima di usarlo è che si scioglie a una temperatura relativamente bassa e quindi non è adatto per applicazioni ad alta temperatura.

L'alluminio è leggero, avendo una densità di circa 1/3 di quella dell'acciaio; questa relazione 1/3 vale anche per il modulo di elasticità, che è spesso preso come circa 70GPa (10.000 ksi) per l'alluminio. La sua resistenza e altre proprietà meccaniche, che sono molto basse allo stato puro, possono essere sostanzialmente migliorate dalla lega e dal trattamento termico, proprio come nel caso dell'acciaio. Il rafforzamento può anche essere ottenuto attraverso la lavorazione a freddo o l'indurimento a deformazione, in cui il materiale viene laminato o trafilato attraverso stampi con conseguente riduzione dell'area della lamiera o delle barre.

Le principali aggiunte di lega all'alluminio sono rame, manganese, silicio, magnesio e zinco. Altri elementi vengono anche aggiunti in quantità minori per il raffinamento del grano e per sviluppare proprietà speciali:

- Il rame ha un'apprezzabile solubilità in alluminio e conferisce un sostanziale effetto rinforzante attraverso le caratteristiche di indurimento dell'età della lega. Molte leghe di alluminio contengono rame come aggiunta principale o tra i principali elementi di lega, in concentrazioni dall'1 al 10%.

- Il manganese ha una solubilità solida limitata in alluminio, ma in concentrazioni di circa l'1% forma un'importante serie di leghe di alluminio lavorato non trattabili termicamente.

- Il silicio abbassa il punto di fusione e aumenta la fluidità dell'alluminio. Un moderato aumento della resistenza è fornito anche dalle aggiunte di silicio.

- Il magnesio fornisce un sostanziale rafforzamento e miglioramento delle caratteristiche di indurimento del lavoro dell'alluminio. Ha una solubilità relativamente elevata in alluminio solido ma le leghe Al-Mg contenenti meno del 7% di Mg non mostrano caratteristiche di trattamento termico apprezzabili. Il magnesio viene anche aggiunto in combinazione con altri elementi, in particolare rame e zinco, per miglioramenti ancora maggiori nella resistenza.

- Lo zinco è impiegato nelle leghe di fusione e in combinazione con il magnesio nelle leghe lavorate per produrre leghe trattabili termicamente con la più alta resistenza tra le leghe di alluminio.

- Lo stagno migliora le caratteristiche antifrizione dell'alluminio e le leghe Al-Sn fuse sono spesso utilizzate per i cuscinetti.

- Rame e silicio sono legati insieme nelle leghe di fusione della serie 3xx.x comunemente usate. Le gamme desiderabili di caratteristiche e proprietà sono ottenute sia in leghe trattabili termicamente che non trattabili termicamente.

- Il magnesio e il silicio vengono aggiunti in proporzioni approssimative per formare Mg2Si, che è una base per l'indurimento dell'età sia nelle leghe lavorate che in quella fusa.

Due tipi generali di prodotti in alluminio sono comunemente riconosciuti: lavorato e fuso. Qualsiasi alluminio formato da materiale che scorre in una sabbia o in uno stampo permanente, per essere pressofuso o per essere fuso con qualsiasi altro processo in cui la fusione è la forma finale, è definito alluminio fuso; qualsiasi altro prodotto è preso come un prodotto lavorato. Negli Stati Uniti, le leghe di alluminio (lamiera, lamiera, estrusi e forgiati) hanno un numero di identificazione a quattro cifre, mentre le leghe fuse hanno un numero a tre cifre a sinistra del punto decimale e una cifra a destra del punto decimale (vedi Tabella 1). La prima cifra definisce il principale ingrediente di lega sia per le leghe lavorate che per le leghe fuse. L'ingrediente principale della lega è di solito il 5% o meno (in peso) nelle leghe lavorate e lo stesso o superiore nelle leghe fuse. La maggior parte delle leghe contiene da due a quattro altri elementi, ma in una quantità molto inferiore rispetto al principale ingrediente di lega. Nella designazione della lega lavorata, le ultime due cifre della serie 1XXX danno la percentuale minima di alluminio superiore al 99,00%. Nella serie da 2XXX a 9XXX, le ultime due cifre specificano le singole leghe registrate per la serie. La seconda cifra indica una modifica della lega originale. Il sistema di designazione della lega è simile per i getti. In questo caso, la seconda e la terza cifra danno la percentuale minima di alluminio superiore al 99,00% per le leghe lXX.X. Nel 2XX. Da X a 9XX. Serie X, i secondi due numeri sono le singole leghe registrate nella serie. Per le leghe fuse, il numero a destra del punto decimale fornisce la forma del prodotto: 0 per i getti e 1 e 2 (limiti di composizione più stretti di 1) per il lingotto. Le leghe dei gruppi 2, 6 e 7 sono trattabili termicamente.

Tabella 1: Sistema di designazione della lega di alluminio lavorato e fuso.

| Leghe lavorate | Leghe fuse | ||

| Lega | Principale ingrediente di lega | Lega | Principale ingrediente di lega |

| 1XXX | 99% alluminio minimo | lXXX.X | 99% alluminio minimo |

| 2XXX | Rame | 3XX. X | Silicio, con rame e/o magnesio |

| 3XXX | Manganese | 4XX. X | Silicio |

| 4XXX · | Silicio | 5XX. X | Magnesio |

| 5XXX | Magnesio | 7XX. X | Zinco |

| 6XXX | Magnesio e silicio | 8XX. X | Stagno |

| 7XXX | Zinco | ||

| 8XXX | Altri elementi | ||

Inoltre, un numero di temperamento viene utilizzato per indicare come è stato fabbricato il prodotto e si applica sia ai prodotti lavorati che a quelli fusi. I temperamenti F e O si applicano a tutte le leghe e forme di prodotto. I temperamenti designati TXXXX si applicano alle leghe e alle forme di prodotto che ricevono e rispondono a un trattamento termico dopo la fabbricazione. Si dice che queste leghe siano trattabili termicamente. Le leghe lavorate delle serie 2XXX, 6XXX e 7XXX e le leghe fuse sono generalmente in questo gruppo. Le leghe non trattabili termicamente ottengono la loro resistenza e altre caratteristiche mediante l'indurimento della deformazione e viene specificato un temperamento di H. Inclusi in questo gruppo sono le serie 1 XXX, 3XXX e 5XXX. Maggiori dettagli sui temperamenti sono contenuti in vari documenti di riferimento dell'Associazione dell'alluminio.

I temperamenti di base sono:

- "F" o fabbricato: si applica ai prodotti di processi di formatura in cui non viene impiegato alcun controllo speciale sulle condizioni termiche o di indurimento del lavoro.

- "0" o ricotto: si applica ai prodotti lavorati che sono stati riscaldati per effettuare la ricristallizzazione e per produrre la condizione di resistenza più bassa, e per i prodotti fusi, che sono ricotti per migliorare la duttilità e la stabilità dimensionale.

- "H" o temprato: si applica ai prodotti lavorati che sono rafforzati dall'indurimento mediante lavorazione a freddo; l'indurimento della deformazione può essere seguito da un trattamento termico supplementare che produce una certa riduzione della resistenza. La H è sempre seguita da due o più cifre. Esistono tre categorie di base di indurimento della deformazione: HI, H2 e H3, dove la prima cifra indica le operazioni di base (1 = solo indurito a ceppo; 2 = indurito e parzialmente ricotto; 3 = temprato e stabilizzato). La seconda cifra indica il grado di indurimento della deformazione (1 = quarto; 2 = metà; 3 = pieno; e 4 = extra duro).

- "W" o soluzione trattata termicamente: Un temperamento instabile applicabile solo alle leghe che invecchiano spontaneamente a temperatura ambiente dopo il trattamento termico della soluzione.

- "T" o trattato termicamente: si applica ai prodotti che sono trattati termicamente, talvolta con indurimento supplementare, per produrre un temperamento stabile diverso da F o 0. La T è sempre seguita da una o più cifre. Fondamentalmente, le leghe di alluminio trattabili termicamente invecchiano naturalmente a temperatura ambiente dopo la tempra e saranno rafforzate dall'indurimento per precipitazione.

La Fig. 1 mostra una tipica curva stress-deformazione per l'alluminio 6061 T6. Questo è un materiale con una buona resistenza e rigidità, facile da rifinire e anodizzare. L'alluminio 6061 T6 è comunemente usato negli involucri per molti prodotti elettronici, come laptop e televisori.

La curva stress-deformazione in Fig. 1 non mostra un forte punto di snervamento, ma piuttosto una graduale diminuzione del modulo di elasticità. Per determinare un punto di rendimento a fini ingegneristici, ASTM e altre organizzazioni hanno adottato l'approccio di compensazione dello 0,2%. Come mostrato in Fig. 2, ciò richiede la determinazione di una linea più adatta per la parte lineare del comportamento e il disegno di una linea con una pendenza simile a partire dallo 0,2% di deformazione. La resistenza alla quale questa seconda linea interseca la curva sollecitazione-deformazione è arbitrariamente definita come la resistenza allo snervamento.

Figura 1: Curva tipica stress-deformazione per un alluminio trattato termicamente.

Figura 2: Definizione del snervamento per i materiali senza un evidente punto di snervamento.

Procedura

Test di tensione dell'alluminio

Lo scopo di questo esperimento è:

- Far conoscere agli studenti il test di laboratorio standard per determinare le proprietà di trazione dei materiali metallici in qualsiasi forma (ASTM E8),

- Confrontare le proprietà dei materiali metallici di ingegneria comunemente usati (acciaio strutturale e alluminio), e

- Per confrontare le proprietà testate dei metalli con i valori pubblicati.

Si presume che sia disponibile una macchina di prova universale (UTM) con controllo della deformazione e relative capacità di test e acquisizione dati. Seguire passo passo le procedure per eseguire prove di trazione fornite dal costruttore dell'UTM, prestando particolare attenzione alle linee guida di sicurezza. Non procedere se non si è sicuri di qualsiasi passaggio; chiarisci eventuali dubbi con il tuo istruttore di laboratorio in quanto puoi ferire gravemente te stesso o coloro che ti circondano se non segui le dovute precauzioni. Assicurati inoltre di conoscere tutte le procedure di arresto di emergenza e di avere familiarità con il software che esegue la macchina.

La procedura riportata di seguito è generica e ha lo scopo di coprire i passaggi più importanti; ci possono essere deviazioni significative da esso a seconda dell'attrezzatura disponibile.

1. Preparare il campione:

- Ottenere un campione di prova cilindrico per un alluminio comune come 6061T6.

- Misurare il diametro del campione di prova con l'avvicinarsi di 0,002 pollici in diverse posizioni vicino al centro utilizzando una pinza.

- Tenere saldamente il campione e segnare, utilizzando un file, una lunghezza approssimativa di 2 pollici. Nota: contrassegnare attentamente la lunghezza del misuratore in modo che sia chiaramente inciso, ma non così profondo da diventare una concentrazione di stress che può portare alla frattura.

- Misurare la lunghezza effettiva del misuratore contrassegnata con l'stanza più vicina di 0,002 pollici utilizzando una pinza.

- Se possibile, installare un estensimetri longitudinale come descritto nel video JoVE su "Material Constants".

- Raccogliere tutte le informazioni disponibili sui dati di taratura e sulla risoluzione di tutti gli strumenti utilizzati per aiutare a valutare potenziali errori sperimentali e limiti di confidenza. Queste due questioni sono fondamentali per ottenere risultati significativi, ma esulano dallo scopo di ciò che viene discusso qui.

2. Testare il campione:

Accendere il computer di test e inizializzare il software. Assicurarsi di aver impostato tutte le funzionalità di grafici e di acquisizione dati appropriate all'interno del software. Come minimo, è necessario visualizzare la curva stress-deformazione e disporre di display per il carico e la deformazione.

- Selezionare una procedura di test appropriata all'interno del software compatibile con il protocollo di test ASTM E8. Si prega di notare la velocità di deformazione utilizzata e se vengono utilizzate due velocità, una per l'elastico e una per l'intervallo anelastico. Impostare tutte le azioni appropriate nel software (ad esempio, affinché la macchina si fermi al 5% di tensione in modo da poter rimuovere in sicurezza l'estensimetro e mantenere il valore massimo di carico raggiunto).

- Sollevare manualmente la traversa in modo che l'intera lunghezza del campione si adatti facilmente tra le impugnature. Inserire con attenzione il campione nelle impugnature superiori a circa l'80 % della profondità di presa; allineare il campione all'interno delle impugnature e stringere leggermente in modo da evitare che il campione cada. Nota: NON stringere l'impugnatura alla massima pressione in questa fase.

- Abbassare lentamente la traversa superiore. Una volta che il campione si trova a circa l'80% della profondità di presa inferiore, assicurarsi che il campione sia correttamente allineato all'interno delle impugnature inferiori (cioè con le impugnature inferiori nella loro posizione completamente aperta, il campione dovrebbe "galleggiare" nel mezzo dell'apertura dell'impugnatura inferiore). Il disallineamento del campione, che comporterà ulteriori sollecitazioni di flessione e torsione durante il test, è uno degli errori più comuni riscontrati durante l'esecuzione di test di tensione. Se l'allineamento dello strumento stesso è scarso, lavorare con un tecnico per allineare correttamente le impugnature.

- Applicare un'adeguata pressione laterale al campione attraverso le impugnature per garantire che non si verifichino scivolamenti durante il test. Nota: a questo punto ci sarà un piccolo carico assiale, poiché il processo di serraggio introduce un precarico nel campione; le macchine di test potrebbero avere regolazioni software per ridurre al minimo questo precarico. Registrare il valore di precaricamento.

- Collegare saldamente l'estensimetro elettronico al campione secondo le specifiche del produttore. Nota: le lame dell'estensimetro non devono essere posizionate esattamente sui segni del misuratore sul campione, ma devono essere approssimativamente centrate sul campione.

- Verificare attentamente di aver eseguito correttamente tutte le procedure fino a questo punto; se possibile, chiedere a un supervisore di verificare se il campione è pronto per il test.

- Avviare il caricamento per iniziare ad applicare il carico di trazione al campione e osservare la lettura dal vivo del carico applicato sul display del computer. Nota: se il carico misurato non aumenta, il campione sta scivolando attraverso le impugnature e deve essere riattaccato. In questo caso, interrompere il test e riavviare l'esperimento dal passaggio 2.3.

- A volte prima del guasto del campione, il test verrà automaticamente messo in pausa senza scaricare il campione (passaggio 2.7). A questo punto, rimuovere l'estensimetro. Se i campioni si rompono con l'estensimetro in posizione, distruggerai l'estensimetro, un'attrezzatura molto costosa.

- Riprendere ad applicare il carico di trazione fino al guasto. Al raggiungimento del carico massimo, i carichi misurati inizieranno a diminuire. A questo punto, il campione inizierà il collo e la frattura finale dovrebbe verificarsi all'interno di questa regione del collo attraverso la lacerazione duttile o semi-duttile.

- Al termine del test, sollevare la traversa, allentare le impugnature superiori ed estrarre il pezzo di campione rotto dall'impugnatura superiore. Una volta rimossa la metà superiore del campione, allentare l'impugnatura inferiore e rimuovere l'altra metà del campione.

- Registrate il valore al carico di trazione massimo e stampate una copia della curva sollecitazione-deformazione. Salvare i dati registrati digitalmente sul disco rigido e su almeno un dispositivo rimovibile.

- Montare con attenzione le estremità del campione fratturato insieme e misurare la distanza tra i segni del misuratore con l'avvicinarsi di 0,002 pollici. Registrare la lunghezza finale del misuratore.

- Misurare il diametro del campione alla sezione trasversale più piccola con l'tà più vicina di 0,002 pollici.

- Documentare il campione fratturato con immagini e diagrammi.

3. Analisi dei dati

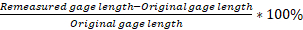

- Utilizzando i dati della tabella 1, calcolare l'allungamento % e la riduzione dell'area per ciascun tipo di materiale metallico.

allungamento = = 8,6%

= 8,6%

riduzione di superficie = = 36,5%

= 36,5% - Descrivere, classificare e registrare la modalità di frattura predominante per ciascun campione.

- Determinare le proprietà del materiale come descritto nel video JoVE su "Caratteristiche stress-deformazione degli acciai". Organizzare i dati in un foglio di calcolo in modo tale che la deformazione fino a 0,004 sia data dall'estensimetro e compresa tra 0,004 e 0,05 dall'estensimetro (il limite superiore per l'estensimetro è il valore di deformazione al quale è stato rimosso dalla prova; questo valore cambia a seconda della capacità di deformazione del campione). Utilizzare lo spostamento della traversa e l'allungamento %per stimare la deformazione finale. Se non viene utilizzato un estensimetro, assicurarsi di correggere eventuali slittamenti iniziali dell'estensimetro. Si possono contare i quadrati nel grafico per ottenere la tenacità (area sotto curva stress-deformazione).

- Utilizzando un libro di testo o un altro riferimento adatto, determinare il modulo elastico, la resistenza allo snervamento e la resistenza finale dei materiali utilizzati. Confrontare i valori pubblicati con i risultati del test.

Risultati

Dalle misurazioni e dalla Fig. 3, l'alluminio trattato termicamente, come il 6061T6 utilizzato in questo test, mostrerà in genere allungamenti percentuali nell'intervallo 8%-13%. È importante notare che quasi tutta la deformazione è localizzata in un piccolo volume e quindi l'allungamento %è solo una media; localmente il ceppo potrebbe essere molto più alto. Si noti inoltre che la %riduzione dell'area è anche una misura molto difficile da effettuare poiché le superfici sono irregolari; quindi questo valore varierà considerevolmente.

| Diametro nominale del campione | 0.335 | in. |

| Diametro centrale | 0.340 | in. |

| Lunghezza del campione | 10.0 | in. |

| Lunghezza della sezione affusolata | 4.0 | in. |

| Lunghezza originale del misuratore | 1.987 | in. |

| Distanza da Grips | 5.471 | in. |

| Velocità della testa trasversale per cedere | 0.05 | in./min |

| Velocità della testa trasversale dopo la resa | 0.5 | in./min |

| Precaricamento | 200 | Lbs. |

| Carico di resa a trazione | 3800 | Lbs. |

| Max. Carico di trazione | 4100 | Lbs. |

| Carico alla frattura | 3000 | Lbs. |

| Lunghezza del misuratore finale | 2.157 | in. |

| Diametro finale | 0.271 | in. |

Tabella 1. Risultati dei test di tensione su campioni circolari di alluminio 6061 T6.

Figura 3 - Necking in campione di alluminio.

Figura 4 - Tipica superficie di guasto semiduttile.

In generale, questi variano da una frattura di taglio duttile (cono a coppa) a una frattura da scissione fragile. Il guasto mostrato in Fig. 3 e Fig. 4 è coerente con questo processo, ma si può vedere meno duttilità in questo alluminio rispetto all'acciaio laminato a caldo nel video JoVE su "Caratteristiche stress-deformazione degli acciai". Quindi questo cedimento può essere caratterizzato come semi-duttile anche se l'allungamento %è relativamente grande. I risultati tipici sono mostrati in Fig. 1.

Applicazione e Riepilogo

Questo esperimento ha descritto come ottenere una curva stress-deformazione per un tipico alluminio. Le differenze nelle curve stress-deformazione possono essere ricondotte alla differenza nella lavorazione (ad esempio, fusione, estrusione, trattamento termico o lavorazione a freddo) e alla composizione chimica (ad esempio, tipo e percentuale di leghe). Questi processi e leghe aumentano la resistenza dell'alluminio di un fattore da 20 a 60 volte quello del materiale puro. I test hanno dimostrato che l'alluminio è un materiale duttile quando caricato in tensione uniassiale.

L'alluminio è un materiale molto versatile e resistente. L'Associazione alluminio afferma che "... le sue applicazioni spaziano da oggetti di uso quotidiano come veicoli a basso consumo di carburante, smartphone, cerniere e pellicole al cablaggio della rete elettrica della nazione, all'apice del Monumento a Washington e all'alloggiamento della Stazione Spaziale Internazionale. ... Un incredibile 75% di tutto l'alluminio mai prodotto è ancora in uso. La produzione di alluminio riciclato richiede solo l'8% dell'energia e crea l'8% delle emissioni rispetto alla produzione primaria".

L'applicazione più importante del test di tensione qui descritto è nel processo di controllo qualità durante la produzione di alluminio. Gli standard ASTM richiedono che tale test sia eseguito su campioni rappresentativi di ciascun calore di alluminio e tali risultati devono essere riconducibili a parametri di riferimento stabiliti. I produttori di alluminio utilizzano standard come ISO / TS 16949 e simili per QC / QA di materiali per l'industria automobilistica e le industrie correlate.

Il foglio di alluminio nell'industria della cottura si basa su test di trazione per garantire che il foglio sia abbastanza flessibile da essere facilmente manovrato a mano. Lo stesso vale per le lattine di soda: abbastanza forti da rimanere in posizione quando tenute, ma facilmente schiacciabili quando lo si desidera.

Vai a...

Video da questa raccolta:

Now Playing

Caratteristiche sforzo-deformazione dell'alluminio

Structural Engineering

88.7K Visualizzazioni

Costanti dei materiali

Structural Engineering

23.5K Visualizzazioni

Caratteristiche sforzo-deformazione degli acciai

Structural Engineering

109.6K Visualizzazioni

Test di impatto Charpy di acciai formati a freddo e laminati a caldo in diverse condizioni di temperatura

Structural Engineering

32.2K Visualizzazioni

Prova di durezza Rockwell e l'effetto del trattamento sull'acciaio

Structural Engineering

28.4K Visualizzazioni

Instabilità delle colonne d'acciaio

Structural Engineering

36.1K Visualizzazioni

Dinamica delle strutture

Structural Engineering

11.5K Visualizzazioni

Fatica dei metalli

Structural Engineering

40.8K Visualizzazioni

Prova di trazione di materiali polimerici

Structural Engineering

25.4K Visualizzazioni

Prova di trazione di materiali polimerici fibrorinforzati

Structural Engineering

14.4K Visualizzazioni

Aggregati per calcestruzzo e miscele bituminose

Structural Engineering

12.2K Visualizzazioni

Prove su calcestruzzo fresco

Structural Engineering

25.8K Visualizzazioni

Prove di compressione su calcestruzzo indurito

Structural Engineering

15.2K Visualizzazioni

Prove di calcestruzzo indurito in trazione

Structural Engineering

23.5K Visualizzazioni

Prove su legno

Structural Engineering

32.9K Visualizzazioni