Materialografía óptica Parte 2: Análisis de imágenes

Visión general

Fuente: Faisal Alamgir, School of Materials Science and Engineering, Georgia Institute of Technology, Atlanta, GA

La imagen de estructuras microscópicas de materiales sólidos, y el análisis de los componentes estructurales de la imagen, se conoce como materialografía. A menudo, nos gustaría cuantificar la microestructura tridimensional interna de un material utilizando sólo las características estructurales evidenciadas por una superficie bidimensional expuesta. Mientras que los métodos tomográficos basados en rayos X pueden revelar microestructura enterrada (por ejemplo, las tomografías computarizadas con las que estamos familiarizados en un contexto médico), el acceso a estas técnicas es bastante limitado debido al costo de la instrumentación asociada. La materialografía basada en microscopio óptico proporciona una alternativa mucho más accesible y rutinaria a la tomografía de rayos X.

En la Parte 1 de la serie Materialography, cubrimos los principios básicos detrás de la preparación de la muestra. En la Parte 2, repasaremos los principios detrás del análisis de imágenes, incluidos los métodos estadísticos que nos permiten medir cuantitativamente las características microestructurales y traducir la información de una sección transversal bidimensional a la estructura de una muestra de material.

Principios

La información morfológica de la estructura tridimensional interna de un material se puede obtener aplicando técnicas materialográficas, es decir, técnicas que hacen un análisis estadístico de secciones bidimensionales cuidadosamente elegidas, a imágenes del microscopio.

La porosidad en un material, que es la fracción del volumen de un material que es de espacio abierto (no ocupado por átomos), puede determinar sus propiedades mecánicas, eléctricas, ópticas y afecta directamente al transporte masivo a través de él (su permeabilidad). Se puede demostrar que la porosidad como fracción de volumen es estadísticamente equivalente a la fracción de área o fracción de punto de los vacíos en una rebanada bidimensional representativa:

[1]

[1]

[2]

[2]

donde AA es el área de áreavacía, normalizada por el área de imagen total, y PP es, del mismo modo, el número de puntos que se encuentran en vacío dividido por el total de puntos de sondeo. Los corchetes indican un promedio en varias muestras.

El tamaño medio del grano, la dimensión lateral media de un grano de cristal en un material policristalino, se puede cuantificar midiendo el tamaño medio del grano de interceptación, G, que se puede determinar superponiendo líneas de ensayo en la imagen microestructural:

[3]

[3]

donde IL es el número de intersecciones entre las líneas de prueba (consulte la figura 2) y los límites de grano por longitud de línea de prueba unitaria. Para materiales de alta porosidad, G se puede encontrar por:

[4]

[4]

Por último, la densidad efectiva de un material se puede calcular teniendo en cuenta la porosidad, medida por las técnicas materialográficas. Esta Densidad Efectiva, tiene en cuenta el volumen de los poros en un material, mientras que la 'densidad' puede referirse sólo a la región no porosa (dependiendo del método de medición). Esta densidad efectiva del material se puede encontrar utilizando:

[5]

[5]

donde se puede obtener Porosity mediante

Procedimiento

- Complete todos los procedimientos de materialografía Parte 1. Debe recordarse que la reproducibilidad de lo siguiente sólo puede evaluarse mediante el análisis de varias imágenes de la misma muestra.

- Si el software analítico digital está disponible, donde los píxeles se pueden clasificar en función de su brillo y se cuentan en consecuencia, entonces es posible utilizar ecuación [1] para estimar el volumen de poro basado en <AA>. De lo contrario, este análisis, por supuesto, se puede hacer a mano.

- Ahora estime el volumen de los poros usando <PP>.

- Superponga una cuadrícula en la imagen microestructural. Los puntos de intersección de las líneas de la cuadrícula se utilizarán como puntos de prueba para el siguiente paso. Hay 165 puntos mostrados en un resultado representativo(Figura 1).

- Cuente el número total de puntos de prueba y el número de puntos de prueba contenidos en el área de porosidad (regiones oscuras en la Figura 1).

- Calcule la fracción de puntos de prueba que caen en el área de porosidad para cada imagen.

- Determine el valor medio

de esta fracción de punto, que es la fracción de volumen de porosidad en la muestra.

de esta fracción de punto, que es la fracción de volumen de porosidad en la muestra. - Mida el tamaño del grano superponiendo un conjunto de líneas de prueba en la imagen microestructural y contando el número de intersecciones entre las líneas de prueba y los límites de grano (los límites entre los granos vecinos).

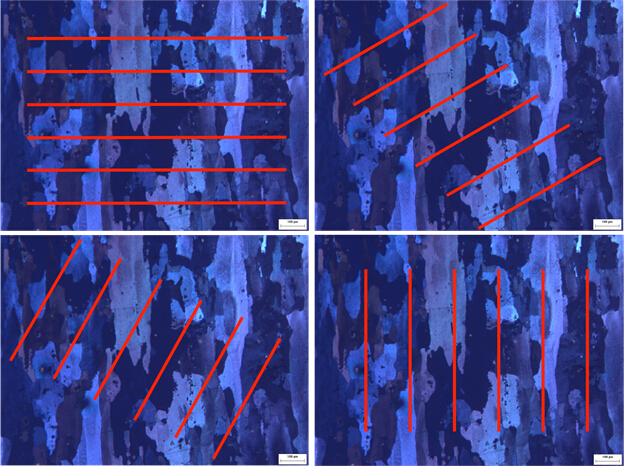

- Se utilizan líneas rectas a 0, 30, 60 y 90 grados con respecto a la dirección horizontal se utilizan líneas rectas (Figura 2 a-d) con el fin de obtener cualquier anisotropía potencial (orientación preferida) a la forma de los granos.

- Observe el número de intersecciones entre las líneas de prueba y los límites de grano por longitud de línea de prueba unitaria. Repita el procedimiento con las líneas de prueba paralelas al eje vertical.

- Calcule el tamaño medio de la parte de la intersección del grano G en ambos casos y compare los valores.

Resultados

En la Figura 1 vemos una sección transversal de un material poroso con una cuadrícula superpuesta en él. Los puntos de intersección se pueden utilizar para determinar

Figura 1: Imagen materialográfica con una cuadrícula superpuesta. Los puntos de intersección de la cuadrícula se utilizan para el análisis.

Figura 2: Medidas de tamaño de losgranos utilizando líneas en a) 0, b) 30, c) 60 y d) 90 grados de orientación. Los granos son obviamente de forma anisotrópica (más largo en una dirección que la otra). Esta anisotropía resulta de las fuerzas no uniformes que actúan sobre las muestras durante el procesamiento a través de las cuales los granos se "aplastan".

| ID de imagen | Puntos de prueba en el área de la porosidad | Total no. de puntos de prueba | PP | ||

| Avg. | ** | ||||

| P1 | 32 | 100 | 0.32 | 29 | 1.77 |

| P2 | 29 | 100 | 0.29 | ||

| P3 | 22 | 100 | 0.22 | ||

| P4 | 37 | 100 | 0.37 | ||

| P5 | 24 | 100 | 0.24 | ||

| P6 | 30 | 100 | 0.30 | ||

Tabla 1. Mediciones de porosidad.

| Id | Sonda L(mm) | Horizontal (Radial o Aro) | Vertical (Axial) | |||||||||

| Ⅰ | IL | G | Ⅰ | IL | G | |||||||

| Avg. | Δ | |||||||||||

| Avg. | ** | |||||||||||

| SL1 | 0.9 | 16 | 17.7 | 18.1 | 0.68 | 0.05mm | 3 | 3.33 | 3.7 | 0.31 | 0,27 mm | |

| SL2 | 0.9 | 14 | 15.5 | 2 | 2.22 | |||||||

| SL3 | 0.9 | 18 | 20 | 4 | 4.44 | |||||||

| SL4 | 0.9 | 16 | 17.7 | 3 | 3.33 | |||||||

| SL5 | 0.9 | 15 | 16.7 | 5 | 5.56 | |||||||

| SL6 | 0.9 | 19 | 21.1 | 3 | 3.33 | |||||||

Cuadro 2. Intercepte mediciones utilizando sondas de línea recta.

*: es el error de muestreo. Suponiendo un nivel de confianza del 95%, el error de muestreo se puede estimar con la siguiente ecuación:

N: número de muestras

xi: la muestra i th

• Promedio de la muestra

La probabilidad de que la población se sifique en el rango [-- , + ] es del 95%. El error de muestreo se puede utilizar como criterio para indicar si la diferencia entre dos promedios es significativa (por ejemplo, la diferencia entre el promedio de IL estimado con sondas de línea vertical y sondas de línea horizontal).

Aplicación y resumen

Estos son métodos estándar para analizar secciones transversales bidimensionales en materiales con el fin de extraer información tridimensional. Nos fijamos específicamente en la estimación de la fracción de volumen de los poros en un material y el tamaño medio del grano en un segundo material.

La preparación materialográfica de la muestra descrita aquí es el primer paso necesario hacia el análisis de la microestructura interna de materiales tridimensionales utilizando información bidimensional. Por ejemplo, uno podría estar interesado en saber lo poroso que es un material de membrana ya que eso afectará a su permeabilidad del gas. Un análisis de la estructura nula de la sección transversal 2D proporcionará una fuerte indicación de cuál es la porosidad en la estructura 3D real (siempre que las estadísticas de muestreo sean altas). Otra aplicación sería analizar, por ejemplo, la orientación de los granos policristalinos en las aleaciones de oleoductos. La función de distribución de orientación (ODF) puede estar directamente relacionada con la resistencia mecánica axial y transversal de las tuberías, por lo que nuestro procedimiento de preparación de muestras es un componente importante de dicho análisis.

Tags

Saltar a...

Vídeos de esta colección:

Now Playing

Materialografía óptica Parte 2: Análisis de imágenes

Materials Engineering

11.1K Vistas

Materialografía óptica Parte 1: Preparación de las muestras

Materials Engineering

15.5K Vistas

Espectroscopía de fotoelectrones de rayos X

Materials Engineering

21.8K Vistas

Difracción de rayos X

Materials Engineering

89.2K Vistas

Haz de iones focalizado

Materials Engineering

8.9K Vistas

Solidificación direccional y estabilización de fase

Materials Engineering

6.6K Vistas

Calorimetría diferencial de barrido

Materials Engineering

38.0K Vistas

Difusividad térmica y el método del pulso láser

Materials Engineering

13.3K Vistas

Galvanoplastia de películas finas

Materials Engineering

20.2K Vistas

Análisis de la expansión térmica mediante dilatometría

Materials Engineering

15.9K Vistas

Espectroscopia de impedancia electroquímica

Materials Engineering

23.4K Vistas

Materiales compuestos de matriz cerámica y sus propiedades de flexión

Materials Engineering

8.3K Vistas

Aleaciones nanocristalinas y estabilidad del tamaño de los nanogranos

Materials Engineering

5.2K Vistas

Síntesis de hidrogeles

Materials Engineering

23.8K Vistas

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados