Ansatz der Energieerhaltung zur Systemanalyse

Überblick

Quelle: Ricardo Mejia-Alvarez und Hussam Hikmat Jabbar, Department of Mechanical Engineering, Michigan State University, East Lansing, MI

Dieses Experiment soll die Anwendung der Energie-Erhaltung-Gleichung zur Bestimmung der Leistungsfähigkeit ein Flow-System zu demonstrieren. Zu diesem Zweck wird die Energiegleichung für stetige, inkompressiblen Strömung ein kurzes Rohr mit einem Schieber. Der Schieber ist dann nach und nach geschlossen und ihren Einfluss auf die Strömungsverhältnisse zeichnet. Darüber hinaus wird das Zusammenspiel zwischen diesen Flow-System und der Lüfter, der die Strömung treibt untersucht, durch den Vergleich der Anlagenkennlinie mit der Kennlinie des Ventilators.

Dieses Experiment hilft verstehen wie Energiedissipation durch Ventile verwendet wird, um den Fluss zu beschränken. Auch nach dem gleichen Prinzip bietet dieses Experiment eine einfache Methode zur Messung der Durchflussmenge über einen scharfen Eingang die Druckänderung.

Grundsätze

Analyse der Flüssigkeitsströmung häufig erfolgt basierend auf wie Energie als die Flüssigkeit fließt durch ein System umwandelt. Die Gesamtenergie, getragen von einem Fluss enthält potenzielle kinetische und thermodynamische Energie. Diese Energieformen können ineinander frei transformieren und in den Fluss an einer bestimmten Position in ein Flow-System enthaltene Energie ist die Balance zwischen der eingehenden Gesamtenergie, die zugeführte Energie und die subtrahierten Energie. Diese Energiebilanz kann in Form der Gleichung wie folgt [1, 2] ausgedrückt werden:

(1)

(1)

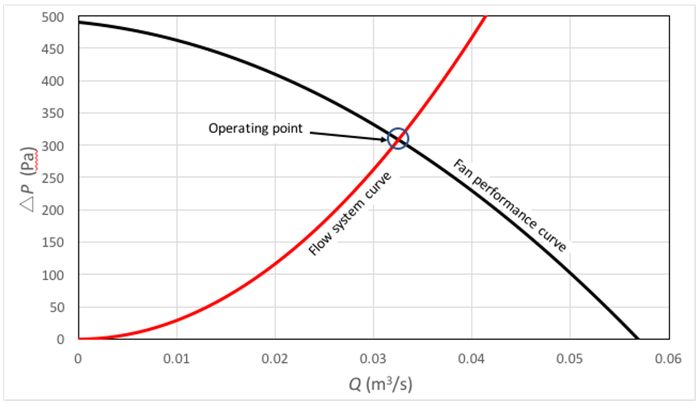

Hier finden Sie die Subindizes 1 und 5 Einlass und Auslass Bedingungen des Fluss-Systems bzw.. Abbildung 2 zeigt eine schematische Darstellung des Flow-System: die Luft tritt durch einen Fluss Klimaanlage System oder Kontraktion, genannt Plenum (seine Entladung gezeigt Abbildung 3(A)). Dann, es Übergänge zu einem kurzen Rohr mit einem Ventil an seinem Ende (siehe Abbildung 2 b Einzelheiten über das Rohr/Ventil-System und Figuren 2a und (B) für Bilder). Die Luft aus dem Ventil entlädt sich in einem geschlossenen Raum isoliert von außen "Empfänger" genannt (siehe Abbildung 3 als Referenz). Wie in Abbildung 3 dargestellt, ist der Empfänger groß genug, um das Datenerfassungssystem und die Experimentatoren untergebracht. Schließlich verlässt der Fluss den Empfänger durch ein Lochblech, das als ein Dämpfer zur Durchflussregulierung dient (siehe Abbildung 3 c als Referenz). Die Luft wird dann durch einen Radialventilator eingefangen, die zurück in die Atmosphäre entlädt. Die Begriffe Klammern stehen für die spezifischen Energiegehalt an jedem Anschluss, was die Summe der potenzielle Energie ist  , kinetische Energie

, kinetische Energie  , und thermodynamischen (oder Druck Potenzial) Energie

, und thermodynamischen (oder Druck Potenzial) Energie  . Der Koeffizient

. Der Koeffizient  wird verwendet, um die Form der das Geschwindigkeitsprofil berücksichtigen. Für die Gegenwart experimentieren

wird verwendet, um die Form der das Geschwindigkeitsprofil berücksichtigen. Für die Gegenwart experimentieren  weil die Strömung turbulent ist [1, 2]. Als solches stellt die linke Seite der Gleichung (1) die Änderung Energiegehalt zwischen den ein- und Ausstieg Häfen dar. In Ermangelung der externen Arbeit oder dissipativen Effekte ist dieser Unterschied gleich Null. Jedoch die meisten technische Anwendungen, bei denen reale Bewegungen umfassen Addition oder Subtraktion von Energie mittels Flow-Maschinen,

weil die Strömung turbulent ist [1, 2]. Als solches stellt die linke Seite der Gleichung (1) die Änderung Energiegehalt zwischen den ein- und Ausstieg Häfen dar. In Ermangelung der externen Arbeit oder dissipativen Effekte ist dieser Unterschied gleich Null. Jedoch die meisten technische Anwendungen, bei denen reale Bewegungen umfassen Addition oder Subtraktion von Energie mittels Flow-Maschinen, , und dissipativen Effekte,

, und dissipativen Effekte, . Diese beiden Effekte sind auf der rechten Seite der Gleichung (1) enthalten.

. Diese beiden Effekte sind auf der rechten Seite der Gleichung (1) enthalten.

In diesem Experiment wird ein Radialventilator verwendet induzieren die Strömung, das heißt, die Flüssigkeit Energie hinzu. Für diese Art von Maschine der Begriff  ist eine Funktion der Durchflussmenge

ist eine Funktion der Durchflussmenge  genannt Kennlinie und experimentell bestimmt:

genannt Kennlinie und experimentell bestimmt:

(2)

(2)

Hier,  und

und  sind die Dichte und die kinematische Viskosität von Luft an lokale Bedingungen und

sind die Dichte und die kinematische Viskosität von Luft an lokale Bedingungen und  ist der Durchmesser des Flow-System (

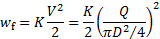

ist der Durchmesser des Flow-System ( mm im vorliegenden Experiment). Gleichung (2) ist in einer Form, die sicherstellt, dass die Konstanten in der ersten und zweiten Begriff dimensionslose, sind, während die Konstante im dritten Semester in Einheiten von Druck (Pa), dreidimensionale Homogenität zu gewährleisten ist. Gleichung (2) ist in Abbildung 1 dargestellte "Fan-Leistungskurve".

mm im vorliegenden Experiment). Gleichung (2) ist in einer Form, die sicherstellt, dass die Konstanten in der ersten und zweiten Begriff dimensionslose, sind, während die Konstante im dritten Semester in Einheiten von Druck (Pa), dreidimensionale Homogenität zu gewährleisten ist. Gleichung (2) ist in Abbildung 1 dargestellte "Fan-Leistungskurve".

Schließlich ist die Energiedissipation proportional zu der kinetischen Energie der Strömung:

(3)

(3)

Beachten Sie, dass durch die Verwendung der Kontinuitätsgleichung ( , wo

, wo  ist die Querschnittsfläche [1, 2]), die Energiedissipation kann auch in Bezug auf die Durchflussmenge geschrieben werden

ist die Querschnittsfläche [1, 2]), die Energiedissipation kann auch in Bezug auf die Durchflussmenge geschrieben werden . Abbildung 1 zeigt diese letzte Form der Gleichung (3) als "Fließkurven System". In Gleichung (3), der Verhältnismäßigkeit Koeffizient

. Abbildung 1 zeigt diese letzte Form der Gleichung (3) als "Fließkurven System". In Gleichung (3), der Verhältnismäßigkeit Koeffizient  , wird der Verlust Koeffizient bezeichnet und ist die Zugabe von alle dissipativen Effekte induziert durch die Elemente des Flow-System durch Viskose Interaktionen. Während die Beiträge von Rohren und Leitungen abhängig von ihrer Rauheit, die Länge und die Reynolds-Zahl, hängt der Beitrag der Rohrfittings, Eingänge und Einleitungen, Erweiterungen, Kontraktionen, Biegungen und Ventile ihre besonderen Geometrien. Für die Gegenwart experimentieren, der gesamte Verlust Koeffizient ist die Kombination aus einem Entrée, ein Ventil und eine Entlastung:

, wird der Verlust Koeffizient bezeichnet und ist die Zugabe von alle dissipativen Effekte induziert durch die Elemente des Flow-System durch Viskose Interaktionen. Während die Beiträge von Rohren und Leitungen abhängig von ihrer Rauheit, die Länge und die Reynolds-Zahl, hängt der Beitrag der Rohrfittings, Eingänge und Einleitungen, Erweiterungen, Kontraktionen, Biegungen und Ventile ihre besonderen Geometrien. Für die Gegenwart experimentieren, der gesamte Verlust Koeffizient ist die Kombination aus einem Entrée, ein Ventil und eine Entlastung:

(4)

(4)

Wo sind die Werte der Koeffizienten Verlust für den Eingang und Entlastung  und

und  bzw. (siehe [1, 2] als Referenz). Der Verlust Koeffizient für das Ventil,

bzw. (siehe [1, 2] als Referenz). Der Verlust Koeffizient für das Ventil, , im folgenden Abschnitt besprochen werden.

, im folgenden Abschnitt besprochen werden.

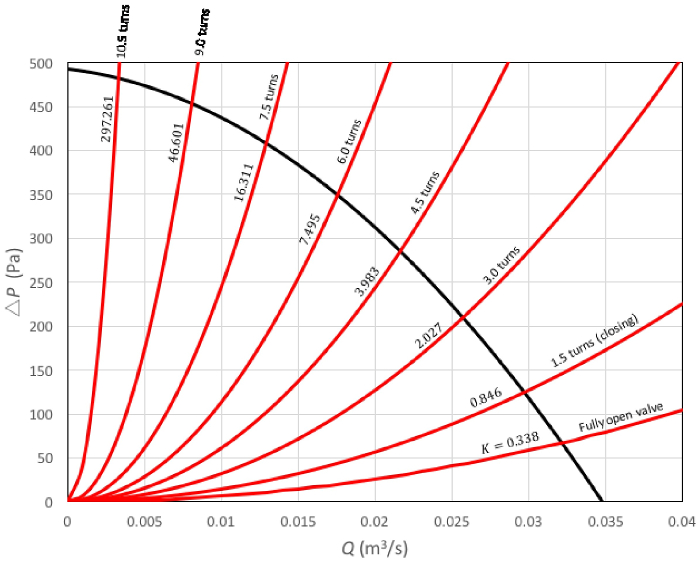

Abbildung 1: Beispiel der Anlagenkennlinie und Leistung Ventilatorkennlinie.  : Systemkurve;

: Systemkurve;  : Ventilator Leistungskurve. Der blaue Kreis zeigt den Schnittpunkt beider Kurven, die den Arbeitspunkt ist.

: Ventilator Leistungskurve. Der blaue Kreis zeigt den Schnittpunkt beider Kurven, die den Arbeitspunkt ist.

Abbildung 2: Experimentelle Einstellung. (A): Anlage fließen. Der Fluss bewegt sich von von links nach rechts, es tritt das Plenum durch einen Fluss Konditionierung Abschnitt, dann fließt durch das Rohr und Ventil entlädt sich im Inneren des Empfängers und schließlich verlässt das System durch den Ventilator. (B): Details der Flow System und Daten Akquisition. Klicken Sie bitte hier, um eine größere Version dieser Figur.

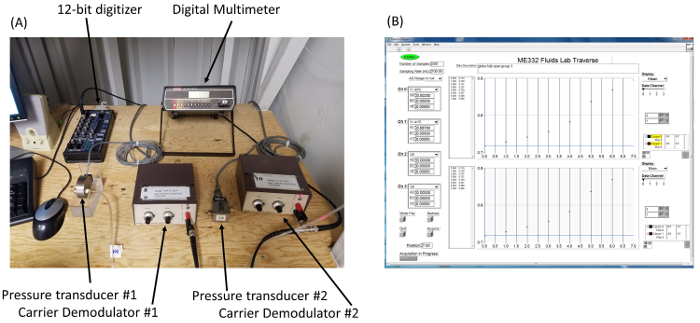

Abbildung 3. Datenerfassungssystem. (A) die Anschlüsse der diese Datenerfassungsgeräte folgen das Diagramm in Abbildung 2 b. (B) virtuelle Schnittstelle für die Datenerfassung (geschrieben in LabView). Bitte klicken Sie hier für eine größere Version dieser Figur.

Verlustleistung Merkmale eines Ventils

Da Ventile im Wesentlichen Geräte der variablen Geometrie sind, ihre spezifischen Verlust Koeffizient ist eine Funktion des Drehwinkels ihre Welle ( ). Mit diesem im Verstand

). Mit diesem im Verstand unterschiedlich aus, da das Ventil geöffnet oder nach folgende Beziehung geschlossen:

unterschiedlich aus, da das Ventil geöffnet oder nach folgende Beziehung geschlossen:

(5)

(5)

Hier haben wir die Kontinuitätsgleichung wieder Verlust Koeffizient in Bezug auf die Durchflussmenge zum Ausdruck bringen. Darüber hinaus Gleichung (5) schlägt vor, dass wir den Verlust Koeffizient für das Ventil bestimmen kann, durch Wissen um den Wert von der Durchflussmenge und der Druckverlust über dem Ventil in Abhängigkeit von der Eröffnung Winkel und Durchflussmenge: . Dies ist auch die Druckdifferenz zwischen den Punkten 3 und 4 in Abbildung 2 b (

. Dies ist auch die Druckdifferenz zwischen den Punkten 3 und 4 in Abbildung 2 b ( ).

).

Betriebspunkt

Wie in Abbildung 1, dem Operating Gesichtspunkt ein Flow-System angetrieben von einer Strömungsmaschine, wie die vorgestellten in diesem Experiment, ergibt sich aus dem Schnittpunkt der Kennlinie des Ventilators und der Fluss-System-Kurve. Dieser Punkt kann mit der Energiegleichung wie folgt charakterisiert werden: wie in Abbildung 2a, Lufteintritt in den Flow-System aus einem großen Raum an atmosphärischen Bedingungen und Ausfahrten in den gleichen Raum ohne jede wesentliche Änderung in der Höhe. In Folge, Druck, Geschwindigkeit und Höhe Bedingungen am Einlass und Auslass des Systems ( und

und  Subindizes in Gleichung (1) beziehungsweise) sind identisch und heben sich gegenseitig. Infolgedessen wird die Energie durch den Lüfter hinzugefügt durch die Energie zerstreut durch die Flow-System ausgeglichen. Mit anderen Worten, bilden Gleichungen (2) und (3) eine Gleichheit, die nach der Vereinfachung ergibt sich die folgende Beziehung:

Subindizes in Gleichung (1) beziehungsweise) sind identisch und heben sich gegenseitig. Infolgedessen wird die Energie durch den Lüfter hinzugefügt durch die Energie zerstreut durch die Flow-System ausgeglichen. Mit anderen Worten, bilden Gleichungen (2) und (3) eine Gleichheit, die nach der Vereinfachung ergibt sich die folgende Beziehung:

(6)

(6)

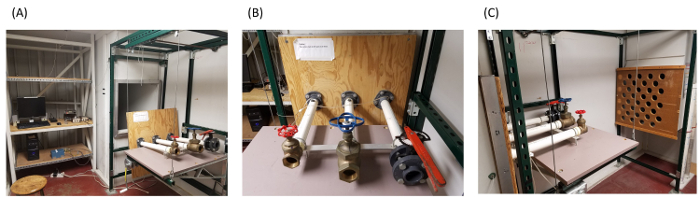

Die positive Wurzel dieser Gleichung drückt die Operating-Punkt:

(7)

(7)

Hier steht der Sub-Index "OP" für "Operating Point". Der Verlust Koeffizient in Gleichung (7) ist die Ergänzung der Verlust Koeffizienten der Eingang, Ventil und Entlastung. Von Gleichungen (4) und (5):

(8)

(8)

Messung der Strömungsgeschwindigkeit

Analog zu den bisherigen Analysen, Gleichung (1) zwischen Plenum und einen Punkt hinter der scharfen Eingang anliegt (Nummern 2 und 3 in Abbildung 2 Wiederherstellen von die folgende Gleichung:

(9)

(9)

Hier haben wir die Tatsache, dass es keine Änderung in der Höhe zwischen den Punkten 2 und 3, und die Geschwindigkeit in das Plenum vernachlässigbar ist. Einführung der Kontinuitätsgleichung ( Gleichung (3), erreichen wir die folgende Beziehung für die Durchflussmenge in Bezug auf die Druckdifferenz zwischen dem Plenum (Punkt 2 in Abbildung 2 und der statische Druck oberhalb des Ventils (Punkt 3 in Abbildung 2 (B)):

Gleichung (3), erreichen wir die folgende Beziehung für die Durchflussmenge in Bezug auf die Druckdifferenz zwischen dem Plenum (Punkt 2 in Abbildung 2 und der statische Druck oberhalb des Ventils (Punkt 3 in Abbildung 2 (B)):

(10)

(10)

Die konstante 0.878 ergibt sich nach Ersatz für die Werte der Verlust Koeffizient und Geschwindigkeit Korrektur ( und

und  , siehe [1, 2] als Referenz) und gruppieren die Konstanten in einem.

, siehe [1, 2] als Referenz) und gruppieren die Konstanten in einem.

Verfahren

1. Einstellen der Anlage

- Stellen Sie sicher, dass der Lüfter nicht läuft, so gibt es keine Strömung in der Anlage.

- Stellen Sie sicher, dass das Datenerfassungssystem (Abbildung 4(A)) das Schema in Abbildung 2 b folgt.

- Verbinden Sie den positiven Port der Druckaufnehmer #1 (siehe Abb. 2 b als Referenz) zu den Druckmessstutzen oberhalb des Ventils (

).

). - Lassen Sie den negativen Anschluss des Druckaufnehmer #1 geöffnet zu den räumlichen Gegebenheiten (Empfänger:

). Daher werden die Lektüre dieser Wandler direkt

). Daher werden die Lektüre dieser Wandler direkt  .

. - Schließen Sie den positiven Anschluss des Druckaufnehmer #2 (siehe Abb. 2 b als Referenz) an das Plenum Druckmessstutzen (

).

). - Schließen Sie den negativen Anschluss des Druckaufnehmer #2 (siehe Abb. 2 b als Referenz) an den Druckmessstutzen oberhalb des Ventils (

). Daher werden die Lektüre dieser Wandler direkt

). Daher werden die Lektüre dieser Wandler direkt , gemäß Gleichung (10).

, gemäß Gleichung (10).

- Verbinden Sie den positiven Port der Druckaufnehmer #1 (siehe Abb. 2 b als Referenz) zu den Druckmessstutzen oberhalb des Ventils (

- Stellen Sie sicher, dass die virtuelle Kanal 0 in das Datenerfassungssystem (Abbildung 4B) Druckaufnehmer #1 entspricht (

) und der virtuellen Kanal 1 entspricht Druckaufnehmer #2 (

) und der virtuellen Kanal 1 entspricht Druckaufnehmer #2 ( ).

). - Legen Sie das Datenerfassungssystem auf Probe mit einer Rate von 100 Hz für insgesamt 500 Proben (d. h. 5 s von Daten).

Tabelle 1. Grundparameter für experimentelle Studie.

|

Parameter |

Wert |

| Rohrdurchmesser (D) | 50,8 mm (2 Zoll) |

| Wandler #1 Kalibrierung Konstante (m_p1) |

|

| Wandler #2 Kalibrierung Konstante (m_p2) |

|

| Lokalen Atmosphärendruck | 100,474.15 Pa |

| Lokale Temperatur | 297.15 K |

| Lokalen luftdichte | 1,186 kg/m3 |

Abbildung 4 . Flow-Anlage. (A): Ansicht von Plenum Entlastung in den Empfänger-Abschnitt vor der Installation eingestellten Ventilen untersucht werden. (B): drei verschiedene Arten von Ventilen in den Empfänger. Von links nach rechts: gate-Ventil, Absperrventil, Drosselklappe. (C): Ausfahrt Anschlüsse vom Empfänger. Die Ventile entladen die Strömung innerhalb des Empfängers und der Ventilator saugt die Strömung aus dem Empfänger durch das Lochblech im Bild. Bitte klicken Sie hier für eine größere Version dieser Figur.

2. Messungen

- Der Durchmesser des Rohres mit dem Ventil verbunden und seine Querschnittsfläche zu berechnen.

- Bestimmen Sie die maximale Anzahl der Umdrehungen des Griffes erforderlich, um das Ventil aus der vollständig geschlossenen Position, der vollständig geöffneten Position zu bewegen. Wenn diese Nummer keine Zahl ist, schließen Sie die letzten gebrochene Drehung um diese Analyse zu vereinfachen. Für das aktuelle Experiment ist die maximale Anzahl von Umdrehungen 12.

- Schließen Sie das Ventil vollständig.

- Drehen Sie den Griff des Ventils, bis es vollständig geöffnet ist, während die Anzahl der Umdrehungen zählen. Verwenden Sie der Einfachheit halber nur eine ganzzahlige Anzahl von Drehungen für das Experiment. Beispielsweise dauert es ca. 12 Kurven und 1/3 Umdrehung vollständig öffnen des Ventils in diesem Experiment verwendet. Daher, wir drehen Sie den Griff dieses Ventils nur 12 volle Umdrehungen von der vollständig geschlossenen Position und zu definieren, die als Anfangsposition (

).

). - Die Flow-Anlage einschalten.

- Das Datenerfassungssystem verwenden, um die Messwerte aufzuzeichnen

und

und  .

. - Geben Sie in Tabelle 2 die Mittelwerte der

und

und  mit dem Datenerfassungssystem erhalten.

mit dem Datenerfassungssystem erhalten. - Schließen Sie das Ventil um 1,5 Umdrehungen.

- Wiederholen Sie die Schritte 2,6 bis 2,8 bis Tabelle 2 vollständig gefüllt ist.

- Die Flow-Anlage ausschalten.

(3) Datenanalyse

- Der Verlust Koeffizient des Ventils für jede Winkelstellung mittels Gleichung (5) zu bestimmen. Geben Sie diese Werte in Tabelle 2.

- Bestimmen Sie die Durchflussmenge für jede Winkelstellung des Ventils mit Gleichung (10). Geben Sie diese Werte in Tabelle 2.

- Bestimmen Sie den Betriebspunkt mit Gleichung (7). Geben Sie diese Werte in Tabelle 2.

- Berechnen Sie die relative Differenz zwischen der gemessenen Durchfluss und der Arbeitspunkt

- Gleichung (3) verwenden, um ein Grundstück von der System-Kurven für alle Werte von produzieren

. Prüfen der Totalverlust Koeffizient als

. Prüfen der Totalverlust Koeffizient als  .

. - Fügen Sie die Kennlinie des Ventilators zu diesem gleichen Grundstück mittels Gleichung (2).

Tabelle 2. Repräsentative Ergebnisse. Messungen von Druckdifferenzen und Schätzungen der Flow-Rate und Verlust Koeffizienten.

| [P_pl-P_a] (Pa) | [P_a-P_r] (Pa) | Q (m3/s) | K | Q_OP (m3/s) | Ε (%) |

| 246.75 | 54,00 | 0.0327 | 0.450 | 0.0316 | -3.16 |

| 208.62 | 114.22 | 0.0301 | 0.976 | 0.0293 | -2.51 |

| 156.19 | 204.80 | 0.0260 | 2.198 | 0.0254 | -2.30 |

| 109,30 | 281.69 | 0.0218 | 4.224 | 0.0214 | -1.53 |

| 71.82 | 348.38 | 0.0176 | 7.863 | 0.0174 | -1.26 |

| 38,72 | 408.60 | 0.0129 | 16.989 | 0.0128 | -0.90 |

| 15: 00 Uhr | 452.39 | 0.0081 | 48.359 | 0.0080 | -0.32 |

| 2.51 | 482.50 | 0.0033 | 307.799 | 0.0033 | -0.18 |

Ergebnisse

Abbildung 5 zeigt die Ergebnisse für die aktuellen Maße. Hier wurde die schwarze durchgezogene Linie mit Gleichung (2), und jede rote Linie mit Gleichung (3) für verschiedene Werte der das Ventil Verlust Koeffizient erzeugt. Aus der Abbildung ist es offensichtlich, dass die Anlagenkennlinie seine Neigung vergrößert, da das Ventil schließt. Das heißt, zeigt dieses Experiment, dass das Prinzip der Operation eines Ventils Erhöhung der Energiedissipation um den Fluss zu beschränken. Auf der anderen Seite von Gleichung (5), kann gefolgert werden, dass der Wert der  wird unendlich, wenn das Ventil vollständig geschlossen ist. Konzeptionell, bedeutet diese Bedingung, dass die Energie abgeführt werden kann, daher völlig behindert durch das Ventil fließen.

wird unendlich, wenn das Ventil vollständig geschlossen ist. Konzeptionell, bedeutet diese Bedingung, dass die Energie abgeführt werden kann, daher völlig behindert durch das Ventil fließen.

Abbildung 5 . Repräsentative Ergebnisse.  : System-Kurven. Jede Kurve in dieser Familie ist das Ergebnis von einem unterschiedlichen Grad der Ventilöffnung. Die Steigung der Kurven steigt, da das Ventil geschlossen ist. Jede Kurve hat seine entsprechenden Verlust Koeffizient zu Referenzzwecken;

: System-Kurven. Jede Kurve in dieser Familie ist das Ergebnis von einem unterschiedlichen Grad der Ventilöffnung. Die Steigung der Kurven steigt, da das Ventil geschlossen ist. Jede Kurve hat seine entsprechenden Verlust Koeffizient zu Referenzzwecken;  : Leistung Ventilatorkennlinie. Bitte klicken Sie hier für eine größere Version dieser Figur.

: Leistung Ventilatorkennlinie. Bitte klicken Sie hier für eine größere Version dieser Figur.

Wie aus Tabelle 2 hervorgeht, bleibt der Fehler zwischen der geschätzten Volumenstrom im Betriebspunkt (Gleichung (7)) und der gemessene Durchfluss (Gleichung (10)) unter 3,2 % für den untersuchten Bereich der Durchflussmengen. Obwohl dies ein zufrieden stellendes Ergebnis angesichts der geringen Prozentsatz Fehler, die geschätzten Durchflussmenge im Betriebspunkt wird immer unterschätzt und eine abnehmende Tendenz folgt, wie langsam das Ventil geschlossen ist. Diese Tendenz bietet einen Einblick in das Verhalten der Flow-System, vor allem, weil der Wert der Korrektur Faktor für Geschwindigkeit Uneinheitlichkeit leicht mit Reynolds-Zahl erhöht. Es ist daher nicht verwunderlich, dass der Fehler mit Strömungsgeschwindigkeit zunimmt.

leicht mit Reynolds-Zahl erhöht. Es ist daher nicht verwunderlich, dass der Fehler mit Strömungsgeschwindigkeit zunimmt.

Anwendung und Zusammenfassung

Dieses Experiment untersucht die Anwendung die Energiegleichung auf die Aktion eines Ventils auf Rohrströmung charakterisieren. Es wurde beobachtet, dass das Ventil Strömungswiderstand durch Erhöhung der Energiedissipation auslöst. Man bedenkt, dass der Druckverlust entlang der Flow-System direkt proportional zum Quadrat der Durchflussmenge ist, wird die Wirkung der Energiedissipation durch die Größe des Verhältnismäßigkeit Koeffizienten erfasst. Dieser Koeffizient ist die Ergänzung der Verlust Koeffizienten aller Elemente in der Flow-System, einschließlich das Ventil. Der Verlust Koeffizient des Ventils steigt monoton wie langsam das Ventil geschlossen ist. Und dieser Effekt verstärkt sich die Neigung der Systemkurve dadurch erreichte einen Wert von Infinity, wenn das Ventil vollständig geschlossen ist.

Das oben beschriebene Verhalten war die Leistungskurve des Radialventilators gegenübergestellt, die den Fluss treibt. Durch den Vergleich der Flow Rate direkt mit der Volumenstrom gemessen geschätzt durch den Schnittpunkt der Systemkurve und die Leistungskurve des Lüfters, es zeigte sich, dass dieser Schnittpunkt die Betriebsbedingungen der Durchfluss und Druck Bedarf definiert.

Dieses Experiment diente dazu, die Prinzipien der Energieerhaltung ein paar verschiedene technische Anwendungen zu charakterisieren: Ventil Betrieb, Durchflussmessung und Betriebsbedingungen ein Flow-System. Energieeinsparung kann grundsätzlich verwendet werden, um Flow-System zu charakterisieren, das sind zwei weitere Beispiele für Anwendungen der Energie-Gleichung:

Die kinetische Energie vom Wind getragen kann von Windenergieanlagen, elektrische Energie zu produzieren geerntet werden. Vergleichen Sie flussaufwärts mit nachgeschalteten Strömungsverhältnisse, kann die Energiegleichung verwendet werden, zu beurteilen, wie viel Energie aus dem Wind entfernt wurde. Das Ausmaß der Energie zurückgewonnen wird durch die Welle Arbeit gegeben , in Gleichung (1).

, in Gleichung (1).

Wechsel in potenzielle Energie kann genutzt werden, um die Durchflussmenge des Wassers über einen Abflußkanal zu beurteilen. Dies geschieht durch die Messung der Tiefe upstream und downstream von der Hochwasserentlastung in Kombination mit der Massenerhaltung Gleichung. Für turbulente Strömung wäre die folgende Gleichung eine gute Näherung für die Durchflussmenge über die Hochwasserentlastung:

(11)

(11)

Hier,  ist die Kanalbreite und

ist die Kanalbreite und  und

und  sind die vor- und nachgelagerten tiefen bzw..

sind die vor- und nachgelagerten tiefen bzw..

Tags

pringen zu...

Videos aus dieser Sammlung:

Now Playing

Ansatz der Energieerhaltung zur Systemanalyse

Mechanical Engineering

7.4K Ansichten

Auftrieb und Widerstand von eingetauchten Körpern

Mechanical Engineering

30.2K Ansichten

Stabilität von schwimmenden Gefäßen

Mechanical Engineering

23.3K Ansichten

Antrieb und Schubkraft

Mechanical Engineering

22.1K Ansichten

Rohrleitungsnetze und Druckverluste

Mechanical Engineering

58.9K Ansichten

Abschrecken und Sieden

Mechanical Engineering

8.2K Ansichten

Hydraulischer Sprung

Mechanical Engineering

41.3K Ansichten

Wärmetauscher-Analyse

Mechanical Engineering

28.3K Ansichten

Einführung in die Kältetechnik

Mechanical Engineering

25.0K Ansichten

Hitzdrahtanemometrie

Mechanical Engineering

15.9K Ansichten

Messung turbulenter Strömungen

Mechanical Engineering

13.6K Ansichten

Visualisierung der Strömungen um einen Körper

Mechanical Engineering

12.3K Ansichten

Auftreffen auf einer geneigten Platte Jet

Mechanical Engineering

10.8K Ansichten

Massenerhaltung und Durchflussmessungen

Mechanical Engineering

23.0K Ansichten

Bestimmung des Impingement Kräfte auf einem flachen Teller mit der Control-Volumen-Methode

Mechanical Engineering

26.0K Ansichten

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten