通过测热分析的热膨胀分析

Overview

资料来源:犹他州大学材料科学与工程系J.JacobChavez、RyanT.Davis和泰勒D.Sparks,盐湖城,犹他州

在考虑哪些材料将用于经历温度波动的系统时,热膨胀非常重要。材料中的高或低热膨胀可能是可取的,也可能不可取,具体取决于应用。例如,在普通液体温度计中,由于对温度变化的敏感性,需要具有高热膨胀的材料。另一方面,系统中经历高温的部件,如航天飞机重新进入大气层,将需要一种不会膨胀和收缩的材料,以防止热应力和骨折。

测量是一种技术,用于测量材料的面积、形状、长度或体积变化作为温度函数的尺寸。膨胀计的主要用途是计算物质的热膨胀。当大多数材料在恒定压力下加热时,其尺寸会增加。热膨胀是通过记录收缩或膨胀来响应温度变化获得的。

Principles

测量是先用手用卡钳测量样品的初始长度,然后测量样品的长度,而它受到指定温度的指定时间,此测量将记录在膨胀计中的敏感仪表。在测量样品时,净化气体将流经熔炉;(气、氮等),这将提供一致的大气条件,以及防止样品与空气中的氧气氧化。接下来,样品以指定速率加热到指定温度,使用灵敏的测量仪记录尺寸变化。维度的变化可以是扩张或收缩。然后,通过将长度变化 (L) 除以样本的初始长度 () 来计算热膨胀。此过程产生材料的平均线性热膨胀。每个样品的多个测量可产生更准确的结果。

热膨胀可以是瞬时的(长度与温度的斜率)或平均值(温度范围内长度的净变化)。如果只测量长度,则该值可以是线性的;如果评估了样本体积的变化,则该值可以是线性的。

测量可以通过多种方法进行。本实验中的测压仪采用垂直推杆方法。(图1)样品经历的热膨胀通过连接的杆传输到位移传感器。然而,由于棒子也暴露在炉中的高温下,它也会经历热膨胀。因此,必须纠正生成的测量值。

图1:标准垂直推杆膨胀计的示意图。

测量热膨胀的一种可比技术是米歇尔森激光干涉测量。该技术使用高精度激光和反射镜测量热膨胀。高质量的光学器件、光电探测器和插值技术允许长度分辨率达到大约一纳米。干涉测量的一个独特特征是对样品的大小或形状几乎没有限制。另一种类似的技术是X射线衍射与样品在加热阶段。由于 X 射线衍射可以轻松确定晶格参数,因此可以测量晶格参数如何随温度变化并提取热膨胀系数。

Procedure

- 机器启动和设置。首先为计算机供电,平衡样品温度,确保计算机处于室温(约 20°C),并打开膨胀计。确保冷却系统运行,氮气与所有其他必要系统一起流动。在打开炉子和插入样品进行测试之间,需要打开氮气。气体的压力将特定于膨胀计,因为我们的气压是 10 psi。

- 确定将执行哪些实验:校准或扩展。对于任何一组扩展测试,必须在进行校准测试以进行参考。执行膨胀测试时,请选择满足或超过最高温度范围的最新校准,最好以相同的温度斜坡速率运行。在为后续实验进行校准时,请使用已知标准。我们将使用以前运行的已知标准 Crystallox 的校准测量。(无论是否运行校准或扩展测试,样品制备、机器设置和参数设置的过程都将相同。

- 样品制备。在我们的实验中,我们将测试一种金属材料。在将样品插入熔炉之前,使用高质量的卡钳精确测量样品的长度。沿长度进行多次测量,以确定测量误差。样品应足够长,使推杆在样品顶部施加一些力。如果样品不够高,请使用已知材料的垫板(测量这些材料的高度,以便从结果中减去膨胀)。样品的末端必须在 1 度内平行。

- 插入示例。清洁炉子的底部表面,确保样品有平坦的支架。放下推杆,直到它接触样品顶部。通过检查位移量表,将管放回炉子中,确保样品在降低过程中不会移动。

- 建立参数。根据 ASTM E 228 材料类型标准。重要参数包括最高温度、加热斜坡速率、停机时间、冷却斜坡速率、重复次数和重复之间的停机时间。您的参数应与您使用的校准尽可能匹配。在室温下,使样品温度在装载管环境中达到平衡。金属样品从20°C到100°C的温度。以等于或小于 5°C/min 的恒定速率加热或冷却。在此测试中,我们不会重复任何重复。该装置的最高炉温为1200°C。

- 验证设置。在开始测试和离开之前,仔细检查所有系统是否都打开并正常工作,尤其是炉子。许多膨胀仪使用氮气流来保持大气中试验的惰性和恒定性,验证氮气净化气体是否流动。

- 启动测试.启动测试和实时数据将可用于监视。如果需要,可以取消测试。

- 保存数据。将数据导出并保存到用户所需的格式,这因分析和显示数据的方式而异。通常,每个样本应运行三次,由于样品的热退火导致更显著的膨胀和收缩,因此丢弃了第一组数据。

- 关闭。验证所有系统是否断电,包括熔炉、冷却系统和净化气体。确保将炉子冷却到接近室温后,从炉子中取出样品。清理工作区。

- 分析数据。导入数据并创建图形和视觉对象,以有效地表示数据。

Results

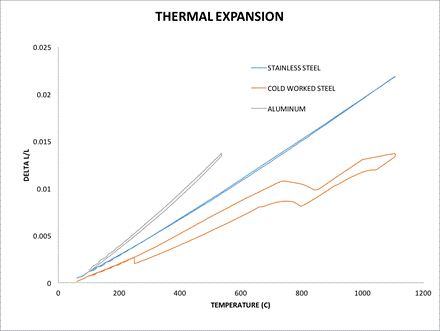

膨胀计的结果通常包括温度、膨胀长度和时间数据。与膨胀计一起使用的不同软件可以以不同的方式返回结果。有些软件只返回数据点,而其他软件具有绘图功能和其他分析功能。上述过程中使用的软件使用了 WorkHorseTM。此程序返回 .txt 文件中的数据,然后可以使用软件(如 - Matlab、Qtgrace 或 Excel)进行绘制。图 2显示了三种不同的金属随着温度升高和降低而膨胀和收缩。

图2:不锈钢、冷加工钢和铝的长度变化。样品经过加热,然后通过连续长度测量进行冷却,以观察是否存在任何迟滞。

热膨胀并不总是线性函数。这意味着热膨胀系数并不总是恒定的。如图2所示,在 700oC 和 900oC 之间的冷工作钢中发生了异常的热膨胀事件。在不锈钢和铝的情况下,热膨胀,以及收缩,遵循线性斜率。然而,对于冷工钢,膨胀和收缩伴随着非线性的变化。这可以归因于冷工作钢的错位。发生错位恢复的位置可能会经历不同的扩张/收缩,而不是发生正常扩张/收缩的位置。

Application and Summary

测量是一种测量材料尺寸热膨胀的技术。通常,此值是通过测量材料加热和冷却时长度的变化而发现的。热膨胀通过长度变化除以初始长度来量化。除了热膨胀外,该技术还提供对空隙形成、相变和错位演变的洞察,以应对热处理。

虽然确定材料的热膨胀是测极计的一个非常有用的用途,但还有其他应用。例如,这些仪器还可用作监测某些合金相位变化的方法。确定错位密度是扩张学的另一个应用。

监控阶段更改:在相变研究中应用扩张学是由于相变期间样品特定体积的变化。当材料发生相变时,晶格结构会发生变化。通过记录在一系列条件下发生的转换,可以以图形形式呈现结果。这显示了在给定的冷却或加热条件下可获得的微结构成分的形成温度。该技术被广泛用于研究连续加热、冷却和等温保持过程中钢的转化行为。这在冶金应用中具有巨大的价值。在建筑用钢的工程行业中,它很重要。

错位密度:脱位占据体积,因此,随着脱位密度随着热处理的变化而变化,扩张学可用于观察和量化错位。高分辨率扩张学将该技术扩展到与恢复和再结晶过程相关的纹理变化、重新排列和消位消灭的研究。高分辨率扩张法,连同各向异性扩张和原子体积模型,可用于估计由于异构体分解的异构体分解而在微观结构中引入的错位密度。

Tags

跳至...

此集合中的视频:

Now Playing

通过测热分析的热膨胀分析

Materials Engineering

15.6K Views

光学材料学第1部分:样品制备

Materials Engineering

15.3K Views

光学材料学第2部分:图像分析

Materials Engineering

10.9K Views

X射线光电子光谱

Materials Engineering

21.5K Views

X 射线衍射

Materials Engineering

88.3K Views

聚焦 Ion 光束

Materials Engineering

8.8K Views

定向凝固和相位稳定

Materials Engineering

6.5K Views

差分扫描热量测定

Materials Engineering

37.1K Views

热衍率与激光闪光方法

Materials Engineering

13.2K Views

薄膜电镀

Materials Engineering

19.7K Views

电化学阻抗光谱

Materials Engineering

23.1K Views

陶瓷基质复合材料及其弯曲特性

Materials Engineering

8.1K Views

纳米晶体合金和纳米颗粒尺寸稳定性

Materials Engineering

5.1K Views

水凝胶合成

Materials Engineering

23.5K Views

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。