Method Article

Microscopia de Força Atômica de Sonda Ativa com Matrizes Cantilever Paralelas Quattro para Inspeção de Amostras em Grande Escala de Alto Rendimento

Neste Artigo

Resumo

A inspeção de amostras em larga escala com resolução em nanoescala tem uma ampla gama de aplicações, especialmente para wafers semicondutores nanofabricados. Microscópios de força atômica podem ser uma ótima ferramenta para esse fim, mas são limitados por sua velocidade de imagem. Este trabalho utiliza matrizes de cantiléver ativas paralelas em AFMs para permitir inspeções de alto rendimento e em larga escala.

Resumo

Um microscópio de força atômica (AFM) é uma ferramenta poderosa e versátil para estudos de superfície em nanoescala para capturar imagens de topografia 3D de amostras. No entanto, devido ao seu rendimento limitado de imagens, os AFMs não têm sido amplamente adotados para fins de inspeção em larga escala. Os pesquisadores desenvolveram sistemas AFM de alta velocidade para gravar vídeos de processos dinâmicos em reações químicas e biológicas a dezenas de quadros por segundo, ao custo de uma pequena área de imagem de até vários micrômetros quadrados. Em contraste, inspecionar estruturas nanofabricadas em grande escala, como wafers semicondutores, requer imagens de resolução espacial em nanoescala de uma amostra estática ao longo de centenas de centímetros quadrados com alta produtividade. Os AFMs convencionais usam uma única sonda de cantilever passiva com um sistema de deflexão de feixe óptico, que só pode coletar um pixel de cada vez durante a aquisição de imagens AFM, resultando em baixo rendimento de imagem. Este trabalho utiliza uma matriz de balanços ativos com sensores piezoresistivos embutidos e atuadores termomecânicos, o que permite a operação simultânea de múltiplos cantilever em operação paralela para maior rendimento de imagem. Quando combinado com nanoposicionadores de grande alcance e algoritmos de controle adequados, cada cantilever pode ser controlado individualmente para capturar várias imagens AFM. Com algoritmos de pós-processamento orientados por dados, as imagens podem ser costuradas e a detecção de defeitos pode ser realizada comparando-as com a geometria desejada. Este artigo apresenta princípios do AFM personalizado usando as matrizes de cantilever ativas, seguido por uma discussão sobre considerações de experimentos práticos para aplicações de inspeção. Imagens de exemplo selecionadas de grade de calibração de silício, grafite pirolítico altamente orientado e máscaras de litografia ultravioleta extrema são capturadas usando uma matriz de quatro cantilevers ativos ("Quattro") com uma distância de separação de ponta de 125 μm. Com mais integração de engenharia, essa ferramenta de imagem de alto rendimento e grande escala pode fornecer dados metrológicos 3D para máscaras ultravioleta extremas (EUV), inspeção de planarização químico-mecânica (CMP), análise de falhas, monitores, medições de passo de filme fino, matrizes de medição de rugosidade e sulcos de vedação de gás seco gravados a laser.

Introdução

Microscópios de força atômica (AFMs) podem capturar imagens de topografia 3D com resolução espacial em nanoescala. Os pesquisadores ampliaram a capacidade dos AFMs de criar mapas de propriedades de amostra em domínios mecânicos, elétricos, magnéticos, ópticos e térmicos. Enquanto isso, melhorar o rendimento das imagens também tem sido o foco da pesquisa para adaptar os AFMs às novas necessidades experimentais. Existem principalmente dois domínios de aplicação para imagens AFM de alto rendimento: a primeira categoria é a imagem de alta velocidade de uma pequena área para capturar mudanças dinâmicas na amostra devido a reações biológicas ou químicas 1,2; A segunda categoria é para imagens de alta resolução espacial e em larga escala de amostras estáticas durante uma inspeção, o que é discutido em detalhes neste trabalho. Com o tamanho do transistor encolhendo para a nanoescala, a indústria de semicondutores precisa urgentemente de AFMs de alto rendimento para inspecionar dispositivos nanofabricados em escala de wafer com resolução espacial em nanoescala3.

A caracterização de dispositivos nanofabricados em um wafer pode ser desafiadora devido à grande diferença de escala entre as características do wafer e do transistor. Grandes defeitos podem ser detectados automaticamente com microscópios ópticos4. Além disso, microscópios eletrônicos de varredura (SEMs) são amplamente utilizados para inspeção até dezenas de nanômetros em 2D5. Para informações 3D e maior resolução, o AFM é uma ferramenta mais adequada se sua taxa de transferência puder ser melhorada.

Com rendimento de imagem limitado, uma abordagem é obter imagens de áreas selecionadas de wafer onde defeitos de nanofabricação são mais prováveis de acontecer6. Isso exigiria conhecimento prévio do processo de projeto e fabricação. Alternativamente,é possível combinar outras modalidades, como microscópio óptico ou MEV com um AFM para visão geral e zoom7,8. Um sistema de posicionamento de grande alcance e alta precisão é necessário para alinhar adequadamente o sistema de coordenadas entre as ferramentas de fabricação e caracterização. Além disso, um sistema de AFM automatizado para obter imagens de várias áreas selecionadas é necessário para realizar essa funcionalidade.

Como alternativa, os pesquisadores investigaram diferentes maneiras de aumentar a velocidade de varredura do AFM. Uma vez que habilitar AFMs de alto rendimento é um desafio sistemático de instrumentação de precisão, pesquisadores investigaram vários métodos, incluindo o uso de sondas AFM menores, redesenho de nanoposicionadores de alta largura de banda 9,10,11,12 e eletrônica de condução 13, otimização de modos de operação, algoritmos de controle de imagem 14,15,16,17etc. Com esses esforços, a velocidade relativa efetiva da ponta e da amostra pode ser aumentada para um máximo de cerca de dezenas de milímetros por segundo para sistemas AFM de sonda única disponíveis comercialmente.

Para melhorar ainda mais a taxa de transferência de imagem, adicionar várias sondas para operar em paralelo é uma solução natural. No entanto, o sistema de deflexão do feixe óptico (OBD) utilizado para detecção de deflexão de cantilever é relativamente volumoso, o que torna a adição de múltiplas sondas relativamente desafiadora. O controle individual da deflexão do cantilever também pode ser difícil de realizar.

Para superar essa limitação, os princípios de sensoriamento embutido e atuação sem componentes externos volumosos são preferidos. Como detalhado em relatos publicadosanteriormente18,19, o sensoriamento por deflexão com princípios piezoresistivos, piezelétricos e optomecânicos pode ser considerado sensoriamento embutido, sendo os dois primeiros mais maduros e de mais fácil implementação. Para o acionamento embutido, termomecânicos com aquecimento elétrico ou princípios piezoelétricos podem ser utilizados. Embora os princípios piezoelétricos possam operar em uma faixa de temperatura mais ampla até ambientes criogênicos, eles só podem suportar operações AFM no modo de torneamento, uma vez que a deflexão estática não pode ser medida devido ao vazamento de carga e atuação estática que sofre de histerese e fluência. Em trabalhos anteriores, matrizes de sondas de cantilever ativas usando um sensor piezoresistivo e o sensor piezoelétrico foram desenvolvidas para imagens de grande alcance20,21, mas não foram ampliadas para imagens em larga escala ou comercializadas. Neste trabalho, a combinação de sensoriamento piezoresistivo e atuação termomecânica são selecionadas como transdutores embutidos com capacidade de controle estático de deflexão.

Neste trabalho, um novo arranjo de cantiléver ativo paralelo "Quattro"22 é usado como sonda23 para obtenção simultânea de imagens usando cantiléveres ativos. Para medir a deflexão do cantiléver, sensores piezoresistivos em uma configuração de ponte de Wheatstone19 são nanofabricados na base de cada micro-cantilever para medir a tensão interna, que é linearmente proporcional à deflexão da ponta do cantiléver. Este sensor embutido compacto também pode alcançar resolução sub-nanométrica como o sensor OBD convencional. A equação governante da saída de tensão da ponte de Wheatstone Uemresposta à força aplicada F ou deflexão z do cantilever é mostrada na Equação 119 para um cantilever com comprimento L, largura W e espessura H, coeficiente do sensor piezoresistivo PR e módulo elástico efetivo da tensão de alimentação da ponte E do cantilever Ub.

(1)

(1)

Como a operação em modo de toque dinâmico/sem contato é preferida para imagens não invasivas para evitar perturbar a amostra, um atuador termomecânico feito de fios de alumínio em forma de serpentina é usado para aquecer o cantiléver bimorfo feito com materiais de alumínio/magnésio liga24, silício e óxido de silício. Na escala microscópica, a constante de tempo dos processos térmicos é muito menor, e a ressonância do cantilever em dezenas a centenas de quilohertz pode ser excitada acionando o aquecedor com um sinal elétrico. A deflexão da extremidade livre do cantiléver zhcontrolada pela temperatura do aquecedor ΔT ambiência relativa é mostrada na Equação 219para o comprimento do cantilever L com uma constante K, dependendo do coeficiente térmico de expansão do material bimorfo e da espessura e área geométricas. Deve-se notar que o ΔT é proporcional à potência do aquecedor P, que é igual ao quadrado da tensão aplicada V dividido pela sua resistência R.

(2)

(2)

Como um benefício adicional, a deflexão estática também pode ser controlada, além da excitação por ressonância. Esta pode ser uma capacidade particularmente útil para regular a interação sonda-amostra de cada cantilever individualmente. Além disso, vários cantilevers no mesmo chip base podem ser excitados individualmente com o atuador termomecânico embutido, o que é impossível na excitação de ressonância convencional com ondas acústicas geradas por piezo.

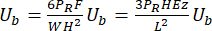

Combinando sensoriamento piezoresistivo e atuação termomecânica, a sonda cantilever ativa possibilitou uma ampla gama de aplicações, incluindo microscopia AF colocada em microscopia SE, imagem em líquido opaco e litografia por sonda de varredura, com mais detalhes disponíveis na revisão25. Para fins de inspeção de alto rendimento, a matriz de cantiléver ativa é criada com um exemplo de implementação de AFM representativo envolvendo quatro cantiléveres paralelos, conforme mostrado na Figura 1. No futuro, um sistema em escala industrial será desenvolvido usando oito balanços ativos paralelos e dezenas de posicionadores28. Para ilustrar a escala usando um exemplo, com uma resolução espacial no plano de 100 nm, a obtenção de imagens de uma área de 100 mm por 100 mm resultaria em mais de 106 linhas de varredura e 1012 pixels. Com uma velocidade de varredura de 50 mm/s por cantilever, isso exigiria um total de mais de 555,6 h de varredura (23+ dias) para um único cantilever, o que é muito longo para ser praticamente útil. Usando a tecnologia de matriz de cantilever ativo com dezenas de posicionadores, o tempo de imagem necessário pode ser reduzido em cerca de duas ordens de magnitude para 5-10 h (menos de meio dia) sem comprometer a resolução, que é uma escala de tempo razoável para fins de inspeção industrial.

Para capturar imagens de grande área e alta resolução, o sistema de nanoposicionamento também é atualizado. Para imagens de grandes amostras em escala de wafer, a varredura da sonda em vez da amostra é preferível, a fim de reduzir o tamanho dos objetos que estão sendo movidos. Com a distância de separação entre os cantilevers ativos em 125 μm, o scanner cobre uma área ligeiramente maior do que essa faixa para que as imagens de cada cantilever possam ser costuradas durante o pós-processamento. Após a conclusão de uma varredura, o posicionador grosso reposiciona automaticamente a sonda para uma nova área adjacente para continuar o processo de obtenção de imagens. Enquanto o atuador termomecânico embutidoregula a deflexão de cada cantilever, a deflexão média de todos os cantilevers paralelos é regulada com outro controlador proporcional-integral-derivativo (PID) para auxiliar os cantilevers durante o rastreamento topográfico. O controlador do scanner também garante que a flexão de cada cantilever não exceda um valor limite máximo, o que pode fazer com que outras sondas percam contato com a superfície se a variação da topografia for muito grande.

O nível de variação de topografia que pode ser rastreado para cantilevers no mesmo chip de base deve ser limitado, uma vez que a faixa de controle de deflexão estática do cantilever é da ordem de dezenas de mícrons. Para wafers semicondutores, as variações de topografia de amostra são tipicamente na escala sub-micrométrica, por isso não devem ser um grande problema. No entanto, com a adição de mais cantilevers, a inclinação do plano da amostra em relação à linha de cantilevers pode se tornar um problema. Na prática, oito balanços paralelos com espaçamentos próximos a 1 mm ainda permitiriam 1° de ângulo de inclinação, enquanto a adição de mais balanços pode tornar o controle de inclinação mais difícil de realizar. Portanto, o uso de vários grupos de sondas de oito cantilever colocadas em scanners de sonda separados é um esforço contínuo para realizar plenamente o potencial do princípio de sonda de cantilever ativa paralela.

Após a coleta de dados, uma operação de pós-processamento é necessária para recuperar as informações desejadas. O processo geralmente envolve a remoção de artefatos de varredura, costura de imagens adjacentes para formar um panorama geral e, opcionalmente, a identificação dos defeitos estruturais comparando-os com a geometria desejada usando algoritmos adequados26. Vale ressaltar que a quantidade de dados acumulados pode ser enorme para uma grande variedade de imagens, e algoritmos de aprendizagem orientados por dados também estão sendo desenvolvidos para um processamento mais eficiente27.

Este artigo ilustra o processo geral de aquisição de imagens AFM de alta resolução usando a matriz de cantilever ativa paralela integrada a um sistema AFM personalizado. A implementação detalhada do sistema está disponível em 22,28,29,30, e está sendo comercializado com o número do modelo listado na Tabela de Materiais. Todos os quatro cantilevers foram operados no modo de rosqueamento excitado pelo atuador termomecânico incorporado. Resultados representativos em amostras de calibração, máscaras de nanofabricação e amostras de grafite pirolítico altamente orientado (HOPG) (ver Tabela de Materiais) são fornecidos para ilustrar a eficácia desta nova ferramenta AFM para inspeção de grandes áreas.

Protocolo

1. Preparação de amostras para inspeção em larga escala

- Prepare a amostra com um tamanho adequado para o AFM (ver Tabela de Materiais).

NOTA: Amostras em forma de wafer com um diâmetro no plano de 75 mm a 300 mm e uma variação esperada de altura fora do plano inferior a 200 μm podem caber no estágio de amostragem AFM. Neste estudo, uma máscara ultravioleta extrema (EUV) em um wafer de 4 polegadas é usada (veja Tabela de Materiais). - Limpe a amostra para remover contaminantes e mantenha as amostras dentro de uma sala limpa ou ambiente com baixo teor de poeira, como uma câmara de vácuo ou um gabinete com purga de nitrogênio.

- Remova partículas grandes de poeira soprando a amostra com uma pistola de nitrogênio comprimido ou enxágue com água deionizada se a amostra não reagir com água. Para evitar danificar a amostra, use um pequeno fluxo abaixo de 0,1 m3/min.

- Opcionalmente, aplique limpeza a plasma para remover contaminantes orgânicos. Coloque a amostra na máquina de tratamento a plasma. Feche a câmara e bombeie a pressão para 600 mTorr. Expor a amostra ao plasma por 30 s para limpeza.

NOTA: O passo 1.3.2 é opcional para a remoção da contaminação. Neste estudo, a confecção e caracterização foram realizadas dentro de uma sala limpa, não sendo necessária essa etapa.

- Identifique estratégias de imagem adequadas, incluindo áreas de interesse, alcance de varredura, resolução espacial/pixel e velocidade da linha de varredura.

- Determine se a amostra precisa de um panorama geral ou de imagens automatizadas de várias áreas selecionadas menores.

NOTA: Para amostras nanofabricadas com estruturas desejadas, muitas vezes é mais fácil determinar as áreas-chave que são mais propensas a defeitos para fins de inspeção. Para outras amostras, obter uma imagem de baixa resolução espacial para uma visão geral rápida e, em seguida, ampliar a área menor de interesse para imagens de alta resolução espacial pode ser mais fácil. - Estimar o tamanho das feições com base no conhecimento prévio da amostra para determinar a resolução espacial desejada para resolver essas características.

- Use a proporção entre o intervalo de imagem e a resolução espacial para determinar a resolução de pixels.

- Selecione uma velocidade de varredura inicial da linha com base na experiência anterior com a amostra ou use o software do sistema AFM mais tarde, com base no material da amostra, na dinâmica da sonda e na resolução espacial desejada.

- Determine se a amostra precisa de um panorama geral ou de imagens automatizadas de várias áreas selecionadas menores.

2. Calibração do instrumento AFM e configuração do experimento

- Selecione a matriz de cantilever AFM ativa apropriada.

NOTA: A rigidez do cantilever ativo AFM, a frequência de primeira ressonância e a nitidez da ponta da sonda não utilizada para cada cantilever no arranjo de sonda são caracterizadas a partir da produção. Os dados podem ser recuperados do fabricante e carregados no software automaticamente antes da geração de imagens. Selecionar o cantilever apropriado recomendado pelo software com base no material de amostra ou aplicativo é útil para garantir imagens bem-sucedidas. Devido à variabilidade de fabricação, as propriedades de cada cantilever podem ser diferentes, mas em um nível semelhante. - Ligue o AFM ligando a alimentação principal do controlador e aguarde a inicialização do sistema. Ligue o computador host e abra o software do sistema AFM.

- Execute a instalação ativa da sonda de cantilever.

- Levante o scanner de sonda clicando em Active Cantilever Installation. Aguarde até que o suporte da sonda seja levantado do estágio de amostragem e pare automaticamente.

- Monte e proteja a matriz de sonda de cantilever AFM no suporte da sonda.

NOTA: As matrizes de cantilever AFM são conectadas a um suporte de forma de cartão nano-SD e podem ser manuseadas diretamente à mão para instalação de sonda. Com a diferença fundamental nos princípios de sensoriamento e atuação, não há necessidade de realizar qualquer alinhamento a laser. - Clique nas Configurações automáticas da sonda e carregue as informações da sonda fornecidas pelo fabricante (consulte a Tabela de materiais). Certifique-se de corresponder ao número de série na sonda e no software.

- Realizar uma varredura de frequência de sonda para verificar a ressonância de cada cantilever para obtenção de imagens. Clique em Cantilever Tuning e clique em Sweep na janela pop-up. Especifique a Frequência de Início e a Frequência de Término se o intervalo for conhecido. Caso contrário, o software atualizará automaticamente os valores usando as configurações padrão.

NOTA: Esta etapa é, em princípio, opcional para novas sondas, pois elas foram calibradas após a produção. No entanto, para sondas que foram usadas anteriormente, recomenda-se realizar essa varredura apenas no caso de alguma propriedade ter mudado durante a operação anterior (por exemplo, fixação de partículas contaminantes que desloca a ressonância do cantilever). Devido ao acionamento termomecânico, a potência de aquecimento é proporcional ao quadrado da tensão motriz. Para a operação no modo sem contato, uma segunda harmônica da componente de onda senoidal da tensão de entrada é gerada devido à relação quadrada na Equação 2. Este segundo harmônico é tipicamente combinado com a ressonância do cantilever durante a excitação, já que o sinal de deslocamento de corrente contínua (DC) não afeta sua amplitude. Portanto, os componentes DC controlam a deflexão média do cantilever, e o componente de corrente alternada (AC) do sinal da unidade é automaticamente ajustado para metade da frequência de ressonância do cantilever para geração de imagens.

- Carregue e fixe a amostra no lugar. Certifique-se de que a superfície inferior em contato com a amostra esteja paralela à superfície superior com as características a serem fotografadas. Ajuste a inclinação do estágio da amostra usando os botões do micrômetro para garantir que a amostra seja plana. Adicione espaçadores se a inclinação for muito grande para os posicionadores de ajuste fino compensarem.

- Ajuste a posição XY no plano da amostra usando o micrômetro no estágio AFM. Use uma imagem de microscópio óptico para localizar a área de interesse e posicionar a posição relativa da matriz de cantiléver na primeira área de interesse a ser fotografada.

- Estabeleça uma coordenada global clicando no botão XYZ Zero .

NOTA: Para a criação de uma imagem panorâmica, esta etapa pode ser conduzida aproximadamente usando a visão do microscópio óptico. Ao criar imagens de áreas selecionadas de uma amostra nanofabricada, pode ser necessário alinhar precisamente a coordenada XYZ do equipamento de fabricação com a coordenada AFM. Essa etapa pode ser executada com mais precisão executando a imagem AFM e clicando no botão XYZ Zero novamente. - Feche e sele o escudo acústico.

NOTA: O escudo acústico ajuda a reduzir a propagação de vibrações pelo ar. Além disso, a tampa selada também pode reduzir a chance de partículas de poeira pousarem na amostra, já que imagens em grande escala podem levar muito tempo para serem concluídas. Esta capa protetora pode ser opcional em um ambiente de sala limpa sem fontes de vibração.

3. Imagem topográfica e ajuste de parâmetros

- Selecione a guia Imaging Parameter Setup (active cantilever eigenmode, velocidade de varredura, set-point, etc.) e insira os parâmetros de imagem desejados.

- Para uma única imagem panorâmica, insira a coordenada do canto superior esquerdo da imagem e o tamanho da digitalização. Para criar imagens de várias regiões selecionadas automaticamente, repita esse processo para todas as regiões a serem visualizadas. Adicione preenchimento extra ao redor da área de imagem para costura de imagem pós-processamento.

NOTA: Para o presente estudo, o canto superior esquerdo da máscara EUV foi ajustado com características pré-definidas, e o sistema foi configurado para capturar quatro imagens com 130 μm por 130 μm simultaneamente usando cada cantilever. - Insira a resolução de pixels no plano desejada (normalmente milhares de pixels por linha de varredura) e use a velocidade de varredura de linha padrão recomendada do software para geração de imagens. Se necessário, ajuste manualmente a velocidade de varredura de linha para cada região a ser fotografada.

NOTA: Neste estudo, uma resolução de pixels de 26.000 pixels por linha, correspondendo a 5 nm por pixel, foi utilizada para a obtenção de imagens de alta resolução. - Para o modo sem contato, use a amplitude de unidade, a frequência e o setpoint padrão no software obtido a partir das características do cantilever ou insira manualmente o setpoint para cada cantilever no array. Deixe as configurações do controlador PID como padrão.

- Para uma única imagem panorâmica, insira a coordenada do canto superior esquerdo da imagem e o tamanho da digitalização. Para criar imagens de várias regiões selecionadas automaticamente, repita esse processo para todas as regiões a serem visualizadas. Adicione preenchimento extra ao redor da área de imagem para costura de imagem pós-processamento.

- Envolva a matriz de teste cantilever ativa com a amostra.

- Clique em Inicializar Cantilever para pré-dobrar o cantilever antes da geração de imagens.

- Clique em Iniciar unidade sem contato para excitar a ressonância do cantilever.

- Clique em Engajar para permitir que o sistema coloque automaticamente a amostra e a sonda em contato. A geração de imagens será iniciada automaticamente após a conclusão desta etapa.

- Ajuste os parâmetros do controlador PID para cada cantilever com base no rastreamento/imagem digitalizada. Ajuste os parâmetros PID para melhorar a correspondência entre as linhas de rastreamento e retraçação, o que ajuda a capturar as alterações de topografia. A velocidade da imagem também pode ser ajustada de forma correspondente para melhorar o desempenho do rastreamento da topografia.

- Salve os dados atuais na tela clicando no botão Salvar . Os dados também serão salvos automaticamente durante a varredura no final de cada quadro.

- Pare a criação de imagens clicando no botão Parar . O sistema interromperá a geração de imagens e retrairá automaticamente a matriz de cantiléver da amostra. A unidade de cantilever também será interrompida para que seja seguro desinstalar a sonda.

- Remova a sonda e a amostra cuidadosamente e desligue o sistema.

4. Pós-processamento e análise de imagens

- Abra o software de análise de imagem AFM fornecido pelo fornecedor.

- Clique em Processo automático para aplicar a sequência de pós-processamento padrão, incluindo correção de inclinação de amostra, remoção de outlier no nível de pixel e correspondência de linha de varredura.

- Aplique correções adicionais nos defeitos da imagem manualmente a partir da observação das imagens. Com instrumentos avançados de AFM, tais defeitos são raros, mas as imagens ainda podem ser melhoradas com essas etapas.

NOTA: Para grandes quantidades de imagens, é possível automatizar o processo usando scripts Macro ou Python através de processamento em lote com a mesma operação. Isso não foi necessário para o presente estudo.

- Use o software para formar uma imagem panorâmica clicando no botão Imagem Panorâmica e selecionando várias imagens a serem costuradas.

Observação : costura de imagem é executada automaticamente usando diretamente o espaço de sobreposição das imagens adjacentes. Como alternativa, a mesclagem de imagens tenta maximizar a correlação dos pixels sobrepostos nas bordas. Várias opções estão disponíveis nesses comandos e podem ser otimizadas para melhorar o desempenho geral de mesclagem. - Salve os dados para análise adicional com base na amostra específica.

Resultados

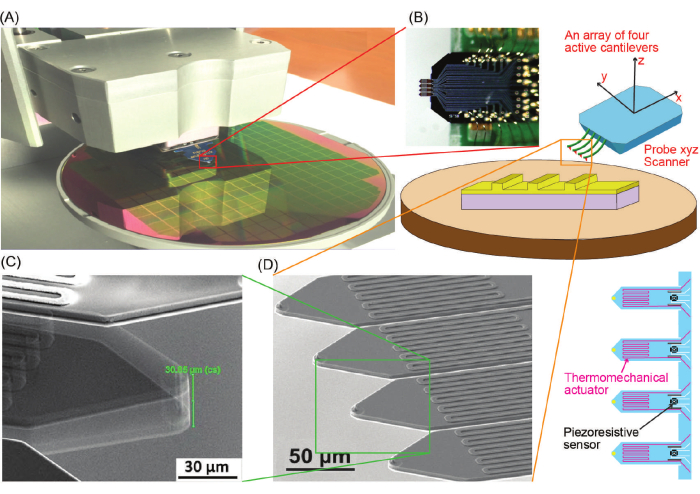

Para demonstrar a eficácia da imagem de grande alcance do AFM usando cantilevers ativos paralelos para imagens de topografia, as imagens costuradas de uma grade de calibração, obtidas por quatro cantilevers operados em paralelo, são mostradas na Figura 2. A estrutura de calibração do wafer de silício tem características de 45 μm de comprimento com uma altura de 14 nm. Cada cantilever cobre uma área de 125 μm por 125 μm, o que dá uma imagem panorâmica costurada de 500 μm por 125 μm. A velocidade de varredura foi ajustada para 10 linhas por segundo a 1.028 pixels por linha e canal no modo de modulação de amplitude, portanto, leva menos de 2 minutos para concluir essa varredura de grande área.

A fusão das imagens tiradas por cada cantilever é realizada alinhando-se as feições na borda das imagens adjacentes. Com um tamanho de imagem real maior do que a separação do cantilever, a fusão é realizada correlacionando as características nas bordas. Vale a pena notar que algum deslocamento vertical entre cada imagem na direção do eixo Y no plano também é visível. Isso pode acontecer devido à ligeira incompatibilidade do eixo de varredura em relação à linha dos quatro arrays de cantiléver ativos. No entanto, o método de correlação pode ser difícil de aplicar para limites sem variação significativa na topografia. Portanto, o uso de correspondência baseada em correlação com conhecimento prévio de offset para criar imagens panorâmicas é o método preferido, em comparação com a costura direta usando deslocamento de posição relativa para lidar com essas condições imperfeitas do instrumento.

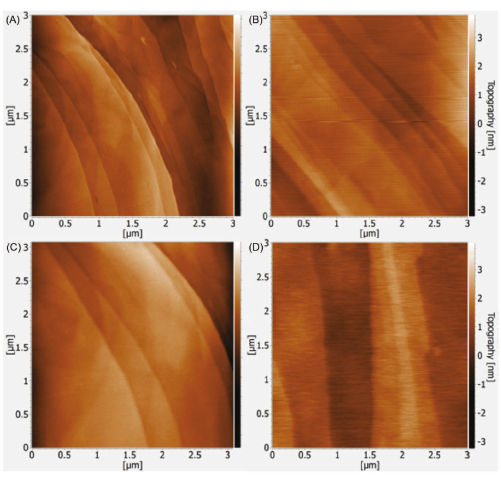

Para verificar a resolução espacial do cantilever ativo array, imagens de alta resolução do HOPG são obtidas, como mostrado na Figura 3, com uma pequena faixa de imagem no plano de 5 μm por 5 μm e 1028 por 1028 pixels. As amostras HOPG são particularmente adequadas para verificação de resolução, uma vez que o espaçamento entre planos do grafite é de cerca de 0,335 nm31,32. Resolução sub-nanométrica fora do plano e resolução no plano em vários nanômetros são demonstradas. Como a distância de separação entre cada cantilever a 125 μm é muito maior do que a área de imagem de 5 μm, essas quatro imagens não podem ser diretamente costuradas, mas a tendência de orientação das características imageadas entre as imagens adjacentes se alinha bem entre si.

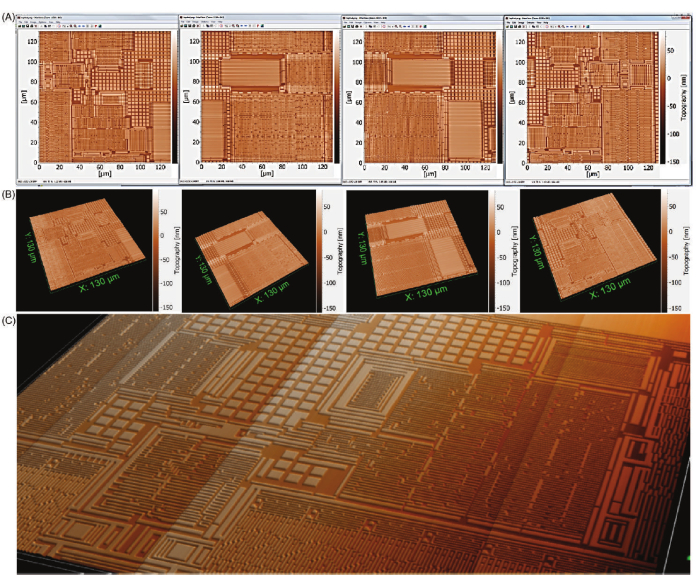

Para aplicações práticas em inspeção de semicondutores, uma máscara de litografia EUV para criar recursos de semicondutores é imageada usando a matriz de cantiléver ativo paralelo. Uma imagem panorâmica costurada com resolução espacial de 5 nm cobrindo uma área de 505 μm por 130 μm é mostrada na Figura 4. A altura do padrão da estrutura é de cerca de 60 nm, com várias áreas do circuito claramente mostradas na imagem. A 10 linhas por segundo, os 101.000 por 26.000 pixels são capturados em cerca de 40 minutos, o que é significativamente mais rápido do que os sistemas AFM convencionais.

Figura 1: Implementação de exemplo de AFM de grande área para inspeção de amostras de grande área usando uma única matriz de quatro sondas de cantilever ativas. (A) Imagem de grande área de uma amostra de wafer de silício usando o AFM personalizado com configuração de varredura de sonda e um grande estágio de amostragem. (B) Esquema simplificado do sistema AFM com um microscópio óptico ampliado na visão da área de quatro cantilevers ativos ligados à placa de circuito impresso (PCB) em forma de cartão SD. (C) Imagem de MEV de acionamento de rosca para um dos quatro balanços ativos mostrando uma amplitude máxima acima de 30 μm. (D) Imagem de MEV da matriz de cantilever ativo com um esquema mostrando o aquecedor termomecânico em forma de serpentina e sensores de tensão piezoresistiva na base dos balanços para medição de deflexão. Barra de escala = 50 μm. Clique aqui para ver uma versão maior desta figura.

Figura 2: Fusão panorâmica de imagens obtidas por quatro balanços ativos simultaneamente em uma largura total de 500 μm. Cada cantilever varre uma área de 140 μm para criar alguma sobreposição entre a separação de 125 μm da ponta do cantilever no modo de toque dinâmico de modulação de amplitude. A imagem é tirada a 10 linhas por segundo com uma resolução de 1.028 pixels em cada direção. A amostra é uma estrutura de teste de silício com linhas de 45 μm de comprimento a uma altura de 14 nm. As quatro imagens separadas superiores tiradas por cada cantilever são costuradas para formar a imagem panorâmica na parte inferior. A figura é adaptada de Ahmad et al.22. Clique aqui para ver uma versão maior desta figura.

Figura 3: Imagens AFM de alta resolução de amostras HOPG. As imagens são capturadas simultaneamente com quatro balanços com uma área de 3 μm por 3 μm, capturadas a 10 linhas por segundo com uma resolução de 1.028 pixels em cada direção. (A-D) Imagens de topografia capturadas no modo de tapping dinâmico de modulação de amplitude por cantilevers 1-4, respectivamente. Clique aqui para ver uma versão maior desta figura.

Figura 4: Registro de quatro imagens de máscara EUV única 2D e 3D capturadas simultaneamente pelos quatro canais AFM a 10 linhas por segundo no modo de toque dinâmico de modulação de amplitude. O campo de imagem de uma única imagem é de 130 μm x 130 μm. (A) Quatro imagens 2D. (B) Quatro imagens 3D. (C) Imagem total costurada em 3D com 500 μm por 500 μm obtida com quatro imagens de 125 μm, onde 5 μm é a sobreposição entre os campos individuais. A imagem é de 101.000 por 26.000 pixels com uma resolução espacial de 5 nm. Clique aqui para ver uma versão maior desta figura.

Discussão

Como demonstrado nos resultados representativos, uma matriz de cantilever ativa pode ser usada para capturar várias imagens de uma amostra estática em paralelo. Essa configuração escalável pode melhorar significativamente o rendimento de imagens de amostras de grande área, tornando-o adequado para inspecionar dispositivos nanofabricados em wafers semicondutores. A técnica também não se limita a estruturas feitas pelo homem; Contanto que a variação de topografia dentro de um grupo de cantilevers ativos não seja muito grande para o array Cantilever manipular, imagens de alto rendimento podem ser realizadas.

Além de permitir a inspeção de alto rendimento e grande área, um conjunto de sonda cantilever ativo oferece várias vantagens em termos de configuração de imagem. Primeiro, não há necessidade de realizar o alinhamento laser-cantilever para a instalação da sonda. Em termos de operação, isso reduz a sobrecarga do operador. Mais importante, o ganho do sensor de deflexão do cantilever é fixo e não muda entre os experimentos. Medidas quantitativas de força e deflexão podem ser realizadas com essas sondas tanto no modo de batida quanto no modo de contato 29,33,34. Isso também torna o processo de imagem mais confiável, já que a deriva do alinhamento do laser para imagens de longo prazo é um problema. Em segundo lugar, o acionamento termomecânico do cantilever evita a ressonância da estrutura espúria do suporte do cantiléver, o que pode se tornar um problema durante a varredura de ressonância no acionamento acústico piezo convencional. A técnica convencional de excitação por ressonância utiliza um atuador piezoelétrico colocado no chip de suporte de base do cantilever AFM. Uma vez que a vibração gerada é propagada acusticamente através de todo o chip base, a excitação de ressonância cantilever pode realmente interferir entre si. No entanto, o acionamento termomecânico atua diretamente no cantilever individual, e o chip de suporte de base permanece estacionário. Como a massa do chip de suporte de base é várias ordens de magnitude maior do que o cantilever, a interferência entre os cantilevers ativos paralelos é insignificante. Em terceiro lugar, o tamanho compacto do cantilever ativo permite uma integração paralela mais fácil para a configuração da varredura da sonda. Isso significa que a amostra pode permanecer estática e vários posicionadores de sonda podem escanear simultaneamente em diferentes velocidades durante a geração de imagens, o que ajuda a maximizar a utilização eficaz de cada cantilever.

Quanto às limitações, o manuseio de amostras com grandes mudanças de topografia pode ser desafiador devido ao limite máximo de deflexão de cada cantilever. Algumas considerações especiais precisam ser tomadas durante a preparação e instalação da amostra. Como a amostra a ser manuseada está na escala macroscópica, a inclinação em relação ao plano de varredura deve ser minimizada para garantir um bom acompanhamento da topografia. A inclinação da superfície maior que 1° em relação ao estágio do scanner pode resultar em controle de deflexão de cantilever fora de alcance que pode causar danos à sonda. Para estruturas nanofabricadas em um wafer semicondutor, a planicidade é tipicamente garantida e nenhum polimento é necessário. Isso também evita possíveis danos aos recursos finos a serem visualizados. O acabamento superficial da usinagem convencional de controle numérico computadorizado (CNC) no nível micrométrico deve ser suficiente para o manuseio da matriz de cantiléver ativo. Para amostras genéricas, o polimento pode ser necessário ao custo de alterar as características da superfície a ser capturada. Uma máquina CNC é usada para remover grandes recursos salientes indesejados. Se uma grande variação de topografia não puder ser evitada, como em uma superfície curva, o uso de uma matriz de dois cantilevers ativos paralelos com controle de inclinação acomoda grande variação de topografia. Vários posicionadores separados seriam necessários para a paralelização para melhorar ainda mais o rendimento da imagem com mais sondas cantilever. Usando técnicas de nanofabricação, também é possível fabricar um sistema de nanoposicionamento em nanoescala no eixo Z para melhor abordar esse problema em um projeto mais compacto35.

Para realizar plenamente o potencial da matriz de cantiléver paralelo, especialmente para fins de inspeção de semicondutores, mais desenvolvimentos de engenharia estão em andamento para comercializar o sistema. O objetivo é integrar uma sonda com um conjunto de oito cantilevers ativos em um scanner piezo de três eixos e replicar dezenas dessas estruturas com controle de movimento preciso para imagens paralelas. Com essa configuração, uma área de 60 mm2 com uma resolução espacial de 100 nm pode ser fotografada dentro de 30 min, o que deve ser suficiente para muitas aplicações de inspeção. Usando imagens em modo dinâmico no modo sem contato, a interação de força sonda-amostra é pequena ao custo de uma taxa de imagem mais lenta. Como compensação, o modo de contato pode aumentar significativamente a velocidade da imagem, mas pode aumentar a força de interação sonda-amostra e pode resultar em danos à amostra ou desgaste da ponta da sonda. Para garantir ainda mais a longevidade dessas sondas, as pontas diamantadas também podem ser usadas para reduzir significativamente o desgaste da ponta da sonda para operação contínua e de longo prazo. Para garantir um bom desempenho de imagem, o ambiente de imagem deve ser controlado para ter baixa vibração e poeira, para evitar que partículas caiam na amostra durante o processo de aquisição de imagens.

Em termos de melhorias de software, o ajuste automatizado de parâmetros para um grande número de controladores está sendo investigado. A velocidade de varredura adaptativa e o ajuste de resolução são desejáveis para amostras de imagem com grandes variações de propriedade. A costura automatizada de milhares de imagens e a identificação de defeitos de bilhões de pixels usando algoritmos baseados em aprendizado de máquina podem ajudar ainda mais a tornar essa técnica ainda mais útil em estudos de pesquisa e inspeção industrial.

Divulgações

Os autores não têm conflitos de interesse.

Agradecimentos

Os autores Ivo W. Rangelow e Thomas Sattel gostariam de agradecer ao Ministério Federal Alemão de Educação e Pesquisa (BMBF) e ao Ministério Federal Alemão de Assuntos Econômicos e Ação Climática (BMWK) por apoiar partes dos métodos apresentados, financiando os projetos FKZ:13N16580 "Sondas ativas com ponta de diamante para metrologia quântica e nanofabricação" dentro da linha de pesquisa KMU-innovativ: Fotônica e Tecnologias Quânticas e KK5007912DF1 "Conjungate Nano-Positioner-Scanner for fast and large metrological tasks in Atomic Force Microscopy" dentro da linha de financiamento Central Innovation Program for small and medium sized industries (ZIM). Parte do trabalho aqui relatado foi financiado pelo Sétimo Programa-Quadro da União Europeia FP7/2007-2013 ao abrigo do Acordo de Subvenção n.º 318804 "Single Nanometre Manufacturing: Beyond CMOS". Os autores Ivo W. Rangelow e Eberhard Manske agradecem o apoio da Deutsche Forschungsgemeinschaft (DFG) no âmbito do Research Training Group "Tip- and laser-based 3D-Fabrication in extended macroscopic working areas" (GRK 2182) na Technische Universität Ilmenau, Alemanha.

Materiais

| Name | Company | Catalog Number | Comments |

| Active-Cantilever | nano analytik GmbH | AC-10-2012 | AFM Probe |

| E-Beam | EBX-30, INC | 012323-15 | Mask patterning instrument |

| Highly Oriented Pyrolytic Graphite – HOPG | TED PELLA, INC | 626-10 | AFM calibration sample |

| Mask Sample | Nanda Technologies GmbH | Test substrate | EUV Mask Sample substrate |

| NANO-COMPAS-PRO | nano analytik GmbH | 23-2016 | AFM Software |

| nanoMetronom 20 | nano analytik GmbH | 1-343-2020 | AFM Instrument |

Referências

- Ando, T. High-speed atomic force microscopy and its future prospects. Biophysical Reviews. 10 (2), 285-292 (2018).

- Soltani Bozchalooi, I., Careaga Houck, A., AlGhamdi, J. M., Youcef-Toumi, K. Design and control of multi-actuated atomic force microscope for large-range and high-speed imaging. Ultramicroscopy. 160, 213-224 (2016).

- Sohn, Y., Ryu, S., Yang, Y. Semiconductor technology challenges in high volume manufacturing of semiconductors. Microscopy and Microanalysis. 28, 800-801 (2022).

- Ebayyeh, A. A. R. M. A., Mousavi, A. A review and analysis of automatic optical inspection and quality monitoring methods in electronics industry. IEEE Access. 8, 183192-183271 (2020).

- Nakamae, K. Electron microscopy in semiconductor inspection. Measurement Science and Technology. 32 (5), 052003(2021).

- Nduhura-Munga, J., et al. A literature review on sampling techniques in semiconductor manufacturing. IEEE Transactions on Semiconductor Manufacturing. 26 (2), 188-195 (2013).

- Zhang, T., et al. Correlative AFM and scanning microlens microscopy for time-efficient multiscale imaging. Advanced Science. 9 (12), 2103902(2022).

- Holz, M., et al. Correlative microscopy and nanofabrication with AFM integrated with SEM. Microscopy Today. 27 (6), 24-30 (2019).

- Yang, C., Xia, F., Wang, Y., Truncale, S., Youcef-Toumi, K. Design and control of a multi-actuated nanopositioning stage with stacked structure. 2019 American Control Conference (ACC). , IEEE. Philadeplhia. 3782-3788 (2019).

- Xia, F., Truncale, S., Wang, Y., Youcef-Toumi, K. Design and control of a multi-actuated high-bandwidth and large-range scanner for atomic force microscopy. 2018 Annual American Control Conference (ACC). , IEEE. Milwaukee, WI. 4330-4335 (2018).

- Yong, Y. K., Moheimani, S. O. R., Kenton, B. J., Leang, K. K. Invited review article: high-speed flexure-guided nanopositioning: mechanical design and control issues. The Review of Scientific Instruments. 83 (12), 121101(2012).

- Wang, J. Y., Mullin, N., Hobbs, J. K. High-speed large area atomic force microscopy using a quartz resonator. Nanotechnology. 29 (33), 335502(2018).

- Yang, C., et al. Charge controller with decoupled and self-compensating configurations for linear operation of piezoelectric actuators in a wide bandwidth. IEEE Transactions on Industrial Electronics. 66 (7), 5392-5402 (2019).

- Yang, C., Xia, F., Wang, Y., Youcef-Toumi, K. Comprehensive study of charge-based motion control for piezoelectric nanopositioners: Modeling, instrumentation and controller design. Mechanical Systems and Signal Processing. 166, 108477(2022).

- Xia, F., Yang, C., Wang, Y., Youcef-Toumi, K. Bandwidth based repetitive controller design for a modular multi-actuated AFM scanner. 2019 American Control Conference (ACC). , IEEE. Philadelphia, PA. 3776-3781 (2019).

- Ahmad, A., Schuh, A., Rangelow, I. W. Adaptive AFM scan speed control for high aspect ratio fast structure tracking. The Review of Scientific Instruments. 85 (10), 103706(2014).

- Coskun, M. B., Alemansour, H., Fowler, A. G., Maroufi, M., Moheimani, S. O. R. Q control of an active AFM cantilever with differential sensing configuration. IEEE Transactions on Control Systems Technology. 27 (5), 2271-2278 (2019).

- Xia, F., Mayborne, M. P., Ma, Q., Youcef-Toumi, K. Physical intelligence in the metaverse: mixed reality scale models for twistronics and atomic force microscopy. 2022 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM). , IEEE. Sapporo, Japan. 1722-1729 (2022).

- Xia, F., et al. A modular low-cost atomic force microscope for precision mechatronics education. Mechatronics. 76, 102550(2021).

- Minne, S. C., et al. Centimeter scale atomic force microscope imaging and lithography. Applied Physics Letters. 73 (12), 1742-1744 (1998).

- Minne, S. C., et al. Automated parallel high-speed atomic force microscopy. Applied Physics Letters. 72 (18), 2340-2342 (1998).

- Ahmad, A., et al. Large area fast-AFM scanning with active "Quattro" cantilever arrays. Journal of Vacuum Science & Technology B. 34 (6), (2016).

- Gotszalk, T., Grabiec, P., Rangelow, I. W. Piezoresistive sensors for scanning probe microscopy. Ultramicroscopy. 82 (1), 39-48 (2000).

- Angelov, T., et al. Thermo-mechanical transduction suitable for high-speed scanning probe imaging and lithography. Microelectronic Engineering. 154, 1-7 (2016).

- Rangelow, I. W., et al. Active scanning probes: A versatile toolkit for fast imaging and emerging nanofabrication. Journal of Vacuum Science & Technology B. 35 (6), 101(2017).

- Marinello, F., Bariani, P., De Chiffre, L., Hansen, H. N. Development and analysis of a software tool for stitching three-dimensional surface topography data sets. Measurement Science and Technology. 18 (5), 1404(2007).

- López de la Rosa, F., Sánchez-Reolid, R., Gómez-Sirvent, J. L., Morales, R., Fernández-Caballero, A. A review on machine and deep learning for semiconductor defect classification in scanning electron microscope images. Applied Sciences. 11 (20), 9508(2021).

- Holz, M., et al. High throughput AFM inspection system with parallel active cantilevers. In Photomask Technology 2019. 11148, SPIE. 278-287 (2019).

- Gotszalk, T., Ivanov, T., Rangelow, I. Parallel SPM cantilever arrays for large area surface metrology and lithography. In Metrology, Inspection, and Process Control for Microlithography XXVIII. 9050, SPIE. 274-282 (2014).

- Ahmad, A., et al. 13th Intl. Workshop on Nanomechanical Sensing. Quattro-Cantilever Array: Large Area and High Speed AFM Imaging and Nanolithography. , (2016).

- Shearer, C. J., Slattery, A. D., Stapleton, A. J., Shapter, J. G., Gibson, C. T. Accurate thickness measurement of graphene. Nanotechnology. 27 (12), 125704(2016).

- Shioyama, H. The interactions of two chemical species in the interlayer spacing of graphite. Synthetic Metals. 114 (1), 1-15 (2000).

- Ivanova, K., et al. Scanning proximal probes for parallel imaging and lithography. Journal of Vacuum Science & Technology B. 26 (6), 2367-2373 (2008).

- García, R., San Paulo, A. Attractive and repulsive tip-sample interaction regimes in tapping-mode atomic force microscopy. Physical Review B. 60 (7), 4961-4967 (1999).

- Ruppert, M. G., Fowler, A. G., Maroufi, M., Moheimani, S. O. R. On-chip dynamic mode atomic force microscopy: a silicon-on-insulator MEMS approach. Journal of Microelectromechanical Systems. 26 (1), 215-225 (2017).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoExplore Mais Artigos

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados