Method Article

Microscopie à force atomique à sonde active avec réseaux en porte-à-faux quattro-parallèles pour l’inspection d’échantillons à grande échelle à haut débit

Dans cet article

Résumé

L’inspection d’échantillons à grande échelle avec une résolution à l’échelle nanométrique a un large éventail d’applications, en particulier pour les plaquettes de semi-conducteurs nanofabriquées. Les microscopes à force atomique peuvent être un excellent outil à cette fin, mais sont limités par leur vitesse d’imagerie. Ce travail utilise des réseaux de porte-à-faux actifs parallèles dans les AFM pour permettre des inspections à haut débit et à grande échelle.

Résumé

Un microscope à force atomique (AFM) est un outil puissant et polyvalent pour les études de surface à l’échelle nanométrique afin de capturer des images topographiques 3D d’échantillons. Cependant, en raison de leur débit d’imagerie limité, les AFM n’ont pas été largement adoptés à des fins d’inspection à grande échelle. Les chercheurs ont mis au point des systèmes AFM à grande vitesse pour enregistrer des vidéos de processus dynamiques dans des réactions chimiques et biologiques à des dizaines d’images par seconde, au prix d’une petite zone d’imagerie allant jusqu’à plusieurs micromètres carrés. En revanche, l’inspection de structures nanofabriquées à grande échelle, telles que les plaquettes de semi-conducteurs, nécessite une imagerie à résolution spatiale à l’échelle nanométrique d’un échantillon statique sur des centaines de centimètres carrés avec une productivité élevée. Les AFM conventionnels utilisent une seule sonde passive en porte-à-faux avec un système de déviation du faisceau optique, qui ne peut collecter qu’un seul pixel à la fois pendant l’imagerie AFM, ce qui entraîne un faible débit d’imagerie. Ce travail utilise un ensemble de porte-à-faux actifs avec des capteurs piézorésistifs intégrés et des actionneurs thermomécaniques, ce qui permet un fonctionnement simultané en porte-à-faux multiple en fonctionnement parallèle pour un débit d’imagerie accru. Lorsqu’il est combiné avec des nano-positionneurs à grande portée et des algorithmes de contrôle appropriés, chaque porte-à-faux peut être contrôlé individuellement pour capturer plusieurs images AFM. Grâce à des algorithmes de post-traitement basés sur les données, les images peuvent être assemblées et la détection des défauts peut être effectuée en les comparant à la géométrie souhaitée. Cet article présente les principes de l’AFM personnalisé à l’aide des réseaux actifs en porte-à-faux, suivi d’une discussion sur les considérations pratiques en matière d’expérience pour les applications d’inspection. Des exemples choisis d’images de réseaux d’étalonnage au silicium, de graphite pyrolytique hautement orienté et de masques de lithographie ultraviolette extrême sont capturés à l’aide d’un réseau de quatre porte-à-faux actifs (« Quattro ») avec une distance de séparation des pointes de 125 μm. Grâce à une plus grande intégration de l’ingénierie, cet outil d’imagerie à haut débit et à grande échelle peut fournir des données métrologiques 3D pour les masques ultraviolets extrêmes (EUV), l’inspection par planarisation mécanique chimique (CMP), l’analyse des défaillances, les affichages, les mesures d’étape en couche mince, les matrices de mesure de rugosité et les rainures de joint de gaz sec gravées au laser.

Introduction

Les microscopes à force atomique (AFM) peuvent capturer des images de topographie 3D avec une résolution spatiale à l’échelle nanométrique. Les chercheurs ont étendu la capacité des AFM à créer des cartes de propriétés d’échantillons dans les domaines mécanique, électrique, magnétique, optique et thermique. Entre-temps, l’amélioration du débit d’imagerie a également fait l’objet de recherches visant à adapter les AFM aux nouveaux besoins expérimentaux. Il existe principalement deux domaines d’application pour l’imagerie AFM à haut débit : la première catégorie est l’imagerie à grande vitesse d’une petite zone pour capturer les changements dynamiques dans l’échantillon dus à des réactions biologiques ou chimiques 1,2 ; La deuxième catégorie concerne l’imagerie à grande échelle à haute résolution spatiale d’échantillons statiques lors d’une inspection, qui est examinée en détail dans ce travail. Alors que la taille des transistors diminue jusqu’à l’échelle nanométrique, l’industrie des semi-conducteurs a un besoin urgent d’AFM à haut débit pour inspecter les dispositifs nanofabriqués à l’échelle d’une plaquette avec une résolution spatiale à l’échelle nanométrique3.

La caractérisation de dispositifs nanofabriqués sur une plaquette peut être difficile en raison de la grande différence d’échelle entre les caractéristiques de la plaquette et du transistor. Les gros défauts peuvent être repérés automatiquement avec des microscopes optiques4. De plus, les microscopes électroniques à balayage (MEB) sont largement utilisés pour l’inspection jusqu’à des dizaines de nanomètres en 2D5. Pour les informations 3D et une résolution plus élevée, l’AFM est un outil plus adapté si son débit peut être amélioré.

Avec un débit d’imagerie limité, une approche consiste à imager des zones de plaquettes sélectionnées où les défauts de nanofabrication sont plus susceptibles de se produire6. Cela nécessiterait une connaissance préalable du processus de conception et de fabrication. Il estégalement possible de combiner d’autres modalités, telles qu’un microscope optique ou un MEB avec un AFM pour la vue d’ensemble et le zoom. Un système de positionnement de haute précision à large portée est nécessaire pour aligner correctement le système de coordonnées entre les outils de fabrication et de caractérisation. De plus, un système AFM automatisé permettant d’imager diverses zones sélectionnées est nécessaire pour réaliser cette fonctionnalité.

En guise d’alternative, les chercheurs ont étudié différentes façons d’augmenter la vitesse de balayage de l’AFM. Étant donné que la mise en place de l’AFM à haut débit est un défi systématique pour l’instrumentation de précision, les chercheurs ont étudié diverses méthodes, notamment l’utilisation de sondes AFM plus petites, la refonte de nano-positionneurs à large bandepassante 9,10,11,12 et l’électronique de pilotage 13, l’optimisation des modes de fonctionnement, l’imagerie des algorithmes de contrôle 14,15,16,17 etc. Grâce à ces efforts, la vitesse relative effective de la pointe et de l’échantillon peut être augmentée jusqu’à un maximum d’environ dizaines de millimètres par seconde pour les systèmes AFM à sonde unique disponibles dans le commerce.

Pour améliorer encore le débit d’imagerie, l’ajout de plusieurs sondes pour fonctionner en parallèle est une solution naturelle. Cependant, le système de déviation du faisceau optique (OBD) utilisé pour la détection de la déviation en porte-à-faux est relativement encombrant, ce qui rend l’ajout de plusieurs sondes relativement difficile. Le contrôle individuel de la déflexion en porte-à-faux peut également être difficile à réaliser.

Pour surmonter cette limitation, il est préférable d’utiliser des principes de détection et d’actionnement embarqués sans composants externes encombrants. Comme détaillé dans les rapports18,19 publiés précédemment, la détection de déviation avec les principes piézorésistifs, piézoélectriques et optomécaniques peut être considérée comme une détection intégrée, les deux premières étant plus matures et plus faciles à mettre en œuvre. Pour l’actionnement embarqué, il est possible d’utiliser des principes thermomécaniques avec chauffage électrique ou piézoélectriques. Bien que les principes piézoélectriques puissent fonctionner dans une plage de température plus large jusqu’aux environnements cryogéniques, ils ne peuvent prendre en charge que les opérations AFM en mode de taraudage, car la déflexion statique ne peut pas être mesurée en raison de la fuite de charge et de l’actionnement statique souffrant d’hystérésis et de fluage. Dans des travaux antérieurs, des réseaux de sondes actives en porte-à-faux utilisant un capteur piézorésistif et le capteur piézoélectrique ont été développés pour l’imagerie à grande portée20,21, mais n’ont pas été mis à l’échelle pour l’imagerie à grande échelle ni commercialisés. Dans ce travail, la combinaison de la détection piézorésistive et de l’actionnement thermomécanique est sélectionnée comme transducteurs intégrés avec une capacité de contrôle de la déflexion statique.

Dans ce travail, un nouveau réseau de porte-à-faux actifs parallèles « Quattro"22 est utilisé comme sonde23 pour l’imagerie simultanée à l’aide de porte-à-faux actifs. Pour mesurer la déflexion en porte-à-faux, des capteurs piézorésistifs dans une configuration de pont de Wheatstone19 sont nanofabriqués à la base de chaque micro-porte-à-faux pour mesurer la contrainte interne, qui est linéairement proportionnelle à la déviation de la pointe en porte-à-faux. Ce capteur embarqué compact peut également atteindre une résolution inférieure au nanomètre comme le capteur OBD conventionnel. L’équation 119 montre l’équation 1 pour un porte-à-faux de longueur L, de largeur W et d’épaisseur H, le coefficient de capteur piézorésistif PR et le module d’élasticité effectif du pont E en tension d’alimentation Ub.

(1)

(1)

Comme le fonctionnement en mode de taraudage/sans contact dynamique est préférable pour l’imagerie non invasive afin d’éviter de perturber l’échantillon, un actionneur thermomécanique composé de fils d’aluminium en forme de serpentin est utilisé pour chauffer le porte-à-faux bimorphe en alliage d’aluminium/magnésium24, de silicium et d’oxyde de silicium. À l’échelle microscopique, la constante de temps des processus thermiques est beaucoup plus petite et la résonance en porte-à-faux à des dizaines à des centaines de kilohertz peut être excitée en entraînant le chauffage avec un signal électrique. La déflexion de l’extrémité libre en porte-à-faux zhcontrôlée par la température relative de l’élément chauffant ΔT est indiquée dans l’équation 219pour une longueur en porte-à-faux L avec une constante K, en fonction du coefficient de dilatation thermique du matériau bimorphe et de l’épaisseur et de la surface géométriques. Il convient de noter que le ΔT est proportionnel à la puissance de l’échauffement P, qui est égale au carré de la tension appliquée V divisé par sa résistance R.

(2)

(2)

En outre, la déviation statique peut également être contrôlée en plus de l’excitation par résonance. Cela peut être une capacité particulièrement utile pour réguler l’interaction sonde-échantillon de chaque porte-à-faux individuellement. De plus, plusieurs porte-à-faux sur la même puce de base peuvent être excités individuellement avec l’actionneur thermomécanique intégré, ce qui est impossible dans l’excitation par résonance conventionnelle avec des ondes acoustiques générées par des piézo.

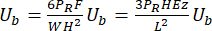

Combinant la détection piézorésistive et l’actionnement thermomécanique, la sonde active en porte-à-faux a permis un large éventail d’applications, y compris la microscopie AF colocalisée en microscopie SE, l’imagerie dans un liquide opaque et la lithographie par sonde à balayage, avec plus de détails disponibles dans la revue25. À des fins d’inspection à haut débit, le réseau actif en porte-à-faux est créé avec un exemple représentatif de mise en œuvre de l’AFM impliquant quatre porte-à-faux parallèles, comme le montre la figure 1. À l’avenir, un système à l’échelle industrielle sera développé à l’aide de huit porte-à-faux actifs parallèles et de dizaines de positionneurs28. Pour illustrer l’échelle à l’aide d’un exemple, avec une résolution spatiale dans le plan de 100 nm, l’imagerie d’une zone de 100 mm sur 100 mm donnerait plus de 106 lignes de balayage et 10à 12 pixels. Avec une vitesse de balayage de 50 mm/s par porte-à-faux, cela nécessiterait un total de plus de 555,6 h de balayage (23+ jours) pour un seul porte-à-faux, ce qui est trop long pour être utile dans la pratique. Grâce à la technologie active de réseau en porte-à-faux avec des dizaines de positionneurs, le temps d’imagerie requis peut être réduit d’environ deux ordres de grandeur à 5-10 h (moins d’une demi-journée) sans faire de compromis sur la résolution, qui est une échelle de temps raisonnable à des fins d’inspection industrielle.

Pour capturer des images haute résolution sur de grandes surfaces, le système de nano-positionnement est également mis à niveau. Pour l’imagerie de grands échantillons à l’échelle d’une plaquette, il est préférable de scanner la sonde plutôt que l’échantillon, afin de réduire la taille des objets déplacés. Avec une distance de séparation de 125 μm entre les porte-à-faux actifs, le scanner couvre une zone légèrement plus grande que cette plage, de sorte que les images de chaque porte-à-faux peuvent être assemblées pendant le post-traitement. À la fin d’un balayage, le positionneur grossier repositionne automatiquement la sonde sur une nouvelle zone adjacente pour poursuivre le processus d’imagerie. Alors que l’actionneur thermomécanique intégré régule la déflexion de chaque porte-à-faux, la déflexion moyenne de tous les porte-à-faux parallèles est régulée par un autre contrôleur proportionnel-intégral-dérivé (PID) pour assister les porte-à-faux lors du suivi topographique. Le contrôleur du scanner veille également à ce que la flexion de chaque porte-à-faux ne dépasse pas une valeur seuil maximale, ce qui peut entraîner la perte de contact d’autres sondes avec la surface si la variation de topographie est trop importante.

Le niveau de variation topographique qui peut être suivi pour les porte-à-faux sur la même puce de base doit être limité, car la plage de contrôle de la déflexion statique du porte-à-faux est de l’ordre de quelques dizaines de microns. Pour les plaquettes de semi-conducteurs, les variations de la topographie de l’échantillon sont généralement à l’échelle submicrométrique, elles ne devraient donc pas poser de gros problèmes. Cependant, avec l’ajout de plus de porte-à-faux, l’inclinaison du plan d’échantillonnage par rapport à la ligne de porte-à-faux peut devenir un problème. En pratique, huit porte-à-faux parallèles avec des espacements proches de 1 mm permettraient toujours un angle d’inclinaison de 1°, tandis que l’ajout de porte-à-faux supplémentaires peut rendre le contrôle d’inclinaison plus difficile à réaliser. Par conséquent, l’utilisation de plusieurs groupes de sondes en porte-à-faux à huit cantilever placées sur des scanners à sondes séparées est un effort continu pour réaliser pleinement le potentiel du principe de la sonde en porte-à-faux active parallèle.

Après la collecte des données, une opération de post-traitement est nécessaire pour récupérer les informations souhaitées. Le processus consiste généralement à supprimer les artefacts de numérisation, à assembler les images adjacentes pour former un panorama global et, éventuellement, à identifier les défauts de la structure en les comparant à la géométrie souhaitée à l’aide d’algorithmes appropriés26. Il convient de noter que la quantité de données accumulées peut être énorme pour un large éventail d’images, et que des algorithmes d’apprentissage basés sur les données sont également en cours de développement pour un traitement plus efficace27.

Cet article illustre le processus général d’acquisition d’images AFM haute résolution à l’aide du réseau de porte-à-faux actif parallèle intégré dans un système AFM personnalisé. La mise en œuvre détaillée du système est disponible dans lesnuméros 22, 28, 29 et 30, et il est commercialisé avec le numéro de modèle indiqué dans le tableau des matériaux. Les quatre porte-à-faux ont été actionnés en mode taraudage excité par l’actionneur thermomécanique intégré. Des résultats représentatifs sur des échantillons d’étalonnage, des masques de nanofabrication et des échantillons de graphite pyrolytique hautement orienté (HOPG) (voir le tableau des matériaux) sont fournis pour illustrer l’efficacité de ce nouvel outil AFM pour l’inspection de grandes surfaces.

Protocole

1. Préparation de l’échantillon pour l’inspection à grande échelle

- Préparez l’échantillon avec une taille appropriée pour l’AFM (voir le tableau des matériaux).

REMARQUE : Les échantillons en forme de plaquette dont le diamètre dans le plan est compris entre 75 mm et 300 mm et dont la variation de hauteur hors plan prévue est inférieure à 200 μm peuvent être prélevés sur la platine de l’AFM. Dans cette étude, un masque aux ultraviolets extrêmes (EUV) sur une plaquette de 4 pouces est utilisé (voir le tableau des matériaux). - Nettoyez l’échantillon pour éliminer les contaminants et conservez-le dans une salle blanche ou un environnement peu poussiéreux, comme une chambre à vide ou une armoire purgée à l’azote.

- Éliminez les grosses particules de poussière en soufflant l’échantillon avec un pistolet à azote comprimé ou rincez à l’eau déminéralisée si l’échantillon ne réagit pas avec l’eau. Pour éviter d’endommager l’échantillon, utiliser un faible débit inférieur à 0,1 m3/min.

- Vous pouvez également appliquer un nettoyage au plasma pour éliminer les contaminants organiques. Placez l’échantillon dans la machine de traitement au plasma. Fermez la chambre et pompez la pression jusqu’à 600 mTorr. Exposer l’échantillon au plasma pendant 30 s pour le nettoyer.

REMARQUE : L’étape 1.3.2 est facultative pour l’élimination de la contamination. Dans cette étude, la fabrication et la caractérisation ont été réalisées à l’intérieur d’une salle blanche, cette étape n’était donc pas nécessaire.

- Identifiez les stratégies d’imagerie appropriées, y compris les zones d’intérêt, la plage de numérisation, la résolution spatiale/pixel et la vitesse de la ligne de numérisation.

- Déterminez si l’échantillon a besoin d’un panorama global ou d’une imagerie automatisée de plusieurs zones sélectionnées plus petites.

REMARQUE : Pour les échantillons nanofabriqués avec les structures souhaitées, il est souvent plus facile de déterminer les zones clés qui sont les plus sujettes aux défauts à des fins d’inspection. Pour d’autres échantillons, il peut être plus facile de prendre une image à faible résolution spatiale pour une vue d’ensemble rapide, puis de zoomer sur la plus petite zone d’intérêt pour une imagerie à haute résolution spatiale. - Estimez la taille des entités en fonction des connaissances antérieures de l’échantillon afin de déterminer la résolution spatiale souhaitée pour résoudre ces entités.

- Utilisez le rapport entre la plage d’imagerie et la résolution spatiale pour déterminer la résolution des pixels.

- Sélectionnez une vitesse de ligne de balayage initiale en fonction de l’expérience antérieure avec l’échantillon, ou utilisez le logiciel système AFM ultérieurement, en fonction du matériau de l’échantillon, de la dynamique de la sonde et de la résolution spatiale souhaitée.

- Déterminez si l’échantillon a besoin d’un panorama global ou d’une imagerie automatisée de plusieurs zones sélectionnées plus petites.

2. Étalonnage de l’instrument AFM et configuration de l’expérience

- Sélectionnez le réseau en porte-à-faux AFM actif approprié.

REMARQUE : La rigidité active en porte-à-faux de l’AFM, la fréquence de première résonance et la netteté inutilisée de la pointe de la sonde pour chaque porte-à-faux du réseau de sondes sont caractérisées dès la production. Les données peuvent être récupérées auprès du fabricant et chargées automatiquement dans le logiciel avant l’imagerie. La sélection du porte-à-faux approprié recommandé par le logiciel en fonction du matériau ou de l’application de l’échantillon est utile pour garantir une imagerie réussie. En raison de la variabilité de fabrication, les propriétés de chaque porte-à-faux peuvent être différentes, mais à un niveau similaire. - Allumez l’AFM en mettant le contrôleur sous tension et attendez que le système s’initialise. Allumez l’ordinateur hôte et ouvrez le logiciel système AFM.

- Effectuez l’installation d’une sonde en porte-à-faux active.

- Soulevez le scanner de sonde en cliquant sur l’installation active en porte-à-faux. Attendez que le porte-sonde soit soulevé de la platine d’échantillonnage et arrêtez-vous automatiquement.

- Montez et fixez le réseau de sondes en porte-à-faux AFM sur le support de sonde.

REMARQUE : Les matrices en porte-à-faux AFM sont fixées à un support de carte nano-SD et peuvent être manipulées directement à la main pour l’installation de la sonde. Grâce à la différence fondamentale entre les principes de détection et d’actionnement, il n’est pas nécessaire d’effectuer un alignement laser. - Cliquez sur Paramètres automatiques de la sonde et chargez les informations de sonde fournies par le fabricant (voir le tableau des matériaux). Assurez-vous de faire correspondre le numéro de série sur la sonde et dans le logiciel.

- Effectuez un balayage de fréquence de la sonde pour vérifier la résonance de chaque porte-à-faux pour l’imagerie. Cliquez sur Cantilever Tuning et cliquez sur Sweep dans la fenêtre pop-up. Spécifiez la fréquence de début et la fréquence de fin si la plage est connue. Si ce n’est pas le cas, le logiciel mettra automatiquement à jour les valeurs à l’aide des paramètres par défaut.

REMARQUE : Cette étape est, en principe, facultative pour les sondes neuves car elles ont été calibrées après la production. Cependant, pour les sondes qui ont déjà été utilisées, il est recommandé d’effectuer ce balayage au cas où des propriétés auraient changé au cours de l’opération précédente (par exemple, la fixation de particules contaminantes qui déplace la résonance en porte-à-faux). Grâce à l’actionnement thermomécanique, la puissance de chauffage est proportionnelle au carré de la tension d’entraînement. Pour le fonctionnement en mode de prise sans contact, une deuxième harmonique de la composante sinusoïdale de la tension d’entrée est générée en raison de la relation carrée de l’équation 2. Cette deuxième harmonique est généralement associée à la résonance en porte-à-faux pendant l’excitation, car le signal de décalage du courant continu (CC) n’affecte pas son amplitude. Par conséquent, les composants CC contrôlent la déflexion moyenne en porte-à-faux et la composante de courant alternatif (CA) du signal d’entraînement est automatiquement réglée sur la moitié de la fréquence de résonance en porte-à-faux pour l’imagerie.

- Chargez et fixez l’échantillon en place. Assurez-vous que la surface inférieure en contact avec l’échantillon est parallèle à la surface supérieure avec les entités à imager. Ajustez l’inclinaison de la platine d’échantillonnage à l’aide des boutons du micromètre pour vous assurer que l’échantillon est plat. Ajoutez des entretoises si l’inclinaison est trop grande pour que les positionneurs de réglage fin puissent compenser.

- Ajustez la position XY dans le plan de l’échantillon à l’aide du micromètre situé sur la platine AFM. Utilisez une image au microscope optique pour localiser la zone d’intérêt et positionner la position relative du réseau en porte-à-faux sur la première zone d’intérêt à imager.

- Établissez une coordonnée globale en cliquant sur le bouton XYZ Zéro .

REMARQUE : Pour la création d’une image panoramique, cette étape peut être effectuée grossièrement à l’aide de la vue du microscope optique. Lors de l’imagerie de zones sélectionnées d’un échantillon nanofabriqué, il peut être nécessaire d’aligner avec précision la coordonnée XYZ de l’équipement de fabrication avec la coordonnée AFM. Cette étape peut être effectuée plus précisément en effectuant l’imagerie AFM et en cliquant à nouveau sur le bouton XYZ Zero . - Fermez et scellez l’écran acoustique.

REMARQUE : Le bouclier acoustique aide à réduire la propagation des vibrations dans l’air. De plus, le couvercle scellé peut également réduire le risque que des particules de poussière atterrissent sur l’échantillon, car l’imagerie à grande échelle peut prendre beaucoup de temps. Cette housse de protection peut être optionnelle dans un environnement de salle blanche sans sources de vibrations.

3. Imagerie topographique et réglage des paramètres

- Sélectionnez l’onglet Configuration des paramètres d’imagerie (mode propre actif en porte-à-faux, vitesse de numérisation, point de consigne, etc.) et saisissez les paramètres d’imagerie souhaités.

- Pour une seule image panoramique, entrez les coordonnées du coin supérieur gauche de l’image et la taille de numérisation. Pour créer automatiquement l’image de plusieurs régions sélectionnées, répétez ce processus pour toutes les régions à imager. Ajoutez un rembourrage supplémentaire autour de la zone d’imagerie pour l’assemblage de l’image après le traitement.

REMARQUE : Pour la présente étude, le coin supérieur gauche du masque EUV a été défini avec des caractéristiques prédéfinies, et le système a été configuré pour capturer quatre images de 130 μm par 130 μm simultanément en utilisant chaque porte-à-faux. - Entrez la résolution de pixels dans le plan souhaitée (généralement des milliers de pixels par ligne de numérisation) et utilisez la vitesse de balayage linéaire par défaut recommandée par le logiciel pour l’imagerie. Si nécessaire, ajustez manuellement la vitesse de balayage linéaire pour chaque région à imager.

REMARQUE : Dans cette étude, une résolution de 26 000 pixels par ligne, correspondant à 5 nm par pixel, a été utilisée pour obtenir des images à haute résolution. - Pour le mode sans contact, utilisez l’amplitude, la fréquence et le point de consigne d’entraînement par défaut dans le logiciel obtenus à partir des caractéristiques du porte-à-faux, ou saisissez manuellement le point de consigne pour chaque porte-à-faux de la matrice. Conservez les paramètres du contrôleur PID par défaut.

- Pour une seule image panoramique, entrez les coordonnées du coin supérieur gauche de l’image et la taille de numérisation. Pour créer automatiquement l’image de plusieurs régions sélectionnées, répétez ce processus pour toutes les régions à imager. Ajoutez un rembourrage supplémentaire autour de la zone d’imagerie pour l’assemblage de l’image après le traitement.

- Engagez le réseau de sondes en porte-à-faux actif avec l’échantillon.

- Cliquez sur Initialiser le porte-à-faux pour pré-plier le porte-à-faux avant l’imagerie.

- Cliquez sur Démarrer l’entraînement sans contact pour exciter la résonance en porte-à-faux .

- Cliquez sur Engager pour permettre au système de mettre automatiquement l’échantillon et la sonde en contact. L’imagerie démarrera automatiquement une fois cette étape terminée.

- Ajustez les paramètres du contrôleur PID pour chaque porte-à-faux en fonction de la trace/image numérisée. Ajustez les paramètres PID pour améliorer la correspondance entre les lignes de traçage et de retrace, ce qui permet de capturer les changements de topographie. La vitesse d’imagerie peut également être ajustée en conséquence pour améliorer les performances de suivi de la topographie.

- Enregistrez les données actuelles à l’écran en cliquant sur le bouton Enregistrer . Les données seront également automatiquement sauvegardées lors de la numérisation à la fin de chaque image.

- Arrêtez l’imagerie en cliquant sur le bouton Arrêter . Le système arrêtera l’imagerie et retirera automatiquement le réseau en porte-à-faux de l’échantillon. L’entraînement en porte-à-faux sera également arrêté afin qu’il soit possible de désinstaller la sonde en toute sécurité.

- Retirez soigneusement la sonde et l’échantillon et éteignez le système.

4. Post-traitement et analyse d’images

- Ouvrez le logiciel d’analyse d’images AFM fourni par le fournisseur.

- Cliquez sur Traitement automatique pour appliquer la séquence de post-traitement par défaut, y compris la correction de l’inclinaison de l’échantillon, la suppression des valeurs aberrantes au niveau des pixels et la correspondance des lignes de numérisation.

- Appliquer manuellement d’autres corrections sur les défauts de l’image à partir de l’observation des images. Avec les instruments AFM avancés, de tels défauts sont rares, mais les images peuvent toujours être améliorées grâce à ces étapes.

REMARQUE : Pour de grandes quantités d’images, il est possible d’automatiser le processus à l’aide de scripts Macro ou Python par traitement par lots avec la même opération. Cela n’était pas nécessaire pour la présente étude.

- Utilisez le logiciel pour former une image panoramique en cliquant sur le bouton Image panoramique et en sélectionnant plusieurs images à assembler.

REMARQUE : L’assemblage des images s’effectue automatiquement en utilisant directement l’espace de chevauchement des images adjacentes. Alternativement, la fusion d’images tente d’optimiser la corrélation des pixels qui se chevauchent sur les bords. Diverses options sont disponibles dans ces commandes et peuvent être optimisées pour améliorer les performances globales de fusion. - Enregistrez les données pour une analyse plus approfondie en fonction de l’échantillon spécifique.

Résultats

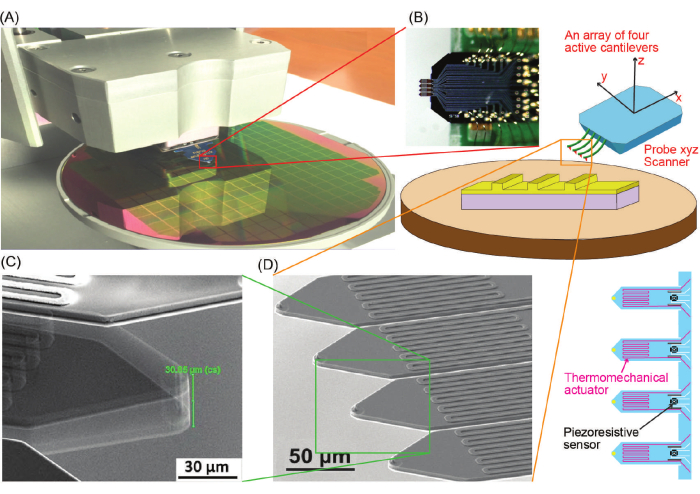

Pour démontrer l’efficacité de l’imagerie AFM à grande portée à l’aide de porte-à-faux actifs parallèles pour l’imagerie topographique, les images assemblées d’un réseau d’étalonnage, prises par quatre porte-à-faux actionnés en parallèle, sont présentées à la figure 2. La structure d’étalonnage de la plaquette de silicium présente des caractéristiques de 45 μm de long et une hauteur de 14 nm. Chaque porte-à-faux couvre une surface de 125 μm par 125 μm, ce qui donne une image panoramique assemblée de 500 μm par 125 μm. La vitesse de balayage a été réglée à 10 lignes par seconde à 1 028 pixels par ligne et par canal en mode de modulation d’amplitude, il faut donc moins de 2 minutes pour effectuer ce balayage sur une grande surface.

La fusion des images prises par chaque porte-à-faux s’effectue en alignant les caractéristiques sur le bord des images adjacentes. Avec une taille d’image réelle supérieure à la séparation en porte-à-faux, la fusion est effectuée en corrélant les caractéristiques sur les bords. Il convient de noter qu’un certain décalage vertical entre chaque image dans la direction de l’axe Y dans le plan est également visible. Cela peut se produire en raison du léger décalage de l’axe de balayage par rapport à la ligne des quatre réseaux en porte-à-faux actifs. Cependant, la méthode de corrélation peut être difficile à appliquer pour les limites sans variation topographique significative. Par conséquent, l’utilisation d’une correspondance basée sur la corrélation avec des connaissances préalables en matière de décalage pour créer des images panoramiques est la méthode préférée, par rapport à l’assemblage direct utilisant le décalage de position relative pour traiter ces conditions imparfaites de l’instrument.

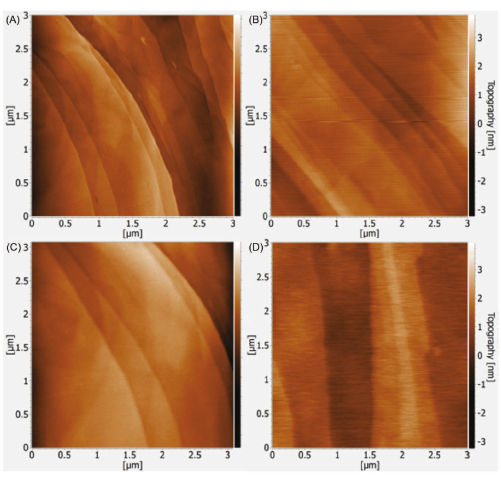

Pour vérifier la résolution spatiale du réseau actif en porte-à-faux, des images haute résolution de HOPG sont prises, comme le montre la figure 3, avec une petite plage d’images dans le plan de 5 μm par 5 μm et de 1028 par 1028 pixels. Les échantillons HOPG sont particulièrement adaptés à la vérification de la résolution puisque l’espacement inter-plan du graphite est d’environ 0,335 nm31,32. Une résolution hors plan inférieure au nanomètre et une résolution dans le plan à plusieurs nanomètres sont démontrées. Comme la distance de séparation entre chaque porte-à-faux à 125 μm est beaucoup plus grande que la zone d’imagerie de 5 μm, ces quatre images ne peuvent pas être assemblées directement, mais la tendance d’orientation des entités imagées entre les images adjacentes s’aligne bien les unes avec les autres.

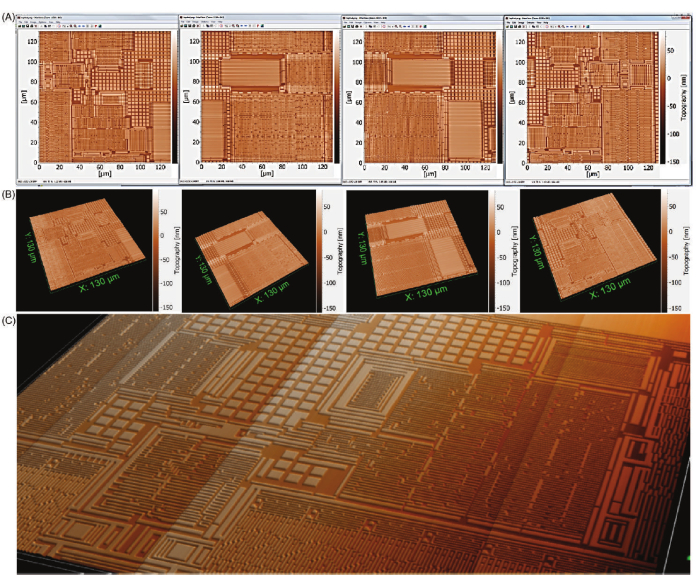

Pour des applications pratiques dans l’inspection des semi-conducteurs, un masque de lithographie EUV pour la création de caractéristiques de semi-conducteurs est imagé à l’aide du réseau en porte-à-faux actif parallèle. La figure 4 montre une image panoramique assemblée globale avec une résolution spatiale de 5 nm couvrant une superficie de 505 μm sur 130 μm. La hauteur du motif de la structure est d’environ 60 nm, avec diverses zones du circuit clairement montrées dans l’image. À 10 lignes par seconde, les 101 000 x 26 000 pixels sont capturés en 40 minutes environ, ce qui est nettement plus rapide que les systèmes AFM conventionnels.

Figure 1 : Exemple de mise en œuvre d’un AFM de grande surface pour l’inspection d’échantillons de grande surface à l’aide d’un seul réseau de quatre sondes actives en porte-à-faux. (A) Imagerie de grande surface d’un échantillon de plaquette de silicium à l’aide de l’AFM personnalisé avec une configuration de balayage de sonde et une grande platine d’échantillonnage. (B) Schéma simplifié du système AFM avec un microscope optique avec vue agrandie de la zone de quatre porte-à-faux actifs reliés par fil à la carte de circuit imprimé (PCB) en forme de carte SD. (C) Image MEB de l’actionnement de taraudage pour l’un des quatre porte-à-faux actifs montrant une amplitude maximale supérieure à 30 μm. (D) Image MEB du réseau actif en porte-à-faux avec un schéma montrant le réchauffeur thermomécanique en forme de serpentin et les capteurs de contrainte piézorésistifs à la base des porte-à-faux pour la mesure de la déflexion. Barre d’échelle = 50 μm. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 2 : Fusion panoramique d’images prises simultanément par quatre porte-à-faux actifs sur une largeur totale de 500 μm. Chaque porte-à-faux balaye une zone de 140 μm pour créer un chevauchement entre la séparation de 125 μm de la pointe en porte-à-faux en mode de taraudage dynamique à modulation d’amplitude. L’image est prise à 10 lignes par seconde avec une résolution de 1 028 pixels dans chaque direction. L’échantillon est une structure d’essai en silicium avec des lignes de 45 μm de long à une hauteur de 14 nm. Les quatre images distinctes du haut prises par chaque porte-à-faux sont assemblées pour former l’image panoramique en bas. La figure est adaptée d’Ahmad et al.22. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 3 : Images AFM haute résolution d’échantillons HOPG. Les images sont capturées simultanément à l’aide de quatre porte-à-faux d’une surface de 3 μm sur 3 μm, capturés à 10 lignes par seconde avec une résolution de 1 028 pixels dans chaque direction. (A-D) Images topographiques capturées en mode de tapotement dynamique par modulation d’amplitude par des porte-à-faux 1 à 4, respectivement. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 4 : Enregistrement de quatre images 2D et 3D d’un seul masque EUV capturées simultanément par les quatre canaux AFM à 10 lignes par seconde en mode de tapotement dynamique à modulation d’amplitude. Le champ d’imagerie d’une seule image est de 130 μm x 130 μm. (A) Quatre images 2D. (B) Quatre images 3D. (C) Image globale assemblée en 3D de 500 μm par 500 μm obtenue avec quatre images de 125 μm, où 5 μm est le chevauchement entre les champs individuels. L’image mesure 101 000 x 26 000 pixels avec une résolution spatiale de 5 nm. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Discussion

Comme le montrent les résultats représentatifs, un réseau actif en porte-à-faux peut être utilisé pour capturer plusieurs images d’un échantillon statique en parallèle. Cette configuration évolutive peut améliorer considérablement le débit d’imagerie d’échantillons de grande surface, ce qui la rend adaptée à l’inspection de dispositifs nanofabriqués sur des plaquettes de semi-conducteurs. La technique ne se limite pas non plus aux structures artificielles ; Tant que la variation de topographie au sein d’un groupe de porte-à-faux actifs n’est pas trop importante pour que le réseau en porte-à-faux puisse être géré, l’imagerie à haut débit peut être réalisée.

En plus de permettre une inspection à haut débit et sur de grandes surfaces, un réseau de sondes en porte-à-faux actif offre plusieurs avantages en termes de configuration d’imagerie. Tout d’abord, il n’est pas nécessaire d’effectuer un alignement laser-porte-à-faux pour l’installation de la sonde. En termes de fonctionnement, cela réduit les frais généraux de l’opérateur. Plus important encore, le gain du capteur de déviation en porte-à-faux est fixe et ne change pas d’une expérience à l’autre. Des mesures quantitatives de force et de déflexion peuvent être effectuées avec ces sondes à la fois en mode taraudage et en mode contact 29,33,34. Cela rend également le processus d’imagerie plus fiable, car la dérive de l’alignement laser pour l’imagerie à long terme est plus un problème. Deuxièmement, l’entraînement en porte-à-faux thermomécanique évite la résonance de structure parasite du support en porte-à-faux, qui peut devenir un problème lors du balayage de résonance dans l’actionnement piézoacoustique conventionnel. La technique conventionnelle d’excitation par résonance utilise un actionneur piézoélectrique placé sur la puce de support de base du porte-à-faux AFM. Étant donné que la vibration générée se propage acoustiquement à travers l’ensemble de la puce de base, l’excitation par résonance en porte-à-faux peut en effet interférer les unes avec les autres. Cependant, l’actionnement thermomécanique agit directement sur le porte-à-faux individuel et la puce de support de base reste stationnaire. Comme la masse de la puce de support de base est supérieure de plusieurs ordres de grandeur à celle du porte-à-faux, l’interférence entre les porte-à-faux actifs parallèles est négligeable. Troisièmement, la taille compacte du porte-à-faux actif permet une intégration parallèle plus facile pour la configuration du balayage de la sonde. Cela signifie que l’échantillon peut rester statique et que plusieurs positionneurs de sonde peuvent balayer simultanément à différentes vitesses pendant l’imagerie, ce qui permet de maximiser l’utilisation efficace de chaque porte-à-faux.

En ce qui concerne les limitations, la manipulation d’échantillons présentant de grands changements de topographie peut être difficile en raison de la limite de déflexion maximale de chaque porte-à-faux. Une attention particulière doit être portée lors de la préparation et de l’installation de l’échantillon. Comme l’échantillon manipulé se trouve à l’échelle macroscopique, l’inclinaison par rapport au plan de balayage doit être réduite au minimum pour assurer un bon suivi de la topographie. Une inclinaison de la surface supérieure à 1° par rapport à la platine du scanner peut entraîner un contrôle de la déviation en porte-à-faux hors de portée qui peut endommager la sonde. Pour les structures nanofabriquées sur une plaquette semi-conductrice, la planéité est généralement garantie et aucun polissage n’est nécessaire. Cela permet également d’éviter d’endommager les caractéristiques fines à imager. L’état de surface de l’usinage conventionnel à commande numérique par ordinateur (CNC) au niveau micrométrique doit être suffisant pour que le réseau actif en porte-à-faux puisse être manipulé. Pour les échantillons génériques, un polissage peut être nécessaire au prix d’une modification des caractéristiques de surface à capturer. Une machine CNC est utilisée pour supprimer les grandes caractéristiques saillantes indésirables. S’il n’est pas possible d’éviter une grande variation de topographie, par exemple sur une surface courbe, l’utilisation d’un réseau de deux porte-à-faux actifs parallèles avec commande d’inclinaison permet de s’adapter à une grande variation de topographie. Plusieurs positionneurs séparés seraient nécessaires pour la parallélisation afin d’améliorer encore le débit d’imagerie avec plus de sondes en porte-à-faux. À l’aide de techniques de nanofabrication, il est également possible de fabriquer un système de nano-positionnement à l’échelle nanométrique sur l’axe Z pour mieux répondre à ce problème dans une conception plus compacte35.

Afin de réaliser pleinement le potentiel du réseau parallèle en porte-à-faux, en particulier à des fins d’inspection des semi-conducteurs, d’autres développements techniques sont en cours pour commercialiser le système. L’objectif est d’intégrer une sonde avec un réseau de huit porte-à-faux actifs dans un scanner piézoélectrique à trois axes et de reproduire des dizaines de structures de ce type avec un contrôle précis du mouvement pour l’imagerie parallèle. Avec cette configuration, une zone de 60 mm2 avec une résolution spatiale de 100 nm peut être imagée en 30 minutes, ce qui devrait être suffisant pour de nombreuses applications d’inspection. En utilisant l’imagerie en mode dynamique en mode sans contact, l’interaction entre la force de la sonde et de l’échantillon est faible au prix d’une vitesse d’imagerie plus lente. En contrepartie, le mode contact peut augmenter considérablement la vitesse d’imagerie, mais peut augmenter la force d’interaction sonde-échantillon et peut entraîner des dommages à l’échantillon ou une usure de la pointe de la sonde. Pour assurer davantage la longévité de ces sondes, les pointes diamantées peuvent également être utilisées pour réduire considérablement l’usure de la pointe de la sonde pour un fonctionnement continu à long terme. Pour garantir de bonnes performances d’imagerie, l’environnement d’imagerie doit être contrôlé pour avoir de faibles vibrations et poussières, afin d’éviter que les particules n’atterrissent sur l’échantillon pendant le processus d’imagerie.

En ce qui concerne les améliorations logicielles, le réglage automatisé des paramètres d’un grand nombre de contrôleurs est à l’étude. L’ajustement adaptatif de la vitesse de balayage et de la résolution est souhaitable pour les échantillons d’imagerie présentant de grandes variations de propriétés. L’assemblage automatisé de milliers d’images et l’identification des défauts à partir de milliards de pixels à l’aide d’algorithmes basés sur l’apprentissage automatique peuvent contribuer à rendre cette technique encore plus utile dans les études de recherche et l’inspection industrielle.

Déclarations de divulgation

Les auteurs n’ont aucun conflit d’intérêts.

Remerciements

Les auteurs Ivo W. Rangelow et Thomas Sattel remercient le ministère fédéral allemand de l’Éducation et de la Recherche (BMBF) et le ministère fédéral allemand de l’Économie et de l’Action pour le climat (BMWK) d’avoir soutenu une partie des méthodes présentées en finançant les projets FKZ :13N16580 « Sondes actives à pointe de diamant pour la métrologie quantique et la nanofabrication » dans le cadre de la ligne de recherche KMU-innovativ : Technologies photoniques et quantiques et KK5007912DF1 « Conjungate Nano-Positioner-Scanner pour des tâches métrologiques rapides et de grande envergure en microscopie à force atomique » dans le cadre de la ligne de financement Programme central d’innovation pour les petites et moyennes industries (ZIM). Une partie des travaux présentés ici a été financée par le septième programme-cadre de l’Union européenne FP7/2007-2013 dans le cadre de la convention de subvention n° 318804 « Fabrication d’un seul nanomètre : au-delà du CMOS ». Les auteurs Ivo W. Rangelow et Eberhard Manske remercient la Deutsche Forschungsgemeinschaft (DFG) pour son soutien dans le cadre du groupe de formation de recherche « Nanofabrication 3D à base de pointe et laser dans des zones de travail macroscopiques étendues » (GRK 2182) à la Technische Universität Ilmenau, Allemagne.

matériels

| Name | Company | Catalog Number | Comments |

| Active-Cantilever | nano analytik GmbH | AC-10-2012 | AFM Probe |

| E-Beam | EBX-30, INC | 012323-15 | Mask patterning instrument |

| Highly Oriented Pyrolytic Graphite – HOPG | TED PELLA, INC | 626-10 | AFM calibration sample |

| Mask Sample | Nanda Technologies GmbH | Test substrate | EUV Mask Sample substrate |

| NANO-COMPAS-PRO | nano analytik GmbH | 23-2016 | AFM Software |

| nanoMetronom 20 | nano analytik GmbH | 1-343-2020 | AFM Instrument |

Références

- Ando, T. High-speed atomic force microscopy and its future prospects. Biophysical Reviews. 10 (2), 285-292 (2018).

- Soltani Bozchalooi, I., Careaga Houck, A., AlGhamdi, J. M., Youcef-Toumi, K. Design and control of multi-actuated atomic force microscope for large-range and high-speed imaging. Ultramicroscopy. 160, 213-224 (2016).

- Sohn, Y., Ryu, S., Yang, Y. Semiconductor technology challenges in high volume manufacturing of semiconductors. Microscopy and Microanalysis. 28, 800-801 (2022).

- Ebayyeh, A. A. R. M. A., Mousavi, A. A review and analysis of automatic optical inspection and quality monitoring methods in electronics industry. IEEE Access. 8, 183192-183271 (2020).

- Nakamae, K. Electron microscopy in semiconductor inspection. Measurement Science and Technology. 32 (5), 052003(2021).

- Nduhura-Munga, J., et al. A literature review on sampling techniques in semiconductor manufacturing. IEEE Transactions on Semiconductor Manufacturing. 26 (2), 188-195 (2013).

- Zhang, T., et al. Correlative AFM and scanning microlens microscopy for time-efficient multiscale imaging. Advanced Science. 9 (12), 2103902(2022).

- Holz, M., et al. Correlative microscopy and nanofabrication with AFM integrated with SEM. Microscopy Today. 27 (6), 24-30 (2019).

- Yang, C., Xia, F., Wang, Y., Truncale, S., Youcef-Toumi, K. Design and control of a multi-actuated nanopositioning stage with stacked structure. 2019 American Control Conference (ACC). , IEEE. Philadeplhia. 3782-3788 (2019).

- Xia, F., Truncale, S., Wang, Y., Youcef-Toumi, K. Design and control of a multi-actuated high-bandwidth and large-range scanner for atomic force microscopy. 2018 Annual American Control Conference (ACC). , IEEE. Milwaukee, WI. 4330-4335 (2018).

- Yong, Y. K., Moheimani, S. O. R., Kenton, B. J., Leang, K. K. Invited review article: high-speed flexure-guided nanopositioning: mechanical design and control issues. The Review of Scientific Instruments. 83 (12), 121101(2012).

- Wang, J. Y., Mullin, N., Hobbs, J. K. High-speed large area atomic force microscopy using a quartz resonator. Nanotechnology. 29 (33), 335502(2018).

- Yang, C., et al. Charge controller with decoupled and self-compensating configurations for linear operation of piezoelectric actuators in a wide bandwidth. IEEE Transactions on Industrial Electronics. 66 (7), 5392-5402 (2019).

- Yang, C., Xia, F., Wang, Y., Youcef-Toumi, K. Comprehensive study of charge-based motion control for piezoelectric nanopositioners: Modeling, instrumentation and controller design. Mechanical Systems and Signal Processing. 166, 108477(2022).

- Xia, F., Yang, C., Wang, Y., Youcef-Toumi, K. Bandwidth based repetitive controller design for a modular multi-actuated AFM scanner. 2019 American Control Conference (ACC). , IEEE. Philadelphia, PA. 3776-3781 (2019).

- Ahmad, A., Schuh, A., Rangelow, I. W. Adaptive AFM scan speed control for high aspect ratio fast structure tracking. The Review of Scientific Instruments. 85 (10), 103706(2014).

- Coskun, M. B., Alemansour, H., Fowler, A. G., Maroufi, M., Moheimani, S. O. R. Q control of an active AFM cantilever with differential sensing configuration. IEEE Transactions on Control Systems Technology. 27 (5), 2271-2278 (2019).

- Xia, F., Mayborne, M. P., Ma, Q., Youcef-Toumi, K. Physical intelligence in the metaverse: mixed reality scale models for twistronics and atomic force microscopy. 2022 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM). , IEEE. Sapporo, Japan. 1722-1729 (2022).

- Xia, F., et al. A modular low-cost atomic force microscope for precision mechatronics education. Mechatronics. 76, 102550(2021).

- Minne, S. C., et al. Centimeter scale atomic force microscope imaging and lithography. Applied Physics Letters. 73 (12), 1742-1744 (1998).

- Minne, S. C., et al. Automated parallel high-speed atomic force microscopy. Applied Physics Letters. 72 (18), 2340-2342 (1998).

- Ahmad, A., et al. Large area fast-AFM scanning with active "Quattro" cantilever arrays. Journal of Vacuum Science & Technology B. 34 (6), (2016).

- Gotszalk, T., Grabiec, P., Rangelow, I. W. Piezoresistive sensors for scanning probe microscopy. Ultramicroscopy. 82 (1), 39-48 (2000).

- Angelov, T., et al. Thermo-mechanical transduction suitable for high-speed scanning probe imaging and lithography. Microelectronic Engineering. 154, 1-7 (2016).

- Rangelow, I. W., et al. Active scanning probes: A versatile toolkit for fast imaging and emerging nanofabrication. Journal of Vacuum Science & Technology B. 35 (6), 101(2017).

- Marinello, F., Bariani, P., De Chiffre, L., Hansen, H. N. Development and analysis of a software tool for stitching three-dimensional surface topography data sets. Measurement Science and Technology. 18 (5), 1404(2007).

- López de la Rosa, F., Sánchez-Reolid, R., Gómez-Sirvent, J. L., Morales, R., Fernández-Caballero, A. A review on machine and deep learning for semiconductor defect classification in scanning electron microscope images. Applied Sciences. 11 (20), 9508(2021).

- Holz, M., et al. High throughput AFM inspection system with parallel active cantilevers. In Photomask Technology 2019. 11148, SPIE. 278-287 (2019).

- Gotszalk, T., Ivanov, T., Rangelow, I. Parallel SPM cantilever arrays for large area surface metrology and lithography. In Metrology, Inspection, and Process Control for Microlithography XXVIII. 9050, SPIE. 274-282 (2014).

- Ahmad, A., et al. 13th Intl. Workshop on Nanomechanical Sensing. Quattro-Cantilever Array: Large Area and High Speed AFM Imaging and Nanolithography. , (2016).

- Shearer, C. J., Slattery, A. D., Stapleton, A. J., Shapter, J. G., Gibson, C. T. Accurate thickness measurement of graphene. Nanotechnology. 27 (12), 125704(2016).

- Shioyama, H. The interactions of two chemical species in the interlayer spacing of graphite. Synthetic Metals. 114 (1), 1-15 (2000).

- Ivanova, K., et al. Scanning proximal probes for parallel imaging and lithography. Journal of Vacuum Science & Technology B. 26 (6), 2367-2373 (2008).

- García, R., San Paulo, A. Attractive and repulsive tip-sample interaction regimes in tapping-mode atomic force microscopy. Physical Review B. 60 (7), 4961-4967 (1999).

- Ruppert, M. G., Fowler, A. G., Maroufi, M., Moheimani, S. O. R. On-chip dynamic mode atomic force microscopy: a silicon-on-insulator MEMS approach. Journal of Microelectromechanical Systems. 26 (1), 215-225 (2017).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationExplorer plus d’articles

This article has been published

Video Coming Soon