Method Article

Rasterkraftmikroskopie mit aktiven Sonden mit quattroparallelen Cantilever-Arrays für die Inspektion von Großproben mit hohem Durchsatz

In diesem Artikel

Zusammenfassung

Die großflächige Probeninspektion mit nanoskaliger Auflösung hat ein breites Anwendungsspektrum, insbesondere für nanofabrizierte Halbleiterwafer. Rasterkraftmikroskope können ein großartiges Werkzeug für diesen Zweck sein, sind aber durch ihre Abbildungsgeschwindigkeit begrenzt. Bei dieser Arbeit werden parallele aktive Cantilever-Arrays in AFMs verwendet, um Inspektionen mit hohem Durchsatz und großem Maßstab zu ermöglichen.

Zusammenfassung

Ein Rasterkraftmikroskop (AFM) ist ein leistungsstarkes und vielseitiges Werkzeug für nanoskalige Oberflächenstudien, um 3D-Topographiebilder von Proben zu erfassen. Aufgrund ihres begrenzten Bildgebungsdurchsatzes sind AFMs jedoch nicht weit verbreitet für groß angelegte Inspektionszwecke. Forscher haben Hochgeschwindigkeits-AFM-Systeme entwickelt, um dynamische Prozessvideos bei chemischen und biologischen Reaktionen mit Dutzenden von Bildern pro Sekunde aufzuzeichnen, und das auf Kosten einer kleinen Bildgebungsfläche von bis zu mehreren Quadratmikrometern. Im Gegensatz dazu erfordert die Inspektion großflächiger nanofabrizierter Strukturen, wie z. B. Halbleiterwafer, eine Abbildung einer statischen Probe mit räumlicher Auflösung im Nanobereich über Hunderte von Quadratzentimetern mit hoher Produktivität. Herkömmliche AFMs verwenden eine einzelne passive Cantilever-Sonde mit einem optischen Strahlablenkungssystem, das während der AFM-Bildgebung jeweils nur ein Pixel erfassen kann, was zu einem geringen Bilddurchsatz führt. Diese Arbeit verwendet eine Reihe von aktiven Cantilevern mit eingebetteten piezoresistiven Sensoren und thermomechanischen Aktuatoren, die einen gleichzeitigen Multi-Cantilever-Betrieb im Parallelbetrieb für einen erhöhten Bilddurchsatz ermöglichen. In Kombination mit Nanopositionierern mit großer Reichweite und geeigneten Steuerungsalgorithmen kann jeder Cantilever einzeln gesteuert werden, um mehrere AFM-Bilder aufzunehmen. Mit datengesteuerten Nachbearbeitungsalgorithmen können die Bilder zusammengefügt und eine Fehlererkennung durchgeführt werden, indem sie mit der gewünschten Geometrie verglichen werden. In diesem Artikel werden die Prinzipien des kundenspezifischen Rasterkraftmikroskops unter Verwendung der aktiven Cantilever-Arrays vorgestellt, gefolgt von einer Diskussion über praktische Versuchsüberlegungen für Inspektionsanwendungen. Ausgewählte Beispielbilder von Silizium-Kalibriergittern, hochorientiertem pyrolytischem Graphit und extrem ultravioletten Lithographiemasken werden mit einem Array von vier aktiven Cantilevern ("Quattro") mit einem Spitzenabstand von 125 μm aufgenommen. Mit mehr technischer Integration kann dieses großflächige Bildgebungswerkzeug mit hohem Durchsatz messtechnische 3D-Daten für UV-Masken (EUV), chemisch-mechanische Planarisierungsprüfung (CMP), Fehleranalysen, Displays, Dünnschichtschrittmessungen, Rauheitsmessdüsen und lasergravierte Trockengasdichtungsnuten liefern.

Einleitung

Rasterkraftmikroskope (AFMs) können 3D-Topographiebilder mit nanoskaliger räumlicher Auflösung aufnehmen. Forscher haben die Fähigkeit von AFMs erweitert, um Muster-Eigenschaftskarten in mechanischen, elektrischen, magnetischen, optischen und thermischen Bereichen zu erstellen. In der Zwischenzeit steht auch die Verbesserung des Bildgebungsdurchsatzes im Fokus der Forschung, um AFMs an neue experimentelle Anforderungen anzupassen. Es gibt im Wesentlichen zwei Anwendungsbereiche für die Hochdurchsatz-AFM-Bildgebung: Die erste Kategorie ist die Hochgeschwindigkeitsbildgebung eines kleinen Bereichs, um dynamische Veränderungen in der Probe aufgrund biologischer oder chemischer Reaktionen zu erfassen 1,2; Die zweite Kategorie ist die großflächige Abbildung von statischen Proben während einer Inspektion mit hoher räumlicher Auflösung, die in dieser Arbeit ausführlich diskutiert wird. Da die Transistorgröße auf den Nanobereich schrumpft, benötigt die Halbleiterindustrie dringend Hochdurchsatz-AFMs, um nanofabrikierte Bauelemente im Wafer-Maßstab mit nanoskaliger räumlicher Auflösung zu inspizieren3.

Die Charakterisierung von nanofabrizierten Bauelementen auf einem Wafer kann aufgrund des großen Unterschieds zwischen Wafer- und Transistormerkmalen eine Herausforderung darstellen. Große Defekte können mit optischen Mikroskopen automatisch erkannt werden4. Darüber hinaus werden Rasterelektronenmikroskope (REM) häufig für die Inspektion bis zu zehn Nanometern in 2D5 eingesetzt. Für 3D-Informationen und höhere Auflösungen ist das AFM ein geeigneteres Werkzeug, wenn sein Durchsatz verbessert werden kann.

Bei begrenztem Bildgebungsdurchsatz besteht ein Ansatz darin, ausgewählte Waferbereiche abzubilden, in denen Defekte in der Nanofabrikation mit größerer Wahrscheinlichkeit auftreten6. Dies würde Vorkenntnisse über den Design- und Herstellungsprozess erfordern. Alternativ ist die Kombination anderer Modalitäten, wie z. B. eines optischen Mikroskops oder REM mit einem AFM für Übersicht und Zoom, möglich 7,8. Ein hochpräzises Positionierungssystem mit großem Bereich ist erforderlich, um das Koordinatensystem zwischen den Fertigungs- und Charakterisierungswerkzeugen richtig auszurichten. Darüber hinaus ist ein automatisiertes AFM-System zur Abbildung verschiedener ausgewählter Bereiche erforderlich, um diese Funktionalität zu realisieren.

Als Alternative haben Forscher verschiedene Möglichkeiten untersucht, um die AFM-Scangeschwindigkeit zu erhöhen. Da die Ermöglichung von Hochdurchsatz-AFMs eine systematische Herausforderung bei der Präzisionsinstrumentierung darstellt, haben die Forscher verschiedene Methoden untersucht, darunter die Verwendung kleinerer AFM-Sonden, die Neugestaltung von Nanopositionern mit hoher Bandbreite 9,10,11,12 und der Ansteuerelektronik13, die Optimierung von Betriebsmodi und bildgebende Steuerungsalgorithmen 14,15,16,17 etc. Mit diesen Bemühungen kann die effektive relative Spitzen- und Probengeschwindigkeit auf maximal etwa zehn Millimeter pro Sekunde für kommerziell erhältliche Einzelsonden-AFM-Systeme gesteigert werden.

Um den Bildgebungsdurchsatz weiter zu verbessern, ist das Hinzufügen mehrerer Sonden, die parallel betrieben werden, eine natürliche Lösung. Das optische Strahlablenkungssystem (OBD), das für die Cantilever-Ablenkungsmessung verwendet wird, ist jedoch relativ sperrig, was das Hinzufügen mehrerer Sonden relativ schwierig macht. Auch eine individuelle Cantilever-Durchbiegungsregelung kann schwierig zu realisieren sein.

Um diese Einschränkung zu überwinden, werden eingebettete Sensor- und Betätigungsprinzipien ohne sperrige externe Komponenten bevorzugt. Wie in den zuvor veröffentlichten Berichten18 und 19 beschrieben, kann die Ablenkungsmessung mit piezoresistiven, piezoelektrischen und optomechanischen Prinzipien als eingebettete Sensorik betrachtet werden, wobei die ersten beiden ausgereifter und einfacher zu implementieren sind. Für die eingebettete Betätigung können sowohl thermomechanische mit elektrischer Beheizung als auch piezoelektrische Prinzipien verwendet werden. Obwohl piezoelektrische Prinzipien in einem breiteren Temperaturbereich bis hin zu kryogenen Umgebungen arbeiten können, können sie nur AFM-Operationen im Zapfmodus unterstützen, da die statische Ablenkung aufgrund des Ladungslecks und der statischen Betätigung, die unter Hysterese und Kriechen leidet, nicht gemessen werden kann. In früheren Arbeiten wurden aktive Cantilever-Sondenarrays, die einen piezoresistiven Sensor und den piezoelektrischen Sensor verwenden, für die Bildgebung im großen Bereichentwickelt 20,21, aber nicht weiter für die großflächige Bildgebung skaliert oder kommerzialisiert. In dieser Arbeit wird die Kombination aus piezoresistiver Sensorik und thermomechanischer Betätigung als eingebettete Wandler mit statischer Durchbiegungsregelung ausgewählt.

In dieser Arbeit wird ein neuartiges "Quattro"22 paralleles aktives Cantilever-Array als Sonde23 für die simultane Bildgebung unter Verwendung aktiver Cantilever verwendet. Um die Auslenkung des Auslegers zu messen, werden piezoresistive Sensoren in einer Wheatstone-Brückenkonfiguration19 an der Basis jedes Mikroauslegers nanofabriziert, um die innere Spannung zu messen, die linear proportional zur Auslenkung der Auslegerspitze ist. Dieser kompakte Embedded-Sensor kann auch eine Auflösung im Sub-Nanometer-Bereich erreichen wie der herkömmliche OBD-Sensor. Die maßgebende Gleichung des Wheatstone-Brückenspannungsausgangs UalsReaktion auf die aufgebrachte Kraft F oder Cantilever-Auslenkung z ist in Gleichung 119 für einen Cantilever mit der Länge L, der Breite W und der Dicke H, dem piezoresistiven Sensorkoeffizienten PR und dem effektiven Elastizitätsmodul der Cantilever-E-Brückenversorgungsspannung Ub dargestellt.

(1)

(1)

Da für die nicht-invasive Bildgebung ein dynamischer/berührungsloser Betrieb bevorzugt wird, um eine Störung der Probe zu vermeiden, wird ein thermomechanischer Aktuator aus schlangenförmigen Aluminiumdrähten verwendet, um den bimorphen Ausleger aus Aluminium/Magnesium-Legierung24, Silizium und Siliziumoxid-Materialien zu erhitzen. Auf der mikroskopischen Skala ist die Zeitkonstante thermischer Prozesse viel kleiner, und die Cantilever-Resonanz bei zehn bis hundert Kilohertz kann durch den Antrieb der Heizung mit einem elektrischen Signal angeregt werden. Die Auslenkung des freitragenden Endes zh, die durch die relative Umgebung der Heiztemperatur ΔT gesteuert wird, ist in Gleichung 219für die Auslegerlänge L mit einer Konstante K in Abhängigkeit vom Thermoausdehnungskoeffizienten des bimorphen Materials und der geometrischen Dicke und Fläche dargestellt. Es ist zu beachten, dass das ΔT proportional zur Heizleistung P ist, die gleich dem Quadrat der angelegten Spannung V dividiert durch ihren Widerstand R ist.

(2)

(2)

Neben der Resonanzanregung kann auch die statische Auslenkung gesteuert werden. Dies kann eine besonders hilfreiche Fähigkeit sein, um die Sonden-Proben-Interaktion jedes Cantilevers einzeln zu regulieren. Darüber hinaus können mehrere Cantilever auf demselben Basischip einzeln mit dem eingebetteten thermomechanischen Aktuator angeregt werden, was bei der herkömmlichen Resonanzanregung mit piezoerzeugten akustischen Wellen nicht möglich ist.

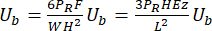

Durch die Kombination von piezoresistiver Sensorik und thermomechanischer Betätigung hat die aktive Cantilever-Sonde eine breite Palette von Anwendungen ermöglicht, darunter die Kollocated AF-Mikroskopie in der SE-Mikroskopie, die Bildgebung in undurchsichtigen Flüssigkeiten und die Rastersondenlithographie, wobei weitere Details in Review25 verfügbar sind. Für Inspektionszwecke mit hohem Durchsatz wird das aktive Cantilever-Array mit einem repräsentativen AFM-Implementierungsbeispiel mit vier parallelen Cantilevern erstellt, wie in Abbildung 1 dargestellt. In Zukunft wird ein System im industriellen Maßstab mit acht parallelen aktiven Auslegern und Dutzenden von Positionierern28 entwickelt. Um die Skala anhand eines Beispiels zu veranschaulichen: Bei einer räumlichen Auflösung von 100 nm in der Ebene würde die Abbildung einer Fläche von 100 mm x 100 mm zu mehr als 106 Scanzeilen und 1012 Pixeln führen. Bei einer Scangeschwindigkeit von 50 mm/s pro Ausleger würde dies insgesamt über 555,6 Stunden Scannen (23+ Tage) für einen einzelnen Ausleger erfordern, was zu lang ist, um praktisch nützlich zu sein. Durch den Einsatz der aktiven Cantilever-Array-Technologie mit Dutzenden von Positionierern kann die erforderliche Bildgebungszeit um etwa zwei Größenordnungen auf 5-10 h (weniger als einen halben Tag) reduziert werden, ohne Kompromisse bei der Auflösung einzugehen, was ein angemessener Zeitrahmen für industrielle Inspektionszwecke ist.

Um großflächige, hochauflösende Bilder aufnehmen zu können, wird auch das Nano-Positioniersystem aufgerüstet. Für die Abbildung großer Proben im Wafer-Maßstab wird das Abtasten der Sonde anstelle der Probe bevorzugt, um die Größe der zu bewegenden Objekte zu reduzieren. Mit einem Abstand von 125 μm zwischen den aktiven Cantilevern deckt der Scanner einen Bereich ab, der etwas größer ist als dieser Bereich, so dass Bilder von jedem Cantilever bei der Nachbearbeitung zusammengefügt werden können. Nach Beendigung eines Scans positioniert der Grobpositionierer die Sonde automatisch in einen neuen angrenzenden Bereich, um den Bildgebungsprozess fortzusetzen. Während der eingebettete thermomechanische Aktuator die Auslenkung jedes Auslegers regelt, wird die gemittelte Auslenkung aller parallelen Ausleger mit einem weiteren PID-Regler (Proportional-Integral-Derivative) geregelt, um die Ausleger bei der Topographieverfolgung zu unterstützen. Die Scannersteuerung stellt außerdem sicher, dass die Biegung jedes Cantilevers einen maximalen Schwellenwert nicht überschreitet, was dazu führen kann, dass andere Sonden den Kontakt zur Oberfläche verlieren, wenn die Topographievariation zu groß ist.

Der Grad der Topographie-Variation, der für Cantilever auf demselben Basischip verfolgt werden kann, sollte begrenzt sein, da der Kontrollbereich für die statische Durchbiegung des Cantilevers in der Größenordnung von Dutzenden von Mikrometern liegt. Bei Halbleiterwafern liegen die Variationen der Probentopografie in der Regel im Submikrometerbereich, so dass sie kein großes Problem darstellen sollten. Wenn jedoch mehr Cantilever hinzugefügt werden, kann die Neigung der Probenebene in Bezug auf die Linie der Cantilever zu einem Problem werden. In der Praxis würden acht parallele Ausleger mit Abständen von etwa 1 mm immer noch einen Neigungswinkel von 1° ermöglichen, während das Hinzufügen weiterer Ausleger die Kippsteuerung erschweren kann. Daher ist die Verwendung mehrerer Gruppen von acht Cantilever-Sonden, die auf getrennten Sondenscannern platziert werden, ein kontinuierliches Bestreben, das Potenzial des parallelen aktiven Cantilever-Sondenprinzips voll auszuschöpfen.

Nach der Datenerfassung ist eine Nachbearbeitung erforderlich, um die gewünschten Informationen abzurufen. Das Verfahren umfasst im Allgemeinen das Entfernen von Scan-Artefakten, das Zusammenfügen benachbarter Bilder zu einem Gesamtpanorama und gegebenenfalls das Identifizieren der Strukturdefekte durch Vergleichen mit der gewünschten Geometrie unter Verwendung geeigneter Algorithmen26. Es ist erwähnenswert, dass die Menge der anfallenden Daten für eine Vielzahl von Bildern enorm sein kann, und es werden auch datengesteuerte Lernalgorithmen für eine effizientere Verarbeitung entwickelt27.

Dieser Artikel veranschaulicht den allgemeinen Prozess der Erfassung hochauflösender AFM-Bilder mit dem parallelen aktiven Cantilever-Array, das in ein benutzerdefiniertes AFM-System integriert ist. Die detaillierte Implementierung des Systems ist in22, 28, 29 und 30 verfügbar und wird mit der in der Materialtabelle aufgeführten Modellnummer vermarktet. Alle vier Ausleger wurden im Gewindeschneidbetrieb betrieben, der durch den eingebetteten thermisch-mechanischen Aktuator angeregt wurde. Repräsentative Ergebnisse von Kalibrierproben, Nanofabrikationsmasken und hochorientierten pyrolytischen Graphitproben (HOPG) (siehe Materialtabelle) werden bereitgestellt, um die Wirksamkeit dieses neuen AFM-Werkzeugs für die großflächige Inspektion zu veranschaulichen.

Protokoll

1. Probenvorbereitung für die Inspektion im großen Maßstab

- Bereiten Sie die Probe mit einer geeigneten Größe für das AFM vor (siehe Materialtabelle).

HINWEIS: Waferförmige Proben mit einem Durchmesser in der Ebene von 75 mm bis 300 mm und einer erwarteten Höhenabweichung außerhalb der Ebene von weniger als 200 μm passen auf den AFM-Probentisch. In dieser Studie wird eine extrem ultraviolette (EUV) Maske auf einem 4-Zoll-Wafer verwendet (siehe Materialtabelle). - Reinigen Sie die Probe, um Verunreinigungen zu entfernen, und bewahren Sie die Proben in einem Reinraum oder einer staubarmen Umgebung auf, z. B. in einer Vakuumkammer oder einem stickstoffgespülten Schrank.

- Entfernen Sie große Staubpartikel, indem Sie die Probe mit einer Spritzpistole für komprimierten Stickstoff ausblasen oder mit deionisiertem Wasser abspülen, wenn die Probe nicht mit Wasser reagiert. Um eine Beschädigung der Probe zu vermeiden, verwenden Sie eine kleine Durchflussrate von weniger als 0,1 m3/min.

- Wenden Sie optional eine Plasmareinigung an, um organische Verunreinigungen zu entfernen. Geben Sie die Probe in die Plasmabehandlungsmaschine. Schließen Sie die Kammer und pumpen Sie den Druck auf 600 mTorr herunter. Die Probe wird zur Reinigung 30 s lang dem Plasma ausgesetzt.

HINWEIS: Schritt 1.3.2 ist optional für die Entfernung von Verunreinigungen. In dieser Studie wurden die Herstellung und Charakterisierung in einem Reinraum durchgeführt, so dass dieser Schritt nicht erforderlich war.

- Identifizieren Sie geeignete Bildgebungsstrategien, einschließlich Interessenbereiche, Scanbereich, räumliche Auflösung / Pixelauflösung und Scanliniengeschwindigkeit.

- Bestimmen Sie, ob die Probe ein Gesamtpanorama oder eine automatische Bildgebung mehrerer kleinerer ausgewählter Bereiche benötigt.

HINWEIS: Bei nanofabrizierten Proben mit gewünschten Strukturen ist es oft einfacher, die Schlüsselbereiche zu bestimmen, die für Inspektionszwecke anfälliger für Defekte sind. Bei anderen Proben kann es einfacher sein, ein Bild mit niedriger räumlicher Auflösung aufzunehmen, um einen schnellen Überblick zu erhalten, und dann in den kleineren Interessenbereich zu zoomen, um eine Bildgebung mit hoher räumlicher Auflösung zu erhalten. - Schätzen Sie die Größe der Features basierend auf den Vorkenntnissen der Stichprobe, um die gewünschte räumliche Auflösung zum Auflösen dieser Features zu bestimmen.

- Verwenden Sie das Verhältnis von Bildbereich und räumlicher Auflösung, um die Pixelauflösung zu bestimmen.

- Wählen Sie eine anfängliche Scanliniengeschwindigkeit basierend auf früheren Erfahrungen mit der Probe oder verwenden Sie später die AFM-Systemsoftware, basierend auf dem Probenmaterial, der Sondendynamik und der gewünschten räumlichen Auflösung.

- Bestimmen Sie, ob die Probe ein Gesamtpanorama oder eine automatische Bildgebung mehrerer kleinerer ausgewählter Bereiche benötigt.

2. Kalibrierung des AFM-Instruments und Versuchsaufbau

- Wählen Sie das entsprechende aktive AFM-Cantilever-Array aus.

HINWEIS: Die Steifigkeit des aktiven AFM-Cantilevers, die erste Resonanzfrequenz und die ungenutzte Schärfe der Sondenspitze für jeden Cantilever im Sondenarray werden aus der Produktion charakterisiert. Die Daten können vom Hersteller abgerufen und vor der Bildgebung automatisch in die Software geladen werden. Die Auswahl des geeigneten Cantilevers, der von der Software auf der Grundlage des Probenmaterials oder der Anwendung empfohlen wird, ist hilfreich, um eine erfolgreiche Bildgebung zu gewährleisten. Aufgrund der Variabilität der Fertigung können die Eigenschaften jedes Auslegers unterschiedlich sein, aber auf einem ähnlichen Niveau. - Schalten Sie das AFM ein, indem Sie die Hauptstromversorgung des Controllers einschalten, und warten Sie, bis das System initialisiert ist. Schalten Sie den Host-Computer ein und öffnen Sie die AFM-Systemsoftware.

- Führen Sie die Installation einer aktiven Cantilever-Sonde durch.

- Heben Sie den Sondenscanner an, indem Sie auf die aktive Cantilever-Installation klicken. Warten Sie, bis der Sondenhalter vom Probentisch angehoben und automatisch gestoppt wird.

- Montieren und befestigen Sie das AFM-Cantilever-Sondenarray auf dem Sondenhalter.

HINWEIS: Die AFM-Cantilever-Arrays sind an einem Nano-SD-Kartenhalter befestigt und können für die Sondeninstallation direkt von Hand gehandhabt werden. Aufgrund des grundlegenden Unterschieds in den Sensor- und Betätigungsprinzipien ist es nicht erforderlich, eine Laserausrichtung durchzuführen. - Klicken Sie auf die automatischen Einstellungen der Sonde und laden Sie die vom Hersteller bereitgestellten Sondeninformationen (siehe Materialtabelle). Stellen Sie sicher, dass die Seriennummer auf der Sonde und in der Software übereinstimmt.

- Führen Sie einen Sondenfrequenz-Sweep durch, um die Resonanz jedes Cantilevers für die Bildgebung zu überprüfen. Klicken Sie auf Cantilever Tuning und klicken Sie im Pop-up-Fenster auf Sweep . Geben Sie die Startfrequenz und die Endfrequenz an, wenn der Bereich bekannt ist. Ist dies nicht der Fall, aktualisiert die Software die Werte automatisch mit den Standardeinstellungen.

HINWEIS: Dieser Schritt ist im Prinzip optional für neue Sonden, da sie nach der Produktion kalibriert wurden. Bei Sonden, die zuvor verwendet wurden, wird jedoch empfohlen, diesen Sweep nur für den Fall durchzuführen, dass sich die Eigenschaften während des vorherigen Betriebs geändert haben (z. B. Anhaftung von Schmutzpartikeln, die die Cantilever-Resonanz verschieben). Durch die thermomechanische Betätigung ist die Heizleistung proportional zum Quadrat der Ansteuerspannung. Für den berührungslosen Betrieb wird aufgrund der Rechteckbeziehung in Gleichung 2 eine zweite Harmonische der Sinuswellenkomponente der Eingangsspannung erzeugt. Diese zweite Harmonische wird in der Regel während der Anregung mit der Cantilever-Resonanz abgeglichen, da das Gleichstrom-Offset-Signal (DC) seine Amplitude nicht beeinflusst. Daher steuern die DC-Komponenten die durchschnittliche Cantilever-Auslenkung, und die Wechselstromkomponente (AC) des Antriebssignals wird für die Bildgebung automatisch auf die Hälfte der Cantilever-Resonanzfrequenz eingestellt.

- Laden Sie die Probe und sichern Sie sie an Ort und Stelle. Stellen Sie sicher, dass die Bodenfläche, die mit der Probe in Berührung kommt, parallel zur Oberseite mit den abzubildenden Merkmalen verläuft. Feinabstimmung der Neigung des Probentisches mit den Mikrometerknöpfen, um sicherzustellen, dass die Probe flach ist. Fügen Sie Abstandshalter hinzu, wenn die Neigung zu groß ist, um von den Feineinstellungspositionierern ausgeglichen zu werden.

- Passen Sie die XY-Position der Probe in der Ebene mit dem Mikrometer auf dem AFM-Tisch an. Verwenden Sie ein optisches Mikroskopbild, um den interessierenden Bereich zu lokalisieren, und positionieren Sie die relative Position des Cantilever-Arrays auf dem ersten zu fotografierenden Bereich.

- Legen Sie eine globale Koordinate fest, indem Sie auf die Schaltfläche XYZ-Null klicken.

HINWEIS: Für die Erstellung eines Panoramabildes kann dieser Schritt grob mit der Lichtmikroskopansicht durchgeführt werden. Bei der Abbildung ausgewählter Bereiche einer nanofabrizierten Probe kann es erforderlich sein, die XYZ-Koordinate der Fertigungsanlage genau mit der AFM-Koordinate auszurichten. Dieser Schritt kann präziser durchgeführt werden, indem Sie die AFM-Bildgebung durchführen und erneut auf die Schaltfläche XYZ Zero klicken. - Schließen und versiegeln Sie die akustische Abschirmung.

HINWEIS: Die akustische Abschirmung trägt dazu bei, die Schwingungsausbreitung durch die Luft zu reduzieren. Darüber hinaus kann die versiegelte Abdeckung auch die Wahrscheinlichkeit verringern, dass Staubpartikel auf der Probe landen, da die großflächige Bildgebung viel Zeit in Anspruch nehmen kann. Diese Schutzabdeckung kann optional in einer Reinraumumgebung ohne Schwingungsquellen eingesetzt werden.

3. Topographie-Bildgebung und Parameterabstimmung

- Wählen Sie den Reiter Imaging-Parameter einrichten (aktive Cantilever-Eigenmode, Scangeschwindigkeit, Sollwert usw.) und geben Sie die gewünschten Bildparameter ein.

- Geben Sie für ein einzelnes Panoramabild die Koordinate der oberen linken Ecke des Bildes und die Scangröße ein. Wenn Sie mehrere ausgewählte Regionen automatisch bebildern möchten, wiederholen Sie diesen Vorgang für alle zu bebildernden Regionen. Fügen Sie zusätzliche Polsterung um den Bildbereich herum hinzu, um das Bild-Stitching nachzubearbeiten.

HINWEIS: Für die vorliegende Studie wurde die obere linke Ecke der EUV-Maske mit vordefinierten Merkmalen versehen, und das System wurde so konfiguriert, dass vier Bilder mit 130 μm x 130 μm gleichzeitig mit jedem Cantilever aufgenommen wurden. - Geben Sie die gewünschte Pixelauflösung in der Ebene ein (in der Regel Tausende von Pixeln pro Scanzeile) und verwenden Sie die standardmäßige empfohlene Zeilenscangeschwindigkeit aus der Software für die Bildverarbeitung. Passen Sie bei Bedarf die Zeilenscangeschwindigkeit für jeden abzubildenden Bereich manuell an.

HINWEIS: In dieser Studie wurde eine Pixelauflösung von 26.000 Pixeln pro Zeile, entsprechend 5 nm pro Pixel, verwendet, um hochauflösende Bilder zu erhalten. - Verwenden Sie für den berührungslosen Modus die Standard-Treiberamplitude, -frequenz und den Standard-Sollwert in der Software, die Sie aus den Cantilever-Eigenschaften erhalten, oder geben Sie den Sollwert für jeden Cantilever auf dem Array manuell ein. Behalten Sie die Einstellungen des PID-Reglers als Standard bei.

- Geben Sie für ein einzelnes Panoramabild die Koordinate der oberen linken Ecke des Bildes und die Scangröße ein. Wenn Sie mehrere ausgewählte Regionen automatisch bebildern möchten, wiederholen Sie diesen Vorgang für alle zu bebildernden Regionen. Fügen Sie zusätzliche Polsterung um den Bildbereich herum hinzu, um das Bild-Stitching nachzubearbeiten.

- Verbinden Sie das aktive Cantilever-Sonden-Array mit der Probe.

- Klicken Sie auf Cantilever initialisieren , um den Cantilever vor der Bildgebung vorzubiegen.

- Klicken Sie auf Start Non-Resist Drive, um die Cantilever-Resonanz anzuregen.

- Klicken Sie auf Engage , damit das System die Probe und die Sonde automatisch in Kontakt bringt. Nach Abschluss dieses Schritts wird die Bildgebung automatisch gestartet.

- Passen Sie die Parameter des PID-Reglers für jeden Cantilever basierend auf der gescannten Leiterbahn/dem gescannten Bild an. Passen Sie die PID-Parameter an, um die Übereinstimmung zwischen den Trace- und Retrace-Linien zu verbessern, wodurch die Topographieänderungen besser erfasst werden können. Auch die Bildgeschwindigkeit kann entsprechend angepasst werden, um die Topographie-Tracking-Leistung zu verbessern.

- Speichern Sie die aktuellen Daten auf dem Bildschirm, indem Sie auf die Schaltfläche Speichern klicken. Die Daten werden auch während des Scans am Ende jedes Frames automatisch gespeichert.

- Beenden Sie die Bildgebung, indem Sie auf die Schaltfläche Stopp klicken. Das System stoppt die Bildgebung und zieht das Cantilever-Array automatisch von der Probe zurück. Der Kragarmantrieb wird ebenfalls gestoppt, so dass die Sonde sicher deinstalliert werden kann.

- Entfernen Sie die Sonde und die Probe vorsichtig und schalten Sie das System aus.

4. Nachbearbeitung und Bildanalyse

- Öffnen Sie die AFM-Bildanalysesoftware des Herstellers.

- Klicken Sie auf Automatische Verarbeitung , um die Standard-Nachbearbeitungssequenz anzuwenden, einschließlich der Korrektur der Neigung der Probe, der Entfernung von Ausreißern auf Pixelebene und des Scanlinienabgleichs.

- Wenden Sie weitere Korrekturen auf Bildfehler manuell aus der Beobachtung der Bilder an. Bei fortschrittlichen AFM-Instrumenten sind solche Defekte selten, aber die Bilder können mit diesen Schritten dennoch verbessert werden.

HINWEIS: Bei großen Mengen von Bildern ist es möglich, den Prozess mithilfe von Makro- oder Python-Skripten durch Stapelverarbeitung mit demselben Vorgang zu automatisieren. Dies war für die vorliegende Studie nicht erforderlich.

- Verwenden Sie die Software, um ein Panoramabild zu erstellen, indem Sie auf die Schaltfläche Panoramabild klicken und mehrere Bilder auswählen, die zusammengefügt werden sollen.

HINWEIS: Das Zusammenfügen von Bildern erfolgt automatisch, indem der überlappende Bereich der angrenzenden Bilder direkt ausgenutzt wird. Alternativ wird beim Zusammenführen von Bildern versucht, die Korrelation der überlappenden Pixel an den Kanten zu maximieren. In diesen Befehlen stehen verschiedene Optionen zur Verfügung, die optimiert werden können, um die Gesamtleistung beim Zusammenführen zu verbessern. - Speichern Sie die Daten für die weitere Analyse basierend auf der spezifischen Probe.

Ergebnisse

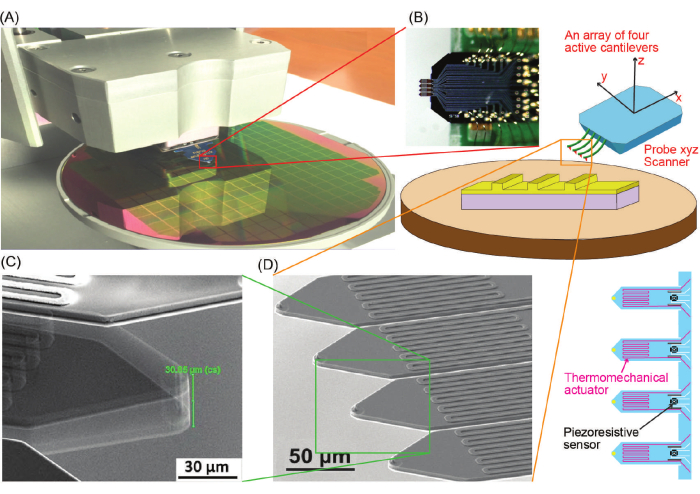

Um die Wirksamkeit der AFM-Bildgebung mit großen Reichweiten unter Verwendung paralleler aktiver Cantilever für die Topographie-Bildgebung zu demonstrieren, sind in Abbildung 2 die zusammengefügten Bilder eines Kalibriergitters dargestellt, die von vier parallel betriebenen Cantilevern aufgenommen wurden. Die Silizium-Wafer-Kalibrierstruktur hat 45 μm lange Strukturen mit einer Höhe von 14 nm. Jeder Ausleger deckt eine Fläche von 125 μm x 125 μm ab, was ein gestitchtes Panoramabild von 500 μm x 125 μm ergibt. Die Scangeschwindigkeit wurde auf 10 Zeilen pro Sekunde bei 1.028 Pixeln pro Zeile und Kanal im Amplitudenmodulationsmodus eingestellt, sodass dieser großflächige Scan weniger als 2 Minuten dauert.

Das Zusammenführen der von den einzelnen Auslegern aufgenommenen Bilder erfolgt durch Ausrichten der Features am Rand der angrenzenden Bilder. Bei einer tatsächlichen Bildgröße, die größer ist als die Cantilever-Trennung, erfolgt die Zusammenführung durch Korrelation der Merkmale an den Kanten. Es ist erwähnenswert, dass auch ein gewisser vertikaler Versatz zwischen den einzelnen Bildern in Richtung der Y-Achse in der Ebene sichtbar ist. Dies kann aufgrund der leichten Fehlanpassung der Abtastachse in Bezug auf die Linie der vier aktiven Cantilever-Arrays geschehen. Es kann jedoch schwierig sein, die Korrelationsmethode für Grenzen ohne signifikante Topographievariationen anzuwenden. Daher ist die Verwendung von korrelationsbasiertem Matching mit Vorkenntnissen über den Offset-Bereich zur Erstellung von Panoramabildern die bevorzugte Methode im Vergleich zum direkten Stitching mit relativem Positionsversatz, um mit diesen unvollkommenen Bedingungen des Instruments umzugehen.

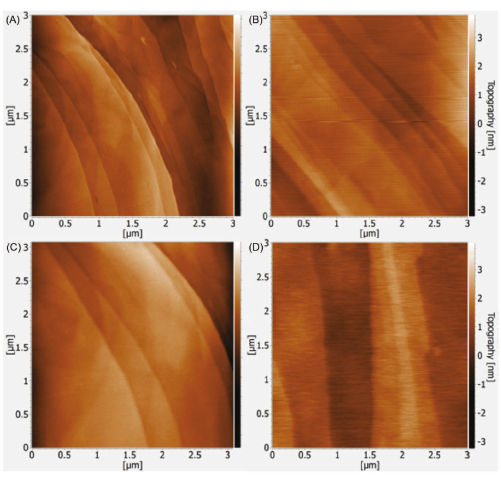

Um die räumliche Auflösung des aktiven Cantilever-Arrays zu verifizieren, werden hochauflösende Bilder von HOPG aufgenommen, wie in Abbildung 3 gezeigt, mit einem kleinen Bildbereich von 5 μm x 5 μm und 1028 x 1028 Pixeln. HOPG-Proben eignen sich besonders für die Überprüfung der Auflösung, da der Abstand zwischen den Ebenen von Graphit etwa 0,335 nm 31,32 beträgt. Sub-Nanometer-Out-of-Plane-Auflösung und In-Plane-Auflösung bei mehreren Nanometern werden demonstriert. Da der Abstand zwischen den einzelnen Auslegern bei 125 μm viel größer ist als der Abbildungsbereich von 5 μm, können diese vier Bilder nicht direkt zusammengefügt werden, aber der Ausrichtungstrend der abgebildeten Merkmale zwischen benachbarten Bildern stimmt gut zueinander überein.

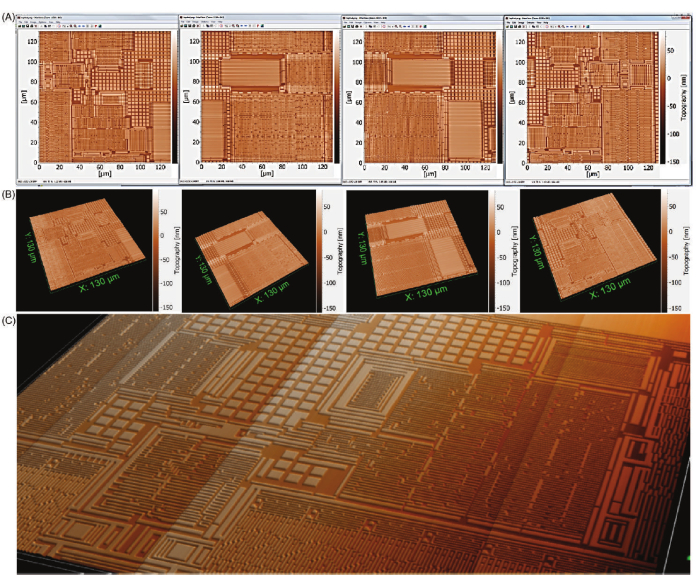

Für praktische Anwendungen in der Halbleiterinspektion wird eine EUV-Lithographiemaske zur Erzeugung von Halbleitermerkmalen mit dem parallelen aktiven Cantilever-Array abgebildet. Abbildung 4 zeigt ein zusammengefügtes Panoramabild mit einer räumlichen Auflösung von 5 nm, das einen Bereich von 505 μm x 130 μm abdeckt. Die Höhe des Strukturmusters beträgt etwa 60 nm, wobei verschiedene Bereiche der Schaltung im Bild deutlich zu sehen sind. Mit 10 Zeilen pro Sekunde werden die 101.000 x 26.000 Pixel innerhalb von rund 40 Minuten erfasst, was deutlich schneller ist als bei herkömmlichen AFM-Systemen.

Abbildung 1: Beispielimplementierung eines großflächigen Rasterkraftmikroskops für die großflächige Probeninspektion mit einem einzigen Array von vier aktiven Cantilever-Sonden. (A) Großflächige Bildgebung einer Silizium-Wafer-Probe unter Verwendung des benutzerdefinierten AFM mit Sondenscan-Konfiguration und einem großen Probentisch. (B) Vereinfachtes Schema des AFM-Systems mit einem optischen Mikroskop in vergrößerter Ansicht des Bereichs von vier aktiven Cantilevern, die mit der SD-Karte drahtgebunden sind. (C) REM-Aufnahme der Zapfbetätigung für einen der vier aktiven Ausleger mit einer maximalen Amplitude von über 30 μm. (D) REM-Aufnahme des aktiven Cantilever-Arrays mit einem Schema, das die serpentinförmige thermomechanische Heizung und piezoresistive Spannungssensoren an der Basis der Ausleger zur Durchbiegungsmessung zeigt. Maßstabsleiste = 50 μm. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 2: Panoramazusammenführung von Bildern, die von vier aktiven Cantilevern gleichzeitig über eine Gesamtbreite von 500 μm aufgenommen wurden. Jeder Cantilever tastet über einen Bereich von 140 μm ab, um eine gewisse Überlappung zwischen dem Abstand von 125 μm der Cantilever-Spitze im dynamischen Klopfmodus der Amplitudenmodulation zu erzeugen. Das Bild wird mit 10 Zeilen pro Sekunde mit einer Auflösung von 1.028 Pixeln in jede Richtung aufgenommen. Bei der Probe handelt es sich um eine Silizium-Teststruktur mit 45 μm langen Linien in einer Höhe von 14 nm. Die oberen vier separaten Bilder, die von jedem Ausleger aufgenommen wurden, werden zusammengefügt, um das Panoramabild auf der Unterseite zu bilden. Die Abbildung wurde von Ahmad et al.22 übernommen. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 3: Hochauflösende AFM-Bilder von HOPG-Proben. Die Bilder werden gleichzeitig mit vier Cantilevern mit einer Fläche von 3 μm x 3 μm aufgenommen, die mit 10 Linien pro Sekunde und einer Auflösung von 1.028 Pixeln in jede Richtung aufgenommen werden. (A-D) Topographiebilder, die im dynamischen Amplitudenmodulationsmodus mit den Cantilevern 1-4 aufgenommen wurden. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 4: Aufnahme von vier 2D- und 3D-Einzelbildern mit EUV-Maske, die gleichzeitig von den vier AFM-Kanälen mit 10 Zeilen pro Sekunde im dynamischen Tapping-Modus mit Amplitudenmodulation aufgenommen wurden. Das Abbildungsfeld eines einzelnen Bildes beträgt 130 μm x 130 μm. (A) Vier 2D-Bilder. (B) Vier 3D-Bilder. (C) Gesamtbild mit einer Größe von 500 μm x 500 μm, das mit vier Bildern von 125 μm erhalten wurde, wobei 5 μm die Überlappung zwischen den einzelnen Feldern ist. Das Bild ist 101.000 x 26.000 Pixel groß und hat eine räumliche Auflösung von 5 nm. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Diskussion

Wie in den repräsentativen Ergebnissen gezeigt, kann ein aktives Cantilever-Array verwendet werden, um mehrere Bilder einer statischen Probe parallel zu erfassen. Dieser skalierbare Aufbau kann den Bildgebungsdurchsatz von großflächigen Proben erheblich verbessern und eignet sich daher für die Inspektion von nanofabrizierten Bauelementen auf Halbleiterwafern. Die Technik ist auch nicht auf künstliche Strukturen beschränkt; Solange die Topographievariation innerhalb einer Gruppe von aktiven Cantilevern nicht zu groß ist, um das Cantilever-Array zu bewältigen, kann eine Bildgebung mit hohem Durchsatz realisiert werden.

Ein aktives Cantilever-Sonden-Array ermöglicht nicht nur großflächige Inspektionen mit hohem Durchsatz, sondern bietet auch mehrere Vorteile in Bezug auf den Bildgebungsaufbau. Erstens ist es nicht erforderlich, für die Sondeninstallation eine Laser-Cantilever-Ausrichtung durchzuführen. In Bezug auf den Betrieb reduziert dies den Bedieneraufwand. Noch wichtiger ist, dass die Verstärkung des Cantilever-Auslenkungssensors fest ist und sich zwischen den Experimenten nicht ändert. Quantitative Kraft- und Durchbiegungsmessungen können mit diesen Sonden sowohl im Klopfmodus als auch im Kontaktmodus durchgeführt werden 29,33,34. Dies macht auch den Bildgebungsprozess zuverlässiger, da das Driften der Laserausrichtung für die Langzeitbildgebung kein Problem mehr darstellt. Zweitens vermeidet der thermomechanische Cantilever-Antrieb die störende Strukturresonanz des Cantilever-Halters, die beim Resonanz-Sweep bei konventioneller piezoakustischer Betätigung zu einem Problem werden kann. Die konventionelle Resonanzanregungstechnik verwendet einen piezoelektrischen Aktuator, der auf dem Basis-Trägerchip des AFM-Cantilevers platziert ist. Da sich die erzeugte Schwingung akustisch durch den gesamten Basischip ausbreitet, kann sich die Cantilever-Resonanzanregung tatsächlich gegenseitig stören. Die thermomechanische Betätigung wirkt jedoch direkt auf den einzelnen Ausleger und der Basisstützchip bleibt stationär. Da die Masse des Basis-Stützchips um mehrere Größenordnungen höher ist als die des Cantilevers, ist die Interferenz zwischen den parallel aktiven Cantilevern vernachlässigbar. Drittens ermöglicht die kompakte Größe des aktiven Cantilevers eine einfachere Parallelintegration für die Sonden-Scan-Konfiguration. Das bedeutet, dass die Probe statisch bleiben kann und mehrere Sondenpositionierer während der Bildgebung gleichzeitig mit unterschiedlichen Geschwindigkeiten scannen können, was dazu beiträgt, die effektive Nutzung jedes Cantilevers zu maximieren.

In Bezug auf Einschränkungen kann die Handhabung von Proben mit großen Topographieänderungen aufgrund der maximalen Durchbiegungsgrenze jedes Cantilevers eine Herausforderung darstellen. Bei der Probenvorbereitung und -installation müssen einige besondere Überlegungen angestellt werden. Da sich die zu handhabende Probe auf der makroskopischen Skala befindet, sollte die Neigung in Bezug auf die Scanebene minimiert werden, um eine gute Verfolgung der Topographie zu gewährleisten. Eine Neigung der Oberfläche um mehr als 1° in Bezug auf den Scannertisch kann zu einer Auslenkung des Cantilevers außerhalb des Bereichs führen, was zu einer Beschädigung der Sonde führen kann. Bei nanofabrizierten Strukturen auf einem Halbleiterwafer ist die Ebenheit in der Regel garantiert und es ist kein Polieren erforderlich. Dadurch wird auch eine mögliche Beschädigung der abzubildenden feinen Merkmale vermieden. Die Oberflächengüte der konventionellen CNC-Bearbeitung (Computer Numerical Control) auf Mikrometerebene sollte für das aktive Cantilever-Array ausreichend sein. Bei generischen Proben kann eine Politur auf Kosten der Veränderung der zu erfassenden Oberflächenmerkmale erforderlich sein. Eine CNC-Maschine wird verwendet, um große, unerwünschte hervorstehende Merkmale zu entfernen. Wenn große Topographieschwankungen nicht vermieden werden können, wie z. B. auf einer gekrümmten Oberfläche, kann die Verwendung einer Anordnung von zwei parallelen aktiven Auslegern mit Neigungssteuerung große Topographieschwankungen ausgleichen. Für die Parallelisierung wären mehrere getrennte Positionierer erforderlich, um den Bildgebungsdurchsatz mit mehr Cantilever-Sonden weiter zu verbessern. Unter Verwendung von Nanofabrikationstechniken ist es auch möglich, ein nanoskaliges Nanopositionierungssystem auf der Z-Achse herzustellen, um dieses Problem in einer kompakteren Bauform besser zu lösen35.

Um das Potenzial des parallelen Cantilever-Arrays, insbesondere für Halbleiterinspektionszwecke, voll auszuschöpfen, sind weitere technische Entwicklungen im Gange, um das System zu kommerzialisieren. Ziel ist es, eine Sonde mit einem Array von acht aktiven Cantilevern in einen Drei-Achsen-Piezo-Scanner zu integrieren und Dutzende solcher Strukturen mit präziser Bewegungssteuerung für die parallele Bildgebung zu replizieren. Mit diesem Aufbau kann innerhalb von 30 min ein Bereich von 60mm2 mit einer räumlichen Auflösung von 100 nm abgebildet werden, was für viele Inspektionsanwendungen ausreichen sollte. Bei der dynamischen Bildgebung im berührungslosen Modus ist die Wechselwirkung zwischen Sonde und Probe auf Kosten einer langsameren Bildgebungsrate gering. Im Kompromiss kann der Kontaktmodus die Bildgebungsgeschwindigkeit erheblich erhöhen, aber auch die Wechselwirkungskraft zwischen Sonde und Probe erhöhen und zu einer Beschädigung der Probe oder zum Verschleiß der Sondenspitze führen. Um die Langlebigkeit dieser Sonden weiter zu gewährleisten, können Diamantspitzen auch verwendet werden, um den Verschleiß der Sondenspitze für einen langfristigen, kontinuierlichen Betrieb deutlich zu reduzieren. Um eine gute Bildgebungsleistung zu gewährleisten, sollte die Bildgebungsumgebung vibrations- und staubarm gesteuert werden, um zu vermeiden, dass Partikel während des Bildgebungsprozesses auf der Probe landen.

Im Hinblick auf Softwareverbesserungen wird eine automatisierte Parameterabstimmung für eine Vielzahl von Reglern untersucht. Eine adaptive Anpassung der Scangeschwindigkeit und der Auflösung ist für die Bildgebung von Proben mit großen Eigenschaftsvariationen wünschenswert. Das automatisierte Zusammenfügen von Tausenden von Bildern und die Identifizierung von Fehlern aus Milliarden von Pixeln mithilfe von auf maschinellem Lernen basierenden Algorithmen kann dazu beitragen, diese Technik in Forschungsstudien und industriellen Inspektionen noch nützlicher zu machen.

Offenlegungen

Die Autoren haben keine Interessenkonflikte.

Danksagungen

Die Autoren Ivo W. Rangelow und Thomas Sattel danken dem Bundesministerium für Bildung und Forschung (BMBF) und dem Bundesministerium für Wirtschaft und Klimaschutz (BMWK) für die Unterstützung von Teilen der vorgestellten Methoden durch die Förderung der Projekte FKZ:13N16580 "Aktive Sonden mit Diamantspitze für Quantenmetrologie und Nanofabrikation" im Rahmen der Forschungslinie KMU-innovativ: Photonik und Quantentechnologien und KK5007912DF1 "Conjungate Nano-Positioner-Scanner für schnelle und große messtechnische Aufgaben in der Rasterkraftmikroskopie" im Rahmen der Förderlinie Zentrales Innovationsprogramm Mittelstand (ZIM). Ein Teil der hier vorgestellten Arbeiten wurde durch das Siebte Rahmenprogramm der Europäischen Union FP7/2007-2013 im Rahmen der Finanzhilfevereinbarung Nr. 318804 "Single Nanometre Manufacturing: Beyond CMOS" finanziert. Die Autoren Ivo W. Rangelow und Eberhard Manske bedanken sich für die Unterstützung durch die Deutsche Forschungsgemeinschaft (DFG) im Rahmen des Graduiertenkollegs "Spitzen- und laserbasierte 3D-Nanofabrikation in erweiterten makroskopischen Arbeitsbereichen" (GRK 2182) an der Technischen Universität Ilmenau.

Materialien

| Name | Company | Catalog Number | Comments |

| Active-Cantilever | nano analytik GmbH | AC-10-2012 | AFM Probe |

| E-Beam | EBX-30, INC | 012323-15 | Mask patterning instrument |

| Highly Oriented Pyrolytic Graphite – HOPG | TED PELLA, INC | 626-10 | AFM calibration sample |

| Mask Sample | Nanda Technologies GmbH | Test substrate | EUV Mask Sample substrate |

| NANO-COMPAS-PRO | nano analytik GmbH | 23-2016 | AFM Software |

| nanoMetronom 20 | nano analytik GmbH | 1-343-2020 | AFM Instrument |

Referenzen

- Ando, T. High-speed atomic force microscopy and its future prospects. Biophysical Reviews. 10 (2), 285-292 (2018).

- Soltani Bozchalooi, I., Careaga Houck, A., AlGhamdi, J. M., Youcef-Toumi, K. Design and control of multi-actuated atomic force microscope for large-range and high-speed imaging. Ultramicroscopy. 160, 213-224 (2016).

- Sohn, Y., Ryu, S., Yang, Y. Semiconductor technology challenges in high volume manufacturing of semiconductors. Microscopy and Microanalysis. 28, 800-801 (2022).

- Ebayyeh, A. A. R. M. A., Mousavi, A. A review and analysis of automatic optical inspection and quality monitoring methods in electronics industry. IEEE Access. 8, 183192-183271 (2020).

- Nakamae, K. Electron microscopy in semiconductor inspection. Measurement Science and Technology. 32 (5), 052003(2021).

- Nduhura-Munga, J., et al. A literature review on sampling techniques in semiconductor manufacturing. IEEE Transactions on Semiconductor Manufacturing. 26 (2), 188-195 (2013).

- Zhang, T., et al. Correlative AFM and scanning microlens microscopy for time-efficient multiscale imaging. Advanced Science. 9 (12), 2103902(2022).

- Holz, M., et al. Correlative microscopy and nanofabrication with AFM integrated with SEM. Microscopy Today. 27 (6), 24-30 (2019).

- Yang, C., Xia, F., Wang, Y., Truncale, S., Youcef-Toumi, K. Design and control of a multi-actuated nanopositioning stage with stacked structure. 2019 American Control Conference (ACC). , IEEE. Philadeplhia. 3782-3788 (2019).

- Xia, F., Truncale, S., Wang, Y., Youcef-Toumi, K. Design and control of a multi-actuated high-bandwidth and large-range scanner for atomic force microscopy. 2018 Annual American Control Conference (ACC). , IEEE. Milwaukee, WI. 4330-4335 (2018).

- Yong, Y. K., Moheimani, S. O. R., Kenton, B. J., Leang, K. K. Invited review article: high-speed flexure-guided nanopositioning: mechanical design and control issues. The Review of Scientific Instruments. 83 (12), 121101(2012).

- Wang, J. Y., Mullin, N., Hobbs, J. K. High-speed large area atomic force microscopy using a quartz resonator. Nanotechnology. 29 (33), 335502(2018).

- Yang, C., et al. Charge controller with decoupled and self-compensating configurations for linear operation of piezoelectric actuators in a wide bandwidth. IEEE Transactions on Industrial Electronics. 66 (7), 5392-5402 (2019).

- Yang, C., Xia, F., Wang, Y., Youcef-Toumi, K. Comprehensive study of charge-based motion control for piezoelectric nanopositioners: Modeling, instrumentation and controller design. Mechanical Systems and Signal Processing. 166, 108477(2022).

- Xia, F., Yang, C., Wang, Y., Youcef-Toumi, K. Bandwidth based repetitive controller design for a modular multi-actuated AFM scanner. 2019 American Control Conference (ACC). , IEEE. Philadelphia, PA. 3776-3781 (2019).

- Ahmad, A., Schuh, A., Rangelow, I. W. Adaptive AFM scan speed control for high aspect ratio fast structure tracking. The Review of Scientific Instruments. 85 (10), 103706(2014).

- Coskun, M. B., Alemansour, H., Fowler, A. G., Maroufi, M., Moheimani, S. O. R. Q control of an active AFM cantilever with differential sensing configuration. IEEE Transactions on Control Systems Technology. 27 (5), 2271-2278 (2019).

- Xia, F., Mayborne, M. P., Ma, Q., Youcef-Toumi, K. Physical intelligence in the metaverse: mixed reality scale models for twistronics and atomic force microscopy. 2022 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM). , IEEE. Sapporo, Japan. 1722-1729 (2022).

- Xia, F., et al. A modular low-cost atomic force microscope for precision mechatronics education. Mechatronics. 76, 102550(2021).

- Minne, S. C., et al. Centimeter scale atomic force microscope imaging and lithography. Applied Physics Letters. 73 (12), 1742-1744 (1998).

- Minne, S. C., et al. Automated parallel high-speed atomic force microscopy. Applied Physics Letters. 72 (18), 2340-2342 (1998).

- Ahmad, A., et al. Large area fast-AFM scanning with active "Quattro" cantilever arrays. Journal of Vacuum Science & Technology B. 34 (6), (2016).

- Gotszalk, T., Grabiec, P., Rangelow, I. W. Piezoresistive sensors for scanning probe microscopy. Ultramicroscopy. 82 (1), 39-48 (2000).

- Angelov, T., et al. Thermo-mechanical transduction suitable for high-speed scanning probe imaging and lithography. Microelectronic Engineering. 154, 1-7 (2016).

- Rangelow, I. W., et al. Active scanning probes: A versatile toolkit for fast imaging and emerging nanofabrication. Journal of Vacuum Science & Technology B. 35 (6), 101(2017).

- Marinello, F., Bariani, P., De Chiffre, L., Hansen, H. N. Development and analysis of a software tool for stitching three-dimensional surface topography data sets. Measurement Science and Technology. 18 (5), 1404(2007).

- López de la Rosa, F., Sánchez-Reolid, R., Gómez-Sirvent, J. L., Morales, R., Fernández-Caballero, A. A review on machine and deep learning for semiconductor defect classification in scanning electron microscope images. Applied Sciences. 11 (20), 9508(2021).

- Holz, M., et al. High throughput AFM inspection system with parallel active cantilevers. In Photomask Technology 2019. 11148, SPIE. 278-287 (2019).

- Gotszalk, T., Ivanov, T., Rangelow, I. Parallel SPM cantilever arrays for large area surface metrology and lithography. In Metrology, Inspection, and Process Control for Microlithography XXVIII. 9050, SPIE. 274-282 (2014).

- Ahmad, A., et al. 13th Intl. Workshop on Nanomechanical Sensing. Quattro-Cantilever Array: Large Area and High Speed AFM Imaging and Nanolithography. , (2016).

- Shearer, C. J., Slattery, A. D., Stapleton, A. J., Shapter, J. G., Gibson, C. T. Accurate thickness measurement of graphene. Nanotechnology. 27 (12), 125704(2016).

- Shioyama, H. The interactions of two chemical species in the interlayer spacing of graphite. Synthetic Metals. 114 (1), 1-15 (2000).

- Ivanova, K., et al. Scanning proximal probes for parallel imaging and lithography. Journal of Vacuum Science & Technology B. 26 (6), 2367-2373 (2008).

- García, R., San Paulo, A. Attractive and repulsive tip-sample interaction regimes in tapping-mode atomic force microscopy. Physical Review B. 60 (7), 4961-4967 (1999).

- Ruppert, M. G., Fowler, A. G., Maroufi, M., Moheimani, S. O. R. On-chip dynamic mode atomic force microscopy: a silicon-on-insulator MEMS approach. Journal of Microelectromechanical Systems. 26 (1), 215-225 (2017).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenWeitere Artikel entdecken

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten