Method Article

クワトロパラレルカンチレバーアレイを用いたアクティブプローブ原子間力顕微鏡によるハイスループット大規模サンプル検査(英語)

要約

ナノスケールの分解能による大規模なサンプル検査は、特にナノ加工された半導体ウェーハにおいて、幅広い用途があります。原子間力顕微鏡は、この目的のための優れたツールとなり得ますが、イメージング速度によって制限されます。本研究では、AFMに並列アクティブカンチレバーアレイを採用し、ハイスループットかつ大規模な検査を可能にしています。

要約

原子間力顕微鏡(AFM)は、試料の3Dトポグラフィー画像をキャプチャするためのナノスケール表面研究のための強力で汎用性の高いツールです。しかし、AFMはイメージングスループットが限られているため、大規模な検査目的に広く採用されていませんでした。研究者は、最大数平方マイクロメートルの小さなイメージング領域を犠牲にして、化学反応および生物学的反応の動的プロセスビデオを毎秒数十フレームで記録する高速AFMシステムを開発しました。一方、半導体ウエハーなどの大規模なナノ加工構造の検査では、数百平方センチメートルを超える静的試料をナノスケールの空間分解能で高い生産性でイメージングする必要があります。従来のAFMは、光ビーム偏向システムを備えた単一のパッシブカンチレバープローブを使用しており、AFMイメージング中に一度に1つのピクセルしか収集できないため、イメージングスループットが低くなっていました。この作業では、ピエゾ抵抗センサーと熱機械アクチュエーターが埋め込まれた一連のアクティブカンチレバーを利用しており、マルチカンチレバー操作と並列操作を同時に行うことができ、イメージングスループットが向上します。広範囲のナノポジショナーと適切な制御アルゴリズムと組み合わせることで、各カンチレバーを個別に制御して複数のAFM画像をキャプチャできます。データ駆動型の後処理アルゴリズムにより、画像をつなぎ合わせ、目的の形状と比較することで欠陥検出を実行できます。本稿では、アクティブカンチレバーアレイを用いたカスタムAFMの原理を紹介し、その後、検査アプリケーションにおける実践的な実験の考慮事項について議論します。シリコンキャリブレーショングレーティング、高配向熱分解グラファイト、極端紫外線リソグラフィーマスクの画像は、先端分離距離125μmの4つのアクティブカンチレバー(「クワトロ」)のアレイを使用して撮影されています。さらにエンジニアリングの統合により、このハイスループットで大規模なイメージングツールは、極端紫外線(EUV)マスク、化学機械平坦化(CMP)検査、故障解析、ディスプレイ、薄膜ステップ測定、粗さ測定ダイ、およびレーザー彫刻されたドライガスシール溝の3D計測データを提供できます。

概要

原子間力顕微鏡(AFM)は、ナノスケールの空間分解能で3Dトポグラフィー画像を撮影することができます。研究者は、AFMの機能を拡張して、機械的、電気的、磁気的、光学的、および熱的領域でサンプル特性マップを作成しました。一方、イメージングスループットの向上は、AFMを新しい実験ニーズに適合させるための研究の焦点でもあります。ハイスループットAFMイメージングには、主に2つのアプリケーションドメインがあります:最初のカテゴリは、生物学的または化学反応によるサンプルの動的変化を捉えるための小さな領域の高速イメージングです1,2;2つ目のカテゴリーは、検査中の静的サンプルの高空間分解能、大規模イメージング用で、これについては本研究で詳しく説明しています。トランジスタのサイズがナノスケールにまで微細化する中、半導体業界では、ウェーハスケールのナノ加工デバイスをナノスケールの空間分解能で検査するためのハイスループットAFMが緊急に必要とされています3。

ウェーハ上のナノファブリケーションデバイスの特性評価は、ウェーハとトランジスタの特性が大きく異なるため、困難な場合があります。大きな欠陥は光学顕微鏡で自動的に発見できます4.また、走査型電子顕微鏡(SEM)は、2D5で数十ナノメートルまでの検査に広く使用されています。3D情報とより高い解像度のためには、スループットを向上させることができれば、AFMはより適したツールです。

イメージングスループットが限られているため、1つのアプローチは、ナノファブリケーションの欠陥が発生する可能性が高い選択されたウェーハ領域をイメージングすることです6。これには、設計および製造プロセスに関する予備知識が必要です。あるいは、光学顕微鏡やSEMなどの他のモダリティを、オーバービューやズーム用のAFMと組み合わせることも可能です7,8。製造ツールと特性評価ツール間の座標系を適切に調整するには、広範囲で高精度な位置決めシステムが必要です。さらに、この機能を実現するためには、選択されたさまざまな領域を画像化する自動AFMシステムが必要です。

別の方法として、研究者はAFMスキャン速度を上げるためのさまざまな方法を調査してきました。ハイスループットAFMの実現は体系的な精密計測の課題であるため、研究者は、より小さなAFMプローブの使用、高帯域幅ナノポジショナーの再設計9、10、11、12、電子機器の駆動13、動作モードの最適化、イメージング制御アルゴリズム14、15、16、17など、さまざまな方法を調査してきました等。これらの取り組みにより、市販のシングルプローブAFMシステムでは、チップとサンプルの有効相対速度を最大で約10mm/秒まで向上させることができます。

イメージングスループットをさらに向上させるには、複数のプローブを追加して並行して動作させることが自然な解決策です。しかし、カンチレバー偏向センシングに利用される光ビーム偏向(OBD)システムは比較的かさばるため、複数のプローブを追加することは比較的困難です。また、個々のカンチレバーたわみ制御も実現が困難な場合があります。

この制限を克服するには、組み込みセンシングと、かさばる外付け部品を使用しない作動原理が推奨されます。以前に発表されたレポート18,19で詳述されているように、ピエゾ抵抗、圧電、および光機械の原理による偏向センシングは、組み込みセンシングと見なすことができ、前者の2つはより成熟しており、実装が容易です。組み込み作動には、電気加熱または圧電原理による熱機械の両方を利用することができます。圧電原理は極低温環境までの広い温度範囲で動作できますが、電荷漏れやヒステリシスやクリープによる静的作動のために静的たわみを測定できないため、タッピングモードAFMの動作しかサポートできません。先行研究において、ピエゾ抵抗センサおよび圧電センサを用いたアクティブカンチレバープローブアレイは、広範囲イメージングのために開発されてきた20,21が、大規模イメージングのためにさらにスケールアップされたり、商品化されたりはされていない。この研究では、ピエゾ抵抗センシングと熱機械式アクチュエーションの組み合わせを、静的偏向制御機能を備えた組み込みトランスデューサとして選択します。

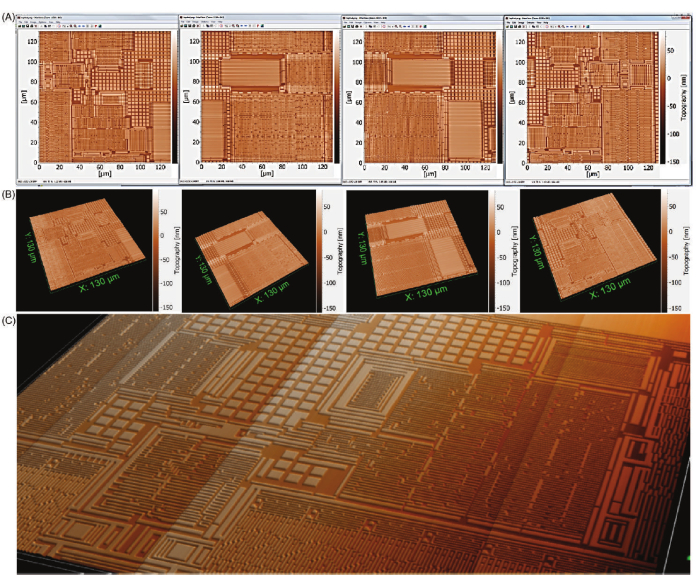

本研究では、新規の「Quattro」22並列アクティブカンチレバーアレイをプローブ23として使用し、アクティブカンチレバーを用いた同時イメージングを行う。カンチレバーのたわみを測定するために、ホイートストンブリッジ構成19のピエゾ抵抗センサーを各マイクロカンチレバーの基部でナノ加工して、カンチレバー先端のたわみに直線的に比例する内部応力を測定する。このコンパクトな組み込みセンサーは、従来のOBDセンサーと同様にサブナノメートルの分解能も実現できます。長さL、幅W、厚さH、ピエゾ抵抗センサ係数PR、およびカンチレバーEブリッジ供給電圧Ubの有効弾性率を有するカンチレバーについて、加えられた力Fまたはカンチレバー撓みzに応答して出力されるホイートストンブリッジ電圧出力Uの支配方程式を式119に示す。

(1)

(1)

試料の邪魔をしない非侵襲的イメージングでは、試料の乱れを避けるため、蛇行形状のアルミ線で作られた熱機械アクチュエータを使用して、アルミニウム/マグネシウム合金24、シリコン、および酸化シリコン材料で作られたバイモルフカンチレバーを加熱します。微視的スケールでは、熱プロセスの時定数ははるかに小さく、電気信号でヒーターを駆動することにより、数十〜数百キロヘルツのカンチレバー共振を励起できます。ヒータ温度ΔTの相対雰囲気によって制御される片持ち梁自由端たわみzhは、バイモルフ材料の熱膨張係数および幾何学的厚さおよび面積に応じて、一定のKを有する片持ち梁長さLについて式219に示される。ΔTはヒーター電力Pに比例し、印加電圧Vの2乗を抵抗Rで割った値に等しいことに注意する必要があります。

(2)

(2)

追加の利点として、共振励起に加えて静的たわみも制御できます。これは、各カンチレバーのプローブとサンプルの相互作用を個別に調整するのに特に役立つ機能です。また、従来のピエゾ発生音波による共振励起では不可能であった、同じベースチップ上の複数のカンチレバーを内蔵した熱機械アクチュエータで個別に励起することができます。

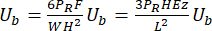

ピエゾ抵抗センシングと熱機械作動を組み合わせたアクティブカンチレバープローブは、SE顕微鏡でのコロケーションAF顕微鏡、不透明液体でのイメージング、走査型プローブリソグラフィーなど、幅広いアプリケーションを可能にしました。ハイスループット検査の目的で、アクティブカンチレバーアレイは、図1に示すように、4つの並列カンチレバーを含む代表的なAFM実装例で作成されます。将来的には、8つの並列アクティブカンチレバーと数十のポジショナー28を使用して、産業規模のシステムが開発されます。100 nmの面内空間分解能でスケールを説明するために、100 mm x 100 mmの領域をイメージングすると、10 6 6 スキャン ラインと 1012 ピクセル以上になります。カンチレバーあたり50mm/sのスキャン速度では、1つのカンチレバーで合計555.6時間(23+日)以上のスキャンが必要になりますが、これは実用的ではありません。数十のポジショナーを備えたアクティブカンチレバーアレイ技術を使用すると、必要なイメージング時間を約2桁短縮して5〜10時間(半日未満)にすることができ、分解能を損なうことなく、工業検査の目的に適した時間スケールです。

大面積で高解像度の画像を撮影するために、ナノポジショニングシステムもアップグレードされています。ウェーハスケールの大きなサンプルをイメージングする場合、移動するオブジェクトのサイズを小さくするために、サンプルの代わりにプローブをスキャンすることが好ましいです。アクティブカンチレバー間の分離距離が125μmの場合、スキャナーはこの範囲よりわずかに広い領域をカバーし、後処理中に各カンチレバーからの画像をつなぎ合わせることができます。スキャンが完了すると、粗いポジショナーは自動的にプローブを新しい隣接領域に再配置し、イメージングプロセスを続行します。埋め込まれた熱機械アクチュエータが各カンチレバーのたわみを調整する一方で、すべての平行なカンチレバーの平均たわみは、トポグラフィー追跡中にカンチレバーを支援するために、別の比例-積分-微分(PID)コントローラーで調整されます。また、スキャナーコントローラーは、各カンチレバーの曲がりが最大しきい値を超えないようにし、トポグラフィーのばらつきが大きすぎると、他のプローブが表面に接触しなくなる可能性があります。

カンチレバーの静的たわみ制御範囲は数十ミクロンのオーダーであるため、同じベースチップ上のカンチレバーで追跡できるトポグラフィーの変動レベルは制限されます。半導体ウェーハの場合、サンプルトポグラフィーのばらつきは通常サブミクロンスケールであるため、大きな問題にはなりません。しかし、カンチレバーの数が増えると、カンチレバーのラインに対するサンプル平面の傾きが問題になる可能性があります。実際には、間隔が1mmに近い8つの平行なカンチレバーでも1°の傾斜角度が可能ですが、カンチレバーを追加すると、傾斜制御の実現が難しくなる可能性があります。したがって、分離されたプローブスキャナーに配置された8つのカンチレバープローブの複数のグループを使用することは、パラレルアクティブカンチレバープローブの原理の可能性を完全に実現するための継続的な取り組みです。

データ収集後、必要な情報を取得するために後処理操作が必要です。このプロセスは、一般に、走査アーチファクトを除去し、隣接する画像をつなぎ合わせて全体的なパノラマを形成し、任意選択で、適切なアルゴリズム26を用いてそれらを所望の幾何学的形状と比較することによって、構造欠陥を特定することを含む。蓄積されるデータ量は、広範囲の画像に対して膨大になる可能性があり、より効率的な処理のためにデータ駆動型学習アルゴリズムも開発されていることは注目に値します27。

本稿では、カスタムAFMシステムに統合されたパラレルアクティブカンチレバーアレイを使用して高解像度AFM画像を取得する一般的なプロセスについて説明します。22,28,29,30に詳細な実装が可能で、部品表記載の型番で製品化中です。4つのカンチレバーはすべて、埋め込まれた熱機械式アクチュエーターによって励起されたタッピングモードで操作されました。キャリブレーションサンプル、ナノファブリケーションマスク、高配向熱分解グラファイト(HOPG)サンプルの代表的な結果(材料表を参照)は、広域検査に対するこの新しいAFMツールの有効性を示しています。

プロトコル

1. 大規模検査のための試料作製

- AFMに適したサイズのサンプルを調製します( 材料表を参照)。

注:面内直径が75mmから300mmで、面外の高さの変動が200μm未満と予想されるウェーハ形状のサンプルは、AFMサンプルステージに収まります。この研究では、4インチウェーハ上の極端紫外線(EUV)マスクを使用します( 材料表を参照)。 - サンプルを洗浄して汚染物質を除去し、サンプルをクリーンルームまたは真空チャンバーや窒素パージキャビネットなどの粉塵の少ない環境内に保管してください。

- 圧縮窒素スプレーガンでサンプルを吹き飛ばして大きな粉塵粒子を除去するか、サンプルが水と反応しない場合は脱イオン水ですすいでください。サンプルの損傷を防ぐため、0.1 m3/min未満の小流量を使用してください。

- 必要に応じて、プラズマ洗浄を適用して有機汚染物質を除去します。サンプルをプラズマ処理装置に入れます。チャンバーを閉じ、圧力を600mTorrまで下げます。サンプルをプラズマに30秒間さらして洗浄します。

メモ: ステップ 1.3.2 は、汚れの除去ではオプションです。本研究では、クリーンルーム内で作製と特性評価を行ったため、このステップは不要でした。

- 対象領域、スキャン範囲、空間/ピクセル解像度、スキャンライン速度など、適切なイメージング戦略を特定します。

- サンプルに全体的なパノラマ画像が必要か、複数の小さな選択領域の自動イメージングが必要かを判断します。

注:目的の構造を持つナノ加工されたサンプルの場合、検査目的で欠陥が発生しやすい重要な領域を特定する方が簡単な場合がよくあります。他のサンプルでは、低空間分解能の画像を撮影して概要をすばやく把握し、より小さな関心領域を拡大して高空間分解能のイメージングを行う方が簡単です。 - サンプルの事前知識に基づいてフィーチャのサイズを推定し、これらのフィーチャを解決するために必要な空間分解能を決定します。

- イメージング範囲と空間分解能の比率を使用して、ピクセル解像度を決定します。

- サンプルの以前の経験に基づいて初期スキャンライン速度を選択するか、サンプル材料、プローブダイナミクス、および必要な空間分解能に基づいて、後でAFMシステムソフトウェアを使用します。

- サンプルに全体的なパノラマ画像が必要か、複数の小さな選択領域の自動イメージングが必要かを判断します。

2. AFM装置のキャリブレーションと実験のセットアップ

- 適切なアクティブAFMカンチレバーアレイを選択します。

注:プローブアレイの各カンチレバーのAFMアクティブカンチレバー剛性、第1共振周波数、および未使用プローブチップの鋭さは、製造による特性です。データはメーカーから取得し、イメージング前に自動的にソフトウェアにロードすることができます。サンプルの材料や用途に応じてソフトウェアが推奨する適切なカンチレバーを選択することは、イメージングを成功させるために役立ちます。製造上のばらつきにより、各カンチレバーの特性は異なりますが、同じレベルです。 - コントローラの主電源をオンにしてAFMの電源を入れ、システムが初期化されるのを待ちます。ホストコンピュータの電源を入れ、AFMシステムソフトウェアを開きます。

- アクティブカンチレバープローブの取り付けを実行します。

- [アクティブカンチレバーの取り付け]をクリックして、プローブスキャナーを持ち上げます。プローブホルダーがサンプルステージから持ち上がるのを待ち、自動的に停止します。

- AFMカンチレバープローブアレイをプローブホルダーに取り付けて固定します。

注:AFMカンチレバーアレイは、nano-SDカードの形状ホルダーに取り付けられており、プローブの取り付けのために手で直接扱うことができます。センシングと作動の原理が根本的に異なるため、レーザーアライメントを行う必要はありません。 - [プローブ自動設定]をクリックし、メーカーから提供されたプローブ情報をロードします(材料表を参照)。プローブとソフトウェアのシリアル番号が一致していることを確認してください。

- プローブ周波数スイープを実施して、イメージング用の各カンチレバーの共振を確認します。「 Cantilever Tuning 」をクリックし、ポップアップウィンドウで 「Sweep 」をクリックします。範囲がわかっている場合は、[ 開始周波数 ]と [終了周波数 ]を指定します。そうでない場合、ソフトウェアはデフォルト設定を使用して値を自動的に更新します。

注:このステップは、製造後に校正されているため、原則として、新しいプローブではオプションです。ただし、以前に使用したプローブの場合、以前の操作中に特性が変更された場合(カンチレバー共振をシフトする汚染物質粒子の付着など)に備えて、このスイープを実行することをお勧めします。熱機械式作動により、加熱電力は駆動電圧の2乗に比例します。タッピング非接触モード動作の場合、 式2の2乗関係により、入力電圧の正弦波成分の2次高調波が発生します。この第2高調波は、直流(DC)オフセット信号がカンチレバーの振幅に影響を与えないため、通常、励起時のカンチレバー共振と一致します。したがって、直流成分は平均カンチレバー偏向を制御し、駆動信号の交流(AC)成分は、撮像のためにカンチレバー共振周波数の半分に自動的に設定されます。

- サンプルをセットし、所定の位置に固定します。サンプルと接触する底面が、画像化する特徴のある上面と平行であることを確認してください。マイクロメータのノブを使用してサンプルステージの傾きを微調整し、サンプルが平らになるようにします。傾きが大きすぎて微調整ポジショナーで補正できない場合は、スペーサーを追加します。

- AFMステージのマイクロメータを使用して、サンプルの面内XY位置を調整します。光学顕微鏡画像を使用して関心領域を特定し、カンチレバーアレイの相対位置を画像化する最初の関心領域に配置します。

- XYZゼロボタンをクリックしてグローバル座標を設定します。

注:パノラマ画像の作成の場合、このステップは光学顕微鏡ビューを使用して大まかに実行できます。ナノ加工されたサンプルの選択した領域をイメージングする場合、製造装置のXYZ座標をAFM座標に正確に位置合わせする必要がある場合があります。このステップは、AFMイメージングを実行し、 XYZゼロ ボタンを再度クリックすることで、より正確に実行できます。 - 音響シールドを閉じて密封します。

注意: アコースティックシールドは、空気中の振動伝播を減らすのに役立ちます。さらに、密閉されたカバーは、大規模なイメージングが完了するまでに長い時間がかかる可能性があるため、ほこり粒子がサンプルに着地する可能性を減らすこともできます。この保護カバーは、振動源のないクリーンルーム環境ではオプションにすることができます。

3. トポグラフィーイメージングとパラメータチューニング

- イメージングパラメータ設定(アクティブカンチレバー固有モード、スキャン速度、設定値など)タブを選択し、必要なイメージングパラメータを入力します。

- 単一のパノラマ画像の場合は、画像の左上隅の座標とスキャンサイズを入力します。選択した複数の領域を自動的にイメージングするには、イメージングするすべての領域に対してこのプロセスを繰り返します。後処理画像のスティッチングのために、イメージング領域の周囲にパディングを追加します。

注:本研究では、EUVマスクの左上隅に事前定義された特徴を設定し、各カンチレバーを使用して130μm×130μmの4つの画像を同時に撮影するようにシステムを構成しました。 - 目的の面内ピクセル解像度(通常はスキャンラインあたり数千ピクセル)を入力し、イメージング用のソフトウェアのデフォルトの推奨ラインスキャン速度を使用します。必要に応じて、画像化する各領域のラインスキャン速度を手動で調整します。

注:この研究では、26,000ピクセル/ラインのピクセル解像度(ピクセルあたり5 nmに相当)を使用して、高解像度の画像を取得しました。 - 非接触モードの場合、カンチレバー特性から取得したソフトウェアのデフォルトの駆動振幅、周波数、および設定値を使用するか、アレイ上の各カンチレバーの設定値を手動で入力します。PID コントローラーの設定はデフォルトのままにします。

- 単一のパノラマ画像の場合は、画像の左上隅の座標とスキャンサイズを入力します。選択した複数の領域を自動的にイメージングするには、イメージングするすべての領域に対してこのプロセスを繰り返します。後処理画像のスティッチングのために、イメージング領域の周囲にパディングを追加します。

- アクティブカンチレバープローブアレイをサンプルにかみ合わせます。

- Initialize Cantillever(カンチレバーの初期化)をクリックして、イメージング前にカンチレバーを事前に曲げます。

- Start Non-Contact Driveをクリックして、カンチレバー共振を励起します。

- Engageをクリックすると、システムが自動的にサンプルとプローブを接触させます。この手順が完了すると、イメージングが自動的に開始されます。

- スキャンしたトレース/画像に基づいて、各カンチレバーのPIDコントローラーパラメーターを調整します。PID パラメーターを調整して、トレース ラインとリトレース ラインのマッチングを改善し、地形の変化を捉えやすくします。イメージング速度は、トポグラフィートラッキング性能を向上させるために、それに応じて調整することもできます。

- [ 保存 ]ボタンをクリックして、画面上の現在のデータを保存します。データは、各フレームの最後にスキャン中にも自動的に保存されます。

- [ 停止 ]ボタンをクリックしてイメージングを停止します。システムはイメージングを停止し、カンチレバーアレイをサンプルから自動的に引き込みます。カンチレバードライブも停止し、プローブを安全に取り外すことができます。

- プローブとサンプルを慎重に取り外し、システムの電源を切ります。

4. 後処理と画像解析

- ベンダーが提供するAFM画像解析ソフトウェアを開きます。

- [自動処理]をクリックして、サンプルの傾き補正、ピクセルレベルの外れ値の除去、スキャンラインのマッチングなど、デフォルトの後処理シーケンスを適用します。

- 画像の観察から手動で画像の欠陥にさらに修正を適用します。高度なAFM装置では、このような欠陥はまれですが、これらの手順で画像を改善することができます。

注:大量の画像の場合は、同じ操作でバッチ処理を行うことで、マクロまたはPythonスクリプトを使用してプロセスを自動化できます。これは本研究には必要ありませんでした。

- ソフトウェアを使用して、[ パノラマ画像 ]ボタンをクリックし、ステッチする複数の画像を選択することにより、パノラマ画像を形成します。

注:画像のスティッチングは、隣接する画像の重なり合うスペースを直接使用して自動的に実行されます。また、画像の結合では、エッジ上の重なり合うピクセルの相関関係を最大化しようとします。これらのコマンドではさまざまなオプションが使用可能であり、全体的なマージ パフォーマンスを向上させるように最適化できます。 - 特定のサンプルに基づいてさらに分析するためにデータを保存します。

結果

トポグラフィーイメージングに平行アクティブカンチレバーを使用したAFMの長距離イメージングの有効性を実証するために、4つのカンチレバーを並行して操作して撮影したキャリブレーショングレーティングのステッチ画像を 図2に示します。シリコンウェーハのキャリブレーション構造は、長さ45μm、高さ14nmの特徴を持っています。各カンチレバーは125μm×125μmの領域をカバーし、500μm×125μmのステッチパノラマ画像を提供します。スキャン速度は、振幅変調モードでラインとチャネルあたり1,028ピクセルで毎秒10ラインに設定したため、この大面積スキャンを完了するのに2分もかかりません。

各片持ち梁で撮影された画像のマージは、隣接する画像の端に特徴を位置合わせすることによって実行されます。カンチレバーの分離よりも大きい実際のイメージングサイズでは、エッジ上の特徴を相関させることによってマージが実行されます。面内Y軸方向の各画像間の垂直オフセットも表示されることは注目に値します。これは、4つのアクティブなカンチレバーアレイのラインに対するスキャン軸のわずかな不一致が原因で発生する可能性があります。ただし、相関法は、地形が大きく変化しない境界に適用するのが難しい場合があります。したがって、相対位置オフセットを使用した直接ステッチングと比較して、事前のオフセット知識と相関ベースのマッチングを使用してパノラマ画像を作成することが推奨される方法です。

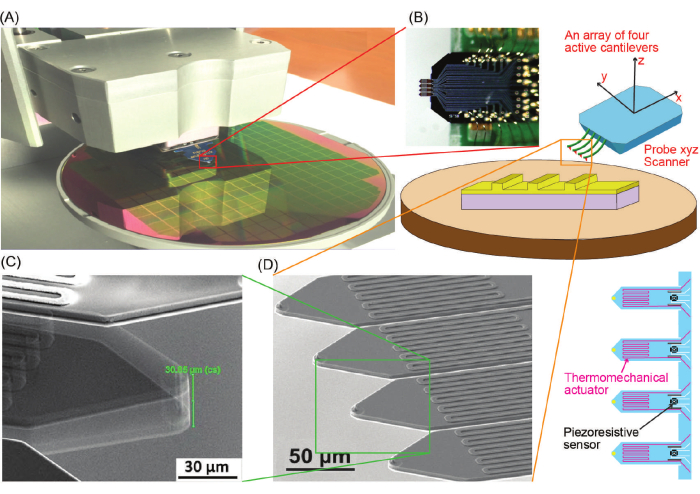

アクティブカンチレバーアレイの空間分解能を検証するために、図3に示すように、5 μm x 5 μmおよび1028 x 1028ピクセルの小さな面内画像範囲でHOPGの高解像度画像が撮影されます。HOPGサンプルは、グラファイトの面間間隔が約0.335 nm31,32であるため、分解能検証に特に適しています。サブナノメートルの面外分解能と数ナノメートルの面内分解能が実証されています。125μmの各カンチレバー間の分離距離は5μmの撮像領域よりもはるかに大きいため、これら4つの画像を直接つなぎ合わせることはできませんが、隣接する画像間の撮像された特徴の向きの傾向は互いによく一致しています。

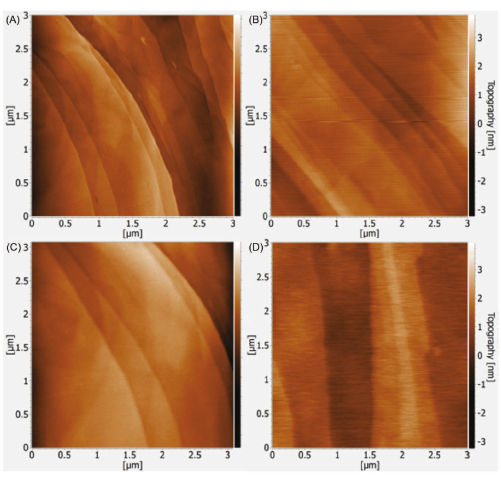

半導体検査の実用化では、半導体の特徴を作成するためのEUVリソグラフィーマスクを、並列アクティブカンチレバーアレイを使用して画像化します。図 4 は、505 μm x 130 μm の領域をカバーする 5 nm の空間分解能でステッチされたパノラマ画像全体を示しています。構造パターンの高さは約60nmで、回路のさまざまな領域が画像にはっきりと示されています。毎秒10ラインで、101,000×26,000ピクセルが約40分以内にキャプチャされ、従来のAFMシステムよりも大幅に高速です。

図1:4つのアクティブカンチレバープローブの単一アレイを使用した大面積サンプル検査用の大面積AFMの実装例。 (A)プローブスキャン構成と大型サンプルステージを備えたカスタムAFMを使用したシリコンウェーハサンプルの大面積イメージング。(B)SDカード形状のプリント基板(PCB)にワイヤボンディングされた4つのアクティブカンチレバーの領域を光学顕微鏡で拡大したAFMシステムの簡略回路図。(C)最大振幅が30μmを超える4つのアクティブカンチレバーのうちの1つのタッピング作動のSEM画像。 (D)たわみ測定用のカンチレバーの基部にある蛇行形状の熱機械ヒーターとピエゾ抵抗応力センサーを示す模式図を含むアクティブカンチレバーアレイのSEM画像。スケールバー = 50 μm。 この図の拡大版をご覧になるには、ここをクリックしてください。

図2:4つのアクティブカンチレバーで同時に撮影された画像を全幅500μmでパノラマ合成。 各カンチレバーは140μmの領域をスキャンして、振幅変調ダイナミックタッピングモードでのカンチレバー先端の125μmの分離の間にいくらかのオーバーラップを作成します。画像は毎秒 10 行で撮影され、解像度は各方向に 1,028 ピクセルです。サンプルは、高さ14nmに長さ45μmのラインを持つシリコンテスト構造です。各カンチレバーで撮影された上の4つの別々の画像がステッチされ、下部のパノラマ画像が形成されます。この図は、Ahmad et al.22 から引用したものです。 この図の拡大版をご覧になるには、ここをクリックしてください。

図3:HOPGサンプルの高分解能AFM画像。画像は、3 μm x 3 μmの領域を持つ4つのカンチレバーで同時にキャプチャされ、各方向に1,028ピクセルの解像度で毎秒10ラインでキャプチャされます。(A-D)カンチレバー1〜4による振幅変調ダイナミックタッピングモードでそれぞれ撮影された地形画像。この図の拡大版をご覧になるには、ここをクリックしてください。

図4:振幅変調ダイナミックタッピングモードで、4つのAFMチャンネルによって毎秒10ラインで同時に撮影された4つの2Dおよび3DシングルEUVマスク画像の記録。 1枚の画像の撮像視野は130μm×130μmです。 (A)4枚の2D画像。(B)4つの3D画像。(C)125μmの4枚の画像で得られた500μm×500μmの全体的な3Dステッチ画像(5μmは単一フィールド間の重なり)。画像は101,000 x 26,000ピクセルで、空間分解能は5 nmです。 この図の拡大版をご覧になるには、ここをクリックしてください。

ディスカッション

代表的な結果で実証されているように、アクティブカンチレバーアレイを使用して、静的サンプルの複数の画像を並行してキャプチャできます。このスケーラブルなセットアップにより、大面積サンプルのイメージングスループットが大幅に向上し、半導体ウェーハ上のナノファブリケーションデバイスの検査に適しています。また、この技術は人工構造物に限定されません。アクティブカンチレバーのグループ内のトポグラフィーの変動がカンチレバーアレイが処理するには大きすぎない限り、ハイスループットイメージングを実現できます。

アクティブカンチレバープローブアレイは、ハイスループットで大面積の検査を可能にするだけでなく、イメージングのセットアップに関していくつかの利点があります。まず、プローブを取り付けるためにレーザーとカンチレバーの位置合わせを行う必要はありません。操作面では、これによりオペレーターのオーバーヘッドが削減されます。さらに重要なことは、カンチレバーたわみセンサーのゲインは固定されており、実験間で変化しないことです。定量的な力とたわみの測定は、タッピングモードと接触モード29、33、34の両方でこれらのプローブで行うことができます。これにより、長時間のイメージングのためのレーザーアライメントのドリフトが問題になるため、イメージングプロセスの信頼性も向上します。第2に、熱機械式カンチレバー駆動は、従来のピエゾ音響作動の共振スイープ中に問題となる可能性のあるカンチレバーホルダのスプリアス構造共振を回避します。従来の共振励起技術では、AFMカンチレバーのベースサポートチップに配置された圧電アクチュエータを使用します。発生した振動はベースチップ全体に音響伝搬するため、カンチレバー共振励磁が実際に互いに干渉する可能性があります。ただし、熱機械的な作動は個々のカンチレバーに直接作用し、ベースサポートチップは静止したままです。ベースサポートチップの質量はカンチレバーよりも数桁大きいため、平行なアクティブカンチレバー間の干渉は無視できます。第3に、アクティブカンチレバーのサイズがコンパクトなため、プローブスキャン構成の並列統合が容易になります。これは、サンプルを静止したままにすることができ、イメージング中に複数のプローブポジショナーが異なる速度で同時にスキャンできることを意味し、各カンチレバーの有効利用を最大化するのに役立ちます。

制限に関しては、トポグラフィーの変化が大きいサンプルの取り扱いは、各カンチレバーの最大たわみ限界のために困難な場合があります。サンプルの調製と設置には、特別な配慮が必要です。取り扱うサンプルは巨視的なスケールであるため、トポグラフィーを適切に追跡するために、スキャン面に対する傾きを最小限に抑える必要があります。スキャナーステージに対して表面を1°以上傾けると、カンチレバーのたわみ制御が範囲外になり、プローブが損傷する可能性があります。半導体ウェーハ上のナノファブリケーション構造の場合、通常、平坦性が保証されており、研磨は必要ありません。これにより、画像化される微細な特徴への潜在的な損傷も回避されます。マイクロメートルレベルでの従来のコンピューター数値制御(CNC)加工の表面仕上げは、アクティブカンチレバーアレイが処理するのに十分である必要があります。一般的なサンプルの場合、捕捉する表面の特徴を変更するという代償として、研磨が必要になる場合があります。CNCマシンは、大きな不要な突起物を取り除くために使用されます。曲面など、大きな地形変化が避けられない場合は、傾斜制御付きの2つの平行なアクティブカンチレバーをアレイで使用することで、大きな地形の変化に対応できます。より多くのカンチレバープローブでイメージングスループットをさらに向上させるために、並列化には複数の分離されたポジショナーが必要になります。ナノファブリケーション技術を用いて、よりコンパクトな設計でこの問題により良く対処するために、Z軸上にナノスケールのナノポジショニングシステムを作製することも可能である35。

並列カンチレバーアレイの可能性を、特に半導体検査の目的で十分に実現するために、システムの商業化に向けて、より多くの技術開発が進行中です。目標は、8つのアクティブカンチレバーアレイを備えたプローブを3軸ピエゾスキャナーに統合し、そのような構造を数十個、正確なモーション制御で複製し、並列イメージングを実現することです。このセットアップでは、100 nmの空間分解能で60 mm2 の領域を30分以内にイメージングでき、多くの検査アプリケーションに十分です。非接触モードでダイナミックモードイメージングを使用すると、プローブとサンプルの力の相互作用は小さくなりますが、イメージング速度は遅くなります。トレードオフとして、接触モードはイメージング速度を大幅に向上させることができますが、プローブとサンプルの相互作用力を増加させる可能性があり、サンプルの損傷やプローブチップの摩耗につながる可能性があります。これらのプローブの寿命をさらに延ばすために、ダイヤモンドチップを使用して、長期間の連続動作でプローブチップの摩耗を大幅に低減することもできます。良好なイメージング性能を確保するには、イメージングプロセス中に粒子がサンプルに着地しないように、イメージング環境を低振動とほこりに制御する必要があります。

ソフトウェアの改善に関しては、多数のコントローラの自動パラメータチューニングが検討されています。適応型スキャン速度と分解能の調整は、特性のばらつきが大きいサンプルのイメージングに適しています。機械学習ベースのアルゴリズムを使用して、数千枚の画像を自動的につなぎ合わせ、数十億のピクセルから欠陥を特定することで、この手法を調査研究や工業検査でさらに有用なものにすることができます。

開示事項

著者に利益相反はありません。

謝辞

著者のIvo W. Rangelow氏とThomas Sattel氏は、ドイツ連邦教育研究省(BMBF)とドイツ連邦経済・気候行動省(BMWK)が、KMU-innovativの研究ライン内のプロジェクトFKZ:13N16580「量子計測とナノファブリケーションのためのダイヤモンドチップ付きアクティブプローブ」に資金を提供することで、提示された方法の一部を支援してくれたことに感謝します。 フォトニクスと量子技術、およびKK5007912DF1 "Conjungate Nano-Positioner-Scanner for fast and large metrological tasks in Atomic Force Microscopy"(原子間力顕微鏡における高速かつ大規模な計測タスクのためのコンジャンゲートナノポジショナースキャナー)が、中小企業向け中央イノベーションプログラム(ZIM)の資金調達ライン内にありました。ここで報告した研究の一部は、欧州連合の第7次枠組み計画FP7/2007-2013の助成契約第318804号「シングルナノメートル製造:CMOSを超えて」から資金提供を受けました。著者のIvo W. Rangelow氏とEberhard Manske氏は、ドイツのイルメナウ工科大学の研究トレーニンググループ「Tip- and laser-based 3D-Nanofabrication in extended macroscopic working areas」(GRK 2182)の枠組みにおけるDeutsche Forschungsgemeinschaft(DFG)の支援に感謝の意を表します。

資料

| Name | Company | Catalog Number | Comments |

| Active-Cantilever | nano analytik GmbH | AC-10-2012 | AFM Probe |

| E-Beam | EBX-30, INC | 012323-15 | Mask patterning instrument |

| Highly Oriented Pyrolytic Graphite – HOPG | TED PELLA, INC | 626-10 | AFM calibration sample |

| Mask Sample | Nanda Technologies GmbH | Test substrate | EUV Mask Sample substrate |

| NANO-COMPAS-PRO | nano analytik GmbH | 23-2016 | AFM Software |

| nanoMetronom 20 | nano analytik GmbH | 1-343-2020 | AFM Instrument |

参考文献

- Ando, T. High-speed atomic force microscopy and its future prospects. Biophysical Reviews. 10 (2), 285-292 (2018).

- Soltani Bozchalooi, I., Careaga Houck, A., AlGhamdi, J. M., Youcef-Toumi, K. Design and control of multi-actuated atomic force microscope for large-range and high-speed imaging. Ultramicroscopy. 160, 213-224 (2016).

- Sohn, Y., Ryu, S., Yang, Y. Semiconductor technology challenges in high volume manufacturing of semiconductors. Microscopy and Microanalysis. 28, 800-801 (2022).

- Ebayyeh, A. A. R. M. A., Mousavi, A. A review and analysis of automatic optical inspection and quality monitoring methods in electronics industry. IEEE Access. 8, 183192-183271 (2020).

- Nakamae, K. Electron microscopy in semiconductor inspection. Measurement Science and Technology. 32 (5), 052003 (2021).

- Nduhura-Munga, J., et al. A literature review on sampling techniques in semiconductor manufacturing. IEEE Transactions on Semiconductor Manufacturing. 26 (2), 188-195 (2013).

- Zhang, T., et al. Correlative AFM and scanning microlens microscopy for time-efficient multiscale imaging. Advanced Science. 9 (12), 2103902 (2022).

- Holz, M., et al. Correlative microscopy and nanofabrication with AFM integrated with SEM. Microscopy Today. 27 (6), 24-30 (2019).

- Yang, C., Xia, F., Wang, Y., Truncale, S., Youcef-Toumi, K. Design and control of a multi-actuated nanopositioning stage with stacked structure. 2019 American Control Conference (ACC). , 3782-3788 (2019).

- Xia, F., Truncale, S., Wang, Y., Youcef-Toumi, K. Design and control of a multi-actuated high-bandwidth and large-range scanner for atomic force microscopy. 2018 Annual American Control Conference (ACC). , 4330-4335 (2018).

- Yong, Y. K., Moheimani, S. O. R., Kenton, B. J., Leang, K. K. Invited review article: high-speed flexure-guided nanopositioning: mechanical design and control issues. The Review of Scientific Instruments. 83 (12), 121101 (2012).

- Wang, J. Y., Mullin, N., Hobbs, J. K. High-speed large area atomic force microscopy using a quartz resonator. Nanotechnology. 29 (33), 335502 (2018).

- Yang, C., et al. Charge controller with decoupled and self-compensating configurations for linear operation of piezoelectric actuators in a wide bandwidth. IEEE Transactions on Industrial Electronics. 66 (7), 5392-5402 (2019).

- Yang, C., Xia, F., Wang, Y., Youcef-Toumi, K. Comprehensive study of charge-based motion control for piezoelectric nanopositioners: Modeling, instrumentation and controller design. Mechanical Systems and Signal Processing. 166, 108477 (2022).

- Xia, F., Yang, C., Wang, Y., Youcef-Toumi, K. Bandwidth based repetitive controller design for a modular multi-actuated AFM scanner. 2019 American Control Conference (ACC). , 3776-3781 (2019).

- Ahmad, A., Schuh, A., Rangelow, I. W. Adaptive AFM scan speed control for high aspect ratio fast structure tracking. The Review of Scientific Instruments. 85 (10), 103706 (2014).

- Coskun, M. B., Alemansour, H., Fowler, A. G., Maroufi, M., Moheimani, S. O. R. Q control of an active AFM cantilever with differential sensing configuration. IEEE Transactions on Control Systems Technology. 27 (5), 2271-2278 (2019).

- Xia, F., Mayborne, M. P., Ma, Q., Youcef-Toumi, K. Physical intelligence in the metaverse: mixed reality scale models for twistronics and atomic force microscopy. 2022 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM). , 1722-1729 (2022).

- Xia, F., et al. A modular low-cost atomic force microscope for precision mechatronics education. Mechatronics. 76, 102550 (2021).

- Minne, S. C., et al. Centimeter scale atomic force microscope imaging and lithography. Applied Physics Letters. 73 (12), 1742-1744 (1998).

- Minne, S. C., et al. Automated parallel high-speed atomic force microscopy. Applied Physics Letters. 72 (18), 2340-2342 (1998).

- Ahmad, A., et al. Large area fast-AFM scanning with active "Quattro" cantilever arrays. Journal of Vacuum Science & Technology B. 34 (6), (2016).

- Gotszalk, T., Grabiec, P., Rangelow, I. W. Piezoresistive sensors for scanning probe microscopy. Ultramicroscopy. 82 (1), 39-48 (2000).

- Angelov, T., et al. Thermo-mechanical transduction suitable for high-speed scanning probe imaging and lithography. Microelectronic Engineering. 154, 1-7 (2016).

- Rangelow, I. W., et al. Active scanning probes: A versatile toolkit for fast imaging and emerging nanofabrication. Journal of Vacuum Science & Technology B. 35 (6), 101 (2017).

- Marinello, F., Bariani, P., De Chiffre, L., Hansen, H. N. Development and analysis of a software tool for stitching three-dimensional surface topography data sets. Measurement Science and Technology. 18 (5), 1404 (2007).

- López de la Rosa, F., Sánchez-Reolid, R., Gómez-Sirvent, J. L., Morales, R., Fernández-Caballero, A. A review on machine and deep learning for semiconductor defect classification in scanning electron microscope images. Applied Sciences. 11 (20), 9508 (2021).

- Holz, M., et al. High throughput AFM inspection system with parallel active cantilevers. In Photomask Technology 2019. 11148, 278-287 (2019).

- Gotszalk, T., Ivanov, T., Rangelow, I. Parallel SPM cantilever arrays for large area surface metrology and lithography. In Metrology, Inspection, and Process Control for Microlithography XXVIII. 9050, 274-282 (2014).

- Ahmad, A., et al. 13th Intl. Workshop on Nanomechanical Sensing. Quattro-Cantilever Array: Large Area and High Speed AFM Imaging and Nanolithography. , (2016).

- Shearer, C. J., Slattery, A. D., Stapleton, A. J., Shapter, J. G., Gibson, C. T. Accurate thickness measurement of graphene. Nanotechnology. 27 (12), 125704 (2016).

- Shioyama, H. The interactions of two chemical species in the interlayer spacing of graphite. Synthetic Metals. 114 (1), 1-15 (2000).

- Ivanova, K., et al. Scanning proximal probes for parallel imaging and lithography. Journal of Vacuum Science & Technology B. 26 (6), 2367-2373 (2008).

- García, R., San Paulo, A. Attractive and repulsive tip-sample interaction regimes in tapping-mode atomic force microscopy. Physical Review B. 60 (7), 4961-4967 (1999).

- Ruppert, M. G., Fowler, A. G., Maroufi, M., Moheimani, S. O. R. On-chip dynamic mode atomic force microscopy: a silicon-on-insulator MEMS approach. Journal of Microelectromechanical Systems. 26 (1), 215-225 (2017).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved

当社はcookieを使用しています。

「続行」をクリックすることで、当社のcookieへの同意となります。