Method Article

Síntese livre de agentes de direção de estrutura orgânica para *membrana zeolite tipo BEA

Neste Artigo

Resumo

Um cristal de sementes *BEA foi carregado em um suporte poroso α-Al2O3 pelo método de revestimento de mergulho, e cultivado hidrotermicamente sem usar um agente de direção de estrutura orgânica. Uma membrana zeolite tipo BEA com pouquíssimos defeitos foi preparada com sucesso pelo método de crescimento secundário.

Resumo

A separação da membrana chamou a atenção como um novo processo de separação de economia de energia. As membranas zeólitos têm grande potencial para a separação de hidrocarbonetos em campos de petróleo e petroquímicos devido à sua alta força térmica, química e mecânica. Um zeolite tipo BEA é um material de membrana interessante devido ao seu grande tamanho de poros e ampla gama Si/Al. Este manuscrito apresenta um protocolo para a preparação da membrana BEA por um método secundário de crescimento que não utiliza um agente de direção de estrutura orgânica (OSDA). O protocolo de preparação consiste em quatro etapas: pré-tratamento de suporte, preparação de sementes, revestimento de mergulho e cristalização da membrana. Primeiro, o cristal de sementes *BEA é preparado pela síntese hidrotérmica convencional usando OSDA. O cristal de sementesintetizado é carregado na superfície externa de um suporte tubular α-Al2O3 de 3 cm de comprimento por um método de revestimento de dip. A camada de sementes carregadas é preparada com o método de crescimento secundário usando um tratamento hidrotérmico a 393 K por 7 dias sem usar o OSDA. Uma membrana *BEA com pouquíssimos defeitos é obtida com sucesso. As etapas de preparação de sementes e revestimento de mergulho afetam fortemente a qualidade da membrana.

Introdução

A separação da membrana chamou a atenção como processo de separação de economia de energia. Muitos tipos de membranas foram desenvolvidas nas últimas décadas. As membranas poliméricas têm sido amplamente utilizadas para a separação do gás, criando água potável a partir da água do mar1e tratamento de águas residuais2.

Materiais de membrana inorgânicocomo sílica3, peneira molecular de carbono4, e zeolite têm vantagens para força térmica, química e mecânica em comparação com membranas poliméricas. Portanto, membranas inorgânicas tendem a ser utilizadas em condições mais severas, como a separação de hidrocarbonetos em campos de petróleo e petroquímicos.

Zeolite tem adsorção única e propriedades de peneira molecular devido aos seus microporos. Além disso, zeolite tem uma habilidade de troca de cárum estocada que contribui para controlar a adsorção de Zeolite e propriedades de peneira molecular. O número de cações em zeolite é determinado pela razão Si/Al da estrutura zeolite. Portanto, o tamanho dos microporos e da relação Si/Al são características fundamentais que determinam as propriedades de permeação e separação das membranas zeólitos. Por essas razões, o zeolite é um tipo promissor de material de membrana inorgânica. Algumas membranas zeólitos já foram comercializadas para desidratação de solventes orgânicos devido à sua hidrofilia e propriedades molecularesde peneiração5,6,7,8.

*Zeólito tipo BEA é um material de membrana interessante devido ao seu grande tamanho de poros e ampla gama Si/Al. *A BEA tem sido geralmente preparada por tratamento hidrotérmico usando hidróxido de tetraetimlamônio como agente de direção de estrutura orgânica (OSDA). No entanto, o método de síntese utilizando a OSDA tem desvantagens econômicas e ambientais. Recentemente, foi relatado um método assistido por sementes para síntese *BEA sem usar o OSDA9,10.

*BEA é um cristal intercrescimento de polimorfisma A e polimorfo B. Assim, "*" representa um material intercrescimento. Atualmente, não se sabe nenhum material a granel composto apenas de polimorfo A ou B.

Preparamos com sucesso *membranas BEA sem usar o OSDA por um método modificado assistido por sementes11. A membrana *BEA teve pouquíssimos defeitos e apresentou alto desempenho de separação para hidrocarbonetos devido ao seu efeito de peneira molecular. É sabido que a calcinação para remover a OSDA após a síntese é uma das causas mais comuns de formação de defeitos nas membranas zeólitos12,13. Nossa membrana *BEA preparada sem usar o OSDA mostrou bom desempenho de separação possivelmente porque este passo de calcinação foi ignorado.

A preparação das membranas zeolite susfaz-se do know-how e da experiência acumulada em laboratório. Consequentemente, é difícil para um iniciante sintetizar membranas zeólitos sozinho. Aqui, gostaríamos de compartilhar um protocolo para a preparação da membrana BEA como referência para todos que querem iniciar a síntese de membranas.

Protocolo

1. Preparação de suporte

- Pré-tratamento de apoio

- Corte um suporte tubular tubular de 3 cm de comprimento α-Al2O3 (ver Tabela de Materiais).

- Lave o suporte com água destilada por 10 min. Depois disso, lave o suporte com acetona por 10 min. Repita este processo de lavagem 2x.

NOTA: Não toque na superfície externa de um suporte após a etapa de lavagem. Nenhum outro tratamento foi realizado (por exemplo, sonagem e esfregamento por lixa, etc.) - Seque o suporte lavado a 110 °C durante a noite antes de usar para revestimento de mergulho.

NOTA: Meça o peso da peça de suporte após a secagem. O peso final da membrana é calculado pela diferença no peso de suporte antes e depois da síntese da membrana.

2. *Síntese de cristal de sementes BEA

- Preparação do gel de síntese de cristal de sementes

- Adicione 26,2 g de sílica coloidal (ver Tabela de Materiais) e 8,39 g de hidróxido de tetraetimlamônio (TEAOH) (ver Tabela de Materiais) em uma garrafa de 250 mL feita de polipropileno (Solução A). Mexa a mistura usando um agitador magnético por 20 min em um banho de água de 50 °C. Depois disso, mexa a mistura usando um agitador magnético por 20 min à temperatura ambiente.

- Adicione 8,39 g de TEAOH, 5,79 g de água destilada, 1,08 g de NaOH (ver Tabela de Materiais)e 0,186 g de NaAlO2 (ver Tabela de Materiais) em um béquer Teflon (Solução B). Mexa a mistura usando um agitador magnético por 20 min à temperatura ambiente.

- Adicione a solução B à solução A na garrafa de 250 mL. A mistura de solução A e B ficará leitosa. Tampe a garrafa e aperte-a vigorosamente à mão por 5 min. Depois disso, mexa a mistura usando um agitador magnético por 24 h à temperatura ambiente. O gel obtido após 24 h de agitação é chamado de gel de síntese.

NOTA: A solução leitosa não pode ser misturada com um agitador magnético no início porque forma um gel duro. O tremor de 5 min à mão torna a solução leitosa macia e permite mexer com um agitador magnético. A composição final do gel de síntese é 24Na2O: 1Al2O3: 200SiO2: 60TEAOH: 2905H2O.

- Cristalização

- Despeje o gel de síntese em um autoclave forrado por Teflon. Coloque o autoclave em um forno de ar a 100 °C por 7 dias.

- Têmpera

- Aqueie o autoclave com água corrente por 30 min após a cristalização.

- Filtragem

- Remova o sedimento branco no autoclave por filtração. Lave o sedimento branco com 200 mL de água fervente para remover materiais amorfos e não cristalizados. Seque o sedimento lavado a 110 °C durante a noite. O sedimento seco é o cristal de sementes.

NOTA: Um filtro de malha de 200 nm (ver Tabela de Materiais) foi usado para obter o cristal. A razão Si/Al do cristal obtido foi de ~19, conforme analisado pela espectrometria de raios-X dispersivo de energia (EDX). Cerca de 2,3 g de cristal de sementes foi obtido por uma única síntese. O procedimento de preparação refere-se a um relatório anterior de Schoeman et al. com algumas modificações14.

- Remova o sedimento branco no autoclave por filtração. Lave o sedimento branco com 200 mL de água fervente para remover materiais amorfos e não cristalizados. Seque o sedimento lavado a 110 °C durante a noite. O sedimento seco é o cristal de sementes.

- *Preparação de chorume de sementes BEA para revestimento de mergulho

- Adicione 0,50 g de cristais de sementes em 100 mL de água destilada para preparar um chorume de sementes de 5 g/L. Realizar a sonsâmbula do chorume de sementes por 1h para dispersar os cristais de sementes.

3. Semeada no suporte por revestimento de dip

- Configure um suporte para o equipamento de revestimento de mergulho.

- Corrija um suporte tubular com uma barra de aço inoxidável usando fita Teflon para tapar o interior do suporte.

- Revestimento de mergulho

- Despeje o chorume de sementes em um tubo de vidro com 19 mm de diâmetro. Mergulhe o suporte fixo no chorume de semente derramado e espere por 1 min. Depois disso, retire o chorume de sementes verticalmente a ~3 cm/s. Seque o suporte a 70 °C por 2 h após o revestimento de mergulho.

NOTA: O processo de revestimento de mergulho mostrado em 3.2.1 foi executado 2x. Este protocolo usa equipamentos caseiros para revestimento de dip. Um lado do tubo de vidro está conectado com uma tampa de silício com uma torneira da qual o chorume de sementes pode ser retirado. Os detalhes sobre o equipamento de revestimento de mergulho são fornecidos no vídeo.

- Despeje o chorume de sementes em um tubo de vidro com 19 mm de diâmetro. Mergulhe o suporte fixo no chorume de semente derramado e espere por 1 min. Depois disso, retire o chorume de sementes verticalmente a ~3 cm/s. Seque o suporte a 70 °C por 2 h após o revestimento de mergulho.

- 3. Calcinação

- Calcine o suporte revestido de mergulho a 530 °C por 6 h.

NOTA: A etapa de calcinação foi realizada para remover o OSDA bloqueando os microporos dos cristais de sementes e para ligar quimicamente as sementes à superfície de suporte. O aumento e diminuição das taxas de temperatura da etapa de calcinação foram de 50 °C/min.

- Calcine o suporte revestido de mergulho a 530 °C por 6 h.

- Medindo o peso do cristal de sementes no suporte

- Após a calcinação, meça o peso do apoio. A quantidade de cristal de sementes carregada é calculada pela diferença no peso de suporte antes e depois do revestimento de mergulho.

NOTA: O peso médio do cristal semeado carregado em um suporte é de ~17 mgs.

- Após a calcinação, meça o peso do apoio. A quantidade de cristal de sementes carregada é calculada pela diferença no peso de suporte antes e depois do revestimento de mergulho.

4. *Preparação da membrana BEA por um método secundário de crescimento

- Preparação para a síntese de gel

- Adicione 92,9 g de água destilada, 9,39 g de NaOH e 1,15 g de NaAl2O em uma garrafa de polipropileno de 250 mL. Mexa a mistura usando um agitador magnético por 30 min a 60 °C em um banho de água. Depois disso, adicione 81,6 g de sílica coloidal de forma stepwise na mistura. Mexa a mistura usando um agitador magnético por 4 h a 60 °C em um banho de água. O gel que é obtido após a agitação por 4h é chamado de gel de síntese.

NOTA: A sílica coloidal foi lentamente adicionada à taxa de uma queda (~0,05 g) por segundo. A composição final do gel de síntese é 30Na2O: 1Al2O3: 100SiO2: 2000H2O. O procedimento de preparação do gel de síntese é baseado em Kamimura et al. com algumas modificações9.

- Adicione 92,9 g de água destilada, 9,39 g de NaOH e 1,15 g de NaAl2O em uma garrafa de polipropileno de 250 mL. Mexa a mistura usando um agitador magnético por 30 min a 60 °C em um banho de água. Depois disso, adicione 81,6 g de sílica coloidal de forma stepwise na mistura. Mexa a mistura usando um agitador magnético por 4 h a 60 °C em um banho de água. O gel que é obtido após a agitação por 4h é chamado de gel de síntese.

- Cristalização

- Despeje o gel de síntese em um autoclave forrado de Teflon no qual o suporte semeado é colocado verticalmente. O autoclave é colocado em forno a ar a 120 °C por 7 dias.

- Têmpera

- Aqueie o autoclave com água corrente por 30 min após a cristalização.

- Lavagem e secagem

- Lave a membrana em água fervente por 8 h e seque durante a noite. Esta é a membrana BEA.

- Medindo o peso da membrana

- Após a secagem, meça o peso da membrana preparada. O peso da membrana é calculado pela diferença de peso de suporte antes e depois da cristalização.

NOTA: O peso médio da membrana *BEA em cada suporte é de ~74 mgs.

- Após a secagem, meça o peso da membrana preparada. O peso da membrana é calculado pela diferença de peso de suporte antes e depois da cristalização.

Resultados

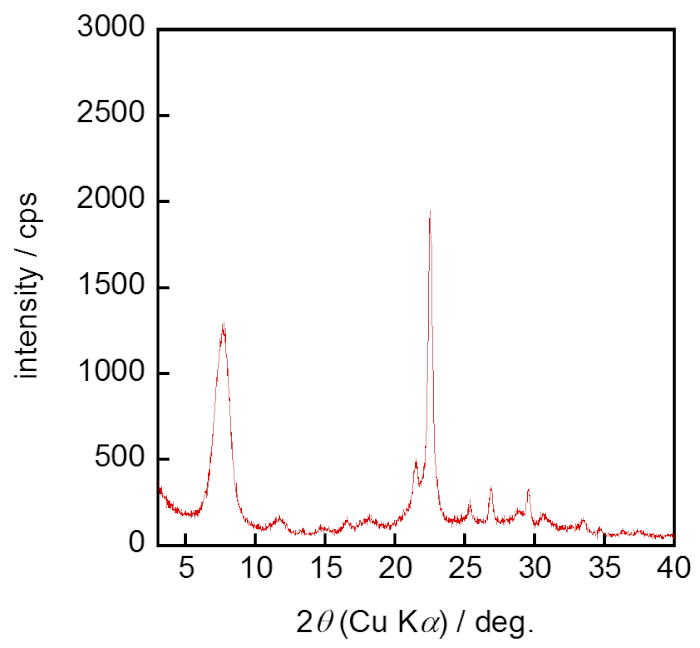

A Figura 1 mostra o procedimento de preparação do cristal de sementes *BEA. A Figura 2 mostra o padrão de difração de raios-X (XRD) de cristal de sementes sinthesized *BEA. Picos típicos de reflexão forte (101) e (302) em torno de 2q = 7,7 e 22,1° apareceram. Além disso, não foram observados picos de reflexão óbvios além do zeolite do tipo BEA. Esses resultados mostraram que a fase pura do zeolite *BEA foi sintetizada com sucesso.

Uma imagem típica FE-SEM do cristal de sementesintetizado é mostrada na Figura 3. Cristais de sementes esféricos foram observados e seu tamanho era uniformemente ~200 nm. A razão Si/Al dos cristais obtidos foi de ~19 quando analisada pelo EDX.

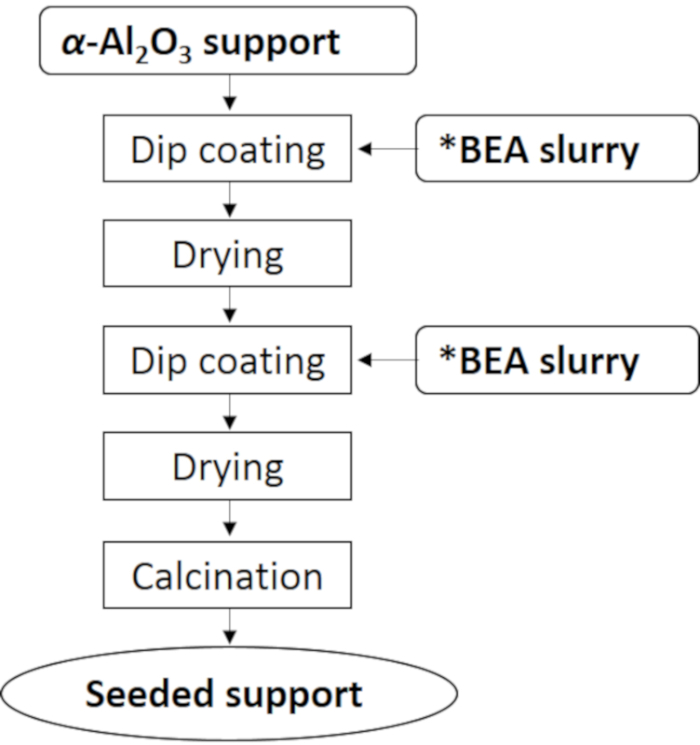

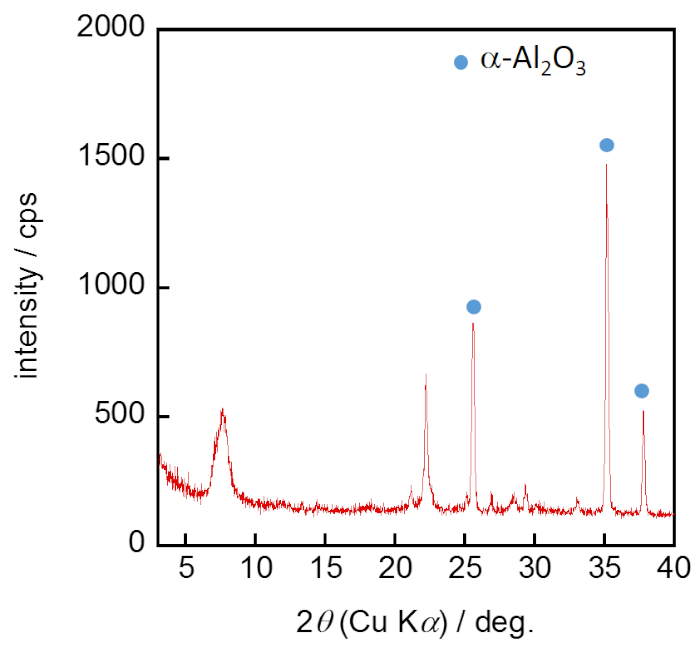

A Figura 4 e a Figura 5 mostram os procedimentos de revestimento de mergulho e preparação da membrana, respectivamente. A Figura 6 mostra o padrão XRD de membrana sintetizada *BEA. Como no caso dos cristais de sementes, apareceram picos típicos de reflexão forte de (101) e (302) em torno de 2q = 7,7 e 22,1°. Além disso, foram observados picos de reflexão do α-Al2O3 como suporte em torno de 2q = 26, 35,5 e 38°. Como resultado, pudemos confirmar que a fase pura de *BEA foi obtida como uma membrana.

Uma imagem típica de microscópio eletrônico de emissão de campo (FE-SEM) da membrana sintetizada é mostrada na Figura 7. Cristais tendo truncado morfologia octaédral uniformemente cobriu a superfície de suporte. A morfologia distinta parece ser muito semelhante aos cristais típicos *BEA sintetizados pelo método livre de OSDA relatado anteriormente9,10,15. A razão Si/Al da membrana obtida foi de ~5,1 analisada pelo EDX.

Figura 1: Procedimento de preparação de *BEA semente cristal. *O cristal de sementes BEA foi sintetizado pelo tratamento hidrotérmico típico usando o OSDA. Clique aqui para ver uma versão maior deste valor.

Figura 2: Padrão XRD de cristais de sementes *BEA. A fase cristalina do sedimento obtido foi confirmada com o padrão XRD. Clique aqui para ver uma versão maior deste valor.

Figura 3: Imagem típica fe-SEM de cristais de sementes. A análise microscópica foi realizada para estimar o tamanho dos cristais de sementes. Clique aqui para ver uma versão maior deste valor.

Figura 4: Procedimento de revestimento de dip. Cristais de sementes foram carregados pelo método de revestimento de mergulho usando o chorume de sementes. Clique aqui para ver uma versão maior deste valor.

Figura 5: Procedimento de preparação da membrana *BEA. A membrana *BEA foi sintetizada pelo método de crescimento secundário sem usar o OSDA. Clique aqui para ver uma versão maior deste valor.

Figura 6: Padrão XRD da membrana *BEA. A fase cristalina da membrana obtida foi confirmada a partir do padrão XRD. Clique aqui para ver uma versão maior deste valor.

Figura 7: Imagem típica FE-SEM da membrana *BEA. A análise microscópica foi realizada para investigar a espessura da membrana e a morfologia cristalina. Clique aqui para ver uma versão maior deste valor.

Discussão

Existem muitos tipos de fontes Si e Al para a síntese de zeolite. No entanto, não podemos trocar matérias-primas para a preparação dessa membrana do tipo BEA. Se as matérias-primas forem alteradas, a fase de zeolite cristalizada e/ou taxa de crescimento pode ser alterada.

Os béquers de vidro não podem ser usados para a preparação do gel de síntese porque o gel de síntese tem alta alcalinidade. Garrafas e béquers feitos de polietileno, polipropileno e Teflon podem ser usados em vez disso.

Para preparar uma membrana BEA de maior qualidade, a camada de semente uniforme na superfície externa do suporte tubular é essencial. O tamanho dos cristais de sementes e sua distribuição são muito importantes para formar uma camada de semente uniforme por revestimento de dip. O tamanho de sementes necessário é maior do que o do tamanho do poro do suporte (150 nm) para impedir que o cristal de sementes se espalhe para o suporte. Além disso, uma distribuição estreita do tamanho das sementes também é necessária para preparar uma camada de semente uniforme.

Condições de cristalização para preparação de membranas, como temperaturas e períodos de tempo são bastante importantes. Mudar as condições de cristalização muda facilmente a fase do zeolite cristalizado. Temperaturas mais altas e períodos de tempo mais longos levam à cristalização do zeolite tipo MOR. Se o zeolite do tipo MOR cocristalizar na membrana *BEA, grande cristal esférico pode ser observado na superfície por observação microscópica.

Sintetizado com sucesso *A membrana BEA tem pouquíssimos defeitos e pode ser usada para separação de hidrocarbonetos11.

Divulgações

Os autores não têm nada para divulgar.

Agradecimentos

Este trabalho foi parcialmente apoiado pela JST CREST (agência de Ciência e Tecnologia do Japão, Criar sementes tecnológicas REvolutivas para o programa de inovação em Ciência e Tecnologia), Grant Number JPMJCR1324, Japão.

Materiais

| Name | Company | Catalog Number | Comments |

| a-Al2O3 support | Noritake Co. Ltd. | NS-1 | Average pore size, 150 nm; Outer diameter, 10 mm; Innar diameter, 7 mm |

| Colloidal silica | Nissan Chemical | ST-S | SiO2 30.5%, Na2O 0.44%, H2O 69.1% |

| Mesh filter (PTFE membrane) | Omnipore | JGWP04700 | Pore size, 200 nm |

| NaAl2O | Kanto Chemical | 34095-01 | Na2O 31.0-35.0%; Al2O3 34.0-39.0% |

| NaOH | Kanto Chemical | 37184-00 | 97% |

| Tetraethylammonium hydroxide | Sigma-Aldrich | 302929-500ML | 35 wt% solution |

Referências

- Ghaffour, N., Missimer, T. M., Amy, G. L. Technical review and evaluation of the economics of water desalination: Current and future challenges for better water supply sustainability. Desalination. 309, 197-207 (2013).

- Hickenbottom, K. L., et al. Forward osmosis treatment of drilling mud and fracturing wastewater from oil and gas operations. Desalination. 312, 60-66 (2013).

- Kanezashi, M., Shazwani, W. N., Yoshioka, T., Tsuru, T. Separation of propylene/propane binary mixtures by bis(triethoxysilyl) methane (BTESM)-derived silica membranes fabricated at different calcination temperatures. Journal of Membrane Science. 415-416, 478-485 (2012).

- Xu, L., Rungta, M., Koros, W. J. Matrimid® derived carbon molecular sieve hollow fiber membranes for ethylene/ethane separation. Journal of Membrane Science. 380, 138-147 (2011).

- Morigami, Y., Kondo, M., Abe, J., Kita, H., Okamoto, K. The first large-scale pervaporation plant using tubular-type module with zeolite NaA membrane. Separation and Purification Technology. 25, 251-260 (2001).

- Kondo, M., Komori, M., Kita, H., Okamoto, K. Tubular-type pervaporation module with zeolite NaA membrane. Journal of Membrane Science. 133, 133-141 (1997).

- Hoof, V. V., Dotremont, C., Buekenhoudt, A. Performance of Mitsui NaA type zeolite membranes for the dehydration of organic solvents in comparison with commercial polymeric pervaporation membranes. Separation and Purification Technology. 48, 304-309 (2006).

- Kamimura, Y., Chaikittisilp, W., Itabashi, K., Shimojima, A., Okubo, T. Critical Factors in the Seed-Assisted Synthesis of Zeolite Beta and "Green Beta" from OSDA-Free Na+-Aluminosilicate Gels. Chemistry An Asian Journal. 5, 2182-2191 (2010).

- Majano, G., Delmotte, L., Valtchev, V., Mintova, S. Al-Rich Zeolite Beta by Seeding in the Absence of Organic Template. Chemistry of Materials. 21, 4184-4191 (2009).

- Sakai, M., et al. Formation process of *BEA-type zeolite membrane under OSDA-free conditions and its separation property. Microporous and Mesoporous Materials. 284, 360-365 (2019).

- Choi, J., et al. Grain Boundary Defect Elimination in a Zeolite Membrane by Rapid Thermal Processing. Science. 325, 590-593 (2009).

- Dong, J., Lin, Y. S., Hu, M. Z. -. C., Peascoe, R. A., Payzant, E. A. Template-removal-associated microstructural development of porous-ceramic-supported MFI zeolite membranes. Microporous and Mesoporous Materials. 34, 241-253 (2000).

- Schoeman, B. J., Babouchkina, E., Mintova, S., Valtchev, V. P., Sterte, J. The Synthesis of Discrete Colloidal Crystals of Zeolite Beta and their Application in the Preparation of Thin Microporous Films. Journal of Porous Materials. 8, 13-22 (2001).

- Sasaki, Y., et al. Polytype distributions in low-defect zeolite beta crystals synthesized without an organic structure-directing agent. Microporous and Mesoporous Materials. 225, 210-215 (2016).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados