Method Article

유기 구조 지시 에이전트 무료 합성 *BEA 형 제올라이트 멤브레인

요약

*BEA 종자 결정은 딥 코팅 방법에 의해 다공성 α-Al2O3 지지체상에 적재되었고, 유기 구조 지시제를 사용하지 않고 수열로 성장하였다. 결함이 거의 없는 *BEA형 제올라이트 멤브레인은 이차 성장 방법에 의해 성공적으로 제조되었다.

초록

멤브레인 분리는 새로운 에너지 절약 분리 공정으로 주목받고 있습니다. Zeolite 멤브레인은 높은 열, 화학 및 기계적 강도 로 인해 석유 및 석유 화학 분야에서 탄화수소 분리에 큰 잠재력을 가지고 있습니다. *BEA 형 제올라이트는 큰 기공 크기와 넓은 Si / Al 범위로 인해 흥미로운 멤브레인 재료입니다. 이 원고는 유기 구조 지시제(OSDA)를 사용하지 않는 이차 성장 방법에 의한 *BEA 막 제제에 대한 프로토콜을 제시한다. 제제 프로토콜은 지원 전처리, 종자 제제, 딥 코팅 및 멤브레인 결정화의 네 단계로 구성됩니다. 첫째, *BEA 종자 결정은 OSDA를 사용하여 종래의 수열 합성에 의해 제조된다. 상기 합성된 종자 결정은 딥 코팅 방법에 의해 3 cm 길이의 관형 α-Al2O3 지지체의 외부 표면에 적재된다. 로드된 종자층은 OSDA를 사용하지 않고 7일 동안 393 K에서 수열 처리를 이용한 이차 성장 방법을 제조한다. 결함이 거의 없는 *BEA 멤브레인이 성공적으로 수득됩니다. 종자 제제 및 딥 코팅 단계는 멤브레인 품질에 큰 영향을 미칩니다.

서문

멤브레인 분리는 새로운 에너지 절약 분리 공정으로 주목받고 있습니다. 막의 많은 모형은 지난 수십 년간 개발되었습니다. 고분자 멤브레인은 가스 분리에 널리 사용되어 왔으며, 해수1및 폐수 처리2에서식수를 생성합니다.

실리카3,탄소 분자 체4및 제올라이트와 같은 무기 막 재료는 고분자 멤브레인에 비해 열, 화학 및 기계적 강도에 대한 장점이 있습니다. 따라서 무기막은 석유 및 석유 화학 분야에서 탄화수소 분리와 같은 더 가혹한 조건하에서 사용되는 경향이 있습니다.

Zeolite는 미세 기공으로 인해 독특한 흡착 및 분자 체질 특성을 가지고 있습니다. 또한, 제올라이트는 제올라이트의 흡착 및 분자 체질 특성을 제어하는 데 기여하는 양이온 교환 능력을 가지고 있습니다. 제올라이트의 양이온 수는 제올라이트 구조의 Si/Al 비율에 의해 결정됩니다. 따라서, 미세기공의 크기와 Si/Al 비율은 제올라이트 멤브레인의 투과 및 분리 특성을 결정하는 주요 특성이다. 이러한 이유로, 제올라이트는 무기 막 재료의 유망한 유형입니다. 일부 제올라이트 멤브레인은 이미 그들의 친수성 및 분자 체질 특성으로 인해 유기 용매의 탈수를 위해 상용화되었습니다5,6,7,8.

* BEA 형 제올라이트는 큰 기공 크기와 넓은 Si / Al 범위로 인해 흥미로운 멤브레인 재료입니다. *BEA는 일반적으로 탈록산테트라에틸암모늄을 유기 구조 지시제(OSDA)로 사용하여 수열 처리에 의해 제조되었다. 그러나, OSDA를 이용한 합성 방법은 경제적, 환경적 단점이 있다. 최근에는 OSDA를 사용하지 않고 *BEA 합성을 위한 시드 보조 방법이9,10으로보고되었다.

*BEA는 다형성 A와 다형B의 상호 성장 결정이며, 따라서 "*"는 상호 성장 물질을 나타낸다. 현재, 다형A 또는 B로만 구성된 벌크 재료는 알려져 있지 않다.

우리는 성공적으로 수정 된 종자 보조 방법11에의해 OSDA를 사용하지 않고 * BEA 멤브레인을 준비했습니다. *BEA 멤브레인은 결함이 거의 없으며 분자 체질 효과로 인해 탄화수소에 대한 높은 분리 성능을 보였습니다. 합성 후 OSDA를 제거하는 소성은 제올라이트 멤브레인12,13에서결함 형성의 가장 흔한 원인 중 하나라는 것은 잘 알려져 있다. OSDA를 사용하지 않고 제조된 *BEA 멤브레인은 이 소성 단계를 건너뛰었기 때문에 좋은 분리 성능을 보였습니다.

제올라이트 멤브레인의 준비는 실험실에서 축적된 노하우와 경험을 기반으로 합니다. 따라서, 그것은 초보자 혼자 zeolite 멤브레인합성 하기 어렵다. 여기에서는 막 합성을 시작하려는 모든 사람을 위한 참고 자료로 *BEA 멤브레인 준비를 위한 프로토콜을 공유하고자 합니다.

프로토콜

1. 지원 준비

- 지원 전처리

- 3cm 길이의 관형 다공성 α-Al2O3 서포트를 잘라냅니다(재료 표참조).

- 10 분 동안 증류수로 지지대를 씻으소서. 그 후, 10 분 동안 아세톤으로 지지체를 씻으소서. 이 세척 과정을 2x 반복합니다.

참고: 세탁 단계 후 지지대의 바깥쪽 표면에 닿지 마십시오. 다른 치료법은 수행되지 않았습니다(예: 초음파 처리 및 사포로 문지르기 등) - 딥 코팅에 사용하기 전에 110°C에서 밤새 세척된 지지체를 건조시다.

참고: 건조 후 지지체의 무게를 측정합니다. 최종 멤브레인 중량은 멤브레인 합성 전후의 지지 중량의 차이에 의해 계산됩니다.

2. *BEA 종자 결정 합성

- 종자 결정 합성 젤의 제조

- 26.2 g의 콜로이드 실리카(재료 표참조)와 8.39 g의 테트라에틸암모늄 수산화물(TEAOH 참조)을폴리프로필렌(Solution A)으로 만든 250 mL 병에 넣습니다. 수조에서 50°C에서 자기 교반기로 20분 동안 혼합물을 저어줍니다. 그 후, 실온에서 20분 동안 마그네틱 교반기로 혼합물을 저어줍니다.

- TEAOH 8.39 g, 증류수 5.79 g, NaOH 1.08 g(재료 표참조), NaAlO2 0.186 g(재료 표참조)을 테플론 비커(솔루션 B)에 추가합니다. 실온에서 20분 동안 마그네틱 교반기로 혼합물을 저어줍니다.

- 250 mL 병의 용액 A에 용액 B를 추가합니다. 용액 A와 B의 혼합물은 유백색이 될 것입니다. 병을 캡으로 잡고 손으로 5분 간 힘차게 흔들어 줍니다. 그 후, 실온에서 24시간 동안 마그네틱 교반기로 혼합물을 저어줍니다. 교반의 24 시간 후에 얻어진 겔은 합성 겔이라고 합니다.

참고 : 유백색 용액은 하드 젤을 형성하기 때문에 처음에는 자기 교반기와 혼합 할 수 없습니다. 손으로 5분간 흔들면 유백색 용액이 부드러워지고 마그네틱 교반기로 교반할 수 있습니다. 합성 겔의 최종 조성물은 24Na2O: 1Al2O3: 200SiO2: 60TEAOH : 2905H2O.

- 결정

- 합성 젤을 테플론 라이닝 오토클레이브에 붓습니다. 오토클레이브를 에어 오븐에 넣고 7일 동안 100°C에 놓습니다.

- 냉각

- 결정화 후 30 분 동안 흐르는 물로 오토 클레이브를 담금질하십시오.

- 필터

- 여과에 의해 오토 클레이브에서 흰색 퇴적물을 제거합니다. 200 mL의 끓는 물로 흰색 퇴적물을 씻어 비정질 및 결정화 되지 않은 물질을 제거합니다. 세척된 퇴적물을 밤새 110°C에서 건조시다. 건조 된 퇴적물은 종자 결정입니다.

참고: 200 nm 메쉬 필터(재료 표참조)를 사용하여 결정을 얻었다. 얻어진 결정의 Si/Al 비율은 에너지 분산성 X선 분광법(EDX)에 의해 분석된 바와 같이 ~19이었다. 종자 결정의 약 2.3 g은 단일 합성에 의해 수득되었다. 준비 절차는 Schoeman 등의 이전 보고서를 말하며 일부 수정사항 14.

- 여과에 의해 오토 클레이브에서 흰색 퇴적물을 제거합니다. 200 mL의 끓는 물로 흰색 퇴적물을 씻어 비정질 및 결정화 되지 않은 물질을 제거합니다. 세척된 퇴적물을 밤새 110°C에서 건조시다. 건조 된 퇴적물은 종자 결정입니다.

- * 딥 코팅을위한 BEA 종자 슬러리 준비

- 0.50 g의 종자 결정을 증류수 100 mL에 추가하여 5g /L 종자 슬러리를 준비하십시오. 종자 결정을 분산시키기 위해 1 시간 동안 종자 슬러리의 초음파 처리를 수행합니다.

3. 딥 코팅에 의한 시딩

- 딥 코팅 장비에 대한 지원을 설정합니다.

- 테프론 테이프를 사용하여 스테인리스 스틸 로드로 관형 지지대를 고정하여 지지대 내부를 연결합니다.

- 딥 코팅

- 종자 슬러리를 직경 19mm의 유리 튜브에 붓습니다. 붓는 종자 슬러리에 고정 된 지원을 담그고 1 분 동안 기다립니다. 그 후, 종자 슬러리를 ~3 cm/s에서 수직으로 인출하여 딥 코팅 후 2시간 동안 70°C에서 지지체를 건조시다.

참고: 3.2.1에 도시된 딥 코팅 공정은 2배 실행되었다. 이 프로토콜은 딥 코팅을 위해 집에서 만든 장비를 사용합니다. 유리 튜브의 한쪽은 종자 슬러리를 철회 할 수있는 탭이있는 실리콘 캡으로 연결됩니다. 딥 코팅 장비에 대한 자세한 내용은 비디오에 제공됩니다.

- 종자 슬러리를 직경 19mm의 유리 튜브에 붓습니다. 붓는 종자 슬러리에 고정 된 지원을 담그고 1 분 동안 기다립니다. 그 후, 종자 슬러리를 ~3 cm/s에서 수직으로 인출하여 딥 코팅 후 2시간 동안 70°C에서 지지체를 건조시다.

- 3화 소성

- 소실은 6시간 동안 530°C에서 딥 코팅 지지체를.

참고: 소성 단계는 종자 결정의 미세 기공을 차단하는 OSDA를 제거하고 종자를 지지표면에 화학적으로 결합시키기 위해 수행되었다. 소성 단계의 상승 및 감소 온도 속도는 50°C/min이었다.

- 소실은 6시간 동안 530°C에서 딥 코팅 지지체를.

- 지지대에서 종자 결정의 중량 측정

- 소성 후 지지체의 무게를 측정합니다. 로드된 종자 결정의 양은 딥 코팅 전후의 지지 중량의 차이에 의해 계산됩니다.

참고 : 지지체에로드 된 종자 결정의 평균 무게는 ~ 17 mg입니다.

- 소성 후 지지체의 무게를 측정합니다. 로드된 종자 결정의 양은 딥 코팅 전후의 지지 중량의 차이에 의해 계산됩니다.

4. 이차 성장 방법에 의한 *BEA 막 제제

- 젤 합성을 위한 준비

- 증류수 92.9 g, NaOH 9.39 g, NaAl2O 1.15 g를 250 mL 폴리프로필렌 병에 넣습니다. 수조에서 60°C에서 30분 동안 마그네틱 교반기로 혼합물을 저어줍니다. 그 후, 81.6 g의 콜로이드 실리카를 혼합물에 단계적으로 첨가한다. 수조에서 60°C에서 4시간 동안 마그네틱 교반기로 저어줍니다. 4시간 동안 교반한 후에 얻어지는 겔을 합성 겔이라고 한다.

참고: 콜로이드 실리카는 초당 1방울(~0.05 g)의 속도로 천천히 첨가하였다. 합성 겔의 최종 조성물은 30Na2O: 1Al2O3:100SiO2: 2000H2O이다. 합성 겔의 제조 절차는 일부 변형과 함께 Kamimura외를기반으로 9 .

- 증류수 92.9 g, NaOH 9.39 g, NaAl2O 1.15 g를 250 mL 폴리프로필렌 병에 넣습니다. 수조에서 60°C에서 30분 동안 마그네틱 교반기로 혼합물을 저어줍니다. 그 후, 81.6 g의 콜로이드 실리카를 혼합물에 단계적으로 첨가한다. 수조에서 60°C에서 4시간 동안 마그네틱 교반기로 저어줍니다. 4시간 동안 교반한 후에 얻어지는 겔을 합성 겔이라고 한다.

- 결정

- 합성 젤을 테플론 라이닝 오토클레이브에 붓고 시드 지지대를 수직으로 배치합니다. 오토클레이브는 7일 동안 120°C에서 에어 오븐에 놓습니다.

- 냉각

- 결정화 후 30 분 동안 흐르는 물로 오토 클레이브를 담금질하십시오.

- 세탁 및 건조

- 끓는 물에 멤브레인을 8 시간 동안 씻고 밤새 건조시킵니다. 이것은 *BEA 멤브레인입니다.

- 멤브레인의 무게 측정

- 건조 후, 준비된 멤브레인의 무게를 측정한다. 멤브레인의 무게는 결정화 전후의 지지 중량 차이에 의해 계산됩니다.

참고 : 각 지원에 * BEA 멤브레인의 평균 무게는 ~ 74 mg입니다.

- 건조 후, 준비된 멤브레인의 무게를 측정한다. 멤브레인의 무게는 결정화 전후의 지지 중량 차이에 의해 계산됩니다.

결과

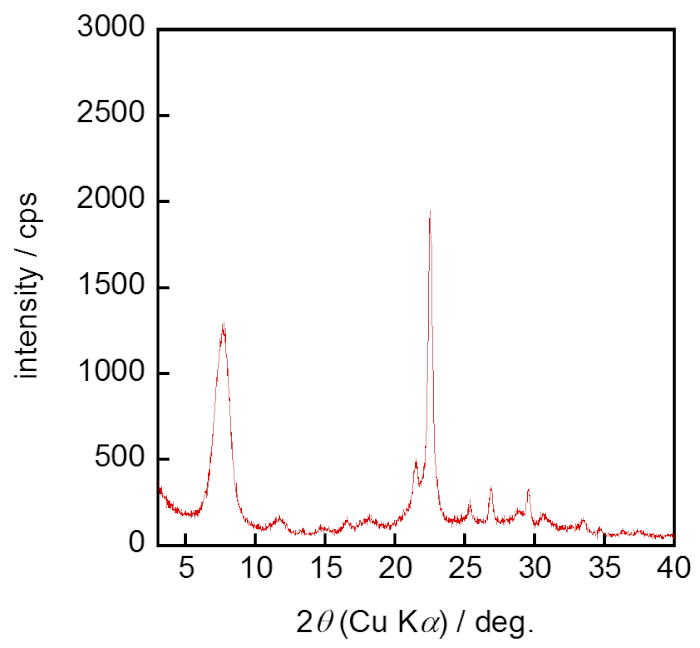

도 1은 *BEA 종자 결정의 제조 과정을 나타낸다. 도 2는 합성된*BEA 종자 결정의 X선 회절(XRD) 패턴을 나타낸다. (101) 및 (302)의 전형적인 강한 반사 피크는 약 2q = 7.7 및 22.1°가 나타났다. 또한, *BEA형 제올라이트 이외의 명백한 반사 피크는 관찰되지 않았다. 이러한 결과는 *BEA 제올라이트의 순단계가 성공적으로 합성되었다는 것을 보여주었다.

합성된 종자 결정의 전형적인 FE-SEM 이미지는 도 3에도시되어 있다. 구형 종자 결정이 관찰되었고 그 크기는 균일하게 ~ 200 nm였다. EDX에 의해 분석될 때 얻어진 결정의 Si/Al 비율은 ~19이었다.

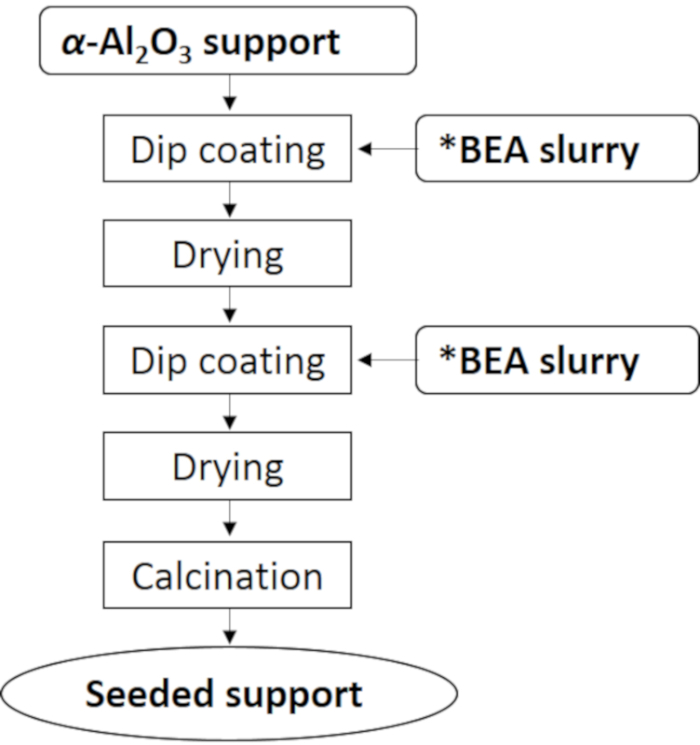

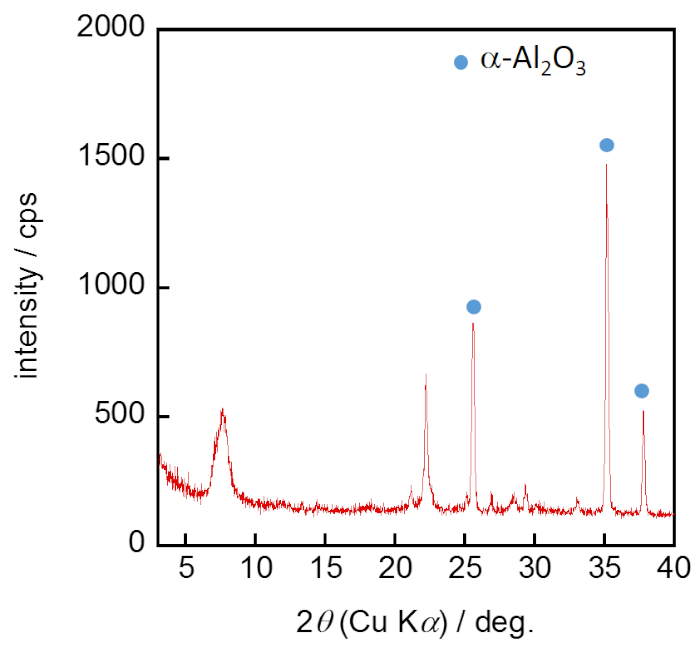

도 4 및 도 5는 각각 딥 코팅 및 멤브레인 제제의 절차를 나타낸다. 도 6은 합성된 *BEA 멤브레인의 XRD 패턴을 나타낸다. 종자 결정의 경우와 같이, 전형적인 강한 반사 피크(101) 및 (302) 주위 2q = 7.7 및 22.1°가 나타났다. 또한, α-Al2O3의 반사 피크는 약 2q =26, 35.5 및 38°를 지지로서 관찰되었다. 그 결과, *BEA의 순수한 상이 멤브레인으로 얻어졌는것을 확인할 수 있었습니다.

합성막의 전형적인 현장 방출 스캐닝 전자 현미경(FE-SEM) 이미지는 도 7에도시되어 있다. 옥타헤드 형태를 잘린 결정은 지지면을 균일하게 덮었다. 뚜렷한 형태는 이전에 보고된OSDA프리 방법에 의해 합성된 전형적인 *BEA 결정과 매우 유사한 것으로 보인다9,10,15. 수득된 멤브레인의 Si/Al 비율은 EDX에 의해 ~5.1로 분석되었다.

그림 1: *BEA 종자 결정의 제조 절차. *BEA 종자 결정은 OSDA를 사용하여 일반적인 수열 처리에 의해 합성되었다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 2: *BEA 종자 결정의 XRD 패턴. 얻어진 퇴적물의 결정상은 XRD 패턴으로 확인되었다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3: 종자 결정의 전형적인 FE-SEM 이미지. 종자 결정의 크기를 추정하기 위해 현미경 분석을 수행했습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 4: 딥 코팅 절차. 종자 결정은 종자 슬러리를 이용한 딥 코팅 방법에 의해 적재되었다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5: *BEA 멤브레인의 제조 절차. *BEA 멤브레인은 OSDA를 사용하지 않고 이차 성장 방법에 의해 합성되었다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 6: *BEA 멤브레인의 XRD 패턴. 얻어진 멤브레인의 결정상은 XRD 패턴으로부터 확인되었다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 7: *BEA 멤브레인의 전형적인 FE-SEM 이미지. 현미경 분석은 막 두께 및 결정 형태를 조사하기 위해 수행되었다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

토론

제올라이트 합성을 위한 Si 및 Al 소스의 많은 종류가 있다. 그러나,이 *BEA 형 멤브레인의 제조를 위해 원료를 변경할 수 없습니다. 원료가 변경되면 결정화 및 /또는 성장 속도의 위상이 변경될 수 있습니다.

합성 젤은 높은 알칼리도를 가지고 있기 때문에 유리 비커는 합성 젤 준비에 사용할 수 없습니다. 폴리에틸렌, 폴리프로필렌 및 테플론으로 만든 병과 비커를 대신 사용할 수 있습니다.

더 높은 품질의 *BEA 멤브레인을 준비하려면 관 지지체의 외부 표면에 균일한 종자 층이 필수적입니다. 종자 결정의 크기 및 분포는 딥 코팅에 의해 균일 한 종자 층을 형성하는 것이 매우 중요하다. 필요한 종자 크기는 종자 결정이 지지체 내로 퍼지는 것을 막기 위해 지지체(150 nm)의 기공 크기보다 크다. 또한, 균일한 종자층을 준비하기 위해서는 종자 크기의 좁은 분포도 요구된다.

온도 및 기간과 같은 멤브레인 준비를 위한 결정화 조건은 매우 중요합니다. 결정화 조건을 변경하면 결정화된 제올라이트 의 위상이 쉽게 이동합니다. 더 높은 온도와 더 긴 기간은 MOR 형 제올라이트의 결정화로 이어집니다. MOR 형 제올라이트가 *BEA 멤브레인에서 공동 결정화되면 미세한 관찰을 통해 표면에서 큰 구형 결정을 관찰 할 수 있습니다.

성공적으로 합성 *BEA 멤브레인은 결함이 거의 없으며 탄화수소 분리11에사용할 수 있습니다.

공개

저자는 공개 할 것이 없다.

감사의 말

이 작품은 JST CREST (일본 과학 기술 기관, 과학 기술 혁신 프로그램에 대한 REvolutionary 기술 씨앗 만들기), 그랜트 번호 JPMJCR1324, 일본에 의해 부분적으로 지원되었습니다.

자료

| Name | Company | Catalog Number | Comments |

| a-Al2O3 support | Noritake Co. Ltd. | NS-1 | Average pore size, 150 nm; Outer diameter, 10 mm; Innar diameter, 7 mm |

| Colloidal silica | Nissan Chemical | ST-S | SiO2 30.5%, Na2O 0.44%, H2O 69.1% |

| Mesh filter (PTFE membrane) | Omnipore | JGWP04700 | Pore size, 200 nm |

| NaAl2O | Kanto Chemical | 34095-01 | Na2O 31.0-35.0%; Al2O3 34.0-39.0% |

| NaOH | Kanto Chemical | 37184-00 | 97% |

| Tetraethylammonium hydroxide | Sigma-Aldrich | 302929-500ML | 35 wt% solution |

참고문헌

- Ghaffour, N., Missimer, T. M., Amy, G. L. Technical review and evaluation of the economics of water desalination: Current and future challenges for better water supply sustainability. Desalination. 309, 197-207 (2013).

- Hickenbottom, K. L., et al. Forward osmosis treatment of drilling mud and fracturing wastewater from oil and gas operations. Desalination. 312, 60-66 (2013).

- Kanezashi, M., Shazwani, W. N., Yoshioka, T., Tsuru, T. Separation of propylene/propane binary mixtures by bis(triethoxysilyl) methane (BTESM)-derived silica membranes fabricated at different calcination temperatures. Journal of Membrane Science. 415-416, 478-485 (2012).

- Xu, L., Rungta, M., Koros, W. J. Matrimid® derived carbon molecular sieve hollow fiber membranes for ethylene/ethane separation. Journal of Membrane Science. 380, 138-147 (2011).

- Morigami, Y., Kondo, M., Abe, J., Kita, H., Okamoto, K. The first large-scale pervaporation plant using tubular-type module with zeolite NaA membrane. Separation and Purification Technology. 25, 251-260 (2001).

- Kondo, M., Komori, M., Kita, H., Okamoto, K. Tubular-type pervaporation module with zeolite NaA membrane. Journal of Membrane Science. 133, 133-141 (1997).

- Hoof, V. V., Dotremont, C., Buekenhoudt, A. Performance of Mitsui NaA type zeolite membranes for the dehydration of organic solvents in comparison with commercial polymeric pervaporation membranes. Separation and Purification Technology. 48, 304-309 (2006).

- Kamimura, Y., Chaikittisilp, W., Itabashi, K., Shimojima, A., Okubo, T. Critical Factors in the Seed-Assisted Synthesis of Zeolite Beta and "Green Beta" from OSDA-Free Na+-Aluminosilicate Gels. Chemistry An Asian Journal. 5, 2182-2191 (2010).

- Majano, G., Delmotte, L., Valtchev, V., Mintova, S. Al-Rich Zeolite Beta by Seeding in the Absence of Organic Template. Chemistry of Materials. 21, 4184-4191 (2009).

- Sakai, M., et al. Formation process of *BEA-type zeolite membrane under OSDA-free conditions and its separation property. Microporous and Mesoporous Materials. 284, 360-365 (2019).

- Choi, J., et al. Grain Boundary Defect Elimination in a Zeolite Membrane by Rapid Thermal Processing. Science. 325, 590-593 (2009).

- Dong, J., Lin, Y. S., Hu, M. Z. -. C., Peascoe, R. A., Payzant, E. A. Template-removal-associated microstructural development of porous-ceramic-supported MFI zeolite membranes. Microporous and Mesoporous Materials. 34, 241-253 (2000).

- Schoeman, B. J., Babouchkina, E., Mintova, S., Valtchev, V. P., Sterte, J. The Synthesis of Discrete Colloidal Crystals of Zeolite Beta and their Application in the Preparation of Thin Microporous Films. Journal of Porous Materials. 8, 13-22 (2001).

- Sasaki, Y., et al. Polytype distributions in low-defect zeolite beta crystals synthesized without an organic structure-directing agent. Microporous and Mesoporous Materials. 225, 210-215 (2016).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유