Method Article

Synthèse sans agent de direction de structure organique pour la membrane zéolite de type BEA

Dans cet article

Résumé

Un cristal de graine de BEA a été chargé sur un support poreux de 2O3 par la méthode de trempage-enrobage, et hydrothermally cultivé sans utiliser un agent organique de structure-direction. Une membrane zéolite de type BEA ayant très peu de défauts a été préparée avec succès par la méthode de croissance secondaire.

Résumé

La séparation des membranes a attiré l’attention comme un processus de séparation nouvelle économie d’énergie. Les membranes zéolites ont un grand potentiel de séparation des hydrocarbures dans les champs pétroliers et pétrochimiques en raison de leur forte résistance thermique, chimique et mécanique. Une zéolite de type BEA est un matériau membranaire intéressant en raison de sa grande taille de pores et de sa large gamme Si/Al. Ce manuscrit présente un protocole pour la préparation de la membrane BEA par une méthode de croissance secondaire qui n’utilise pas d’agent organique de direction de structure (OSDA). Le protocole de préparation se compose de quatre étapes : prétraitement du support, préparation des graines, immersion et cristallisation de la membrane. Tout d’abord, le cristal de graines beA est préparé par synthèse hydrothermale conventionnelle à l’aide de l’OSDA. Le cristal de graine synthétisé est chargé sur la surface extérieure d’un support tubulaire de 3 cm de long al-Al2O3 par une méthode de trempette. La couche de graines chargées est préparée avec la méthode de croissance secondaire à l’aide d’un traitement hydrothermal à 393 K pendant 7 jours sans utiliser OSDA. Une membrane de BEA ayant très peu de défauts est obtenue avec succès. La préparation des graines et les étapes de trempage affectent fortement la qualité de la membrane.

Introduction

La séparation des membranes a attiré l’attention en tant que processus de séparation d’économie d’énergie nouvelle. De nombreux types de membranes ont été développés au cours des dernières décennies. Les membranes polymères ont été largement utilisées pour la séparation des gaz, créant de l’eau potable à partir de l’eau de mer1, et le traitement des eaux usées2.

Les matériaux de membrane inorganique comme la silice3,le tamis moléculaire de carbone4,et la zéolite ont des avantages pour la force thermique, chimique, et mécanique comparée aux membranes polymères. Par conséquent, les membranes inorganiques ont tendance à être utilisées dans des conditions plus sévères, comme la séparation des hydrocarbures dans les champs pétroliers et pétrochimiques.

La zéolite a des propriétés uniques en adsorption et en tamisage moléculaire en raison de ses micropores. En outre, la zéolite a une capacité d’échange de cation qui contribue à contrôler l’adsorption de zéolite et les propriétés de tamisage moléculaire. Le nombre de cations dans la zéolite est déterminé par le rapport Si/Al de la structure zéolite. Par conséquent, la taille des micropores et le rapport Si/Al sont des caractéristiques clés qui déterminent les propriétés de perméation et de séparation des membranes zéolites. Pour ces raisons, la zéolite est un type prometteur de matériau membranaire inorganique. Certaines membranes zéolites ont déjà été commercialisées pour la déshydratation des solvants organiques en raison de leur hydrophilie et de leurs propriétés de tamisage moléculaire5,6,7,8.

La zéolite de type BEA est un matériau membranaire intéressant en raison de sa grande taille de pores et de sa large gamme Si/Al. Le BEA a généralement été préparé par traitement hydrothermal utilisant l’hydroxyde de tétraethylammonium comme agent organique de direction de structure (OSDA). Cependant, la méthode de synthèse utilisant osDA présente des inconvénients économiques et environnementaux. Récemment, une méthode assistée par les semences pour la synthèse de l’ABE sans utiliser l’OSDA a été signalée9,10.

Le BEA est un cristal intercroissance de polymorphe A et de polymorphe B. Par conséquent, « ô » représente un matériau d’intercroissance. À l’heure actuelle, aucun matériel en vrac composé uniquement de polymorphe A ou B n’est connu.

Nous avons préparé avec succès les membranes BEA sans utiliser OSDA par une méthode modifiée assistée par les semences11. La membrane de BEA a eu très peu de défauts et a montré la performance élevée de séparation pour des hydrocarbures en raison de son effet de tamisage moléculaire. Il est bien connu que la calcination pour enlever osDA après synthèse est l’une des causes les plus communes de la formation de défaut dans les membranes de zéolite12,13. Notre membrane BEA préparée sans utiliser OSDA a montré de bonnes performances de séparation peut-être parce que cette étape de calcination a été ignorée.

La préparation des membranes zéolites est basée sur le savoir-faire et l’expérience accumulés en laboratoire. Par conséquent, il est difficile pour un débutant de synthétiser les membranes de zéolite seul. Ici, nous aimerions partager un protocole pour la préparation de la membrane BEA comme une référence pour tous ceux qui veulent commencer la synthèse de la membrane.

Protocole

1. Préparation de soutien

- Prétraitement du soutien

- Découper un support tubulaire poreux tubulaire de 3 cm de long et un support al2O3 (voir Tableau des matériaux).

- Laver le support avec de l’eau distillée pendant 10 min. Après cela, laver le support avec de l’acétone pendant 10 min. Répétez ce processus de lavage 2x.

REMARQUE : Ne touchez pas la surface extérieure d’un support après l’étape de lavage. Aucun autre traitement n’a été effectué (p. ex., sonication et frottement au papier de verre, etc.) - Séchez le support lavé à 110 oC pendant la nuit avant d’être utilisé pour le revêtement de trempage.

REMARQUE : Mesurer le poids de la pièce de soutien après le séchage. Le poids final de la membrane est calculé par la différence de poids de soutien avant et après la synthèse de la membrane.

2. Synthèse de cristaux de graines BEA

- Préparation du gel de synthèse de cristal de graine

- Ajouter 26,2 g de silice colloïdale (voir Tableau des matériaux)et 8,39 g d’hydroxyde de tétraéthylammonium (TEAOH) (voir Tableau des matériaux)dans une bouteille de 250 ml en polypropylène (Solution A). Remuer le mélange à l’aide d’un agitateur magnétique pendant 20 min dans un bain d’eau de 50 oC. Ensuite, remuer le mélange à l’aide d’un agitateur magnétique pendant 20 min à température ambiante.

- Ajouter 8,39 g de TEAOH, 5,79 g d’eau distillée, 1,08 g de NaOH (voir Tableau des matériaux)et 0,186 g de NaAlO2 (voir Tableau des matériaux)dans un bécher au téflon (Solution B). Remuer le mélange à l’aide d’un agitateur magnétique pendant 20 min à température ambiante.

- Ajouter la solution B à la solution A dans la bouteille de 250 ml. Le mélange de la solution A et B deviendra laiteux. Capuchonner la bouteille et la serrer vigoureusement à la main pendant 5 min. Ensuite, remuer le mélange à l’aide d’un agitateur magnétique pendant 24 h à température ambiante. Le gel obtenu après 24 h de brassage est appelé gel de synthèse.

REMARQUE: La solution laiteuse ne peut pas être mélangée avec un agitateur magnétique au début parce qu’elle forme un gel dur. Le 5 min secouant à la main rend la solution laiteuse douce et permet de remuer avec un agitateur magnétique. La composition finale du gel de synthèse est 24Na2O: 1Al2O3: 200SiO2: 60TEAOH: 2905H2O.

- Cristallisation

- Verser le gel de synthèse dans un autoclave doublé de téflon. Placer l’autoclave dans un four à air à 100 oC pendant 7 jours.

- Trempe

- Éteindre l’autoclave avec de l’eau qui coule pendant 30 min après la cristallisation.

- Filtration

- Retirer les sédiments blancs dans l’autoclave par filtration. Laver les sédiments blancs avec 200 ml d’eau bouillante pour enlever les matériaux amorphes et non cristallisés. Séchez les sédiments lavés à 110 oC pendant la nuit. Les sédiments séchés sont le cristal de graine.

REMARQUE : Un filtre en maille de 200 nm (voir Tableau des matériaux)a été utilisé pour obtenir le cristal. Le rapport Si/Al du cristal obtenu était de 19 euros, tel qu’analysé par spectrométrie de rayons X dispersive sédul(e)s (EDX). Environ 2,3 g de cristal de graine ont été obtenus par une seule synthèse. La procédure de préparation fait référence à un rapport précédent de Schoeman et coll. avec quelques modifications14.

- Retirer les sédiments blancs dans l’autoclave par filtration. Laver les sédiments blancs avec 200 ml d’eau bouillante pour enlever les matériaux amorphes et non cristallisés. Séchez les sédiments lavés à 110 oC pendant la nuit. Les sédiments séchés sont le cristal de graine.

- Préparation de lisier de graine de BEA pour le dip-coating

- Ajouter 0,50 g de cristaux de graines dans 100 ml d’eau distillée pour préparer une boue de graines de 5 g/L. Effectuer la sonication de la boue de graine pendant 1 h pour disperser les cristaux de graines.

3. Ensemencement sur le support par trempette

- Mettre en place un support pour l’équipement de revêtement de trempette.

- Fixez un support tubulaire avec une tige en acier inoxydable à l’aide de ruban téflon pour boucher l’intérieur du support.

- Enrobage de trempette

- Verser la boue de graines dans un tube de verre d’un diamètre de 19 mm. Immerger le support fixe dans la boue de graines verséeet et attendre 1 min. Après cela, retirez la boue de semence verticalement à 3 cm/s. Séchez le support à 70 oC pendant 2 h après le revêtement de trempage.

REMARQUE : Le procédé de trempage-enduit indiqué dans 3.2.1 a été exécuté 2x. Ce protocole utilise de l’équipement fait maison pour le revêtement de trempette. Un côté du tube en verre est branché avec un bouchon de silicium avec un robinet à partir duquel la boue de graine peut être retirée. Les détails sur l’équipement de revêtement de trempette sont fournis dans la vidéo.

- Verser la boue de graines dans un tube de verre d’un diamètre de 19 mm. Immerger le support fixe dans la boue de graines verséeet et attendre 1 min. Après cela, retirez la boue de semence verticalement à 3 cm/s. Séchez le support à 70 oC pendant 2 h après le revêtement de trempage.

- 3. Calcination

- Calcine le support enduit à trempette à 530 oC pendant 6 h.

REMARQUE : L’étape de calcination a été effectuée pour enlever osDA bloquant les micropores des cristaux de graine et pour lier chimiquement les graines sur la surface de support. L’augmentation et la diminution des taux de température de l’étape de calcination étaient de 50 oC/min.

- Calcine le support enduit à trempette à 530 oC pendant 6 h.

- Mesurer le poids du cristal de graine sur le support

- Après la calcination, mesurer le poids du support. La quantité de cristaux de graines chargées est calculée par la différence de poids de soutien avant et après le revêtement.

REMARQUE : Le poids moyen du cristal ensedu chargé sur un support est de 17 mg.

- Après la calcination, mesurer le poids du support. La quantité de cristaux de graines chargées est calculée par la différence de poids de soutien avant et après le revêtement.

4. Préparation de la membrane BEA par une méthode de croissance secondaire

- Préparation à la synthèse des gels

- Ajouter 92,9 g d’eau distillée, 9,39 g de NaOH et 1,15 g de NaAl2O dans une bouteille de polypropylène de 250 ml. Remuer le mélange à l’aide d’un agitateur magnétique pendant 30 min à 60 oC dans un bain d’eau. Après cela, ajouter 81,6 g de silice colloïdale d’une manière progressive dans le mélange. Remuer le mélange à l’aide d’un agitateur magnétique pendant 4 h à 60 oC dans un bain d’eau. Le gel qui est obtenu après avoir remué pendant 4 h est appelé le gel de synthèse.

REMARQUE : La silice colloïdale a été ajoutée lentement au rythme d’une baisse (0,05 g) par seconde. La composition finale du gel de synthèse est 30Na2O: 1Al2O3: 100SiO2: 2000H2O. La procédure de préparation du gel de synthèse est basée sur Kamimura et al. avec quelques modifications9.

- Ajouter 92,9 g d’eau distillée, 9,39 g de NaOH et 1,15 g de NaAl2O dans une bouteille de polypropylène de 250 ml. Remuer le mélange à l’aide d’un agitateur magnétique pendant 30 min à 60 oC dans un bain d’eau. Après cela, ajouter 81,6 g de silice colloïdale d’une manière progressive dans le mélange. Remuer le mélange à l’aide d’un agitateur magnétique pendant 4 h à 60 oC dans un bain d’eau. Le gel qui est obtenu après avoir remué pendant 4 h est appelé le gel de synthèse.

- Cristallisation

- Verser le gel de synthèse dans un autoclave doublé de téflon dans lequel le support ensevul issu est placé verticalement. L’autoclave est placé dans un four à air à 120 oC pendant 7 jours.

- Trempe

- Éteindre l’autoclave avec de l’eau qui coule pendant 30 min après la cristallisation.

- Lavage et séchage

- Laver la membrane dans l’eau bouillante pendant 8 h et sécher toute la nuit. Il s’agit de la membrane BEA.

- Mesurer le poids de la membrane

- Après le séchage, mesurer le poids de la membrane préparée. Le poids de la membrane est calculé par la différence de poids de soutien avant et après la cristallisation.

REMARQUE : Le poids moyen de la membrane BEA sur chaque support est de 74 mg.

- Après le séchage, mesurer le poids de la membrane préparée. Le poids de la membrane est calculé par la différence de poids de soutien avant et après la cristallisation.

Résultats

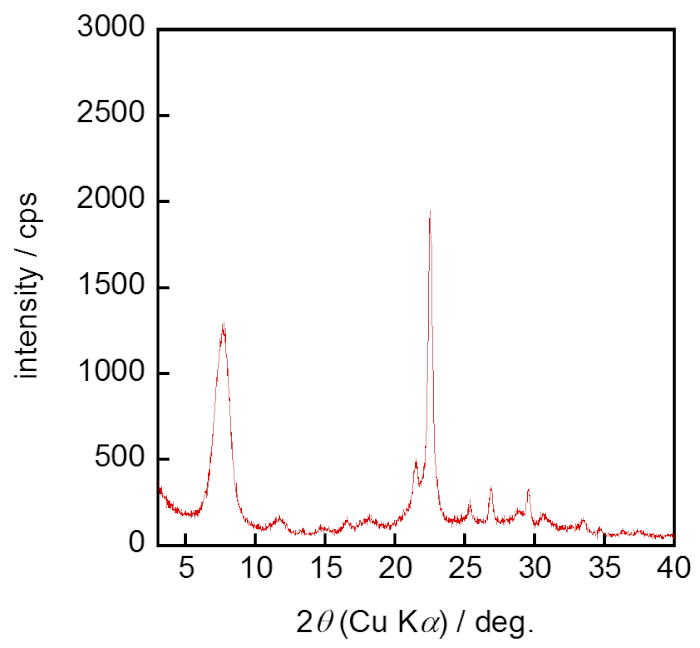

La figure 1 montre la procédure de préparation du cristal de graine de BEA. La figure 2 montre le modèle de diffraction des rayons X (XRD) du cristal de graines synthétisés de la BEA. Des pics de réflexion forts typiques de (101) et (302) autour de 2q - 7,7 et 22,1 degrés sont apparus. De plus, aucun pic de réflexion évident autre que la zéolite de type BEA n’a été observé. Ces résultats ont montré que la phase pure de la zéolite de BEA a été synthétisée avec succès.

Une image typique DE FE-SEM du cristal de graine synthétisé est montrée dans la figure 3. Des cristaux de graines sphériques ont été observés et leur taille était uniformément de 200 nm. Le ratio Si/Al des cristaux obtenus était de 19 euros lorsqu’il a été analysé par EDX.

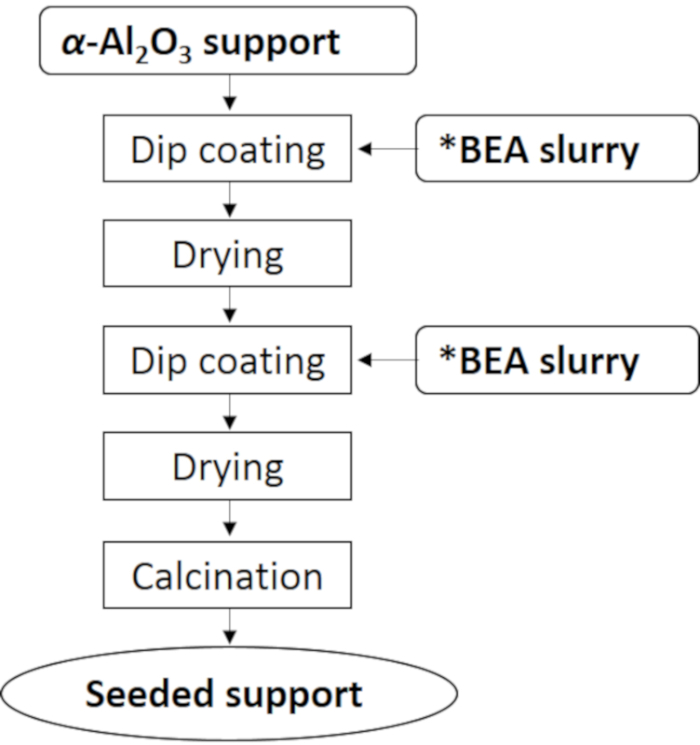

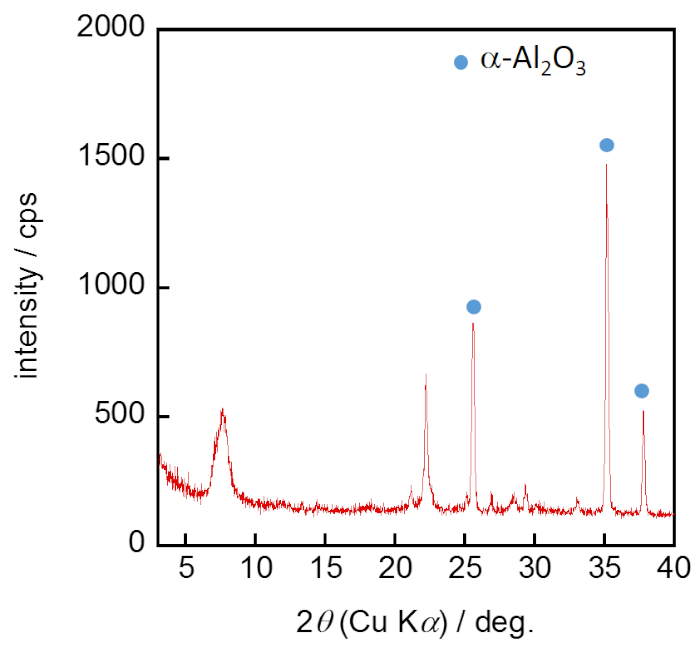

La figure 4 et la figure 5 montrent les procédures de préparation de l’enrobage et de la membrane, respectivement. La figure 6 montre le modèle XRD de la membrane synthétisée de BEA. Comme dans le cas des cristaux de graines, des pics de réflexion forts typiques de (101) et (302) autour de 2q - 7,7 et 22,1 degrés sont apparus. De plus, on a observé des pics de réflexion de l’Al2O3 à l’appui autour de 2q, 26, 35,5 et 38 degrés. En conséquence, nous avons pu confirmer que la phase pure de beA a été obtenue comme membrane.

Une image typique du microscope électronique à balayage des émissions de champ (FE-SEM) de la membrane synthétisée est montrée dans la figure 7. Les cristaux ayant tronqué la morphologie octaèdre ont uniformément couvert la surface de support. La morphologie distincte semble être très similaire aux cristaux typiques de BEA synthétisés par la méthode osDA-libre précédemment rapporté9,10,15. Le rapport Si/Al de la membrane obtenue a été analysé par EDX de 5,1.

Figure 1 : Procédure de préparation du cristal de graine de BEA. Le cristal de graine de BEA a été synthétisé par le traitement hydrothermal typique utilisant OSDA. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 2 : modèle XRD de cristaux de graines beA. La phase cristalline des sédiments obtenus a été confirmée avec le modèle XRD. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 3 : Image typique FE-SEM des cristaux de graines. Une analyse microscopique a été effectuée pour estimer la taille des cristaux de graines. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 4 : Procédure de revêtement de trempette. Les cristaux de graines ont été chargés par la méthode de trempage à l’aide de la boue de semences. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 5 : Procédure de préparation de la membrane BEA. La membrane de BEA a été synthétisée par la méthode de croissance secondaire sans utiliser OSDA. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 6 : modèle XRD de la membrane BEA. La phase cristalline de la membrane obtenue a été confirmée à partir du modèle XRD. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 7 : Image FE-SEM typique de la membrane BEA. L’analyse microscopique a été effectuée pour étudier l’épaisseur de membrane et la morphologie de cristal. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Discussion

Il existe de nombreuses sortes de sources De Si et Al pour la synthèse de la zéolite. Cependant, nous ne pouvons pas changer les matières premières pour la préparation de cette membrane de type BEA. Si les matières premières sont modifiées, la phase de zéolite cristallisée et/ou le taux de croissance peut être modifiée.

Les béchers en verre ne peuvent pas être utilisés pour la préparation du gel de synthèse parce que le gel de synthèse a une alcalinité élevée. Les bouteilles et les béchers en polyéthylène, en polypropylène et en téflon peuvent être utilisés à la place.

Pour préparer une membrane de meilleure qualité, une couche de graines uniforme sur la surface extérieure du support tubulaire est essentielle. La taille des cristaux de graines et leur distribution sont très importantes pour former une couche de graines uniforme par trempette. La taille des graines requise est supérieure à celle de la taille des pores du support (150 nm) pour empêcher le cristal de graine de se propager dans le support. En outre, une distribution étroite de la taille des graines est également nécessaire pour préparer une couche de semences uniforme.

Les conditions de cristallisation pour la préparation de la membrane telles que les températures et les périodes de temps sont très importantes. Changer les conditions de cristallisation déplace facilement la phase de zéolite cristallisée. Des températures plus élevées et des périodes plus longues conduisent à la cristallisation de la zéolite de type MOR. Si la zéolite de type MOR co-cristallise dans la membrane beA, de grands cristaux sphériques peuvent être observés à la surface par observation microscopique.

La membrane BEA synthétisée avec succès a très peu de défauts et peut être utilisée pour la séparation des hydrocarbures11.

Déclarations de divulgation

Les auteurs n’ont rien à révéler.

Remerciements

Ce travail a été partiellement soutenu par JST CREST (Japan Science and Technology agency, Create REvolutionary technological seeds for Science and Technology innovation program), Grant Number JPMJCR1324, Japon.

matériels

| Name | Company | Catalog Number | Comments |

| a-Al2O3 support | Noritake Co. Ltd. | NS-1 | Average pore size, 150 nm; Outer diameter, 10 mm; Innar diameter, 7 mm |

| Colloidal silica | Nissan Chemical | ST-S | SiO2 30.5%, Na2O 0.44%, H2O 69.1% |

| Mesh filter (PTFE membrane) | Omnipore | JGWP04700 | Pore size, 200 nm |

| NaAl2O | Kanto Chemical | 34095-01 | Na2O 31.0-35.0%; Al2O3 34.0-39.0% |

| NaOH | Kanto Chemical | 37184-00 | 97% |

| Tetraethylammonium hydroxide | Sigma-Aldrich | 302929-500ML | 35 wt% solution |

Références

- Ghaffour, N., Missimer, T. M., Amy, G. L. Technical review and evaluation of the economics of water desalination: Current and future challenges for better water supply sustainability. Desalination. 309, 197-207 (2013).

- Hickenbottom, K. L., et al. Forward osmosis treatment of drilling mud and fracturing wastewater from oil and gas operations. Desalination. 312, 60-66 (2013).

- Kanezashi, M., Shazwani, W. N., Yoshioka, T., Tsuru, T. Separation of propylene/propane binary mixtures by bis(triethoxysilyl) methane (BTESM)-derived silica membranes fabricated at different calcination temperatures. Journal of Membrane Science. 415-416, 478-485 (2012).

- Xu, L., Rungta, M., Koros, W. J. Matrimid® derived carbon molecular sieve hollow fiber membranes for ethylene/ethane separation. Journal of Membrane Science. 380, 138-147 (2011).

- Morigami, Y., Kondo, M., Abe, J., Kita, H., Okamoto, K. The first large-scale pervaporation plant using tubular-type module with zeolite NaA membrane. Separation and Purification Technology. 25, 251-260 (2001).

- Kondo, M., Komori, M., Kita, H., Okamoto, K. Tubular-type pervaporation module with zeolite NaA membrane. Journal of Membrane Science. 133, 133-141 (1997).

- Hoof, V. V., Dotremont, C., Buekenhoudt, A. Performance of Mitsui NaA type zeolite membranes for the dehydration of organic solvents in comparison with commercial polymeric pervaporation membranes. Separation and Purification Technology. 48, 304-309 (2006).

- Kamimura, Y., Chaikittisilp, W., Itabashi, K., Shimojima, A., Okubo, T. Critical Factors in the Seed-Assisted Synthesis of Zeolite Beta and "Green Beta" from OSDA-Free Na+-Aluminosilicate Gels. Chemistry An Asian Journal. 5, 2182-2191 (2010).

- Majano, G., Delmotte, L., Valtchev, V., Mintova, S. Al-Rich Zeolite Beta by Seeding in the Absence of Organic Template. Chemistry of Materials. 21, 4184-4191 (2009).

- Sakai, M., et al. Formation process of *BEA-type zeolite membrane under OSDA-free conditions and its separation property. Microporous and Mesoporous Materials. 284, 360-365 (2019).

- Choi, J., et al. Grain Boundary Defect Elimination in a Zeolite Membrane by Rapid Thermal Processing. Science. 325, 590-593 (2009).

- Dong, J., Lin, Y. S., Hu, M. Z. -. C., Peascoe, R. A., Payzant, E. A. Template-removal-associated microstructural development of porous-ceramic-supported MFI zeolite membranes. Microporous and Mesoporous Materials. 34, 241-253 (2000).

- Schoeman, B. J., Babouchkina, E., Mintova, S., Valtchev, V. P., Sterte, J. The Synthesis of Discrete Colloidal Crystals of Zeolite Beta and their Application in the Preparation of Thin Microporous Films. Journal of Porous Materials. 8, 13-22 (2001).

- Sasaki, Y., et al. Polytype distributions in low-defect zeolite beta crystals synthesized without an organic structure-directing agent. Microporous and Mesoporous Materials. 225, 210-215 (2016).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon