Method Article

Análise quantitativa de indução a vácuo de fusão por espectroscopia de degradação induzida por laser

Neste Artigo

Resumo

Durante o derretimento da indução do vácuo, a espectroscopia laser-induzida da avaria é usada para executar a análise quantitativa tempo real dos elementos do principal-ingrediente de uma liga derretida.

Resumo

O derretimento da indução do vácuo é um método popular para refinar o metal e as ligas da pureza elevada. Tradicionalmente, o controle de processo padrão na metalurgia envolve várias etapas, incluem amostras de desenho, resfriamento, corte, transporte para o laboratório e análise. Todo o processo de análise requer mais de 30 minutos, o que dificulta o controle on-line do processo. A espectroscopia de ruptura induzida por laser é um excelente método de análise on-line que pode satisfazer os requisitos de fusão por indução de vácuo porque é rápido e sem contato e não requer preparação da amostra. A instalação experimental usa um laser Q-Switched lâmpada-bombeado para ablação o aço líquido derretido com uma energia da saída de 80 MJ, uma freqüência de 5 hertz, uma largura de pulso de FWHM de 20 ns, e um comprimento de onda de trabalho de 1.064 nanômetro. Um espectrómetro do dispositivo acoplado da carga linear multicanal (CCD) é usado para medir o espectro de emissão no tempo real, com uma escala espectral de 190 a 600 nanômetro e uma definição de 0, 6 nanômetro em um comprimento de onda de 200 nanômetro. O protocolo inclui várias etapas: preparação padrão da amostra da liga e um teste do ingrediente, fundição de amostras padrão e determinação do espectro da avaria do laser, e construção da curva quantitativa da análise da concentração dos elementos de cada Elemento. Para realizar a análise de concentração de amostras desconhecidas, o espectro de uma amostra também precisa ser medido e Descartado com o mesmo processo. A composição de todos os elementos principais na liga derretida pode ser analisada quantitativamente com um método padrão interno. A curva de calibração mostra que o limite de detecção da maioria dos elementos metálicos varia de 20-250 ppm. A concentração de elementos, como ti, mo, NB, V e UC, pode ser menor que 100 ppm, e as concentrações de CR, Al, co, Fe, MN, C e si variam de 100-200 ppm. O R2 de algumas curvas de calibração pode exceder 0,94.

Introdução

Devido a suas características originais, tais como o sensoriamento remoto, a análise rápida, e nenhuma necessidade para a preparação da amostra, a espectroscopia de avaria laser-induzida (libs) oferece capacidades originais para a determinação de concentração em linha1,2, a 3. Embora o uso da técnica de libs em diferentes campos tenha sido investigado4,5,6, uma tentativa considerável de desenvolver suas capacidades em aplicações industriais está em andamento.

A análise de conteúdo de materiais fundidos durante o curso de processos industriais pode efetivamente melhorar a qualidade do produto, que é uma direção de desenvolvimento promissora de LIBS. Foram relatados achados experimentais sobre a aplicação de libs no campo industrial, tais como achados sobre o aço líquido de oxigênio argônio7,8,9,10,11, derretido Liga de alumínio12, sal fundido13, e silício derretido14. A maioria destes materiais existem no ambiente do ar ou de um gás assistente. Entretanto, o derretimento da indução do vácuo (VIM) é um outro campo bom da aplicação de LIBS para realizar o controle de processamento. Uma fornalha do vim pode realizar o fundição em temperaturas mais altamente do que o ° c 1.700 para a refinação da liga; é o método mais popular para a refinação de metais e ligas de alta pureza, como ligas de base de ferro ou níquel-base, ligas de alta pureza e ligas magnéticas limpas. Durante o curso do derretimento, a pressão em uma fornalha está sempre na região de 1-10 PA, e a composição do ar na fornalha inclui principalmente o ar absorvido na amostra ou na parede interna da fornalha e algum metal vaporosa do óxido ou do nitreto. Estas situações de trabalho induzem bastante diferentes situações de medição de LIBS para fundição no ar. Aqui, nós relatamos uma investigação experimental da análise da liga derretida durante o curso de VIM por LIBS.

Uma janela óptica é adicionada a uma fornalha para a ablação do laser e a deteção clara radiante. Um vidro de sílica com um diâmetro de 80 mm serve como janela. Um laser emitindo-se e o recolhimento da luz radiante empregam a mesma janela; é uma estrutura óptica coaxial que se concentra no mesmo ponto. O comprimento focal de trabalho é aproximadamente 1,8 m, e o comprimento de focalização da instalação experimental pode ser ajustado de 1,5 a 2,5 m.

Com base na praticidade da análise on-line industrial, precisão, repetibilidade e estabilidade é mais importante do que o baixo limite de detecção (LOD) durante a análise de ingrediente de liga derretida. A rota técnica de um espectrómetro linear do CCD Four-Channel é escolhida, a escala espectral do espectrómetro varia de 190 a 600 nanômetro, a definição é 0, 6 nanômetro, e o comprimento de onda é 200 nanômetro. Um diodo laser bombeado Q-Switched laser (construído em casa) é usado para ablação liga derretida, com uma energia de saída de 100 MJ, uma freqüência de 5 Hz, uma largura de pulso FWHM de 20 ns, e um comprimento de onda de trabalho de 1064 nm. A parte restante apresentará o processo de análise do VIM LIBS e medição ao vivo, seguido por uma introdução dos resultados de processamento de dados.

Protocolo

1. preparação de amostras padrão

Nota: esta etapa não é essencial.

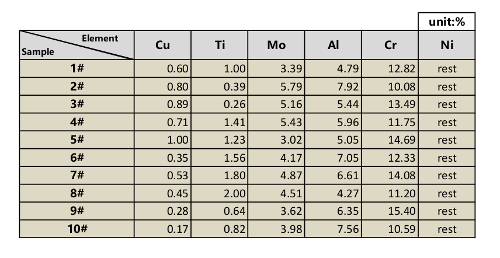

- Preparar matéria-prima (tabela 1). Para fazer um 100 kg de amostra #1, adicionar 12,82 kg de CR, 3,39 kg de mo, 4,79 kg de Al, 1, 0 kg de ti, 0,60 kg de UC, e aproximadamente 77,4 kg de Ni para o cadinho. Durante o processo de derretimento, alguns elementos serão queimados. O ingrediente final é determinado pela temperatura de derretimento, pela duração de derretimento, e por outros parâmetros de trabalho. O teste de ingrediente mostra a quantidade de cada elemento dentro das ligas.

- Realize o derretimento da indução do vácuo em aproximadamente 1.700 ° c por aproximadamente 45 minutos para cada amostra padrão. A fornalha usada para fazer amostras padrão pode derreter aproximadamente 100 quilogramas de ligas cada vez para 2 jogos de amostras padrão.

- Despeje todo o aço líquido derretido em um molde pegajoso para fazer amostras padrão, e naturalmente fresco para pelo menos 4 h. O tamanho das amostras padrão é determinado pelo forno no experimento. Use amostras padrão em forma de haste nos experimentos com um diâmetro de haste de 100 mm. A forma do cadinho na fornalha é um cone do frustum com um copo-como o recipiente. O diâmetro da borda é 150 milímetros, a parte inferior é 100 milímetros, e a profundidade é 200 milímetros. as amostras padrão em partes podem igualmente ser empregadas.

- Use uma serra elétrica para cortar amostras padrão para o experimento. O comprimento da amostra padrão da haste é determinado pelo forno. Use um comprimento de 150 mm para o sistema de fundição experimental. Derreter uma parte das amostras para cada experimento.

- Repita essas etapas e faça todas as amostras padrão. Dez amostras são empregadas neste experimento.

2. teste o ingrediente de amostras padrão da liga

- Use um método de análise química para testar a composição de todas as amostras de ligas padrão. Teste todos os elementos em cada amostra.

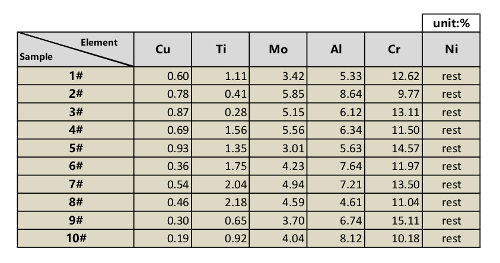

Observação: é altamente recomendável enviar essas amostras para uma organização de autoridade para executar a análise. Estas amostras são enviadas para o ferro central & Instituto de pesquisa de aço da China para o teste de ingredientes. Os resultados do teste para essas amostras estão listados na tabela 2.

3. amostras smelt

- Verific a segurança do sistema da fundição, que inclui a fonte de alimentação, a disponibilidade de cada bomba, a habilidade da preensão do vácuo do forno experimental, a água refrigerando, e a corrente.

- Coloc as amostras padrão no sistema de fundição. Para garantir que uma pequena quantidade de cada amostra é ablada pelo laser, use amostras pequenas para o experimento. Devido ao tamanho do cadinho na fornalha, cheirava aproximadamente 10 quilogramas de amostras cada vez.

- Abra a bomba de vácuo até que a pressão seja inferior a 0,1 PA. Use 2 níveis de bomba para fazer o vácuo: bomba mecânica e bomba de difusão. A bomba mecânica pode alcangar aproximadamente 1 PA em 15 minutos, e a bomba da difusão pode alcangar 0, 1 PA após 40 minutos.

- Derreter amostras. Aumente a corrente de trabalho da fornalha a aproximadamente 130 A; Este parâmetro é determinado pelos ingredientes das amostras e do tamanho do forno. Uma amostra padrão requer aproximadamente 15 min para se tornar derretido. Devido à oxidação ou nitridação, os ingredientes do aço líquido mudam lentamente durante o curso do smelting.

- Para assegurar a precisão da experiência, determine o espectro dentro de 15 minutos depois que as amostras padrão são derretidas.

4. Determine espectros da avaria do laser de amostras padrão

- Verifique a disponibilidade de foco laser e sistema de coleta de espectro, gerador de laser, e espectrómetro.

- Ajuste o espectrómetro e o gerador do laser para trabalhar synchronously. Use um espectrómetro de saída de sinal de sincronização e laser passivo método de trabalho no sistema. O método do sinal da sincronização do gerador do laser ou o método do sinal da sincronização da saída do sincronizador podem igualmente ser empregados para controlar o gerador e o espectrómetro do laser.

- Abra o gerador de laser e espectrómetro; preparar para gerar o laser de pulso. A largura de pulso é de 20 ns, a freqüência é de 5 Hz, ea energia de cada pulso é 90 mJ.

- Use o software do depósito do espectro para disparar a saída do laser e para recolher o espectro. Defina o tempo de integração do espectrómetro para 10 ms, e cada pulso laser gera um quadro do espectro. Se o tempo de integração for muito curto, a intensidade do sinal de espectro será muito fraca. Se o tempo de integração for muito longo, mais sinais de fundo serão reunidos.

- Ajuste a posição de focalização do laser, e ablação eficazmente a amostra. Otimize a posição de focagem até que o sinal de espectro mais forte seja obtido. Este processo é usado para ajustar o ponto de focagem. A intensidade de sinal dividida numérica do espectrómetro varia de 0 a 65.535. Na maioria dos casos, a intensidade de um sinal deve exceder 15% do sinal de saturação, o que indica que a maior intensidade de pico deve exceder 10.000. Se a intensidade do sinal for muito pequena, a análise quantitativa terá baixa precisão.

- Otimize o tempo de atraso. Escolha o atraso após Bremsstrahlung, e a força da necessidade do sinal com o tempo de atraso otimizado deve ser suficiente.

- Use o espectrómetro para reunir um espectro para a análise. Reúna 20 frames do espectro, e obtenha a média para a análise de LIBS.

- Desligue a corrente de trabalho da fornalha e esfrie as amostras. A solidificação das amostras requer aproximadamente 15 min.

- Injetar nitrogênio no forno experimental para quebrar o vácuo.

- Abra a tampa do forno experimental e retire as amostras de solidificação.

- Repita a etapa 3,3 para 4,10 até que todas as amostras sejam medidas.

5. construir curva de calibração de análise quantitativa

- Pré-tratamento de espectro

- Correção de fundo. Exclua o efeito de fundo causado pela radiação de travagem. O método de correção de linha de base é empregado no experimento.

- Espectro-pico de busca. Use um método derivado de duas ordens para identificar picos de cada elemento; pontos mínimos locais são ponderados.

- Encaixe do espectro. Aplique uma sobreposição de espectros de Lorentz aos picos selecionados para evitar autocorrosão ou sobreposição. A intensidade de pico espectral, o status do estiramento e o comprimento de onda central são obtidos por um algoritmo de encaixe.

- Importe os resultados da análise de ingredientes químicos de todas as amostras padrão.

- Construa a curva de calibração.

- Escolha um comprimento de onda padrão relativo interno. As linhas espectrais do elemento principal são sempre selecionadas.

- Escolha um comprimento de onda de calibração. Selecione a partir do banco de dados do espectro NIST15.

- Ajuste a curva. Use o encaixe linear ou o encaixe quadrático.

- Obtenha precisão de análise. Calcule o fator de encaixe e o erro padrão relativo após o encaixe. Um programa é usado para selecionar automaticamente o melhor comprimento de onda padrão relativo e comprimento de onda de calibração da base de comprimento de onda do NIST15.

6. análise de composição elementar de liga derretida

Nota: a configuração experimental foi dividida em duas partes, a saber, a cabeça do detector e o gabinete de controle, como mostrado na Figura 1. Os mesmos parâmetros do laser e do espectrómetro, moulting, e processo de coleta do espectro empregado no processo precedente são utilizados para assegurar resultados quantitativos exatos da análise.

- Coloque a amostra desconhecida no sistema de fundição.

- Aspirar o sistema experimental.

- Aumente a corrente de fundição até que a amostra esteja derretida. A temperatura de derretimento é aproximadamente 1.700 ° c, e o tempo de derretimento é aproximadamente 45 minutos.

- Abra o gerador de laser e realize a saída do laser do pulso. Use os seguintes parâmetros do laser: a largura de pulso é 20 ns, freqüência é 5 hertz, e a energia de cada pulso é 90 mJ.

- Abra o espectrómetro e o software de depósito de espectro para determinar o espectro. Empregar o mesmo espectrómetro com uma escala espectral de 190 a 600 nanômetro e a definição de 0, 6 nanômetro em um comprimento de onda de 200 nanômetro. O tempo de integração do espectrómetro é de 10 ms. o espectrómetro é usado para acionar o laser e determinar o espectro.

- Ajuste a posição de focagem a laser. Otimize a posição de focagem até atingir o sinal de espectro mais forte; o valor do pico mais alto deve exceder 10.000.

- Determine o espectro da avaria do laser. Cada pulso do laser gera um frame do espectro; 20 frames do espectro são obtidos e calculados pela média para a análise.

- Pré-tratamento de espectro. Realize a correção de fundo, como excluir o efeito de fundo causado pela radiação de travagem, como mencionado em 5.1.3, para realizar o encaixe do espectro.

- Cálculo de concentração elementar. Realize a análise da concentração elementar pelo método padrão interno a partir da curva de calibração.

Resultados

Dez amostras de ligas à base de níquel (#1-#10) são usadas para construir curvas de calibração de padrão interno. As composições de todas as amostras estão listadas na tabela 1. As concentrações elementares destas amostras são projetadas ortogonalmente para evitar a interferência do sinal. A concentração de cada elemento em todas as amostras é medida com métodos de análise química.

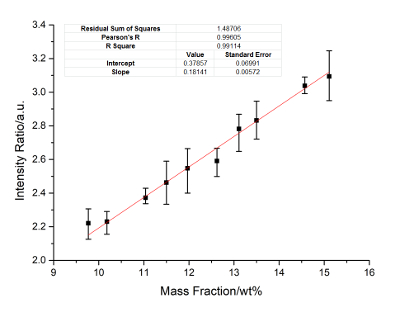

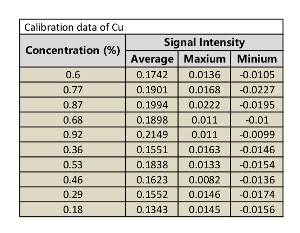

O níquel é o elemento padrão interno. As curvas de calibração de UC, ti, mo, Al e CR são construídas. A figura 2 para a Figura 6 mostra os resultados da calibração. Nestes números, o eixo X representa a concentração dos elementos calibrados, e o eixo Y representa a relação de intensidade do sinal relativo do elemento calibrado após o processo de descarte de correção de fundo e encaixe de pico. A barra de erro de cada ponto nestas figuras mostra o intervalo de flutuação da intensidade do sinal com vinte medições de quadro. Os parâmetros de calibração desses elementos estão listados na tabela 3 para a tabela 7. Os resultados da montagem da curva linear, incluindo a soma residual dos quadrados, r de Pearson e o coeficiente de encaixe linear R2, são mostrados da Figura 2 para a Figura 6. O intercepto e a inclinação do coeficiente de determinação também são mostrados nestes números. As curvas de calibração mostram uma relação Near-linear entre a concentração do elemento e a intensidade de pico. As linhas espectrais utilizadas para cada elemento foram introduzidas na lenda desses números. Essas linhas são pesquisadas por um método de filtração. Todos os picos de sinal são filtrados pela intensidade do sinal, a central do comprimento de onda e o efeito de encaixe de Lorenz. Esses picos selecionados são escolhidos por uma análise de combinação de permutação do fator de encaixe R2.

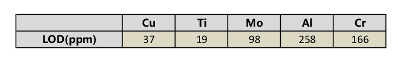

De acordo com o padrão de União Internacional de química pura e aplicada (IUPAC), 3σ limite de detecção (LOD) de UC, ti, mo, Al e CR são calculados e listados na tabela 8. Outros elementos, como si, C e NB, são analisados. O RSD varia de 4-6%, e o R2 excede 0,93. A precisão pode ser melhorada se um melhor padrão relativo é empregado.

Figura 1: configuração experimental de análise quantitativa no processo de fusão por indução a vácuo por espectroscopia de ruptura induzida por laser. Por favor clique aqui para ver uma versão maior desta figura.

Figura 2: as curvas de calibração das linhas padrão internas do UC incluem o uc: 224,70 nanômetro, Ni: 241,61 nanômetro e 233,75 nanômetro. Por favor clique aqui para ver uma versão maior desta figura.

Figura 3: curvas de calibração de ti. As linhas padrão internas incluem ti: 444,38 nm e 337,22 nm, Ni: 445,90 nm e 313,41 nm. Por favor clique aqui para ver uma versão maior desta figura.

Figura 4: as curvas de calibração das linhas padrão internas do mo. incluem mo: 342,23 nm, 346, 2 nm e 277,44 nm, Ni: 440,16 nm e 336,68 nm. Por favor clique aqui para ver uma versão maior desta figura.

Figura 5: curvas de calibração de Al. as linhas padrão internas incluem al: 272,31 nm, 231,22 nm e 334,85 nm, Ni: 221,65 nm, 332,23 nm e 440,16 nm. Por favor clique aqui para ver uma versão maior desta figura.

Figura 6: as curvas de calibração de CR. as linhas padrão internas incluem cr: 286,51 nm, 302,67 nm e 342,12 nm, Ni: 224,27 nm, 233,75 nm e 350, 8 nm. Por favor clique aqui para ver uma versão maior desta figura.

Tabela 1: ingredientes da matéria-prima no experimento.

Tabela 2: padrão de ligas à base de níquel amostras ingrediente medido resultados.

Tabela 3: dados de calibração do UC.

Tabela 4: dados de calibração de ti.

Tabela 5: dados de calibração de mo.

Tabela 6: dados de calibração de Al.

Tabela 7: dados de calibração de CR.

Tabela 8: limite de detecção de UC, ti, mo, Al e CR.

Discussão

Para a análise elementar, os métodos populares são fluorescência de raio X (XRF), espectrometria de emissão óptica da descarga da faísca (SD-OES), espectroscopia de absorção atômica (AAS), e plasma indutivo dos pares (ICP). Estes métodos são seridos principalmente para um laboratório e a aplicação em linha industrial para as ligas fundidas, que é determinada pelos caráteres destas tecnologias, é difícil. XRF usa raios-X para amostras de choque, e SD-OES faz faíscas nas amostras. A distância de trabalho desses dois métodos está sempre na faixa de vários centímetros. AAS e ICP produz amostras líquidas ou em pó, o que requer várias dezenas de minutos para preparação. Estes métodos não são adequados para amostras de alta temperatura ou medições a partir de uma distância de vários metros. Comparado com estes métodos de análise, LIBS tem as vantagens da análise de longa distância, análise rápida, ea necessidade de preparar amostras. LIBS é o único método bom para a realização de fusão de ligas ingrediente análise on-line.

O protocolo inclui três etapas críticas: usando um laser para queimar a liga derretida, usando um espectrómetro para determinar o espectro do plasma, e quantitativamente analisando a composição elementar com a curva de calibração. A preparação das amostras com componentes de gradiente e a construção da curva de calibração para demonstrar a relação entre a intensidade do espectro de degradação do laser e o conteúdo elementar são etapas preparativas.

O uso do LIBS para analisar a composição elementar da liga derretida tem algumas limitações. A precisão da análise quantitativa é o problema mais importante. A precisão de LIBS é esperada para melhorar por uma ordem de magnitude. A pressão de gás, o estado superficial das amostras e a precisão de focagem têm uma influência distinta na precisão; no entanto, a remuneração desses erros é difícil1,2,6.

O uso do sistema LIBS para análise on-line da composição elementar durante a fusão a vácuo é comprovado por experimentos. Os resultados experimentais mostraram que o espectro do plasma pode ser determinado em uma situação industrial típica do forno de derretimento do vácuo. Os resultados da calibração mostram que os componentes principais de ligas fundidas podem ser analisados quantitativamente.

Divulgações

Os autores não têm nada a revelar.

Agradecimentos

Este estudo foi apoiado financeiramente pelos principais projetos de desenvolvimento de instrumentos e equipamentos científicos nacionais (Grant no. 2014YQ120351), a associação de promoção da inovação juvenil da CAS (Grant no. 2014136) e os planos inovadores de promoção de talentos da China para a equipe de inovação em campos prioritários (Grant no. 2014RA4051).

Materiais

| Name | Company | Catalog Number | Comments |

| Laser source | Gklaser Co.,Ltd. | ||

| Molten alloy to be measured | |||

| Smelting furnace | Tianyu Co.,Ltd. | ||

| Spectrometer | Avantes | ||

| standard samples | Well known of its composition |

Referências

- Radziemski, L., Cremers, D. A brief history of laser-induced breakdown spectroscopy: From the concept of atoms to LIBS 2012. Spectrochimica Acta Part B: Atomic Spectroscopy. 87, 3-10 (2013).

- El Haddad, J., Canioni, L., Bousquet, B. Good practices in LIBS analysis: Review and advices. Spectrochimica Acta Part B: Atomic Spectroscopy. 101, 171-182 (2014).

- Mueller, M., Gornushkin, I. B., Florek, S., Mory, D., Panne, U. Approach to Detection in Laser-Induced Breakdown Spectroscopy. Analytical Chemistry. 79 (12), 4419-4426 (2007).

- Noll, R., Fricke-Begemann, C., Brunk, M., Connemann, S., Meinhardt, C., Schsrun, M., Sturm, V., Makowe, J., Gehlen, C. Laser-induced breakdown spectroscopy expands into industrial applications. Spectrochimica Acta Part B: Atomic Spectroscopy. 93, 41-51 (2014).

- Leon, R., David, C. A brief history of laser-induced breakdown spectroscopy: From the concept of atoms to LIBS 2012. Spectrochimica Acta Part B: Atomic Spectroscopy. 87, 3-10 (2013).

- El Haddad, J., Canioni, L., Bousquet, B. Good practices in LIBS analysis: Review and advices. Spectrochimica Acta Part B: Atomic Spectroscopy. 101, 171-182 (2014).

- Gonzaga, B. F., Pasquini, C. A compact and low cost laser induced breakdown spectroscopic system: Application for simultaneous determination of chromium and nickel in steel using multivariate calibration. Spectrochimica Acta Part B: Atomic Spectroscopy. 69, 20-24 (2012).

- Peter, L., Sturm, V., Noll, R. Liquid steel analysis with laser-induced breakdown spectrometry in the vacuum ultraviolet. Applied Optics. 42 (30), 6199-6204 (2003).

- Hubmer, G., Kitzberger, R., Mörwald, K. Application of LIBS to the in-line process control of liquid high-alloy steel under pressure. Analytical and Bioanalytical Chemistry. 385 (2), 219-224 (2006).

- Sun, L. X., Yu, H. B. Automatic estimation of varying continuum background emission in laser-induced breakdown spectroscopy. Spectrochimica Acta Part B: Atomic Spectroscopy. 64, 278-287 (2009).

- Lin, X. M., Chang, P. H., Chen, G. H., Lin, J. J., Liu, R. X., Yang, H. Effect of melting iron-based alloy temperature on carbon content observed in laser-induced breakdown spectroscopy. Plasma Science & Technology. 17 (11), 933-937 (2015).

- Rai, A. K., Yueh, F. Y., Singh, J. P. Laser-induced breakdown spectroscopy of molten aluminum alloy. Applied Optics. 42 (12), 2078-2084 (2003).

- Hanson, C., Phongikaroon, S., Scott, J. R. Temperature effect on laser-induced breakdown spectroscopy spectra of molten and solid salts. Spectrochimica Acta Part B: Atomic Spectroscopy. 97, 79-85 (2014).

- Darwiche, S., Benrabbah, R., Benmansour, M., Morvan, D. Impurity detection in solid and molten silicon by laser induced breakdown spectroscopy. Spectrochimica Acta Part B: Atomic Spectroscopy. 74, 115-118 (2012).

- NIST Chemistry WebBook, NIST Standard Reference Database Number 69. National Institute of Standards and Technology. Linstrom, P. J., Mallard, W. G. , Gaithersburg MD. 20899(2018).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados