Method Article

Analyse quantitative de la fusion par induction sous vide par spectroscopie de répartition induite par laser

Dans cet article

Résumé

Lors de la fonte par induction sous vide, la spectroscopie de répartition induite par laser est utilisée pour effectuer une analyse quantitative en temps réel des éléments d’ingrédient principal d’un alliage fondu.

Résumé

La fonte par induction sous vide est une méthode populaire pour le raffinage de métaux et d’alliages de haute pureté. Traditionnellement, le contrôle de processus standard en métallurgie implique plusieurs étapes, notamment le prélèvement d’échantillons, le refroidissement, la découpe, le transport au laboratoire et l’analyse. L’ensemble du processus d’analyse nécessite plus de 30 minutes, ce qui entrave le contrôle des processus en ligne. La spectroscopie de panne induite par laser est une excellente méthode d’analyse en ligne qui peut satisfaire les exigences de la fonte par induction sous vide parce qu’elle est rapide et non-contact et ne nécessite pas de préparation d’échantillon. L’installation expérimentale utilise un laser à commutation Q à lampe-pompée pour ablater l’acier liquide fondu avec une énergie de sortie de 80 mJ, une fréquence de 5 Hz, une largeur d’impulsion FWHM de 20 NS, et une longueur d’onde de travail de 1 064 nm. Un spectromètre à couplage de charge linéaire multicanal (CCD) est utilisé pour mesurer le spectre d’émission en temps réel, avec une plage spectrale allant de 190 à 600 nm et une résolution de 0,06 nm à une longueur d’onde de 200 nm. Le protocole comprend plusieurs étapes: la préparation d’échantillons en alliage standard et un test d’ingrédient, la fusion d’échantillons standard et la détermination du spectre de répartition du laser, et la construction de la courbe d’analyse quantitative des éléments de concentration de chaque élément. Pour réaliser l’analyse de la concentration d’échantillons inconnus, le spectre d’un échantillon doit également être mesuré et éliminé avec le même procédé. La composition de tous les éléments principaux dans l’alliage fondu peut être analysée quantitativement avec une méthode standard interne. La courbe d’étalonnage montre que la limite de détection de la plupart des éléments métalliques varie de 20-250 ppm. La concentration d’éléments, tels que TI, Mo, NB, V et Cu, peut être inférieure à 100 ppm, et les concentrations de CR, al, Co, Fe, MN, C et si varient de 100-200 ppm. Le R2 de certaines courbes d’étalonnage peut dépasser 0,94.

Introduction

En raison de ses caractéristiques uniques, telles que la télédétection, l’analyse rapide, et aucun besoin de préparation d’échantillons, la spectroscopie de panne induite par laser (libs) offre des capacités uniques pour la détermination de la concentration en ligne1,2, 3. les autres. Bien que l’utilisation de la technique libs dans différents domaines a été étudiée4,5,6, une tentative considérable pour développer ses capacités dans les applications industrielles est en cours.

L’analyse du contenu des matériaux en fusion au cours des processus industriels peut améliorer efficacement la qualité du produit, qui est une direction de développement prometteuse de LIBS. Des résultats expérimentaux ont été rapportés au sujet de l’application de libs dans le domaine industriel, tels que les conclusions sur l’acier liquide argon oxygène7,8, 9,10,11, fondu alliage d’aluminium12, sel fondu13et silicium fondu14. La majorité de ces matériaux existent dans l’environnement de l’air ou d’un gaz auxiliaire. Cependant, la fonte par induction sous vide (VIM) est un autre bon champ d’application de LIBS pour réaliser le contrôle de traitement. Un four VIM peut réaliser une fusion à des températures supérieures à 1 700 ° c pour le raffinage d’alliages; C’est la méthode la plus populaire pour le raffinage de métaux et d’alliages de haute pureté tels que les alliages à base de fer ou de nickel, les alliages de haute pureté et les alliages magnétiques propres. Au cours de la fonte, la pression dans un four est toujours dans la région de 1-10 PA, et la composition de l’air dans le four comprend principalement l’air absorbé sur l’échantillon ou la paroi interne du four et un peu d’oxyde vaporeux ou de nitrure de métal. Ces situations de travail induisent des situations de mesure LIBS assez différentes pour la fusion dans l’air. Ici, nous rapmettons une étude expérimentale de l’analyse de l’alliage fondu au cours de VIM par LIBS.

Une fenêtre optique est ajoutée à un four pour l’ablation laser et la détection de la lumière rayonnante. Un verre de silice d’un diamètre de 80 mm sert de fenêtre. Un laser émetteur et un rassemblement de lumière rayonnante emploient la même fenêtre; C’est une structure optique co-axiale qui se concentre sur le même point. La longueur focale de travail est d’environ 1,8 m, et la longueur de mise au point de la configuration expérimentale peut être ajustée de 1,5 à 2,5 m.

En fonction de l’aspect pratique de l’analyse en ligne industrielle, la précision, la répétabilité et la stabilité sont plus importantes que la faible limite de détection (LOD) lors de l’analyse des ingrédients en alliage fondu. La voie technique d’un spectromètre CCD linéaire à quatre canaux est choisie, la gamme spectrale du spectromètre varie de 190 à 600 nm, la résolution est 0,06 nm, et la longueur d’onde est 200 nm. Une diode laser pompée Q-commuté laser (construit dans la maison) est utilisé pour ablation alliage fondu, avec une énergie de sortie de 100 MJ, une fréquence de 5 Hz, une largeur d’impulsion FWHM de 20 NS, et une longueur d’onde de travail de 1064 nm. La partie restante présentera le processus d’analyse des LIBS VIM et la mesure en direct, suivie d’une introduction des résultats de traitement des données.

Protocole

1. préparation des échantillons standard

Remarque: cette étape n’est pas essentielle.

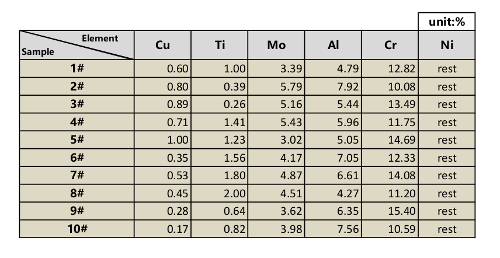

- Préparez la matière première (tableau 1). Pour faire un 100 kg d’échantillon #1, ajouter 12,82 kg de CR, 3,39 kg de Mo, 4,79 kg d’Al, 1,00 kg de TI, 0,60 kg de Cu, et environ 77,4 kg de ni au creuset. Pendant le processus de fusion, certains éléments seront brûlés. L’ingrédient final est déterminé par la température de fusion, la durée de fusion et d’autres paramètres de travail. Le test de l’ingrédient montre la quantité de chaque élément à l’intérieur des alliages.

- Faire fondre l’induction sous vide à environ 1 700 ° c pendant environ 45 min pour chaque échantillon standard. Le four utilisé pour fabriquer des échantillons standard peut fondre environ 100 kg d’alliages chaque fois pour 2 séries d’échantillons standard.

- Versez tout l’acier liquide fondu dans un moule collant pour faire des échantillons standard, et naturellement refroidir pendant au moins 4 h. La taille des échantillons standard est déterminée par le four dans l’expérience. Utiliser des échantillons standard en forme de tige dans les expériences avec un diamètre de tige de 100 mm. La forme du creuset dans le four est un cône tronc avec un récipient de coupe-like. Le diamètre de la jante est 150 mm, le fond est 100 mm, et la profondeur est 200 mm. des échantillons standard chunked peuvent également être utilisés.

- Utilisez une scie électrique pour couper des échantillons standard pour l’expérience. La longueur de l’échantillon de tige standard est déterminée par le four. Utiliser une longueur de 150 mm pour le système de fusion expérimental. Faites fondre un morceau des échantillons pour chaque expérience.

- Répétez ces étapes et faites tous les échantillons standard. Dix échantillons sont utilisés dans cette expérience.

2. ingrédient d’essai des échantillons standard d’alliage

- Utiliser une méthode d’analyse chimique pour tester la composition de tous les échantillons d’alliage standard. Testez tous les éléments de chaque échantillon.

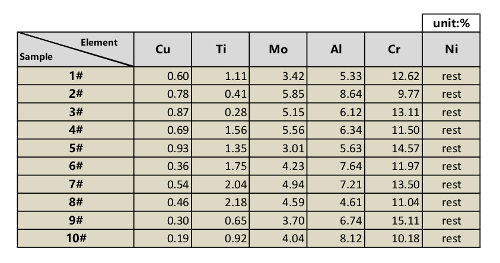

Remarque: nous vous recommandons vivement d’envoyer ces échantillons à une organisation d’autorité pour effectuer l’analyse. Ces échantillons sont envoyés à l’Institut central de recherche en fer & de l’acier de Chine pour le test des ingrédients. Les résultats des tests pour ces échantillons sont répertoriés dans le tableau 2.

3. échantillons d’éperlan

- Vérifiez la sécurité du système de fusion, qui comprend l’alimentation, la disponibilité de chaque pompe, la capacité de maintien sous vide du four expérimental, l’eau de refroidissement et le courant.

- Placer les échantillons standard dans le système de fusion. Pour s’assurer qu’une petite quantité de chaque échantillon est ablée par le laser, utilisez de petits échantillons pour l’expérience. En raison de la taille du creuset dans le four, éperlan environ 10 kg échantillons à chaque fois.

- Ouvrir la pompe à vide jusqu’à ce que la pression soit inférieure à 0,1 PA. utiliser 2 niveaux de pompe pour faire le vide: pompe mécanique et pompe de diffusion. La pompe mécanique peut atteindre environ 1 PA en 15 min, et la pompe de diffusion peut atteindre 0,01 PA après 40 min.

- Faites fondre les échantillons. Augmenter le courant de travail du four à environ 130 A; ce paramètre est déterminé par les ingrédients des échantillons et la taille du four. Un échantillon standard nécessite environ 15 min pour devenir fondu. En raison de l’oxydation ou de la nitridation, les ingrédients de l’acier liquide changent lentement au cours de la fusion.

- Pour assurer la précision de l’expérience, déterminez le spectre dans les 15 min suivant la fusion des échantillons standard.

4. déterminer les spectres de répartition laser des échantillons standard

- Vérifiez la disponibilité du système de mise au point laser et de rassemblement du spectre, du générateur laser et du spectromètre.

- Réglez le spectromètre et le générateur laser pour qu’ils fonctionnent de façon synchrone. Utilisez un signal de synchronisation de sortie du spectromètre et une méthode de travail passive au laser dans le système. La méthode du signal de synchronisation de générateur de laser ou la méthode du signal de synchronisation de sortie de synchroniseur peut également être employée pour commander le générateur et le spectromètre de laser.

- Ouvrez le générateur laser et le spectromètre; préparer à générer le laser pulsé. La largeur d’impulsion est de 20 NS, la fréquence est de 5 Hz, et l’énergie de chaque impulsion est 90 mJ.

- Utilisez le logiciel de dépôt de spectre pour déclencher la sortie laser et rassembler le spectre. Réglez le temps d’intégration du spectromètre à 10 ms, et chaque impulsion laser génère une trame du spectre. Si le temps d’intégration est trop court, l’intensité du signal du spectre sera trop faible. Si le temps d’intégration est trop long, des signaux d’arrière-plan supplémentaires seront collectés.

- Ajustez la position de focalisation du laser et ablation efficacement l’échantillon. Optimisez la position de focalisation jusqu’à ce que le signal de spectre le plus fort soit obtenu. Ce processus est utilisé pour ajuster le point de focalisation. Le spectromètre numérique divisé l’intensité du signal varie de 0 à 65 535. Dans la plupart des cas, l’intensité d’un signal doit dépasser 15% du signal de saturation, ce qui indique que l’intensité maximale de crête doit dépasser 10 000. Si l’intensité du signal est trop faible, l’analyse quantitative aura une faible précision.

- Optimisez le temps de retard. Choisissez le délai après Bremsstrahlung, et la force du besoin de signal avec le temps de retard optimisé devrait être suffisante.

- Utilisez le spectromètre pour rassembler un spectre pour l’analyse. Rassemblez 20 trames du spectre, et obtenez la moyenne pour l’analyse de LIBS.

- Coupez le courant de travail du four et refroidissez les échantillons. La solidification des échantillons nécessite environ 15 min.

- Injecter de l’azote dans le four expérimental pour briser le vide.

- Ouvrez le couvercle du four expérimental et enlevez les échantillons de solidification.

- Répétez l’étape 3,3 jusqu’à 4,10 jusqu’à ce que tous les échantillons soient mesurés.

5. construire la courbe d’étalonnage de l’analyse quantitative

- Prétraitement du spectre

- Correction de fond. Supprimez l’effet de fond provoqué par le rayonnement de freinage. La méthode de correction de base est employée dans l’expérience.

- Spectre-pic de recherche. Utilisez une méthode dérivée à deux ordres pour identifier les pics de chaque élément; les points minimaux locaux sont pondérés.

- Raccord de spectre. Appliquez une superposition de spectres de lorence aux pics sélectionnés pour éviter l’auto-corrosion ou le chevauchement. L’intensité spectrale de crête, l’état d’étirement et la longueur d’onde centrale sont obtenues par un algorithme de raccord.

- Importez les résultats de l’analyse des ingrédients chimiques de tous les échantillons standard.

- Construisez la courbe d’étalonnage.

- Choisissez une longueur d’onde standard relative intérieure. Les lignes spectrales de l’élément principal sont toujours sélectionnées.

- Choisissez une longueur d’onde de calibrage. Sélectionnez dans la base de données du spectre NIST15.

- Ajuster la courbe. Utiliser un raccord linéaire ou un raccord quadratique.

- Obtenez une précision d’analyse. Calculez le facteur de raccord et l’erreur de norme relative après le raccord. Un programme est utilisé pour sélectionner automatiquement la longueur d’onde standard et la longueur d’onde de calibrage par rapport à la base de longueur d’onde du NIST15.

6. analyse de la composition élémentaire de l’alliage fondu

Remarque: la configuration expérimentale a été divisée en deux parties, à savoir la tête du détecteur et l’armoire de commande, comme illustré à la figure 1. Les mêmes paramètres de laser et de spectromètre, la mue et le processus de collecte du spectre utilisés dans le processus précédent sont utilisés pour assurer des résultats d’analyse quantitative précis.

- Mettez l’échantillon inconnu dans le système de fusion.

- Aspirez le système expérimental.

- Augmentez le courant de fusion jusqu’à ce que l’échantillon soit fondu. La température de fusion est d’environ 1 700 ° c, et le temps de fusion est d’environ 45 min.

- Ouvrez le générateur laser et réalisez la sortie laser à impulsions. Utilisez les paramètres laser suivants: la largeur d’impulsion est de 20 NS, la fréquence est de 5 Hz, et l’énergie de chaque impulsion est 90 mJ.

- Ouvrez le spectromètre et le logiciel de dépôt de spectre pour déterminer le spectre. Utiliser le même spectromètre avec une plage spectrale de 190 à 600 nm et une résolution de 0,06 nm à une longueur d’onde de 200 nm. Le temps d’intégration du spectromètre est de 10 ms. le spectromètre est utilisé pour déclencher le laser et déterminer le spectre.

- Réglez la position de focalisation laser. Optimiser la position de focalisation jusqu’à ce que le signal de spectre le plus fort soit atteint; la valeur du pic le plus élevé doit dépasser 10 000.

- Déterminez le spectre de répartition du laser. Chaque impulsion laser génère une trame du spectre; 20 trames du spectre sont obtenues et moyennées pour l’analyse.

- Prétraitement du spectre. Effectuer une correction de fond, telle que la suppression de l’effet de fond causé par le rayonnement de freinage, comme mentionné dans 5.1.3, pour effectuer le montage du spectre.

- Calcul de la concentration élémentaire. Effectuer une analyse de la concentration élémentaire par la méthode standard interne à partir de la courbe d’étalonnage.

Résultats

Dix échantillons d’alliage à base de nickel (#1-#10) sont utilisés pour construire des courbes d’étalonnage de type interne. Les compositions de tous les échantillons sont répertoriées dans le tableau 1. Les concentrations élémentaires de ces échantillons sont orthogonalement conçues pour éviter l’interférence du signal. La concentration de chaque élément dans tous les échantillons est mesurée à l’aide de méthodes d’analyse chimique.

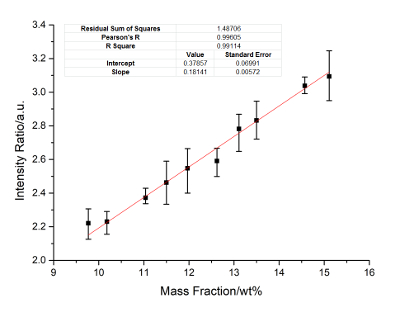

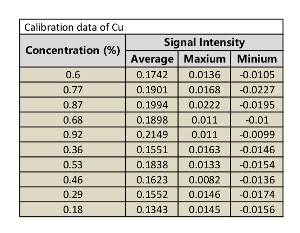

Le nickel est l’élément standard interne. Les courbes d’étalonnage de Cu, TI, Mo, Al et CR sont construites. La figure 2 de la figure 6 montre les résultats de l’étalonnage. Dans ces figures, l’axe X représente la concentration des éléments calibrés, et l’axe Y représente le rapport d’intensité relative du signal de l’élément calibré après le processus d’élimination de la correction d’arrière-plan et du raccord de crête. La barre d’erreur de chaque point de ces figures montre la plage de fluctuation de la force du signal avec vingt mesures de trame. Les paramètres d’étalonnage de ces éléments sont répertoriés dans le tableau 3 du tableau 7. Les résultats de l’ajustement linéaire de la courbe, y compris la somme résiduelle des carrés, le r de Pearson et le coefficient de raccord linéaire R2, sont indiqués de la figure 2 à la figure 6. L’interception et la pente du coefficient de détermination sont également indiquées dans ces figures. Les courbes d’étalonnage montrent une relation quasi-linéaire entre la concentration de l’élément et l’intensité de crête. Les raies spectrales utilisées pour chaque élément ont été introduites dans la légende de ces figures. Ces lignes sont recherchées par une méthode de filtration. Tous les pics de signal sont filtrés par l’intensité du signal, le centre de la longueur d’onde et l’effet de raccord Lorenz. Ces pics sélectionnés sont choisis par une analyse de la combinaison de permutation du facteur de raccord R2.

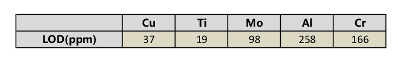

Selon la norme de l’Union internationale de chimie pure et appliquée (IUPAC), la limite de détection de 3 σ (LOD) de Cu, TI, Mo, Al et CR est calculée et répertoriée dans le tableau 8. D’autres éléments, tels que si, C et NB, sont analysés. La RSD varie de 4-6%, et le R2 dépasse 0,93. La précision peut être améliorée si une meilleure norme relative est employée.

Figure 1: configuration expérimentale de l’analyse quantitative dans le processus de fusion par induction sous vide par spectroscopie de panne induite par laser. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Figure 2: courbes d’étalonnage de Cu. les lignes standard internes comprennent le cu: 224,70 nm, Ni: 241,61 nm et 233,75 nm. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Figure 3: courbes d’étalonnage de TI. Les lignes standard internes incluent les TI: 444,38 nm et 337,22 nm, ni: 445,90 nm et 313,41 nm. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Figure 4: courbes d’étalonnage de Mo. les lignes standard internes comprennent les mo: 342,23 nm, 346,02 nm et 277,44 nm, Ni: 440,16 nm et 336,68 nm. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Figure 5: courbes d’étalonnage d’al. les lignes standard internes comprennent al: 272,31 nm, 231,22 nm et 334,85 nm, Ni: 221,65 nm, 332,23 nm et 440,16 nm. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Figure 6: courbes d’étalonnage de CR. les lignes standard internes comprennent cr: 286,51 nm, 302,67 nm et 342,12 nm, Ni: 224,27 nm, 233,75 nm et 350,08 nm. S’il vous plaît cliquez ici pour voir une version plus grande de ce chiffre.

Tableau 1: ingrédients des matières premières dans l’expérience.

Tableau 2: échantillons d’alliage à base de nickel standard résultats mesurés.

Tableau 3: données d’étalonnage de Cu.

Tableau 4: données d’étalonnage de TI.

Tableau 5: données d’étalonnage de Mo.

Tableau 6: données d’étalonnage de al.

Tableau 7: données d’étalonnage de CR.

Tableau 8: limite de détection de Cu, TI, Mo, Al et CR.

Discussion

Pour l’analyse élémentaire, les méthodes populaires sont la fluorescence des rayons X (XRF), la spectrométrie d’émission optique à décharge d’étincelles (SD-OES), la spectroscopie d’absorption atomique (AAS) et le plasma à couple inductif (ICP). Ces méthodes sont principalement adaptées pour un laboratoire et une application en ligne industrielle pour les alliages en fusion, qui est déterminé par les caractères de ces technologies, est difficile. XRF utilise les rayons X pour les échantillons de choc, et SD-OES émet des étincelles sur les échantillons. La distance de travail de ces deux méthodes est toujours de l’intervalle de plusieurs centimètres. AAS et ICP produisent des échantillons de liquide ou de poudre, ce qui nécessite plusieurs dizaines de minutes pour la préparation. Ces méthodes ne conviennent pas aux échantillons à haute température ou aux mesures à une distance de plusieurs mètres. Par rapport à ces méthodes d’analyse, LIBS a les avantages de l’analyse longue distance, l’analyse rapide, et la nécessité de préparer des échantillons. LIBS est la seule bonne méthode pour réaliser l’analyse en ligne des ingrédients des alliages de fonte.

Le protocole comprend trois étapes critiques: l’utilisation d’un laser pour brûler l’alliage fondu, en utilisant un spectromètre pour déterminer le spectre du plasma, et en analysant quantitativement la composition élémentaire avec la courbe d’étalonnage. La préparation des échantillons avec des composantes de gradient et la construction de la courbe d’étalonnage pour démontrer la relation entre l’intensité du spectre de répartition du laser et le contenu élémentaire sont des étapes préparatives.

L’utilisation du LIBS pour analyser la composition élémentaire de l’alliage fondu a quelques limitations. La précision de l’analyse quantitative est le problème le plus important. La précision de LIBS devrait s’améliorer d’un ordre de grandeur. La pression de gaz, l’état de surface des échantillons et la précision de mise au point ont une influence distincte sur la précision; Toutefois, la compensation de ces erreurs est difficile1,2,6.

L’utilisation du système LIBS pour l’analyse en ligne de la composition élémentaire lors de la fonte sous vide est prouvée par des expériences. Les résultats expérimentaux ont montré que le spectre plasmatique peut être déterminé dans une situation typique du four de fusion sous vide industriel. Les résultats de l’étalonnage montrent que les principaux composants des alliages fondus peuvent être analysés quantitativement.

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

Cette étude a été financée financièrement par les principaux projets d’instruments scientifiques et de développement de l’équipement (Grant no 2014YQ120351), l’Association de promotion de l’innovation des jeunes du tas (Grant no 2014136) et les plans de promotion des talents innovants de la Chine pour l’équipe d’innovation dans les domaines prioritaires (Grant no 2014RA4051).

matériels

| Name | Company | Catalog Number | Comments |

| Laser source | Gklaser Co.,Ltd. | ||

| Molten alloy to be measured | |||

| Smelting furnace | Tianyu Co.,Ltd. | ||

| Spectrometer | Avantes | ||

| standard samples | Well known of its composition |

Références

- Radziemski, L., Cremers, D. A brief history of laser-induced breakdown spectroscopy: From the concept of atoms to LIBS 2012. Spectrochimica Acta Part B: Atomic Spectroscopy. 87, 3-10 (2013).

- El Haddad, J., Canioni, L., Bousquet, B. Good practices in LIBS analysis: Review and advices. Spectrochimica Acta Part B: Atomic Spectroscopy. 101, 171-182 (2014).

- Mueller, M., Gornushkin, I. B., Florek, S., Mory, D., Panne, U. Approach to Detection in Laser-Induced Breakdown Spectroscopy. Analytical Chemistry. 79 (12), 4419-4426 (2007).

- Noll, R., Fricke-Begemann, C., Brunk, M., Connemann, S., Meinhardt, C., Schsrun, M., Sturm, V., Makowe, J., Gehlen, C. Laser-induced breakdown spectroscopy expands into industrial applications. Spectrochimica Acta Part B: Atomic Spectroscopy. 93, 41-51 (2014).

- Leon, R., David, C. A brief history of laser-induced breakdown spectroscopy: From the concept of atoms to LIBS 2012. Spectrochimica Acta Part B: Atomic Spectroscopy. 87, 3-10 (2013).

- El Haddad, J., Canioni, L., Bousquet, B. Good practices in LIBS analysis: Review and advices. Spectrochimica Acta Part B: Atomic Spectroscopy. 101, 171-182 (2014).

- Gonzaga, B. F., Pasquini, C. A compact and low cost laser induced breakdown spectroscopic system: Application for simultaneous determination of chromium and nickel in steel using multivariate calibration. Spectrochimica Acta Part B: Atomic Spectroscopy. 69, 20-24 (2012).

- Peter, L., Sturm, V., Noll, R. Liquid steel analysis with laser-induced breakdown spectrometry in the vacuum ultraviolet. Applied Optics. 42 (30), 6199-6204 (2003).

- Hubmer, G., Kitzberger, R., Mörwald, K. Application of LIBS to the in-line process control of liquid high-alloy steel under pressure. Analytical and Bioanalytical Chemistry. 385 (2), 219-224 (2006).

- Sun, L. X., Yu, H. B. Automatic estimation of varying continuum background emission in laser-induced breakdown spectroscopy. Spectrochimica Acta Part B: Atomic Spectroscopy. 64, 278-287 (2009).

- Lin, X. M., Chang, P. H., Chen, G. H., Lin, J. J., Liu, R. X., Yang, H. Effect of melting iron-based alloy temperature on carbon content observed in laser-induced breakdown spectroscopy. Plasma Science & Technology. 17 (11), 933-937 (2015).

- Rai, A. K., Yueh, F. Y., Singh, J. P. Laser-induced breakdown spectroscopy of molten aluminum alloy. Applied Optics. 42 (12), 2078-2084 (2003).

- Hanson, C., Phongikaroon, S., Scott, J. R. Temperature effect on laser-induced breakdown spectroscopy spectra of molten and solid salts. Spectrochimica Acta Part B: Atomic Spectroscopy. 97, 79-85 (2014).

- Darwiche, S., Benrabbah, R., Benmansour, M., Morvan, D. Impurity detection in solid and molten silicon by laser induced breakdown spectroscopy. Spectrochimica Acta Part B: Atomic Spectroscopy. 74, 115-118 (2012).

- NIST Chemistry WebBook, NIST Standard Reference Database Number 69. National Institute of Standards and Technology. Linstrom, P. J., Mallard, W. G. , Gaithersburg MD. 20899(2018).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon