Method Article

Analisi quantitativa della fusione a induzione sottovuoto mediante spettroscopia di ripartizione indotta da laser

In questo articolo

Riepilogo

Durante la fusione a induzione sottovuoto, la spettroscopia di ripartizione indotta dal laser viene utilizzata per eseguire analisi quantitative in tempo reale degli elementi principali dell'ingrediente di una lega fusa.

Abstract

La fusione a induzione sottovuoto è un metodo popolare per la raffinazione di metalli e leghe ad alta purezza. Tradizionalmente, il controllo di processo standard nella metallurgia coinvolge diversi passaggi, includono campioni di disegno, raffreddamento, taglio, trasporto al laboratorio e analisi. L'intero processo di analisi richiede più di 30 minuti, che ostacola il controllo di processo on-line. La spettroscopia di rottura indotta da laser è un eccellente metodo di analisi on-line in grado di soddisfare i requisiti di fusione a induzione del vuoto perché è veloce e senza contatto e non richiede la preparazione del campione. La struttura sperimentale utilizza un laser a commutazione di luce Q per l'ablazione di acciaio liquido fuso con un'energia in uscita di 80 MJ, una frequenza di 5 Hz, una larghezza di impulso FWHM di 20 ns e una lunghezza d'onda di lavoro di 1.064 nm. Uno spettrometro a carica lineare multicanale (CCD) viene utilizzato per misurare lo spettro di emissione in tempo reale, con una gamma spettrale da 190 a 600 nm e una risoluzione di 0,06 nm ad una lunghezza d'onda di 200 Nm. Il protocollo comprende diversi passaggi: preparazione del campione di lega standard e un test degli ingredienti, fusione di campioni standard e determinazione dello spettro di rottura laser, e costruzione della curva di analisi quantitativa di elementi di concentrazione di ogni elemento. Per realizzare l'analisi della concentrazione di campioni sconosciuti, anche lo spettro di un campione deve essere misurato e smaltito con lo stesso processo. La composizione di tutti gli elementi principali della lega fusa può essere analizzata quantitativamente con un metodo standard interno. La curva di calibrazione Mostra che il limite di rilevazione della maggior parte degli elementi metallici varia da 20-250 ppm. La concentrazione di elementi, come ti, MO, NB, V e cu, può essere inferiore a 100 ppm e le concentrazioni di CR, al, Co, Fe, MN, C e si variano da 100-200 ppm. La R2 di alcune curve di calibrazione può superare 0,94.

Introduzione

Grazie alle sue caratteristiche uniche, come il telerilevamento, l'analisi veloce, e nessuna necessità di preparazione del campione, la spettroscopia di ripartizione indotta dal laser (libs) offre capacità uniche per la determinazione della concentrazione on-line1,2, 3. il Anche se l'uso della tecnica LIBS in diversi campi è stato studiato4,5,6, un notevole tentativo di sviluppare le sue capacità nelle applicazioni industriali è in corso.

L'analisi del contenuto di materiale fuso nel corso dei processi industriali può migliorare efficacemente la qualità del prodotto, che è una direzione di sviluppo promettente di LIBS. Sono stati segnalati risultati sperimentali circa l'applicazione di libs in campo industriale, come i risultati di argon ossigeno liquido acciaio7,8,9,10,11, fuso lega di alluminio12, sale fuso13e silicio fuso14. La maggior parte di questi materiali esiste nell'ambiente dell'aria o di un gas assistente. Tuttavia, il vuoto induzione fusione (VIM) è un altro buon campo di applicazione di LIBS per realizzare il controllo di elaborazione. Un forno VIM può realizzare la fusione a temperature superiori a 1.700 ° c per la raffinazione della lega; è il metodo più diffuso per la raffinazione di metalli e leghe ad alta purezza come leghe a base di ferro o nichel-base, leghe ad alta purezza e leghe magnetiche pulite. Durante il corso di fusione, la pressione in un forno è sempre nella regione di 1-10 PA, e la composizione dell'aria nel forno comprende principalmente l'aria assorbita sul campione o la parete interna del forno e qualche ossido vaporoso o nitruro metallico. Queste situazioni di lavoro inducono situazioni di misurazione LIBS molto diverse per la fusione in aria. Qui, riportiamo un'indagine sperimentale sull'analisi della lega fusa durante il corso di VIM da parte di LIBS.

Una finestra ottica viene aggiunta ad un forno per l'ablazione laser e la rilevazione della luce radiante. Un vetro di silice con un diametro di 80 mm funge da finestra. Un laser emettitore e la raccolta di luce radiante impiegano la stessa finestra; è una struttura ottica co-assiale che si concentra sullo stesso punto. La lunghezza focale di lavoro è di circa 1,8 m e la lunghezza di messa a fuoco della configurazione sperimentale può essere regolata da 1,5 a 2,5 m.

Sulla base della praticità dell'analisi online industriale, la precisione, la ripetibilità e la stabilità sono più importanti del limite inferiore di rilevazione (LOD) durante l'analisi degli ingredienti in lega fusa. Viene scelto il percorso tecnico di uno spettrometro CCD lineare a quattro canali, la gamma spettrale dello spettrometro varia da 190 a 600 nm, la risoluzione è di 0,06 Nm e la lunghezza d'onda è di 200 Nm. Un diodo laser pompato laser Q-Switched (costruito in casa) è utilizzato per ablazione lega fusa, con un'energia di uscita di 100 MJ, una frequenza di 5 Hz, una larghezza di impulso FWHM di 20 ns, e una lunghezza d'onda di lavoro di 1064 nm. La restante parte presenterà il processo di analisi dei LIBS VIM e la misurazione dal vivo, seguita da un'introduzione dei risultati di elaborazione dei dati.

Protocollo

1. preparazione dei campioni standard

Nota: questo passaggio non è essenziale.

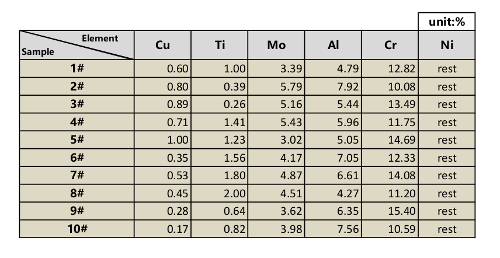

- Preparare la materia prima (tabella 1). Per fare un 100 kg di campione #1, aggiungere 12,82 kg di CR, 3,39 kg di mo, 4,79 kg di al, 1,00 kg di ti, 0,60 kg di cu, e circa 77,4 kg di NI al crogiolo. Durante il processo di fusione, alcuni elementi verranno bruciati. L'ingrediente finale è determinato dalla temperatura di fusione, dalla durata di fusione e da altri parametri di lavoro. Il test degli ingredienti Mostra la quantità di ogni elemento all'interno delle leghe.

- Eseguire la fusione a induzione a vuoto a circa 1.700 ° c per circa 45 min per ogni campione standard. Il forno utilizzato per realizzare campioni standard può fondere circa 100 kg di leghe ogni volta per 2 serie di campioni standard.

- Versare tutto l'acciaio liquido fuso in uno stampo appiccicoso per fare campioni standard, e naturalmente fresco per almeno 4 h. La dimensione dei campioni standard è determinata dal forno nell'esperimento. Utilizzare campioni standard a forma di asta negli esperimenti con un diametro asta di 100 mm. La forma del crogiolo nel forno è un cono di tronco con un contenitore simile a una tazza. Il diametro del cerchio è 150 mm, il fondo è 100 mm, e la profondità è 200 mm. possono essere impiegati anche campioni standard in blocchi.

- Utilizzare una sega elettrica per tagliare campioni standard per l'esperimento. La lunghezza del campione di stelo standard è determinata dal forno. Utilizzare una lunghezza di 150 mm per il sistema di fusione sperimentale. Fondere un pezzo dei campioni per ogni esperimento.

- Ripetere questi passaggi e fare tutti i campioni standard. In questo esperimento vengono impiegati dieci campioni.

2. ingrediente di prova di campioni in lega standard

- Utilizzare un metodo di analisi chimica per testare la composizione di tutti i campioni di lega standard. Testare tutti gli elementi in ogni campione.

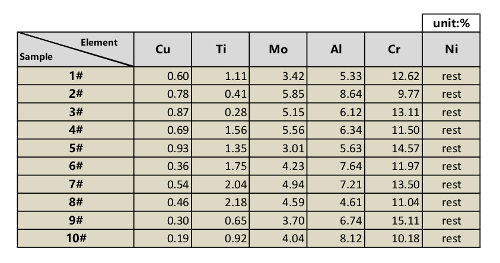

Nota: si consiglia vivamente di inviare questi campioni a un'organizzazione di autorità per eseguire l'analisi. Questi campioni sono inviati al ferro centrale & Steel Research Institute della Cina per il test degli ingredienti. I risultati del test per questi campioni sono elencati nella tabella 2.

3. campioni di smelt

- Controllare la sicurezza del sistema di fusione, che include l'alimentazione, la disponibilità di ogni pompa, la capacità di mantenimento del vuoto del forno sperimentale, dell'acqua di raffreddamento e della corrente.

- Collocare i campioni standard nel sistema di fusione. Per garantire che una piccola quantità di ogni campione sia ablata dal laser, utilizzare piccoli campioni per l'esperimento. A causa delle dimensioni del crogiolo nel forno, puzzava circa 10 kg campioni ogni volta.

- Aprire la pompa del vuoto fino a quando la pressione è inferiore a 0,1 PA. utilizzare 2 livelli di pompa per fare il vuoto: pompa meccanica e pompa di diffusione. La pompa meccanica può raggiungere circa 1 PA in 15 min, e la pompa di diffusione può raggiungere 0,01 PA dopo 40 min.

- Fondere i campioni. Aumentare la corrente di lavoro del forno a circa 130 A; Questo parametro è determinato dagli ingredienti dei campioni e dalle dimensioni del forno. Un campione standard richiede circa 15 minuti per diventare fuso. A causa dell'ossidazione o nitridazione, gli ingredienti di acciaio liquido cambiano lentamente durante il corso della fusione.

- Per garantire la precisione dell'esperimento, determinare lo spettro entro 15 minuti dopo che i campioni standard sono fusi.

4. determinare gli spettri di ripartizione laser dei campioni standard

- Verifica la disponibilità del sistema di messa a fuoco laser e di raccolta dello spettro, generatore laser e spettrometro.

- Impostare lo spettrometro e il generatore laser per lavorare in modo sincrono. Utilizzare un segnale di sincronizzazione di uscita dello spettrometro e il metodo di lavoro passivo laser nel sistema. Il metodo del segnale di sincronizzazione del generatore laser o il metodo del segnale di sincronizzazione dell'uscita del sincronizzatore può anche essere impiegato per controllare il generatore laser e lo spettrometro.

- Aprire il generatore laser e lo spettrometro; prepararsi a generare il laser a impulsi. La larghezza dell'impulso è di 20 ns, la frequenza è di 5 Hz, e l'energia di ogni impulso è 90 mJ.

- Utilizzare il software di deposito di spettro per innescare l'uscita laser e raccogliere lo spettro. Impostare il tempo di integrazione dello spettrometro a 10 ms, e ogni impulso laser genera una cornice dello spettro. Se il tempo di integrazione è troppo breve, l'intensità del segnale dello spettro sarà troppo debole. Se il tempo di integrazione è troppo lungo, verranno raccolti più segnali di fondo.

- Regolare la posizione di messa a fuoco del laser e ablazione efficacemente il campione. Ottimizza la posizione di messa a fuoco fino a ottenere il segnale dello spettro più forte. Questo processo viene utilizzato per regolare il punto di messa a fuoco. L'intensità numerica del segnale diviso dello spettrometro varia da 0 a 65.535. Nella maggior parte dei casi, l'intensità di un segnale deve superare il 15% del segnale di saturazione, il che indica che l'intensità di picco più alta dovrebbe superare 10.000. Se l'intensità del segnale è troppo piccola, l'analisi quantitativa avrà una bassa precisione.

- Ottimizza il tempo di ritardo. Scegliere il ritardo dopo Bremsstrahlung, e la forza della necessità del segnale con il tempo di ritardo ottimizzato dovrebbe essere sufficiente.

- Utilizzare lo spettrometro per raccogliere uno spettro per l'analisi. Raccogli 20 fotogrammi dello spettro e ottieni la media per l'analisi LIBS.

- Spegnere la corrente di lavoro del forno e raffreddare i campioni. La solidificazione dei campioni richiede circa 15 min.

- Iniettare azoto nel forno sperimentale per rompere il vuoto.

- Aprire il coperchio del forno sperimentale e rimuovere i campioni di solidificazione.

- Ripetere il passaggio 3,3 fino a 4,10 fino alla misurazione di tutti i campioni.

5. costruire la curva di calibrazione dell'analisi quantitativa

- Pretrattamento dello spettro

- Correzione dello sfondo. Eliminare l'effetto di sfondo causato dalla radiazione frenante. Il metodo di correzione di base è impiegato nell'esperimento.

- Spettro-picco di ricerca. Utilizzare un metodo derivato a due ordini per identificare i picchi di ogni elemento; i punti minimi locali sono ponderati.

- Raccordo a spettro. Applicare uno spettro Lorentz sovrapposto ai picchi selezionati per evitare l'autocorrosione o la sovrapposizione. L'intensità di picco spettrale, lo stato di stiramento e la lunghezza d'onda centrale sono ottenuti da un algoritmo di adattamento.

- Importare i risultati dell'analisi degli ingredienti chimici di tutti i campioni standard.

- Costruire la curva di calibrazione.

- Scegliere una lunghezza d'onda standard relativa interna. Le linee spettrali dell'elemento principale sono sempre selezionate.

- Scegliere una lunghezza d'onda di calibrazione. Selezionare dal database di spettro NIST15.

- Adattare la curva. Utilizzare raccordo lineare o raccordo quadratico.

- Ottenere precisione di analisi. Calcolare il fattore di raccordo e l'errore standard relativo dopo il montaggio. Un programma viene utilizzato per selezionare automaticamente la lunghezza d'onda standard relativa e l'onda di calibrazione migliori rispetto alla base della lunghezza di onda di NIST15.

6. analisi della composizione elementale della lega fusa

Nota: la configurazione sperimentale è stata divisa in due parti, vale a dire la testa del rivelatore e l'armadio di controllo, come mostrato in Figura 1. Gli stessi parametri laser e spettrometro, la muta e il processo di raccolta dello spettro impiegato nel processo precedente vengono utilizzati per garantire risultati di analisi quantitativa accurati.

- Mettere il campione sconosciuto nel sistema di fusione.

- Aspirare il sistema sperimentale.

- Aumentare la corrente di fusione fino a quando il campione è fuso. La temperatura di fusione è di circa 1.700 ° c e il tempo di fusione è di circa 45 minuti.

- Aprire il generatore laser e realizzare l'uscita laser a impulsi. Utilizzare i seguenti parametri laser: la larghezza dell'impulso è di 20 ns, la frequenza è di 5 Hz, e l'energia di ogni impulso è 90 mJ.

- Aprire lo spettrometro e il software di deposito dello spettro per determinare lo spettro. Impiegare lo stesso spettrometro con una gamma spettrale da 190 a 600 nm e risoluzione di 0,06 nm ad una lunghezza d'onda di 200 Nm. Il tempo di integrazione dello spettrometro è di 10 ms. lo spettrometro viene utilizzato per innescare il laser e determinare lo spettro.

- Regolare la posizione di messa a fuoco laser. Ottimizza la posizione di messa a fuoco finché non viene raggiunto il segnale dello spettro più forte; il valore della vetta più alta dovrebbe superare 10.000.

- Determinare lo spettro di rottura laser. Ogni impulso laser genera una cornice dello spettro; 20 fotogrammi dello spettro sono ottenuti e medi per l'analisi.

- Pretrattamento dello spettro. Eseguire la correzione dello sfondo, ad esempio eliminando l'effetto di sfondo causato dalla radiazione frenante, come menzionato nel 5.1.3, per eseguire l'adattamento dello spettro.

- Calcolo della concentrazione Elementale. Eseguire l'analisi della concentrazione Elementale mediante il metodo standard interno dalla curva di calibrazione.

Risultati

Dieci campioni di lega a base di nichel (#1-#10) vengono utilizzati per costruire curve di calibrazione standard interne. Le composizioni di tutti i campioni sono elencate nella tabella 1. Le concentrazioni elementali di questi campioni sono progettate ortogonalmente per evitare interferenze di segnale. La concentrazione di ogni elemento in tutti i campioni è misurata con metodi di analisi chimica.

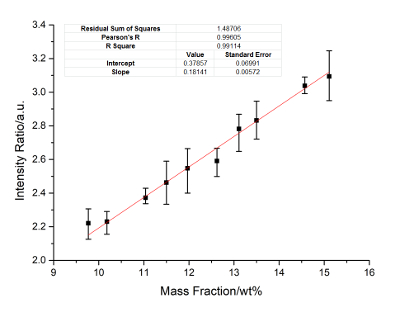

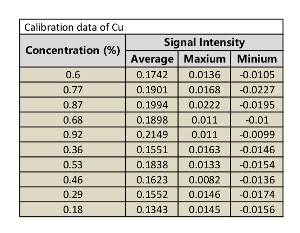

Il nichel è l'elemento standard interno. Le curve di calibrazione di cu, ti, MO, al e CR sono costruite. Figura 2 alla Figura 6 Mostra i risultati della calibrazione. In queste figure, l'asse X rappresenta la concentrazione degli elementi calibrati, e l'asse Y rappresenta il rapporto di intensità del segnale relativo dell'elemento calibrato dopo il processo di smaltimento della correzione dello sfondo e del raccordo di picco. La barra di errore di ogni punto in queste figure Mostra la gamma di fluttuazione della potenza del segnale con venti misurazioni fotogramma. I parametri di calibrazione di questi elementi sono elencati nella tabella 3 della tabella 7. I risultati del raccordo della curva lineare, compresa la somma residua dei quadrati, r di Pearson e il coefficiente di raccordo lineare R2, sono mostrati dalla Figura 2 alla Figura 6. L'intercettazione e la pendenza del coefficiente di determinazione sono mostrate anche in queste figure. Le curve di calibrazione mostrano una relazione quasi lineare tra la concentrazione dell'elemento e l'intensità di picco. Le linee spettrali utilizzate per ogni elemento sono state introdotte nella leggenda di queste figure. Queste linee vengono ricercate con un metodo di filtrazione. Tutti i picchi di segnale vengono filtrati in base all'intensità del segnale, al centro della lunghezza d'onda e all'effetto raccordo Lorenz. Questi picchi selezionati sono scelti da un'analisi di permutazione-combinazione del fattore di raccordo R2.

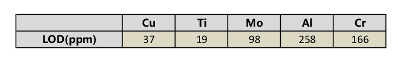

Secondo lo standard di Unione internazionale di chimica pura e applicata (IUPAC), 3 σ limite di rilevamento (LOD) di cu, ti, MO, al e CR sono calcolati ed elencati nella tabella 8. Altri elementi, come si, C e NB, vengono analizzati. L'RSD va dal 4-6%, e la R2 supera 0,93. La precisione può essere migliorata se viene impiegato un migliore standard relativo.

Figura 1: configurazione sperimentale dell'analisi quantitativa nel processo di fusione a induzione sottovuoto mediante spettroscopia di rottura indotta da laser. Si prega di cliccare qui per visualizzare una versione più grande di questa cifra.

Figura 2: le curve di calibrazione di cu. linee standard interne includono cu: 224,70 Nm, Ni: 241,61 nm e 233,75 Nm. Si prega di cliccare qui per visualizzare una versione più grande di questa cifra.

Figura 3: curve di calibrazione di ti. Le linee standard interne includono ti: 444,38 Nm e 337,22 Nm, NI: 445,90 nm e 313,41 Nm. Si prega di cliccare qui per visualizzare una versione più grande di questa cifra.

Figura 4: curve di taratura di mo. le linee standard interne includono mo: 342,23 nm, 346,02 nm e 277,44 Nm, Ni: 440,16 nm e 336,68 Nm. Si prega di cliccare qui per visualizzare una versione più grande di questa cifra.

Figura 5: curve di calibrazione di al. linee standard interne includono al: 272,31 nm, 231,22 Nm, e 334,85 Nm, Ni: 221,65 nm, 332,23 nm e 440,16 Nm. Si prega di cliccare qui per visualizzare una versione più grande di questa cifra.

Figura 6: le curve di calibrazione di CR. linee standard interne includono cr: 286,51 nm, 302,67 nm e 342,12 Nm, Ni: 224,27 nm, 233,75 nm e 350,08 nm. Si prega di cliccare qui per visualizzare una versione più grande di questa cifra.

Tabella 1: ingredienti della materia prima nell'esperimento.

Tabella 2: campioni di leghe a base di nichel standard risultati misurati.

Tabella 3: dati di calibrazione di cu.

Tabella 4: dati di calibrazione di ti.

Tabella 5: dati di calibrazione di mo.

Tabella 6: dati di calibrazione di al.

Tabella 7: dati di calibrazione di CR.

Tabella 8: limite di rilevazione di cu, ti, MO, al e CR.

Discussione

Per l'analisi elementare, i metodi più diffusi sono la fluorescenza a raggi X (XRF), la spettrometria di emissione ottica a Scarica di scintilla (SD-OES), la spettroscopia di assorbimento atomico (AAS) e il plasma di coppia induttivo (ICP). Questi metodi sono principalmente adatti per un'applicazione online di laboratorio e industriale per le leghe fusi, che è determinata dai caratteri di queste tecnologie, è difficile. XRF utilizza raggi X per i campioni di shock, e SD-OES fa scintille sui campioni. La distanza di lavoro di questi due metodi è sempre nell'intervallo di diversi centimetri. AAS e ICP producono campioni liquidi o in polvere, che richiede diverse decine di minuti per la preparazione. Questi metodi non sono adatti per campioni ad alta temperatura o misurazioni da una distanza di diversi metri. Rispetto a questi metodi di analisi, LIBS ha i vantaggi dell'analisi a lunga distanza, dell'analisi rapida e della necessità di preparare i campioni. LIBS è l'unico buon metodo per realizzare l'analisi online degli ingredienti delle leghe di fusione.

Il protocollo include tre passaggi critici: utilizzando un laser per bruciare la lega fusa, utilizzando uno spettrometro per determinare lo spettro del plasma e analizzando quantitativamente la composizione elementale con la curva di calibrazione. La preparazione dei campioni con componenti sfumati e la costruzione della curva di calibrazione per dimostrare la relazione tra l'intensità dello spettro di rottura del laser e il contenuto elementare sono fasi preparativa.

L'uso del LIBS per analizzare la composizione elementale della lega fusa ha alcune limitazioni. La precisione dell'analisi quantitativa è il problema più importante. La precisione di LIBS dovrebbe migliorare con un ordine di grandezza. La pressione del gas, lo stato superficiale dei campioni e la precisione di messa a fuoco hanno un'influenza distinta sulla precisione; Tuttavia, la compensazione di questi errori è difficile1,2,6.

L'uso del sistema LIBS per l'analisi on-line della composizione elementale durante la fusione sottovuoto è dimostrato dagli esperimenti. I risultati sperimentali hanno dimostrato che lo spettro plasmatico può essere determinato in una tipica situazione del forno di fusione sottovuoto industriale. I risultati della calibrazione dimostrano che i principali componenti delle leghe fusi possono essere analizzati quantitativamente.

Divulgazioni

Gli autori non hanno nulla da rivelare.

Riconoscimenti

Questo studio è stato sostenuto finanziariamente dai progetti nazionali chiave per lo sviluppo di strumenti e attrezzature scientifiche (Grant No. 2014YQ120351), l'associazione per la promozione dell'innovazione giovanile delle CAS (Grant No. 2014136) e i piani di promozione innovativa dei talenti in Cina per il team di innovazione nei settori prioritari (sovvenzione n. 2014RA4051).

Materiali

| Name | Company | Catalog Number | Comments |

| Laser source | Gklaser Co.,Ltd. | ||

| Molten alloy to be measured | |||

| Smelting furnace | Tianyu Co.,Ltd. | ||

| Spectrometer | Avantes | ||

| standard samples | Well known of its composition |

Riferimenti

- Radziemski, L., Cremers, D. A brief history of laser-induced breakdown spectroscopy: From the concept of atoms to LIBS 2012. Spectrochimica Acta Part B: Atomic Spectroscopy. 87, 3-10 (2013).

- El Haddad, J., Canioni, L., Bousquet, B. Good practices in LIBS analysis: Review and advices. Spectrochimica Acta Part B: Atomic Spectroscopy. 101, 171-182 (2014).

- Mueller, M., Gornushkin, I. B., Florek, S., Mory, D., Panne, U. Approach to Detection in Laser-Induced Breakdown Spectroscopy. Analytical Chemistry. 79 (12), 4419-4426 (2007).

- Noll, R., Fricke-Begemann, C., Brunk, M., Connemann, S., Meinhardt, C., Schsrun, M., Sturm, V., Makowe, J., Gehlen, C. Laser-induced breakdown spectroscopy expands into industrial applications. Spectrochimica Acta Part B: Atomic Spectroscopy. 93, 41-51 (2014).

- Leon, R., David, C. A brief history of laser-induced breakdown spectroscopy: From the concept of atoms to LIBS 2012. Spectrochimica Acta Part B: Atomic Spectroscopy. 87, 3-10 (2013).

- El Haddad, J., Canioni, L., Bousquet, B. Good practices in LIBS analysis: Review and advices. Spectrochimica Acta Part B: Atomic Spectroscopy. 101, 171-182 (2014).

- Gonzaga, B. F., Pasquini, C. A compact and low cost laser induced breakdown spectroscopic system: Application for simultaneous determination of chromium and nickel in steel using multivariate calibration. Spectrochimica Acta Part B: Atomic Spectroscopy. 69, 20-24 (2012).

- Peter, L., Sturm, V., Noll, R. Liquid steel analysis with laser-induced breakdown spectrometry in the vacuum ultraviolet. Applied Optics. 42 (30), 6199-6204 (2003).

- Hubmer, G., Kitzberger, R., Mörwald, K. Application of LIBS to the in-line process control of liquid high-alloy steel under pressure. Analytical and Bioanalytical Chemistry. 385 (2), 219-224 (2006).

- Sun, L. X., Yu, H. B. Automatic estimation of varying continuum background emission in laser-induced breakdown spectroscopy. Spectrochimica Acta Part B: Atomic Spectroscopy. 64, 278-287 (2009).

- Lin, X. M., Chang, P. H., Chen, G. H., Lin, J. J., Liu, R. X., Yang, H. Effect of melting iron-based alloy temperature on carbon content observed in laser-induced breakdown spectroscopy. Plasma Science & Technology. 17 (11), 933-937 (2015).

- Rai, A. K., Yueh, F. Y., Singh, J. P. Laser-induced breakdown spectroscopy of molten aluminum alloy. Applied Optics. 42 (12), 2078-2084 (2003).

- Hanson, C., Phongikaroon, S., Scott, J. R. Temperature effect on laser-induced breakdown spectroscopy spectra of molten and solid salts. Spectrochimica Acta Part B: Atomic Spectroscopy. 97, 79-85 (2014).

- Darwiche, S., Benrabbah, R., Benmansour, M., Morvan, D. Impurity detection in solid and molten silicon by laser induced breakdown spectroscopy. Spectrochimica Acta Part B: Atomic Spectroscopy. 74, 115-118 (2012).

- NIST Chemistry WebBook, NIST Standard Reference Database Number 69. National Institute of Standards and Technology. Linstrom, P. J., Mallard, W. G. , Gaithersburg MD. 20899(2018).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon