Method Article

Química de Fluxo Contínuo: Reação de Difenildiazometano com Ácido p-Nitrobenzoico

Neste Artigo

Resumo

Química de fluxo carrega ambientais e vantagens económicas, aproveitando a mistura superior, transferência de calor e custo benefícios. Neste documento, nós fornecemos uma planta para transferir processos químicos do lote para o modo de fluxo. A reação de diphenyldiazomethane (DDM) com o ácido p- nitrobenzoic, realizado em lote e fluxo, foi escolhido para a prova de conceito.

Resumo

Tecnologia de fluxo contínuo tem sido identificado como instrumental para sua ambiental e económica vantagens alavancar superior mistura, transferência de calor e economia através da estratégia "dimensionamento para fora" em oposição a tradicional "escala acima". Neste documento, nós relatamos a reação de diphenyldiazomethane com p- nitrobenzoic ácido nos modos lote e fluxo. Para efetivamente transferir a reação do lote para o modo de fluxo, é essencial para a primeira conduta a reação no lote. Como consequência, a reação de diphenyldiazomethane primeiro foi estudada em lote em função da temperatura, tempo de reação e concentração para obter informações de cinéticas e parâmetros de processo. A afinação de reator de fluxo de vidro é descrita e combina dois tipos de módulos de reação com a "mistura" e "linear" microestruturas. Finalmente, a reação de diphenyldiazomethane com o ácido p- nitrobenzoic com êxito foi realizada no reator de fluxo, com até 95% conversão da diphenyldiazomethane em 11 min. Esta prova de reação conceito visa proporcionar uma visão para os cientistas a considerar a tecnologia de fluxo competitividade, sustentabilidade e versatilidade em suas pesquisas.

Introdução

Engenharia e química verde estão criando uma mudança de cultura para a futura direção da indústria1,2,3,4. Tecnologia de fluxo contínuo tem sido identificada como instrumental para suas vantagens ambientais e económicas, aproveitando a mistura superior, transferência de calor e economia através da estratégia "dimensionamento para fora" em oposição a tradicional "escala acima"5 , 6 , 7 , 8 , 9 , 10.

Embora as indústrias produzindo produtos de alto valor, como a indústria farmacêutica há muito tempo têm favorecido o processamento em lote, as vantagens da tecnologia de fluxo tornaram atraentes devido a competição econômica e benefícios de produção comercial de montagem 11. por exemplo, quando os processos de ampliação do lote, unidades de escala-piloto devem ser construídas e operadas para determinar o calor exato e mecanismos de transferência de massa. Isto é dificilmente sustentável e subtrai-se substancialmente da vida patente do produto comercializável. Em contraste, processamento de fluxo contínuo permite as vantagens de escala para fora, eliminando a fase de planta-piloto e engenharia associados produção escala um significativo incentivo financeiro. Além do impacto econômico, tecnologia contínua também permite atômica e processos eficientes de energia. Por exemplo, mistura aprimorada melhora a transferência de massa para sistemas bifásicos, conduzindo a rendimentos melhorados, estratégias de recuperação de catalisador e esquemas de reciclagem posteriores. Além disso, a capacidade de gerenciar com precisão a temperatura de reação conduz a um controle preciso da reação cinética e produto distribuição12. O controle de processo avançado, a qualidade do produto (seletividade do produto) e reprodutibilidade são impactantes tanto a partir de perspectivas ambientais e financeiras.

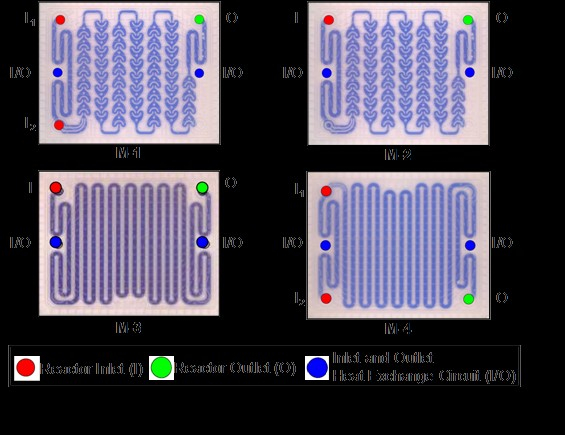

Reactores de fluxo estão disponíveis comercialmente, com uma grande variedade de tamanhos e modelos. Além disso, personalização de reatores para atender às necessidades do processo pode ser facilmente alcançada. Neste documento, nós relatamos experiências conduzidas em um reator de fluxo contínuo de vidro (Figura 1). A Assembleia de microestruturas (161 milímetros x 131 x 8 mm) de vidro é compatível com uma vasta gama de produtos químicos e solventes e é resistente à corrosão em uma ampla gama de temperaturas (-25 – 200 ° C) e pressões (até 18 bar). As microestruturas e sua disposição foram projetados para mistura multi injeção de alto desempenho, tempo de residência flexível e transferência de calor precisos. Todos as microestruturas estão equipados com duas camadas fluídico (-25 – 200 ° C, até 3 bar) para troca de calor em ambos os lados da camada de reação. Taxas de transferência de calor são proporcional a área de superfície de transferência de calor e inversamente proporcional ao seu volume. Assim, essas microestruturas facilitam uma relação superfície volume ideal para transferência de calor melhorada. Existem dois tipos de microestruturas (isto é, módulos): "misturar" módulos e módulos "lineares" (Figura 2). Os módulos de "mistura" em forma de coração são projetados para induzir turbulência e maximizar a mistura. Em contraste, os módulos lineares fornecem tempo adicional de permanência.

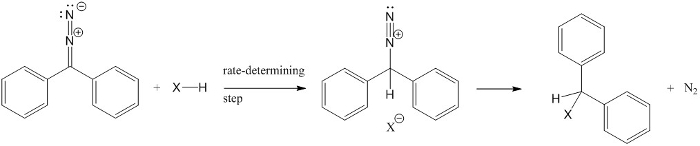

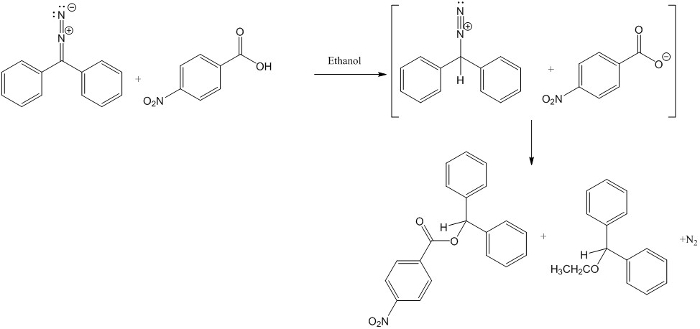

Como prova de conceito, selecionamos a reação bem-descrito de diphenyldiazomethane com ácidos carboxílicos13,14,15,16,17. O esquema de reação é mostrado na Figura 3. A transferência inicial do próton do ácido carboxílico para o diphenyldiazomethane é lenta e é o passo determinante de taxa. O segundo passo é rápido e produz o produto da reação e o nitrogênio. A reação foi inicialmente investigada para comparar a acidez relativa de ácidos carboxílicos orgânicos em solvente orgânico (aprótico e prótico). A reação é de primeira ordem no diphenyldiazomethane e primeira ordem em ácidos carboxílicos.

Experimentalmente, a reação foi realizada na presença do grande excesso de ácido carboxílico (10 molares equivalentes). Como consequência, a taxa foi de pseudo primeira ordem em relação a diphenyldiazomethane. A constante de velocidade de ordem segunda Então pode ser obtido dividindo-se a constante de velocidade obtidos experimentalmente de pseudo primeira ordem pela concentração inicial do ácido carboxílico. Inicialmente, a reação de diphenyldiazomethane com ácido benzoico (pKa = 4.2) foi investigada. No lote, a reação parecia ser relativamente lentos, atingindo cerca de 90% conversão em 96 minutos. Como a taxa de reação é diretamente proporcional à acidez do ácido carboxílico, escolhemos como um parceiro de reação a mais ácido carboxílicos, ácido p- nitrobenzoic (pKa = 3.4) para encurtar o tempo de reação. A reação do ácido de p- nitrobenzoic com diphenyldiazomethane em etanol anidro, portanto, foi investigada em lote e fluxo (Figura 4). Os resultados são fornecidos em detalhe na seção a seguir.

Quando a reação é realizada em etanol, podem formar-se três produtos: (i) benzidrilico-4-nitrobenzoate, que resulta da reação do ácido de p- nitrobenzoic com o difenilmetano diazônio intermediário; (ii) Benzidrílicos éter etílico que é obtida da reação do solvente, etanol, com o difenilmetano diazônio; e (iii) nitrogênio. A distribuição do produto não foi estudada como é bem documentado na literatura; Prefiro focamos a nossa atenção para a transferência de tecnologia da reação de lote para fluxo contínuo de14,13,15. Experimentalmente, o desaparecimento do diphenyldiazomethane foi monitorado. A reação procede com uma mudança de cores vivas, que pode ser observada visualmente por espectroscopia UV-Vis. Isto resulta do fato de que o diphenyldiazomethane é um composto fortemente roxo enquanto todos os outros produtos da reação são incolores. Portanto, a reação pode ser visualmente monitorizada em uma base qualitativa e quantitativamente, seguida por espectroscopia UV (ou seja, o desaparecimento da absorção difenil diazometano em 525 nm). Neste documento, nós primeiro relatório a reação do ácido de nitrobenzoic - diphenyldiazomethane e pem etanol em lote como uma função do tempo. Em segundo lugar, a reação com êxito foi transferida e realizada em reator de fluxo o vidro. O progresso da reação foi verificado pelo monitoramento o desaparecimento de diphenyldiazomethane usando espectroscopia de UV (nos modos de lote e fluxo).

Protocolo

avisos de saúde e especificação dos reagentes

Benzofenona hidrazona: Pode causar irritação do trato digestivo. As propriedades toxicológicas desta substância não foram investigadas totalmente. Pode causar irritação das vias respiratórias. As propriedades toxicológicas desta substância não foram investigadas totalmente. Pode causar irritação na pele e olho irritação 18.

ativado óxido de manganês (MnO 2): (avaliação de saúde MSDS de 2) perigosos em caso de contacto com a pele, olhos, ingestão e inalação 19.

fosfato de potássio dibásico (KH 2 PO 4): (avaliação de saúde MSDS de 2) perigosos em caso de contacto com a pele, olhos, ingestão e inalação 20.

diclorometano: (avaliação de saúde MSDS de classificação de fogo 2, 1) muito perigosos em caso de contacto visual (irritante), de ingestão, inalação. Perigosas em caso de contacto com a pele (irritante, permeator). Inflamação do olho é caracterizada por vermelhidão, rega e coceira 21.

1. síntese de Diphenyldiazomethane (DDM):

- antes de iniciar a síntese da DDM, certifique-se de todos os materiais necessários listados estão presentes, assim como os reagentes necessários para assegurar que a síntese adequada pode ser conduzido.

- Adicione 10 g (equivalente a.72) de anidro KH 2 PO 4 e 31 g de dióxido de manganês ativado, MnO 2 (3,5 equivalentes) para um balão de fundo redondo de 3-pescoço de 250 mL (1) e um agitador magnético.

- Adicionar 20 g de benzofenona hidrazona separada fundo redondo 2-pescoço de 100 mL num balão de (2), um agitador magnético e armazenar à temperatura ambiente.

- Adicionar 67 mL de diclorometano (DCM) e equipar os dois frascos (1 e 2) com rolhas, termômetro e termopar.

- Após a purga ambos os balões com gás inerte durante 15 min, aplicar um banho de gelo para o KH 2 PO 4 e MnO 2 solução (frasco 1). Certifique-se de que a temperatura da solução permanece constante a 0 ° C, durante pelo menos 30 min.

- Após 30 min de temperatura constante, leitura, transferir a hidrazona benzofenona (frasco 2) para o frasco contendo KH 2 PO 4 e MnO 2 (frasco 1). Realizar a reação por 24 h chegar a conclusão.

2. Purificação da DDM:

- após 24 h, adicionar 120 mL de pentano a mistura de reacção (uma solução roxa profunda, vermelha).

- Filtra a solução rapidamente através do gel de silicone neutro (50-200 µm). É importante que o tempo de contato do produto com a sílica faz não exceder 5 min. DDM é ácido sensível; decomposição significativa irá ocorrer com mais tempo de contato 22.

- Efectuar a filtragem com um funil de vidro sinterizado de porosidade média, ligado a um sistema de filtragem de vácuo ou um sistema de vácuo de capa das emanações.

- Transferir o filtrado e remover o solvente com um evaporador rotativo no vácuo. O produto bruto resultante é um óleo de roxo escuro.

Folha de

- alumínio envoltório ao redor do balão para manter luz longe da DDM. DDM é sensível à luz.

- Depois de cobrir o balão com folha de alumínio, armazenar DDM puro no congelador, selado e sob uma atmosfera de gás inerte.

- Monitor para cristalização ocorra, que normalmente leva 2-3 dias. Retirar o frasco do congelador e deixe que atinja a temperatura ambiente. Mais um passo de purificação é necessário. Adicionar álcool etílico de 200-prova no balão, filtrar e usar um evaporador rotativo para remover o solvente restante. Neste ponto, a maioria das impurezas remanescentes devem ser removidas.

- Analisar o profundo resultante, avermelhado cristais púrpura de DDM por espectroscopia UV. A absorvência molar experimental foi medida como sendo (ε) 94,8, que corresponde a valores de literatura.

Atenção: Abaixo estão os avisos de saúde relevantes e especificações dos reagentes para o tratamento adequado e seguro de realizar o protocolo de reação para DDM. Quando se lida com essas substâncias, garantir EPI adequado em todos os tempos e as condições de trabalho sob uma coifa.

DDM: prolongada ou a exposição repetida pode causar reações alérgicas em determinados indivíduos sensíveis 23.

p-ácido nitrobenzoic: (avaliação de saúde MSDS de 2) Certifique-se que o reagente é longe do calor. Mantenha longe de fontes de ignição. Recipientes vazios representam um risco de incêndio; evapore o resíduo sob uma coifa. Todos os equipamentos que contenham material à terra. Se ingerido, consultar imediatamente o médico e mostrar o recipiente ou no rótulo. Evitar contato com pele e olhos 24.

Álcool etílico, prova 200: (Avaliação de saúde MSDS de 2, avaliação de saúde de 3) perigosos em caso de contacto com a pele, olhos e inalação. Etanol, rapidamente absorve a umidade do ar e podem reagir vigorosamente com oxidantes 25.

Tolueno: (Avaliação de saúde MSDS de 2, avaliação de saúde de 3) perigosos em caso de contacto com a pele (irritante), de contato com os olhos (irritante), de ingestão e inalação. Pouco perigoso em caso de contacto com a pele (permeator). Altamente inflamáveis 26.

o-xileno: possibilidade de (avaliação de saúde MSDS de 2, avaliação de saúde de 3) de desenvolver efeitos teratogênicos, efeitos tóxicos para o sistema reprodutivo em machos e tóxico se ingerido para os rins, fígado, do trato respiratório, pele, olhos e central sistema nervoso. Manter longe do contato com a pele (irritante, permeator), contato com os olhos (irritante), ou inalação e ingestão 27.

- Analisar o profundo resultante, avermelhado cristais púrpura de DDM por espectroscopia UV. A absorvência molar experimental foi medida como sendo (ε) 94,8, que corresponde a valores de literatura.

3. Preparar a solução de DDM para fluxo contínuo:

- enxaguar num balão volumétrico de 100 mL com etanol.

- Tare um frasco de dram com 6 em uma balança analítica e adiciona.1942 g de DDM dentro do frasco de dram. Adicione etanol anidro (5 mL) no frasco em incrementos de 2 a 3 até que todos o DDM entra em solução. Com uma pipeta, transferir a solução do frasco 6-dram para o balão volumétrico de 100ml limpo.

- Cuidadosamente adicionar etanol até o ponto mínimo do menisco coincida com a linha indicada no frasco volumétrico. Adicionar 1 mL de tolueno, o padrão interno, para o balão de

- . O balão volumétrico pode agora ser tampado e armazenado até que a solução DDM e o p-solução de ácido nitrobenzoic estão prontos para a reação de fluxo contínuo.

4. Preparação da solução 0,1 M de estoque de p-nitrobenzoic ácido:

- lavar o balão volumétrico 250 mL várias vezes com etanol anidro.

- Tare um frasco de dram com 6 em uma balança analítica. Adicionar 4,1780 g de p-nitrobenzoic ácido dentro do frasco de dram. Depois de adicionar o ácido, adicionar etanol anidro (5 mL) em incrementos de 2 a 3 para o frasco até que todos os p-ácido nitrobenzoic entra em solução.

- Com uma pipeta, transferir a solução do frasco 6-dram para o balão volumétrico de 250ml limpo.

- Cuidadosamente adicionar etanol até o ponto mínimo do menisco coincida com a linha do balão volumétrico.

- Adicionar 1 mL de o-xileno, o padrão interno, para o flPergunte. O balão volumétrico pode agora ser tampado e armazenado conforme necessário.

5. Preparação de reator de fluxo contínuo:

- Verifique se o transdutor está conectado ao controlador de bomba no portal A para ambos os ISCOs e vazio coletando copos no final de cada tubo de saída para coletar reação soluções, resíduos e solvente.

- Set-up e verificar ambos ISCO 1 (p-ácido nitrobenzoic) e ISCO 2 (DDM), como mostrado na Figura 9. Bomba ISCO de

- set-up cada com seu próprio controlador de forma independente controlar fluxos de reagente. Isso permite que as taxas de fluxo de forma independente ser ajustado conforme necessário.

- Em um copo separado, adicione 400 mL de etanol. Isto será utilizado para liberar o reactor.

- Vez a válvula de entrada de quadril no sentido horário até que a válvula está totalmente aberta (denotado como válvula A e B, respectivamente). Imprensa " fluxo constante " no controlador de bomba e depois " A ", que denota a entrada que o transdutor é ligado para o ISCO. Esta ação solicita que o usuário digite a taxa de fluxo desejada.

- Inserir um caudal de " 70 " e pressione " Enter ". Quando estiver pronto, bata " refil " para se comunicar com o sistema de elaborar a solução a uma taxa de 70 mL/min.

- Começar o solvente etanol através do tubo de entrada de desenho. Observe que, se a taxa de fluxo é puxando o solvente em, a taxa de fluxo nos ISCOs deve ler-70,0000 mL/min. O nível de solvente no balão começará a diminuir.

Nota: é perfeitamente normal, se o volume do solvente não coincide com o que é mostrado no controlador de volume. Ar será parcialmente desenhada no sistema também.

- Quando ambos ISCO 1 e 2 de ISCO foram completamente preenchidos e o controlador indica que esta lendo " cilindro completo " e " Stopped ", gire a válvula de entrada, A e B completamente fechado girando a válvula totalmente no sentido horário.

- Abra a válvula de saída que opera da mesma forma que a válvula de entrada, que é a válvula levando para o reator, girando-a no sentido anti-horário. A válvula de saída alimenta através do filtro, após a válvula de sentido único e do passado lá aliviar a pressão da válvula e no reator de fluxo.

- Neste momento, alterar a taxa de fluxo. A taxa de fluxo total máximo recomendada em uma única corrida não deve exceder 30 mL/min.

- Limpe cada ISCO separadamente, cada um com um caudal de 30 mL/min. em execução

- Imprensa " A " sobre o ISCO que está atualmente configurado para executar o etanol através do sistema. Alterar a taxa de fluxo inserindo a vazão desejada do " 30 ", " Enter " e finalmente " executar ". Este se comunica com o sistema para funcionar a uma velocidade de 30 mL/min.

Nota: como o fluxo se equilibra, o solvente começa a fluir através do sistema.- Monitor ao reactor para vazamento ou bloqueio e que é solvente flui ao longo do reator todo. Uma vez que ambos os ISCOs foram limpos 2 - 3 vezes, o sistema agora está pronto para executar o experimento.

6. Configurando o M.01 DDM CITP bomba 2:

- lugar a entrada da alimentação o balão volumétrico de 100 mL de DDM. Abra a válvula de entrada (alimentação 2 na Figura 9) de B.

- Definir o ISCO para um caudal de 70 mL/min. Begin desenho a solução até que tudo isso é retomada para a seringa, atingindo " refil ".

- Observe que o volume da solução no ISCO e o volume inicial de solução no frasco podem ser ligeiramente diferentes. Também é puxado para o ar na bomba de ISCO.

- Se houver resto DDM depois o ISCO atingiu o volume máximo após a absorção da solução, imprensa " executar " para empurrar para fora o que foi desenhado junto com o balão da entrada de ar. Uma vez que DDM começa empurrando para fora, bater " parar " e depois " refil " para começar a encher o ISCO.

- Mantenha repetir estes passos até DDM todos tem sido retomado (isto será aplicado ao p-ácido nitrobenzoic também).

- Fluxo de cerca de 1 mL de DDM da bomba. Bomba de ISCO 2 está pronta para ser executado. O nível de solvente é em linha e pronto para começar a fluir através do reator de fluxo contínuo.

- Válvula de entrada estreita B girando a válvula HIP no sentido horário até que ela não pode ser girado mais e abra a válvula de saída que alimenta o reator de fluxo contínuo, girando o contador da válvula no sentido horário até que esteja totalmente aberto. Transferir a 1 mL de solução DDM e tolueno em uma cubeta para análise de UV-Vis.

- Definir a taxa de fluxo para 1,42 mL/min. Não bata no " executar " até a p-ácido nitrobenzoic ISCO 1 tem foi instalada pelo mesmo protocolo com um caudal de 3,58 mL/min e está pronto para ser executado em tandem.

7. Configurando o ácido ISCO 1 bomba M.1 p - nitrobenzoic:

- abrir a entrada da válvula A de ISCO 1 bomba, com o balão aferido de 250 mL de p-ácido nitrobenzoic na extremidade do tubo de alimentação.

- , Uma vez que o tubo de alimentação está completamente submersa o balão volumétrico, defina o ISCO para um caudal de 70 mL/min. Novamente, verifique se a taxa de fluxo no controlador lê 70,00 mL/min após bater " refil ".

- Iniciar a solução de desenho até que tudo isso é retomada para a seringa, usando a mesma técnica listados acima para todos a solução entrar no sistema.

- Fechar a válvula de entrada girando a válvula HIP no sentido horário até que seja totalmente fechado. Abra a válvula de saída que alimenta o reator de fluxo contínuo, girando o contador da válvula no sentido horário até que esteja totalmente aberta.

- Definir a taxa de fluxo de 3,58 mL/min. A taxa de fluxo total incluindo a 1,42 mL/min de DDM será 5,00 mL/min, para um tempo total de permanência dentro do reator de aproximadamente 11 minutos, com uma proporção de 10:1 p-ácido nitrobenzoic para DDM.

8. Realizar a reação em fluxo com 10:1 Molar equivalência de p-nitrobenzoic ácido e DDM:

- , uma vez que cada bomba está pronta com o reagente ' s soluções, as válvulas corretamente ajustadas e as taxas de fluxo correto foramintroduzidas, bater " executar " em ambas as bombas. Após a válvula unidirecional pressão tem incubado, o reagente ' soluções s começará a fluir para os módulos de reator.

- Monitor de fluxo. DDM ' s alimentação entra no módulo 1, p-ácido nitrobenzoic ' s alimentar no módulo 2 e misturando ocorrem no módulo 3. O tempo de residência é aproximadamente 11 minutos. Mudança de cor de

- monitor (indicativo de progresso de reação). A cor no módulo 2, antes da mistura, é rosa forte. Diminui a intensidade da cor, torna-se mais fraca rosa no módulo 3 e rosa pálido no módulo 4. Os módulos são posteriormente incolores.

9. O reator de fluxo contínuo de limpeza:

- uma vez ambos os funcionamentos da DDM e p-ácido nitrobenzoic são concluídas, encha um copo com 400 mL de etanol. Isso será usado para limpar o reator e as bombas ISCO.

- Rode a válvula de entrada de quadril no sentido horário até o válvula está totalmente aberta.

- Definir a taxa de fluxo para 70, imprensa " Enter " e " mais " para começar a desenhar o solvente etanol através do tubo de entrada (Observe que, se a taxa de fluxo é puxando o solvente em, a taxa de fluxo nos ISCOs deve ler 70 mL/min).

- , Uma vez que os ISCOs foram preenchidos, os ISCOs para automaticamente e o controlador lerá " cilindro completo " e " Stopped ". Neste ponto, gire a válvula de entrada completamente fechada, girando a válvula no sentido horário até que a válvula de quadril não pode ser girada mais.

- Abra a válvula de saída que opera da mesma forma que a válvula de entrada, girando-a no sentido anti-horário. Os feeds de válvula de saída através do filtro, passa a válvula unidirecional e de lá flui através da pressão aliviar a válvula e no reator fluxo.

- Ajustar a taxa de fluxo para não exceder 30 mL/min.

- Imprensa " A " sobre o ISCO que está atualmente configurado para executar o etanol através do sistema. Alterar a taxa de fluxo inserindo a taxa de fluxo desejada de " 10 ", sucesso " Enter " e em seguida, bateu " executar ". Verifique o sistema vê lá não é nenhum vazamento ou bloqueio, e que há solvente flui ao longo de todo o sistema.

Nota: Uma vez que ambos os ISCOs tem sido limpo 2 vezes com etanol e uma vez com apenas ar, seguindo os procedimentos acima, o sistema está pronto para correr para as experiências futuras.

Resultados

Reação de lote

Diphenyldiazomethane foi preparado de acordo com a literatura28,29. O composto foi cristalizado de acetato de etila: éter de petróleo (100:2) e o sólido cristalino roxo foi analisado pelo H1 NMR, ponto de fusão e MS. As análises foram consistentes com a estrutura e relataram valores de literatura.

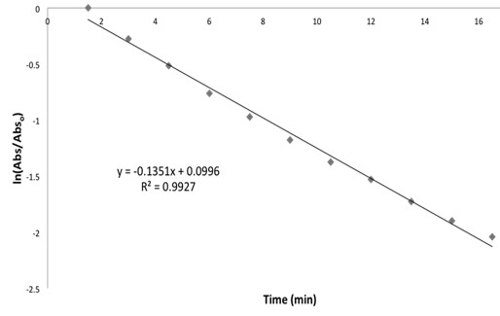

A reação de diphenyldiazomethane (1,0 mM) com ácido benzoico (10 mM) em etanol anidro foi realizada a 21 ° C em etanol a seco. O progresso da reação foi monitorizado usando espectrometria de UV-Vis (λmax = 525 nm). Após 96 minutos, cerca de 90% do diphenyldiazomethane foi consumido. A constante de velocidade pseudo-primeira ordem foi calculado para ser 0,0288 min-1 e o segundo resultante taxa constantes para ser 0,58 mol-1. Min-1. L. A constante de velocidade de segunda ordem está de acordo com valores de literatura (~ 0,7 mol-1. Min-1. L a 26 ° C)17. Então, a reação foi investigada com o mais ácido p- nitrobenzoic ácido. A reação de diphenyldiazomethane (1 mM) com p- nitrobenzoic acid (10 mM) em etanol anidro realizou-se a 21 ° C e monitorados in situ por UV-Vis em λ = 525 nm (Figura 5). Espectros de UV-vis foram tirados em intervalos de 1,5 minutos. A Figura 6 mostra um espectro representativo da UV-absorvância do diphenyldiazomethane em função da progressão da reação com o ácido p- nitrobenzoic em etanol anidro.

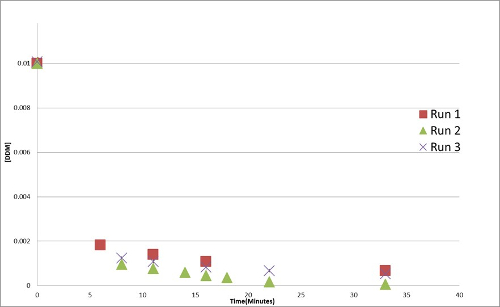

Figuras 7 e 8 mostram a concentração de DDM em função do tempo e o pseudo-primeira ordem ln (Abs/Abs0) como uma função do tempo. Do último terreno, uma aparente de primeira da reação de 0,135 min-1 foi obtido, que corresponde a uma segunda constante de taxa de ordem de 1,80 mol-1. Min-1. L. Os dados são consistentes com a literatura relatados valores17. Importante, a reação atinge cerca de 94% conclusão dentro de 20 min (Figura 8), que é favorável para o reator de fluxo. O próximo passo era transferir a reação para o reator de fluxo de vidro.

Reação de fluxo

O diagrama esquemático e fotografia do processo de fluxo usado aqui é mostrado na Figura 9. Os dois fluxos de reagentes são introduzidos em um módulo pre-heating/refrigerar (1 e 2 na Figura 9). Módulos 1 e 2 permite para controlar a temperatura de cada entrada de alimentos. A mistura dos dois feeds reagente ocorre no módulo 3 (Figura 9) antes de prosseguir em três módulos de misturando (4, 5, & 6 na Figura 9) e dois módulos lineares (7 & 8 na Figura 9). Cada fluxo de reagente foi independentemente controlado e introduzido através de bombas de seringa. As soluções de reagente cada um foram preparadas com padrões internos (1vol % tolueno/orto-xileno) para medir com precisão as concentrações de reagente. Os tempos de residência das reações são controlados, alterando a taxa de fluxo total. Por exemplo, tempos de residência de 1 min 52 s, 3 min 44 s e 11 min 12 s correspondem a taxas de fluxo total de 5 mL/min, 15 mL/min e 30 mL/min.

Operacionalmente, as duas soluções foram elaboradas: (1) uma solução de diphenyldiazomethane em etanol anidro (0.02M) e (2) uma solução de p- nitrobenzoic ácido (0,1 M). Ambas as soluções foram alimentadas no reator (alimenta 1 & 2 na Figura 9) a taxa de 1,42 mL/min de e 3,58 mL/min respectivamente. Contabilidade para as concentrações iniciais de diphenyldiazomethane e p- nitrobenzoic e seu respectivo caudal, a razão molar de diphenyldiazomethane para o ácido p- nitrobenzoic foi 1 a 10. Experimentalmente, a taxa de fluxo total era aproximadamente a 5 mL/min, conduzindo a um tempo de residência de 11 minutos. Alíquotas foram tomadas em função do tempo e analisadas por GC-FID (cromatografia gasosa com detector de ionização de chama) e espectroscopia UV-Vis. Análises de GC-FID foram usadas para medir a relação exata da concentração dos reagentes usando padrões internos. Tolueno foi usado como o padrão interno (0,107 M) na solução de diphenyldiazomethane e orto-xileno esteve presente no ácido p- nitrobenzoic (0,072 M). As análises de UV-Vis medido quantitativamente o progresso da reação, monitorando o desaparecimento de diphenyldiazomethane como uma função do tempo (o método foi estabelecido e descrito para a reação de lote).

Os resultados mostrados na Figura 10 mostra essa conclusão de 95% é alcançada dentro do tempo de residência de 11 min. Para alcançar a conversão completa, o tempo de residência pode ser estendida para 33 min ou menos. Operacionalmente, conversão completo pode ser obtido com a taxa de fluxo mais lenta (como mostrado) ou aumentando o tempo de residência (microestruturas/módulos adicionais) e/ou aumento de temperatura. No entanto, a prova de conceito mostra que a reação pode ser realizada com sucesso em fluxo com 95% de conversão em 11 min.

Figura 1: Esquemática das microestruturas de fluxo contínuo. Clique aqui para ver uma versão maior desta figura.

Figura 2: Mistura (à esquerda) e lineares (à direita) microestruturas. Clique aqui para ver uma versão maior desta figura.

Figura 3: Reação de diphenyldiazomethane com um ácido (X-H). Clique aqui para ver uma versão maior desta figura.

Figura 4: Reação de diphenyldiazomethane com ácido p-nitrobenzoic em etanol anidro. Clique aqui para ver uma versão maior desta figura.

Figura 5: Reação de diphenyldiazomethane (1eq) com etanol e p- nitrobenzoic ácido (10 eq). Clique aqui para ver uma versão maior desta figura./ a >

Figura 6 : Absorvância em função do comprimento de onda para a reação de diphenyldiazomethane com o ácido p- nitrobenzoic. A absorvância máxima para diphenyldiazomethane é de 525 nm. Cada linha representa um espectro tomados em intervalos de tempo diferentes (cada 1,5 min) de tempo = 0. Clique aqui para ver uma versão maior desta figura.

Figura 7 : reação de pseudo-primeira ordem (ln(Abs/Abs0) vs. tempo (min) como uma função do tempo para a reação do ácido de nitrobenzoic - diphenyldiazomethane e pa 21 ° C em etanol em lote. Clique aqui para ver uma versão maior desta figura.

Figura 8 : Concentração de diphenyldiazomethane em função do tempo para a reação do ácido de nitrobenzoic - diphenyldiazomethane e pa 21 ° C em etanol em lote. Clique aqui para ver uma versão maior desta figura.

Figura 9: Esquemático do reator de fluxo contínuo. Clique aqui para ver uma versão maior desta figura.

Figura 10 : Concentração de diphenyldiazomethane em função do tempo para a reação do ácido de nitrobenzoic - diphenyldiazomethane e pa 21 ° C em etanol em fluxo. Clique aqui para ver uma versão maior desta figura.

Figura 11 : Reação de diazocetona, tert-butílico (carbamato de S)-(4-diazo-3-oxo-1-phenylbutan-2-yl). Clique aqui para ver uma versão maior desta figura.

Discussão

Química de fluxo tem ganhado muita atenção recentemente com uma média de cerca de 1.500 publicações sobre o tema anualmente em áreas de pesquisa de engenharia (25%) e química (29%). Muitos processos bem sucedidos têm sido realizados em fluxo. Em numerosos casos, química de fluxo foi demonstrada que apresentam desempenhos superiores em lote para muitas aplicações, tais como os preparativos de ingredientes farmaceuticamente ativos30,31, produtos naturais,32, e especialidade, produtos químicos de alto valor como polímeros de alta performance33,34,35,36. Nós alavancado e relatou processos de fluxo contínuo para a preparação e a reação de diazocetona37, redução de Meerwein-Ponndorf-Verley de cetonas e aldeídos, álcoois38 e catalisada por metais de ciclização de Nazarov-Homo39 . Especialmente interessante é o exemplo da preparação e a reação de anidrido termicamente instável e altamente reativo na reação de diazocetona, tert-butílico (S)-(4-diazo-3-oxo-1-phenylbutan-2-yl) carbamato (Figura 11)37 , 40.

Por causa do controle de temperatura aprimorada e de mistura, a tecnologia de fluxo demonstrou ser superior ao processo de lote para os seguintes critérios: (i) a implementação de um menos caro misturado anidrido, (ii) o uso da trimetil relativamente mais seguro silyldiazomethane de diazometano, (iii) a temperatura, a 4 ° C em fluxo em vez de-20 ° C em lote com consistente 100% de rendimento, (iv) encurtou o tempo de reação (10 min) e (v) redução significativa no fluxo de resíduos (economia atômica).

Neste documento, nós fornecemos uma planta para a bem sucedida transferência de diphenyldiazomethane com p- nitrobenzoic reação ácida do modo de lote para fluxo contínuo. Nossa planta enfatiza que é fundamental para realizar estudos em modo de lote para estabelecer a taxa de reação exata, o perfil de reação em função do tempo e a concentração óptima e a temperatura. Esses parâmetros são essenciais a ter em consideração antes de transferir a reação à tecnologia de fluxo contínuo. O projeto do reator foi descrito em detalhe e foi adaptado para ser favorável no que diz respeito as características da reação. Finalmente, a reação com êxito foi realizada em fluxo e monitorizada qualitativamente por observação visual (ou seja, a perda de cor). Avaliação quantitativa do progresso da reação (por exemplo, o desaparecimento de diphenyldiazomethane) foi obtida por UV-VIS. Cerca de 94% consumo foi alcançado com o tempo de residência 11 min em fluxo a 21 ° C.

Limitação e considerações

A formação de sólidos (ou seja, precipitados) durante a reação é um parâmetro importante quando se considera os processos de fluxo. Nesses casos, deve-se considerar: (i) modificar o protocolo em modo de lote para manter a homogeneidade em toda a reação (ou seja, mudança de reagentes, solvente, temperatura, etc.) ou (ii) desenha o reator para permitir o processamento de lamas. A segunda opção pode ser viável com otimização e sob medida design reactor. Na prática, o mais limitante de dois fatores para processos de fluxo são (i) viscosas soluções: a capacidade de líquidos viscosos de bomba e a pressão resultante gota são muitas vezes proibitivo e (ii) usando heterogêneas (sólido/líquido) fluxos de alimentação. É difícil consistentemente e eficazmente bomba suspensões bem (por exemplo, nos casos de catalisador heterogêneo). Além disso, o acúmulo de partículas no reator pode levar a bloqueio e, finalmente, falha.

Em geral, química de fluxo tem demonstrada para ser superior (para processos em lote) para transformações sintéticas que (i) exigem temperatura preciso controlam (ou seja, evitar ponto quente, reação competitiva, etc.) (ii) envolve a formação de altamente reativos ou intermediários instáveis, ou (iii) exigem a mistura reforçada com fases líquidas multi por exemplo. O aumento resultante da qualidade do produto e da reprodutibilidade (via controle aprimorado e precisa dos parâmetros de processo) é impactante, tanto de um ambiente e um ponto de vista financeiro. Tecnologia de fluxo pode não ser a solução universal, mas pode abrir novas vias para caminhos químicos que foram considerados não viáveis em lote (ou seja, muito reativa ou intermediários instáveis) bem como fornecer otimização de processo, em termos de consumo de energia , economia do átomo e a jusante-purificação. Para concluir, é uma ferramenta poderosa para efetivamente realizar várias etapas de processos de alto valor adicionados produtos químicos.

Divulgações

Nenhum dos autores neste protocolo tem quaisquer interesses financeiros concorrentes ou conflito de interesses.

Agradecimentos

Gostaríamos de agradecer o dom do reator de fluxo do vidro Corning.

Materiais

| Name | Company | Catalog Number | Comments |

| Thermometer | HB-USA/ Enviro-safe | Any other instrument scientific company provider works | |

| Benzophenone hydrazone | Sigma-Aldrich | Store at 2-8 °C, 96% purity | |

| Activated MnO2 | Fluka | ≥ 90% purity, harmful if inhaled or swallowed. Refer to MSDS for more safety precautions | |

| Dibasic KH2PO4 | Sigma-Aldrich | Serious eye damage, respiratory irritant. Refer to MSDS for more safety precautions | |

| Dichloromethane (DCM) | Alfa Aesar | ≥ 99.7% purity, argon packed | |

| Rotovap | Büchi | accessory parts include Welch self-cleaning dry vacuum model 2027, and Neuberger KNP dry ice trap | |

| Bump trap | Chemglass | Any other instrument scientific company provider works | |

| Neutral Silica Gel (50-200 mM) | Acros Organic/ Sorbent Technology | Respiratory irritant if inhaled, refer to MSDS for more safety precautions | |

| Inert Argon Gas | Airgas | Always ensure proper regulator is in place before using | |

| Medium Porosity Sintered Funnel Glass Filter | Sigma-Aldrich | Any other instrument scientific company provider works | |

| Aluminum Foil | Reynolds Wrap | Any other company works. Used to prevent photolytic damage towards DDM | |

| Para-NO2 benzoic acid | Sigma-Aldrich | Skin contact irritant, eye irritant, respiratory irritant. Refer to MSDS for more safety precautions | |

| Pure ethyl alcohol (200 proof) | Sigma-Aldrich | ≥ 99.5% purity, anhydrous. Highly flammable | |

| Toluene | Sigma-Aldrich | ≥ 99.8% purity, anhydrous. Skin permeator, flammable | |

| Ortho-xylene | Sigma-Aldrich | 99% purity, anhydrous. Toxic to organs and CNS. Adhere to specifications dictated within MSDS | |

| Diphenyl diazo methane | Produced in-house | Respiratory irritant, refer to MSDS for more safety precautions | |

| Corning reactor | Corning Proprietary | Manufactured in 2009. model number MR 09-083-1A | |

| Stop watch | Traceable Calibration Control Company | Any other company that provides monitoring with laboratory grade accredidation works | |

| Analytical balance | Denver Instruments | Model M-2201, or any analytical balance that has sub-milligram capabilities | |

| Dram vials | VWR | 2 dram, 4 dram, and 6 dram vials | |

| Micropipettes | Eppendorf | 2-20 μL and 100-1000 μL micropipettes work | |

| Glass pipettes | VWR | Any other instrument scientific company provider works | |

| GC-MS | Shimadzu GC | Software associated: GC Real Time Analysis | |

| GC vials | VWR | Any other providing company works | |

| Beakers | Pyrex | 500 mL beakers | |

| Syringe pumps | Sigma Aldrich | Teledyne Isco Model 500D | |

| Relief valve | Swagelok | Spring loaded relieve valve | |

| One-way valves | Nupro | 10 psi grade | |

| Two-way straight valves | HiP | 15,000 psi grade |

Referências

- Jimenez-Gonzalez, C., et al. Engineering Research Areas for Sustainable Manufacturing: A Perspective from Pharmaceutical and Fine Chemicals Manufacturers. Org Process Res Dev. 15 (4), 900-911 (2011).

- Constable, D. J. C., et al. Key green chemistry research areas - a perspective from pharmaceutical manufacturers. Green Chem. 9 (5), 411-420 (2007).

- Plutschack, M. B., Pieber, B., Gilmore, K., Seeberger, P. H. The Hitchhiker's Guide to Flow Chemistry. Chem Rev. , (2017).

- Dallinger, D., Kappe, C. O. Why flow means green - Evaluating the merits of continuous processing in the context of sustainability. Curr Opin Green Sustain Chem. 7, 6-12 (2017).

- Movsisyan, M., et al. Taming hazardous chemistry by continuous flow technology. Chem Soc Rev. 45 (18), 4892-4928 (2016).

- Hessel, V., Ley, S. V. Flow Chemistry in Europe. J Flow Chem. 6 (3), 135-135 (2016).

- Mascia, S., et al. End-to-End Continuous Manufacturing of Pharmaceuticals: Integrated Synthesis, Purification, and Final Dosage Formation. Angew Chem Int Edit. 52 (47), 12359-12363 (2013).

- Newman, S. G., Jensen, K. F. The role of flow in green chemistry and engineering. Green Chem. 15 (6), 1456-1472 (2013).

- Watts, P., Haswell, S. J. The application of micro reactors for organic synthesis. Chem Soc Rev. 34 (3), 235-246 (2005).

- Wiles, C., Watts, P. Continuous flow reactors: a perspective. Green Chem. 14 (1), 38-54 (2012).

- Roberge, D. M., et al. Microreactor technology and continuous processes in the fine chemical and pharmaceutical industry: Is the revolution underway. Org Process Res Dev. 12 (5), 905-910 (2008).

- Degennaro, L., Carlucci, C., De Angelis, S., Luisi, R. Flow Technology for Organometallic-Mediated Synthesis. J Flow Chem. 6 (3), 136-166 (2016).

- Roberts, J. D., Watanabe, W. The Kinetics and Mechanism of the Acid-Catalyzed Reaction of Diphenyldiazomethane with Ethyl Alcohol. J Am Chem Soc. 72 (11), 4869-4879 (1950).

- Roberts, J. D., Watanabe, W., Mcmahon, R. E. The Kinetics and Mechanism of the Reaction of Diphenyldiazomethane and Benzoic Acid in Ethanol. J Am Chem Soc. 73 (2), 760-765 (1951).

- Roberts, J. D., Watanabe, W., Mcmahon, R. E. The Kinetics and Mechanism of the Reaction of Diphenyldiazomethane with 2,4-Dinitrophenol in Ethanol. J Am Chem Soc. 73 (6), 2521-2523 (1951).

- Roberts, J. D., Regan, C. M. Kinetics and Some Hydrogen Isotope Effects of the Reaction of Diphenyldiazomethane with Acetic Acid in Ethanol. J Am Chem Soc. 74 (14), 3695-3696 (1952).

- Oferrall, R. A., Kwok, W. K., Miller, S. I. Medium Effects Isotope Rate Factors + Mechanism of Reaction of Diphenyldiazomethane with Carboxylic Acids in Solvents Ethanol + Toluene. J Am Chem Soc. 86 (24), 5553(1964).

- Aldrich, S. Material Safety Data Sheet: Benzophenone Hydrazone. 4.2, Sigma-Aldrich Corporation. Saint Louis, Missouri. 3-6 (2014).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet: Manganese dioxide MSDS. , Science Lab Chemicals & Laboratory Equipment. Houston, Texas. (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet: Potassium phosphate dibasic MSDS. , Science Lab Chemicals & Laboratory Equipment. Houston, Texas. 1-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet: Methylene Chloride MSDS. , Science Lab Chemicals & Laboratory Equipment. 3-5 (2005).

- Smith, L. I., Howard, K. Diphenyldiazomethane. Org. Synth. 3 (351), (1955).

- Capot Chemical Co. Material Safety Data Sheet, diphenyldiazomethane. 2017, (2010).

- Science Lab. Material Safety Data Sheet: P-nitrobenzoic acid MSDS. , Houston, Texas. 3-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet Ethyl Alcohol 200 proof MSDS. , Houston, Texas. (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet Toluene MSDS. , Houston, Texas. 4-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet o-Xylene MSDS. , Houston, Texas. 3-5 (2005).

- Zheng, J., et al. Cross-Coupling between Difluorocarbene and Carbene-Derived Intermediates Generated from Diazocompounds for the Synthesis of gem-Difluoroolefins. Organic Letters. 17, 6150-6153 (2015).

- Reimlinger, H. 1,5-Dipolar cyclizations, I. Definition and contributions to the Imidazide/Tetrazole tautomerism. Chem. Ber. 103, 1900(1970).

- Baumann, M., Garcia, A. M. R., Baxendale, I. R. Flow synthesis of ethyl isocyanoacetate enabling the telescoped synthesis of 1,2,4-triazoles and pyrrolo-[1,2-c] pyrimidines. Org Biomol Chem. 13 (14), 4231-4239 (2015).

- Baumann, M., Baxendale, I. R. The synthesis of active pharmaceutical ingredients (APIs) using continuous flow chemistry. Beilstein J Org Chem. 11, 1194-1219 (2015).

- Pastre, J. C., Browne, D. L., Ley, S. V. Flow chemistry syntheses of natural products. Chem Soc Rev. 42 (23), 8849-8869 (2013).

- Pirotte, G., et al. Continuous Flow Polymer Synthesis toward Reproducible Large-Scale Production for Efficient Bulk Heterojunction Organic Solar Cells. Chemsuschem. 8 (19), 3228-3233 (2015).

- Kumar, A., et al. Continuous-Flow Synthesis of Regioregular Poly(3-Hexylthiophene): Ultrafast Polymerization with High Throughput and Low Polydispersity Index. J Flow Chem. 4 (4), 206-210 (2014).

- Helgesen, M., et al. Making Ends Meet: Flow Synthesis as the Answer to Reproducible High-Performance Conjugated Polymers on the Scale that Roll-to-Roll Processing Demands. Adv Energy Mater. 5 (9), 1401996(2015).

- Grenier, F., et al. Electroactive and Photoactive Poly[lsoindigo-alt-EDOT] Synthesized Using Direct (Hetero)Arylation Polymerization in Batch and in Continuous Flow. Chem Mater. 27 (6), 2137-2143 (2015).

- Pollet, P., et al. Production of (S)-1-Benzyl-3-diazo-2-oxopropylcarbamic Acid tert-Butyl Ester, a Diazoketone Pharmaceutical Intermediate, Employing a Small Scale Continuous Reactor. Ind Eng Chem Res. 48 (15), 7032-7036 (2009).

- Flack, K., et al. Al(OtBu)(3) as an Effective Catalyst for the Enhancement of Meerwein-Ponndorf-Verley (MPV) Reductions. Org Process Res Dev. 16 (3), 1301-1306 (2012).

- Aponte-Guzman, J., et al. A Tandem, Bicatalytic Continuous Flow Cyclopropanation-Homo-Nazarov-Type Cyclization. Ind Eng Chem Res. 54 (39), 9550-9558 (2015).

- Liotta, C. L., et al. Synthetic Transformations Employing Continuous Flow. ACS- Fall 2013.Synthetic Transformations Employing Continuous Flow. , (2013).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados