Method Article

Débit continu de chimie : La réaction de Diphenyldiazomethane avec de l’acide p- nitrobenzoïque

Dans cet article

Résumé

Flux de chimie porte environnementale et des avantages économiques en s’appuyant sur un mélange supérieur, transfert de chaleur et coûts-avantages. Dans les présentes, nous fournissons un plan pour transférer les procédés chimiques de lot à un mode de débit. La réaction du diphenyldiazomethane (DDM) avec l’acide p- nitrobenzoïque, dispensée au lot et la circulation, a été choisi pour la preuve de concept.

Résumé

Technologie à débit continu a été identifié comme étant instrumental pour son environnement et l’économie avantages levier supérieur de mélange, transfert de chaleur et des économies par le biais de la stratégie « mise à l’échelle des » au lieu de la traditionnelle « échelle vers le haut ». Ici, nous rapportons la réaction du diphenyldiazomethane avec de l’acide p- nitrobenzoïque en mode batch et flux. Pour transférer efficacement la réaction de lot à un mode de débit, il est essentiel de première conduite la réaction dans le lot. En conséquence, la réaction de diphenyldiazomethane a été étudie d’abord en lots en fonction de la température, temps de réaction et de concentration pour obtenir des informations cinétiques et traiter des paramètres. L’installation de réacteur de flux de verre est décrite et combine deux types de modules de réaction avec le « mélange » et microstructures « linéaire ». Enfin, la réaction du diphenyldiazomethane avec de l’acide p- nitrobenzoïque a été menée avec succès dans le réacteur à flux, avec jusqu'à 95 % de conversion de le diphenyldiazomethane en 11 min. Cette preuve de réaction concept vise à fournir un aperçu pour les scientifiques d’examiner la compétitivité de la technologie de flux, la durabilité et polyvalence dans leurs recherches.

Introduction

Ingénierie et la chimie verte créent un changement de culture pour l’orientation future de l’industrie1,2,3,4. Technologie à débit continu a été identifiée comme le moyen pour ses avantages environnementaux et économiques s’appuyant sur un mélange supérieur, transfert de chaleur et des économies par le biais de la stratégie « mise à l’échelle des » au lieu de la traditionnelle « scaling up »5 , 6 , 7 , 8 , 9 , 10.

Bien que les industries fabriquant des produits de haute valeur comme l’industrie pharmaceutique ont longtemps privilégié le traitement par lots, les avantages de la technologie de flux sont devenus attrayants en raison de la concurrence économique et les avantages de la production commerciale de montage 11. par exemple, lorsque intensification lot traite, unités à l’échelle pilote doivent construites et exploitées de connaître précis de la chaleur et les mécanismes de transfert de masse. Cela n’est guère viable et soustrait considérablement de la vie de brevet commercialisable du produit. En revanche, le traitement de flux continu permet des avantages d' échelle, éliminant la phase pilote et l’ingénierie associée production échelle, un important incitatif financier. Au-delà de l’impact économique, constante de la technologie permet également atomiques et de processus efficaces de l’énergie. Par exemple, mélange amélioré améliore de transfert de masse pour les systèmes biphasiques, conduisant à l’amélioration des rendements, stratégies de rétablissement de catalyseur et les systèmes de recyclage ultérieurs. En outre, la possibilité de gérer avec précision la température de la réaction conduit à un contrôle précis de la réaction cinétique et produit distribution12. Le contrôle de processus améliorés, la qualité du produit (sélectivité du produit) et de la reproductibilité sont percutants tant du point de vue environnemental et financier.

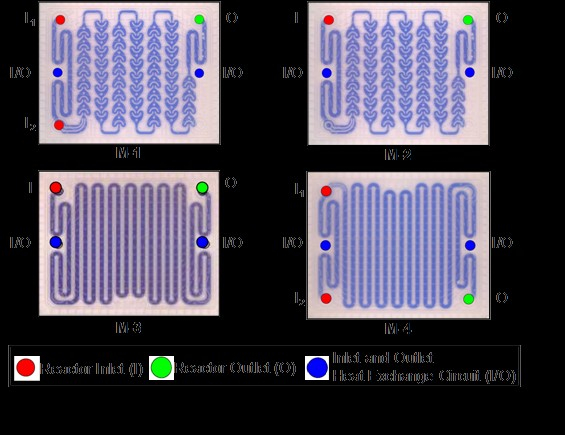

Réacteurs de flux sont disponibles sur le marché avec une grande variété de tailles et de conceptions. En outre, personnalisation des réacteurs pour répondre aux besoins des processus peut être facilement réalisée. Ici, nous rapportons les expériences effectuées dans un réacteur à flux continu verre (Figure 1). L’Assemblée des microstructures (161 x 131 x 8 mm) en verre est compatible avec une large gamme de produits chimiques et solvants et est résistant à la corrosion sur une large plage de températures (-25 – 200 ° C) et pressions (jusqu'à 18 bar). Les microstructures et leur disposition ont été conçus pour multi injection, haute performance de mélange, temps de séjour flexible et transfert thermique précis. Tous les microstructures sont équipés de deux couches fluidiques (-25 – 200 ° C, jusqu'à 3 bar) pour l’échange de chaleur de chaque côté de la couche de réaction. Taux de transfert de chaleur est proportionnelle à la surface de transfert de chaleur et inversement proportionnelle à son volume. Ainsi, ces microstructures facilitent un rapport surface-volume optimal pour transfert thermique améliorée. Il existe deux types de microstructures (c'est-à-dire les modules) : « mélanger » modules et modules « linéaires » (Figure 2). Les modules de « mélange » en forme de coeur sont conçus pour induire la turbulence et maximiser le mélange. En revanche, les modules linéaires fournissent des temps de résidence additionnelles.

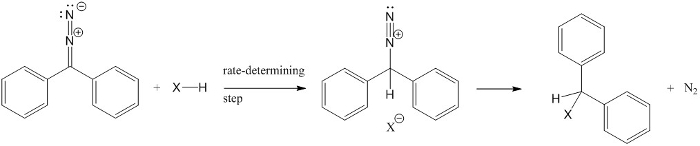

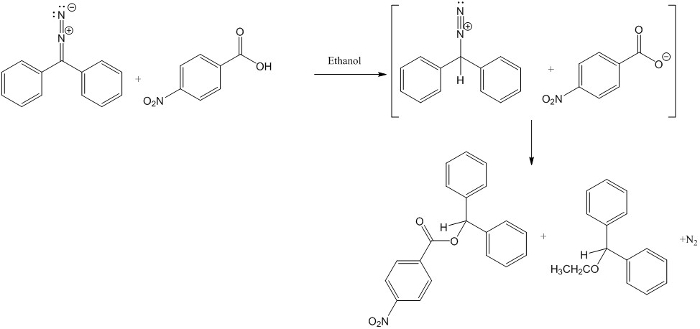

Comme preuve de concept, nous avons choisi la réaction bien décrite de diphenyldiazomethane avec des acides carboxyliques13,14,15,16,17. Le schéma réactionnel est illustré à la Figure 3. Le transfert initial du proton de l’acide carboxylique de la diphenyldiazomethane est lent et est l’étape cinétiquement déterminante. La deuxième étape est rapide et donne le produit de la réaction et l’azote. La réaction a été étudiée au départ pour comparer l’acidité relative des acides carboxyliques organiques dans un solvant organique (aprotique et protique). La réaction est du premier ordre en la diphenyldiazomethane et du premier ordre en acides carboxyliques.

Expérimentalement, la réaction a été réalisée en présence du grand excès d’acide carboxylique (10 équivalents molaires). En conséquence, le taux était de pseudo premier ordre en ce qui concerne la diphenyldiazomethane. La deuxième constante de vitesse de commande peut ensuite être obtenue en divisant la constante de vitesse obtenus expérimentalement de pseudo premier ordre par la concentration initiale de l’acide carboxylique. Au début, la réaction du diphenyldiazomethane avec de l’acide benzoïque (pKa = 4,2) a été l’objet d’une enquête. Dans le lot, la réaction semble être relativement lente, atteignant environ 90 % conversion en 96 minutes. Comme la vitesse de réaction est directement proportionnelle à l’acidité de l’acide carboxylique, nous avons choisi comme partenaire de la réaction la plus acide carboxylique, l’acide p- nitrobenzoïque (pKa = 3,4) pour raccourcir le temps de réaction. Ainsi, la réaction de l’acide p- nitrobenzoïque avec diphenyldiazomethane dans l’éthanol anhydre a été étudiée dans le lot et le débit (Figure 4). Les résultats sont présentés en détail dans la section suivante.

Lorsque la réaction est effectuée dans l’éthanol, trois produits peuvent se former : (i) benzhydryle-4-benzoate, qui résulte de la réaction de l’acide p- nitrobenzoïque avec le diphénylméthane diazonium intermédiaire ; (ii) éther éthylique benzhydryle qui est obtenu par réaction du solvant, l’éthanol, avec le diphénylméthane diazonium ; et (iii) d’azote. La distribution des produits n’a pas étudiée car il est bien documenté dans la littérature ; plutôt, nous avons concentré notre attention sur le transfert de technologie de la réaction de lot à flux continu13,14,15. Expérimentalement, la disparition de la diphenyldiazomethane a été suivie. La réaction se produit avec un changement de couleur vive, qui peut être observé visuellement par spectroscopie UV-visible. Cela provient du fait que le diphenyldiazomethane est un composé fortement violet alors que tous les autres produits de la réaction sont incolores. Par conséquent, la réaction peut être visuellement surveillée sur une base qualitative et quantitative suivie par spectroscopie UV (c'est-à-dire la disparition de l’absorption de diazométhane diphényl à 525 nm). Ci-après, nous présentons tout d’abord la réaction de diphenyldiazomethane et p- nitrobenzoïque acide dans de l’éthanol dans le lot en fonction du temps. Deuxièmement, la réaction a été transférée et avec succès effectuée dans le réacteur à flux verre. L’état d’avancement de la réaction a été constatée par la disparition de diphenyldiazomethane à l’aide de spectroscopie UV (en mode batch ou flux) de surveillance.

Protocole

mises en garde et spécification des réactifs

Benzophénone Hydrazone : Peut causer une irritation du tube digestif. Les propriétés toxicologiques de cette substance n’ont pas été entièrement étudiées. Peut irriter les voies respiratoires. Les propriétés toxicologiques de cette substance n’ont pas été entièrement étudiées. Peut provoquer une irritation cutanée et oculaire irritation 18.

activé d’oxyde de manganèse (MnO 2) : (cote santé FS 2) dangereux en cas de contact avec la peau, contact avec les yeux, ingestion et inhalation 19.

phosphate de potassium dibasique (KH 2 PO 4) : (cote santé FS 2) dangereux en cas de contact avec la peau, contact avec les yeux, ingestion et inhalation 20.

dichlorométhane : (cote santé FS 2, indice de feu de 1) très dangereux en cas de contact avec les yeux (irritant), d’ingestion, d’inhalation. Dangereux en cas de contact cutané (irritant, perméateur). Inflammation de le œil se caractérise par des rougeurs, arrosage et les démangeaisons 21.

1. synthèse de la Diphenyldiazomethane (DDM) :

- avant de commencer la synthèse de la DDM, s’assurer que tous les matériaux nécessaires énumérés sont présents ainsi que les réactifs nécessaires pour faire en sorte que la synthèse correcte peut.

- Ajouter 10 g (équivalent.72) anhydre KH 2 PO 4 et 31 g de dioxyde de manganèse MnO 2 (3,5 équivalents) pour un ballon de 3-cou fond rond 250 mL (1) et un agitateur magnétique activé.

- Ajouter 20 g de benzophénone hydrazone dans une fiole de séparé 100 mL 2-cou fond rond (2), un agitateur magnétique et conserver à température ambiante.

- Ajouter 67 mL de dichlorométhane (DCM) et d’équiper les deux flacons (1 et 2) avec bouchons, thermomètre et thermocouple.

- Après avoir purgé les deux flacons avec un gaz inerte pendant 15 min, appliquer un bain de glace aux KH 2 PO 4 et MnO 2 solution (fiole 1). S’assurer que la température de la solution reste constante à 0 ° C pendant au moins 30 min.

- Après 30 min de température constante, transvaser la benzophénone hydrazone (fiole 2) dans le ballon contenant KH 2 PO 4 et MnO 2 (fiole 1). Effectuer la réaction pendant 24 h atteindre la fin.

2. Purification de la DDM :

- après 24 h, ajouter 120 mL de pentane au mélange réactionnel (une solution pourpre profond, rouge).

- Filtre la solution rapidement par le biais de gel de silice neutre (50 à 200 µm). Il est important que le temps de contact du produit avec la silice ne pas dépasser les 5 min. DDM est acide sensible ; décomposition importante se produira avec le plus long temps de contact 22.

- Effectuer la filtration avec un entonnoir de verre fritté de porosité moyenne, attaché à un système de filtration sous vide ou un système d’aspiration des fumées hotte.

- Transvaser le filtrat et supprimer du solvant dans un évaporateur rotatif sous vide. Le produit brut qui en résulte est une huile de deep-purple.

- Enveloppe aluminium métallique autour de la fiole pour garder la lumière de la DDM. DDM est sensible à la lumière.

- Après avoir couvert la fiole avec du papier aluminium, magasin DDM pure dans le congélateur, scellé et sous une atmosphère de gaz inerte.

- Moniteur de cristallisation se produire, qui dure entre 2 à 3 jours. Enlever le ballon du congélateur et laisser à température ambiante. Une étape de purification supplémentaire n’est nécessaire. Ajouter de l’alcool éthylique à l’épreuve du 200 au ballon, filtrer et ensuite utiliser un évaporateur rotatif pour enlever le solvant résiduel. À ce stade, la plupart des impuretés restantes doivent être retirées.

- Analyser le profond qui en résulte, rougeâtre cristaux violets de DDM par spectroscopie UV. L’absorptivité molaire expérimentale a été mesurée à (ε) 94,8, qui correspondait à des valeurs de la littérature.

ATTENTION : Voici les avertissements concernant la santé et les spécifications des réactifs pour la manutention adéquate et sécuritaire d’effectuer le protocole de réaction pour DDM. En traitant ces substances, assurer les EPI approprié à tout moment et les conditions de travail sous une hotte aspirante.

DDM : prolongée ou l’exposition répétée peut provoquer des réactions allergiques à certaines personnes sensibles 23.

p-acide nitrobenzoïque : (cote santé FS 2) assurer ce réactif est loin de la chaleur. Tenir à l’écart des sources d’inflammation. Les contenants vides posent un risque d’incendie ; évaporer le résidu sous une hotte aspirante. Tous les équipements contenant des matières à la terre. En cas d’ingestion, consulter immédiatement un médecin et montrer le récipient ou l’étiquette. Éviter tout contact avec la peau et les yeux 24.

Alcool éthylique, preuve 200 : (Cote santé FS 2, cote de santé des 3) dangereux en cas de contact avec la peau, contact avec les yeux et l’inhalation. L’éthanol absorbe l’humidité de l’air rapidement et peut réagir violemment avec les oxydants 25.

Toluène : (Cote santé FS 2, cote de santé des 3) dangereux en cas de contact cutané (irritant), de contact avec les yeux (irritant), d’ingestion et d’inhalation. Légèrement dangereux en cas de contact avec la peau (perméateur). Hautement inflammable 26.

o-xylène : possibilité (cote santé FS 2, indice santé de 3) de développer des effets tératogènes, toxicité pour le développement de l’appareil reproducteur chez les mâles et toxique si ingéré à reins, foie, voies respiratoires, peau, yeux et centrale système nerveux. Tenir à l’écart de contact cutané (irritant, perméateur), contact avec les yeux (irritant), ou de l’ingestion et l’inhalation 27.

- Analyser le profond qui en résulte, rougeâtre cristaux violets de DDM par spectroscopie UV. L’absorptivité molaire expérimentale a été mesurée à (ε) 94,8, qui correspondait à des valeurs de la littérature.

3. Préparer la Solution de DDM pour un flux continu :

- rincer une fiole jaugée de 100 mL avec de l’éthanol.

- Tare un flacon 6-dram sur une balance analytique et.1942 g de DDM dans le flacon de dram. Ajouter l’éthanol anhydre (5 mL) dans le flacon par paliers de 2 à 3 jusqu'à ce que tous la DDM passe en solution. Avec une pipette, transvaser la solution dans le flacon de 6-dram dans la fiole jaugée propre de 100 mL.

- Ajouter avec précaution l’éthanol jusqu'à ce que le point minimum du ménisque s’aligne sur la ligne indiquée sur la fiole jaugée.

- Ajouter 1 mL de toluène, l’étalon interne, dans le ballon. La fiole jaugée peut maintenant être plafonnée et stockée jusqu'à ce que la solution de la DDM et p-solution d’acide nitrobenzoïque sont prêts pour la réaction de flux continu.

4. Préparation de Solution 0,1 M de Stock de p-nitrobenzoïque acide :

- rincer la fiole jaugée de 250 mL plusieurs fois avec de l’éthanol anhydre.

- Tare un flacon 6-dram sur une balance analytique. Ajouter 4,1780 g de p-acide nitrobenzoïque dans le flacon de dram. Après avoir ajouté l’acide, ajouter l’éthanol anhydre (5 mL) en incréments de 2 à 3 dans le flacon jusqu'à ce que tous les p-acide nitrobenzoïque passe en solution.

- Avec une pipette, transvaser la solution dans le flacon de 6-dram dans la fiole jaugée propre de 250 mL.

- Ajouter avec précaution l’éthanol jusqu'à ce que le point minimum du ménisque s’aligne sur la ligne de la fiole jaugée.

- Ajouter 1 mL d’o-xylène, l’étalon interne, dans la fldemander. La fiole jaugée peut maintenant être plafonnée et stockée selon les besoins.

5. Préparation du réacteur à flux continu :

- Vérifiez que le capteur est connecté au contrôleur de pompe dans le portail A pour les deux ISCOs et vide collecte des gobelets à l’extrémité de chaque tube de sortie pour recueillir la réaction solutions, déchets et solvant.

- Mise en place et vérifiez les deux CITP 1 (p-acide nitrobenzoïque) et CITP 2 (DDM), comme illustré à la Figure 9.

- Set-up de chaque pompe de CITP avec son propre contrôleur pour contrôler indépendamment les ruisseaux de réactif. Cela permet pour les débits d’ajuster indépendamment si nécessaire.

- Dans un bécher de séparé, ajouter 400 mL d’éthanol. Cela sera utilisé pour vider le réacteur.

- Tourner la vanne HIP dans le sens antihoraire jusqu'à ce que la vanne est complètement ouverte (notées comme soupape de A et B, respectivement). Presse " Constant Flow " sur le contrôleur de pompe et puis " A ", qui indique l’entrée qui le transducteur est lié à la CITP. Cette action invite l’utilisateur à entrer le débit désiré.

- Entrer dans un débit de " 70 ", puis appuyez sur " Enter ". Lorsque vous êtes prêt, appuyez sur " recharge " de communiquer avec le système d’élaborer la solution à un taux de 70 mL/min.

- Begin le solvant éthanol à travers le tuyau de la prise de dessin. Notez que si le solvant en dessine le débit, le débit sur le ISCOs devrait lire-70,0000 mL/min. Le niveau de solvant dans le flacon va commencer à diminuer.

Remarque : il est tout à fait normal, si le volume de solvant ne correspond pas le volume qui s’affiche sur le contrôleur. Air va être partiellement aspiré par le système ainsi.

- Quelle fois CITP 1 et 2 de la CITP ont été complètement remplis et le contrôleur indique qu’il en lisant " cylindre complet " et " Stopped ", tournez la vanne d’entrée A et B complètement fermé en tournant la valve complètement vers la droite.

- Ouvrir la soupape d’échappement qui fonctionne de manière similaire à la soupape d’admission, qui est la valve menant vers le réacteur, en le tournant dans le sens antihoraire. La soupape d’échappement se nourrit à travers le filtre, passé la valve à sens unique et de là passé soulager de la pression soupape et dans le réacteur à flux.

- à ce stade, changer la vitesse d’écoulement. Le débit total maximal recommandé sur un run unique ne doit pas dépasser 30 mL/min.

- Nettoyer chaque CITP séparément, en exécutant chacune à un débit de 30 mL/min.

- Presse " A " sur la CITP qui est actuellement configurée pour parcourir le système de l’éthanol. Changer la vitesse d’écoulement en entrant le débit désiré de " 30 ", " Enter " et enfin " exécuter ". Il communique au système de fonctionner à un débit de 30 mL/min.

Remarque : comme le flux s’équilibre, le solvant commence qui coule à travers le système.- Moniteur le réacteur pour fuite ou blocage et qu’il est solvable qui coule dans le réacteur entier. Une fois que les deux ISCOs ont été nettoyés 2 ou 3 fois, le système est maintenant prêt à exécuter l’expérience de.

6. Mise en place du M.01 DDM CITP 2 pompe :

- lieu la prise d’alimentation dans la fiole jaugée de 100 mL de DDM. Ouvrir la vanne d’entrée B (nourrir 2 à la Figure 9).

- Définir la CITP à un débit de 70 mL/min. Begin dessin la solution jusqu'à tout cela est repris dans la seringue en frappant " recharge ".

- Notez que le volume de solution dans la CITP et le volume de solution dans le flacon d’origine peuvent être légèrement différents. L’air passe aussi dans la pompe de la CITP.

- S’il existe des reste DDM après la CITP a atteint le volume max après l’absorption de la solution, appuyez sur " exécuter " pour faire sortir l’air qui a été dessiné avec le ballon de l’entrée. Une fois que la DDM commence à pousser à, frapper " Stop ", puis " recharge " pour commencer le remplissage de la CITP.

- Répéter ces étapes jusqu'à ce que tous les DDM a été repris (cela s’appliquera aux p-acide nitrobenzoïque ainsi).

- Flow environ 1 mL de DDM de pompe. CITP 2 pompe est maintenant prêt à être exécuté. Le niveau de solvant est en ligne et prêt à commencer qui coule à travers le réacteur à flux continu.

- Étroite électrovanne B en tournant la soupape de hanche dans le sens horaire jusqu'à ce qu’il ne peut pas être activé plu, ouvrir le robinet du tuyau qui alimente le réacteur à flux continu en tournant le robinet dans le sens horaire jusqu'à ce qu’il est complètement ouvert. Transférer le 1 mL de solution de la DDM et le toluène dans une cuvette pour l’analyse de l’UV-Vis.

- Régler le débit à 1,42 mL/min. Ne frappez pas " Run " jusqu'à ce que le p-acide nitrobenzoïque CITP 1 a été créé par le même protocole à un débit de 3,58 mL/min et est prêt à être exécuté en tandem.

7. Mise en place du.1 M p - nitrobenzoïque acide CITP 1 pompe :

- ouvrir la pompe de soupape A de CITP 1 entrée, avec la fiole jaugée de 250 mL de p-acide nitrobenzoïque à la fin de le œsophage.

- Une fois que le tube d’alimentation est complètement immergé dans la fiole jaugée, définissez la CITP à un débit de 70 mL/min. Encore une fois, vérifier pour voir si le débit sur le contrôleur de lit 70,00 mL/min à frapper " recharge ".

- Begin, la solution de dessin jusqu'à ce que tout cela est repris dans la seringue, utilisant la même technique ci-dessus pour obtenir l’ensemble de la solution dans le système.

- Fermer la vanne d’entrée en tournant la valve HIP dans le sens horaire jusqu'à ce qu’elle est complètement fermée. Ouvrir le robinet du tuyau qui alimente le réacteur à flux continu en tournant la vanne dans le sens horaire jusqu'à ce qu’elle est complètement ouverte.

- Régler le débit à 3,58 mL/min. Le débit total, y compris les 1,42 mL/min de DDM sera 5,00 mL/min, pour un temps de séjour total au sein du réacteur d’environ 11 minutes, avec un ratio de 10:1 p-acide nitrobenzoïque à DDM.

8. Effectuer la réaction dans le flux avec équivalence molaire 10:1 de p-nitrobenzoïque acide et DDM :

- une fois que chaque pompe est prêt avec le réactif de ' s solutions, les vannes bien ajustées et les débits corrects ont été entrés, appuyez sur " lancer " sur les deux pompes. Après la valve unidirectionnelle pression a équilibrée, le réactif de ' solutions s commencera à couler dans les modules de réacteur.

- Moniteur de débit. DDM ' s alimentation passe au module 1, p-acide nitrobenzoïque ' s alimenter module 2 et le mélange se déroulent au module 3. Le temps de séjour est d’environ 11 minutes. Changement de couleur de

- moniteur (indicatif de l’avancement de la réaction). La couleur dans le module 2, avant mélange, est rose vif. L’intensité de la couleur diminue, il devient rose plus pâle dans le module 3 et rose pâle du module 4. Par la suite, les modules sont incolores.

9. Nettoyage du réacteur continue de couler :

- une fois les deux manches de la DDM et p-acide nitrobenzoïque terminées, remplir un bécher de 400 mL d’éthanol. Cela servira à nettoyer le réacteur et les pompes de la CITP.

- Tourner la vanne de hanche dans le sens antihoraire jusqu'à ce que le valve est complètement ouverte.

- Régler le débit à 70, presse " Enter " et " recharge " pour commencer à dessiner le solvant éthanol à travers le tube d’aspiration (à noter que si le solvant en dessine le débit, le débit sur le ISCOs devrait lire 70 mL/min).

- Une fois que le ISCOs ont été rempli, le ISCOs s’arrêtera automatiquement, et le contrôleur indiquera " cylindre complet " et " Stopped ". À ce stade, tournez la valve d’entrée complètement fermée, en tournant la valve dans le sens horaire jusqu'à ce que la valve de la hanche ne peut pas être tournée plue.

- Ouvrir la soupape d’échappement qui fonctionne de manière similaire à la soupape d’admission, en la tournant dans le sens antihoraire. Les flux de vanne de sortie à travers le filtre, passe de la valve à sens unique et depuis il coule à travers la pression soulager la soupape et dans le réacteur à flux.

- Régler le débit pour ne pas dépasser 30 mL/min.

- Presse " A " sur la CITP qui est actuellement configurée pour parcourir le système de l’éthanol. Changer la vitesse d’écoulement en entrant le débit désiré de " 10 ", frapper " Enter ", puis cliquez sur " exécuter ". Vérifiez le système pour voir il n’y est aucune fuite ou obstruction, et qu’il n’y a solvant qui coule tout au long de l’ensemble du système.

Remarque : Une fois que les deux ISCOs ont été nettoyés 2 fois avec l’éthanol et une fois à l’air juste suivre les procédures susmentionnées, le système est maintenant prêt à fonctionner pour de futures expériences.

Résultats

Réaction de lot

Diphenyldiazomethane a été établi selon la littérature28,29. Le composé a été cristallisé de l’acétate d’éther : éthyle pétroliers (100:2) et le solide cristallin violet a été analysé par H1 NMR, point de fusion et SM. Les analyses étaient compatibles avec la structure et littérature valeurs déclarées.

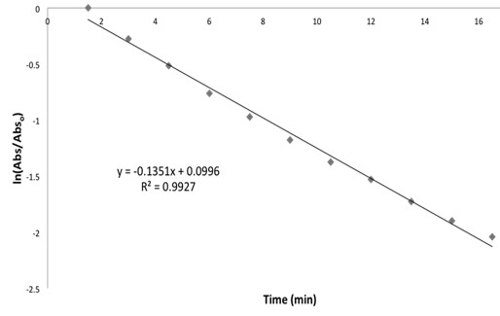

La réaction du diphenyldiazomethane (1,0 mM) avec l’acide benzoïque (10 mM) dans l’éthanol anhydre a été réalisée à 21 ° C dans de l’éthanol sec. L’état d’avancement de la réaction a été suivie par spectrométrie UV-Vis (λmax = 525 nm). Après 96 minutes, environ 90 % de la diphenyldiazomethane a été consommée. La constante de vitesse pseudo-premier ordre a été calculée à 0,0288 min-1 et le second qui en résulte constantes de vitesse d’être 0,58 mol-1.min-1. L. La constante de vitesse du second ordre est en accord avec les valeurs de la littérature (~ 0,7 mol-1.min-1. L à 26 ° C)17. La réaction a été ensuite étudiée avec la plus acide p- nitrobenzoïque acide. La réaction du diphenyldiazomethane (1 mM) avec de l’acide p- nitrobenzoïque (10 mM) dans l’éthanol anhydre a été réalisée à 21 ° C et suivi in situ par UV-Vis à λ = 525 nm (Figure 5). Les spectres UV-vis ont été prises à des intervalles de 1,5 minutes. La figure 6 montre un éventail représentatif de l’absorbance UV de diphenyldiazomethane en fonction de la progression de la réaction avec l’acide p- nitrobenzoïque dans l’éthanol anhydre.

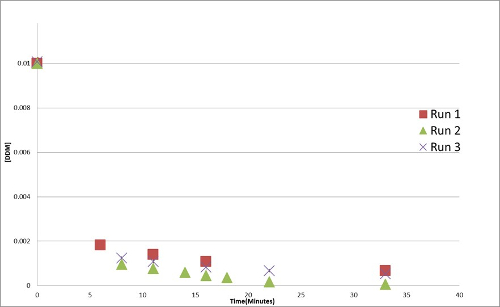

Les figures 7 et 8 montrent la concentration de DDM en fonction du temps et du pseudo-premier ordre ln (0) en fonction du temps. De l’intrigue de ce dernier, une apparente premier ordre de la réaction de 0,135 min-1 a été obtenu, ce qui correspond à une constante de vitesse deuxième ordre de 1,80 mol-1.min-1. L. Les données sont compatibles avec la littérature déclarés valeurs17. Ce qui est important, la réaction atteint environ 94 % achèvement dans les 20 min (Figure 8), pouvant être le réacteur. L’étape suivante consistait à transférer la réaction vers le réacteur flux de verre.

Réaction de flux

Le schéma et la photo du processus de flux utilisé dans les présentes est illustré à la Figure 9. Les deux volets de réactifs sont introduits dans un module de tube/refroidissement (1 et 2 dans la Figure 9). Modules 1 et 2 permet de contrôler la température de chaque flux entrants. Le mélange des deux flux réactif se produit dans le module 3 (Figure 9) avant de procéder en trois modules de mixage (4, 5, & 6 à la Figure 9) et deux modules linéaires (7 & 8 dans la Figure 9). Chaque flux de réactif a été indépendamment contrôlée et introduit par pompes à seringue. Les solutions de réactifs ont été chacun préparées avec des étalons internes (1vol % toluène/ortho-xylène) pour mesurer avec précision les concentrations des réactifs. Les temps de séjour des réactions sont contrôlés en changeant le débit total. Par exemple, temps de séjour de 1 min 52 s, 3 min 44 s et 11 min 12 s correspondant à un débit total de 30 mL/min, 15 mL/min et 5 mL/min.

Sur le plan opérationnel, les deux solutions mères ont été préparées : (1) une solution de diphenyldiazomethane dans l’éthanol anhydre (0.02M) et (2) une solution de l’acide p- nitrobenzoïque (0,1 M). Les deux solutions ont été nourris dans le réacteur (alimente 1 & 2 dans la Figure 9) au taux de 1,42 mL/min et 3,58 mL/min respectivement. Comptabilité pour les concentrations initiales de diphenyldiazomethane et p- nitrobenzoïque et leur débit respectif, le rapport molaire de diphenyldiazomethane à l’acide p- nitrobenzoïque était 1 à 10. Expérimentalement, le débit total est environ 5 mL/min, conduisant à un temps de résidence de 11 minutes. Aliquotes ont été prises en fonction du temps et analysés par GC-FID (chromatographie en phase gazeuse avec détecteur à ionisation de flamme) et par spectroscopie UV-visible. GC-FID analyses ont permis de mesurer le taux de concentration précise de réactifs à l’aide des normes internes. Toluène a été utilisé comme étalon interne (0,107 M) dans la solution de diphenyldiazomethane et ortho-xylène était présent dans le p- nitrobenzoïque acide (0,072 M). Les analyses de l’UV-Vis mesurée quantitativement l’état d’avancement de la réaction en surveillant la disparition de diphenyldiazomethane en fonction du temps (la méthode a été mis en place et décrit la réaction de lot).

Les résultats affichés dans la Figure 10 montre que l’achèvement 95 % est atteint dans le délai de résidence de 11 min. Pour arriver à une conversion complète, le temps de séjour peut être prolongée à 33 min ou moins. Sur le plan opérationnel, la conversion complète peut être obtenue avec débit plus lent (comme illustré) ou en augmentant le temps de résidence (microstructures/modules additionnels) et/ou augmentation de la température. Toutefois, la preuve de concept montre que la réaction peut être menée à bien en flux avec 95 % de conversion en 11 min.

Figure 1 : Schématique des microstructures en flux continu. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 2 : Mélange (à gauche) et linéaires (à droite) microstructures. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 3 : La réaction de diphenyldiazomethane avec un acide (X-H). S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 4 : La réaction de diphenyldiazomethane avec de l’acide p-nitrobenzoïque dans l’éthanol anhydre. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 5 : La réaction de diphenyldiazomethane (1eq) avec de l’éthanol et p- nitrobenzoïque acide (10 eq). S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure./ a >

Figure 6 : Absorbance en fonction de la longueur d’onde de la réaction de diphenyldiazomethane avec de l’acide p- nitrobenzoïque. L’absorbance maximale pour diphenyldiazomethane est 525 nm. Chaque ligne représente une prise à différents intervalles de temps (chaque 1,5 min) les spectres de temps = 0. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 7 : réaction du pseudo-premier ordre (ln(Abs/Abs0) vs temps (min) en fonction du temps de la réaction de l’acide diphenyldiazomethane et p- nitrobenzoïque à 21 ° C dans de l’éthanol dans le lot. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 8 : Concentration de diphenyldiazomethane en fonction du temps de la réaction de l’acide diphenyldiazomethane et p- nitrobenzoïque à 21 ° C dans de l’éthanol dans le lot. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 9 : Schématique du réacteur à flux continu. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 10 : Concentration de diphenyldiazomethane en fonction du temps pour la réaction de l’acide diphenyldiazomethane et p- nitrobenzoïque à 21 ° C dans de l’éthanol dans le flux. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 11 : Réaction du diazocétone, tert-butyle (S)-(4-diazo-3-oxo-1-phenylbutan-2-yl) Carbamate. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Discussion

Flux de chimie a gagné beaucoup d’attention récemment avec une moyenne d’environ 1 500 publications sur le sujet tous les ans dans les domaines de recherche de chimie (29 %) et en génie (25 %). De nombreux processus réussis ont été menées en flux. Dans de nombreux cas, chimie de débit a été démontrée à exposer des performances supérieures par lots pour de nombreuses applications telles que la préparation des ingrédients pharmaceutiques actifs30,31et32, produits naturels, et spécialité, produits chimiques de grande valeur comme les polymères haute performance33,34,35,36. Nous mobilisé et a signalé les processus en flux continu pour la préparation et la réaction de diazocétones37, réduction de Meerwein-Ponndorf-Verley de cétones et aldéhydes, alcools38 et cyclisation d’Homo-Nazarov catalysée par des métaux39 . Particulièrement intéressant est l’exemple de la préparation et la réaction de l’anhydride thermiquement instable et très réactive dans la réaction de diazocétone, tert-butyle (S)-(4-diazo-3-oxo-1-phenylbutan-2-yl) carbamate (Figure 11)37 , 40.

En raison du contrôle de la température accrue et mélange, on a démontré que la technologie de flux supérieur au traitement par lots pour les critères suivants : (i) la mise en œuvre d’un moins cher mélangé l’anhydride, (ii) l’utilisation de la triméthyl relativement plus sûr silyldiazomethane que le diazométhane, (iii) la température de 4 ° C au lieu de-20 ° C en lot avec compatible à 100 % du débit, rendement, (iv) raccourci une réduction significative des temps de réaction (10 min) et (v) dans le flux de déchets (économie atomique).

Ici, nous avons fourni un plan pour la réussite du transfert de diphenyldiazomethane avec p- nitrobenzoïque réaction acide du mode batch à flux continu. Notre plan d’action souligne qu’il est essentiel de mener des études en mode batch pour établir la vitesse de la réaction précise, le profil de réaction en fonction du temps et la concentration optimale et la température. Ces paramètres sont essentiels à prendre en considération avant de transférer la réaction à la technologie de flux continu. La conception du réacteur a été décrit en détail et a été adaptée pour être prête en ce qui concerne les caractéristiques de la réaction. Enfin, la réaction a été réalisée en flux et avec succès surveillée qualitativement par observation visuelle (c'est-à-dire la perte de couleur). Évaluation quantitative de l’état d’avancement de la réaction (par exemple la disparition des diphenyldiazomethane) a été obtenue par UV-vis. Environ 94 %, la consommation a été réalisée avec temps de séjour de 11 min débit à 21 ° C.

Limitation et considérations

La formation de solides (c.-à-d. précipités) lors de la réaction est un paramètre important lors de l’examen des processus de flux. Dans ces cas, il faut tenir compte : (i) modifiant le protocole en mode batch pour maintenir l’homogénéité tout au long de la réaction (c'est-à-dire changeant réactifs, solvant, température, etc.) ou (ii) la conception du réacteur pour permettre le traitement du lisier. La deuxième option peut être viable avec optimisation et adapté la conception du réacteur. Dans la pratique, les deux plus limitant les facteurs pour les processus de flux sont des solutions i visqueuses : la capacité de pomper de liquides visqueux et la pression qui en résulte goutte sont souvent prohibitif et (ii) l’utilisation hétérogène (liquide/solide) alimentant les cours d’eau. Il est difficile de manière régulière et efficace des suspensions fines de pompe (par exemple dans les cas du catalyseur hétérogène). En outre, accumulation de particules dans le réacteur peut conduire au blocage et finalement l’échec.

Dans l’ensemble, chimie de flux s’est révélé pour être supérieur (pour les traitements par lots) pour contrôlent les transformations synthétiques que (i) exigent une température précise (c'est-à-dire éviter point chaud, réaction concurrentielle, etc.) (ii) implique la formation de très réactives ou instables intermédiaires, ou (iii) exiger un mélange amélioré avec phases multiples liquides par exemple. L’augmentation de la qualité du produit et de la reproductibilité (via un contrôle amélioré et précis des paramètres du processus) est impactante tant d’un environnement et un point de vue financier. Technologie à débit ne peut pas être la solution universelle mais peut ouvrir de nouvelles avenues pour voies chimiques qui ont été jugées non viables en lot (c'est-à-dire trop réactif ou trop instables intermédiaires) ainsi que fournir l’optimisation des processus en termes de consommation d’énergie , économie d’atome et de la purification en aval. Pour conclure, il est un outil puissant pour mener efficacement les processus multi-étapes pour les produits chimiques ajoutés de grande valeur.

Déclarations de divulgation

Aucun des auteurs au sein de ce protocole n’a aucun conflit d’intérêts ou des intérêts financiers divergents.

Remerciements

Nous tenons à remercier Corning pour le don du réacteur à flux verre.

matériels

| Name | Company | Catalog Number | Comments |

| Thermometer | HB-USA/ Enviro-safe | Any other instrument scientific company provider works | |

| Benzophenone hydrazone | Sigma-Aldrich | Store at 2-8 °C, 96% purity | |

| Activated MnO2 | Fluka | ≥ 90% purity, harmful if inhaled or swallowed. Refer to MSDS for more safety precautions | |

| Dibasic KH2PO4 | Sigma-Aldrich | Serious eye damage, respiratory irritant. Refer to MSDS for more safety precautions | |

| Dichloromethane (DCM) | Alfa Aesar | ≥ 99.7% purity, argon packed | |

| Rotovap | Büchi | accessory parts include Welch self-cleaning dry vacuum model 2027, and Neuberger KNP dry ice trap | |

| Bump trap | Chemglass | Any other instrument scientific company provider works | |

| Neutral Silica Gel (50-200 mM) | Acros Organic/ Sorbent Technology | Respiratory irritant if inhaled, refer to MSDS for more safety precautions | |

| Inert Argon Gas | Airgas | Always ensure proper regulator is in place before using | |

| Medium Porosity Sintered Funnel Glass Filter | Sigma-Aldrich | Any other instrument scientific company provider works | |

| Aluminum Foil | Reynolds Wrap | Any other company works. Used to prevent photolytic damage towards DDM | |

| Para-NO2 benzoic acid | Sigma-Aldrich | Skin contact irritant, eye irritant, respiratory irritant. Refer to MSDS for more safety precautions | |

| Pure ethyl alcohol (200 proof) | Sigma-Aldrich | ≥ 99.5% purity, anhydrous. Highly flammable | |

| Toluene | Sigma-Aldrich | ≥ 99.8% purity, anhydrous. Skin permeator, flammable | |

| Ortho-xylene | Sigma-Aldrich | 99% purity, anhydrous. Toxic to organs and CNS. Adhere to specifications dictated within MSDS | |

| Diphenyl diazo methane | Produced in-house | Respiratory irritant, refer to MSDS for more safety precautions | |

| Corning reactor | Corning Proprietary | Manufactured in 2009. model number MR 09-083-1A | |

| Stop watch | Traceable Calibration Control Company | Any other company that provides monitoring with laboratory grade accredidation works | |

| Analytical balance | Denver Instruments | Model M-2201, or any analytical balance that has sub-milligram capabilities | |

| Dram vials | VWR | 2 dram, 4 dram, and 6 dram vials | |

| Micropipettes | Eppendorf | 2-20 μL and 100-1000 μL micropipettes work | |

| Glass pipettes | VWR | Any other instrument scientific company provider works | |

| GC-MS | Shimadzu GC | Software associated: GC Real Time Analysis | |

| GC vials | VWR | Any other providing company works | |

| Beakers | Pyrex | 500 mL beakers | |

| Syringe pumps | Sigma Aldrich | Teledyne Isco Model 500D | |

| Relief valve | Swagelok | Spring loaded relieve valve | |

| One-way valves | Nupro | 10 psi grade | |

| Two-way straight valves | HiP | 15,000 psi grade |

Références

- Jimenez-Gonzalez, C., et al. Engineering Research Areas for Sustainable Manufacturing: A Perspective from Pharmaceutical and Fine Chemicals Manufacturers. Org Process Res Dev. 15 (4), 900-911 (2011).

- Constable, D. J. C., et al. Key green chemistry research areas - a perspective from pharmaceutical manufacturers. Green Chem. 9 (5), 411-420 (2007).

- Plutschack, M. B., Pieber, B., Gilmore, K., Seeberger, P. H. The Hitchhiker's Guide to Flow Chemistry. Chem Rev. , (2017).

- Dallinger, D., Kappe, C. O. Why flow means green - Evaluating the merits of continuous processing in the context of sustainability. Curr Opin Green Sustain Chem. 7, 6-12 (2017).

- Movsisyan, M., et al. Taming hazardous chemistry by continuous flow technology. Chem Soc Rev. 45 (18), 4892-4928 (2016).

- Hessel, V., Ley, S. V. Flow Chemistry in Europe. J Flow Chem. 6 (3), 135-135 (2016).

- Mascia, S., et al. End-to-End Continuous Manufacturing of Pharmaceuticals: Integrated Synthesis, Purification, and Final Dosage Formation. Angew Chem Int Edit. 52 (47), 12359-12363 (2013).

- Newman, S. G., Jensen, K. F. The role of flow in green chemistry and engineering. Green Chem. 15 (6), 1456-1472 (2013).

- Watts, P., Haswell, S. J. The application of micro reactors for organic synthesis. Chem Soc Rev. 34 (3), 235-246 (2005).

- Wiles, C., Watts, P. Continuous flow reactors: a perspective. Green Chem. 14 (1), 38-54 (2012).

- Roberge, D. M., et al. Microreactor technology and continuous processes in the fine chemical and pharmaceutical industry: Is the revolution underway. Org Process Res Dev. 12 (5), 905-910 (2008).

- Degennaro, L., Carlucci, C., De Angelis, S., Luisi, R. Flow Technology for Organometallic-Mediated Synthesis. J Flow Chem. 6 (3), 136-166 (2016).

- Roberts, J. D., Watanabe, W. The Kinetics and Mechanism of the Acid-Catalyzed Reaction of Diphenyldiazomethane with Ethyl Alcohol. J Am Chem Soc. 72 (11), 4869-4879 (1950).

- Roberts, J. D., Watanabe, W., Mcmahon, R. E. The Kinetics and Mechanism of the Reaction of Diphenyldiazomethane and Benzoic Acid in Ethanol. J Am Chem Soc. 73 (2), 760-765 (1951).

- Roberts, J. D., Watanabe, W., Mcmahon, R. E. The Kinetics and Mechanism of the Reaction of Diphenyldiazomethane with 2,4-Dinitrophenol in Ethanol. J Am Chem Soc. 73 (6), 2521-2523 (1951).

- Roberts, J. D., Regan, C. M. Kinetics and Some Hydrogen Isotope Effects of the Reaction of Diphenyldiazomethane with Acetic Acid in Ethanol. J Am Chem Soc. 74 (14), 3695-3696 (1952).

- Oferrall, R. A., Kwok, W. K., Miller, S. I. Medium Effects Isotope Rate Factors + Mechanism of Reaction of Diphenyldiazomethane with Carboxylic Acids in Solvents Ethanol + Toluene. J Am Chem Soc. 86 (24), 5553 (1964).

- Aldrich, S. . Material Safety Data Sheet: Benzophenone Hydrazone. 4.2, 3-6 (2014).

- Science Lab Chemicals & Laboratory Equipment. . Material Safety Data Sheet: Manganese dioxide MSDS. , (2005).

- Science Lab Chemicals & Laboratory Equipment. . Material Safety Data Sheet: Potassium phosphate dibasic MSDS. , 1-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. . Material Safety Data Sheet: Methylene Chloride MSDS. , 3-5 (2005).

- Smith, L. I., Howard, K. Diphenyldiazomethane. Org. Synth. 3 (351), (1955).

- Capot Chemical Co. . Material Safety Data Sheet, diphenyldiazomethane. 2017, (2010).

- Science Lab. . Material Safety Data Sheet: P-nitrobenzoic acid MSDS. , 3-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. . Material Safety Data Sheet Ethyl Alcohol 200 proof MSDS. , (2005).

- Science Lab Chemicals & Laboratory Equipment. . Material Safety Data Sheet Toluene MSDS. , 4-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. . Material Safety Data Sheet o-Xylene MSDS. , 3-5 (2005).

- Zheng, J., et al. Cross-Coupling between Difluorocarbene and Carbene-Derived Intermediates Generated from Diazocompounds for the Synthesis of gem-Difluoroolefins. Organic Letters. 17, 6150-6153 (2015).

- Reimlinger, H. 1,5-Dipolar cyclizations, I. Definition and contributions to the Imidazide/Tetrazole tautomerism. Chem. Ber. 103, 1900 (1970).

- Baumann, M., Garcia, A. M. R., Baxendale, I. R. Flow synthesis of ethyl isocyanoacetate enabling the telescoped synthesis of 1,2,4-triazoles and pyrrolo-[1,2-c] pyrimidines. Org Biomol Chem. 13 (14), 4231-4239 (2015).

- Baumann, M., Baxendale, I. R. The synthesis of active pharmaceutical ingredients (APIs) using continuous flow chemistry. Beilstein J Org Chem. 11, 1194-1219 (2015).

- Pastre, J. C., Browne, D. L., Ley, S. V. Flow chemistry syntheses of natural products. Chem Soc Rev. 42 (23), 8849-8869 (2013).

- Pirotte, G., et al. Continuous Flow Polymer Synthesis toward Reproducible Large-Scale Production for Efficient Bulk Heterojunction Organic Solar Cells. Chemsuschem. 8 (19), 3228-3233 (2015).

- Kumar, A., et al. Continuous-Flow Synthesis of Regioregular Poly(3-Hexylthiophene): Ultrafast Polymerization with High Throughput and Low Polydispersity Index. J Flow Chem. 4 (4), 206-210 (2014).

- Helgesen, M., et al. Making Ends Meet: Flow Synthesis as the Answer to Reproducible High-Performance Conjugated Polymers on the Scale that Roll-to-Roll Processing Demands. Adv Energy Mater. 5 (9), 1401996 (2015).

- Grenier, F., et al. Electroactive and Photoactive Poly[lsoindigo-alt-EDOT] Synthesized Using Direct (Hetero)Arylation Polymerization in Batch and in Continuous Flow. Chem Mater. 27 (6), 2137-2143 (2015).

- Pollet, P., et al. Production of (S)-1-Benzyl-3-diazo-2-oxopropylcarbamic Acid tert-Butyl Ester, a Diazoketone Pharmaceutical Intermediate, Employing a Small Scale Continuous Reactor. Ind Eng Chem Res. 48 (15), 7032-7036 (2009).

- Flack, K., et al. Al(OtBu)(3) as an Effective Catalyst for the Enhancement of Meerwein-Ponndorf-Verley (MPV) Reductions. Org Process Res Dev. 16 (3), 1301-1306 (2012).

- Aponte-Guzman, J., et al. A Tandem, Bicatalytic Continuous Flow Cyclopropanation-Homo-Nazarov-Type Cyclization. Ind Eng Chem Res. 54 (39), 9550-9558 (2015).

- Liotta, C. L., et al. Synthetic Transformations Employing Continuous Flow. ACS- Fall 2013.Synthetic Transformations Employing Continuous Flow. , (2013).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon