Method Article

Chimica di flusso continuo: Reazione di Diphenyldiazomethane con l'acido p- nitrobenzoico

In questo articolo

Riepilogo

Chimica di flusso trasporta ambientali e vantaggi economici sfruttando la superiore di miscelazione, trasferimento di calore e di vantaggi economici. Qui, forniamo un progetto per trasferire processi chimici da batch in modalità flusso. La reazione di diphenyldiazomethane (DDM) con l'acido p- nitrobenzoico, condotte in batch e flusso, è stato scelto per la prova di concetto.

Abstract

La tecnologia di flusso continuo è stato identificato come strumentale per economici e ambientali vantaggi sfruttando superior miscelazione, trasferimento di calore e riduzione dei costi grazie alla strategia "scala fuori" in contrasto con la tradizionale "scaling up". Qui, segnaliamo la reazione di diphenyldiazomethane con l'acido p- nitrobenzoico in modalità batch e flusso. Per trasferire in modo efficace la reazione dal batch modalità di flusso, è necessario prima condotta la reazione nel batch. Di conseguenza, la reazione di diphenyldiazomethane è stata studiata in batch in funzione della temperatura, tempo di reazione e concentrazione per ottenere informazioni cinetiche e parametri di processo. Il set-up di vetro flusso reattore è descritto e combina due tipi di moduli di reazione con "miscelazione" e "lineare" microstrutture. Infine, la reazione di diphenyldiazomethane con l'acido p- nitrobenzoico è stato condotto con successo nel reattore di flusso, con fino a 95% conversione di diphenyldiazomethane in 11 min. Questa prova di reazione concetto mira a fornire la comprensione per gli scienziati a considerare la competitività, la sostenibilità e la versatilità nella loro ricerca di tecnologia di flusso.

Introduzione

Ingegneria e chimica verde stanno creando un cambiamento di cultura per la direzione futura dell'industria1,2,3,4. Tecnologia a flusso continuo è stata identificata come strumentale per i suoi vantaggi ambientali ed economici sfruttando la superiore di miscelazione, trasferimento di calore e riduzione dei costi grazie alla strategia "scala fuori" in contrasto con la tradizionale "scaling up"5 , 6 , 7 , 8 , 9 , 10.

Anche se le industrie produttrici di prodotti di alto valore come l'industria farmaceutica a lungo hanno favorito l'elaborazione in batch, i vantaggi della tecnologia di flusso sono diventati attraenti a causa di concorrenza economica e vantaggi di produzione commerciale di montaggio 11. ad esempio, quando i processi batch di scalabilità verticale , unità di scala pilota deve essere costruita e gestita per l'accertamento di calore precisi e meccanismi di trasferimento di massa. Questo è difficilmente sostenibile e sostanzialmente sottrae il negoziabili brevettare la vita del prodotto. Al contrario, permette di elaborazione del flusso continuo per i vantaggi di scalabilità, eliminando la fase di impianto pilota e Ingegneria associato con produzione scala-un notevole incentivo finanziario. Di là dell'impatto economico, tecnologia continua consente inoltre atomico e processi efficienti di energia. Per esempio, miscelazione avanzata migliora il trasferimento di massa per sistemi bifasici, portando a maggiori rendimenti, strategie di recupero del catalizzatore e successivi schemi di riciclaggio. Inoltre, la capacità di gestire con precisione la temperatura di reazione conduce ad un controllo preciso di reazione cinetica e prodotto distribuzione12. Il controllo di processo avanzato, qualità del prodotto (selettività di prodotto) e riproducibilità sono forte impatto sia dal punto di vista ambientale e finanziario.

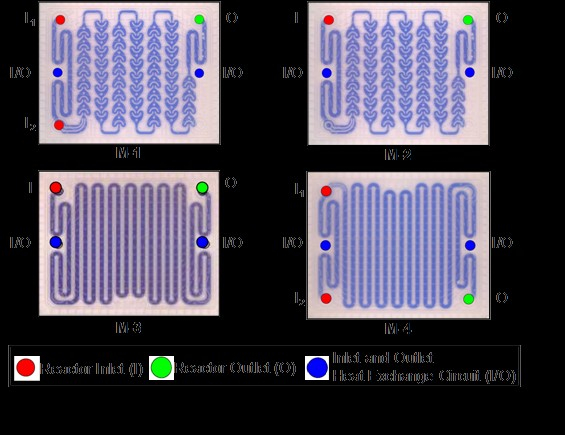

Reattori di flusso sono disponibili in commercio con un'ampia varietà di formati e disegni. Inoltre, personalizzazione dei reattori per soddisfare le esigenze di processo è facilmente realizzabile. Qui, segnaliamo gli esperimenti condotti in un reattore di flusso continuo di vetro (Figura 1). L'Assemblea di microstrutture (161 x 131 x 8 mm) di vetro è compatibile con una vasta gamma di prodotti chimici e solventi ed è resistente alla corrosione sopra una vasta gamma di temperature (-25 – 200 ° C) e pressioni (fino a 18 bar). Le microstrutture e la loro disposizione sono stati progettati per miscelazione multi-iniezione, ad alte prestazioni, tempo di permanenza flessibile e preciso del calore. Tutte le microstrutture sono dotate di due strati fluidici (-25 – 200 ° C, fino a 3 bar) per lo scambio termico su entrambi i lati del livello di reazione. Velocità di trasferimento di calore sono proporzionali alla superficie del trasferimento di calore e inversamente proporzionale al suo volume. Quindi, queste microstrutture facilitano un rapporto superficie-volume ottimale per la migliore trasmissione del calore. Ci sono due tipi di microstrutture (cioè moduli): "miscelazione" moduli e moduli "lineari" (Figura 2). I moduli di "miscelazione" a forma di cuore sono progettati per indurre la turbolenza e massimizzare la miscelazione. Al contrario, i moduli lineari forniscono ulteriore tempo.

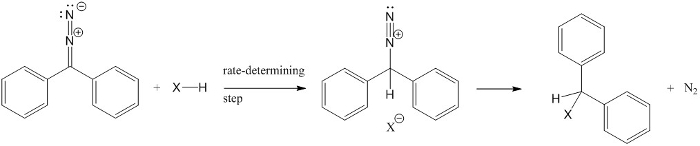

Come prova di concetto, abbiamo selezionato la reazione ben descritta di diphenyldiazomethane con acidi carbossilici13,14,15,16,17. Lo schema di reazione è illustrato nella Figura 3. Il trasferimento iniziale del protone dall'acido carbossilico per il diphenyldiazomethane è lento ed è il punto tasso-determinazione. Il secondo passo è rapido e produce il prodotto di reazione e azoto. La reazione è stata inizialmente studiata per confrontare la relativa acidità degli acidi carbossilici organici in solvente organico (aprotico e protico). La reazione è primo ordine nella diphenyldiazomethane e primo ordine degli acidi carbossilici.

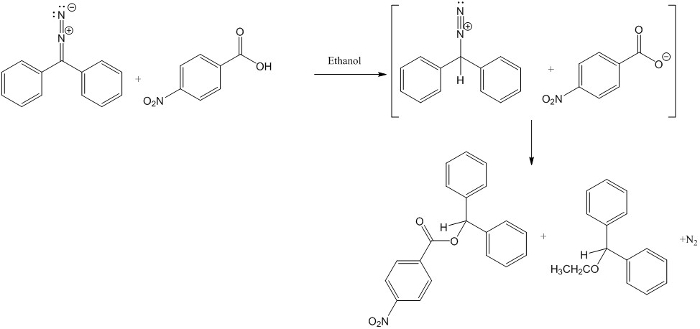

Sperimentalmente, la reazione è stata condotta in presenza di grande eccesso di acido carbossilico (10 molari equivalenti). Di conseguenza, il tasso era pseudo primo ordine per quanto riguarda il diphenyldiazomethane. La seconda costante di velocità di ordine può essere ottenuta dividendo la costante di velocità ottenuti sperimentalmente pseudo prima ordine per la concentrazione iniziale dell'acido carbossilico. Inizialmente, la reazione di diphenyldiazomethane con acido benzoico (pKa = 4.2) è stato studiato. In batch, la reazione è sembrato essere relativamente lento, raggiungendo circa 90% conversione in 96 minuti. Come il tasso di reazione è direttamente proporzionale all'acidità dell'acido carbossilico, abbiamo scelto come un socio di reazione il più acido carbossilico acido, l'acido p- nitrobenzoico (pKa = 3.4) per accorciare i tempi di reazione. La reazione di p- nitrobenzoico acido con diphenyldiazomethane in etanolo anidro è stata studiata così in batch e di flusso (Figura 4). I risultati sono forniti in dettaglio nella sezione seguente.

Quando la reazione è condotta in etanolo, possono essere formati tre prodotti: (i) benzhydryl-4-nitrobenzoate, che risulta dalla reazione di acido p- nitrobenzoico il difenilmetano diazonio intermedio; (ii) etere etilico benzhydryl ottenuto dalla reazione del solvente, etanolo, con il difenilmetano diazonio; e (iii) azoto. Distribuzione del prodotto non è stata studiata come è ben documentato nella letteratura; piuttosto abbiamo concentrato la nostra attenzione al trasferimento di tecnologia della reazione batch a flusso continuo13,14,15. Sperimentalmente è stata monitorata la scomparsa della diphenyldiazomethane. La reazione procede con un cambiamento di colore chiaro, che possa essere osservato visivamente tramite spettroscopia UV-Vis. Questo deriva dal fatto che il diphenyldiazomethane è un composto fortemente viola, mentre tutti gli altri prodotti dalla reazione sono incolori. Di conseguenza, la reazione può essere visivamente monitorata su base qualitativa e quantitativamente seguita dalla spettroscopia UV (cioè scomparsa dell'assorbimento del diazometano difenile a 525 nm). Qui, segnaliamo in primo luogo la reazione di diphenyldiazomethane e p- nitrobenzoico acido in etanolo in batch come funzione del tempo. In secondo luogo, la reazione è stato correttamente trasferita e svolte nel reattore di flusso di vetro. Monitorando la scomparsa di diphenyldiazomethane mediante spettroscopia UV (in modalità batch e flusso) è stato accertato lo stato di avanzamento della reazione.

Protocollo

Avvertenze per la salute e la specifica dei reagenti

Benzofenone idrazone: Può causare irritazione del tratto digestivo. Le proprietà tossicologiche di questa sostanza non sono stati completamente studiate. Può causare irritazione delle vie respiratorie. Le proprietà tossicologiche di questa sostanza non sono stati completamente studiate. Può causare irritazione della pelle e degli occhi di irritazione 18.

attivato ossido di manganese (MnO 2): (valutazione di salute MSDS di 2) pericolosi in caso di contatto con la pelle, contatto con gli occhi, ingestione e inalazione 19.

fosfato di potassio dibasico (KH 2 PO 4): (valutazione di salute MSDS di 2) pericolosi in caso di contatto con la pelle, contatto con gli occhi, ingestione e inalazione 20.

diclorometano: (valutazione salute MSDS di valutazione del fuoco 2, 1) molto pericoloso in caso di contatto con gli occhi (irritante), di ingestione, di inalazione. Pericoloso in caso di contatto cutaneo (irritante, Permeatore). Infiammazione dell'occhio è caratterizzata dal rossore, irrigazione e prurito 21.

1. sintesi di Diphenyldiazomethane (DDM):

- prima di iniziare la sintesi di DDM, verificare tutti i materiali necessari elencati sono presenti così come i reagenti necessari per garantire che la sintesi adeguata possono essere condotta.

- Aggiungere 10 g (.72 equivalente) di anidro KH 2 PO 4 e 31 g di biossido di manganese attivato, MnO 2 (3,5 equivalenti) per un pallone da fondo tondo 3-collo di 250 mL (1) e un agitatore magnetico.

- Aggiungere 20 g di benzofenone idrazone in un matraccio da fondo rotondo 100 mL 2-collo separato (2), un agitatore magnetico e conservare a temperatura ambiente.

- Aggiungere 67 mL di diclorometano (DCM) ed equipaggiare entrambi boccette (1 e 2) con tappi, termometro e termocoppia.

- Dopo spurgo entrambi boccette con gas inerte per 15 min, applicare un bagno di ghiaccio al KH 2 PO 4 e MnO 2 soluzione (pallone da 1). Assicurarsi che la temperatura della soluzione rimane costante a 0 ° C per almeno 30 min.

- Dopo 30 min di temperatura costante lettura, trasferire il benzofenone idrazone (pallone 2) nella beuta contenente KH 2 PO 4 e MnO 2 (pallone da 1). Svolgere la reazione per 24 h raggiungere il completamento.

2. Purificazione di DDM:

- dopo 24 h, aggiungere 120 mL di pentano alla miscela di reazione (una soluzione viola profonda, rossa).

- Filtrare la soluzione rapidamente attraverso gel di silice neutro (50-200 µm). È importante che il tempo di contatto del prodotto con la silice non non superare i 5 min DDM è acido sensibile; decomposizione significativa si verifica con più lungo tempo di contatto 22.

- Effettuare la filtrazione con un imbuto di vetro sinterizzato di porosità media, collegato a un sistema di filtrazione sotto vuoto o un sistema di aspirazione cappa fumi.

- Trasferire il filtrato ed eliminare il solvente con un evaporatore rotante sotto vuoto. Il prodotto grezzo risultante è un olio profondo porpora.

- Involucro alluminio lamina intorno la beuta per mantenere chiaro dal DDM. DDM è sensibile alla luce.

- Dopo che copre il matraccio con foglio di alluminio, conservare puro DDM nel freezer, sigillato e sotto atmosfera di gas inerte.

- Monitor per la cristallizzazione si verifichi, che prende di solito 2-3 giorni. Togliere il recipiente dal freezer e lasciarlo a temperatura ambiente. Un ulteriore passo di purificazione è necessario. Aggiungere 200-prova alcol etilico al pallone, filtrare e quindi utilizzare un evaporatore rotante per togliere il solvente rimanente. A questo punto, dovrebbe essere rimosso la maggior parte delle impurità restanti.

- Analizza la profonda risultante, rossastra cristalli viola di DDM dalla spettroscopia di UV. L'assorbività molare sperimentale è stato misurato per essere (ε) 94,8, che ha trovato i valori della letteratura.

Attenzione: Di seguito sono le avvertenze sanitarie pertinenti e specifiche di reagenti per la corretta e sicura manipolazione dello svolgimento del protocollo di reazione per DDM. Quando si tratta di queste sostanze, garantiscono adeguato PPE in tutti i tempi e le condizioni di lavoro sotto cappa aspirante.

DDM: prolungata o ripetuta esposizione può causare reazioni allergiche in alcuni individui sensibili 23.

p-acido nitrobenzoico: (valutazione di salute MSDS di 2) garantire tale reagente è tenuto lontano dal calore. Tenere lontano da fonti di accensione. Contenitori vuoti rappresentano un rischio di incendio; evaporare il residuo sotto cappa aspirante. Tutte le apparecchiature contenenti materiale a terra. In caso di ingestione, consultare immediatamente un medico e mostrargli il contenitore o l'etichetta. Evitare il contatto con pelle e occhi 24.

Alcol etilico, prova 200: (Valutazione di salute MSDS di 2, valutazione di salute di 3) pericolosi in caso di contatto con la pelle, contatto con gli occhi e l'inalazione. Etanolo rapidamente assorbe l'umidità dall'aria e può reagire violentemente con gli ossidanti 25.

Toluene: (Valutazione di salute MSDS di 2, valutazione di salute di 3) pericolosi in caso di contatto cutaneo (irritante), del contatto oculare (irritante), di ingestione e di inalazione. Leggermente pericoloso in caso di contatto con la pelle (Permeatore). Altamente infiammabile 26.

o-xilene: possibilità di (valutazione di salute MSDS di 2, valutazione di salute di 3) di sviluppare effetti teratogeni, tossicità per lo sviluppo al sistema riproduttivo nei maschi e tossico se ingerito per reni, fegato, delle vie respiratorie superiori, pelle, occhi e centrale sistema nervoso. Tenere lontano da contatto cutaneo (irritante, Permeatore), in contatto con gli occhi (irritante), o tramite ingestione e inalazione 27.

- Analizza la profonda risultante, rossastra cristalli viola di DDM dalla spettroscopia di UV. L'assorbività molare sperimentale è stato misurato per essere (ε) 94,8, che ha trovato i valori della letteratura.

3. Preparazione soluzione di DDM per flusso continuo:

- sciacquare un matraccio tarato da 100 mL con etanolo.

- Tare una fiala 6-dram su una bilancia analitica e aggiungere g.1942 di DDM nel flaconcino dram. Aggiungere etanolo anidro (5 mL) nel flaconcino in incrementi di 2 o 3 fino a quando tutto il DDM entra in soluzione. Con una pipetta, trasferire la soluzione dal flaconcino 6-dram nel matraccio tarato da mL 100 pulito.

- Attentamente aggiungere etanolo finché il punto minimo del menisco si allinea con la linea indicata sul matraccio tarato.

- Aggiungere 1 mL di toluene, lo standard interno, nel pallone. Il matraccio tarato possa ora essere innevato e memorizzato fino alla soluzione DDM e il p-soluzione di acido nitrobenzoico sono pronti per la reazione di flusso continuo.

4. Preparazione della soluzione Stock di 0,1 M di p-nitrobenzoico acido:

- risciacquare il matraccio tarato da 250 mL più volte con etanolo anidro.

- Tare una fiala 6-dram su una bilancia analitica. Aggiungi 4,1780 g di p-acido nitrobenzoico nella fiala di dram. Dopo aver aggiunto l'acido, aggiungere etanolo anidro (5 mL) in incrementi di 2 o 3 al flaconcino fino a quando tutte le p-acido nitrobenzoico entra in soluzione.

- Con una pipetta, trasferire la soluzione dal flaconcino 6-dram nel matraccio tarato da mL 250 pulito.

- Attentamente aggiungere etanolo finché il punto minimo del menisco si allinea con la linea del pallone volumetrico.

- Aggiungere 1 mL di o-xilene, lo standard interno, in flchiedere. Il matraccio tarato possa ora essere innevato e memorizzato come necessario.

5. Preparazione del reattore di flusso continuo:

- controllare che il trasduttore è collegato con il controllore della pompa nel portale A per entrambi ISCOs e vuoto raccogliendo bicchieri all'estremità di ogni tubo di uscita per raccogliere soluzioni di reazione, rifiuti e solvente.

- Set-up e verifica entrambe 1 ISCO (p-acido nitrobenzoico) e ISCO 2 (DDM), come illustrato nella Figura 9.

- Set-up di ogni pompa ISCO con un proprio controller per controllare in modo indipendente i flussi di reagente. Questo consente per le portate per essere regolati indipendentemente come necessario.

- In un becher separato, aggiungere 400 mL di etanolo. Questo sarà utilizzato per svuotare il reattore.

- Disabilita la valvola di entrata dell'anca in senso antiorario fino a quando la valvola è completamente aperta (indicata come valvola A e B, rispettivamente). Premere " flusso costante " sul controller di pompa e poi " A ", che denota l'insenatura che il trasduttore è collegato all'ISCO. Questa azione richiede all'utente di immettere la portata desiderata.

- Immettere una portata di " 70 " e premere " invio ". Quando è pronto, ha colpito " Refill " per comunicare al sistema di elaborare la soluzione a una velocità di 70 mL/min

- Begin il solvente di etanolo attraverso il tubo di aspirazione di disegno. Si noti che se la portata è il disegno del solvente in, il tasso di flusso sull'ISCOs dovrebbe leggere-70,0000 mL/min. Il livello del solvente nel pallone inizierà a diminuire.

Nota: è perfettamente normale se il volume di solvente non corrisponde il volume che viene mostrato sul controller. Aria verrà parzialmente disegnata nel sistema pure.

- Quando entrambi ISCO 1 e 2 di ISCO sono stati riempiti completamente e il controllore indica questo leggendo " cilindro completo " e " arrestato ", girare la valvola di ingresso A e B completamente chiuso ruotando la valvola completamente in senso orario.

- Aprire la valvola di uscita che funziona in modo analogo per la valvola di aspirazione, che è la valvola che conduce al reattore, ruotandola in senso antiorario. La valvola di uscita alimenta attraverso il filtro, oltre la valvola unidirezionale e da lì passato alleviare la pressione valvola e nel reattore flusso.

- a questo punto, modificare la velocità di flusso. La portata totale massima consigliata su una singola esecuzione non deve superare i 30 mL/min

- Pulire ogni ISCO separatamente, in esecuzione di ciascuno ad una portata di 30 mL/min.

- Stampa " A " sull'ISCO è attualmente impostato fino a eseguire l'etanolo attraverso il sistema. Modificare la velocità di flusso inserendo la portata desiderata di " 30 ", " invio " e infine " eseguire ". Questo comunica al sistema di funzionare a una velocità di 30 mL/min

Nota: come equilibra il flusso, il solvente inizia a scorrere attraverso il sistema.- Monitor il reattore per perdita o blocco e che non c'è solvente che scorre per tutto il reattore intero. Una volta che entrambi ISCOs sono stati puliti 2 - 3 volte, il sistema è ora pronto per eseguire l'esperimento.

6. Impostare il.01 M DDM ISCO 2 pompa:

- posto all'ingresso di alimentazione nel matraccio tarato da 100 mL di DDM. Aprire la valvola di aspirazione B (Feed 2 nella Figura 9).

- Impostare l'ISCO per una portata di 70 mL/min. Begin disegno la soluzione fino a tutto l'esso è preso nella siringa colpendo " Refill ".

- Si noti che il volume della soluzione nell'ISCO e il volume originale della soluzione in un matraccio può essere leggermente diversi. Aria è anche tirato nella pompa ISCO.

- Se c'è rimasto DDM dopo l'ISCO ha raggiunto il volume massimo dopo l'assorbimento della soluzione, premere " eseguire " per spingere fuori l'aria che è stata disegnata con il pallone dall'ingresso. Una volta DDM inizia spingendo fuori, premere " Stop " e poi " Refill " per iniziare la ricarica l'ISCO.

- Continuare a ripetere questi passaggi fino a quando tutti i DDM è stato ripreso (questo verrà applicato a p-acido nitrobenzoico pure).

- Circa 1 mL di DDM dalla pompa a flusso. ISCO 2 pompa è ora pronto per essere eseguito. Il livello del solvente è in linea e pronti per iniziare a fluire attraverso il reattore di flusso continuo.

- Valvola di aspirazione stretta B ruotando la valvola dell'anca in senso orario fino a quando esso non può essere girato ulteriormente e aprire la valvola di uscita che alimenta il reattore di flusso continuo di ruotando la valvola in senso orario fino a quando è completamente aperto. Trasferire il 1 mL di soluzione DDM e toluene in una cuvetta per analisi di UV-Vis.

- Impostare la portata a 1,42 mL/min. Non colpire " eseguire " fino al p-acido nitrobenzoico ISCO 1 è stato istituito dal protocollo stesso ad una portata di 3,58 mL/min ed è pronto per essere eseguito in tandem.

7. Impostare il.1 M p - nitrobenzoico acido ISCO 1 pompa:

- aprire la pompa di aspirazione Valvola A di ISCO 1, con il matraccio tarato da 250 mL di p-acido nitrobenzoico all'estremità del tubo per l'alimentazione.

- Una volta che il tubo di alimentazione è completamente sommersa nel matraccio, impostare l'ISCO per una portata di 70 mL/min. Ancora una volta, controllare per vedere se il tasso di flusso sul controller legge 70,00 mL/min al momento di colpire " Refill ".

- Iniziare a disegnare la soluzione fino a quando tutto è preso nella siringa, usando la stessa tecnica sopra elencati per ottenere tutta la soluzione nel sistema.

- Chiudere la valvola di aspirazione girando la valvola dell'anca in senso orario finché è completamente chiuso. Aprire la valvola di uscita che alimenta il reattore di flusso continuo girando il contatore valvola in senso orario fino a quando è completamente aperto.

- Impostare la portata a 3,58 mL/min. La portata totale compreso il 1,42 mL/min di DDM sarà 5,00 mL/min, per un tempo di permanenza totale all'interno del reattore di circa 11 minuti con un rapporto di 10:1 p-acido nitrobenzoico di DDM.

8. Conducendo la reazione in flusso con 10:1 molare equivalenza di p-nitrobenzoico acido e DDM:

- una volta ogni pompa è pronto con il reagente ' s soluzioni, le valvole regolate correttamente e la velocità di flusso corretto sono stati inseriti, premere " eseguire " su entrambe le pompe. Dopo la valvola unidirezionale pressione ha equilibrato, il reattivo ' soluzioni s inizierà a fluire nei moduli reattore.

- Monitor di flusso. DDM ' s mangimi entra al modulo 1, p-acido nitrobenzoico ' s feed nel modulo 2 e la miscelazione avvengono al modulo 3. Il tempo di permanenza è di circa 11 minuti. Cambiamento di colore di

- monitor (a titolo indicativo del progresso di reazione). Il colore nel modulo 2, prima della miscelazione, è rosa forte. Diminuisce l'intensità del colore, diventa più debole rosa nel modulo 3 e rosa pallido nel modulo 4. I moduli sono da allora in poi incolori.

9. Il reattore di flusso continuo di pulizia:

- una volta entrambi i funzionamenti di DDM e p-acido nitrobenzoico sono completate, riempire un bicchiere con 400 mL di etanolo. Questo verrà utilizzato per pulire il reattore e le pompe ISCO.

- Girare la valvola di entrata dell'anca in senso antiorario fino a quando il valvola è completamente aperta.

- Impostare la portata a 70, stampa " invio " e " Refill " per iniziare a disegnare il solvente di etanolo attraverso il tubo di aspirazione (Nota che se il tasso di flusso sta disegnando il solvente in, il tasso di flusso sull'ISCOs dovrebbe leggere 70 mL/min).

- Una volta l'ISCOs sono stati riempiti, l'ISCOs si fermerà automaticamente e leggerà il controller " cilindro completo " e " Stopped ". A questo punto, girare la valvola di aspirazione completamente chiusa, ruotando la valvola in senso orario fino a quando la valvola dell'anca non può essere girata ulteriore.

- Aprire la valvola di uscita che funziona in modo analogo per la valvola di aspirazione, ruotandola in senso antiorario. I feed di valvola di scarico attraverso il filtro, passa la valvola unidirezionale e da lì scorre attraverso la pressione alleviare valvola e nel reattore flusso.

- Regolare la portata non superiore a 30 mL/min.

- Stampa " A " sull'ISCO è attualmente impostato fino a eseguire l'etanolo attraverso il sistema. Modificare la velocità di flusso inserendo la portata desiderata di " 10 ", hit " invio " e poi ha colpito " eseguire ". Controllare il sistema per vedere non c' non è nessuna perdita o blocco, e che non c'è solvente che scorre in tutto il sistema.

Nota: Una volta che entrambi ISCOs sono stati puliti 2 volte con etanolo e una volta con solo aria seguendo procedure indicate in precedenza, il sistema è ora pronto per essere eseguito per futuri esperimenti.

Risultati

Reazione di batch

Diphenyldiazomethane è stata predisposta secondo letteratura28,29. Il composto è stato cristallizzato da petrolio etere: etile acetato (100:2) e il viola solido cristallino è stato analizzato dal punto di fusione H1 NMR e MS. Le analisi erano costanti con la struttura e riportati i valori della letteratura.

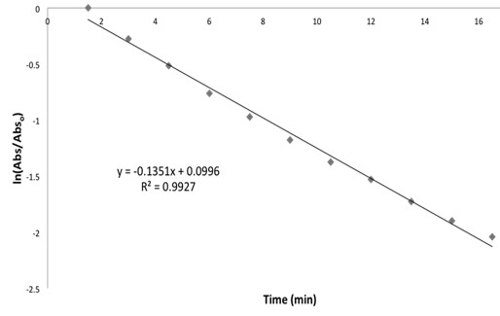

La reazione di diphenyldiazomethane (1.0 mM) con acido benzoico (10 mM) in etanolo anidro è stata effettuata a 21 ° C in etanolo asciutto. Lo stato di avanzamento della reazione è stata monitorata mediante spettrometria UV-Vis (λmassimo = 525 nm). Dopo 96 minuti, circa il 90% del diphenyldiazomethane è stato consumato. Costante la pseudo-prima ordine è stata calcolata essere 0,0288 min-1 e la seconda risultante tasso costante di essere 0.58 mol-1. min-1. L. La costante di velocità di secondo ordine è d'accordo con i valori della letteratura (~ 0,7 mol-1. min-1. L a 26 ° C)17. La reazione è stata quindi studiata con il più acido p- nitrobenzoico acido. La reazione di diphenyldiazomethane (1 mM) con p- nitrobenzoico acido (10 mM) in etanolo anidro è stato condotto a 21 ° C e monitorati in-situ di UV-Vis a λ = 525 nm (Figura 5). Gli spettri UV-vis sono state prese ad intervalli di 1,5 minuti. Figura 6 Mostra uno spettro rappresentativo della capacità di assorbimento UV di diphenyldiazomethane in funzione della progressione della reazione con l'acido p- nitrobenzoico in etanolo anidro.

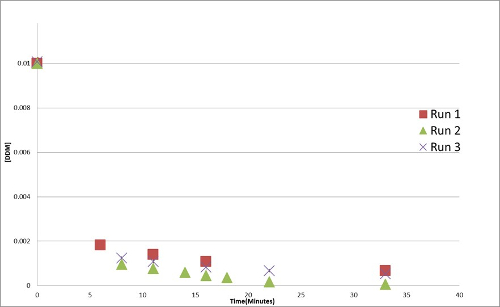

Figure 7 e 8 mostrano la concentrazione di DDM in funzione del tempo e la pseudo-primo ordine ln (Abs/Abs0) come funzione del tempo. Dalla trama di quest'ultima, un apparente prim'ordine di reazione di 0,135 min-1 è stata ottenuta, che corrisponde a un secondo ordine tasso costante di 1,80 mol-1. min-1. L. I dati sono coerenti con i valori di letteratura segnalata17. D'importanza, la reazione raggiunge circa il 94% completamento entro 20 min (Figura 8), che è favorevole per il reattore di flusso. Il passo successivo era quello di trasferire la reazione al reattore di flusso di vetro.

Reazione di flusso

Lo schema elettrico e la fotografia del processo di flusso utilizzato nel presente documento è illustrato nella Figura 9. I due flussi reagenti vengono introdotti in un modulo di pre-preriscaldamento/raffreddamento (1 e 2 nella Figura 9). Moduli 1 e 2 permette di controllare la temperatura di ogni feed in ingresso. La miscelazione delle due alimentazioni di reagente si verifica presso il modulo 3 (Figura 9) prima di procedere in tre moduli di miscelazione (4, 5, & 6 in Figura 9) e due moduli lineari (7 & 8 in Figura 9). Ogni flusso di reagente era indipendentemente controllata e introdotto tramite pompe a siringa. Le soluzioni di reagente ciascuno sono state preparate con standard interni (1vol % toluene/orto-xilene) per misurare con precisione le concentrazioni dei reagenti. I tempi di residenza delle reazioni sono controllati modificando la portata totale. Ad esempio, tempi di permanenza di 1 min 52 s, 3 min 44 s e 11 min 12 s corrispondevano alla velocità di flusso totale di 30 mL/min, 15 mL/min e 5 mL/min.

Operativamente, due soluzioni sono state preparate: (1) una soluzione di diphenyldiazomethane in etanolo anidro (0.02M) e (2) una soluzione di acido di p- nitrobenzoico (0,1 M). Entrambe le soluzioni sono state alimentate nel reattore (feed 1 & 2 nella Figura 9) al tasso di 1,42 mL/min e 3,58 mL/min rispettivamente. Contabilità per le concentrazioni iniziali di diphenyldiazomethane e p- nitrobenzoico e loro rispettivo portata, il rapporto molare di diphenyldiazomethane per l'acido p- nitrobenzoico era 1 a 10. Sperimentalmente, la portata totale era circa 5 mL/min, portando un periodo di residenza di 11 minuti. Le aliquote sono stati prese come funzione del tempo e analizzate mediante GC-FID (gascromatografia con rivelatore a ionizzazione di fiamma) e la spettroscopia UV-Vis. Analisi GC-FID sono state usate per misurare il rapporto di concentrazione accurata dei reagenti utilizzando standard interni. Toluene è stato usato come standard interno (0,107 M) della soluzione di diphenyldiazomethane e orto-xilene era presente nell'acido p- nitrobenzoico (0,072 M). Le analisi di UV-Vis misurato quantitativamente il progresso della reazione monitorando la scomparsa di diphenyldiazomethane in funzione del tempo (il metodo è stato stabilito e descritto per la reazione di batch).

I risultati mostrati nella Figura 10 Mostra che 95% di completamento viene raggiunto entro il tempo di permanenza di 11 min. Per raggiungere la conversione completa, il tempo di permanenza può essere esteso a 33 min o meno. Operativamente, conversione totale può essere ottenuto con più lento tasso di flusso (come illustrato) o aumentando il tempo di permanenza (microstrutture/moduli aggiuntivi) e/o aumento della temperatura. Tuttavia, la prova del concetto mostra che la reazione può essere condotto con successo nel flusso con 95% conversione in 11 min.

Figura 1: Schematiche di microstrutture di flusso continuo. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: Miscelazione (a sinistra) e lineare (a destra) microstrutture. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3: Reazione di diphenyldiazomethane con un acido (X-H). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4: Reazione di diphenyldiazomethane con acido p-nitrobenzoico in etanolo anidro. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5: Reazione di diphenyldiazomethane (1eq) con etanolo e p- nitrobenzoico acido (10 eq). Clicca qui per visualizzare una versione più grande di questa figura./ a >

Figura 6 : Assorbanza in funzione della lunghezza d'onda per la reazione di diphenyldiazomethane con l'acido p- nitrobenzoico. L'assorbanza massima per diphenyldiazomethane è 525 nm. Ogni riga rappresenta una spettri prelevati a intervalli di tempo diversi (ogni 1,5 min) da tempo = 0. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 7 : reazione di pseudo-primo ordine (ln(Abs/Abs0) rispetto al tempo (min) come funzione del tempo per la reazione di diphenyldiazomethane e p- nitrobenzoico acido a 21 ° C in etanolo in batch. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 8 : Concentrazione di diphenyldiazomethane in funzione del tempo per la reazione di diphenyldiazomethane e p- nitrobenzoico acido a 21 ° C in etanolo in batch. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 9: Schematica del reattore continuo flusso. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 10 : Concentrazione di diphenyldiazomethane in funzione del tempo per la reazione di diphenyldiazomethane e p- nitrobenzoico acido a 21 ° C in etanolo in flusso. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 11 : Reazione di diazoketone, tert-butilico (carbammato di S)-(4-diazo-3-oxo-1-phenylbutan-2-yl). Clicca qui per visualizzare una versione più grande di questa figura.

Discussione

Chimica di flusso ha guadagnato molta attenzione recentemente con una media di circa 1.500 pubblicazioni sull'argomento, ogni anno in aree di ricerca di chimica (29%) e ingegneria (25%). Molti processi di successo sono stati condotti nel flusso. In numerosi casi, chimica di flusso è stata dimostrata per esibire prestazioni superiori in batch per molte applicazioni quali le preparazioni a base di principi farmacologicamente attivi30,31, prodotti naturali32, e specialità, prodotti chimici ad alto valore come polimeri ad alte prestazioni33,34,35,36. Abbiamo sfruttato e segnalato i processi di flusso continuo per la preparazione e la reazione di diazoketone37, riduzione di Meerwein-Ponndorf-Verley di chetoni e aldeidi alcoli38 e metallo-catalizzata di ciclizzazione di Nazarov Homo39 . Particolarmente interessante è l'esempio della preparazione e reazione di anidride acetica termicamente instabile e altamente reattive nella reazione di diazoketone, tert-butilico (S)-(4-diazo-3-oxo-1-phenylbutan-2-yl) carbammato (Figura 11)37 , 40.

A causa del controllo di temperatura avanzata e miscelazione, la tecnologia di flusso è stata dimostrata di essere superiore per l'elaborazione batch per i seguenti criteri: (i) l'attuazione di un meno costoso misto anidride acetica, (ii) l'uso del trimetil relativamente più sicure silyldiazomethane di diazometano, (iii) la temperatura, 4 ° C in flusso invece di-20 ° C in batch con coerente 100% rendimento, (iv) accorciato il tempo di reazione (10 min) e (v) significativa riduzione nel flusso di rifiuti (Economia atomica).

Nel presente documento, abbiamo fornito un modello per il trasferimento di diphenyldiazomethane con p- nitrobenzoico reazione acida da modalità batch a flusso continuo. Nostro modello sottolinea che è fondamentale per condurre studi in modalità batch per stabilire il tasso di reazione preciso, il profilo di reazione in funzione del tempo e la concentrazione ottimale e la temperatura. Questi parametri sono essenziali per prendere in considerazione prima di trasferire la reazione alla tecnologia di flusso continuo. Il design del reattore è stata descritta in dettaglio ed è stato studiato per essere favorevoli per quanto riguarda le caratteristiche di reazione. Infine, la reazione con successo è stato condotto nel flusso e monitorata qualitativamente da osservazione visiva (cioè la perdita di colore). Valutazione quantitativa dello stato di avanzamento della reazione (ad es. la scomparsa di diphenyldiazomethane) è stata ottenuta da UV-Vis. Circa il 94% il consumo è stato realizzato con 11 min tempo di permanenza nel flusso a 21 ° C.

Limitazione e considerazioni

La formazione di solidi (cioè precipitati) durante la reazione è un parametro importante quando si considera i processi di flusso. In questi casi, si deve considerare: (i) modificando il protocollo in modalità batch per mantenere omogeneità in tutta la reazione (cioè cambiando reagenti, solvente, temperatura, ecc.) o (ii) progettazione del reattore per consentire l'elaborazione di fanghi. La seconda opzione potrebbe essere praticabile con ottimizzazione e su misura di progettazione del reattore. In pratica, i due più limitante fattori per processi di flusso sono soluzioni (i) viscosi: la capacità di pompaggio di liquidi viscosi e la pressione risultante drop sono spesso proibitivo e (ii) utilizzando eterogenei (solido/liquido) flussi di alimentazione. È difficile a costantemente ed efficacemente pompare bene sospensioni (ad esempio nei casi di catalizzatore eterogeneo). Inoltre, accumulo di particelle nel reattore può portare a blocco e in definitiva insufficienza.

Nel complesso, chimica di flusso ha dimostrato di essere superiore (per processi batch) per trasformazioni sintetiche che (i) richiedono una temperatura precisa di controllo (cioè evitare di punto caldo, reazione competitiva, ecc.) (ii) comportano la formazione di altamente reattive o intermedi instabili, o (iii) richiedono una maggiore miscelazione con multi-liquido fasi ad esempio. Il conseguente aumento della qualità del prodotto e la riproducibilità (via avanzata e preciso controllo dei parametri del processo) è incisivo sia da un ambiente e un punto di vista finanziario. Tecnologia di flusso potrebbe non essere la soluzione universale ma può aprire nuove vie per vie chimiche che sono state ritenute non valide in batch (cioè troppo reattiva o troppo instabile intermedi) nonché fornire ottimizzazione dei processi in termini di consumo energetico , Economia atomica e purificazione a valle. Per concludere, è un potente strumento per condurre efficacemente processi multi-step per aggiunta di prodotti chimici ad alto valore.

Divulgazioni

Nessuno degli autori all'interno di questo protocollo hanno eventuali interessi finanziari o conflitto di interessi.

Riconoscimenti

Vorremmo ringraziare Corning per il dono del reattore di flusso di vetro.

Materiali

| Name | Company | Catalog Number | Comments |

| Thermometer | HB-USA/ Enviro-safe | Any other instrument scientific company provider works | |

| Benzophenone hydrazone | Sigma-Aldrich | Store at 2-8 °C, 96% purity | |

| Activated MnO2 | Fluka | ≥ 90% purity, harmful if inhaled or swallowed. Refer to MSDS for more safety precautions | |

| Dibasic KH2PO4 | Sigma-Aldrich | Serious eye damage, respiratory irritant. Refer to MSDS for more safety precautions | |

| Dichloromethane (DCM) | Alfa Aesar | ≥ 99.7% purity, argon packed | |

| Rotovap | Büchi | accessory parts include Welch self-cleaning dry vacuum model 2027, and Neuberger KNP dry ice trap | |

| Bump trap | Chemglass | Any other instrument scientific company provider works | |

| Neutral Silica Gel (50-200 mM) | Acros Organic/ Sorbent Technology | Respiratory irritant if inhaled, refer to MSDS for more safety precautions | |

| Inert Argon Gas | Airgas | Always ensure proper regulator is in place before using | |

| Medium Porosity Sintered Funnel Glass Filter | Sigma-Aldrich | Any other instrument scientific company provider works | |

| Aluminum Foil | Reynolds Wrap | Any other company works. Used to prevent photolytic damage towards DDM | |

| Para-NO2 benzoic acid | Sigma-Aldrich | Skin contact irritant, eye irritant, respiratory irritant. Refer to MSDS for more safety precautions | |

| Pure ethyl alcohol (200 proof) | Sigma-Aldrich | ≥ 99.5% purity, anhydrous. Highly flammable | |

| Toluene | Sigma-Aldrich | ≥ 99.8% purity, anhydrous. Skin permeator, flammable | |

| Ortho-xylene | Sigma-Aldrich | 99% purity, anhydrous. Toxic to organs and CNS. Adhere to specifications dictated within MSDS | |

| Diphenyl diazo methane | Produced in-house | Respiratory irritant, refer to MSDS for more safety precautions | |

| Corning reactor | Corning Proprietary | Manufactured in 2009. model number MR 09-083-1A | |

| Stop watch | Traceable Calibration Control Company | Any other company that provides monitoring with laboratory grade accredidation works | |

| Analytical balance | Denver Instruments | Model M-2201, or any analytical balance that has sub-milligram capabilities | |

| Dram vials | VWR | 2 dram, 4 dram, and 6 dram vials | |

| Micropipettes | Eppendorf | 2-20 μL and 100-1000 μL micropipettes work | |

| Glass pipettes | VWR | Any other instrument scientific company provider works | |

| GC-MS | Shimadzu GC | Software associated: GC Real Time Analysis | |

| GC vials | VWR | Any other providing company works | |

| Beakers | Pyrex | 500 mL beakers | |

| Syringe pumps | Sigma Aldrich | Teledyne Isco Model 500D | |

| Relief valve | Swagelok | Spring loaded relieve valve | |

| One-way valves | Nupro | 10 psi grade | |

| Two-way straight valves | HiP | 15,000 psi grade |

Riferimenti

- Jimenez-Gonzalez, C., et al. Engineering Research Areas for Sustainable Manufacturing: A Perspective from Pharmaceutical and Fine Chemicals Manufacturers. Org Process Res Dev. 15 (4), 900-911 (2011).

- Constable, D. J. C., et al. Key green chemistry research areas - a perspective from pharmaceutical manufacturers. Green Chem. 9 (5), 411-420 (2007).

- Plutschack, M. B., Pieber, B., Gilmore, K., Seeberger, P. H. The Hitchhiker's Guide to Flow Chemistry. Chem Rev. , (2017).

- Dallinger, D., Kappe, C. O. Why flow means green - Evaluating the merits of continuous processing in the context of sustainability. Curr Opin Green Sustain Chem. 7, 6-12 (2017).

- Movsisyan, M., et al. Taming hazardous chemistry by continuous flow technology. Chem Soc Rev. 45 (18), 4892-4928 (2016).

- Hessel, V., Ley, S. V. Flow Chemistry in Europe. J Flow Chem. 6 (3), 135-135 (2016).

- Mascia, S., et al. End-to-End Continuous Manufacturing of Pharmaceuticals: Integrated Synthesis, Purification, and Final Dosage Formation. Angew Chem Int Edit. 52 (47), 12359-12363 (2013).

- Newman, S. G., Jensen, K. F. The role of flow in green chemistry and engineering. Green Chem. 15 (6), 1456-1472 (2013).

- Watts, P., Haswell, S. J. The application of micro reactors for organic synthesis. Chem Soc Rev. 34 (3), 235-246 (2005).

- Wiles, C., Watts, P. Continuous flow reactors: a perspective. Green Chem. 14 (1), 38-54 (2012).

- Roberge, D. M., et al. Microreactor technology and continuous processes in the fine chemical and pharmaceutical industry: Is the revolution underway. Org Process Res Dev. 12 (5), 905-910 (2008).

- Degennaro, L., Carlucci, C., De Angelis, S., Luisi, R. Flow Technology for Organometallic-Mediated Synthesis. J Flow Chem. 6 (3), 136-166 (2016).

- Roberts, J. D., Watanabe, W. The Kinetics and Mechanism of the Acid-Catalyzed Reaction of Diphenyldiazomethane with Ethyl Alcohol. J Am Chem Soc. 72 (11), 4869-4879 (1950).

- Roberts, J. D., Watanabe, W., Mcmahon, R. E. The Kinetics and Mechanism of the Reaction of Diphenyldiazomethane and Benzoic Acid in Ethanol. J Am Chem Soc. 73 (2), 760-765 (1951).

- Roberts, J. D., Watanabe, W., Mcmahon, R. E. The Kinetics and Mechanism of the Reaction of Diphenyldiazomethane with 2,4-Dinitrophenol in Ethanol. J Am Chem Soc. 73 (6), 2521-2523 (1951).

- Roberts, J. D., Regan, C. M. Kinetics and Some Hydrogen Isotope Effects of the Reaction of Diphenyldiazomethane with Acetic Acid in Ethanol. J Am Chem Soc. 74 (14), 3695-3696 (1952).

- Oferrall, R. A., Kwok, W. K., Miller, S. I. Medium Effects Isotope Rate Factors + Mechanism of Reaction of Diphenyldiazomethane with Carboxylic Acids in Solvents Ethanol + Toluene. J Am Chem Soc. 86 (24), 5553(1964).

- Aldrich, S. Material Safety Data Sheet: Benzophenone Hydrazone. 4.2, Sigma-Aldrich Corporation. Saint Louis, Missouri. 3-6 (2014).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet: Manganese dioxide MSDS. , Science Lab Chemicals & Laboratory Equipment. Houston, Texas. (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet: Potassium phosphate dibasic MSDS. , Science Lab Chemicals & Laboratory Equipment. Houston, Texas. 1-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet: Methylene Chloride MSDS. , Science Lab Chemicals & Laboratory Equipment. 3-5 (2005).

- Smith, L. I., Howard, K. Diphenyldiazomethane. Org. Synth. 3 (351), (1955).

- Capot Chemical Co. Material Safety Data Sheet, diphenyldiazomethane. 2017, (2010).

- Science Lab. Material Safety Data Sheet: P-nitrobenzoic acid MSDS. , Houston, Texas. 3-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet Ethyl Alcohol 200 proof MSDS. , Houston, Texas. (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet Toluene MSDS. , Houston, Texas. 4-5 (2005).

- Science Lab Chemicals & Laboratory Equipment. Material Safety Data Sheet o-Xylene MSDS. , Houston, Texas. 3-5 (2005).

- Zheng, J., et al. Cross-Coupling between Difluorocarbene and Carbene-Derived Intermediates Generated from Diazocompounds for the Synthesis of gem-Difluoroolefins. Organic Letters. 17, 6150-6153 (2015).

- Reimlinger, H. 1,5-Dipolar cyclizations, I. Definition and contributions to the Imidazide/Tetrazole tautomerism. Chem. Ber. 103, 1900(1970).

- Baumann, M., Garcia, A. M. R., Baxendale, I. R. Flow synthesis of ethyl isocyanoacetate enabling the telescoped synthesis of 1,2,4-triazoles and pyrrolo-[1,2-c] pyrimidines. Org Biomol Chem. 13 (14), 4231-4239 (2015).

- Baumann, M., Baxendale, I. R. The synthesis of active pharmaceutical ingredients (APIs) using continuous flow chemistry. Beilstein J Org Chem. 11, 1194-1219 (2015).

- Pastre, J. C., Browne, D. L., Ley, S. V. Flow chemistry syntheses of natural products. Chem Soc Rev. 42 (23), 8849-8869 (2013).

- Pirotte, G., et al. Continuous Flow Polymer Synthesis toward Reproducible Large-Scale Production for Efficient Bulk Heterojunction Organic Solar Cells. Chemsuschem. 8 (19), 3228-3233 (2015).

- Kumar, A., et al. Continuous-Flow Synthesis of Regioregular Poly(3-Hexylthiophene): Ultrafast Polymerization with High Throughput and Low Polydispersity Index. J Flow Chem. 4 (4), 206-210 (2014).

- Helgesen, M., et al. Making Ends Meet: Flow Synthesis as the Answer to Reproducible High-Performance Conjugated Polymers on the Scale that Roll-to-Roll Processing Demands. Adv Energy Mater. 5 (9), 1401996(2015).

- Grenier, F., et al. Electroactive and Photoactive Poly[lsoindigo-alt-EDOT] Synthesized Using Direct (Hetero)Arylation Polymerization in Batch and in Continuous Flow. Chem Mater. 27 (6), 2137-2143 (2015).

- Pollet, P., et al. Production of (S)-1-Benzyl-3-diazo-2-oxopropylcarbamic Acid tert-Butyl Ester, a Diazoketone Pharmaceutical Intermediate, Employing a Small Scale Continuous Reactor. Ind Eng Chem Res. 48 (15), 7032-7036 (2009).

- Flack, K., et al. Al(OtBu)(3) as an Effective Catalyst for the Enhancement of Meerwein-Ponndorf-Verley (MPV) Reductions. Org Process Res Dev. 16 (3), 1301-1306 (2012).

- Aponte-Guzman, J., et al. A Tandem, Bicatalytic Continuous Flow Cyclopropanation-Homo-Nazarov-Type Cyclization. Ind Eng Chem Res. 54 (39), 9550-9558 (2015).

- Liotta, C. L., et al. Synthetic Transformations Employing Continuous Flow. ACS- Fall 2013.Synthetic Transformations Employing Continuous Flow. , (2013).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon