Dimostrazione del modello Power Law per estrusione

Panoramica

Fonte: Kerry M. Dooley e Michael G. Benton, Dipartimento di Ingegneria Chimica, Louisiana State University, Baton Rouge, LA

I polimeri fusi sono spesso formati in forme semplici o "estrusi", come pellet cilindrici, fogli piani o tubi, usando un estrusore. 1 Le poliolefine sono tra i polimeri estrusibili più comuni. L'estrusione comporta il trasporto e la fusione di mangimi solidi, che a volte vengono miscelati con materiali non polimerici, e l'accumulo di pressione e il trasporto del fuso o della miscela. Viene applicato ai polimeri termoplastici, che si deformano quando riscaldati e riprendono le loro precedenti proprietà "no-flow" quando raffreddati.

Utilizzando un semplice estrusore da laboratorio, è possibile esaminare l'effetto delle condizioni operative sulla produzione e sulla caduta di pressione del polimero e i dati risultanti possono essere correlati utilizzando il modello "Power Law" per il flusso di fusioni e soluzioni polimeriche. Questo modello viene utilizzato per scalare il processo a estrusori più complessi. È possibile determinare la relazione tra le condizioni operative e le deviazioni dal comportamento teorico di spostamento ("slippage") e dalla forma estrusa ("die swell").

In questo esperimento, verrà utilizzato un tipico polimero termoplastico, come un copolimero di polietilene ad alta densità (HDPE) (di etilene + un'olefina a catena più lunga). La temperatura di esercizio per lo stampo e le zone dipendono dal materiale. La portata può essere determinata pesando l'uscita dello stampo a intervalli di tempo. Tutti gli altri dati necessari (velocità della vite, temperature di zona, pressione che entra nello stampo) possono essere letti dal cruscotto.

Principi

Gli estrusori esistono sia in progetti a vite singola che a doppia vite, con quest'ultimo più comunemente usato nell'industria. I polimeri estrusibili includono PVC, polietilene, polipropilene, copolimeri olefinici e ABS (acrilonitrile-butadiene-stirene). Le forme più sottili, come film o pareti sottili(ad esempio,bottiglie di latte) sono normalmente formate da soffiaggio. Forme spesse complesse, come le parti della carrozzeria, sono normalmente formate dallo stampaggio a iniezione. Tuttavia, gli estrusori sono ancora utilizzati per alimentare il polimero negli stampi a iniezione.

L'estrusore (Figura 1) è composto da una camera cilindrica (la "canna") con elementi riscaldanti resistivi e una vite elicoidale che ruota lungo la linea centrale all'interno. I canali della vite (tra i voli) sono larghi all'estremità dell'alimentatore per favorire la miscelazione e la fusione, ma le loro larghezze diminuiscono lungo la lunghezza, per promuovere l'accumulo di pressione nello stampo. I voli aumentano anche in altezza in modo tale che lo spazio tra volo e barile sia piccolo. La vite è progettata per garantire un trasporto costante dall'alimentatore, consentire una riduzione del volume quando i pellet si sciolgono, aumentano la pressione e trasportano la fusione attraverso lo stampo.

Figura 1. Schema dell'assieme dell'estrusore. TIC = regolatore di temperatura, PI = indicatore di pressione. Lo stampo è cilindrico, lungo 12,5 mm per 2 mm di diametro interno.

Il comportamento del flusso di una fusione polimerica cambia con la velocità di taglio, la temperatura e la pressione. La viscosità del fluido diminuisce con l'aumentare della velocità di taglio e della temperatura - NON è newtoniana. Questa proprietà ("viscoelasticità") è importante in termini di elaborazione e progettazione. 1,2

Il comportamento viscoelastico dei polimeri fusi è descritto dal modello Power Law, che contiene due costanti empiriche, il modulo di viscosità, m,e l'indice n. Il parametro m è una forte funzione della temperatura, mentre il parametro n può variare con la temperatura. I parametri possono anche variare con la velocità di taglio su ampi intervalli. Il modello della legge di potenza per lo sforzo di taglio (flusso nella direzione z, propagazione dello stress nella direzione r) nello stampo è:

(1)

(1)

Quando questa equazione per la sollecitazione viene sostituita nell'equazione del moto della direzione z, e solo la sollecitazione viscosa τrz e la derivata della pressione z mantenute (i termini inerziali sul lato sinistro sono trascurabili per la maggior parte dei flussi polimerici perché le viscosità sono così elevate), si ottiene un'equazione differenziale ordinaria che può essere risolta per produrre:

(2)

(2)

dove ΔP è la caduta di pressione attraverso lo stampo, e L e R sono rispettivamente la lunghezza e il raggio dello stampo.

Procedura

Per questo esperimento, un tipico copolimero termoplastico (ExxonMobil Paxon BA50, temperatura di fusione ~ 204 °C) di polietilene ad alta densità (HDPE) più un'olefina a catena più lunga sarà estruso attraverso uno stampo cilindrico.

1. Inizializzare l'estrusore

- Accendere lo scarico "ON" quando si è pronti per accendere l'estrusore.

- Riempire la tramoggia e l'estrusore con pellet polimerici.

- Assicurarsi che l'interruttore del motore sia "OFF". Quindi ruotare l'interruttore principale "ON".

- Impostare la temperatura dello stampo tra 220 - 250 °C, la temperatura della zona 1 5 - 20 °C sopra la temperatura di fusione e la temperatura della zona 2 tra la temperatura della zona 1 e la temperatura dello stampo utilizzando i tasti su / giù sul pannello.

- Dopo che le temperature di tutte le zone riscaldate raggiungono i loro set point, attendere almeno 1 ora per fondere il polimero all'interno dell'estrusore. Questo è chiamato "heat-soak", ed è criticamente importante perché qualsiasi solido rimasto nel fuso eserciterà una pressione eccessivamente elevata sullo stampo, con conseguenti flussi instabili.

2. Funzionamento dell'estrusore

- Accendere il motore "ON" utilizzando entrambi gli interruttori.

- Impostare la velocità desiderata. Iniziare con un RPM basso e aumentare gradualmente il RPM man mano che il polimero esce dallo stampo, fino a raggiungere la velocità desiderata. Si consiglia un intervallo di velocità di 10 - 100 RPM, ma questo dipende fortemente dalla temperatura. Non superare la pressione di 3.000 psi in nessuna circostanza. Il psi dovrebbe essere <2.500 psi.

- Eseguire l'estrusore per ~ 10 minuti dopo aver raggiunto la velocità desiderata. Controllare periodicamente la tramoggia per assicurarsi che abbia pellet di resina.

- Pre-pesare un misurino per la raccolta dei campioni.

- Misurare la portata tagliando l'estruso con le forbici e raccogliendo ciò che esce dallo stampo durante gli intervalli di tempo misurati nel misurino. Lo stampo è estremamente caldo e non deve essere toccato senza guanti di sicurezza.

- Pesare la massa dell'estruso e misurare il diametro del nastro estruso con un micrometro.

- Spostare il motore a una velocità diversa e attendere ~ 10 minuti prima di raccogliere i dati.

- Se si lavora a più di una temperatura dello stampo, attendere 15 minuti dopo aver raggiunto la nuova temperatura dello stampo prima di raccogliere i dati. Abbassare inizialmente la velocità se si aumenta la temperatura dello stampo per evitare lo spreco di polimero durante la transizione.

- Ripetere le misurazioni della portata per diverse condizioni operative.

3. Spegnimento dell'estrusore

- Dopo aver raccolto tutti i dati desiderati, spegnere "OFF" entrambi gli interruttori del motore dell'estrusore.

- Quindi spegnere "OFF" l'interruttore principale.

Risultati

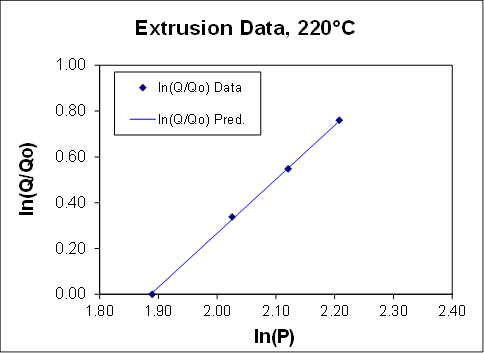

La relazione Q vs. ΔP è stata calcolata usando il modello della legge di potenza, e ir assume una forma semplice per il flusso in un condotto di geometria semplice, che in questo caso è il die. Dalle misurazioni di flusso, velocità e temperatura, sono state calcolate le costanti della legge di potenza e altre quantità, come la velocità di taglio, lo sforzo di taglio e il grado di slittamento. I dati rappresentativi e un adattamento all'equazione 2 mediante regressione lineare sono mostrati nella Figura 2. I dati abbracciavano i seguenti intervalli: flusso di massa = 11 - 28 g/min, velocità di taglio (a parete) = 35 - 85 s-1, viscosità (a parete) = 760 - 460 Pa·s.

Figura 2: Risultati che illustrano la relazione tra pressione (P) e portata (Q).

L'adattamento di regressione lineare era buono (R2 = 0,9996). Tuttavia, al fine di applicare la regressione lineare all'equazione 2, il rapporto di log di Q a Q0 (Q0 può essere qualsiasi punto dati, ma qui è stato usato il Q più basso), che ha perso un certo grado di libertà. Questo non è il caso della regressione non lineare, che indica che la regressione non lineare dovrebbe dare una soluzione migliore. L'indice della legge di potenza e il modulo di viscosità sono stati calcolati dai dati mostrati. L'indice della legge di potenza (n) è stato determinato come 0,42 e il modulo di viscosità (m) è stato determinato essere 2,2 x 10-2 MPa*sn.

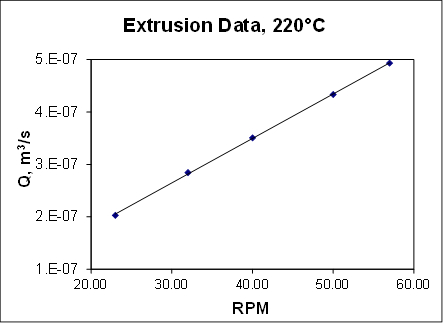

La portata sembrava avere un leggero effetto sul rapporto di moto ondoso dello stampo. Tuttavia, l'aumento della portata non ha avuto alcun effetto sullo slittamento del polimero, almeno per i dati nella Figura 3.

Figura 3: Relazione tra portata volumetrica (Q) e velocità in RPM.

Applicazione e Riepilogo

L'estrusione di polimeri inizia fondendo resine polimeriche che entrano nell'estrusore attraverso la tramoggia. Il flusso del polimero fuso dipende dal comportamento della viscosità (rapporto tra sforzo di taglio e velocità di taglio) della sostanza. Il polimero lascia attraverso lo stampo e viene modellato alle dimensioni desiderate. Il flusso di polimero dovrebbe seguire il modello della legge di potenza.

In questo esperimento, sono state osservate la meccanica del modello della legge di potenza, incluso il modo in cui viene utilizzato in combinazione con l'equazione del moto della direzione z per analizzare il flusso di un fluido non newtoniano, e quanto i flussi e le viscosità cambiano in risposta alla velocità della vite e T. I fluidi viscoelastici hanno un indice di legge di potenza <1 mentre per i fluidi newtoniani l'indice è 1. Ciò indica che all'aumentare della velocità, la viscosità diminuisce e sono necessarie meno potenza / massa per il flusso del fuso.

L'estrusione è un processo primario per la creazione di molti tipi di tubi e tubi, film, isolamento del filo, rivestimenti e altri prodotti in plastica. 1 I prodotti estrusivi includono il cloruro di polivinile (PVC), comunemente usato per le tubazioni, il polietilene e i suoi copolimeri, che spesso vengono utilizzati per l'imballaggio, il polipropilene, l'ABS, gli acetali e gli acrilici. 1

L'estrusione è un processo efficiente per convertire i polimeri in forme semplici. Tuttavia, molti estrusori funzionano anche per mescolare materiali non polimerici con polimeri. Il flusso elicoidale attraverso i voli favorisce una miscelazione efficiente. Tali additivi non polimerici includono plastificanti (composti organici utilizzati per abbassare la viscosità e rendere il prodotto più duttile), antiossidanti e ritardanti di fiamma. Anche i riempitivi inorganici come carboni, argille e talco possono essere aggiunti, entro i limiti (perché non si sciolgono). I riempitivi modificano le proprietà meccaniche del prodotto finale, spesso conferendo maggiore tenacità.

Altri processi di estrusione, come l'estrusione di film soffiato e l'estrusione di rivestimento, possono creare prodotti unici, ma sono più specializzati per una gamma limitata di prodotti. Un uso chiave per gli estrusori è quello di alimentare i prodotti per soffiare o stampare a iniezione. Lo stampaggio a iniezione produce un'ampia varietà di prodotti complessi che vanno dalla carrozzeria e dalle parti sotto il cofano ai giocattoli agli ingranaggi. L'estrusione di rivestimento viene utilizzata per rivestire i fili elettrici, mentre l'estrusione di tubi (stampo anulare) crea tubazioni industriali e residenziali. I fogli di plastica vengono creati dal flusso attraverso uno stampo che sembra simile a un appendiabiti. 1

Gli estrusori sono anche frequentemente utilizzati nella lavorazione degli alimenti. Prodotti come pasta, pane e cereali sono estrusi in quantità massicce. Gli amidi sono più comunemente trasformati nell'estrusione di alimenti a causa del loro contenuto di umidità e del profilo di viscosità. Il processo di fusione nell'estrusione di plastica diventa il processo di cottura nella produzione alimentare. Altri prodotti alimentari creati attraverso l'estrusione sono dolciumi, impasti per biscotti e alimenti per animali domestici.

Elenco dei materiali

| Nome | Società | Numero di catalogo | Commenti |

| Attrezzatura | |||

| Estrusore monovite | SIESCOR · | Vite diametro 3/4", rapporto L/D = 20 | |

| LLDPE · | Dow | LLD2 | Polimero alternativo al BA50, temperatura di fusione= 191°C, s.g. = 0.930 |

| Copolimero HDPE | ExxonMobil · | Paxon BA50 | Temperatura di fusione= 204 °C,s.g. = 0,949 |

| Motore DC 1/4 HP | MINARIK · | Riduttore a vite senza fine a riduzione singola, rapporto 31:1 |

Riferimenti

- Principles of Polymer Processing, Z. Tadmor and C.G. Gogos, Wiley Intersicence, Hoboken, 2006 (Ch. 3, 4, 6, 9-10); Analyzing and Troubleshooting Single Screw Extruders, G. Campbell and M.A. Spalding, Carl Hanser, Munich, 2013 (Ch. 1, 3, A3).

- Transport Phenomena by R.B. Bird, W.E. Stewart, and E.N. Lightfoot, John Wiley, New York, 1960 (Ch. 2-3) and Process Fluid Mechanics by M.M. Denn, Prentice-Hall, Englewood Cliffs, 1980 (Ch. 2, 8, 19)

Tags

Vai a...

Video da questa raccolta:

Now Playing

Dimostrazione del modello Power Law per estrusione

Chemical Engineering

10.0K Visualizzazioni

Verifica dell'efficienza del trasferimento di calore di uno scambiatore di calore a tubi alettati

Chemical Engineering

17.9K Visualizzazioni

Utilizzo di un essiccatore a vassoio per studiare il trasferimento di calore convettivo e conduttivo

Chemical Engineering

43.9K Visualizzazioni

Viscosità delle soluzioni di glicole propilenico

Chemical Engineering

32.7K Visualizzazioni

Porosimetria della polvere di silicato di alluminio

Chemical Engineering

9.6K Visualizzazioni

Assorbitore di gas

Chemical Engineering

36.6K Visualizzazioni

Equilibrio vapore-liquido

Chemical Engineering

88.7K Visualizzazioni

L'effetto del rapporto di riflusso sull'efficienza della distillazione dei vassoi

Chemical Engineering

77.6K Visualizzazioni

Efficienza di estrazione liquido-liquido

Chemical Engineering

48.4K Visualizzazioni

Reattore in fase liquida: inversione del saccarosio

Chemical Engineering

9.7K Visualizzazioni

Cristallizzazione dell'acido salicilico mediante modificazione chimica

Chemical Engineering

24.2K Visualizzazioni

Flusso monofase e bifase in un reattore a letto impaccato

Chemical Engineering

18.9K Visualizzazioni

Cinetica di polimerizzazione per addizione al polidimetilsilossano

Chemical Engineering

16.1K Visualizzazioni

Reattore catalitico: Idrogenazione dell'etilene

Chemical Engineering

30.4K Visualizzazioni

Valutazione del trasferimento di calore di uno Spin-and-Chill

Chemical Engineering

7.4K Visualizzazioni