Method Article

Procedure di calibrazione per la reologia della sovrapposizione ortogonale

In questo articolo

Riepilogo

Presentiamo un protocollo di calibrazione dettagliato per una tecnica commerciale di reologia di sovrapposizione ortogonale che utilizza fluidi newtoniani, compresi i metodi di determinazione del fattore di correzione dell'effetto finale e le raccomandazioni per le migliori pratiche per ridurre l'errore sperimentale.

Abstract

La reologia di sovrapposizione ortogonale (OSP) è una tecnica reologica avanzata che prevede la sovrapposizione di una deformazione di taglio oscillatoria di piccola ampiezza ortogonale a un flusso di taglio primario. Questa tecnica consente la misurazione della dinamica strutturale di fluidi complessi in condizioni di flusso non lineare, che è importante per la comprensione e la previsione delle prestazioni di una vasta gamma di fluidi complessi. La tecnica reologica OSP ha una lunga storia di sviluppo dal 1960, principalmente attraverso i dispositivi costruiti su misura che hanno evidenziato la potenza di questa tecnica. La tecnica OSP è ora disponibile in commercio per la comunità reologica. Data la progettazione complicata della geometria OSP e il campo di flusso non ideale, gli utenti dovrebbero comprendere l'entità e le fonti dell'errore di misurazione. Questo studio presenta procedure di calibrazione utilizzando fluidi newtoniani che includono raccomandazioni per le migliori pratiche per ridurre gli errori di misurazione. In particolare, vengono fornite informazioni dettagliate sul metodo di determinazione del fattore dell'effetto finale, sulla procedura di riempimento del campione e sull'identificazione dell'intervallo di misurazione appropriato (ad esempio, velocità di taglio, frequenza, ecc.).

Introduzione

La comprensione delle proprietà reologiche dei fluidi complessi è essenziale per molte industrie per lo sviluppo e la produzione di prodotti affidabili e riproducibili1. Questi "fluidi complessi" includono sospensioni, liquidi polimerici e schiume che esistono ampiamente nella nostra vita quotidiana, ad esempio nei prodotti per la cura personale, negli alimenti, nei cosmetici e nei prodotti per la casa. Le proprietà reologiche o di flusso (ad esempio, viscosità) sono quantità chiave di interesse per stabilire metriche di prestazione per l'uso finale e la processabilità, ma le proprietà di flusso sono interconnesse con le microstrutture che esistono all'interno di fluidi complessi. Una caratteristica importante dei fluidi complessi che li distingue dai liquidi semplici è che possiedono diverse microstrutture che coprono scale di lunghezza multipla2. Queste microstrutture possono essere facilmente influenzate da diverse condizioni di flusso, che, a loro volta, comportano cambiamenti nelle loro proprietà macroscopiche. Sbloccare questo ciclo struttura-proprietà attraverso il comportamento viscoelastico non lineare di fluidi complessi in risposta al flusso e alla deformazione rimane un compito impegnativo per i reologi sperimentali.

La reologia della sovrapposizione ortogonale (OSP)3 è una tecnica robusta per affrontare questa sfida di misurazione. In questa tecnica, un flusso di taglio oscillatorio di piccola ampiezza viene sovrapposto ortogonalmente a un flusso di taglio stazionario primario unidirezionale, che consente la misurazione simultanea di uno spettro di rilassamento viscoelastico sotto il flusso di taglio primario imposto. Per essere più specifici, la piccola perturbazione oscillatoria di taglio può essere analizzata usando teorie in viscoelasticità lineare4, mentre la condizione di flusso non lineare è ottenuta dal flusso di taglio stazionario primario. Poiché i due campi di flusso sono ortogonali e quindi non accoppiati, gli spettri di perturbazione possono essere direttamente correlati alla variazione della microstruttura sotto il flusso primario non lineare5. Questa tecnica di misurazione avanzata offre l'opportunità di chiarire le relazioni struttura-proprietà-elaborazione in fluidi complessi per ottimizzarne la formulazione, l'elaborazione e l'applicazione.

L'implementazione della moderna reologia OSP non è stata il risultato di un'improvvisa epifania; Piuttosto, si basa su molti decenni di sviluppo di dispositivi personalizzati. Il primo apparato OSP su misura risale al 1966 da Simmons6, e molti sforzi sono stati fatti successivamente 7,8,9,10. Questi primi dispositivi costruiti su misura soffrono di molti inconvenienti come problemi di allineamento, l'effetto del flusso di pompaggio (dovuto al movimento assiale del bob per fornire oscillazioni ortogonali) e limiti alla sensibilità dello strumento. Nel 1997, Vermant et al.3 hanno modificato il trasduttore di ribilanciamento della forza (FRT) su un reometro a motore-trasduttore separato commerciale, che ha permesso misurazioni OSP per fluidi con un intervallo di viscosità più ampio rispetto ai dispositivi precedenti. Questa modifica consente al trasduttore di ribilanciamento della forza normale di funzionare come un reometro controllato dallo stress, imponendo un'oscillazione assiale oltre a una misurazione della forza assiale. Recentemente, le geometrie richieste per le misure OSP, dopo la metodologia di Vermant, sono state rilasciate per un reometro commerciale separato motore-trasduttore.

Dall'avvento della reologia OSP commerciale, c'è un crescente interesse nell'applicare questa tecnica per lo studio di vari fluidi complessi. Gli esempi includono sospensioni colloidali 11,12, gel colloidali13,14 e vetri15,16,17. Mentre la disponibilità dello strumento commerciale promuove la ricerca OSP, la complicata geometria OSP richiede una comprensione più profonda della misurazione rispetto ad altre tecniche reologiche di routine. La cella di flusso OSP si basa su una geometria cilindrica concentrica a doppia parete (o Couette). È dotato di un design aperto superiore e aperto inferiore per consentire al fluido di fluire avanti e indietro tra gli spazi anulari e il serbatoio. Nonostante l'ottimizzazione apportata al progetto geometrico dal produttore, quando viene sottoposto a funzionamento OSP il fluido sperimenta un campo di flusso disomogeneo, effetti finali geometrici e flusso di pompaggio residuo, che possono introdurre errori sperimentali sostanziali. Il nostro precedente lavoro18 ha riportato importanti procedure di correzione dell'effetto finale utilizzando fluidi newtoniani per questa tecnica. Per ottenere risultati di viscosità corretti, devono essere applicati appropriati fattori di effetto finale sia in direzione primaria che ortogonale. In questo protocollo, miriamo a presentare una metodologia di calibrazione dettagliata per la tecnica reologica OSP e fornire raccomandazioni per le migliori pratiche per ridurre gli errori di misurazione. Le procedure descritte in questo documento sull'impostazione della geometria OSP, sul caricamento dei campioni e sulle impostazioni di test OSP dovrebbero essere facilmente adottabili e tradotte per le misure di fluidi non newtoniani. Consigliamo agli utenti di utilizzare le procedure di calibrazione qui descritte per determinare i fattori di correzione dell'effetto finale per le loro applicazioni prima delle misurazioni OSP su qualsiasi classificazione di fluido (newtoniana o non newtoniana). Notiamo che le procedure di calibrazione per i fattori finali non sono state riportate in precedenza. Il protocollo fornito nel presente documento descrive anche la guida passo-passo e suggerimenti su come eseguire misurazioni reologiche accurate in generale e la risorsa tecnica sulla comprensione dei dati "grezzi" rispetto ai dati "misurati", che possono essere trascurati dagli utenti del reometro.

Protocollo

1. Configurazione del reometro

NOTA: il protocollo in questa sezione descrive i passaggi di base per eseguire un esperimento di reologia (per un reometro motore-trasduttore separato o un reometro combinato motore-trasduttore), compresa la preparazione della configurazione, l'installazione della geometria appropriata, il caricamento del materiale di prova, l'impostazione della procedura dell'esperimento, la specifica della geometria e l'avvio del test. Vengono fornite istruzioni e note specifiche per il funzionamento dell'OSP. Per ridurre al minimo i gradienti termici nel trasduttore, si consiglia di alimentare il reometro per almeno 30 minuti prima dell'operazione. Il software del reometro utilizzato in questo protocollo per il controllo dello strumento e la raccolta dei dati è indicato nella tabella dei materiali. Vedere la Tabella 1 per le specifiche del reometro.

- Prima di configurare il reometro, attivare la funzione Sovrapposizione ortogonale nel software del reometro. Installare un termometro a resistenza al platino inferiore (PRT) sulla stazione di prova per la misurazione della temperatura e un dispositivo di controllo ambientale.

NOTA: sollevare il palco all'altezza massima per il processo di installazione (Figura 1a). Installare il PRT corretto prima di montare il dispositivo di controllo ambientale. Fare attenzione a non colpire il PRT con il dispositivo di controllo ambientale durante l'installazione. Utilizzare la chiave inglese in dotazione per fissare il dispositivo di controllo ambientale sulla stazione di prova. - Installate la geometria del cilindro concentrico a doppia parete.

- Assemblare correttamente i cilindri interno ed esterno (Figura 1b) per completare la configurazione della tazza a doppia parete.

NOTA: Prima di assemblare la tazza, controllare le condizioni dell'O-ring (per crepe, gonfiore o altri danni) sul cilindro interno e sostituirlo se necessario. - Inserire la tazza nel dispositivo di controllo ambientale e allineare correttamente la geometria.

- Premere la geometria inferiore (tazza) verso il basso per comprimere il PRT caricato a molla mentre si stringe la vite a pollice utilizzando un cacciavite dinamometrico (0,56 N m fisso).

NOTA: per verificare se la geometria inferiore è installata correttamente, disattivare l'alimentazione del motore e utilizzare un dito per ruotare la geometria. Se la geometria inferiore ruota liberamente nel dispositivo di controllo dell'ambiente, viene installata correttamente e continua il passaggio successivo. Se non ruota liberamente, rimuovere i componenti dalla stazione di prova in ordine inverso rispetto ai passaggi precedenti, quindi reinstallare la geometria inferiore. Verificare che il segnale di temperatura sia ricevuto dal PRT inferiore. Il reometro dovrebbe riconoscere automaticamente il sensore di temperatura per impostazione predefinita; in caso contrario, selezionare il PRT inferiore come sorgente del sensore di controllo della temperatura nelle opzioni di controllo della temperatura dal software del reometro. - Installare la geometria superiore (bob) sull'albero del trasduttore. Regolare la forza e la coppia normali facendo clic sul pulsante Tara nel pannello di controllo del trasduttore dal software del reometro o utilizzando Tare Torque e Tare Normal nella scheda Strumento dal touch screen dello strumento. Un'immagine della configurazione completa del reometro è mostrata nella Figura 1c.

- Annullate lo spazio tra le geometrie superiore e inferiore facendo clic sul pulsante Zero Fixture nel pannello di controllo della fessura dal software del reometro o dal touch screen dello strumento. Se necessario, eseguire la calibrazione della massa geometrica.

NOTA: controllare la documentazione geometrica fornita dal produttore per verificare se il valore superiore della massa utensile è disponibile. In caso contrario, eseguire la calibrazione della massa geometrica alla fine di questo passaggio. Seguire le istruzioni visualizzate per eseguire la calibrazione della massa dell'utensile superiore. Al termine, verificare che la nuova massa del dispositivo corretta sia accettata.

- Assemblare correttamente i cilindri interno ed esterno (Figura 1b) per completare la configurazione della tazza a doppia parete.

2. Caricamento del materiale di prova

- Sollevare il palco per fornire spazio di lavoro sufficiente per caricare il materiale di prova nella tazza.

- Utilizzare una pipetta o una spatola per caricare il materiale di prova nella tazza. Maneggiare con cura il materiale di prova per ridurre al minimo il trascinamento di aria nel fluido.

NOTA: Per caricare un materiale di prova a bassa viscosità (ad esempio, meno di 5 Pa s), utilizzare una pipetta a volume regolabile (Figura 2a). Il volume minimo per riempire la geometria può essere trovato nelle informazioni sulla geometria sotto il pannello Esperimento nel software del reometro. I volumi approssimativi necessari per le geometrie OSP attualmente disponibili, vale a dire 0,5 mm e 1,0 mm di larghezza dello spazio anulare, sono rispettivamente di 32 ml e 36 ml. Per caricare un materiale di prova a viscosità superiore (ad esempio, superiore a 5 Pa s), utilizzare una spatola o una pipetta a spostamento positivo (figura 2b). Poiché il controllo preciso del volume per un liquido altamente viscoso è difficile, la regolazione fine basata sul volume del fluido non è raccomandata per caricare un liquido ad alta viscosità. In ogni caso, ci si aspetta che si riempia leggermente piuttosto che riempire troppo in questo passaggio. Seguire il passaggio successivo per garantire un caricamento preciso del materiale. - Abbassate il bob nella tazza fino al set point dello spazio geometrico e sollevatelo per determinare il livello del fluido nella geometria caricata. L'obiettivo è quello di ottenere una linea di contatto fluida che sia leggermente (circa 2 mm) sopra il bordo inferiore dell'apertura superiore del bob.

NOTA: questo processo può richiedere lunghi tempi di attesa per raggiungere il livello del fluido desiderato a causa della piccola larghezza dello spazio anulare della geometria e del volume relativamente grande di campione necessario. I tempi di attesa dipendono principalmente dalla viscosità del materiale di prova. Ad esempio, un liquido altamente viscoso impiega più tempo a fluire negli spazi tra i cilindri e bagnare completamente le superfici del bob. - Abbassate con attenzione la geometria superiore nel fluido per raggiungere il set point dello spazio geometrico di 8 mm. Questo processo è illustrato come Passaggio 1 nella Figura 2c. Attendere alcuni minuti mentre il bob viene mantenuto nella posizione (iii) in cui lo spazio è impostato su 8 mm.

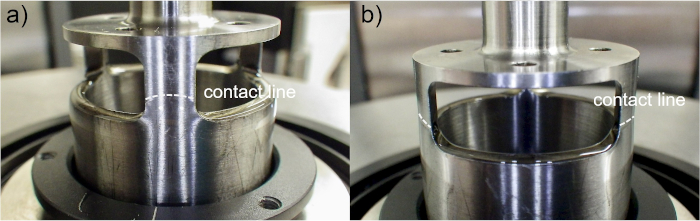

NOTA: quando la superficie terminale del bob entra in contatto con il fluido, ridurre la velocità verso il basso del bob. Per un liquido ad alta viscosità o un fluido sotto sforzo di snervamento, monitorare attentamente le normali letture della forza per evitare che il trasduttore si sovraccarichi durante questo processo. - Sollevare il bob verticalmente utilizzando la bassa velocità di rotazione dello strumento in una posizione in cui la linea di contatto del fluido bagnato possa essere ispezionata visivamente (Figura 3). La linea di contatto indica il livello del fluido nella geometria nel punto di set di spaziatura. Se la linea sul bob si trova al di sotto dell'estremità superiore del bob (bordo inferiore dell'apertura superiore sul bob), indica che l'altezza del fluido è inferiore all'altezza del cilindro interno e che è necessario aggiungere ulteriore materiale di prova alla geometria.

- Sollevare con cautela il bob nella posizione di carico precedente per consentire uno spazio di lavoro sufficiente (Fase 2 nella Figura 2c) e caricare una quantità aggiuntiva di materiale di prova nella tazza, se necessario. Spostare lentamente il bob verso l'alto o verso il basso per evitare la cavitazione. Aggiungere il materiale di prova con cautela per evitare l'introduzione di ulteriori bolle d'aria.

- Abbassate la geometria superiore nel fluido e impostate nuovamente lo spazio geometrico finale. Ripetere i punti 1 e 2 (figura 2c) fino a quando la linea di contatto bagnata sul bob si trova a circa 2 mm sopra il bordo inferiore dell'apertura superiore del bob, come mostrato nella figura 3a. Verificare inoltre che il bordo inferiore dell'apertura superiore sul bob sia bagnato correttamente (Figura 3b). Spostate il bob sul set point dello spazio geometrico e lasciate che il materiale di prova si rilassi.

NOTA: Il tempo di attesa dipende dalla viscosità del materiale standard. Ad esempio, per un liquido da 1 Pa s è sufficiente un tempo di attesa di 15 minuti; mentre per un liquido da 100 Pa s è necessario un tempo di attesa molto più lungo (4 h). Questo processo è illustrato come Passaggio 3 nella Figura 2c. La procedura completa di caricamento del campione è illustrata nella Figura 2. I fluidi ad alta viscosità richiedono un tempo prolungato e sono difficili da caricare. Per ridurre i tempi di attesa, può essere utile aumentare la temperatura di alcuni gradi per facilitare il flusso del liquido di calibrazione viscoso.

3. Misurazioni di calibrazione della viscosità in esecuzione

NOTA: I protocolli di calibrazione forniti in questo documento sono specifici per i fattori dell'effetto finale applicati per la tecnica OSP. Ciò non include le calibrazioni di routine o i controlli di verifica, comprese le calibrazioni della coppia e della forza normale, il controllo dell'angolo di fase, il controllo PDMS, ecc. che sono raccomandati dai singoli produttori di reometri. Tali procedure devono essere eseguite prima dei protocolli di calibrazione indicati nel presente documento. I lettori devono fare riferimento al manuale utente del produttore del reometro per le procedure di esecuzione di calibrazioni o controlli di routine. Gli standard di viscosità del silicone utilizzati in questo protocollo sono indicati nella tabella dei materiali.

- Specificare la geometria

NOTA: prima di impostare l'esperimento, assicurarsi che nel software del reometro sia selezionata la geometria corretta. Per il primo utilizzo, creare una nuova geometria cilindrica concentrica ortogonale a doppia parete nel software del reometro seguendo i passaggi seguenti.- Aggiungere una nuova geometria cilindrica concentrica ortogonale a doppia parete.

- Immettete le quote per la geometria come mostrato nella tabella 2.

NOTA: I numeri e i simboli corrispondenti sono incisi sul bob e sulla tazza. La distanza operativa è di 8 mm per la geometria sperimentale qui utilizzata, ma deve essere specificata dal produttore. Pertanto, l'altezza del cilindro interno è uguale a (altezza immersa + 8 mm).

- Specificate le costanti geometriche. Compilate i campi inerzia geometria e massa geometria con valori corretti. Immettete 1,00 sia per il fattore dell'effetto finale che per il fattore dell'effetto finale ortogonale.

NOTA: L'inerzia geometrica per le geometrie OSP gap di 0,5 mm e 1,0 mm specificate dal produttore sono rispettivamente 15,5 μN m s 2 e 10,3 μN m s2. Assicuratevi che sia immesso il valore corretto per la massa geometrica superiore. Questo valore può essere trovato nella documentazione geometrica fornita dal produttore. In alternativa, eseguire la calibrazione della massa geometrica nella scheda di calibrazione della geometria (passaggio del protocollo 1.2.5) e verificare che sia stata applicata la nuova massa dello staffaggio corretta. Il fattore di effetto finale predefinito (C L) è 1,065 e il fattore di effetto finale ortogonale (CLo) è 1,04. Modificare entrambi i campi su 1.00. Le costanti di sollecitazione vengono calcolate automaticamente in base alle dimensioni e ai fattori dell'effetto finale. Le costanti di deformazione sono determinate solo dalle quote geometriche (le espressioni sono fornite nel lavoro precedente18). Le definizioni delle dimensioni sono descritte nella tabella 2 e indicate nella figura 4. Le espressioni per la costante di sollecitazione (primaria), K τ, e la costante di sollecitazione ortogonale (lineare), Kτο, sono:

4. Test di sweep a velocità di taglio costante

NOTA: le misure di calibrazione della viscosità vengono eseguite in modo indipendente nella direzione primaria o nella direzione ortogonale per calibrare C L o CLo. Per la direzione primaria, la viscosità di taglio costante viene misurata eseguendo test di sweep della velocità di taglio. Per la direzione ortogonale, la viscosità complessa dinamica viene misurata eseguendo test di sweep di frequenza ortogonali.

- Condizionare il campione a 25 °C per 15 minuti per consentire al materiale di prova di raggiungere l'equilibrio termico.

NOTA: Le misure di taratura vengono eseguite alla temperatura alla quale viene riportata la viscosità certificata del liquido standard, cioè 25 °C. I lettori possono utilizzare una temperatura di prova diversa adatta ai loro liquidi standard newtoniani. Si raccomanda un tempo di equilibrio o tempo di ammollo, cioè 15 minuti, per garantire che il dispositivo di controllo ambientale, le geometrie e il campione raggiungano l'equilibrio termico. - Selezionare il test Flow Sweep nella procedura di esperimento nel software del reometro. Impostare la temperatura di prova su 25 °C in Controllo ambiente.

- Specificare l'intervallo di velocità di taglio da 0,01 s−1 a 100,0 s−1 con registrazione dei dati a 10 punti per decennio logaritmicamente. Abilita la determinazione automatica dello stato stazionario.

NOTA: L'intervallo di velocità di taglio utilizzato qui si basa sui limiti di sensibilità alla coppia dello strumento (Tabella 1) e sul liquido di misura. Ad esempio, per un liquido a viscosità più elevata (ad esempio, 300 Pa s), può essere utilizzato un intervallo di velocità di taglio inferiore da 10−4 s−1 a 1 s−1 e viceversa. - Avviare l'esperimento dal software del reometro.

5. Test di sweep di frequenza ortogonale

- Impostare il trasduttore di forza normale in modalità FRT dal pannello di controllo del trasduttore nel software del reometro.

NOTA: l'impostazione predefinita del trasduttore per il trasduttore di forza normale è la modalità a molla per questo reometro motore-trasduttore separato. Nel funzionamento OSP, il normale trasduttore di forza funziona come un reometro a pressione controllata o combinato motore-trasduttore per applicare la deformazione assiale mentre si misura simultaneamente la forza assiale. Il trasduttore di forza normale deve essere impostato in modalità FRT per eseguire i test OSP. - Condizionare il campione a 25 °C per 15 minuti per garantire l'equilibrio termico.

- Selezionare il test Orthogonal Frequency Sweep sotto la procedura di esperimento nel software del reometro. Impostare la temperatura di prova su 25 °C.

- Specificate la deformazione normale desiderata e immettete 0,0 s−1 per la velocità di taglio nella direzione di rotazione.

NOTA: La deformazione normale massima (ampiezza della deformazione assiale) dipende dalla larghezza della fessura della geometria OSP ed è limitata dallo spostamento massimo dell'oscillazione ortogonale del reometro, cioè 50 μm (Tabella 1). - Specificare l'intervallo di frequenza angolare da 0,1 a 40 rad/s a 10 punti per decennio logaritmicamente.

NOTA: L'intervallo di frequenza angolare qui utilizzato è un intervallo raccomandato per il funzionamento OSP basato sui limiti di sensibilità alla frequenza assiale dello strumento (Tabella 1) e sulla considerazione delle condizioni di carico gap18. Vedi la sezione Discussione per maggiori dettagli. - Avviare l'esperimento dal software del reometro.

6. Esecuzione dell'analisi

- Determinazione del fattore finale primario

- Esportare i risultati della sweep della velocità di taglio costante (dal passaggio 4.4 del protocollo) in un formato di file aperto, ad esempio .csv o .txt.

- Calcolare il valore medio delle viscosità riportate nell'intervallo di velocità di taglio appropriato in un software per fogli di calcolo.

NOTA: per calcolare la viscosità media vengono utilizzati solo i dati di viscosità con valori di coppia corrispondenti superiori ai limiti specificati dal produttore. Il valore medio di viscosità è definito come viscosità primaria non corretta. - Trova il fattore dell'effetto finale primario utilizzando il valore medio di viscosità.

NOTA: Questa sezione viene fornita qui per mostrare la derivazione della relazione tra il fattore dell'effetto finale primario e l'uscita diretta della viscosità dal software del reometro. Un esempio del calcolo del fattore finale dai dati sperimentali è illustrato nella sezione Risultati rappresentativi. La viscosità di taglio stazionaria primaria è il rapporto tra la tensione di taglio τ e la velocità di taglio , che viene calcolata dai segnali grezzi della coppia M e della velocità di rotazione Ω tramite le costanti geometriche (K τ e Kγ). L'espressione è data da:

di rotazione Ω tramite le costanti geometriche (K τ e Kγ). L'espressione è data da:

dove K τ è la costante di sollecitazione primaria (equazione 1) e Kγ è la costante di deformazione primaria che dipende esclusivamente dalle dimensioni geometriche. Pertanto, sostituendo l'equazione 1 nell'equazione 3, la viscosità primaria calcolata, o i valori di viscosità di uscita dal software del reometro, si dimostra essere inversamente proporzionale al fattore dell'effetto finale primario CL (si noti che tutte le altre variabili nell'equazione 3 sono costanti geometriche o segnali di misurazione grezzi):

Si noti che l'equazione 3 è un'espressione generale di qualsiasi reometria rotazionale in cui la viscosità misurata viene calcolata dai dati grezzi, cioè coppia e velocità, tramite le costanti di sollecitazione e deformazione che dipendono dalla diversa geometria utilizzata, ad esempio, piastra conica, piastra parallela, cilindro concentrico, ecc.

7. Determinazione del fattore ortogonale dell'effetto finale

- Esportare i risultati della scansione di frequenza ortogonale (dal passaggio protocollo 5.6.) in un formato di file aperto, ad esempio .csv o .txt.

- Calcolare il valore medio della viscosità complessa OSP riportata sull'intervallo di frequenza angolare appropriato in un software per fogli di calcolo.

NOTA: per calcolare la viscosità media vengono utilizzati solo i dati di viscosità con valori di forza di oscillazione corrispondenti al di sopra dei limiti specificati dal produttore. Il valore medio di viscosità è definito come viscosità complessa ortogonale non corretta. - Trova il fattore dell'effetto finale ortogonale utilizzando il valore medio della viscosità complessa.

NOTA: Questa sezione viene fornita qui per mostrare la derivazione della relazione tra il fattore dell'effetto finale ortogonale e l'output di viscosità complessa ortogonale dal software del reometro. Un esempio del calcolo del fattore finale ortogonale dai dati sperimentali è dimostrato nella sezione Risultati rappresentativi. La viscosità complessa ortogonale è uguale al modulo di taglio complesso ortogonale diviso per la frequenza oscillatoria ortogonale ω, che può essere espressa come l'equazione sottostante attraverso la forza di oscillazione F

di taglio complesso ortogonale diviso per la frequenza oscillatoria ortogonale ω, che può essere espressa come l'equazione sottostante attraverso la forza di oscillazione F , lo spostamento di oscillazione θ

, lo spostamento di oscillazione θ , la frequenza ω

, la frequenza ω

(tutti e tre i quali sono segnali grezzi) e le costanti geometriche (K το e K γο):

(tutti e tre i quali sono segnali grezzi) e le costanti geometriche (K το e K γο):

dove K το è la costante di sollecitazione ortogonale (equazione 2) e Kγο è la costante di deformazione ortogonale, che è esclusivamente correlata alle dimensioni geometriche. Pertanto, sostituendo l'equazione 2 nell'equazione 5, la viscosità complessa ortogonale calcolata o i valori di viscosità del complesso OSP in uscita dal software del reometro si dimostra essere direttamente proporzionali al fattore ortogonale dell'effetto finale CLo (si noti che tutte le altre variabili nell'equazione 5 sono costanti geometriche o segnali di misurazione grezzi):

Si noti che l'equazione 5 è un'espressione generale per qualsiasi misura di movimento lineare in cui la viscosità complessa misurata viene calcolata dai dati grezzi, cioè forza, spostamento e frequenza, tramite le costanti di sollecitazione e deformazione che dipendono dalla geometria utilizzata, ad esempio, piastra a cono, piastra parallela, cilindro concentrico, ecc.

8. Verifica della viscosità mediante misurazioni OSP

NOTA: questo passaggio consente di verificare se le correzioni sono valide utilizzando i fattori dell'effetto finale calibrati ottenuti dagli esperimenti di calibrazione.

- Immettete i valori calibrati per il fattore dell'effetto finale e il fattore dell'effetto finale ortogonale sotto le costanti geometriche, inizialmente questi valori sono stati impostati uguali a 1,00. Le costanti di sollecitazione vengono aggiornate automaticamente e i valori sono quelli mostrati nella Tabella 3.

- Impostare una stessa procedura sperimentale seguendo le fasi dei test di scansione della frequenza ortogonale. Immettete 1,0 s−1 per la velocità di taglio.

- Avviare l'esperimento.

Risultati

I risultati rappresentativi delle misurazioni di calibrazione della viscosità su uno standard di viscosità del silicone da 12,2 Pa s sono rappresentati nella Figura 5 e nella Figura 6. Si noti che il fattore dell'effetto finale primario e il fattore dell'effetto finale ortogonale sono entrambi impostati su 1,00 per le esecuzioni di calibrazione. La figura 5 mostra la viscosità di taglio costante e la coppia in funzione della velocità di taglio su un grafico a doppio asse y. Il liquido siliconico è un fluido newtoniano; Come previsto, si ottiene una viscosità costante indipendente dalla velocità di taglio applicata. La coppia misurata aumenta linearmente all'aumentare della velocità di taglio e tutti i dati sono al di sopra del limite di coppia basso, 0,1 μN m, secondo le specifiche del produttore (Tabella 1). Pertanto, tutti i dati di viscosità nella figura 5 sono utilizzati per calcolare il valore medio, cioè 14,3 Pa s (ηuncorr). Si noti che questo valore di viscosità non corretto è superiore alla viscosità effettiva, cioè 12,2 Pa s (ηcorr), come mostrato dalla linea continua nella figura 5, del 17 %. Secondo l'equazione 4, la viscosità primaria è inversamente proporzionale a C L, quindi il nuovo C L che dovrebbe essere applicato per ottenere la viscosità corretta è:

Pertanto, il fattore finale primario corretto C L è pari a 14,3 Pa s diviso per 12,2 Pa s (CL,uncorr = 1,00) che equivale a 1,17.

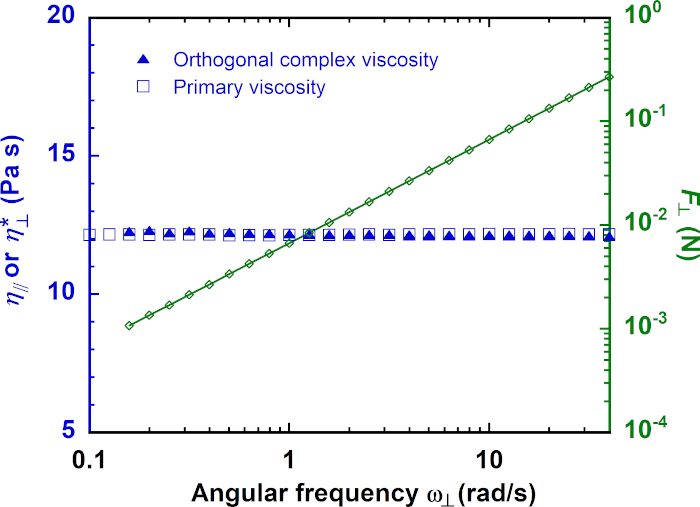

La figura 6 mostra i risultati delle prove di sweep di frequenza ortogonale a diverse ampiezze di deformazione ortogonali dallo 0,5 % al 9,4 % per lo standard di viscosità di 12,2 Pa s. Si osserva una risposta newtoniana, come mostrato dalla viscosità complessa ortogonale costante con frequenza variabile. Analogamente alla viscosità primaria, senza correzione (CLo,uncorr = 1), la viscosità complessa ortogonale misurata sovrastima la viscosità effettiva di 12,2 Pa s (ηcorr), come rappresentato dalla linea continua. Tutti i dati di viscosità a diversi ceppi coincidono tra loro, indicando che le deformazioni applicate sono nell'intervallo lineare. La forza di oscillazione misurata tracciata sull'asse y destro, aumenta linearmente con l'aumentare della frequenza (Equazione 5). La linea tratteggiata nella Figura 6 rappresenta il limite inferiore della forza di oscillazione assiale per il trasduttore, cioè 0,001 N (Tabella 1). Per calcolare la viscosità media per la correzione vengono utilizzati solo i dati di viscosità con corrispondenti valori di forza ortogonale superiori a questo livello di sensibilità. La viscosità media del complesso ortogonale è di 15,4 Pa s (ηuncorr), che è superiore del 26 % rispetto alla viscosità effettiva. Secondo l'equazione 6, la viscosità complessa ortogonale è proporzionale a C Lo, quindi l'espressione per il nuovo CLo è:

Pertanto, il corretto fattore ortogonale dell'effetto finale C Lo è pari a 12,2 Pa s diviso per 15,4 Pa s (CLo,uncorr = 1,00) che equivale a 0,79.

Dopo aver ottenuto i valori calibrati per C L e CLo, si consiglia di eseguire una prova di verifica eseguendo una misurazione di sovrapposizione ortogonale sotto taglio costante. Rispetto alle misure di calibrazione, che utilizzavano solo taglio primario o oscillatorio, entrambe le modalità di flusso sono impiegate contemporaneamente. La viscosità di taglio costante e la viscosità complessa ortogonale sono misurate da un singolo test e i risultati sono mostrati nella Figura 7. Nella figura viene anche tracciata la forza di oscillazione ortogonale sull'asse y destro. Vengono tracciati solo i dati con valori superiori alla risoluzione della forza dello strumento. Poiché vengono applicati i fattori di effetto finale corretti (tabella 3), le viscosità misurate in entrambe le direzioni corrispondono al valore di viscosità dell'olio accettato di 12,2 Pa s. Questo grafico può essere generato aggiungendo tali uscite come variabili di tracciamento e visualizzando nel software del reometro per un rapido controllo della procedura di calibrazione.

Figura 1: Immagini del reometro, della geometria OSP e dell'Advanced Peltier System (APS). a) Stazione di prova del reometro. b) componenti della geometria del cilindro concentrico ortogonale a doppia parete: il cilindro esterno (I), il cilindro interno (II) e il cilindro centrale o bob (III); il PRT (IV), il cacciavite dinamometrico (V) e la chiave inglese (VI). Vedere Tabella dei materiali per il numero di parte. Il PRT, il cacciavite dinamometrico e la chiave inglese sono inclusi nel kit APS. c) La configurazione del reometro dopo l'installazione del dispositivo di controllo ambientale e la geometria del cilindro concentrico ortogonale a doppia parete per gli esperimenti. Fare clic qui per visualizzare una versione ingrandita di questa figura.

Figura 2: Procedura dettagliata di caricamento dei materiali di prova. a) Caricamento di un materiale di prova meno viscoso mediante una pipetta. b) Caricamento di un materiale di prova a viscosità più elevata mediante una spatola. c) Dopo aver caricato la quantità desiderata di materiali di prova nella tazza, inserire lentamente il bob e ridurre lo spazio rispetto allo spazio geometrico (Fase 1); Sollevare il bob per controllare il livello del fluido esaminando la linea di contatto bagnata (Passo 2); Ripetere questa procedura regolando il volume del materiale di prova fino a quando il bob non è bagnato correttamente (Fase 3). Vedere il testo per i dettagli. Fare clic qui per visualizzare una versione ingrandita di questa figura.

Figura 3: Ispezione visiva della linea di contatto del fluido bagnato sul bob dopo aver sollevato il bob dalla tazza a doppia parete. (a) Vista frontale che mostra la linea di contatto leggermente al di sopra dell'estremità superiore del bob. b) La vista laterale che mostra il bordo inferiore delle aperture superiori sul bob è adeguatamente bagnata. Le linee tratteggiate bianche indicano la linea di contatto del fluido bagnato sul bob. Fare clic qui per visualizzare una versione ingrandita di questa figura.

Figura 4: Rappresentazioni schematiche delle sezioni trasversali verticali e orizzontali della geometria del cilindro concentrico a doppia parete OSP. (a) Sezione trasversale verticale in una vista 3D. (b) Sezione trasversale orizzontale in una vista 3D. c) Disposizione 2D della geometria con indicazione delle dimensioni (tabella 1). Fare clic qui per visualizzare una versione ingrandita di questa figura.

Figura 5: Risultati delle prove di sweep con velocità di taglio costante su uno standard di viscosità di 12,2 Pa s. La viscosità di taglio stazionaria primaria (asse y sinistro) e la coppia (asse y destro) sono mostrate in funzione della velocità di taglio. La linea continua rappresenta la viscosità effettiva del fluido siliconico. Fare clic qui per visualizzare una versione ingrandita di questa figura.

Figura 6: Risultati delle prove di sweep di frequenza ortogonale su uno standard di viscosità di 12,2 Pa s. La viscosità complessa ortogonale (asse y sinistro) e la forza di oscillazione (asse y destro) sono mostrate in funzione della frequenza angolare. La linea continua rappresenta la viscosità effettiva del fluido siliconico. La linea tratteggiata rappresenta il limite di risoluzione della forza di oscillazione assiale 0,001 N. Simboli diversi corrispondono a sweep di frequenza a diverse deformazioni ortogonali. Per i dati della forza di oscillazione, dal basso verso l'alto: deformazione ortogonale (%) = (0,5, 0,7, 0,8, 1,1, 1,6, 2,0, 2,8, 3,9, 5,2, 7,0 e 9,4) %. Fare clic qui per visualizzare una versione ingrandita di questa figura.

Figura 7: Risultati della misurazione della sovrapposizione ortogonale su uno standard di viscosità di 12,2 Pa s utilizzando i fattori di effetto finale calibrati. La prova viene eseguita con una velocità di taglio di 1,0 s−1 nella direzione angolare primaria e una deformazione di taglio oscillatoria del 5,2% nella direzione ortogonale. La viscosità complessa ortogonale e la viscosità primaria (asse y sinistro) e la forza di oscillazione (asse y destro) sono mostrate in funzione della frequenza angolare. Fare clic qui per visualizzare una versione ingrandita di questa figura.

| Descrizione del parametro | Indicazioni |

| Coppia minima del trasduttore in taglio costante | 0,1 μN m |

| Coppia massima del trasduttore | 200 mN m |

| Risoluzione della coppia | 1 nN m |

| Gamma di forze normali/assiali | Da 0,001 N a 20 N |

| Intervallo di velocità angolare | Da 10−6 rad s−1 a 300 rad s−1 |

| Forza minima in oscillazione (modalità OSP) | 0,001 N |

| Spostamento minimo in oscillazione (modalità OSP) | 0,5 μm |

| Spostamento massimo in oscillazione (modalità OSP) | 50 μm |

| Risoluzione di spostamento (modalità OSP) | 10 nm |

| Gamma di frequenza assiale (modalità OSP) | 6,28 × da 10−5 rad s−1 a 100 rad s−1 |

| Intervallo di temperatura APS | Da -10 °C a 150 °C |

Tabella 1: Specifiche del reometro e del sistema Peltier avanzato.

| Parametri nell'impostazione della geometria | Abbreviazione iscritta | Dimensioni (mm) | Simbolo nelle costanti di sollecitazione |

| Diametro interno della tazza | CID | 27.733 | 2R1 |

| Diametro interno bob | ID | 28.578 | 2R2 |

| Diametro esterno bob | OD | 32.997 | 2R3 |

| Diametro esterno della tazza | MERLUZZO | 33.996 | 2R4 |

| Altezza immersa (altezza coppa) | CH | 43.651 | h |

| Altezza cilindro interno | 51.651 | l |

Tabella 2: Le dimensioni per il cilindro concentrico ortogonale a doppia parete utilizzato nella configurazione geometrica come dichiarato dal produttore.

| Fattore effetto finale | 1.17 |

| Fattore dell'effetto finale ortogonale | 0.79 |

| Costante di sollecitazione | 6541,69 Pa N−1 m−1 |

| Costante di deformazione | 33,4326 rad-1 |

| Costante di sollecitazione (lineare) | 93,5575 Pa N−1 |

| Costante di deformazione (lineare) | 2136,55 m−1 |

Tabella 3: Costanti geometriche per la cella OSP da 0,5 mm. I valori del fattore dell'effetto finale e del fattore dell'effetto finale ortogonale si ottengono dopo la calibrazione.

Discussione

In questo protocollo, presentiamo una procedura sperimentale dettagliata per eseguire misure di calibrazione della viscosità utilizzando fluidi newtoniani per una tecnica di reologia di sovrapposizione ortogonale commerciale con una geometria cilindrica concentrica a doppia parete. I fattori di taratura, cioè il fattore primario dell'effetto finale C L e il fattore ortogonale dell'effetto finale CLo, sono determinati indipendentemente conducendo prove di sweep della velocità di taglio costante e di sweep di frequenza ortogonale. Dopo aver ottenuto i fattori finali, viene eseguito un test di verifica per verificare i risultati della calibrazione. La prova di verifica è una prova di sweep di frequenza ortogonale sovrapposta al taglio stazionario primario, in modo che la viscosità di taglio stazionario e la viscosità complessa ortogonale siano misurate simultaneamente. Ciò contrasta con gli esperimenti di calibrazione in cui ogni singolo test viene condotto in assenza del flusso nella direzione ortogonale. Mentre l'intera procedura è facilmente comprensibile e adottabile, ci sono diversi passaggi importanti nel protocollo in cui gli utenti dovrebbero procedere con scopo e cura.

Prima di tutto è il corretto caricamento del campione. Una regola generale è quella di mantenere il livello del fluido leggermente al di sopra del bordo inferiore dell'apertura superiore sul bob, indipendentemente dal fatto che il materiale di prova sia gestito da una spatola o da una pipetta regolabile in volume. Tenere presente che il processo di caricamento può richiedere lunghi tempi di attesa per raggiungere il livello di fluido desiderato (Figura 2). È necessario un attento caricamento del materiale di prova e il controllo dello stadio dello strumento per evitare l'intrappolamento di bolle d'aria. Con l'ispezione visiva della linea di contatto del fluido bagnato sul bob (Figura 3), è possibile stimare l'altezza del fluido nella geometria OSP. Mentre il bob è in posizione verticale, è anche importante controllare se il bordo inferiore dell'apertura superiore sul bob è completamente bagnato. Questo passaggio è fondamentale per mantenere una lunghezza effettiva del bob fisso o una superficie di taglio nominale fissa, utile per ridurre gli effetti finali del bob.

Abbiamo raccomandato agli utenti di utilizzare liquidi newtoniani con viscosità simili ai liquidi per le loro esigenze applicative e di eseguire le misurazioni di calibrazione riportate in questo studio. L'esempio mostrato nel presente documento è un liquido siliconico da 12,2 Pa. L'intervallo di misura (cioè velocità di taglio e frequenza angolare) (Figura 5 e Figura 6) utilizzato per questo liquido si basa sui limiti dello strumento (Tabella 1) e su altri artefatti di misurazione, ad esempio lo strumento e l'inerzia del fluido. Abbiamo riportato la velocità di taglio appropriata e le gamme di frequenza ortogonali per gli standard newtoniani con viscosità che vanno da 0,01 Pa s a 331 Pa s nel precedente lavoro18. In breve, per il taglio costante, l'intervallo di velocità di taglio applicabile è vincolato dai limiti di coppia del trasduttore. Per il taglio ortogonale, la finestra di frequenza adatta è soggetta all'intervallo di forza assiale, alla larghezza dello spazio e alle proprietà del fluido. In particolare, le misurazioni devono essere condotte entro il limite di carico gap che deriva dalla propagazione dell'onda trasversale nei fluidi viscoelastici19. Comprendere i limiti e gli artefatti di misura è importante per evitare qualsiasi interpretazione errata dei dati sperimentali20.

Definiamo l'unità (1,00) come i valori non corretti per il fattore primario dell'effetto finale C L,uncorr e il fattore ortogonale dell'effetto finale C Lo,uncorr per eseguire le corse di calibrazione della viscosità. Infatti, i valori iniziali inseriti per gli esperimenti di taratura non influiscono sulla determinazione dei fattori finali calibrati. Secondo le equazioni 7 e 8, sia C L,uncorr che C Lo,uncorr agiscono come fattori di scala per i calcoli di C L,corr e C Lo,corr. Per dirla in altro modo, i segnali di misurazione grezzi (nelle equazioni 3 e 5), cioè coppia M, velocità Ω, forza di oscillazione ortogonale F , spostamento θ

, spostamento θ e frequenza ω

e frequenza ω , non dipendono dalle impostazioni del fattore finale nel software del reometro. Indipendentemente da ciò, scegliamo di utilizzare 1,00 nelle impostazioni della costante geometrica, semplicemente per facilità di analisi, in modo tale da poter trovare la quantità di correzione necessaria per le uscite di viscosità dal software in modo semplice, oltre a discernere se si tratta di sovrastima o sottostima se non viene applicata alcuna correzione. In entrambe le direzioni, senza correzione, la viscosità misurata sovrastima la viscosità effettiva, come indicato da un valore maggiore dell'unità per il fattore dell'effetto finale (1,17) e da un valore inferiore all'unità (0,79) del fattore ortogonale dell'effetto finale (tabella 2).

, non dipendono dalle impostazioni del fattore finale nel software del reometro. Indipendentemente da ciò, scegliamo di utilizzare 1,00 nelle impostazioni della costante geometrica, semplicemente per facilità di analisi, in modo tale da poter trovare la quantità di correzione necessaria per le uscite di viscosità dal software in modo semplice, oltre a discernere se si tratta di sovrastima o sottostima se non viene applicata alcuna correzione. In entrambe le direzioni, senza correzione, la viscosità misurata sovrastima la viscosità effettiva, come indicato da un valore maggiore dell'unità per il fattore dell'effetto finale (1,17) e da un valore inferiore all'unità (0,79) del fattore ortogonale dell'effetto finale (tabella 2).

L'obiettivo del presente articolo è quello di fornire una dimostrazione visiva della procedura sperimentale per la calibrazione dei fattori dell'effetto finale utilizzando gli standard di viscosità newtoniani. Per i risultati dettagliati e l'analisi delle fonti di errore per questa tecnica OSP commerciale, i lettori dovrebbero fare riferimento alla nostra precedente pubblicazione18. In questo lavoro, abbiamo eseguito simulazioni di fluidodinamica computazionale (CFD) per visualizzare i campi di velocità, pressione e velocità di taglio all'interno dell'intera geometria OSP. La sovrastima della viscosità primaria è dovuta ad una maggiore velocità media di taglio nel doppio gap; e la sovrastima della viscosità ortogonale è attribuita alle forze di pressione sulle estremità del bob oltre a una maggiore velocità di taglio nel doppio spazio. Inoltre, sono stati discussi confronti degli errori tra diversi strumenti e tra le due geometrie di dimensioni del gap disponibili in commercio (vale a dire, 0,5 mm e 1,0 mm). Raccomandiamo vivamente agli utenti di determinare i fattori di correzione dell'effetto finale per il proprio strumento e la propria geometria, poiché le correzioni effettive dipendono dal materiale e variano tra gli strumenti e le geometrie. Il protocollo presentato in questo lavoro è fondamentale per supportare il crescente interesse da parte degli utenti accademici e industriali che vogliono applicare questa tecnica. Dovrebbero essere applicati opportuni fattori di effetto finale per ottenere risultati corretti, altrimenti gli errori sono apprezzabili.

Le attuali procedure di calibrazione vengono eseguite per i fluidi newtoniani, il che suggerisce che le correzioni per i fluidi non newtoniani potrebbero essere ancora maggiori a causa di un campo di flusso più complicato all'interno della geometria OSP. Poiché l'affidabilità della misura per fluidi non newtoniani mediante OSP rimane una preoccupazione generale tra la comunità reologica, gli studi futuri si concentreranno sulla quantificazione degli effetti finali e altri effetti dannosi sull'errore sperimentale per i fluidi non newtoniani. Comprendere la correzione relativa alle misure newtoniane della viscosità del fluido e le non-idealità del campo di flusso all'interno della complicata geometria OSP è il primo passo per l'applicazione della tecnica OSP. Il protocollo presentato in questo articolo apre la strada a future indagini sui fluidi non newtoniani al fine di evitare artefatti e bias di errore sperimentale per la ricerca OSP.

Divulgazioni

La descrizione completa delle procedure utilizzate in questo documento richiede l'identificazione di alcuni prodotti commerciali e dei loro fornitori. L'inclusione di tali informazioni non deve in alcun modo essere interpretata come un'indicazione che tali prodotti o fornitori sono approvati dal NIST o sono raccomandati dal NIST o che sono necessariamente i migliori materiali, strumenti, software o fornitori per gli scopi descritti.

Riconoscimenti

Ran Tao desidera ringraziare il finanziamento del National Institute of Standards and Technology, Dipartimento del Commercio degli Stati Uniti nell'ambito della sovvenzione 70NANB15H112. Il finanziamento per Aaron M. Forster è stato fornito attraverso stanziamenti del Congresso al National Institute of Standards and Technology.

Materiali

| Name | Company | Catalog Number | Comments |

| Advanced Peltier System | TA Instruments | 402500.901 | Enviromental control device |

| ARES-G2 Rheometer | TA Instruments | 401000.501 | Rheometer |

| Brookfield Silicone Fluid, 12500cP | AMTEK Brookfield | 12500 cps | Viscosity standard liquid |

| OSP Slotted Bob, 33 mm | TA Instruments | 402796.902 | Bob, upper geometry |

| OSP Slotted Double Gap Cup, 34 mm | TA Instruments | 402782.901 | Double wall cup, lower geometry |

| Pipette (1 – 10 mL) | Eppendorf | 3120000089 | To load test materials |

| Pipette (100 – 1,000 µL) | Eppendorf | 3123000063 | To load test materials |

| Pipette Tips (0.5 – 10 mL) | Eppendorf | 022492098 | To load test materials |

| Pipette Tips (50 – 1,000 µL) | Eppendorf | 022491555 | To load test materials |

| Spatula | VWR | 82027-532 | To load test materials |

| TRIOS | TA Instruments | v4.3.1.39215 | Rheometer software |

Riferimenti

- Macosko, C. W. . Rheology: principles, measurements, and applications. , (1994).

- Larson, R. G. . The Structure and Rheology of Complex Fluids. , (1999).

- Vermant, J., Moldenaers, P., Mewis, J., Ellis, M., Garritano, R. Orthogonal superposition measurements using a rheometer equipped with a force rebalanced transducer. Review of Scientific Instruments. 68 (11), 4090-4096 (1997).

- Ferry, J. D. . Viscoelastic Properties of Polymers. , (1980).

- Yamamoto, M. Rate-dependent relaxation spectra and their determination. Transactions of the Society of Rheology. 15 (2), 331-344 (1971).

- Simmons, J. M. A servo-controlled rheometer for measurement of the dynamic modulus of viscoelastic liquids. Journal of Scientific Instruments. 43 (12), 887-892 (1966).

- Tanner, R. I., Williams, G. On the orthogonal superposition of simple shearing and small-strain oscillatory motions. Rheologica Acta. 10 (4), 528-538 (1971).

- Schoukens, G., Mewis, J. Nonlinear rheological behaviour and shear-dependent structure in colloidal dispersions. Journal of Rheology. 22 (4), 381-394 (1978).

- Zeegers, J., et al. A sensitive dynamic viscometer for measuring the complex shear modulus in a steady shear flow using the method of orthogonal superposition. Rheologica Acta. 34 (6), 606-621 (1995).

- Mewis, J., Schoukens, G. Mechanical spectroscopy of colloidal dispersions. Faraday Discussions of the Chemical Society. 65, 58-64 (1978).

- Lin, N. Y. C., Ness, C., Cates, M. E., Sun, J., Cohen, I. Tunable shear thickening in suspensions. Proceedings of the National Academy of Sciences. 113 (39), 10774-10778 (2016).

- Gracia-Fernández, C., et al. Simultaneous application of electro and orthogonal superposition rheology on a starch/silicone oil suspension. Journal of Rheology. 60 (1), 121-127 (2015).

- Sung, S. H., Kim, S., Hendricks, J., Clasen, C., Ahn, K. H. Orthogonal superposition rheometry of colloidal gels: time-shear rate superposition. Soft Matter. 14 (42), 8651-8659 (2018).

- Colombo, G., et al. Superposition rheology and anisotropy in rheological properties of sheared colloidal gels. Journal of Rheology. 61 (5), 1035-1048 (2017).

- Jacob, A. R., Poulos, A. S., Kim, S., Vermant, J., Petekidis, G. Convective Cage Release in Model Colloidal Glasses. Physical Review Letters. 115 (21), 218301 (2015).

- Jacob, A. R., Poulos, A. S., Semenov, A. N., Vermant, J., Petekidis, G. Flow dynamics of concentrated starlike micelles: A superposition rheometry investigation into relaxation mechanisms. Journal of Rheology. 63 (4), 641-653 (2019).

- Moghimi, E., Vermant, J., Petekidis, G. Orthogonal superposition rheometry of model colloidal glasses with short-ranged attractions. Journal of Rheology. 63 (4), 533-546 (2019).

- Tao, R., Forster, A. M. End effect correction for orthogonal small strain oscillatory shear in a rotational shear rheometer. Rheologica Acta. 59 (2), 95-108 (2020).

- Schrag, J. L. Deviation of velocity gradient profiles from the "gap loading" and "surface loading" limits in dynamic simple shear experiments. Transactions of the Society of Rheology. 21 (3), 399-413 (1977).

- Ewoldt, R. H., Johnston, M. T., Caretta, L. M., Spagnolie, S. . Complex Fluids in Biological Systems. Biological and Medical Physics, Biomedical Engineering. , 207-241 (2015).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon