Method Article

Kalibrierverfahren für die orthogonale Überlagerungsrheologie

In diesem Artikel

Zusammenfassung

Wir präsentieren ein detailliertes Kalibrierungsprotokoll für eine kommerzielle orthogonale Überlagerungsrheologie-Technik unter Verwendung von newtonschen Flüssigkeiten, einschließlich Methoden zur Bestimmung des Endeffekt-Korrekturfaktors und Empfehlungen für Best Practices zur Reduzierung von experimentellen Fehlern.

Zusammenfassung

Die Rheologie der orthogonalen Überlagerung (OSP) ist eine fortschrittliche rheologische Technik, bei der eine oszillierende Scherverformung mit kleiner Amplitude orthogonal zu einer primären Scherströmung überlagert wird. Diese Technik ermöglicht die Messung der Strukturdynamik komplexer Fluide unter nichtlinearen Strömungsbedingungen, was für das Verständnis und die Vorhersage des Verhaltens einer Vielzahl komplexer Fluide wichtig ist. Die rheologische OSP-Technik hat seit den 1960er Jahren eine lange Entwicklungsgeschichte, vor allem durch die speziell angefertigten Geräte, die die Leistungsfähigkeit dieser Technik hervorhoben. Die OSP-Technik ist jetzt kommerziell für die Rheologie-Community verfügbar. Angesichts des komplizierten Designs der OSP-Geometrie und des nicht idealen Strömungsfeldes sollten Benutzer das Ausmaß und die Quellen von Messfehlern verstehen. Diese Studie stellt Kalibrierverfahren mit newtonschen Flüssigkeiten vor, die Empfehlungen für Best Practices zur Reduzierung von Messfehlern enthalten. Insbesondere werden detaillierte Informationen über die Methode zur Bestimmung des Endeffektfaktors, das Probenfüllverfahren und die Identifizierung des geeigneten Messbereichs (z. B. Schergeschwindigkeit, Frequenz usw.) bereitgestellt.

Einleitung

Das Verständnis der rheologischen Eigenschaften komplexer Fluide ist für viele Branchen für die Entwicklung und Herstellung zuverlässiger und reproduzierbarer Produkte unerlässlich1. Zu diesen "komplexen Flüssigkeiten" gehören Suspensionen, polymere Flüssigkeiten und Schäume, die in unserem Alltag weit verbreitet sind, zum Beispiel in Körperpflegeprodukten, Lebensmitteln, Kosmetika und Haushaltsprodukten. Die rheologischen oder Fließeigenschaften (z. B. Viskosität) sind Schlüsselgrößen, die für die Festlegung von Leistungsmetriken für die Endverwendung und die Verarbeitbarkeit von Interesse sind, aber die Fließeigenschaften sind mit den Mikrostrukturen verbunden, die in komplexen Flüssigkeiten vorhanden sind. Ein herausragendes Merkmal komplexer Flüssigkeiten, das sie von einfachen Flüssigkeiten unterscheidet, ist, dass sie unterschiedliche Mikrostrukturen besitzen, die sich über mehrere Längenskalen erstrecken2. Diese Mikrostrukturen können leicht durch unterschiedliche Strömungsverhältnisse beeinflusst werden, was wiederum zu Veränderungen ihrer makroskopischen Eigenschaften führt. Die Entschlüsselung dieser Struktur-Eigenschafts-Schleife durch nichtlineares viskoelastisches Verhalten komplexer Fluide als Reaktion auf Strömung und Verformung bleibt eine herausfordernde Aufgabe für experimentelle Rheologen.

Die Rheologie der orthogonalen Überlagerung (OSP)3 ist eine robuste Technik, um diese Messherausforderung zu bewältigen. Bei dieser Technik wird eine oszillierende Scherströmung mit kleiner Amplitude orthogonal mit einer unidirektionalen primären stationären Scherströmung überlagert, was die gleichzeitige Messung eines viskoelastischen Relaxationsspektrums unter der auferlegten primären Scherströmung ermöglicht. Um genauer zu sein, kann die kleine oszillatorische Scherstörung mit Hilfe von Theorien in linearer Viskoelastizität4 analysiert werden, während die nichtlineare Strömungsbedingung durch die primäre stationäre Scherströmung erreicht wird. Da die beiden Strömungsfelder orthogonal und somit nicht gekoppelt sind, können die Störungsspektren direkt mit der Variation der Mikrostruktur unter der primären nichtlinearen Strömung5 in Beziehung gesetzt werden. Diese fortschrittliche Messtechnik bietet die Möglichkeit, Struktur-Eigenschafts-Verarbeitungsbeziehungen in komplexen Fluiden aufzuklären, um deren Formulierung, Verarbeitung und Anwendung zu optimieren.

Die Einführung der modernen OSP-Rheologie war nicht das Ergebnis einer plötzlichen Erleuchtung; Vielmehr basiert es auf jahrzehntelanger Entwicklung von kundenspezifischen Geräten. Der erste maßgefertigte OSP-Apparat stammt aus dem Jahr 1966 von Simmons6, und danach wurden viele Anstrengungen unternommen 7,8,9,10. Diese frühen kundenspezifischen Geräte leiden unter vielen Nachteilen, wie z. B. Ausrichtungsproblemen, dem Pumpeffekt (aufgrund der axialen Bewegung des Bobs zur orthogonalen Oszillation) und Einschränkungen der Instrumentenempfindlichkeit. Im Jahr 1997 modifizierten Vermant et al.3 den Force Rebalance Transducer (FRT) an einem kommerziellen separaten Motor-Wandler-Rheometer, der OSP-Messungen für Flüssigkeiten mit einem breiteren Viskositätsbereich als frühere Geräte ermöglichte. Diese Modifikation ermöglicht es dem Normalkraftaufnehmer, als spannungsgesteuertes Rheometer zu fungieren, das zusätzlich zur Messung der Axialkraft eine axiale Schwingung erzwingt. Vor kurzem wurden die für OSP-Messungen erforderlichen Geometrien nach der Methodik von Vermant für ein kommerzielles separates Motor-Wandler-Rheometer freigegeben.

Seit dem Aufkommen der kommerziellen OSP-Rheologie besteht ein wachsendes Interesse an der Anwendung dieser Technik für die Untersuchung verschiedener komplexer Flüssigkeiten. Beispiele hierfür sind kolloidale Suspensionen 11,12, kolloidale Gele13,14 und Gläser15,16,17. Während die Verfügbarkeit des kommerziellen Instruments die OSP-Forschung fördert, erfordert die komplizierte OSP-Geometrie ein tieferes Verständnis der Messung als andere rheologische Routinetechniken. Die OSP-Durchflusszelle basiert auf einer doppelwandigen konzentrischen Zylindergeometrie (oder Couette). Es verfügt über ein offenes oberes und offenes Bodendesign, damit Flüssigkeit zwischen den ringförmigen Lücken und dem Reservoir hin und her fließen kann. Trotz der Optimierung, die der Hersteller am Geometriedesign vorgenommen hat, erfährt das Fluid im OSP-Betrieb ein inhomogenes Strömungsfeld, geometrische Endeffekte und einen Restpumpenfluss, die alle zu erheblichen experimentellen Fehlern führen können. Unsere vorherige Arbeit18 berichtete über wichtige Endeffektkorrekturverfahren unter Verwendung von newtonschen Flüssigkeiten für diese Technik. Um korrekte Viskositätsergebnisse zu erhalten, sollten geeignete Endeffektfaktoren sowohl in primärer als auch in orthogonaler Richtung angewendet werden. In diesem Protokoll möchten wir eine detaillierte Kalibriermethodik für die rheologische OSP-Technik vorstellen und Empfehlungen für Best Practices zur Reduzierung von Messfehlern geben. Die in diesem Artikel beschriebenen Verfahren zum OSP-Geometrieaufbau, zur Probenbeladung und zu den OSP-Testeinstellungen sollten leicht für Messungen mit nicht-newtonschen Flüssigkeiten übernommen und übersetzt werden können. Wir empfehlen Anwendern, die hier beschriebenen Kalibrierungsverfahren zu verwenden, um die Endeffekt-Korrekturfaktoren für ihre Anwendungen vor OSP-Messungen an einer beliebigen Fluidklassifizierung (Newton oder Nicht-Newton) zu bestimmen. Wir stellen fest, dass die Kalibrierungsverfahren für Endfaktoren bisher nicht berichtet wurden. Das in diesem Artikel bereitgestellte Protokoll beschreibt auch eine Schritt-für-Schritt-Anleitung und Tipps zur Durchführung genauer rheologischer Messungen im Allgemeinen und die technischen Ressourcen zum Verständnis von "Rohdaten" im Vergleich zu "gemessenen" Daten, die von Rheometerbenutzern übersehen werden können.

Protokoll

1. Rheometer-Setup

ANMERKUNG: Das Protokoll in diesem Abschnitt beschreibt die grundlegenden Schritte zum Ausführen eines Rheologie-Experiments (entweder für ein separates Motor-Wandler-Rheometer oder ein kombiniertes Motor-Wandler-Rheometer), einschließlich der Vorbereitung des Aufbaus, der Installation der geeigneten Geometrie, des Ladens des Testmaterials, der Einrichtung des Versuchsverfahrens, der Spezifikation der Geometrie und des Startens des Tests. Spezifische Anweisungen und Hinweise für den OSP-Betrieb werden bereitgestellt. Um thermische Gradienten im Messumformer zu minimieren, wird empfohlen, das Rheometer mindestens 30 Minuten vor der Operation mit Strom zu versorgen. Die Rheometer-Software, die in diesem Protokoll für die Gerätesteuerung und Datenerfassung verwendet wird, ist in der Materialtabelle vermerkt. Siehe Tabelle 1 für Rheometer-Spezifikationen.

- Bevor Sie das Rheometer einrichten, aktivieren Sie die Funktion " Orthogonale Überlagerung" in der Rheometersoftware. Installieren Sie ein niedrigeres Platin-Widerstandsthermometer (PRT) auf der Prüfstation zur Temperaturmessung und ein Umgebungskontrollgerät.

HINWEIS: Heben Sie die Bühne für den Installationsvorgang auf die maximale Höhe an (Abbildung 1a). Installieren Sie das richtige PRT, bevor Sie das Umgebungskontrollgerät montieren. Achten Sie darauf, dass Sie das PRT während der Installation nicht mit dem Umgebungskontrollgerät treffen. Verwenden Sie den mitgelieferten Schraubenschlüssel, um das Umweltkontrollgerät an der Prüfstation zu befestigen. - Installieren Sie die doppelwandige konzentrische Zylindergeometrie.

- Bauen Sie den inneren und den äußeren Zylinder (Abbildung 1b) ordnungsgemäß zusammen, um die doppelwandige Becherkonfiguration zu vervollständigen.

HINWEIS: Überprüfen Sie vor dem Zusammenbau des Zylinders den Zustand des O-Rings (auf Risse, Schwellungen oder andere Beschädigungen) am Innenzylinder und tauschen Sie ihn gegebenenfalls aus. - Führen Sie den Becher in das Umweltkontrollgerät ein und richten Sie die Geometrie richtig aus.

- Drücken Sie die untere Geometrie (Cup) nach unten, um das federbelastete PRT zu komprimieren, während Sie die Rändelschraube mit einem Drehmomentschraubendreher (0,56 Nm fest) anziehen.

HINWEIS: Um zu überprüfen, ob die untere Geometrie korrekt installiert ist, deaktivieren Sie die Motorleistung und drehen Sie die Geometrie mit einem Finger. Wenn sich die untere Geometrie im Umgebungssteuergerät frei dreht, ist sie ordnungsgemäß installiert und fährt mit dem nächsten Schritt fort. Wenn es sich nicht frei dreht, entfernen Sie die Komponenten in umgekehrter Reihenfolge der vorherigen Schritte aus der Prüfstation und bauen Sie dann die untere Geometrie wieder ein. Stellen Sie sicher, dass das Temperatursignal vom niedrigeren PRT empfangen wird. Das Rheometer sollte den Temperatursensor standardmäßig automatisch erkennen. Ist dies nicht der Fall, wählen Sie in den Temperaturregelungsoptionen der Rheometer-Software den niedrigeren PRT als Quelle für den Temperaturregelungssensor aus. - Installieren Sie die obere Geometrie (Bob) auf der Wandlerwelle. Erhöhen Sie die normale Kraft und das normale Drehmoment, indem Sie in der Rheometer-Software auf die Schaltfläche Tara-Aufnehmer im Bedienfeld des Messumformers klicken oder auf dem Touchscreen des Instruments auf der Registerkarte "Instrument" die Tasten "Tara-Drehmoment" und "Tara-Normal" verwenden. Ein Bild des kompletten Rheometeraufbaus ist in Abbildung 1c dargestellt.

- Verringern Sie den Abstand zwischen der oberen und unteren Geometrie, indem Sie entweder in der Rheometer-Software oder auf dem Touchscreen des Instruments auf die Schaltfläche Zero Fixture im Spaltbedienfeld klicken. Führen Sie bei Bedarf eine Kalibrierung der Geometriemasse durch.

HINWEIS: Überprüfen Sie die vom Hersteller gelieferte Geometriedokumentation, um festzustellen, ob der Wert für die obere Werkzeugmasse verfügbar ist. Ist dies nicht der Fall, führen Sie am Ende dieses Schritts eine Geometriemassenkalibrierung durch. Befolgen Sie die Anweisungen auf dem Bildschirm, um die Kalibrierung der oberen Werkzeugmasse durchzuführen. Vergewissern Sie sich nach Fertigstellung, dass die richtige neue Befestigungsmasse akzeptiert wird.

- Bauen Sie den inneren und den äußeren Zylinder (Abbildung 1b) ordnungsgemäß zusammen, um die doppelwandige Becherkonfiguration zu vervollständigen.

2. Laden des Testmaterials

- Heben Sie die Bühne an, um genügend Platz für das Einlegen des Testmaterials in den Becher zu schaffen.

- Verwenden Sie eine Pipette oder einen Spatel, um das Testmaterial in den Becher zu füllen. Behandeln Sie das Testmaterial sorgfältig, um das Eindringen von Luft in die Flüssigkeit zu minimieren.

HINWEIS: Verwenden Sie zum Beladen eines Prüfmaterials mit niedriger Viskosität (z. B. weniger als 5 Pa s) eine Pipette mit einstellbarem Volumen (Abbildung 2a). Das Mindestvolumen zum Ausfüllen der Geometrie finden Sie in den Geometrieinformationen unter dem Experimentfeld in der Rheometersoftware. Die ungefähren Volumina, die für die derzeit verfügbaren OSP-Geometrien benötigt werden, d. h. 0,5 mm und 1,0 mm Ringspaltbreite, betragen 32 mL bzw. 36 ml. Verwenden Sie zum Beladen eines Prüfmaterials mit höherer Viskosität (z. B. mehr als 5 Pa s) einen Spatel oder eine Verdrängungspipette (Abbildung 2b). Da eine präzise Volumenregelung für eine hochviskose Flüssigkeit schwierig ist, wird eine Feineinstellung auf der Grundlage des Flüssigkeitsvolumens für die Beladung einer hochviskosen Flüssigkeit nicht empfohlen. In jedem Fall wird erwartet, dass es in diesem Schritt eher leicht unter- als überfüllt. Befolgen Sie den nächsten Schritt, um eine präzise Beladung des Materials zu gewährleisten. - Senken Sie den Bob in den Becher auf den Sollwert für den Geometriespalt ab und heben Sie ihn heraus, um den Flüssigkeitsstand in der belasteten Geometrie zu bestimmen. Ziel ist es, eine flüssige Kontaktlinie zu erreichen, die leicht (ca. 2 mm) über der Unterkante der Bob-Oberöffnung liegt.

HINWEIS: Dieser Prozess kann aufgrund der geringen ringförmigen Spaltbreite der Geometrie und des relativ großen Probenvolumens lange Wartezeiten erfordern, um den gewünschten Flüssigkeitsstand zu erreichen. Die Wartezeiten hängen hauptsächlich von der Viskosität des Testmaterials ab. So braucht beispielsweise eine hochviskose Flüssigkeit länger, um in die Zwischenräume zwischen den Zylindern zu strömen und die Bob-Oberflächen vollständig zu benetzen. - Senken Sie die obere Geometrie vorsichtig in die Flüssigkeit ab, um den Geometriespalt-Sollwert von 8 mm zu erreichen. Dieser Prozess ist als Schritt 1 in Abbildung 2c dargestellt. Warten Sie einige Minuten, während der Bob in Position (iii) gehalten wird, in der der Abstand auf 8 mm eingestellt ist.

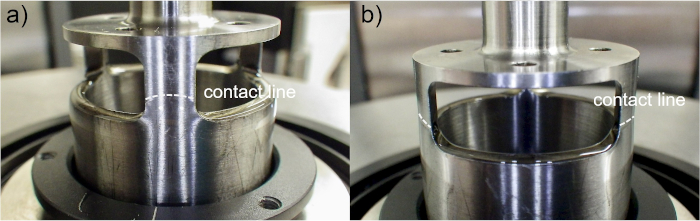

HINWEIS: Wenn die Bob-Endfläche mit der Flüssigkeit in Berührung kommt, verringern Sie die Abwärtsgeschwindigkeit der Bobs. Bei Flüssigkeiten mit hoher Viskosität oder Fließspannungsflüssigkeit sind die normalen Kraftmesswerte genau zu überwachen, um eine Überlastung des Messumformers während dieses Vorgangs zu verhindern. - Heben Sie den Bob mit der langsamen Schwenkgeschwindigkeit des Instruments senkrecht in eine Position, in der die Kontaktlinie des benetzten Fluids visuell inspiziert werden kann (Abbildung 3). Die Kontaktlinie gibt den Füllstand in der Geometrie am Spaltsollwert an. Befindet sich die Linie auf dem Bob unterhalb des oberen Endes des Bobs (unterer Rand der oberen Öffnung am Bob), bedeutet dies, dass die Fluidhöhe niedriger ist als die innere Zylinderhöhe und der Geometrie zusätzliches Prüfmaterial hinzugefügt werden sollte.

- Heben Sie den Bob vorsichtig in die vorherige Ladeposition, um genügend Platz zu haben (Schritt 2 in Abbildung 2c), und legen Sie bei Bedarf eine zusätzliche Menge Testmaterial in den Becher. Bewegen Sie den Bob langsam nach oben oder unten, um Kavitation zu vermeiden. Geben Sie das Testmaterial vorsichtig hinzu, um das Einbringen zusätzlicher Luftblasen zu vermeiden.

- Senken Sie die obere Geometrie in die Flüssigkeit ab und stellen Sie sie wieder auf den endgültigen Geometriespalt ein. Wiederholen Sie die Schritte 1 und 2 (Abbildung 2c), bis sich die benetzte Kontaktlinie am Bob etwa 2 mm über dem unteren Rand der oberen Boböffnung befindet (siehe Abbildung 3a). Überprüfen Sie auch, ob der untere Rand der oberen Öffnung am Bob ordnungsgemäß benetzt ist (Abbildung 3b). Bewegen Sie den Bob auf den Sollwert für den Geometriespalt und lassen Sie das Testmaterial entspannen.

HINWEIS: Die Wartezeit hängt von der Viskosität des Standardmaterials ab. Zum Beispiel ist für eine Flüssigkeit von 1 Pa s eine Wartezeit von 15 Minuten ausreichend; wohingegen für eine Flüssigkeit mit 100 Pa s eine viel längere Wartezeit (4 h) erforderlich ist. Dieser Prozess ist in Abbildung 2c als Schritt 3 dargestellt. Der vollständige Probenladevorgang ist in Abbildung 2 dargestellt. Hochviskose Flüssigkeiten benötigen längere Zeit und sind schwer zu beladen. Um die Wartezeit zu verkürzen, kann eine Erhöhung der Temperatur um einige Grad hilfreich sein, um das Fließen der viskosen Kalibrierflüssigkeit zu erleichtern.

3. Durchführen von Viskositätskalibrierungsmessungen

HINWEIS: Die in diesem Dokument bereitgestellten Kalibrierungsprotokolle sind spezifisch für die Endeffektfaktoren, die für die OSP-Technik verwendet werden. Dies umfasst keine routinemäßigen Kalibrierungen oder Verifizierungsprüfungen, einschließlich Drehmoment- und Normalkraftkalibrierungen, Phasenwinkelprüfung, PDMS-Prüfung usw. die von einzelnen Rheometerherstellern empfohlen werden. Diese Verfahren sollten vor den Kalibrierungsprotokollen in diesem Dokument durchgeführt werden. Die Leser sollten sich auf das Benutzerhandbuch des Rheometerherstellers beziehen, um die Verfahren zur Durchführung von Routinekalibrierungen oder -prüfungen zu erfahren. Die in diesem Protokoll verwendeten Viskositätsstandards für Silikone sind in der Materialtabelle aufgeführt.

- Festlegen der Geometrie

HINWEIS: Bevor Sie das Experiment einrichten, stellen Sie sicher, dass die richtige Geometrie in der Rheometer-Software ausgewählt ist. Erstellen Sie bei der erstmaligen Verwendung eine neue orthogonale doppelwandige konzentrische Zylindergeometrie in der Rheometer-Software, indem Sie die folgenden Schritte ausführen.- Fügen Sie eine neue orthogonale doppelwandige konzentrische Zylindergeometrie hinzu.

- Geben Sie die Bemaßungen für die Geometrie ein, wie in Tabelle 2 dargestellt.

HINWEIS: Die Zahlen und die entsprechenden Symbole sind auf dem Bob und der Tasse eingraviert. Der Betriebsspalt beträgt für die hier verwendete Versuchsgeometrie 8 mm, sollte aber vom Hersteller angegeben werden. Daher ist die innere Zylinderhöhe gleich (Tauchhöhe + 8 mm).

- Geben Sie die Geometriekonstanten an. Füllen Sie die Felder Geometrieträgheit und Geometriemasse mit den richtigen Werten aus. Geben Sie 1,00 für den Endeffektfaktor und den orthogonalen Endeffektfaktor ein.

HINWEIS: Die vom Hersteller angegebene Geometrieträgheit für die vom Hersteller angegebenen 0,5 mm und 1,0 mm Spalt-OSP-Geometrien beträgt 15,5 μN m s 2 bzw. 10,3 μN m s2. Stellen Sie sicher, dass der richtige Wert für die obere Geometriemasse eingegeben wird. Diesen Wert finden Sie in der Geometriedokumentation des Herstellers. Alternativ können Sie die Geometriemassenkalibrierung auf der Registerkarte Geometriekalibrierung (Protokollschritt 1.2.5) durchführen und bestätigen, dass die richtige neue Spannmasse angewendet wurde. Der Standard-Endeffektfaktor (C L) beträgt 1,065 und der orthogonale Endeffektfaktor (CLo) 1,04. Ändern Sie beide Felder in 1.00. Die Spannungskonstanten werden automatisch aus den Dimensionen und Endeffektfaktoren berechnet. Die Dehnungskonstanten werden nur durch die Geometriedimensionen bestimmt (Ausdrücke werden in der vorherigen Arbeit18 bereitgestellt). Die Definitionen der Abmessungen sind in Tabelle 2 beschrieben und in Abbildung 4 dargestellt. Die Ausdrücke für die (primäre) Spannungskonstante K τ und die orthogonale (lineare) Spannungskonstante Kτο lauten wie folgt:

4. Gleichmäßige Scherraten-Sweep-Tests

HINWEIS: Viskositätskalibrierungsmessungen werden unabhängig voneinander entweder in der primären oder orthogonalen Richtung durchgeführt, um C L oder CLo zu kalibrieren. Für die Primärrichtung wird die stationäre Scherviskosität durch Scherraten-Sweep-Tests gemessen. Für die orthogonale Richtung wird die dynamische komplexe Viskosität durch orthogonale Frequenz-Sweep-Tests gemessen.

- Die Probe wird 15 Minuten lang bei 25 °C konditioniert, damit das Testmaterial ein thermisches Gleichgewicht erreicht.

ANMERKUNG: Die Kalibrierungsmessungen werden bei der Temperatur durchgeführt, bei der die zertifizierte Viskosität der Standardflüssigkeit angegeben wird, d. h. bei 25 °C. Die Leser können eine andere Prüftemperatur verwenden, die für ihre newtonschen Standardflüssigkeiten geeignet ist. Eine Äquilibrierungszeit oder Einweichzeit, d. h. 15 Minuten, wird empfohlen, um sicherzustellen, dass die Umgebungskontrollvorrichtung, die Geometrien und die Probe ein thermisches Gleichgewicht erreichen. - Wählen Sie in der Rheometer-Software unter Versuchsablauf den Durchfluss-Sweep-Test aus. Stellen Sie die Prüftemperatur unter Umgebungskontrolle auf 25 °C ein.

- Geben Sie den Scherratenbereich von 0,01 s−1 bis 100,0 s−1 an, wobei die Daten logarithmisch mit 10 Punkten pro Dekade aufgezeichnet werden. Aktivieren Sie die automatische stationäre Bestimmung.

HINWEIS: Der hier verwendete Scherratenbereich basiert auf den Drehmomentempfindlichkeitsgrenzen des Geräts (Tabelle 1) und der Messflüssigkeit. Zum Beispiel kann für eine Flüssigkeit mit höherer Viskosität (z. B. 300 Pa s) ein niedrigerer Scherratenbereich von 10−4 s−1 bis 1 s−1 verwendet werden und umgekehrt. - Starten Sie das Experiment über die Rheometer-Software.

5. Orthogonale Frequenz-Sweep-Tests

- Stellen Sie den Normalkraftaufnehmer über das Bedienfeld des Aufnehmers in der Rheometersoftware in den FRT-Modus ein.

HINWEIS: Die Standardeinstellung des Aufnehmers für den normalen Kraftaufnehmer ist der Federmodus für dieses separate Rheometer des Motoraufnehmers. Im OSP-Betrieb arbeitet der Normalkraftaufnehmer als spannungsgesteuertes oder kombiniertes Motor-Wandler-Rheometer, um eine axiale Verformung anzuwenden und gleichzeitig die Axialkraft zu messen. Der normale Kraftaufnehmer muss in den FRT-Modus versetzt werden, um OSP-Tests durchführen zu können. - Die Probe wird 15 Minuten lang bei 25 °C konditioniert, um ein thermisches Gleichgewicht zu gewährleisten.

- Wählen Sie den Orthogonal Frequency Sweep-Test unter Experimentverfahren in der Rheometer-Software aus. Stellen Sie die Prüftemperatur auf 25 °C ein.

- Geben Sie die gewünschte Normaldehnung an und geben Sie 0,0 s−1 für die Schergeschwindigkeit in Drehrichtung ein.

ANMERKUNG: Die maximale Normaldehnung (axiale Dehnungsamplitude) ist abhängig von der Spaltbreite der OSP-Geometrie und wird durch die maximale orthogonale Schwingungsverschiebung des Rheometers, d. h. 50 μm, begrenzt (Tabelle 1). - Geben Sie den Winkelfrequenzbereich von 0,1 bis 40 rad/s bei 10 Punkten pro Dekade logarithmisch an.

ANMERKUNG: Der hier verwendete Winkelfrequenzbereich ist ein empfohlener Bereich für den OSP-Betrieb auf der Grundlage der axialen Frequenzempfindlichkeitsgrenzen des Instruments (Tabelle 1) und der Berücksichtigung der Spaltbelastungsbedingungen18. Weitere Informationen finden Sie im Abschnitt Diskussion . - Starten Sie das Experiment über die Rheometer-Software.

6. Durchführen von Analysen

- Bestimmung des primären Endeffektfaktors

- Exportieren Sie die Sweep-Ergebnisse der stationären Scherrate (aus Protokollschritt 4.4) in ein offenes Dateiformat wie .csv oder .txt.

- Berechnen Sie den Durchschnittswert der gemeldeten Viskositäten über den entsprechenden Scherratenbereich in einer Tabellenkalkulationssoftware.

HINWEIS: Für die Berechnung der durchschnittlichen Viskosität werden nur die Viskositätsdaten mit entsprechenden Drehmomentwerten oberhalb der vom Hersteller angegebenen Grenzwerte verwendet. Der gemittelte Viskositätswert ist definiert als die unkorrigierte Primärviskosität. - Ermitteln Sie den primären Endeffektfaktor anhand des gemittelten Viskositätswertes.

HINWEIS: Dieser Abschnitt wird hier zur Verfügung gestellt, um die Ableitung der Beziehung zwischen dem primären Endeffektfaktor und der direkten Viskositätsausgabe von der Rheometer-Software zu zeigen. Ein Beispiel für die Berechnung des Endfaktors aus den experimentellen Daten wird im Abschnitt "Repräsentative Ergebnisse" gezeigt. Die primäre stationäre Schubviskosität ist das Verhältnis der Schubspannung τ zur Schergeschwindigkeit, die aus den Rohsignalen des Drehmoments M und der Rotationsgeschwindigkeit Ω über die Geometriekonstanten (K τ und Kγ) berechnet wird. Der Ausdruck ist gegeben durch:

Ω über die Geometriekonstanten (K τ und Kγ) berechnet wird. Der Ausdruck ist gegeben durch:

wobei K τ die primäre Spannungskonstante (Gleichung 1) und Kγ die primäre Dehnungskonstante ist, die ausschließlich von den geometrischen Abmessungen abhängt. Wenn man Gleichung 1 in Gleichung 3 einfügt, zeigt sich, dass die berechnete Primärviskosität oder die Ausgangsviskositätswerte der Rheometersoftware umgekehrt proportional zum primären Endeffektfaktor CL sind (beachten Sie, dass alle anderen Variablen in Gleichung 3 entweder geometrische Konstanten oder rohe Messsignale sind):

Beachten Sie, dass Gleichung 3 ein allgemeiner Ausdruck für jede Rotationsrheometrie ist, bei der die gemessene Viskosität aus den Rohdaten, d. h. Drehmoment und Geschwindigkeit, über die Spannungs- und Dehnungskonstanten berechnet wird, die von verschiedenen verwendeten Geometrien abhängen, z. B. Kegelplatte, parallele Platte, konzentrischer Zylinder usw.

7. Bestimmung des orthogonalen Endeffektfaktors

- Exportieren Sie die Ergebnisse des orthogonalen Frequenz-Sweeps (aus Protokollschritt 5.6) in ein offenes Dateiformat, z. B. .csv oder .txt.

- Berechnen Sie den Durchschnittswert der gemeldeten OSP-Komplexviskosität über den entsprechenden Winkelfrequenzbereich in einer Tabellenkalkulationssoftware.

HINWEIS: Für die Berechnung der mittleren Viskosität werden nur die Viskositätsdaten mit entsprechenden Schwingkraftwerten oberhalb der vom Hersteller angegebenen Grenzwerte verwendet. Der gemittelte Viskositätswert ist definiert als die unkorrigierte orthogonale Komplexviskosität. - Ermitteln Sie den orthogonalen Endeffektfaktor anhand des gemittelten Werts der komplexen Viskosität.

HINWEIS: Dieser Abschnitt wird hier zur Verfügung gestellt, um die Ableitung der Beziehung zwischen dem orthogonalen Endeffektfaktor und der orthogonalen komplexen Viskositätsausgabe von der Rheometer-Software zu zeigen. Ein Beispiel für die Berechnung des orthogonalen Endfaktors aus den experimentellen Daten wird im Abschnitt Repräsentative Ergebnisse gezeigt. Die orthogonale Komplexviskosität ist gleich dem orthogonalen komplexen Schubmodul dividiert durch die orthogonale Schwingungsfrequenz ω, die wie folgt durch die Schwingungskraft F

dividiert durch die orthogonale Schwingungsfrequenz ω, die wie folgt durch die Schwingungskraft F , die Schwingungsverschiebung θ

, die Schwingungsverschiebung θ , die Frequenz ω

, die Frequenz ω

(alle drei sind Rohsignale) und die Geometriekonstanten (K το und K γο) ausgedrückt werden kann:

(alle drei sind Rohsignale) und die Geometriekonstanten (K το und K γο) ausgedrückt werden kann:

wobei K το die orthogonale Spannungskonstante (Gleichung 2) und Kγο die orthogonale Dehnungskonstante ist, die sich ausschließlich auf die geometrischen Abmessungen bezieht. Wenn man Gleichung 2 in Gleichung 5 einfügt, zeigt sich, dass die berechnete orthogonale komplexe Viskosität oder die ausgegebenen OSP-Komplexviskositätswerte aus der Rheometer-Software direkt proportional zum orthogonalen Endeffektfaktor CLo sind (beachten Sie, dass alle anderen Variablen in Gleichung 5 entweder geometrische Konstanten oder rohe Messsignale sind):

Beachten Sie, dass Gleichung 5 ein allgemeiner Ausdruck für alle linearen Bewegungsmessungen ist, bei denen die gemessene komplexe Viskosität aus den Rohdaten, d. h. Kraft, Verschiebung und Frequenz, über die Spannungs- und Dehnungskonstanten berechnet wird, die von der verwendeten Geometrie abhängen, z. B. Kegelplatte, parallele Platte, konzentrischer Zylinder usw.

8. Viskositätsprüfung durch OSP-Messungen

HINWEIS: In diesem Schritt wird überprüft, ob die Korrekturen gültig sind, indem die kalibrierten Endeffektfaktoren verwendet werden, die aus den Kalibrierungsexperimenten gewonnen wurden.

- Geben Sie die kalibrierten Werte für den Endeffektfaktor und den orthogonalen Endeffektfaktor unter den Geometriekonstanten ein, wobei diese Werte ursprünglich auf 1,00 festgelegt wurden. Die Spannungskonstanten werden automatisch aktualisiert, und die Werte sind wie in Tabelle 3 dargestellt.

- Richten Sie ein derselbe experimentelles Verfahren ein, indem Sie die Schritte in den orthogonalen Frequenz-Sweep-Tests befolgen. Geben Sie 1,0 s−1 als Scherrate ein.

- Starten Sie das Experiment.

Ergebnisse

Repräsentative Ergebnisse der Viskositätskalibrierungsmessungen an einem Silikonviskositätsstandard von 12,2 Pa s sind in Abbildung 5 und Abbildung 6 dargestellt. Beachten Sie, dass sowohl der primäre Endeffektfaktor als auch der orthogonale Endeffektfaktor für die Kalibrierungsläufe auf 1,00 eingestellt sind. Abbildung 5 zeigt die stationäre Scherviskosität und das Drehmoment als Funktion der Schergeschwindigkeit auf einer doppelten y-Achse. Die Silikonflüssigkeit ist eine newtonsche Flüssigkeit; Wie erwartet, wird eine konstante Viskosität unabhängig von der angewandten Schergeschwindigkeit erreicht. Das gemessene Drehmoment steigt linear mit zunehmender Schergeschwindigkeit an, und alle Daten liegen über der unteren Drehmomentgrenze von 0,1 μN m gemäß den Herstellerangaben (Tabelle 1). Daher werden alle Viskositätsdaten in Abbildung 5 verwendet, um den Mittelwert zu berechnen, d. h. 14,3 Pa s (ηUnkorr). Es ist zu beachten, dass dieser unkorrigierte Viskositätswert um 17 % höher ist als die tatsächliche Viskosität, d. h. 12,2 Pa s (ηKorr), wie die durchgezogene Linie in Abbildung 5 zeigt. Gemäß Gleichung 4 ist die Primärviskosität umgekehrt proportional zu C L, so dass das neue C L, das angewendet werden sollte, um die richtige Viskosität zu erhalten, ist:

Daher ist der korrekte primäre Endeffektfaktor C L gleich 14,3 Pa s geteilt durch 12,2 Pa s (C L, uncorr = 1,00), was 1,17 entspricht.

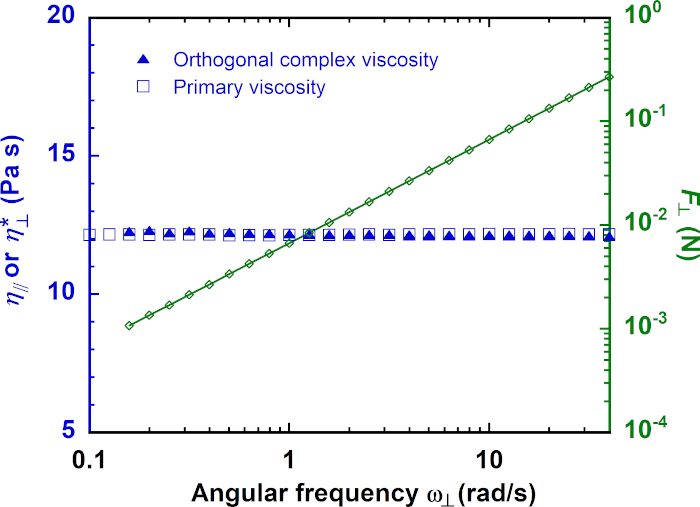

Abbildung 6 zeigt die Ergebnisse der orthogonalen Frequenz-Sweep-Tests bei verschiedenen orthogonalen Dehnungsamplituden von 0,5 % bis 9,4 % für den Viskositätsstandard von 12,2 Pa. Es wird eine Newtonsche Reaktion beobachtet, die durch die konstante orthogonale komplexe Viskosität mit unterschiedlicher Frequenz gezeigt wird. Ähnlich wie bei der Primärviskosität überschätzt die gemessene orthogonale Komplexviskosität ohne Korrektur (C Lo,uncorr = 1) die tatsächliche Viskosität von 12,2 Pa s (ηkorr), wie durch die durchgezogene Linie dargestellt. Alle Viskositätsdaten bei verschiedenen Dehnungen stimmen überein, was darauf hindeutet, dass die angewendeten Dehnungen im linearen Bereich liegen. Die gemessene Schwingungskraft, die auf der rechten y-Achse aufgetragen ist, steigt linear mit zunehmender Frequenz an (Gleichung 5). Die gestrichelte Linie in Abbildung 6 stellt die untere Grenze der axialen Schwingungskraft für den Wandler dar, d. h. 0,001 N (Tabelle 1). Nur die Viskositätsdaten mit entsprechenden orthogonalen Kraftwerten oberhalb dieses Empfindlichkeitsniveaus werden verwendet, um die durchschnittliche Viskosität für die Korrektur zu berechnen. Die gemittelte Viskosität des orthogonalen Komplexes beträgt 15,4 Pa s (ηunkorr) und liegt damit um 26 % über der tatsächlichen Viskosität. Nach Gleichung 6 ist die orthogonale Komplexviskosität proportional zu C Lo, so dass der Ausdruck für das neue CLo lautet:

Daher ist der korrekte orthogonale Endeffektfaktor C Lo gleich 12,2 Pa s geteilt durch 15,4 Pa s (CLo, unkorr = 1,00), was 0,79 entspricht.

Nach Erhalt der kalibrierten Werte für C L und CLo wird empfohlen, einen Verifikationstest durchzuführen, indem eine orthogonale Überlagerungsmessung unter stationärer Scherung durchgeführt wird. Im Vergleich zu den Kalibriermessungen, bei denen nur Primär- oder Oszillationsscherung verwendet wurde, werden beide Strömungsmodi gleichzeitig verwendet. Die stationäre Scherviskosität und die orthogonale Komplexviskosität werden mit einem einzigen Test gemessen, und die Ergebnisse sind in Abbildung 7 dargestellt. In der Abbildung ist auch die orthogonale Schwingungskraft auf der rechten y-Achse dargestellt. Es werden nur die Daten mit Werten dargestellt, die größer als die Kraftauflösung des Instruments sind. Da die korrekten Endeffektfaktoren angewendet werden (Tabelle 3), entsprechen die gemessenen Viskositäten in beide Richtungen dem akzeptierten Ölviskositätswert von 12,2 Pa s. Dieses Diagramm kann generiert werden, indem diese Ausgänge als Plot-Variablen hinzugefügt und in der Rheometer-Software angezeigt werden, um den Kalibrierungsvorgang schnell zu überprüfen.

Abbildung 1: Bilder des Rheometers, der OSP-Geometrie und des Advanced Peltier Systems (APS). a) Rheometer-Prüfstation. b) Bestandteile der orthogonalen doppelwandigen konzentrischen Zylindergeometrie: der äußere Zylinder (I), der innere Zylinder (II) und der mittlere Zylinder oder Bob (III); der PRT (IV), der Drehmomentschraubendreher (V) und der Schraubenschlüssel (VI). Die Teilenummer finden Sie in der Materialtabelle . Der PRT, der Drehmomentschraubendreher und der Schraubenschlüssel sind im APS-Kit enthalten. c) Der Rheometeraufbau nach dem Einbau der Umgebungskontrolleinrichtung und die orthogonale doppelwandige konzentrische Zylindergeometrie für Experimente. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 2: Detaillierter Ablauf der Beladung von Testmaterialien. a) Beladen eines weniger viskosen Prüfmaterials mit einer Pipette. b) Beladen eines Prüfmaterials mit höherer Viskosität mit einem Spatel. c) Nachdem Sie die gewünschte Menge an Prüfmaterial in den Becher geladen haben, wird der Bob langsam eingeführt und der Abstand zum Geometriespalt verringert (Schritt 1). Heben Sie den Bob an, um den Flüssigkeitsstand zu überprüfen, indem Sie die benetzte Kontaktleine untersuchen (Schritt 2). Wiederholen Sie diesen Vorgang, während Sie das Volumen des Testmaterials einstellen, bis der Bob ordnungsgemäß benetzt ist (Schritt 3). Weitere Informationen finden Sie im Text. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 3: Sichtprüfung der Kontaktleine des benetzten Fluids am Bob nach dem Herausheben des Bobs aus dem doppelwandigen Becher. (a) Vorderansicht mit der Kontaktlinie etwas oberhalb des oberen Bob-Endes. (b) Die Seitenansicht, die den unteren Rand der oberen Öffnungen des Bobs zeigt, ist ordnungsgemäß benetzt. Die weiß gestrichelten Linien zeigen die Kontaktlinie der benetzten Flüssigkeit auf der Spule an. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 4: Schematische Darstellung der vertikalen und horizontalen Querschnitte der doppelwandigen konzentrischen OSP-Zylindergeometrie. (a) Vertikaler Querschnitt in einer 3D-Ansicht. (b) Horizontaler Querschnitt in einer 3D-Ansicht. (c) 2D-Layout der Geometrie unter Angabe der Abmessungen (Tabelle 1). Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 5: Ergebnisse von Sweep-Tests mit stationärer Schergeschwindigkeit bei einem Viskositätsstandard von 12,2 Pa s. Die primäre stationäre Scherviskosität (linke y-Achse) und das Drehmoment (rechte y-Achse) werden als Funktion der Schergeschwindigkeit dargestellt. Die durchgezogene Linie stellt die tatsächliche Viskosität des Silikonöls dar. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 6: Ergebnisse von orthogonalen Frequenz-Sweep-Tests mit einem Viskositätsstandard von 12,2 Pa s. Die orthogonale Komplexviskosität (linke y-Achse) und die Schwingungskraft (rechte y-Achse) werden als Funktion der Winkelfrequenz dargestellt. Die durchgezogene Linie stellt die tatsächliche Viskosität des Silikonöls dar. Die gestrichelte Linie stellt die axiale Schwingkraftauflösungsgrenze 0,001 N dar. Unterschiedliche Symbole entsprechen Frequenz-Sweeps bei unterschiedlichen orthogonalen Dehnungen. Für die Schwingkraftdaten von unten nach oben: orthogonale Dehnung (%) = (0,5, 0,7, 0,8, 1,1, 1,6, 2,0, 2,8, 3,9, 5,2, 7,0 und 9,4) %. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

Abbildung 7: Ergebnisse der orthogonalen Überlagerungsmessung an einem Viskositätsstandard von 12,2 Pa unter Verwendung der kalibrierten Endeffektfaktoren. Die Prüfung wird bei einer Schergeschwindigkeit von 1,0 s−1 in primärer Winkelrichtung und einer oszillatorischen Scherdehnung von 5,2 % in orthogonaler Richtung durchgeführt. Die orthogonale Komplexviskosität und die Primärviskosität (linke y-Achse) und die Schwingungskraft (rechte y-Achse) werden als Funktion der Winkelfrequenz dargestellt. Bitte klicken Sie hier, um eine größere Version dieser Abbildung zu sehen.

| Beschreibung des Parameters | Leistungsbeschreibung |

| Minimales Drehmoment des Aufnehmers bei stationärer Scherung | 0,1 μN m |

| Maximales Drehmoment des Aufnehmers | 200 mN m |

| Drehmomentauflösung | 1 nN m |

| Normal-/Axialkraftbereich | 0,001 N bis 20 N |

| Winkelgeschwindigkeitsbereich | 10−6 rad s−1 bis 300 rad s−1 |

| Minimale Kraft bei der Oszillation (OSP-Modus) | 0,001 N |

| Minimale Verschiebung bei Oszillation (OSP-Modus) | 0,5 μm |

| Maximale Verschiebung bei Oszillation (OSP-Modus) | 50 μm |

| Verschiebungsauflösung (OSP-Modus) | 10 nm |

| Axialer Frequenzbereich (OSP-Modus) | 6,28 × 10−5 rad s−1 bis 100 rad s−1 |

| APS-Temperaturbereich | −10 °C bis 150 °C |

Tabelle 1: Spezifikationen des Rheometers und des Advanced Peltier Systems.

| Parameter beim Geometrie-Setup | Bezeichnetes Kürzel | Abmessungen (mm) | Symbol in Spannungskonstanten |

| Innendurchmesser des Bechers | CID | 27.733 | 2R1 |

| Innendurchmesser des Bobs | ID | 28.578 | 2R2 |

| Außendurchmesser des Bobs | OD | 32.997 | 2R3 |

| Äußerer Tassendurchmesser | KABELJAU | 33.996 | 2R4 |

| Tauchhöhe (Cup-Höhe) | CH | 43.651 | h |

| Innere Zylinderhöhe | 51.651 | l |

Tabelle 2: Die vom Hersteller angegebenen Abmessungen für den orthogonalen doppelwandigen konzentrischen Zylinder, der in der Geometrie verwendet wird.

| Endeffekt-Faktor | 1.17 |

| Orthogonaler Endeffektfaktor | 0.79 |

| Spannungskonstante | 6541,69 Pa N−1 m−1 |

| Dehnungskonstante | 33.4326 Rad-1 |

| Spannungskonstante (linear) | 93,5575 Pa N−1 |

| Dehnungskonstante (linear) | 2136,55 m−1 m |

Tabelle 3: Geometriekonstanten für die 0,5-mm-OSP-Zelle. Die Werte des Endeffektfaktors und des orthogonalen Endeffektfaktors werden nach der Kalibrierung ermittelt.

Diskussion

In diesem Protokoll stellen wir ein detailliertes experimentelles Verfahren zur Durchführung von Viskositätskalibrierungsmessungen mit newtonschen Flüssigkeiten für eine kommerzielle orthogonale Überlagerungsrheologie mit einer doppelwandigen konzentrischen Zylindergeometrie vor. Die Kalibrierfaktoren, d. h. der primäre Endeffektfaktor C L und der orthogonale Endeffektfaktor CLo, werden unabhängig voneinander durch die Durchführung von Sweep-Tests mit konstanter Scherrate und orthogonaler Frequenz bestimmt. Nach Erhalt der Endfaktoren wird ein Verifizierungstest durchgeführt, um die Kalibrierungsergebnisse zu überprüfen. Der Verifizierungstest ist ein orthogonaler Frequenz-Sweep-Test, der mit der primären stationären Scherung überlagert ist, so dass die stationäre Scherviskosität und die orthogonale Komplexviskosität gleichzeitig gemessen werden. Dies steht im Gegensatz zu den Kalibrierungsexperimenten, bei denen jeder einzelne Test ohne Strömung in orthogonaler Richtung durchgeführt wird. Während dieses gesamte Verfahren leicht verständlich und adaptierbar ist, gibt es mehrere wichtige Schritte im Protokoll, bei denen Benutzer mit Absicht und Sorgfalt vorgehen sollten.

An erster Stelle steht die richtige Probenbeladung. Als allgemeine Regel gilt, den Flüssigkeitsstand leicht über dem unteren Rand der oberen Öffnung des Bobs zu halten, unabhängig davon, ob das Testmaterial mit einem Spatel oder einer volumenverstellbaren Pipette gehandhabt wird. Beachten Sie, dass der Ladevorgang lange Wartezeiten erfordern kann, um den gewünschten Flüssigkeitsstand zu erreichen (Abbildung 2). Eine sorgfältige Beladung des Prüfmaterials und die Steuerung des Instrumententisches sind erforderlich, um das Einschließen von Luftblasen zu vermeiden. Durch Sichtprüfung der kontaktbenetzten Fluidkontaktleitung am Bob (Bild 3) kann die Fluidhöhe in der OSP-Geometrie abgeschätzt werden. Während sich der Bob in der oberen Position befindet, ist es auch wichtig zu überprüfen, ob der untere Rand der oberen Öffnung am Bob vollständig benetzt ist. Dieser Schritt ist entscheidend, um eine feste effektive Boblänge oder eine feste nominale Scherfläche beizubehalten, was hilfreich ist, um die Bobendeffekte zu reduzieren.

Wir empfahlen den Anwendern, newtonsche Flüssigkeiten mit ähnlichen Viskositäten wie die Flüssigkeiten für ihre Anwendungsanforderungen zu verwenden und die in dieser Studie beschriebenen Kalibrierungsmessungen durchzuführen. Bei dem in der vorliegenden Arbeit gezeigten Beispiel handelt es sich um eine Silikonflüssigkeit mit einem Gehalt von 12,2 Pa s. Der für diese Flüssigkeit verwendete Messbereich (d. h. Scherrate und Winkelfrequenz) (Abbildung 5 und Abbildung 6) basiert auf den Gerätebeschränkungen (Tabelle 1) und anderen Messartefakten, z. B. der Trägheit des Instruments und der Flüssigkeit. Wir haben die geeigneten Scherraten- und orthogonalen Frequenzbereiche für Newtonsche Standards mit Viskositäten im Bereich von 0,01 Pa s bis 331 Pa s in früheren Arbeiten18 beschrieben. Kurz gesagt, für die stationäre Scherung wird der anwendbare Scherratenbereich durch die Drehmomentgrenzen des Aufnehmers eingeschränkt. Für die orthogonale Scherung wird das geeignete Frequenzfenster dem axialen Kraftbereich, der Spaltbreite und den Fluideigenschaften unterworfen. Insbesondere sollten Messungen innerhalb der Spaltbelastungsgrenze durchgeführt werden, die sich aus der Ausbreitung von Scherwellen in viskoelastischen Flüssigkeitenergibt 19. Das Verständnis der Messbeschränkungen und Artefakte ist wichtig, um Fehlinterpretationen von experimentellen Datenzu vermeiden 20.

Wir definieren Einheit (1,00) als die unkorrigierten Werte für den primären Endeffektfaktor C L, unkorriert und orthogonalen Endeffektfaktor CLo, unkorr, um die Viskositätskalibrierungsläufe durchzuführen. Tatsächlich haben die für die Kalibrierungsexperimente eingegebenen Anfangswerte keinen Einfluss auf die Bestimmung der kalibrierten Endfaktoren. Gemäß den Gleichungen 7 und 8 fungieren sowohl C L,unkorr als auch C Lo,unkorr als Skalenfaktoren für die Berechnungen von C L,korr und C Lo,korr. Mit anderen Worten, die rohen Messsignale (in den Gleichungen 3 und 5), d.h. Drehmoment M, Geschwindigkeit Ω, orthogonale Schwingungskraft F , Verschiebung θ

, Verschiebung θ und Frequenz ω

und Frequenz ω , hängen nicht von den Endfaktoreinstellungen in der Rheometersoftware ab. Unabhängig davon entscheiden wir uns für die Verwendung von 1,00 in den Einstellungen der Geometriekonstante, einfach um die Analyse zu erleichtern, so dass wir den Korrekturbetrag, der für die Viskositätsausgaben der Software erforderlich ist, auf einfache Weise finden und erkennen können, ob es sich um eine Über- oder Unterschätzung handelt, wenn keine Korrektur angewendet wird. In beiden Richtungen überschätzt die gemessene Viskosität ohne Korrektur die tatsächliche Viskosität, die durch einen Wert größer als eins für den Endeffektfaktor (1,17) und einen Wert kleiner als eins (0,79) des orthogonalen Endeffektfaktors angezeigt wird (Tabelle 2).

, hängen nicht von den Endfaktoreinstellungen in der Rheometersoftware ab. Unabhängig davon entscheiden wir uns für die Verwendung von 1,00 in den Einstellungen der Geometriekonstante, einfach um die Analyse zu erleichtern, so dass wir den Korrekturbetrag, der für die Viskositätsausgaben der Software erforderlich ist, auf einfache Weise finden und erkennen können, ob es sich um eine Über- oder Unterschätzung handelt, wenn keine Korrektur angewendet wird. In beiden Richtungen überschätzt die gemessene Viskosität ohne Korrektur die tatsächliche Viskosität, die durch einen Wert größer als eins für den Endeffektfaktor (1,17) und einen Wert kleiner als eins (0,79) des orthogonalen Endeffektfaktors angezeigt wird (Tabelle 2).

Das Ziel der vorliegenden Arbeit ist es, das experimentelle Verfahren zur Kalibrierung von Endeffektfaktoren unter Verwendung von Newtonschen Viskositätsstandards visuell zu demonstrieren. Detaillierte Ergebnisse und eine Analyse der Fehlerquellen für diese kommerzielle OSP-Technik finden die Leser in unserer Vorgängerpublikation18. In dieser Arbeit haben wir CFD-Simulationen (Computational Fluid Dynamics) durchgeführt, um die Geschwindigkeits-, Druck- und Scherratenfelder innerhalb der gesamten OSP-Geometrie zu visualisieren. Die Überschätzung der Primärviskosität ist auf eine höhere durchschnittliche Scherrate im Doppelspalt zurückzuführen. Und die Überschätzung der orthogonalen Viskosität wird auf die Druckkräfte auf die Bobenden sowie auf eine höhere Scherrate im Doppelspalt zurückgeführt. Darüber hinaus wurden Fehlervergleiche zwischen verschiedenen Instrumenten und zwischen den beiden kommerziell erhältlichen Spaltgrößengeometrien (d.h. 0,5 mm und 1,0 mm) diskutiert. Wir empfehlen dringend, dass Benutzer die Endeffektkorrekturfaktoren für ihr eigenes Instrument und ihre eigene Geometrie bestimmen, da die tatsächlichen Korrekturen materialabhängig sind und je nach Instrument und Geometrie variieren. Das in dieser Arbeit vorgestellte Protokoll ist von entscheidender Bedeutung, um das wachsende Interesse von akademischen und industriellen Anwendern zu unterstützen, die diese Technik anwenden möchten. Es sollten geeignete Endeffektfaktoren angewendet werden, um korrekte Ergebnisse zu erhalten, da sonst die Fehler beträchtlich sind.

Die vorliegenden Kalibrierungsverfahren werden für newtonsche Fluide durchgeführt, was darauf hindeutet, dass die Korrekturen für nicht-newtonsche Fluide aufgrund eines komplizierteren Strömungsfeldes innerhalb der OSP-Geometrie noch größer sein könnten. Da die Messzuverlässigkeit für nichtnewtonsche Flüssigkeiten durch OSP nach wie vor ein allgemeines Anliegen der Rheologie-Community ist, werden sich zukünftige Studien auf die Quantifizierung von Endeffekten und anderen nachteiligen Auswirkungen auf den experimentellen Fehler für nichtnewtonsche Flüssigkeiten konzentrieren. Das Verständnis der Korrektur im Zusammenhang mit Newtonschen Fluidviskositätsmessungen und den Strömungsfeld-Nichtidealitäten innerhalb der komplizierten OSP-Geometrie ist der erste Schritt für die Anwendung der OSP-Technik. Das in diesem Artikel vorgestellte Protokoll ebnet den Weg für zukünftige Untersuchungen an nicht-newtonschen Flüssigkeiten, um Artefakte und experimentelle Fehlerverzerrungen für die OSP-Forschung zu vermeiden.

Offenlegungen

Die vollständige Beschreibung der in diesem Dokument verwendeten Verfahren erfordert die Identifizierung bestimmter kommerzieller Produkte und ihrer Lieferanten. Die Aufnahme solcher Informationen sollte in keiner Weise als Hinweis darauf ausgelegt werden, dass diese Produkte oder Lieferanten von NIST empfohlen oder von NIST empfohlen werden oder dass sie notwendigerweise die besten Materialien, Instrumente, Software oder Lieferanten für die beschriebenen Zwecke sind.

Danksagungen

Ran Tao bedankt sich für die Finanzierung durch das National Institute of Standards and Technology des US-Handelsministeriums im Rahmen des Zuschusses 70NANB15H112. Die Finanzierung von Aaron M. Forster erfolgte durch Zuwendungen des Kongresses an das National Institute of Standards and Technology.

Materialien

| Name | Company | Catalog Number | Comments |

| Advanced Peltier System | TA Instruments | 402500.901 | Enviromental control device |

| ARES-G2 Rheometer | TA Instruments | 401000.501 | Rheometer |

| Brookfield Silicone Fluid, 12500cP | AMTEK Brookfield | 12500 cps | Viscosity standard liquid |

| OSP Slotted Bob, 33 mm | TA Instruments | 402796.902 | Bob, upper geometry |

| OSP Slotted Double Gap Cup, 34 mm | TA Instruments | 402782.901 | Double wall cup, lower geometry |

| Pipette (1 – 10 mL) | Eppendorf | 3120000089 | To load test materials |

| Pipette (100 – 1,000 µL) | Eppendorf | 3123000063 | To load test materials |

| Pipette Tips (0.5 – 10 mL) | Eppendorf | 022492098 | To load test materials |

| Pipette Tips (50 – 1,000 µL) | Eppendorf | 022491555 | To load test materials |

| Spatula | VWR | 82027-532 | To load test materials |

| TRIOS | TA Instruments | v4.3.1.39215 | Rheometer software |

Referenzen

- Macosko, C. W. Rheology: principles, measurements, and applications. , VCH. New York, NY. (1994).

- Larson, R. G. The Structure and Rheology of Complex Fluids. , Oxford University Press. New York, NY. (1999).

- Vermant, J., Moldenaers, P., Mewis, J., Ellis, M., Garritano, R. Orthogonal superposition measurements using a rheometer equipped with a force rebalanced transducer. Review of Scientific Instruments. 68 (11), 4090-4096 (1997).

- Ferry, J. D. Viscoelastic Properties of Polymers. , John Wiley & Sons. New York, NY. (1980).

- Yamamoto, M. Rate-dependent relaxation spectra and their determination. Transactions of the Society of Rheology. 15 (2), 331-344 (1971).

- Simmons, J. M. A servo-controlled rheometer for measurement of the dynamic modulus of viscoelastic liquids. Journal of Scientific Instruments. 43 (12), 887-892 (1966).

- Tanner, R. I., Williams, G. On the orthogonal superposition of simple shearing and small-strain oscillatory motions. Rheologica Acta. 10 (4), 528-538 (1971).

- Schoukens, G., Mewis, J. Nonlinear rheological behaviour and shear-dependent structure in colloidal dispersions. Journal of Rheology. 22 (4), 381-394 (1978).

- Zeegers, J., et al. A sensitive dynamic viscometer for measuring the complex shear modulus in a steady shear flow using the method of orthogonal superposition. Rheologica Acta. 34 (6), 606-621 (1995).

- Mewis, J., Schoukens, G. Mechanical spectroscopy of colloidal dispersions. Faraday Discussions of the Chemical Society. 65, 58-64 (1978).

- Lin, N. Y. C., Ness, C., Cates, M. E., Sun, J., Cohen, I. Tunable shear thickening in suspensions. Proceedings of the National Academy of Sciences. 113 (39), 10774-10778 (2016).

- Gracia-Fernández, C., et al. Simultaneous application of electro and orthogonal superposition rheology on a starch/silicone oil suspension. Journal of Rheology. 60 (1), 121-127 (2015).

- Sung, S. H., Kim, S., Hendricks, J., Clasen, C., Ahn, K. H. Orthogonal superposition rheometry of colloidal gels: time-shear rate superposition. Soft Matter. 14 (42), 8651-8659 (2018).

- Colombo, G., et al. Superposition rheology and anisotropy in rheological properties of sheared colloidal gels. Journal of Rheology. 61 (5), 1035-1048 (2017).

- Jacob, A. R., Poulos, A. S., Kim, S., Vermant, J., Petekidis, G. Convective Cage Release in Model Colloidal Glasses. Physical Review Letters. 115 (21), 218301(2015).

- Jacob, A. R., Poulos, A. S., Semenov, A. N., Vermant, J., Petekidis, G. Flow dynamics of concentrated starlike micelles: A superposition rheometry investigation into relaxation mechanisms. Journal of Rheology. 63 (4), 641-653 (2019).

- Moghimi, E., Vermant, J., Petekidis, G. Orthogonal superposition rheometry of model colloidal glasses with short-ranged attractions. Journal of Rheology. 63 (4), 533-546 (2019).

- Tao, R., Forster, A. M. End effect correction for orthogonal small strain oscillatory shear in a rotational shear rheometer. Rheologica Acta. 59 (2), 95-108 (2020).

- Schrag, J. L. Deviation of velocity gradient profiles from the "gap loading" and "surface loading" limits in dynamic simple shear experiments. Transactions of the Society of Rheology. 21 (3), 399-413 (1977).

- Ewoldt, R. H., Johnston, M. T., Caretta, L. M. Complex Fluids in Biological Systems. Biological and Medical Physics, Biomedical Engineering. Spagnolie, S. , Springer. New York, NY. 207-241 (2015).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenWeitere Artikel entdecken

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten