Method Article

Progettazione e Realizzazione di un'unità elastomerico per soft robot modulari in Chirurgia Mini-Invasiva

In questo articolo

Riepilogo

This paper describes the design and fabrication of a soft unit for surgical manipulators. The base module includes three flexible fluidic actuators to achieve omnidirectional bending and elongation, and a granular jamming-based mechanism to enable stiffness control. A complete mechanical characterization is also reported.

Abstract

Negli ultimi anni, le tecnologie robotica morbidi hanno suscitato crescente interesse in campo medico a causa della loro interazione sicurezza intrinseca in ambienti non strutturati. Allo stesso tempo, nuove procedure e tecniche sono stati sviluppati per ridurre l'invasività delle operazioni chirurgiche. Chirurgia mininvasiva (MIS) è stato impiegato con successo per gli interventi addominali, procedure MIS però standard sono basati principalmente su strumenti rigidi o semirigidi che limitano la destrezza del clinico. Questo articolo presenta un manipolatore abile morbido e alto per MIS. Il manipolatore è ispirato le capacità biologiche del braccio di polpo, ed è stato progettato con un approccio modulare. Ogni modulo presenta le stesse caratteristiche funzionali, ottenendo così elevata destrezza e versatilità quando più moduli sono integrati. Dettagli La carta progettazione, processo di fabbricazione ed i materiali necessari per lo sviluppo di una singola unità, che è fabbricato da casting silicone all'interno di stampi specifici. Il risultato consiste in un cilindro elastomerico compresi tre attuatori pneumatici flessibili che consentono l'allungamento e flessione omnidirezionale dell'unità. Una guaina intrecciata esterna migliora il movimento del modulo. Nel centro di ogni modulo un meccanismo basato inceppamenti granulare varia la rigidezza della struttura durante l'attività. Le prove dimostrano che il modulo è in grado di piegare fino a 120 ° e di allungare fino al 66% della lunghezza iniziale. Il modulo genera una forza massima di 47 N, e la sua rigidità può aumentare fino al 36%.

Introduzione

Le recenti tendenze in campo medico premono per una riduzione della invasività delle operazioni chirurgiche. Chirurgia mininvasiva (MIS) è stato migliorato con successo negli ultimi anni per le operazioni addominali. Procedure MIS sono basate sull'uso di strumenti introdotti attraverso quattro o cinque punti di accesso (Trequarti) poste sulla parete addominale. Al fine di ridurre il numero dei trocar, gli strumenti possono essere inseriti da porta singola Laparoscopia (SPL) o la chirurgia Natural Orifice transluminale endoscopica (NOTE) 1. Queste procedure impediscono cicatrici visibili esterni, ma aumentano la difficoltà per i medici nell'esecuzione chirurgia. Questa limitazione è dovuta principalmente ai punti ridotti di accesso e la natura rigida o semi-rigida degli strumenti, che non sono in grado di evitare o passare intorno organi 2, 3. Destrezza e motilità può essere migliorata utilizzando articolato e iper-ridondante robot che possono coprire uno spazio di lavoro più ampio e complesso, thpermettendoci un obiettivo specifico nel corpo per raggiungere più facilmente 4, 5, 6 e per lavorare come sistemi quando necessario 7 retrazione. Un manipolatore flessibile può migliorare il rispetto dei tessuti, rendendo più sicuro di contatto con strumenti tradizionali.

Tuttavia, questi manipolatori spesso mancano stabilità quando viene raggiunto l'obiettivo e generalmente non possono controllare il contatto con i tessuti circostanti 8, 9. Studi su strutture biologiche, come il braccio polpo 10 e la proboscide 11, hanno recentemente ispirato la progettazione di manipolatori flessibili, deformabili e compatibili con un numero ridondante di gradi di libertà (DOF) e rigidità controllabile 12. Questi tipi di dispositivi utilizzano molle passivi, materiali intelligenti, elementi pneumatici, o tendini 13, 14, 15. Generalmente, manipolatori fabbricate con materiali morbidi e flessibili non garantiscono la generazione di forze elevate.

Tegli Stiff-FLOP (rigidezza controllabile manipolatore flessibile e Programmabile per interventi chirurgici) manipolatore è stato recentemente presentato come un dispositivo chirurgico innovativo per NOTES e SPL ispirati a delle capacità del polpo. Per superare le limitazioni dei precedenti manipolatori morbido, ha un corpo morbido ed elevata destrezza, forza elevata e rigidità controllabile 16.

L'architettura del manipolatore è basato su un approccio modulare: unità multiple, con la stessa struttura e funzionalità, sono integrati insieme. La singola unità è mostrato nella Figura 1. Esso si basa su un cilindro elastomerico ottenuto da una fabbricazione multifase. Le fasi di montaggio dei componenti dello stampo e il processo di fusione consentono tre camere vuote (per azionamento fluidico) e un canale centrale cavo 17 (per l'alloggiamento di un meccanismo basato inceppamenti granulare 18) per essere incorporati. Le camere sono poste a 120 °, in modo che ilinflazione combinata ir produce movimento omnidirezionale e l'allungamento. Inoltre una guaina intrecciata esterna è posto esternamente per limitare l'espansione radiale verso l'esterno delle camere fluidici quando pressurizzato, ottimizzando così l'effetto della camera di azionamento nel moto modulo (flessione ed allungamento).

Il canale centrale ospita un dispositivo cilindrico costituito da una membrana esterna riempito di materiale granulare. Quando viene applicata una pressione di vuoto, cambia le sue proprietà elastiche causando un irrigidimento che interessa l'intera proprietà del modulo.

Prestazioni e rigidezza sono controllati da una configurazione esterna comprendente un compressore d'aria e tre valvole di pressione per azionare le camere e una pompa a vuoto per attivare il vuoto nel canale di irrigidimento. Un'interfaccia utente intuitiva permette il controllo di azionamento e del vuoto pressione all'interno del modulo.

Dettagli Questo documento il fabrication processo del singolo modulo di questo manipolatore e riporta i risultati più significativi sulla capacità di base di movimento. Considerando la natura modulare del dispositivo, la valutazione della fabbricazione e le prestazioni di un solo modulo singolo permette anche i risultati vengono estese e per prevedere il comportamento di base di un manipolatore multi-modulo integrando due o più moduli.

Protocollo

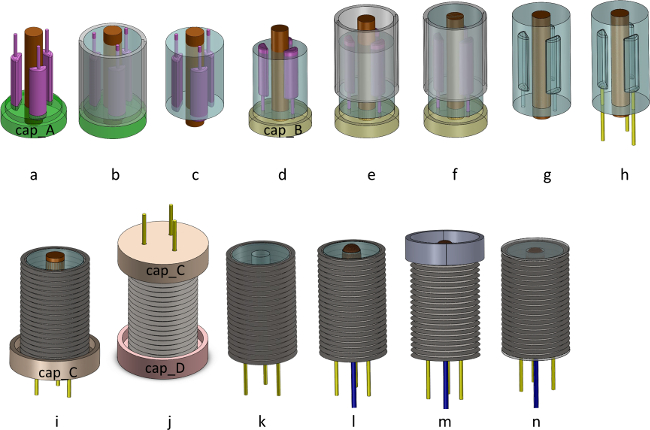

Nota: Questo protocollo descrive le fasi di fabbricazione di un singolo modulo, che comprende le camere fluidici, irrigidimento canale, tubazioni di azionamento e guaina esterna. La seguente procedura deve essere eseguita sotto una cappa aspirante e indossando camice e guanti per motivi di sicurezza. Come precedentemente accennato, il processo di fabbricazione del dispositivo elastomerico è basato sull'uso sequenziale di stampi progettati con software CAD. Sono composte da 13 pezzi mostrati nella Figura 2 e elencati nella tabella 1.

1. Preparazione del silicone

- Pesare 12 g di parte A e 12 g di parte B nello stesso bicchiere di plastica o una scatola Petri e mescolare insieme, mescolando.

Nota: proporzioni dei materiali possono variare a seconda del silicone specifico utilizzato, in questo caso è costituito da due parti: la parte A (base) e parte B (catalizzatore). Essi sono utilizzati in proporzione 1A: 1B in peso. - Posizionare il vetro contenente la miscelamateriali siliconici Ed in una macchina di degasaggio a 1 bar di pressione di vuoto. Mantenere il vetro sotto vuoto fino a quando tutte le bolle vengono rimossi dal materiale siliconico. Per il silicone impiegato il processo di degasaggio dura circa 10 min. Una volta che i materiali sono completamente libero dalla presenza di bolle, ripristinare la pressione atmosferica nella macchina e utilizzare il silicone.

2. Realizzazione del modulo siliconico

- Assemblaggio dello stampo.

- Inserire il cilindro irrigidimento e la parte superiore delle camere in cap_A (Figura 3a).

- Chiudere i gusci intorno al secondo strato di cap_A.

- Primo casting silicone.

- Versare il silicone nello stampo assemblato fino al bordo dei gusci (Figura 3b).

- Collocare lo stampo in un forno a 60 ° C per circa 30 min.

- Riassetto dello stampo.

- Rimuovere i gusci esterni e cap_A (Figura 3c).

- Inserire i cilindri dalle basi delle camere e il cilindro irrigidimento interno cap_B (Figura 3d).

- Chiudere i gusci ancora attorno al modulo, facendoli scorrere di 10 mm verso l'alto in modo da avere uno spazio di 10 mm tra la superficie superiore del modulo ed i bordi dei gusci (figura 3e).

- Seconda colata di silicone.

- Versare il silicone nello stampo riarrangiato fino al bordo delle conchiglie sul lato superiore (cioè anche fino al cilindro irrigidimento) (Figura 3f).

- Mettere lo stampo in un forno a 60 ° C per circa 30 min.

- Rimuovere i gusci esterni, cap_B e le camere (ad eccezione del cilindro di irrigidimento) (Figura 3g).

3. Inserimento dei tubi

- Tagliare 3 tubi alla stessa lunghezza desiderata (300 mm per esempio).

- Mettere colla siliconica intorno una estremità di ciascun tubo di 10 mm, senza obstructing i tubi.

- Inserire i tubi all'interno dei 2 mm canali nell'unità siliconico (Figura 3 ore) dedicati.

- Dopo un tempo di maturazione di 12 min a temperatura ambiente o mettere il modulo in un forno ad una temperatura superiore (50 ° - 60 °) per accelerare il processo di essiccazione.

4. Realizzazione della pressare intrecciato guaina

- Tagliare 700 mm di una guaina intrecciata espandibile (circa 15 volte l'altezza del modulo).

- Inserire un cilindro metallico di 30 mm di diametro e 250 mm di lunghezza all'interno della guaina.

- Abbassare e forzare la guaina facendo scorrere sopra il cilindro, al fine di creare piegature.

- Fissare meccanicamente la guaina in posizione con un morsetto e calore con una pistola di riscaldamento a 350 ° C per 2-3 minuti fino ad ottenere una deformazione permanente.

- Lasciare la guaina raffreddare e togliere il cilindro interno.

5. Integrazione della guaina esterna

- Passa iltubi attraverso i fori di cap_C.

- Versate 3 g di silicone in cap_C.

- Bloccare cap_C ad un supporto che è superiore al piano di lavoro.

- Inserire il lato inferiore del modulo precedentemente fabbricato in cap_C.

- Far scorrere la guaina crimpato intorno al modulo.

- Spingere le prime tacche della guaina interna cap_C e immergerli nel silicone appena versato (Figura 3i).

- Mettere lo stampo in un forno a 60 ° C per circa 20 min.

- Ripetere la stessa procedura dal punto 5,1-5,6 per fissare la guaina sul lato superiore, utilizzando cap_D (Figura 3 undecies).

- Rimuovere cap_C e cap_D.

- Rimuovere il cilindro centrale (Figura 3k).

6. Realizzazione della Granular Jamming membrana

- Versare 5 g di lattice liquido in un bicchiere di plastica.

- Immergere il cilindro per la membrana (ultimo pezzo illustrato in figura 2) nel lattice liquido finché la superficieè completamente coperto.

- Lasciare asciugare sotto cappa per 20 min.

- Ripetere i punti 6.2 e 6.3.

- Rimuovere la membrana dallo stampo.

7. Inserimento del Granular Jamming membrana

- Tagliare un tubo (2 mm di diametro) alla lunghezza desiderata (300 mm per esempio).

- Tagliare un pezzo quadrato di circa 100 mm 2 di tessuto di nylon e chiudere una estremità del tubo con questo tessuto con una pellicola di plastica o colla di paraffina.

- Pesare 4 g di polvere di caffè e riempire la membrana.

- Inserire il tubo (l'estremità con il filtro) all'interno della membrana riempito e fissarlo attorno al tubo con una pellicola di plastica di paraffina.

- Applicare il vuoto sul lato opposto del tubo (la membrana diventa più rigido).

- Inserire la membrana all'interno del canale centrale vuota del modulo siliconico (figura 3L).

- Incollare le estremità della membrana irrigidimento al modulo silicone.

- Chiudere gli anelli intorno alla parte superiorelato del modulo (Figura 3m).

- Versare 2 g di silicone negli anelli per livellare la superficie.

- Lasciare il silicone secca sotto cappa o in forno a 60 °.

- Rimuovere gli anelli.

- Ripetere da punti 7.8 a 7.11 per il lato inferiore (Figura 3n).

Risultati

Le varie fasi di fabbricazione, descritto nel protocollo, sono illustrati nella figura 3.

Per valutare l'efficacia della tecnica ei risultati del prototipo finale, il modulo è stato testato in diverse condizioni di lavoro. Un'installazione esterna permette il controllo sia l'azionamento e la rigidità del modulo. Esso comprende un compressore d'aria che attiva tre valvole. Essi sono collegati ai tubi siliconici integrati nelle camere e consentire loro pressurizzazione. Una pompa a vuoto è collegata al tubo integrato nella membrana granulari disturbo per il controllo del modulo di rigidità. Valvole e pompa a vuoto sono collegati ad una scheda elettronica che è collegata con un'interfaccia utente intuitiva che consente di impostare i valori della pressione di azionamento e il livello di vuoto.

Per analizzare la piegatura (figura 3) e l'allungamento (figura 5) le prestazioni, lamodulo è stato fissato alla base e le camere erano azionato con pressione dell'aria specifici. Ogni posizione del modulo è stata acquisita da sensori ottici e magnetici. Per la valutazione della forza (Figura 6) e rigidità (Figura 7), una cella di carico mosso da un braccio robotizzato permesso di misurare le capacità del modulo in direzioni diverse.

Prove di flessione (Figura 4) valutare la capacità omnidirezionale attiva del modulo. In caso di piegatura 1-camera, una sola camera è stato azionato aumentando la pressione all'interno, mentre per 2-camera di piegatura, due camere sono state simultaneamente pressurizzato con la stessa pressione. L'angolo di curvatura, che è l'angolo tra la linea di base e la linea punta del modulo (vedi inserti in figura 4), è stato calcolato per ogni posizione del modulo, corrispondente ai valori di pressione. Il modulo è in grado di piegare fino a 120 ° nel caso di Bendi 1 a camerang, e fino a 80 ° per 2-camera di piegatura. In entrambi i casi, una flessione significativa inizia quando le camere sono gonfiati di circa 0,3 bar (tutti i valori di pressione riportati si riferiscono alla pressione atmosferica). La trama in figura 4 evidenzia che la pendenza della curva aumenti corrispondenza di questo valore. Questo rappresenta il punto in cui l'espansione laterale iniziale del silicone è ostacolato dalla guaina esterna, e la curvatura del modulo è facilitato. Dalla pressione 0,55 bar, la curva è approssimativamente costante in quanto la guaina raggiunge la sua massima capacità di allungamento, le camere pressurizzate hanno allungato completamente guaina disponibile e quindi la dilatazione longitudinale del silicone è limitata ad un valore costante che corrisponde alla massima flessione angolo.

Quando tutti tre camere sono azionati simultaneamente con la stessa pressione, il modulo allunga, come mostrato in Figura 5. A partire dala lunghezza di 50 mm, il modulo raggiunge 83.3 mm, che corrisponde ad un allungamento di circa il 66%. Ancora una volta, la guaina esterna comincia a mostrare i suoi effetti a circa 0,3 bar, dove c'è un improvviso aumento della capacità di allungamento. No plateau è presente ad alte pressioni perché durante l'allungamento della guaina non lo raggiunge massima elongazione.

Il modulo è in grado di generare forze di 24,1 N, quando una camera viene azionato, fino a 47,1 N, quando tre camere sono gonfiati (Figura 6).

L'attivazione di 1 bar di pressione di vuoto (assoluto) nel canale di irrigidimento mostra un aumento della rigidità del modulo (Figura 7) del 36% in condizioni di riposo, 19,6%, 12,4% e 17,2% a 90 ° di flessione in y, x e Z rispettivamente.

Il protocollo presentato crea una singola unità e morbido, con varie modifiche semplici, lo stesso procedimento consente ai moduli di essere fabbricato in modo dacreare un manipolatore multi-modulo. Una possibile soluzione per il manipolatore è integrare due o più moduli in cui l'azionamento pneumatico viene fornito in moduli mediante condutture. I tubi di azionamento comandano direttamente il primo modulo ed altri tubi possono passare attraverso le camere di questo modulo per pressurizzare le camere del modulo successivo, come dimostrato nelle opere preliminari sull'integrazione modulo 20, 21. In questo caso, i pezzi di stampo sono stesso, tranne per le camere che hanno due cilindri, uno nella parte superiore ed uno inferiore, per l'inserimento e il passaggio dei tubi.

Figura 1. Concetto del manipolatore e CAD del modulo. Il manipolatore si basa su un approccio multi-modulo. La singola unità è costituita da un cilindro morbido incorporamento tre attuatori fluidici, una custodia canale centrale il bloccaggio granulare, tre pipes di fornire la pressione ed una guaina intrecciata esterna per migliorare il movimento del modulo.

Figura 2. Componenti per stampi per il processo di fabbricazione. 13 pezzi sono complessivamente utilizzati per assemblare stampi in cui viene versato il silicone e di fabbricare membrane lattice personalizzato.

Figura 3. CAD delle fasi di fabbricazione. Inserimento delle sezioni e il cilindro di irrigidimento in cap_A (a), prima colata silicone (b), la rimozione delle conchiglie e cap_C (c), introduzione di cap_B (d), riposizionamento delle conchiglie (e), colata secondo silicone (f), la rimozione di conchiglie, cap_B e camere (g), inserimentodei tubi (h), l'inserimento di cap_C e guaina per il suo fissaggio sul lato inferiore (i), l'inserimento di cap_D e guaina per il suo fissaggio sul lato superiore (j), la rimozione di cap_D ed irrigidimento cilindro (k), inserimento della membrana inceppamento granulare (l), chiusura delle semi-anelli attorno al modulo (m), modulo finale (n).

Figura 4. Bending test. Comportamento del modulo quando una camera viene azionato (linea blu) e quando due camere sono azionati (linea rosa). Angolo di piega è indicato sul modulo nelle inserti. L'intervallo di pressione utilizzato per azionare il modulo va da 0 bar a 0,65 bar con passi di 0,05. Per ogni posizione del modulo, l'angolo di piegatura è stato calcolato. Questa cifra è stata citata da [19].

Figura 5. Test Allungamento. Comportamento del modulo durante l'allungamento. Tutte e tre le camere sono azionati simultaneamente con la stessa pressione. Il campo di pressione va da 0 bar a 0,65 bar. Per ciascuna posizione è stato calcolato l'allungamento. Questa cifra è stata citata da [19].

Figura 6. forza di prova. La valutazione della forza in condizioni isometriche lungo x direzione. Una cella di carico è posizionato sulla parte superiore del modulo e la forza è stata calcolata in tre diversi casi relativi al numero di camere di azionamento. Questa cifra è stata citata da [19].

OAD / 53118 / 53118fig7.jpg "/>

Figura 7. prova di rigidità. La valutazione della variazione rigidità in quattro diverse configurazioni quando la stessa camera viene azionato. Cilindrate diverse sono state imposte sulla punta del modulo utilizzando un robot a 6 DOF. La rigidità è stata calcolata nella condizione base del modulo (a) e 90 ° di flessione lungo y, x e Z (b, c, d). Questo dato è stato modificato da [19].

| Mold Component | Numero | Descrizione |

| Conchiglie | 2 | Questi havEA forma semicilindrica, sono 40 mm di altezza, con un raggio interno di 12.5 mm e raggio esterno di 14,5 mm. Quando è chiuso, formano un cilindro che rappresenta la forma dell'unità siliconico. I gusci sono fabbricati in poliossimetilene. |

| Chambers | 3 | Queste camere rappresentano il negativo delle camere di azionamento. Hanno una forma completa semicilindrica con bordi arrotondati, sono 30 mm di altezza con un raggio 4 mm. Per facilitare l'introduzione delle tubazioni di attuazione, alla base di ciascuna camera c'è un cilindro del diametro di 1,5 mm e una lunghezza di 13 mm. Le camere sono fabbricati con una macchina stampante 3D. |

| Irrigidimento Cilindro (per il meccanismo di disturbo granulare | 1 | Questo è il negativo del canale di irrigidimento. Si tratta di 56 mmin altezza e 8 mm di diametro. Si è fabbricato in alluminio per facilitare la sua rimozione dal centro del cilindro siliconico. |

| cap_A | 1 | Questo è un pezzo di supporto per il fissaggio e allineare i pezzi sopra elencati. Si tratta di un disco di misura 10 mm di altezza, con un diametro di 29 mm per la prima 7 mm di altezza e 25 mm per gli altri 3 mm quando i gusci esterni vicino. Le prime forme delle camere sono progettate all'interno del secondo strato, posta a 120 °, con una profondità di 3 mm per inserire le camere superiori. Nel centro del tappo, un foro di 8 mm di diametro ospita cilindro del canale di irrigidimento. |

| cap_B | 1 | Questo pezzo supporto è simile al cap_A, appena differisce per il secondo strato che ha tre fori per l'introduzionedei cilindri progettati alla base delle camere. |

| cap_C e cap_D | 1 ogni | Questi supporti consentono la guaina da fissare al modulo. Essi hanno un diametro interno di 35 mm e un foro centrale di 8 mm di diametro per l'inserimento del cilindro irrigidimento. Cap_C differisce da cap_D perché ha 3 fori di 2 mm di diametro per permettere ai tubi da inserire. |

| Semianelli | 2 | Essi hanno un diametro interno di 30 mm ed un'altezza di 10 mm. Essi sono realizzati in alluminio. Sono utilizzati nell'ultima fase della fabbricazione per chiudere il modulo definitivamente. |

| Cilindro per Membrane | 1 | Viene utilizzato per la realizzazione di una membrana personalizzato per the meccanismo di disturbo granulare. È 50 mm di altezza e 15 mm di diametro, e ha arrotondato estremità per ottenere una forma adatta per la membrana da introdurre nel modulo. Alla base, una parte sottile cilindrica fissa dello stampo su un supporto durante la fabbricazione della membrana. |

Tabella 1. Componenti per stampi.

Discussione

The technique described in this protocol enables the fabrication of a pneumatically actuated soft unit usable for modular compliant structures. Thanks to the design of the molds and their simple assembly, it is possible to fabricate one complete module in about 4 hours with 7 main steps. The process of fabrication involves specific materials, which are easily available, and work should be carried out under a fume hood. An external set up including air valves, air compressor and vacuum pump is necessary to activate the module motion and stiffening.

For the fabrication of the soft unit, several elastomeric materials were mechanically tested in order to choose the most suitable for the specific application. Silicone was selected for its high flexibility, low hysteresis, and easy molding.

The fabrication process is based on simple steps, however various critical aspects should be discussed. The fabrication of the crimped braided sheath, reported in Section 4 of the protocol, starts from a commercial braided sheath in polyester with an internal diameter of 32 mm. The dimensions of the metallic cylinder, used for crimping, have to ensure the right development of the crimps, the necessary space to insert the module (inner diameter) and the sufficient distance between the crimps. These features enable the module to work correctly when the chambers are inflated: the sheath has the function to limit the radial expansion of the silicone when the chambers are inflated, avoiding the “balloon effect” of the chambers. Close crimps improve the expansion of the silicone along the motion direction optimizing the bending and the elongation movements. In addition, particular care is needed when heating the sheath in order to prevent overheating, which can degrade the material.

Considering the fabrication and the insertion of the granular jamming membrane (step 6 in the protocol), the filter on the tip of the vacuum tube is necessary to prevent dispersion of the granular material inside the fluidic system. At the moment, the filter consists of a nylon tissue. However, a miniaturized commercial filter could make the vacuum activation safer. The current membrane used for the granular jamming is made of latex. This material ensures a good level of stiffness when the vacuum is applied. However, this requires more attention: the latex inhibits the polymerization of platinum-catalyzed silicone on the top and bottom of the module. The siliconic glue, mentioned in Section 7.7, fixes the membrane and also isolates the latex from the silicone at the extremity of the module, thus the final polymerizations are guaranteed.

Multiple units can be integrated in order to obtain a multi-module manipulator. Preliminary research demonstrates the possibility of connecting three modules20, 21 with a functionally modular architecture where each module replicates the same functionalities. However this integration is limited to a maximum of 3 or 4 modules, due to the method of passing the tubes inside the chambers. This method reduces the available space, thus limiting the multi-module approach to a low number of modules.

Future work will focus on integrating on-board valves, thus enhancing the modularity. The same fabrication technique can be used to produce miniaturized modules (quantities should scale accordingly), however the performance decay has not yet been evaluated. The list of materials used, could be further modified to meet more stringent biocompatibility requirements.

Divulgazioni

The authors have nothing to disclose.

Riconoscimenti

This work was supported by the EC within the framework of the STIFF-FLOP FP7-ICT-2011.2.1 European Project (#287728).

Materiali

| Name | Company | Catalog Number | Comments |

| Ecoflex 00-50 Trial Kit | SmoothOn | Used for the fabrication of the soft unit, combining equal amounts of liquid parts A (the base) and B (the catalyst) | |

| Latex | Antichità Belsito | Used for the fabrication of the granular jamming membrane | |

| Peroxide-Cured Silicone Tubing | Cole Parmer | T-06411-59 | Used for actuating the chambers and applying vacuum |

| PET expandable braided sleeving | RS | 408-249 | Used for the fabrication of the external braided sheath |

| Silicone Rubber | Momentive | 127374 | Used to fix the actuation tubes to the module |

| Parafilm | Cole Parmer | EW-06720-40 | Used to fix the latex membrane to the vacuum tube |

| Fume hood Secuflow | Groupe Waldner | Working space | |

| Precision scale | KERN EW | Used to weight silicone, latex and coffee powder | |

| Oven/degasser | Heraeus | Used to degass the silicone and reduce its cure time | |

| Vacuum pump | DVP Vacuum Technology | Used to apply vacuum to the latex membrane |

Riferimenti

- Scott, D. J., et al. Completely transvaginal NOTES cholecystectomy using magnetically anchored instruments. Surgical Endoscopy. 21, 2308-2316 (2007).

- Vitiello, V., Lee, S., Cundy, T., Yang, G. Emerging Robotic Platforms for Minimally Invasive Surgery. IEEE Reviews in Biomedical Engineering. 6, 111-126 (2013).

- Vyas, L., Aquino, D., Kuo, C. -H., Dai, J. S., Dasgupta, P. Flexible Robotics. BJU International. 107, 187-189 (2011).

- Degani, A., Choset, H., Wolf, A., Zenati, M. A. Highly articulated robotic probe for minimally invasive surgery. Proceedings of IEEE International Conference on Robotics and Automation. , 4167-4172 (2006).

- Bajo, A., Dharamsi, L. M., Netterville, J. L., Garrett, C. G., Simaan, N. Robotic-assisted micro-surgery of the throat: The trans-nasal approach. IEEE International Conference on Robotics and Automation (ICRA), , 232-238 (2013).

- Burgner, J., Swaney, P. J., Lathrop, R. A., Weaver, K. D., Webster, R. J. Debulking From Within: A Robotic Steerable Cannula for Intracerebral Hemorrhage Evacuation. IEEE Transactions on Biomedical Engineering. 60, 2567-2575 (2013).

- Tortora, G., Ranzani, T., De Falco, I., Dario, P., Menciassi, A. A Miniature Robot for Retraction Tasks under Vision Assistance in Minimally Invasive Surgery. Robotics. 3, 70-82 (2014).

- Laschi, C., Cianchetti, M. Soft Robotics: new perspectives for robot bodyware and control. Frontiers in Bioengineering and Biotechnology. 2, (2014).

- Loeve, A., Breedveld, P., Dankelman, J. Scopes too flexible...and too stiff. Pulse, IEEE. 1, 26-41 (2010).

- Cianchetti, M., Follador, M., Mazzolai, B., Dario, P., Laschi, C. Design and development of a soft robotic octopus arm exploiting embodied intelligence. IEEE International Conference on Robotics and Automation (ICRA), , 5271-5276 (2012).

- Bionic Handling Assistant, Festo. , Available from http://www.festo.com/cms/en_corp/9655.htm (2010).

- Smith, K., Kier, W. M. Trunks, tongues, and tentacles: Moving with skeletons of muscle. American Scientist. 77, 28-35 (1989).

- Walker, I. Some issues in creating “invertebrate” robots. International Symposium on Adaptive Motion of Animals and Machines, , (2000).

- McMahan, W., Jones, B., Walker, I. Design and implementation of a multi-section continuum robot: Air-octor. IEEE/RSJ International Conference on Intelligent Robots and Systems. , 2578-2585 (2005).

- Laschi, C., Mazzolai, B., Cianchetti, M., Margheri, L., Follador, M., Dario, P. A Soft Robot Arm Inspired by the Octopus. Advanced Robotics (Special Issue on Soft Robotics). 26, 709-727 (2012).

- STIFF-FLOP FP7-ICT-2011.2.1 European Project. , Available from http://www.stiff-flop.eu/ (2011).

- Chianchetti, M., et al. Soft robotics technologies to address shortcomings in today’s minimally invasive surgery: the STIFF-FLOP approach. Soft Robotics. 1, 122-131 (2014).

- Cheng, N. G., et al. Design and Analysis of a Robust, Low-cost, Highly Articulated manipulator enabled by jamming of granular media. IEEE International Conference on Robotics and Automation (ICRA), , 4328-4333 (2012).

- Cianchetti, M., Ranzani, T., Gerboni, G., De Falco, I., Laschi, C., Menciassi, A. STIFF-FLOP Surgical Manipulator: mechanical design and experimental characterization of the single module. Proceedings of IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS. , 3576-3581 (2013).

- De Falco, I., Cianchetti, M., Menciassi, A. A soft and controllable stiffness manipulator for minimally invasive surgery: preliminary characterization of the modular design). Proceedings of 36th Annual International Conference of the IEEE Engineering in Medicine and Biology Society (EMBC). , (2014).

- De Falco, I., Cianchetti, M., Menciassi, A. STIFF-FLOP surgical manipulator: design and preliminary motion evaluation). Proceedings of 4th WorkShop on Computer/Robot Assisted Surgery (CRAS). , 131-134 (2014).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon