Method Article

Conception et fabrication d'une unité élastomère pour Soft robots modulaires en chirurgie mini-invasive

Dans cet article

Résumé

This paper describes the design and fabrication of a soft unit for surgical manipulators. The base module includes three flexible fluidic actuators to achieve omnidirectional bending and elongation, and a granular jamming-based mechanism to enable stiffness control. A complete mechanical characterization is also reported.

Résumé

Au cours des dernières années, la robotique douces technologies ont suscité un intérêt croissant dans le domaine médical en raison de leur interaction à sécurité intrinsèque dans des environnements non structurés. Dans le même temps, de nouveaux procédés et techniques ont été développées pour réduire le pouvoir envahissant des opérations chirurgicales. Chirurgie minimalement invasive (MIS) a été utilisée avec succès pour les interventions abdominales, des procédures MIS cependant standards sont principalement basées sur les outils rigides ou semi-rigides qui limitent la dextérité du clinicien. Ce document présente un manipulateur agile doux et élevé pour MIS. Le manipulateur a été inspiré par les capacités biologiques du bras de poulpe, et est conçu avec une approche modulaire. Chaque module présente les mêmes caractéristiques fonctionnelles, réalisant ainsi la dextérité et la polyvalence élevée lorsque plusieurs modules sont intégrés. Le document détaille la conception, processus de fabrication et les matériaux nécessaires à l'élaboration d'une seule unité, qui est fabriqué par Casting silicone à l'intérieur de moules spécifiques. Le résultat consiste en un cylindre en élastomère comprenant trois actionneurs pneumatiques souples qui permettent l'allongement et la flexion omnidirectionnelle de l'appareil. Une gaine tressée externe permet d'améliorer le mouvement du module. Au centre de chaque module sur la base d'un mécanisme de blocage-granulaire varier la rigidité de la structure pendant les tâches. Essais démontrent que le module est capable de se courber jusqu'à 120 ° et à allonger jusqu'à 66% de la longueur initiale. Le module génère une force maximale de 47 N, et sa rigidité peut augmenter jusqu'à 36%.

Introduction

Les tendances récentes dans le domaine médical font pression pour une réduction de l'invasivité des opérations chirurgicales. Chirurgie minimalement invasive (MIS) a été amélioré avec succès au cours des dernières années pour les opérations abdominales. MIS procédures sont basées sur l'utilisation d'outils introduits par quatre ou cinq points d'accès (trocarts) placés sur la paroi abdominale. Afin de réduire le nombre de trocarts, les instruments peuvent être insérés par Single Port laparoscopie (SPL) ou la chirurgie endoscopique transluminale par orifice naturel (NOTES) 1. Ces procédures prévenir les cicatrices visibles externes, mais augmentent la difficulté pour les cliniciens dans l'exécution de l'opération. Cette limitation est principalement due à des points réduits d'accès et à la nature rigide et semi-rigide des instruments qui ne sont pas en mesure d'éviter ou de passer autour des organes 2, 3. Dextérité et la motilité peuvent être améliorées en utilisant articulé et hyper-redondante robots qui peuvent couvrir un espace de travail plus large et plus complexe, THce qui nous permet d'une cible spécifique dans le corps d'atteindre plus facilement 4, 5, 6 et de travailler en tant que systèmes nécessaires quand 7 de rétraction. Un manipulateur flexible peut améliorer le respect des tissus, ce qui rend le contact plus sûr que par les outils traditionnels.

Cependant, ces manipulateurs manquent souvent de stabilité lorsque la cible est atteinte et en général, ils ne peuvent pas contrôler le contact avec les tissus environnants 8, 9. Les études sur les structures biologiques, tels que le bras de la pieuvre 10 et la trompe d'éléphant 11, ont récemment inspiré la conception de manipulateurs flexibles, déformables et conformes à un certain nombre redondant de degrés de liberté (DoFs) et la rigidité contrôlable 12. Ces types de dispositifs utilisent des ressorts passives, les matériaux intelligents, éléments pneumatiques, ou des tendons 13, 14, 15. En général, les manipulateurs fabriqués avec des matériaux souples et flexibles ne garantissent pas la génération de forces élevées.

Til STIFF-FLOP (raideur de Manipulateur flexible et contrôlable Programmable pour des opérations chirurgicales) manipulateur a récemment été présenté comme un nouveau dispositif chirurgical pour les notes et SPL inspirés par les capacités de la pieuvre. Afin de surmonter les limitations des manipulateurs souples précédents, il a un corps mou ainsi que de haute dextérité, force élevée et la rigidité contrôlable 16.

L'architecture du manipulateur est basé sur une approche modulaire: plusieurs unités, avec la même structure et les fonctionnalités, sont intégrés ensemble. L'unité est représentée seule sur la figure 1. Il est basé sur un cylindre en élastomère obtenu par une fabrication multiphase. Les étapes d'assemblage des composants du moule et les processus de coulée permettent trois chambres vides (pour la commande fluidique) et un canal central creux 17 (pour le logement d'un mécanisme fondé de brouillage granulaire 18) pour être embarqués. Les chambres sont placées à 120 °, de sorte que lal'inflation combinée ir produit un mouvement omnidirectionnel et l'allongement. En outre, une gaine tressée extérieure est placée à l'extérieur pour limiter l'expansion radiale vers l'extérieur des chambres fluidiques lorsque pressurisé, optimisant ainsi l'effet de l'actionnement de la chambre dans le mouvement du module (flexion et allongement).

Le canal central cylindrique loge un dispositif composé d'une membrane externe rempli de matériau granulaire. Quand une pression de vide est appliqué, il modifie ses propriétés élastiques provoquant une rigidification qui affecte les propriétés de l'ensemble du module.

Représentations de mouvement et de rigidité sont commandés par une installation externe comportant un compresseur d'air et trois soupapes de pression d'actionnement des chambres et une pompe à vide pour l'activation de la dépression dans le canal de raidissement. Une interface utilisateur intuitive permet de contrôler actionnement et de vide pressions à l'intérieur du module.

Cet article détaille la fabrication processus du module unique de ce manipulateur et rapports les résultats les plus significatifs sur les capacités de mouvement de base. Compte tenu de la nature modulaire de l'appareil, l'appréciation de la fabrication et de la performance d'un seul module simple permet également que les résultats soient étendues et de prédire le comportement de base d'un manipulateur multi-modules intégrant deux ou plusieurs modules.

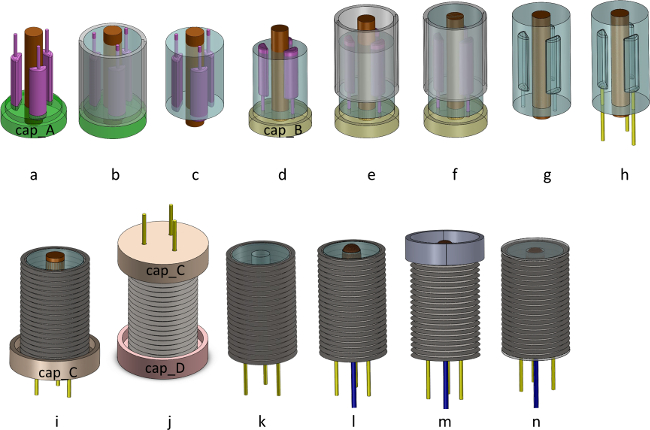

Protocole

Remarque: Ce protocole décrit les phases de fabrication d'un module unique, qui comprend des chambres fluidiques, le canal, des canalisations d'actionnement et la gaine externe de raidissement. La procédure suivante doit être exécutée sous une hotte et portant un manteau de laboratoire et gants pour des raisons de sécurité. Comme mentionné précédemment, le procédé de fabrication de l'unité élastomère est basée sur l'utilisation séquentielle des moules conçus avec un logiciel de CAO. Ils sont composés de 13 pièces représentées sur la figure 2 et dans le tableau 1.

1. Préparation de la silicone

- Peser 12 g de la partie A et 12 g de la partie B dans le même verre ou en plastique boîte de Pétri et les mélanger ensemble, en remuant.

Note: les proportions des matériaux peuvent varier en fonction de la silicone spécifique utilisé, dans ce cas, il se compose de deux parties: la partie A (la base) et la partie B (catalyseur). Ils sont utilisés en proportion 1A: 1B en poids. - Placez le verre contenant le mélangematériaux de silicone ed dans une machine de dégazeur à dépression 1 bar. Maintenir le verre sous vide jusqu'à ce que toutes les bulles sont enlevées de la matière silicone. Pour la silicone mise en oeuvre du procédé de dégazage prend environ 10 min. Une fois que les matériaux sont complètement libres de la présence de bulles, de rétablir la pression atmosphérique dans la machine et utiliser le silicone.

2. Fabrication du module silicié

- Assemblée du moule.

- Insérez le cylindre de raidissement et le haut des chambres dans cap_A (Figure 3a).

- Fermez les coquilles autour de la deuxième couche de cap_A.

- Première coulée de silicone.

- Verser le silicone dans le moule assemblé jusqu'au bord de la coquille (figure 3B).

- Placer le moule dans une étuve à 60 ° C pendant environ 30 min.

- Réarrangement du moule.

- Enlevez les coquilles externes et cap_A (Figure 3c).

- Insérez les cylindres des bases des chambres et le cylindre de raidissement intérieur cap_B (Figure 3d).

- Fermer les coquilles de nouveau à travers le module, en les faisant glisser vers le haut de 10 mm afin d'avoir un espace de 10 mm entre la surface supérieure du module et les bords des coquilles (figure 3e).

- Deuxième coulée de silicone.

- Verser le silicone dans le moule réarrangé jusqu'au bord de la coquille sur la face supérieure (à savoir aussi à la rigidification de cylindre) (figure 3f).

- Placez le moule dans un four à 60 ° C pendant environ 30 min.

- Enlevez les coquilles externes, cap_B et les chambres (à l'exception du cylindre de raidissement) (figure 3G).

3. L'insertion des tubes

- Couper 3 tubes à la même longueur souhaitée (300 mm par exemple).

- Mettre colle silicié autour d'une extrémité de chaque tube de 10 mm, sans obtruction des tubes.

- Insérer les tubes à l'intérieur des canaux de 2 mm dans l'unité siliconic (figure 3h) dédiés.

- Laisser un temps de durcissement de 12 minutes à la température ambiante ou à mettre le module dans un four à une température élevée (50 ° - 60 °) afin d'accélérer le processus de séchage.

4. Fabrication de la gaine tressée Crimped

- Couper 700 mm d'une gaine tressée expansible (environ 15 fois la hauteur du module).

- Insérer un cylindre métallique de 30 mm de diamètre et 250 mm de longueur à l'intérieur de la gaine.

- Pousser vers le bas et forcer la gaine par glissement sur le cylindre, afin de créer des ondulations.

- Mécaniquement fixer la gaine en place avec une pince et de la chaleur avec un pistolet de chauffage à 350 ° C pendant 2-3 min jusqu'à une déformation permanente est obtenue.

- Laissez refroidir la gaine et retirer le cylindre interne.

5. Intégration de la gaine externe

- Passe letubes dans les trous de cap_C.

- Verser 3 g de silicone dans cap_C.

- Pince cap_C à un support qui est plus élevé que le plan de travail.

- Insérez le côté inférieur du module précédemment fabriqué en cap_C.

- Glissez la gaine sertie autour du module.

- Poussez les premières ondulations de la gaine à l'intérieur cap_C et les tremper dans le silicone fraîchement coulé (figure 3i).

- Placez le moule dans un four à 60 ° C pendant environ 20 min.

- Répétez la même procédure à partir du point 5,1-5,6 pour fixer la gaine sur le côté supérieur, en utilisant cap_D (figure 3j).

- Retirer cap_C et cap_D.

- Retirer le cylindre central (figure 3k).

6. Fabrication de la membrane granulaire Jamming

- Verser 5 g de latex liquide dans un verre en plastique.

- Immerger le cylindre de la membrane (dernière pièce représentée sur la figure 2) dans le latex liquide jusqu'à ce que la surfaceest complètement recouverte.

- Laissez sécher sous une hotte pendant 20 min.

- Répéter les points 6.2 et 6.3.

- Retirer la membrane du moule.

7. Insertion de la membrane granulaire Jamming

- Couper un tube (2 mm de diamètre) à la longueur désirée (300 mm par exemple).

- Couper un morceau carré de l'ordre de 100 mm 2 de tissu de nylon et de fermer une extrémité du tube avec ce tissu en utilisant un film de paraffine ou de colle plastique.

- Peser 4 g de poudre de café et de remplir la membrane.

- Insérer le tube (l'extrémité avec le filtre) à l'intérieur de la membrane rempli et le fixer autour du tube à l'aide d'un film de paraffine plastique.

- Appliquer un vide de l'autre côté du tube (la membrane devient plus rigide).

- Insérez la membrane à l'intérieur du canal central vide du module siliconic (Figure 3l).

- Coller les extrémités de la membrane de renforcement au module de silicone.

- Fermez les anneaux autour du sommetcôté du module (figure 3m).

- Verser 2 g de silicone dans les anneaux afin de niveler la surface.

- Laissez le silicone sécher sous la hotte ou dans un four à 60 °.

- Retirez les anneaux.

- Répétez des points 7.8 à 7.11 pour le côté inférieur (Figure 3n).

Résultats

Les différentes phases de la fabrication, décrit dans le protocole, sont illustrés sur la figure 3.

Afin d'évaluer l'efficacité de la technique et les résultats du prototype final, le module a été testé dans différentes conditions de travail. Une configuration externe permet de contrôler à la fois l'actionnement et la rigidité du module. Il comprend un compresseur d'air qui active les trois valves. Ils sont reliés à des tubes silicones intégrés dans les chambres et de permettre leur mise sous pression. Une pompe à vide est raccordée au tube intégré dans la membrane granulaire de brouillage pour le contrôle de la rigidité du module. Les soupapes et la pompe à vide sont reliés à une carte électronique qui est relié avec une interface utilisateur intuitive permettant de définir les valeurs de la pression d'actionnement et le niveau de vide.

Pour analyser la courbure (figure 3) et l'allongement (figure 5) performance, lamodule a été fixé à la base et les chambres ont été actionnée avec des pressions atmosphériques spécifiques. Chaque position du module a été acquise par des capteurs optiques et magnétiques. Pour l'évaluation de la force (figure 6) et la rigidité (figure 7), une cellule de charge déplacée par un bras de robot permis de mesurer les capacités du module dans des directions différentes.

Essais de flexion (Figure 4) évaluer la capacité omnidirectionnelle active du module. Dans le cas d'une chambre de bombage, une seule chambre a été actionné en augmentant la pression à l'intérieur, alors que pour deux-chambre de bombage, deux chambres ont été simultanément mis sous pression avec la même pression. L'angle de pliage, qui est l'angle entre la ligne de base et la ligne de la pointe du module (voir encadrés de la figure 4), a été calculée pour chaque position du module, correspondant aux valeurs de pression. Le module est capable de plier jusqu'à 120 ° dans le cas de bendi 1-chambreng, et jusqu'à 80 ° C pendant 2-chambre de bombage. Dans les deux cas, une flexion significative commence lorsque les chambres sont gonflées d'environ 0,3 bar (toutes les valeurs de pression rapportés sont liées à la pression atmosphérique). Le tracé de la figure 4 met en évidence que la pente de la courbe augmente en correspondance de cette valeur. Cela représente le point où l'extension latérale initiale de la silicone est entravée par la gaine externe, et le cintrage du module est facilitée. De la pression de 0,55 bar, la courbe est à peu près constante en raison de la gaine atteint sa capacité d'allongement maximum, les chambres mises en pression ont étendu complètement la gaine disponible et donc la dilatation longitudinale de la silicone est limitée à une valeur constante qui correspond à la courbure maximale angle.

Lorsque les trois chambres sont actionnés simultanément à la même pression, le module allonge, comme représenté sur la figure 5. A partir dela longueur de 50 mm, le module atteint 83,3 mm, ce qui correspond à un allongement d'environ 66%. Encore une fois, la gaine externe commence à montrer son effet à environ 0,3 bar, où il ya une augmentation soudaine de la capacité d'allongement. Pas de plateau est présent à des pressions élevées, car lors de l'allongement de la gaine ne l'atteint pas élongation maximale.

Le module est capable de générer des forces de 24,1 N, où une chambre est actionné, jusqu'à 47,1 N, lorsque trois chambres sont gonflés (Figure 6).

L'activation d'une pression de vide de bar (absolue) dans le canal de raidissement présente une augmentation de la rigidité du module (figure 7) de 36% dans des conditions de repos, 19,6%, 12,4% et 17,2% à 90 ° de flexion à y, x et z directions respectivement.

Le protocole présenté crée une unité unique et doux, faciles à diverses modifications, le même mode opératoire permet aux modules d'être fabriqués de manière àcréer un manipulateur multi-module. Une solution possible pour le manipulateur est d'intégrer deux ou plusieurs modules où l'actionnement pneumatique est fourni dans les modules par des pipelines. Les tubes d'actionnement actionnent directement le premier module et d'autres tuyaux peuvent passer à travers les chambres de ce module pour pressuriser les chambres du module suivant, comme l'a démontré dans les travaux préliminaires sur l'intégration du module 20, 21. Dans ce cas, les pièces de moisissures sont le même à l'exception des chambres qui ont deux cylindres, l'un en haut et un en bas, pour l'insertion et le passage des tubes.

Figure 1. Concept du manipulateur et CAD du module. Le manipulateur est basé sur une approche multi-module. L'unité unique est constitué par un cylindre souple enrobage trois actionneurs fluidiques, une boîtier de canal central, le brouillage granulaire, trois pipes pour fournir la pression et une gaine tressée extérieure pour améliorer le module mouvement.

Figure 2. Composants de moulage pour le procédé de fabrication. 13 pièces sont en général utilisés pour assembler les moules dans laquelle la silicone est coulé et de fabriquer membrane en latex personnalisé.

Figure 3. CAD des phases de fabrication. Insertion des chambres et le cylindre de raidissement dans cap_A (a), la première coulée de silicone (b), enlèvement des obus et cap_C (c), l'introduction de cap_B (d), repositionner des coquilles (e), deuxième coulée de silicone (f), l'élimination des coquilles, et cap_B chambres (g), insertiondes tubes (H), l'insertion de cap_C et gaine pour sa fixation sur la face inférieure (i), l'insertion de cap_D et gaine pour sa fixation sur la face supérieure (j), l'enlèvement de cap_D et de raidissement cylindre (k), insertion de la membrane granulaire de brouillage (I), la fermeture des demi-anneaux autour du module (m), le module final (n).

Figure 4. Essai de pliage. Comportement du module quand une chambre est actionné (ligne bleue) et quand deux chambres sont actionnés (ligne rose). Angle de flexion est indiquée sur le module dans les encarts. La gamme de pression utilisé pour actionner le module va de 0 bar à 0,65 bar avec pas de 0,05. Pour chaque position du module, l'angle de flexion a été calculée. Ce chiffre a été cité à partir [19].

Figure 5. Test d'élongation. Comportement du module lors de l'allongement. Les trois chambres sont actionnés simultanément à la même pression. La plage de pression va de 0 bar à 0,65 bar. Pour chaque position l'allongement a été calculé. Ce chiffre a été cité à partir [19].

Figure 6. Force de test. L'évaluation de la force dans des conditions isométriques long direction x. Une cellule de charge est positionnée sur la partie supérieure du module et la force a été calculé dans trois cas différents par rapport au nombre de chambres actionnés. Ce chiffre a été cité à partir [19].

OAD / 53118 / 53118fig7.jpg "/>

Figure 7. test de rigidité. D'évaluation de la variation de rigidité dans quatre configurations différentes lorsque la même chambre est actionné. Différents déplacements ont été imposées à la pointe du module en utilisant un robot 6 degrés de liberté. La rigidité a été calculé à l'état de base du module (a) et à 90 ° de flexion selon y, x et z (b, c, d). Ce chiffre a été modifié depuis [19].

| Composant de moule | Nombre | Description |

| Coquilles | 2 | Ces VHAforme semi-cylindrique EA, sont 40 mm de hauteur, avec un rayon interne de 12,5 mm et un rayon externe de 14,5 mm. En position fermée, elles forment un cylindre qui représente la forme de l'unité silicié. Les coquilles sont fabriqués en polyoxyméthylène. |

| Chambers | 3 | Ces chambres représentent le négatif des chambres d'actionnement. Ils ont une forme semi-cylindrique complète avec des bords arrondis, sont 30 mm de hauteur avec un rayon de 4 mm. Pour faciliter l'introduction des pipelines d'actionnement, à la base de chaque chambre il ya un cylindre d'un diamètre de 1,5 mm et une longueur de 13 mm. Les chambres sont fabriqués avec une machine d'impression 3D. |

| Cylindre de rigidification (pour le mécanisme de blocage granulaire | 1 | Ceci est le négatif de la chaîne de rigidification. Il est de 56 mmde hauteur et 8 mm de diamètre. Il est fabriqué en aluminium, afin de faciliter son retrait du centre du cylindre silicié. |

| cap_A | 1 | Ceci est une pièce de support utilisé pour fixer et aligner les pièces énumérées ci-dessus. Il est un disque mesurant 10 mm de hauteur, avec un diamètre de 29 mm pour la première 7 mm de hauteur et 25 mm pour les trois autres mm lorsque les coques externes proche. Les formes de plateaux de les chambres sont conçues à l'intérieur de la deuxième couche, placé à 120 °, avec une profondeur de 3 mm afin d'insérer les chambres supérieures. Au centre du bouchon, un trou de 8 mm de diamètre loge le cylindre du canal de raidissement. |

| cap_B | 1 | Cette pièce d'appui est similaire à la cap_A, diffère seulement de la deuxième couche qui présente trois trous pour l'introductiondes cylindres destinés à la base des chambres. |

| cap_C et cap_D | 1 chacun | Ces supports permettent la gaine à être fixé sur le module. Ils ont un diamètre intérieur de 35 mm et un trou central de 8 mm de diamètre pour l'insertion du cylindre de renforcement. Cap_C diffère de cap_D car elle dispose de 3 trous de 2 mm de diamètre afin de permettre aux tuyaux d'être insérées. |

| Semi-anneaux | 2 | Ils ont un diamètre intérieur de 30 mm et une hauteur de 10 mm. Ils sont fabriqués en aluminium. Ils sont utilisés dans la dernière phase de la fabrication de fermer le module définitivement. |

| Cylindre pour Membrane | 1 | Il est utilisé pour la fabrication d'une membrane de mesure pour ee mécanisme de blocage granulaire. Il se trouve à 50 mm de hauteur et 15 mm de diamètre, et est arrondi extrémités pour obtenir une forme proche de la membrane à être introduit dans le module. A la base, un mince partie cylindrique fixe le moule sur un support lors de la fabrication de la membrane. |

Tableau 1. Composants de moulage.

Discussion

The technique described in this protocol enables the fabrication of a pneumatically actuated soft unit usable for modular compliant structures. Thanks to the design of the molds and their simple assembly, it is possible to fabricate one complete module in about 4 hours with 7 main steps. The process of fabrication involves specific materials, which are easily available, and work should be carried out under a fume hood. An external set up including air valves, air compressor and vacuum pump is necessary to activate the module motion and stiffening.

For the fabrication of the soft unit, several elastomeric materials were mechanically tested in order to choose the most suitable for the specific application. Silicone was selected for its high flexibility, low hysteresis, and easy molding.

The fabrication process is based on simple steps, however various critical aspects should be discussed. The fabrication of the crimped braided sheath, reported in Section 4 of the protocol, starts from a commercial braided sheath in polyester with an internal diameter of 32 mm. The dimensions of the metallic cylinder, used for crimping, have to ensure the right development of the crimps, the necessary space to insert the module (inner diameter) and the sufficient distance between the crimps. These features enable the module to work correctly when the chambers are inflated: the sheath has the function to limit the radial expansion of the silicone when the chambers are inflated, avoiding the “balloon effect” of the chambers. Close crimps improve the expansion of the silicone along the motion direction optimizing the bending and the elongation movements. In addition, particular care is needed when heating the sheath in order to prevent overheating, which can degrade the material.

Considering the fabrication and the insertion of the granular jamming membrane (step 6 in the protocol), the filter on the tip of the vacuum tube is necessary to prevent dispersion of the granular material inside the fluidic system. At the moment, the filter consists of a nylon tissue. However, a miniaturized commercial filter could make the vacuum activation safer. The current membrane used for the granular jamming is made of latex. This material ensures a good level of stiffness when the vacuum is applied. However, this requires more attention: the latex inhibits the polymerization of platinum-catalyzed silicone on the top and bottom of the module. The siliconic glue, mentioned in Section 7.7, fixes the membrane and also isolates the latex from the silicone at the extremity of the module, thus the final polymerizations are guaranteed.

Multiple units can be integrated in order to obtain a multi-module manipulator. Preliminary research demonstrates the possibility of connecting three modules20, 21 with a functionally modular architecture where each module replicates the same functionalities. However this integration is limited to a maximum of 3 or 4 modules, due to the method of passing the tubes inside the chambers. This method reduces the available space, thus limiting the multi-module approach to a low number of modules.

Future work will focus on integrating on-board valves, thus enhancing the modularity. The same fabrication technique can be used to produce miniaturized modules (quantities should scale accordingly), however the performance decay has not yet been evaluated. The list of materials used, could be further modified to meet more stringent biocompatibility requirements.

Déclarations de divulgation

The authors have nothing to disclose.

Remerciements

This work was supported by the EC within the framework of the STIFF-FLOP FP7-ICT-2011.2.1 European Project (#287728).

matériels

| Name | Company | Catalog Number | Comments |

| Ecoflex 00-50 Trial Kit | SmoothOn | Used for the fabrication of the soft unit, combining equal amounts of liquid parts A (the base) and B (the catalyst) | |

| Latex | Antichità Belsito | Used for the fabrication of the granular jamming membrane | |

| Peroxide-Cured Silicone Tubing | Cole Parmer | T-06411-59 | Used for actuating the chambers and applying vacuum |

| PET expandable braided sleeving | RS | 408-249 | Used for the fabrication of the external braided sheath |

| Silicone Rubber | Momentive | 127374 | Used to fix the actuation tubes to the module |

| Parafilm | Cole Parmer | EW-06720-40 | Used to fix the latex membrane to the vacuum tube |

| Fume hood Secuflow | Groupe Waldner | Working space | |

| Precision scale | KERN EW | Used to weight silicone, latex and coffee powder | |

| Oven/degasser | Heraeus | Used to degass the silicone and reduce its cure time | |

| Vacuum pump | DVP Vacuum Technology | Used to apply vacuum to the latex membrane |

Références

- Scott, D. J., et al. Completely transvaginal NOTES cholecystectomy using magnetically anchored instruments. Surgical Endoscopy. 21, 2308-2316 (2007).

- Vitiello, V., Lee, S., Cundy, T., Yang, G. Emerging Robotic Platforms for Minimally Invasive Surgery. IEEE Reviews in Biomedical Engineering. 6, 111-126 (2013).

- Vyas, L., Aquino, D., Kuo, C. -H., Dai, J. S., Dasgupta, P. Flexible Robotics. BJU International. 107, 187-189 (2011).

- Degani, A., Choset, H., Wolf, A., Zenati, M. A. Highly articulated robotic probe for minimally invasive surgery. Proceedings of IEEE International Conference on Robotics and Automation. , 4167-4172 (2006).

- Bajo, A., Dharamsi, L. M., Netterville, J. L., Garrett, C. G., Simaan, N. Robotic-assisted micro-surgery of the throat: The trans-nasal approach. IEEE International Conference on Robotics and Automation (ICRA), , 232-238 (2013).

- Burgner, J., Swaney, P. J., Lathrop, R. A., Weaver, K. D., Webster, R. J. Debulking From Within: A Robotic Steerable Cannula for Intracerebral Hemorrhage Evacuation. IEEE Transactions on Biomedical Engineering. 60, 2567-2575 (2013).

- Tortora, G., Ranzani, T., De Falco, I., Dario, P., Menciassi, A. A Miniature Robot for Retraction Tasks under Vision Assistance in Minimally Invasive Surgery. Robotics. 3, 70-82 (2014).

- Laschi, C., Cianchetti, M. Soft Robotics: new perspectives for robot bodyware and control. Frontiers in Bioengineering and Biotechnology. 2, (2014).

- Loeve, A., Breedveld, P., Dankelman, J. Scopes too flexible...and too stiff. Pulse, IEEE. 1, 26-41 (2010).

- Cianchetti, M., Follador, M., Mazzolai, B., Dario, P., Laschi, C. Design and development of a soft robotic octopus arm exploiting embodied intelligence. IEEE International Conference on Robotics and Automation (ICRA), , 5271-5276 (2012).

- Bionic Handling Assistant, Festo. , Available from http://www.festo.com/cms/en_corp/9655.htm (2010).

- Smith, K., Kier, W. M. Trunks, tongues, and tentacles: Moving with skeletons of muscle. American Scientist. 77, 28-35 (1989).

- Walker, I. Some issues in creating “invertebrate” robots. International Symposium on Adaptive Motion of Animals and Machines, , (2000).

- McMahan, W., Jones, B., Walker, I. Design and implementation of a multi-section continuum robot: Air-octor. IEEE/RSJ International Conference on Intelligent Robots and Systems. , 2578-2585 (2005).

- Laschi, C., Mazzolai, B., Cianchetti, M., Margheri, L., Follador, M., Dario, P. A Soft Robot Arm Inspired by the Octopus. Advanced Robotics (Special Issue on Soft Robotics). 26, 709-727 (2012).

- STIFF-FLOP FP7-ICT-2011.2.1 European Project. , Available from http://www.stiff-flop.eu/ (2011).

- Chianchetti, M., et al. Soft robotics technologies to address shortcomings in today’s minimally invasive surgery: the STIFF-FLOP approach. Soft Robotics. 1, 122-131 (2014).

- Cheng, N. G., et al. Design and Analysis of a Robust, Low-cost, Highly Articulated manipulator enabled by jamming of granular media. IEEE International Conference on Robotics and Automation (ICRA), , 4328-4333 (2012).

- Cianchetti, M., Ranzani, T., Gerboni, G., De Falco, I., Laschi, C., Menciassi, A. STIFF-FLOP Surgical Manipulator: mechanical design and experimental characterization of the single module. Proceedings of IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS. , 3576-3581 (2013).

- De Falco, I., Cianchetti, M., Menciassi, A. A soft and controllable stiffness manipulator for minimally invasive surgery: preliminary characterization of the modular design). Proceedings of 36th Annual International Conference of the IEEE Engineering in Medicine and Biology Society (EMBC). , (2014).

- De Falco, I., Cianchetti, M., Menciassi, A. STIFF-FLOP surgical manipulator: design and preliminary motion evaluation). Proceedings of 4th WorkShop on Computer/Robot Assisted Surgery (CRAS). , 131-134 (2014).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon