Method Article

Diseño y fabricación de una Unidad de elastómero de suaves modulares Robots en Cirugía Mínimamente Invasiva

En este artículo

Resumen

This paper describes the design and fabrication of a soft unit for surgical manipulators. The base module includes three flexible fluidic actuators to achieve omnidirectional bending and elongation, and a granular jamming-based mechanism to enable stiffness control. A complete mechanical characterization is also reported.

Resumen

En los últimos años, las tecnologías de robótica blandos han despertado un creciente interés en el campo de la medicina debido a su interacción intrínsecamente seguro en entornos no estructurados. Al mismo tiempo, los nuevos procedimientos y técnicas se han desarrollado para reducir la invasividad de las operaciones quirúrgicas. Cirugía mínimamente invasiva (MIS) se ha empleado con éxito para las intervenciones abdominales, los procedimientos de embargo estándar MIS se basan principalmente en herramientas rígidas o semi-rígidas que limitan la habilidad del clínico. Este trabajo presenta un manipulador diestro suave y alto para MIS. El manipulador se inspiró en las capacidades biológicas del brazo de pulpo, y está diseñado con un enfoque modular. Cada módulo presenta las mismas características funcionales, logrando así la máxima destreza y versatilidad a la hora más módulos están integrados. El documento detalla el diseño, la fabricación y el proceso de los materiales necesarios para el desarrollo de una sola unidad, que se fabrica por casting de silicona interior moldes específicos. El resultado consiste en un cilindro elastomérico incluyendo tres actuadores neumáticos flexibles que permiten el alargamiento y la flexión omnidireccional de la unidad. Una funda trenzada externa mejora el movimiento del módulo. En el centro de cada módulo de un mecanismo basado-jamming granular varía la rigidez de la estructura durante las tareas. Las pruebas demuestran que el módulo es capaz de doblar hasta 120 ° y para alargar hasta 66% de la longitud inicial. El módulo genera una fuerza máxima de 47 N, y su rigidez puede aumentar hasta 36%.

Introducción

Las tendencias recientes en el campo de la medicina están presionando para una reducción de la capacidad de invasión de las operaciones quirúrgicas. Cirugía mínimamente invasiva (MIS) se ha mejorado con éxito en los últimos años para las operaciones abdominales. Procedimientos de MIS se basan en el uso de herramientas introducidos a través de cuatro o cinco puntos de acceso (trocares) colocados en la pared abdominal. Con el fin de reducir el número de trócares, los instrumentos pueden ser insertados por un solo puerto Laparoscopia (SPL) o la cirugía por orificios naturales Endoscópica Transluminal (NOTAS) 1. Estos procedimientos evitan cicatrices visibles externos, pero aumentan la dificultad para los clínicos en la ejecución de la cirugía. Esta limitación se debe principalmente a los puntos reducidos de acceso y de la naturaleza rígida y semi-rígida de los instrumentos, que no son capaces de evitar o pasar alrededor de los órganos 2, 3. Destreza y la motilidad se pueden mejorar usando articulado e hiper-redundante robots que pueden cubrir un área de trabajo más amplia y compleja, THnos permite un objetivo específico en el cuerpo para llegar más fácilmente 4, 5, 6 y trabajar como sistemas cuando sea necesario 7 de retracción. Un manipulador flexible puede mejorar el cumplimiento de los tejidos, con lo que el contacto más seguro que las herramientas tradicionales.

Sin embargo, estos manipuladores a menudo carecen de la estabilidad cuando se alcanza el objetivo y por lo general no pueden controlar el contacto con los tejidos circundantes 8, 9. Estudios sobre las estructuras biológicas, tales como el brazo de pulpo 10 y la trompa de elefante 11, han inspirado recientemente el diseño de manipuladores flexibles, deformables y que cumplen con una serie redundante de grados de libertad (DoFs) y rigidez controlable 12. Este tipo de dispositivos utilizan resortes pasivos, materiales inteligentes, elementos neumáticos, o tendones 13, 14, 15. En general, manipuladores fabricados con materiales blandos y flexibles no garantizan la generación de elevadas fuerzas.

Tque TIESO-FLOP (rigidez controlable manipulador flexible y se puede aprender en operaciones quirúrgicas) manipulador ha sido recientemente presentado como un dispositivo quirúrgico novedoso para las notas y SPL inspirados en las capacidades de los pulpos. Con el fin de superar las limitaciones de manipuladores suaves anteriores, que tiene un cuerpo blando así como una alta destreza, alta fuerza y rigidez controlable 16.

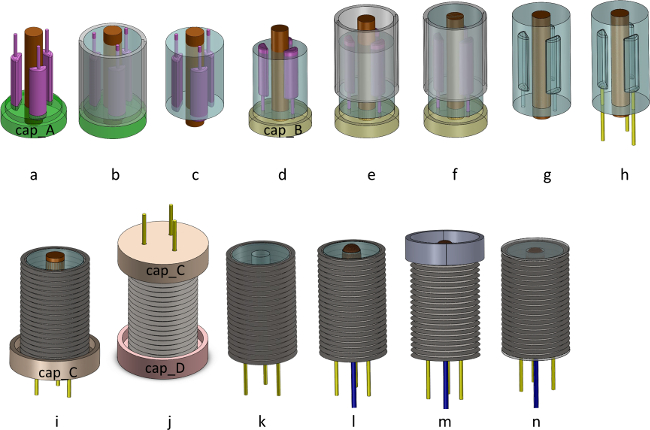

La arquitectura del manipulador se basa en un enfoque modular: unidades múltiples, con la misma estructura y funcionalidades, están integrados juntos. La sola unidad se muestra en la Figura 1. Se basa en un cilindro de elastómero obtenida por una fabricación multifásica. Los pasos de montaje de los componentes del molde y de los procesos de fundición permiten tres cámaras vacías (para el accionamiento fluídico) y un canal central hueco 17 (para alojar un mecanismo basado en el jamming granular 18) para ser embebidos. Las cámaras se colocan en 120 °, de modo que lainflación combinada IR produce un movimiento omnidireccional y elongación. Además una funda trenzada externa se coloca externamente para limitar la expansión radial hacia fuera de las cámaras de fluidos cuando se presuriza, optimizando así el efecto de la cámara de accionamiento en el movimiento del módulo (flexión y el alargamiento).

El canal central alberga un dispositivo cilíndrico compuesto de una membrana externa lleno de material granular. Cuando se aplica una presión de vacío, que cambia sus propiedades elásticas causando una rigidez que afecta a las propiedades de todo el módulo.

Actuaciones de movimiento y rigidez son controlados por una configuración externa que incluye un compresor de aire y tres válvulas de presión para accionar las cámaras y una bomba de vacío para activar el vacío en el canal de refuerzo. Una interfaz de usuario intuitiva permite el control de la actuación y de vacío presiones en el interior del módulo.

Este documento detalla el fabrication proceso de la solo módulo de este manipulador y los informes de los resultados más significativos sobre las capacidades básicas del movimiento. Teniendo en cuenta la naturaleza modular del dispositivo, la evaluación de la fabricación y el rendimiento de un solo módulo que también permite que los resultados sean extendidos y para predecir el comportamiento básico de un manipulador multi-módulo de la integración de dos o más módulos.

Protocolo

Nota: Este protocolo describe las fases de fabricación de un solo módulo, que incluye las cámaras de fluidos, de rigidización de canales, tuberías de accionamiento y la vaina externa. El siguiente procedimiento debe ser ejecutado bajo una campana de humos y con bata de laboratorio y guantes por razones de seguridad. Como se mencionó anteriormente, el proceso de fabricación de la unidad elastomérico se basa en el uso secuencial de moldes diseñados con el software de CAD. Se componen de las 13 piezas que se muestran en la Figura 2 y en la Tabla 1 se enumeran.

1. Preparación de la silicona

- Pesar 12 g de la parte A y 12 g de la parte B en el mismo vaso de plástico o caja de Petri y mezclarlos entre sí, revolviendo.

Nota: proporciones de materiales pueden variar dependiendo de la silicona específico utilizado, en este caso se compone de dos partes: Parte A (la base) y la parte B (el catalizador). Se utilizan en proporción 1A: 1B en peso. - Colocar el vaso que contiene la mezclamateriales de silicona ed en una máquina desgasificador de presión de vacío de 1 bar. Mantenga el vidrio bajo vacío hasta que todas las burbujas se eliminan del material de silicona. Para la silicona empleado el proceso de desgasificación tarda unos 10 min. Una vez que los materiales están completamente libres de la presencia de burbujas, restablecer la presión atmosférica en la máquina y utilizar la silicona.

2. La fabricación del módulo de silicona

- Asamblea del molde.

- Inserte el cilindro de refuerzo y la parte superior de las cámaras en cap_A (Figura 3a).

- Cierre las cáscaras alrededor de la segunda capa de cap_A.

- En primer lugar la fundición de silicona.

- Verter la silicona dentro del molde hasta ensamblado hasta el borde de las conchas (Figura 3B).

- Colocar el molde en un horno a 60 ° C durante aproximadamente 30 min.

- Reordenamiento del molde.

- Retire las cáscaras externas e cap_A (Figura 3c).

- Inserte los cilindros de las bases de las cámaras y el cilindro de refuerzo dentro cap_B (Figura 3d).

- Cierre las conchas de nuevo alrededor del módulo, deslizándolos de 10 mm hacia arriba con el fin de tener un espacio de 10 mm entre la superficie superior del módulo y los bordes de las conchas (Figura 3E).

- En segundo lugar colada de silicona.

- Verter la silicona dentro del molde hasta reordenado hasta el borde de las conchas en la parte superior (es decir, también hasta el cilindro de refuerzo) (Figura 3f).

- Poner el molde en un horno a 60 ° C durante aproximadamente 30 min.

- Retire las cáscaras externas, cap_B y las cámaras (excepto el cilindro de refuerzo) (Figura 3g).

3. La inserción de los tubos

- Corte 3 tubos a la misma longitud deseada (300 mm por ejemplo).

- Ponga pegamento de silicona alrededor de un extremo de cada tubo de 10 mm, sin obtrucción de los tubos.

- Inserte los tubos dentro de los 2 mm de canales en la unidad de silicona (Figura 3h) dedicados.

- Permitir un tiempo de curado de 12 min a temperatura ambiente o poner el módulo dentro de un horno a una temperatura más alta (50 ° - 60 °) para acelerar el proceso de secado.

4. La fabricación del prensado trenzado vaina

- Cortar 700 mm de una funda trenzada expandible (aproximadamente 15 veces la altura del módulo).

- Insertar un cilindro metálico de 30 mm de diámetro y 250 mm de longitud dentro de la vaina.

- Empuje hacia abajo y obligar a la vaina por deslizamiento sobre el cilindro, con el fin de crear ondulaciones.

- Fijar mecánicamente la vaina en su lugar con una abrazadera y el calor con una pistola de calentamiento a 350 ° C durante 2-3 min hasta que se obtiene una deformación permanente.

- Deje que la vaina se enfríe y retire el cilindro interno.

5. Integración de la vaina externa

- Pasa eltubos a través de los agujeros de cap_C.

- Vierta 3 g de silicona en cap_C.

- Abrazadera cap_C a un soporte que es más alto que el plano de trabajo.

- Insertar el lado inferior del módulo previamente fabricado en cap_C.

- Deslice la cubierta ondulada alrededor del módulo.

- Empuje las primeras ondulaciones de la vaina dentro cap_C y sumergirlos en la silicona recién vertida (Figura 3i).

- Poner el molde en un horno a 60 ° C durante aproximadamente 20 min.

- Repita el mismo procedimiento desde el punto 5.1 a 5.6 para fijar la cubierta en la parte superior, utilizando cap_D (figura 3j).

- Retire cap_C y cap_D.

- Retire el cilindro central (Figura 3k).

6. La fabricación del granulado Jamming Membrana

- Verter 5 g de látex líquido en un vaso de plástico.

- Sumergir el cilindro para la membrana (última pieza muestra en la Figura 2) en el interior del látex líquido hasta que la superficieestá completamente cubierto.

- Dejar secar bajo una campana de 20 min.

- Repetir los puntos 6.2 y 6.3.

- Retire la membrana del molde.

7. Inserción del Granular Jamming Membrana

- Cortar un tubo (2 mm de diámetro) a la longitud deseada (300 mm por ejemplo).

- Cortar una pieza cuadrada de aproximadamente 100 mm 2 de tejido de nylon y cerrar un extremo del tubo con este tejido usando una película de plástico o de parafina superglue.

- Pesar 4 g de polvo de café y llenar la membrana.

- Introducir el tubo (el extremo con el filtro) dentro de la membrana llena y fijarlo alrededor del tubo usando una película de parafina plástico.

- Aplicar un vacío en el otro lado del tubo (la membrana se vuelve más rígido).

- Inserte la membrana en el interior del canal central vacía del módulo de silicona (figura 3l).

- Pegue los extremos de la membrana de refuerzo al módulo de silicona.

- Cierre los anillos alrededor de la parte superiorlado del módulo (Figura 3M).

- Vierta 2 g de silicona en los anillos con el fin de nivelar la superficie.

- Deje que la silicona seca bajo el capó o en un horno a 60 °.

- Retire los anillos.

- Repita desde los puntos 7.8 a 7.11 de la parte inferior (Figura 3n).

Resultados

Las diversas fases de la fabricación, que se describe en el Protocolo, se ilustran en la Figura 3.

Con el fin de evaluar la efectividad de la técnica y los resultados de la prototipo final, el módulo se probó en diferentes condiciones de trabajo. Una configuración externa permite el control tanto de la actuación y la rigidez del módulo. Incluye un compresor de aire que activa tres válvulas. Están conectados a los tubos silicónicos integrados en las cámaras y permitir su presurización. Una bomba de vacío está conectado al tubo integrado en la membrana jamming granular para el control módulo de rigidez. Las válvulas y la bomba de vacío están conectados a una tarjeta electrónica que está vinculada con una interfaz de usuario intuitiva que permite establecer los valores de la presión de accionamiento y el nivel de vacío.

Para analizar la flexión (Figura 3) y el alargamiento (Figura 5) el rendimiento, lamódulo se fija en la base y las cámaras se acciona con presiones de aire específicas. Cada posición del módulo fue adquirida por sensores ópticos y magnéticos. Para la evaluación de la fuerza (figura 6) y la rigidez (Figura 7), una célula de carga movido por un brazo de robot permitido para medir las capacidades del módulo en diferentes direcciones.

Ensayos de flexión (Figura 4) evaluar la capacidad omnidireccional activo del módulo. En caso de flexión 1-cámara, una sola cámara se ha accionado el aumento de la presión en el interior, mientras que para 2-cámara de flexión, dos cámaras han sido presurizado simultáneamente con la misma presión. El ángulo de flexión, que es el ángulo entre la línea de base y la línea de punta del módulo (ver inserciones en la Figura 4), se ha calculado para cada posición del módulo, correspondiente a los valores de presión. El módulo es capaz de doblar hasta 120 ° en el caso de bendi 1-cámarang, y hasta 80 ° para 2 cámaras flexión. En ambos casos, una flexión significativa comienza cuando las cámaras se inflan en alrededor de 0,3 bar (todos los valores de presión reportados están relacionados con la presión atmosférica). La parcela en la Figura 4 destaca que la pendiente de la curva de los aumentos en la correspondencia de este valor. Esto representa el punto donde la expansión lateral inicial de la silicona se ve obstaculizada por la vaina externa, y la flexión del módulo se facilita. A partir de la presión de 0,55 bar, la curva es aproximadamente constante, porque la vaina alcanza su capacidad máxima de alargamiento, las cámaras presurizadas han extendido completamente la vaina disponible y por lo tanto la expansión longitudinal de la silicona está limitada a un valor constante que corresponde a la flexión máximo ángulo.

Cuando todas las tres cámaras se accionan simultáneamente con la misma presión, el módulo se alarga, como se muestra en la Figura 5. A partir dela longitud de 50 mm, el módulo llega a 83,3 mm, que corresponde a un alargamiento de aproximadamente 66%. Una vez más, la vaina externa comienza a mostrar su efecto en alrededor de 0,3 bar, donde hay un aumento repentino de la capacidad de alargamiento. No meseta está presente a altas presiones debido a que durante el alargamiento de la funda no lo alcanza máximo alargamiento.

El módulo es capaz de generar fuerzas de 24,1 N, cuando se acciona una de las cámaras, hasta 47,1 N, cuando tres cámaras se inflan (Figura 6).

La activación de 1 bar de presión de vacío (absoluta) en el canal de rigidización muestra un aumento en la rigidez del módulo (Figura 7) de 36% en condiciones de reposo, 19,6%, 12,4% y 17,2% a los 90 ° de flexión en y, x y Z respectivamente.

El protocolo presentado crea una sola unidad suave y, con varias modificaciones fáciles, el mismo procedimiento permite que los módulos a ser fabricados con el fin decrear un manipulador multi-módulo. Una posible solución para el manipulador es integrar dos o más módulos donde el accionamiento neumático se suministra en los módulos a través de gasoductos. Los tubos de accionamiento accionan directamente el primer módulo y otras tuberías pueden pasar a través de las cámaras de este módulo para presurizar las cámaras del siguiente módulo, como se ha demostrado en trabajos preliminares sobre la integración del módulo 20, 21. En este caso, las piezas de molde son los iguales a excepción de las cámaras que tienen dos cilindros, uno en la parte superior y uno en la parte inferior, para insertar y pasar tubos.

Figura 1. Concepto del manipulador y CAD del módulo. El manipulador se basa en un enfoque multi-módulo. La única unidad está constituida por un cilindro suave incrustación de tres actuadores fluídicos, una vivienda canal central el bloqueo granular, tres pipes para suministrar la presión y una funda trenzada externa para mejorar módulo de movimiento.

Figura 2. Componentes de molde para el proceso de fabricación. 13 piezas se utilizan en general para montar moldes en los que se vierte la silicona y para fabricar la membrana de látex personalizado.

Figura 3. CAD de las fases de fabricación. La inserción de las cámaras y el cilindro de refuerzo en cap_A (a), primer casting de silicona (b), la extracción de conchas y cap_C (c), la introducción de cap_B (d), reposición de las conchas (e), de fundición segunda silicona (f), la extracción de conchas, cap_B y cámaras (g), la inserciónde los tubos (H), la inserción de cap_C y la vaina para su fijación en el lado inferior (i), la inserción de cap_D y la vaina para su fijación en el lado superior (j), la eliminación de cap_D y rigidización cilindro (k), la inserción de la membrana jamming granular (l), el cierre de los semi-anillos alrededor del módulo (m), módulo final (n).

Figura 4. Prueba de flexión. Comportamiento del módulo cuando se acciona una cámara (línea azul) y cuando se accionan dos cámaras (línea rosa). Ángulo de flexión se indica en el módulo en las inserciones. El rango de la presión utilizada para accionar el módulo va desde 0 bar a 0,65 bar con medidas de 0.05. Para cada posición del módulo, se calculó el ángulo de flexión. Esta cifra ha sido citado en [19].

Figura 5. Prueba de elongación. Comportamiento del módulo durante el alargamiento. Las tres cámaras son accionados simultáneamente con la misma presión. El rango de presión va desde 0 bar a 0,65 bar. Para cada posición se calculó la elongación. Esta cifra ha sido citado en [19].

Figura 6. Fuerza de prueba. La evaluación de la fuerza en condiciones isométricas a lo largo de la dirección x. Una célula de carga se coloca sobre la parte superior del módulo y la fuerza se calculó en tres casos diferentes en relación con el número de cámaras de accionamiento. Esta cifra ha sido citado en [19].

oad / 53118 / 53118fig7.jpg "/>

Figura 7. prueba de rigidez. Evaluación de la variación de la rigidez en cuatro configuraciones diferentes cuando se acciona la misma cámara. Los diferentes desplazamientos se impusieron en la punta del módulo utilizando un robot de 6 DOF. La rigidez se calculó en la condición de base del módulo (A) y a 90 ° de flexión a lo largo de Y, X y Z (b, c, d). Esta cifra se ha modificado a partir de [19].

| Componente del molde | Número | Descripción |

| Conchas | 2 | Estos havea forma semicilíndrica, 40 mm de altura, con un radio interior de 12,5 mm y el radio exterior de 14,5 mm. Cuando está cerrado, forman un cilindro que representa la forma de la unidad de silicona. Las conchas se fabrican en polioximetileno. |

| Cámaras | 3 | Estas cámaras representan la negativa de las cámaras de actuación. Tienen una forma completa semicilíndrica con bordes redondeados, son de 30 mm de altura, con un radio de 4 mm. Para facilitar la introducción de las tuberías de accionamiento, en la base de cada cámara hay un cilindro con un diámetro de 1,5 mm y una longitud de 13 mm. Las cámaras se fabrican con una máquina impresora 3D. |

| Rigidez del cilindro (para el mecanismo de bloqueo granular | 1 | Este es el negativo del canal de refuerzo. Es 56 mmde altura y 8 mm de diámetro. Se fabrica en aluminio con el fin de facilitar su extracción desde el centro del cilindro de silicona. |

| capa | 1 | Se trata de una pieza de soporte se utiliza para fijar y alinear las piezas mencionadas anteriormente. Es un disco de medición de 10 mm de altura, con un diámetro de 29 mm para la primera 7 mm de altura y 25 mm para el otro 3 mm donde las corazas externas cerca. Las formas superiores de las cámaras están diseñadas dentro de la segunda capa, situada a 120 °, con una profundidad de 3 mm con el fin de insertar las cámaras superiores. En el centro de la tapa, un agujero de 8 mm de diámetro alberga el cilindro del canal de refuerzo. |

| cap_B | 1 | Esta pieza de soporte es similar a la cap_A, apenas se diferencia para la segunda capa que tiene tres orificios para la introducciónde los cilindros diseñados en la base de las cámaras. |

| cap_C y cap_D | 1 cada uno | Estos soportes permiten que la funda para ser fijado al módulo. Tienen un diámetro interno de 35 mm y un agujero central de 8 mm de diámetro para la inserción del cilindro de rigidización. Cap_C difiere de cap_D porque tiene 3 agujeros de 2 mm de diámetro para permitir que los tubos a insertar. |

| Semi-rings | 2 | Tienen un diámetro interno de 30 mm y una altura de 10 mm. Están hechas de aluminio. Se utilizan en la última fase de la fabricación para cerrar el módulo definitivamente. |

| Cilindro de membrana | 1 | Se utiliza para la fabricación de una membrana de encargo para THe mecanismo de bloqueo granular. Se encuentra a 50 mm de altura y 15 mm de diámetro, y ha redondeado extremidades para obtener una forma conveniente para la membrana para introducirse en el módulo. En la base, una parte cilíndrica delgada fija el molde sobre un soporte durante la fabricación de la membrana. |

Tabla 1. Componentes de molde.

Discusión

The technique described in this protocol enables the fabrication of a pneumatically actuated soft unit usable for modular compliant structures. Thanks to the design of the molds and their simple assembly, it is possible to fabricate one complete module in about 4 hours with 7 main steps. The process of fabrication involves specific materials, which are easily available, and work should be carried out under a fume hood. An external set up including air valves, air compressor and vacuum pump is necessary to activate the module motion and stiffening.

For the fabrication of the soft unit, several elastomeric materials were mechanically tested in order to choose the most suitable for the specific application. Silicone was selected for its high flexibility, low hysteresis, and easy molding.

The fabrication process is based on simple steps, however various critical aspects should be discussed. The fabrication of the crimped braided sheath, reported in Section 4 of the protocol, starts from a commercial braided sheath in polyester with an internal diameter of 32 mm. The dimensions of the metallic cylinder, used for crimping, have to ensure the right development of the crimps, the necessary space to insert the module (inner diameter) and the sufficient distance between the crimps. These features enable the module to work correctly when the chambers are inflated: the sheath has the function to limit the radial expansion of the silicone when the chambers are inflated, avoiding the “balloon effect” of the chambers. Close crimps improve the expansion of the silicone along the motion direction optimizing the bending and the elongation movements. In addition, particular care is needed when heating the sheath in order to prevent overheating, which can degrade the material.

Considering the fabrication and the insertion of the granular jamming membrane (step 6 in the protocol), the filter on the tip of the vacuum tube is necessary to prevent dispersion of the granular material inside the fluidic system. At the moment, the filter consists of a nylon tissue. However, a miniaturized commercial filter could make the vacuum activation safer. The current membrane used for the granular jamming is made of latex. This material ensures a good level of stiffness when the vacuum is applied. However, this requires more attention: the latex inhibits the polymerization of platinum-catalyzed silicone on the top and bottom of the module. The siliconic glue, mentioned in Section 7.7, fixes the membrane and also isolates the latex from the silicone at the extremity of the module, thus the final polymerizations are guaranteed.

Multiple units can be integrated in order to obtain a multi-module manipulator. Preliminary research demonstrates the possibility of connecting three modules20, 21 with a functionally modular architecture where each module replicates the same functionalities. However this integration is limited to a maximum of 3 or 4 modules, due to the method of passing the tubes inside the chambers. This method reduces the available space, thus limiting the multi-module approach to a low number of modules.

Future work will focus on integrating on-board valves, thus enhancing the modularity. The same fabrication technique can be used to produce miniaturized modules (quantities should scale accordingly), however the performance decay has not yet been evaluated. The list of materials used, could be further modified to meet more stringent biocompatibility requirements.

Divulgaciones

The authors have nothing to disclose.

Agradecimientos

This work was supported by the EC within the framework of the STIFF-FLOP FP7-ICT-2011.2.1 European Project (#287728).

Materiales

| Name | Company | Catalog Number | Comments |

| Ecoflex 00-50 Trial Kit | SmoothOn | Used for the fabrication of the soft unit, combining equal amounts of liquid parts A (the base) and B (the catalyst) | |

| Latex | Antichità Belsito | Used for the fabrication of the granular jamming membrane | |

| Peroxide-Cured Silicone Tubing | Cole Parmer | T-06411-59 | Used for actuating the chambers and applying vacuum |

| PET expandable braided sleeving | RS | 408-249 | Used for the fabrication of the external braided sheath |

| Silicone Rubber | Momentive | 127374 | Used to fix the actuation tubes to the module |

| Parafilm | Cole Parmer | EW-06720-40 | Used to fix the latex membrane to the vacuum tube |

| Fume hood Secuflow | Groupe Waldner | Working space | |

| Precision scale | KERN EW | Used to weight silicone, latex and coffee powder | |

| Oven/degasser | Heraeus | Used to degass the silicone and reduce its cure time | |

| Vacuum pump | DVP Vacuum Technology | Used to apply vacuum to the latex membrane |

Referencias

- Scott, D. J., et al. Completely transvaginal NOTES cholecystectomy using magnetically anchored instruments. Surgical Endoscopy. 21, 2308-2316 (2007).

- Vitiello, V., Lee, S., Cundy, T., Yang, G. Emerging Robotic Platforms for Minimally Invasive Surgery. IEEE Reviews in Biomedical Engineering. 6, 111-126 (2013).

- Vyas, L., Aquino, D., Kuo, C. -H., Dai, J. S., Dasgupta, P. Flexible Robotics. BJU International. 107, 187-189 (2011).

- Degani, A., Choset, H., Wolf, A., Zenati, M. A. Highly articulated robotic probe for minimally invasive surgery. Proceedings of IEEE International Conference on Robotics and Automation. , 4167-4172 (2006).

- Bajo, A., Dharamsi, L. M., Netterville, J. L., Garrett, C. G., Simaan, N. Robotic-assisted micro-surgery of the throat: The trans-nasal approach. IEEE International Conference on Robotics and Automation (ICRA), , 232-238 (2013).

- Burgner, J., Swaney, P. J., Lathrop, R. A., Weaver, K. D., Webster, R. J. Debulking From Within: A Robotic Steerable Cannula for Intracerebral Hemorrhage Evacuation. IEEE Transactions on Biomedical Engineering. 60, 2567-2575 (2013).

- Tortora, G., Ranzani, T., De Falco, I., Dario, P., Menciassi, A. A Miniature Robot for Retraction Tasks under Vision Assistance in Minimally Invasive Surgery. Robotics. 3, 70-82 (2014).

- Laschi, C., Cianchetti, M. Soft Robotics: new perspectives for robot bodyware and control. Frontiers in Bioengineering and Biotechnology. 2, (2014).

- Loeve, A., Breedveld, P., Dankelman, J. Scopes too flexible...and too stiff. Pulse, IEEE. 1, 26-41 (2010).

- Cianchetti, M., Follador, M., Mazzolai, B., Dario, P., Laschi, C. Design and development of a soft robotic octopus arm exploiting embodied intelligence. IEEE International Conference on Robotics and Automation (ICRA), , 5271-5276 (2012).

- Bionic Handling Assistant, Festo. , Available from http://www.festo.com/cms/en_corp/9655.htm (2010).

- Smith, K., Kier, W. M. Trunks, tongues, and tentacles: Moving with skeletons of muscle. American Scientist. 77, 28-35 (1989).

- Walker, I. Some issues in creating “invertebrate” robots. International Symposium on Adaptive Motion of Animals and Machines, , (2000).

- McMahan, W., Jones, B., Walker, I. Design and implementation of a multi-section continuum robot: Air-octor. IEEE/RSJ International Conference on Intelligent Robots and Systems. , 2578-2585 (2005).

- Laschi, C., Mazzolai, B., Cianchetti, M., Margheri, L., Follador, M., Dario, P. A Soft Robot Arm Inspired by the Octopus. Advanced Robotics (Special Issue on Soft Robotics). 26, 709-727 (2012).

- STIFF-FLOP FP7-ICT-2011.2.1 European Project. , Available from http://www.stiff-flop.eu/ (2011).

- Chianchetti, M., et al. Soft robotics technologies to address shortcomings in today’s minimally invasive surgery: the STIFF-FLOP approach. Soft Robotics. 1, 122-131 (2014).

- Cheng, N. G., et al. Design and Analysis of a Robust, Low-cost, Highly Articulated manipulator enabled by jamming of granular media. IEEE International Conference on Robotics and Automation (ICRA), , 4328-4333 (2012).

- Cianchetti, M., Ranzani, T., Gerboni, G., De Falco, I., Laschi, C., Menciassi, A. STIFF-FLOP Surgical Manipulator: mechanical design and experimental characterization of the single module. Proceedings of IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS. , 3576-3581 (2013).

- De Falco, I., Cianchetti, M., Menciassi, A. A soft and controllable stiffness manipulator for minimally invasive surgery: preliminary characterization of the modular design). Proceedings of 36th Annual International Conference of the IEEE Engineering in Medicine and Biology Society (EMBC). , (2014).

- De Falco, I., Cianchetti, M., Menciassi, A. STIFF-FLOP surgical manipulator: design and preliminary motion evaluation). Proceedings of 4th WorkShop on Computer/Robot Assisted Surgery (CRAS). , 131-134 (2014).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados